Ces dernières années, les technologies d'impression 3D ont connu un développement rapide, tant au niveau du matériel et des logiciels que des matériaux. Les imprimantes 3D sont ainsi passées du statut de nouveauté pour les premiers pionniers à celui de partie intégrante des flux de travail de conception, d'ingénierie et de fabrication dans tous les secteurs.

L'impression par dépôt de fil fondu (FDM), la stéréolithographie (SLA), et le frittage sélectif par laser (SLS) sont les trois technologies d'impression 3D les plus populaires sur le marché. Grâce au rythme effréné de l'innovation au cours de la dernière décennie, plus d'entreprises que jamais ont aujourd'hui accès à ces trois technologies d'impression 3D. Cependant, il peut encore être difficile de choisir entre les différentes solutions d'impression 3D concurrentes.

Dans ce guide d'achat complet, nous examinons de plus près les imprimantes 3D FDM, SLA et SLS (également connues sous le nom de filament, de résine et de poudre), et observons leurs différences en termes de qualité d'impression, de matériaux, d'applications, de processus de travail, de vitesse, de coûts, et plus encore, pour vous aider à décider laquelle est la plus adaptée aux besoins de votre entreprise.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Qu'est-ce que l'impression 3D FDM ?

Le dépôt de fil fondu (FDM), également connu sous le nom de fabrication par filament fondu (FFF) ou impression 3D par filament, est le procédé d'impression 3D le plus répandu au niveau des consommateurs et le plus familier pour l'utilisateur moyen, qui associe souvent l'impression 3D à la méthode du « pistolet à colle ».

Les imprimantes 3D FDM jouent pour de nombreuses personnes le rôle de porte d'entrée dans le monde de l'impression 3D. Elles sont le type d'imprimante 3D le plus courant dans les écoles primaires et secondaires, et même dans de nombreux makerspaces universitaires. Dans les secteurs de la conception, de l'ingénierie et de la fabrication, les imprimantes FDM sont principalement utilisées pour réaliser rapidement des modèles de démonstration qui peuvent être approuvés par les équipes de conception avant de passer à des prototypes plus fonctionnels.

Les imprimantes 3D FDM sont disponibles dans une large gamme de tailles et de prix. La simplicité de la technologie d'impression et du flux de travail peut faire de l'impression 3D FDM une option intéressante et peu contraignante pour ceux qui souhaitent se lancer dans l'impression 3D. Cependant, la simplicité et les faibles prix des imprimantes FDM se font souvent au détriment de la qualité et des performances des pièces imprimées. Pour tous ceux qui ont besoin de performances fonctionnelles, d'étanchéité, d'isotropie ou de surfaces lisses, les imprimantes SLA et SLS 3D sont de bien meilleures alternatives.

Qu'est-ce que l'impression 3D SLA ?

L'impression 3D stéréolithographique (SLA) a été la première technologie d'impression 3D au monde, inventée dans les années 1980. Malgré cela, l'impression SLA a mis plus de temps que l'impression 3D FDM à être largement adoptée et connue, en raison de prix généralement plus élevés et d'un processus d'impression légèrement plus complexe.

La stéréolithographie, ou impression 3D résine, est un procédé dans lequel une source lumineuse durcit la résine liquide couche par couche. Cette source de lumière était à l'origine un laser mais, plus récemment, elle a été remplacée par un projecteur de lumière numérique dans les imprimantes 3D DLP ou par des diodes électroluminescentes (DEL) dans les imprimantes 3D MSLA ou LCD. En fait, toutes les imprimantes 3D résine actuelles sont des imprimantes 3D stéréolithographiques, bien que le terme soit le plus souvent associé aux imprimantes 3D qui utilisent un laser pour durcir la résine.

Les imprimantes 3D SLA produisent des pièces avec des finitions de surface plus lisses, des tolérances plus étroites et une plus grande précision dimensionnelle que les autres technologies d'impression 3D. Ces imprimantes conviennent parfaitement au prototypage fonctionnel (parce qu'elles peuvent reproduire fidèlement l'aspect et les performances des pièces moulées par injection) ainsi qu'à la création de produits finis et d'outillage, en raison de leur excellente finition de surface et des propriétés extrêmement polyvalentes des matériaux.

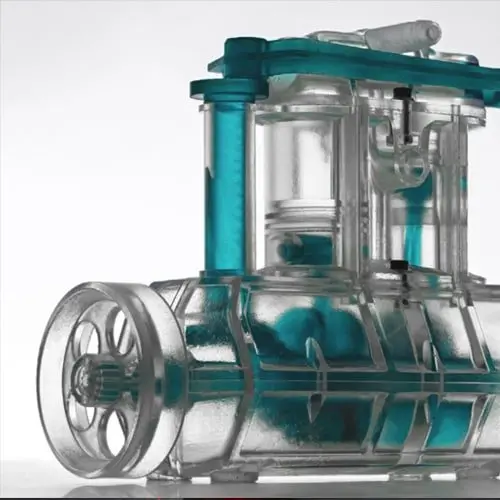

L'un des principaux avantages de la technologie SLA est la gamme de matériaux disponibles et les applications qu'ils permettent. Ce soufflet a été imprimée sur une imprimante 3D MSLA Formlabs Form 4 avec Silicone 40A Resin.

Les pièces SLA présentent des surfaces lisses, des tolérances extrêmement serrées et une précision dimensionnelle supérieure, ce qui en fait une technologie idéale pour les applications exigeantes, telles que les modèles de restauration en dentisterie.

Les matériaux SLA sont formulés de manière unique, contrairement aux thermoplastiques standard utilisés dans l'impression 3D FDM et SLS. L'un des principaux avantages du SLA réside dans la polyvalence des matériaux : il existe des formulations innovantes de résine photopolymère SLA avec une large gamme de propriétés optiques, mécaniques et thermiques équivalentes à celles des thermoplastiques standard, techniques et industriels, mais aussi des matériaux spéciaux qui offrent des propriétés particulières telles que l'ignifugation, la dissipation électrostatique ou la biocompatibilité. Ce large éventail de propriétés, associé à la précision et à la qualité de surface des pièces SLA, permet des applications dans tous les secteurs, y compris l'aérospatiale, l'automobile, la fabrication de biens de consommation, les soins de santé, la dentisterie et bien d'autres.

Introduction à l’impression 3D avec la stéréolithographie de bureau (SLA)

Vous cherchez une imprimante 3D pour produire rapidement des modèles haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l’impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables, une grande précision dimensionnelle et une excellente finition de surface.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon SLA gratuit à votre bureau.

Qu'est-ce que l'impression 3D SLS ?

Le frittage sélectif par laser (SLS) est la technologie de fabrication additive la plus courante pour les applications industrielles. Les ingénieurs et les fabricants de différents secteurs lui font confiance pour sa capacité à produire des pièces solides et fonctionnelles.

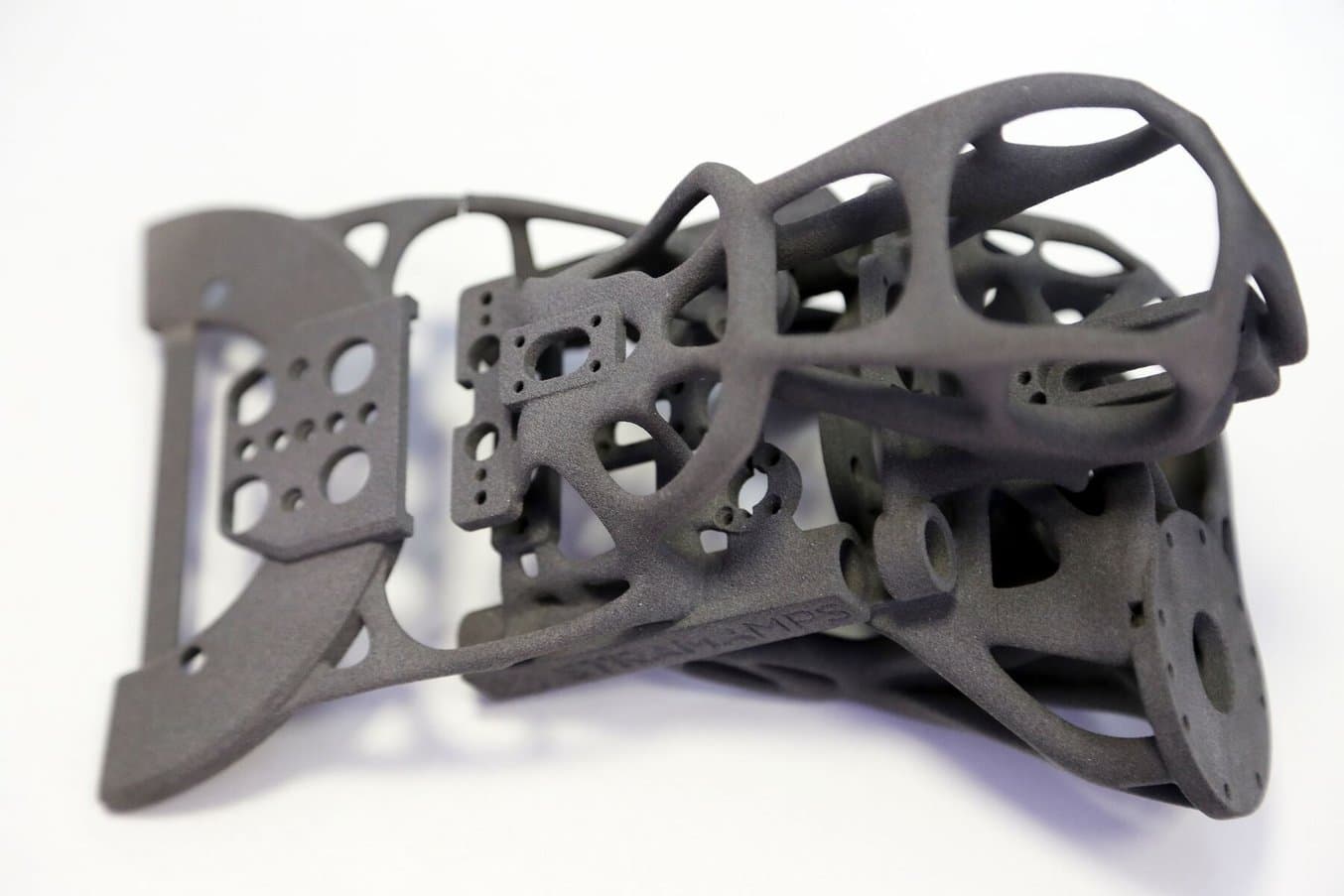

Les imprimantes 3D SLS utilisent un laser de forte puissance pour fritter de petites particules de poudre de polymère. La poudre non frittée supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de supports. L'impression 3D SLS est donc idéale pour les géométries complexes, y compris les caractéristiques intérieures, les contre-dépouilles, les parois fines et les caractéristiques négatives. Elle permet également des applications de production à plus grande échelle : comme le lit d'impression est autoportant, les pièces peuvent être « imbriquées » les unes dans les autres pour remplir entièrement la chambre de fabrication et être produites en grande quantité, même avec une seule imprimante.

Les pièces fabriquées par SLS présentent d’excellentes caractéristiques mécaniques, leur résistance s’apparentant à celle de pièces moulées par injection. Le matériau le plus utilisé en SLS est le nylon, thermoplastique courant en ingénierie, dont les propriétés mécaniques sont excellentes. Le nylon est léger, solide et flexible. Il résiste également aux chocs, aux produits chimiques, à la chaleur, aux UV, à l’eau et à la saleté. Les autres matériaux d'impression 3D SLS les plus populaires sont les composites en nylon, le polypropylène (PP) et le TPU flexible.

L'impression 3D SLS est idéale pour le prototypage fonctionnel et constitue une alternative bon marché au moulage par injection pour la fabrication de petites séries ou de pièces provisoires.

La technologie d'impression 3D SLS permet de produire des produits finaux, même avec des matériaux flexibles, comme ce bracelet de montre imprimé en TPU 90A Powder sur l'imprimante 3D SLS Fuse 1+ 30W.

Le faible coût par pièce, la productivité élevée et des matériaux bien éprouvés ont fait du SLS le procédé le plus apprécié par les ingénieurs pour réaliser des prototypes fonctionnels, et une alternative rentable au moulage par injection pour réaliser des lots de taille restreinte ou de complément. Le flux de travail SLS et le prix d'entrée étant devenus beaucoup plus accessibles ces dernières années, de plus en plus d'entreprises adoptent le SLS en interne pour consolider leur chaîne d'approvisionnement et accélérer les flux de travail du prototypage à la production.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

Commander un échantillon gratuit

Examinez et ressentez par vous-même la qualité des imprimantes SLS Formlabs. Nous enverrons un échantillon SLS gratuit à votre bureau.

FDM vs. SLA vs. SLS : Comparer les imprimantes 3D à filament, à résine et à poudre

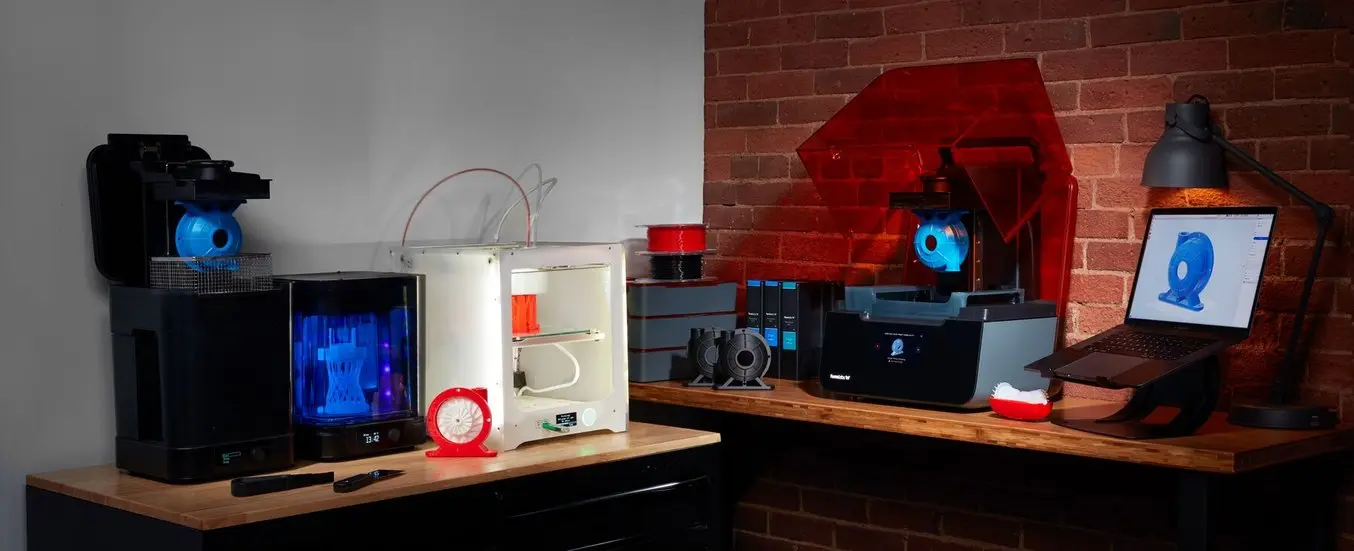

La plupart des entreprises qui ont investi dans l'impression 3D utilisent plus d'un type de technologie 3D.Chacune a ses avantages et ses inconvénients, et le flux de travail le plus complet est généralement celui qui permet de traiter chaque technologie comme un outil à utiliser dans différentes situations.

Pour les entreprises qui cherchent à choisir un type de technologie pour leurs besoins spécifiques, plusieurs facteurs doivent être pris en compte. Voici un résumé des principaux facteurs à prendre en compte pour choisir entre les imprimantes 3D FDM, SLA et SLS.

| Dépôt de fil fondu (FDM) | Stéréolithographie (SLA) | Frittage sélectif par laser (SLS) | |

|---|---|---|---|

| Résolution | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Exactitude | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finition de surface | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Volume de production | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Conceptions complexes | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilité d’utilisation | ★★★★★ | ★★★★★ | ★★★★☆ |

| Avantages | Machines et matériaux grand public à faible coût Rapide et facile pour les petites pièces simples | Excellent rapport qualité prix Haute-précision Finition de surface lisse Grande vitesse d'impression Large gamme d'applications fonctionnelles | Pièces fonctionnelles solides Liberté de conception Pas besoin de structures de support |

| Inconvénients | Faible précision Faible niveau de détail Liberté de conception limitée | Certains matériaux sont sensibles à une exposition prolongée aux UV | Finition de surface légèrement irrégulière Choix réduit de matériaux |

| Applications | Modélisation conceptuelle Prototypage rapide Prototypage fonctionnel Aides à la fabrication | Modélisation conceptuelle Prototypage rapide Prototypage fonctionnel Outillage rapide Aides à la fabrication Fabrication de petites séries, de pièces provisoires ou sur mesure Modèles et dispositifs dentaires Modèles et dispositifs médicaux Prototypage et moulage de bijoux Modèles et accessoires | Prototypage rapide Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Aides à la fabrication durables Dispositifs médicaux, prothèses et orthèses |

| Volume d’impression | Jusqu’à 300 x 300 x 600 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 353 x 196 x 350 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 165 x 165 x 300 mm (imprimantes 3D d’atelier industrielles) |

| Matériaux | Thermoplastiques standard, tels que l’ABS, le PLA et leurs variantes. | Variantes de résines (plastiques thermodurcissables). Standard, technique (type ABS, type PP, flexible, résistant à la chaleur, rigide chargé de verre), coulable, et dentaire et médical (biocompatible). Silicone et céramique purs. | Thermoplastiques techniques. Nylon 11, nylon 12, composites en nylon à charge de verre ou de carbone, polypropylène, TPU (élastomère). |

| Formation | Formation minimale sur la configuration de l'impression, le fonctionnement de l'appareil et la finition ; formation modérée sur la maintenance. | Plug and play. Formation minimale sur la configuration de l'impression, le fonctionnement de l'appareil et la finition, la maintenance. | Formation modérée sur la configuration de l'impression, le fonctionnement de l'appareil et la finition, la maintenance. |

| Environnement de travail requis | Local avec climatisation ou, de préférence, ventilation sur mesure pour appareils de bureau. | Les appareils de bureau et d'atelier peuvent fonctionner dans des bureaux. | Les systèmes d'atelier requièrent peu d'espace. |

| Équipements auxiliaires | Système de retrait des supports pour les machines à supports solubles (automatisé en option), outils de finition. | Station de lavage et de post-polymérisation (les deux peuvent être automatisés), outils de finition. | Stations de post-traitement pour la gestion des poudres et le nettoyage des pièces. |

| Coût de l'équipement | Les imprimantes et les kits d'impression 3D entrée de gamme commencent autour de 200 €. Les imprimantes FDM de bureau professionnelles commencent entre 2000 et 8000 €, et les systèmes industriels autour de 15 000 €. | Les imprimantes 3D résine bas de gamme sont disponibles entre 200 et 1000 €, les imprimantes 3D SLA professionnelles entre 2500 et 10 000 € et les imprimantes 3D résine grand format entre 5000 et 25 000 €. | Les imprimantes 3D SLS industrielles d'atelier commencent à un peu moins de 30 000 € pour l'imprimante et à 60 000 € pour l'ensemble de l'écosystème, y compris les stations de gestion et de nettoyage des poudres. Les imprimantes SLS industrielles traditionnelles coûtent environ 200 000 €. |

| Coûts des matériaux | 50 à 150 €/kg pour la plupart des filaments standard, et 100 à 200 €/kg pour les matériaux de supports ou les filaments techniques. | 100 à 200 €/L pour la plupart des résines standard et techniques, 200 à 500 €/L pour les matériaux biocompatibles. | 100 €/kg pour le nylon. Le procédé SLS ne requiert pas de supports et la poudre non fondue peut être réutilisée, ce qui diminue les coûts des matériaux. |

| Besoins en main d'œuvre | Retrait manuel des supports (il peut être pratiquement complètement automatisé pour les systèmes à supports solubles). Un post-traitement assez long peut être nécessaire pour obtenir une finition de haute qualité. | Lavage et post-polymérisation (les deux pouvant être presque entièrement automatisés). Post-traitement simple après l'impression pour enlever les traces de supports. | Flux de travail simple et semi-automatique pour le nettoyage des pièces et la récupération de la poudre. |

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

Résolution

Les pièces imprimées en 3D SLA, comme ce boîtier imprimé sur la Form 4 de Formlabs, présentent des arêtes vives, des surfaces épurées et des lignes de couche à peine visibles.

La résolution est une spécification souvent mal comprise, et les moyens de la mesurer varient souvent d'un fabricant à l'autre et d'un processus d'impression 3D à l'autre. En général, elle se réfère aux caractéristiques les plus petites possibles, au niveau de détail le plus fin ou au degré de complexité des structures de surface qu'une imprimante 3D peut reproduire. Elle peut être mesurée par des indicateurs tels que la taille minimale de la structure. La mécanique des trois différents processus d'impression 3D (modélisation par dépôt de fil fondu (FDM), stéréolithographie (SLA) ou frittage sélectif par laser (SLS)) a un impact important sur la résolution des pièces.

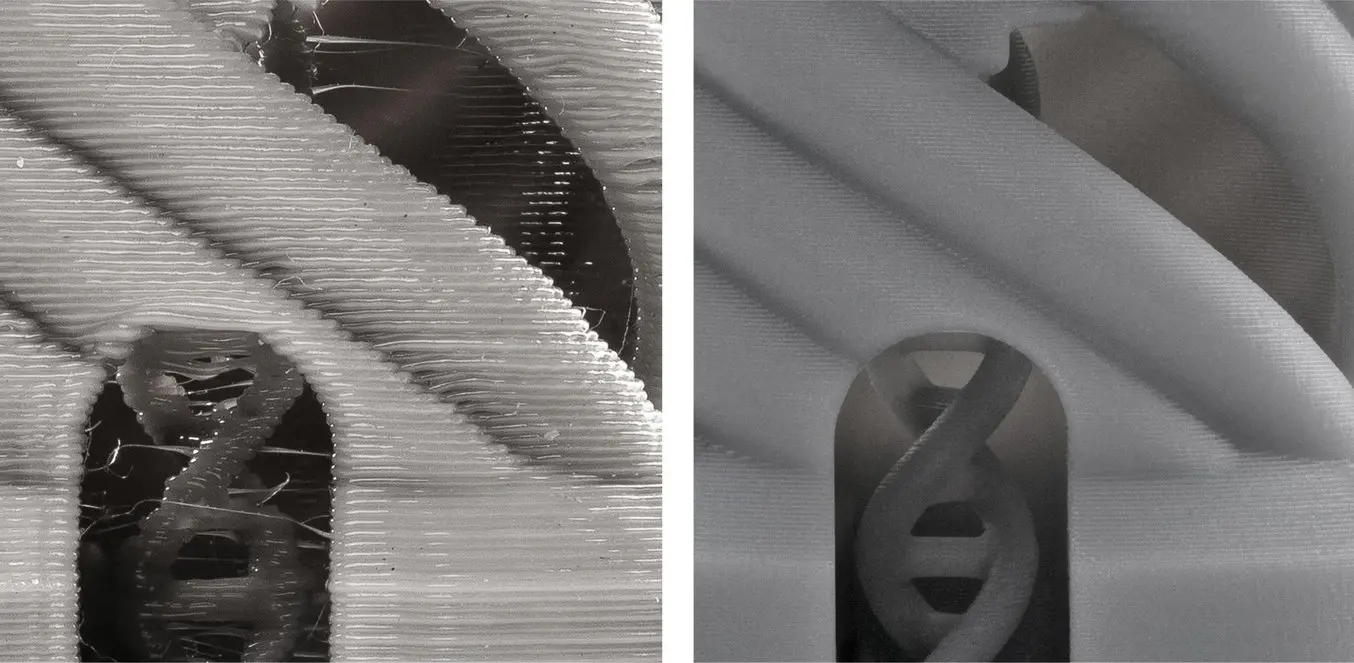

Les imprimantes 3D FDM forment des couches en extrudant du plastique fondu dans une forme prédéfinie à travers une buse, puis en remontant et en appliquant la couche suivante. La résolution des pièces imprimées en 3D par FDM dépend donc de la taille de la buse, des propriétés du matériau fondu et du niveau de contrôle avec laquelle le moteur peut déplacer la buse dans les axes XY et Z entre les couches. Les imprimantes 3D FDM peuvent généralement créer des parois d'une épaisseur d'environ 0,8 mm, et les détails en creux ou en relief doivent avoir une largeur d'environ 0,6 mm et une hauteur de 2 mm pour être visibles.

Comparées à d’autres imprimantes comme les imprimantes SLA (à droite), les imprimantes FDM conviennent moins bien aux modèles compliqués ou aux pièces avec des parties complexes (à gauche).

Les imprimantes 3D SLA forment des pièces en utilisant une source lumineuse (un laser, un projecteur de lumière numérique, des LED) pour polymériser la résine liquide, une couche à la fois. La résolution des imprimantes 3D SLA dépend de nombreux facteurs, notamment du type de source lumineuse utilisé et du comportement de la résine en termes de diffusion, de saignement et de polymérisation. Cependant, en général, elle peut être considérée comme la capacité à tracer des pièces avec précision dans le plan XY, combinée à la hauteur minimale de la couche sur l'axe Z.

Même si le type de source lumineuse utilisé dans les différentes imprimantes 3D SLA diffère, cette technologie offre la résolution la plus élevée par rapport à l'impression 3D FDM ou SLS. Que la source lumineuse soit un laser, un projecteur numérique ou des LED dont la lumière est contrôlée par un écran LCD de masquage, la lumière peut être dirigée très précisément sur la résine liquide. Les pièces en résine imprimées en 3D par SLA reflètent cette résolution supérieure avec leurs caractéristiques fines, leurs textures de surface complexes ou leur toucher lisse, et leur grande précision dimensionnelle. Les imprimantes 3D SLA professionnelles, comme la Form 4 de Formlabs, peuvent produire des parois aussi fines que 0,2 mm, et des détails en relief ou en creux aussi fins que 0,1 mm et 0,15 mm respectivement.

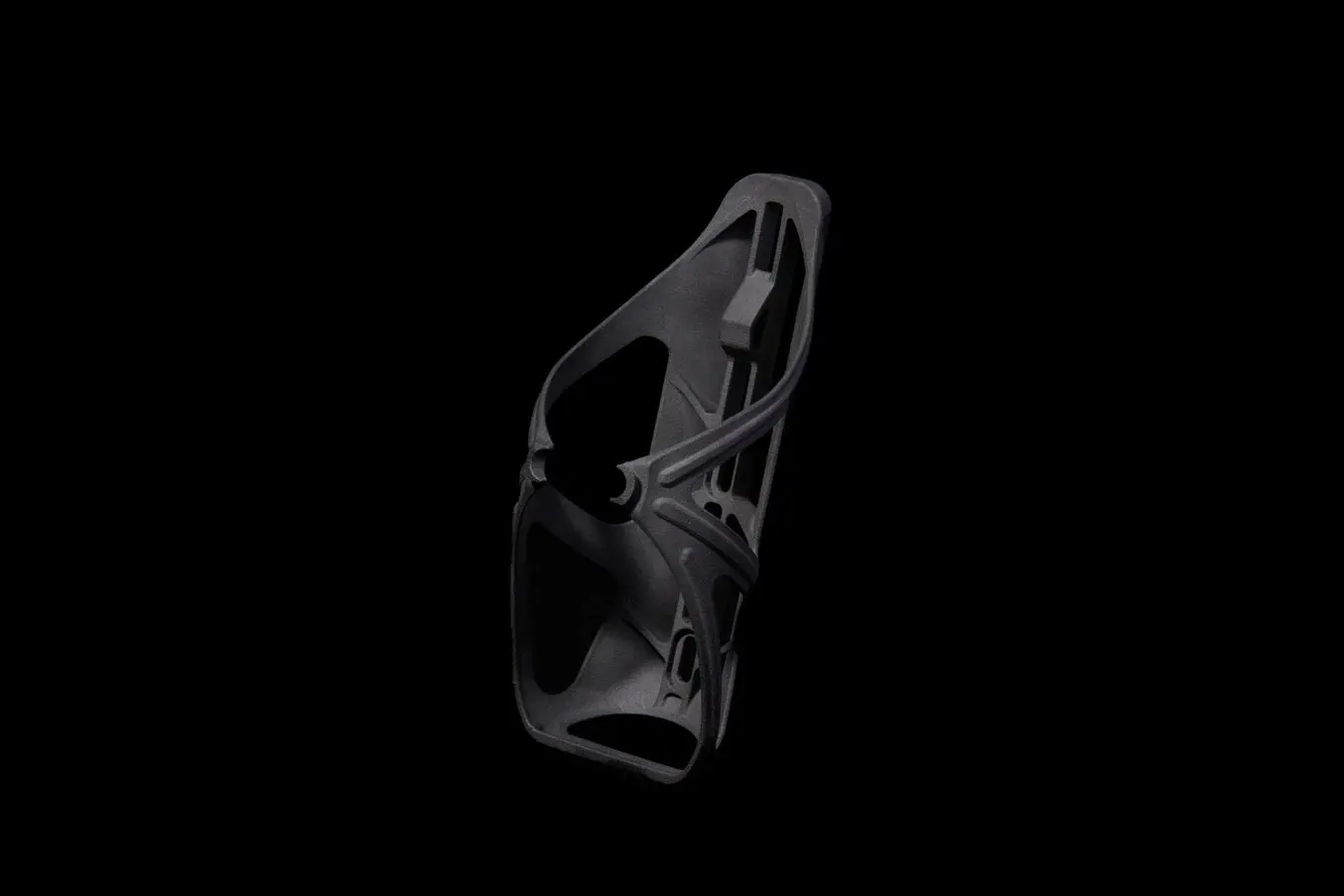

Les imprimantes 3D SLS de qualité industrielle, comme la Fuse 1+ 30W, ont une excellente résolution et peuvent créer des pièces très détaillées qui combinent résistance, courbes organiques et caractéristiques négatives ou positives précises.

Les imprimantes 3D SLS forment les pièces en utilisant un laser de forte puissance qui fritte de petites particules de poudre de polymère. La résolution SLS dépend de la précision avec laquelle le laser peut être contrôlé par les galvanomètres : elle dépend de la qualité du laser, du logiciel et de la programmation du firmware, ainsi que de l'étalonnage de l'ensemble de l'assemblage laser. Le fait que le lit de poudre SLS soit autoportant permet également de créer des géométries très complexes avec des caractéristiques fines qui ne sont pas compromises par des structures de support. La Fuse 1+ 30W peut produire des parois horizontales de 0,3 mm d'épaisseur et des parois verticales de 0,6 mm d'épaisseur, tandis que les détails en relief ou en creux doivent avoir une profondeur et une largeur d'au moins 0,1 à 0,4 mm, en fonction de l'agencement des pièces dans la chambre.

Comparaison des règles de conception

| Dépôt de fil fondu (FDM) | Stéréolithographie (SLA) | Frittage sélectif par laser (SLS) | |

|---|---|---|---|

| Épaisseur minimale des parois avec supports | 0,8 mm | 0,2 mm | 0,3 mm (parois horizontales) 0,6 mm (parois verticales) |

| Épaisseur minimale des parois sans supports | 0,8 mm | 0,2 mm | 0,3 mm (parois horizontales) 0,6 mm (parois verticales) |

| Diamètre minimum des fils verticaux | 3 mm | 0,3 mm (hauteur 7 mm) 0,6 mm (hauteur 30 mm) | 0,8 mm |

| Épaisseur minimale des détails en relief | 0,6 mm de large 2 mm de hauteur | 0,1 mm | 0,15 mm (profondeur, faces horizontales) 0,35 mm (largeur, faces horizontales) 0,35 mm (profondeur, faces verticales) 0,4 mm (largeur, faces verticales) |

| Épaisseur minimale des détails en creux | 0,6 mm de large 2 mm de hauteur | 0,15 mm | 0,1 mm (profondeur, faces horizontales) 0,3 mm (largeur, faces horizontales) 0,15 mm (profondeur, faces verticales) 0,35 mm (largeur, faces verticales) |

Les règles de conception peuvent varier selon le modèle d'imprimante. Les valeurs indiquées sont basées sur les estimations de Protolabs / Hubs pour les imprimantes 3D FDM, les règles de conception de la Form 4 pour les imprimantes SLA, et les règles de conception des imprimantes de la série Fuse pour les imprimantes SLS.

Parmi les trois technologies d'impression 3D, le SLA offre la meilleure résolution, suivie de près par la SLS. Les deux procédés peuvent reproduire les moindres détails de la conception CAO originale, alors que les imprimantes 3D FDM ont généralement du mal à délimiter avec précision les textures des surfaces planes ou à définir clairement les petites caractéristiques.

Guide de conception pour les imprimantes de la série Form 4

Une bonne impression 3D commence par un modèle bien conçu. Suivez bien ces bonnes pratiques pour optimiser vos modèles et réduire les erreurs d’impression.

Guide de conception pour les imprimantes de la série Fuse

Dans ce guide de conception, vous découvrirez certains points importants à prendre en compte pour concevoir des pièces que vous souhaitez fabriquer avec l'imprimante SLS Fuse 1, et comment vous pouvez tirer parti de ces pratiques pour créer des pièces réussies.

Exactitude dimensionnelle et précision

L'exactitude, c'est-à-dire la précision avec laquelle chaque section transversale de la pièce reproduit la forme prévue du fichier 3D, et la précision, c'est-à-dire l'uniformité avec laquelle cette exactitude est reproduite dans l'ensemble de la pièce, varient à la fois entre les différentes technologies d'impression 3D et entre les différents fabricants.

Pour les imprimantes 3D FDM, la précision dépend de l'uniformité et de la répétabilité du processus d'extrusion et des propriétés du filament lorsqu'il fond et est extrudé. Le processus d'extrusion peut entraîner des irrégularités à l'intérieur des couches et entre elles, par exemple si le mouvement n'est pas uniforme, si le filament n'a pas un diamètre uniforme, si la température d'extrusion varie ou si le matériau n'est pas appliqué partout à la même vitesse et en même quantité.

En ce qui concerne la précision globale, l'effet d'« écrasement » des couches semi-durcies peut présenter d'autres incohérences. La chaleur utilisée dans le processus d'extrusion peut entraîner un gauchissement ou une déformation des pièces, bien que certains fabricants utilisent des lits chauffés et des chambres de fabrication fermées afin de maintenir une température constante pour un processus plus contrôlé.

L'exactitude peut être mesurée en scannant les pièces imprimées en 3D et en les comparant au modèle original. Encore mieux, commandez un échantillon de pièce gratuit ou un échantillon personnalisé de votre propre modèle pour en vérifier l’ajustement ou le mesurer par rapport au modèle d’origine. Ce modèle dentaire a été produit sur une imprimante MSLA Form 4B et le test montre que plus de 99 % de sa surface imprimée se situe à moins de 100 μm des paramètres de conception.

L'exactitude des imprimantes SLA dépend des performances optiques de l'imprimante, des forces subies par la pièce pendant l'impression et des propriétés de la résine liquide à l'intérieur de l'imprimante. Différentes sources de lumière et unités optiques durcissent les différentes couches avec une exactitude variable, mais les performances globales dépassent généralement la précision des imprimantes 3D FDM.

En outre, lorsque chaque couche est terminée et que la plateforme de fabrication s'éloigne de la source lumineuse, ce mouvement de décollement exerce une forte pression sur la couche nouvellement formée, ce qui peut entraîner une légère déformation. Les imprimantes résine professionnelles utilisent différentes solutions pour atténuer ces forces. Par exemple, la Form 4 de Formlabs utilise un bac à résine avec un film flexible à double couche qui minimise les forces de décollement et un film optique microtexturé, appelé texture de décollement, qui maintient un flux d'air entre le bac à résine et l'écran LCD. Cette texture empêche ainsi les forces d'aspiration et améliore l'exactitude d'impression.

Le troisième facteur qui influe sur l'exactitude des imprimantes 3D à résine est celui des propriétés des matériaux. Le processus de polymérisation de la résine liquide dépend de nombreuses variables, dont la température de la résine, l'homogénéité, la dispersion et la viscosité. Pour chacune de ces variables, de petits changements peuvent entraîner une modification de la quantité de résine durcie, ce qui peut entraîner des variations allant jusqu'à des centaines de microns dans la taille ou la forme des couches durcies. La plupart des imprimantes 3D ne contrôlent pas ces variables, ce qui entraîne des variations dimensionnelles fréquentes et imprévisibles.

La Form 4 de Formlabs résout ce problème en contrôlant précisément la température et l'homogénéité de la résine liquide à l'aide d'appareils de chauffage précis, d'une détection de température infrarouge et d'un mélangeur de résine à grande vitesse. Formlabs développe et produit en outre ses propres matériaux, en contrôlant strictement la réactivité, la viscosité et les propriétés de diffusion de chaque matériau.

Afin de déterminer la précision dimensionnelle pouvant être atteinte, un modèle d’essai avec différentes tailles de caractéristiques a été imprimé sur trois imprimantes différentes en utilisant Grey Resin V5 et une hauteur de couche de 100 µm, et post-polymérisée pendant cinq minutes à température ambiante. La précision mesurée sur ces modèles était la suivante :

- Structures de 1 à 30 mm : ± 0,15 % (limite inférieure : ± 0,02 mm)

- Structures de 31 à 80 mm : ± 0,2 % (limite inférieure : ± 0,06 mm)

- Structures de 81 à 150 mm : ± 0,3 % (limite inférieure : ± 0,15 mm)

Les imprimantes 3D SLS sont généralement très précises ; le laser et les galvanomètres permettent un contrôle précis. L'exactitude des imprimantes 3D SLS est déterminée par la performance optique de ce laser, la qualité des paramètres d'impression en fonction des réglages de la poudre et la qualité du contrôle de l'environnement de fabrication. L'impression 3D SLS nécessite des températures constantes et réglées avec précision pour imprimer des pièces exactes. Les paramètres ouverts à utiliser avec des matériaux tiers augmentent la possibilité d'une qualité et d'une performance médiocres des pièces, ainsi que de défauts d'impression tels que la déformation.

La série Fuse a été minutieusement testée pour démontrer sa précision et sa fiabilité dans toutes les zones de la chambre de fabrication. Les résultats montrent que la série Fuse permet d'obtenir une tolérance XY standard de +/- 0,5 % ou 0,3 mm, selon la plus grande des deux valeurs. Pour l'axe Z, la précision globale est de +/- 1 % ou 0,6 mm, selon la plus petite des deux valeurs, mais la répétabilité et la précision des pièces individuelles sont exceptionnellement élevées, +/- 0,5 % étant assurés à n'importe quel endroit. Ces résultats soutiennent favorablement la comparaison avec les grands systèmes industriels.

En général, les imprimantes 3D utilisant de la résine ou de la poudre sont les technologies d'impression 3D les plus précises et les plus exactes. Comparées aux machines d'usinage CNC, les imprimantes SLA Form 4 et les imprimantes SLS de la série Fuse de Formlabs offrent des tolérances de +/- 0,3 mm pour l'usinage CNC standard.

Optimisation de la conception d’assemblages imprimés en 3D

Les tolérances et l'ajustement sont des concepts essentiels que les ingénieurs utilisent pour optimiser les fonctionnalités des ensembles mécaniques et les coûts de production. Consultez ce livre blanc quand vous concevez des ensembles fonctionnels imprimés en 3D, ou comme référence de départ quand vous concevez l'ajustement entre des pièces imprimées.

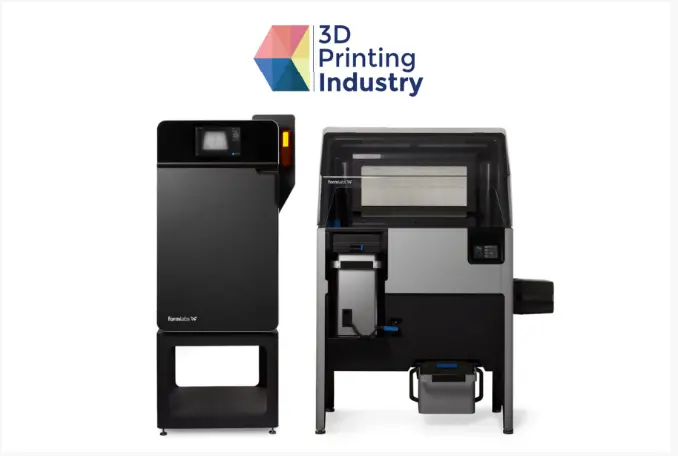

3D Printing Industry : Examen approfondi de la Fuse 1 et de la Fuse Sift de Formlabs

Lisez ce rapport d'ingénieur approfondi de 3D Printing Industry qui comprend un examen des imprimantes 3D SLS de Formlabs et les résultats détaillés des tests de précision.

Isotropie et étanchéité

L'isotropie et l'anisotropie sont des notions souvent abordées dans le domaine de l'impression 3D. L'impression 3D créant les pièces couche par couche, les pièces terminées peuvent présenter des variations de résistance en fonction de l'orientation des pièces lors de l'impression, avec des propriétés différentes au niveau des axes X, Y et Z.

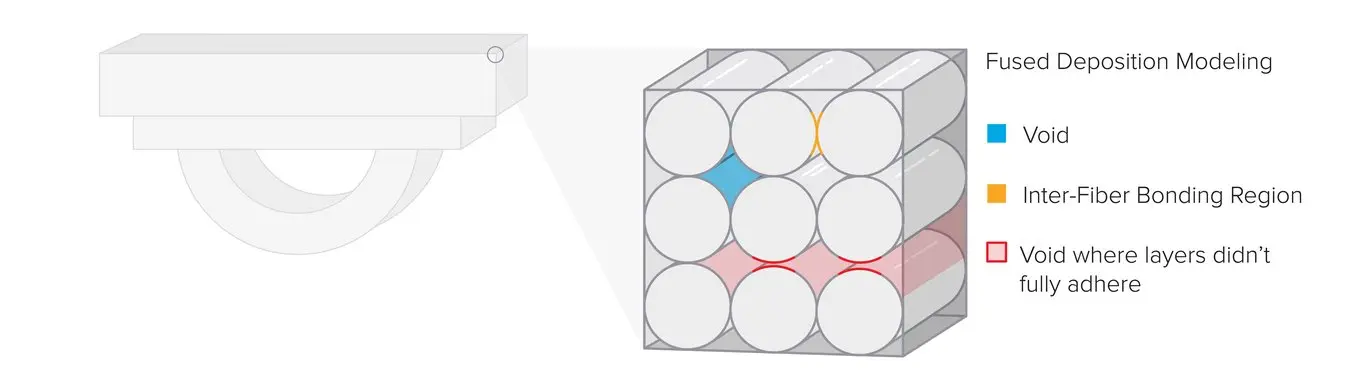

Les pièces imprimées en 3D par FDM sont connues pour être anisotropes en raison des différences entre les couches créées par le processus d'impression. Cette anisotropie limite l'utilité du FDM pour certaines applications ou nécessite davantage d'ajustements de la géométrie des pièces pour la compenser.

Les imprimantes 3D FDM forment des couches en déposant des lignes de thermoplastiques. Ce procédé fait que les couches ne sont pas liées entre elles aussi fortement que les lignes (extrusion du filament) elles-mêmes. Il se forme des cavités entre les lignes de forme ronde et il est possible que les couches n'adhèrent pas complètement les unes aux autres.

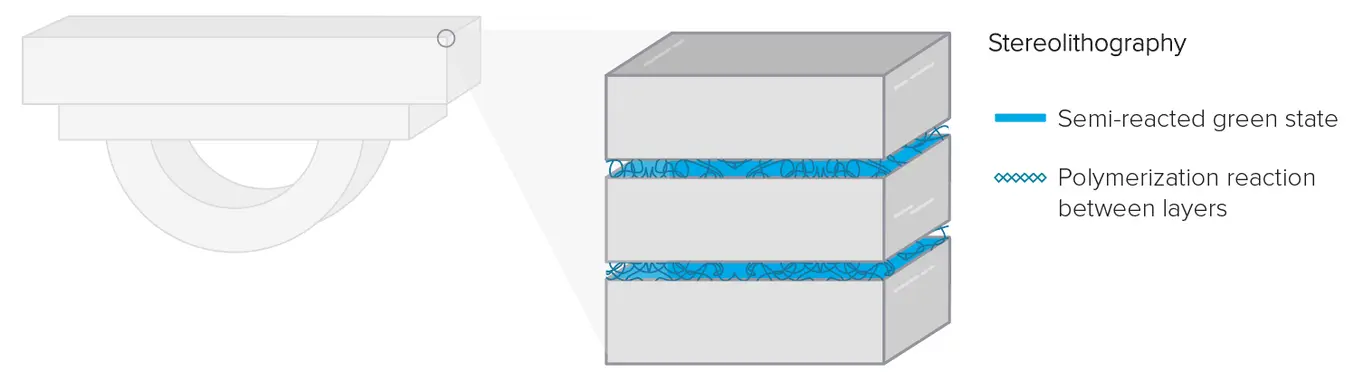

En revanche, les imprimantes 3D résine SLA créent des pièces hautement isotropes. Il est possible d'obtenir des pièces isotropes en se basant sur un certain nombre de facteurs strictement contrôlables si l'on intègre la chimie des matériaux au processus d'impression. Au cours de l'impression, les composants de la résine forment des liaisons covalentes, mais entre chaque couche, la pièce reste en phase « brute », la réaction étant à moitié terminée.

En état « brut », la résine conserve des groupes polymérisables pouvant former des liaisons entre les couches, conférant son isotropie et son étanchéité à la pièce au moment de la polymérisation finale. Au niveau moléculaire, il n'existe aucune différence entre les plans X, Y ou Z. Cela permet d’obtenir des pièces aux propriétés mécaniques prévisibles, essentielles pour les applications comme des gabarits, des fixations, des pièces finales et des prototypes fonctionnels.

Dans les impressions SLA, il n'y a plus de différence au niveau moléculaire entre l'axe Z et le plan XY en termes de liaisons chimiques : chaque pièce fabriquée par une imprimante stéréolithographique constitue un réseau continu de polymères.

Les imprimantes 3D SLS créent des pièces qui sont principalement isotropes. Contrairement à l'impression 3D FDM, où le filament est fondu avant d'être extrudé et d'entrer en contact avec les couches précédentes, l'imprimante 3D SLS fritte des particules qui sont déjà en contact avec le matériau environnant, de sorte que les particules fusionnent avec le matériau dans le même plan ou la même couche, ainsi qu'en partie avec le plan ou la couche du dessous. Toutefois, étant donné que différents matériaux retiennent la chaleur et restent dans un état semi-fritté pendant des durées différentes, l'isotropie du SLS peut varier d'un type de poudre à l'autre. Les différentes poudres fusionnent plus ou moins rapidement avec les couches sous-jacentes, certaines plus complètement que d'autres.

L'isotropie est liée à la porosité de la surface et à la densité des particules, et ces caractéristiques ont toutes un impact sur l'étanchéité et l'imperméabilité à l'eau d'une pièce. L'étanchéité désigne la capacité d'une pièce ou d'un ensemble à empêcher les liquides de s'infiltrer à l'intérieur ou à l'extérieur, et l'imperméabilité à l'eau désigne la capacité d'une surface extérieure à repousser l'eau. Dans le cas des pièces imprimées en 3D, de telles propriétés sont mieux représentées par l'étanchéité à l'eau, car les pièces et assemblages imprimés en 3D servent souvent à protéger les composants qui se trouvent à l'intérieur plutôt qu'à simplement repousser l'eau, comme dans le cas des boîtiers électroniques sous-marins.

Lors d'essais approfondis menés par le laboratoire de robotique et d'imagerie sous-marine (URIL) de l'université de Rhode Island, des boîtiers imprimés en 3D FDM (à gauche), SLA (au centre) et SLS (à droite) ont été testés à l'aide d'une chambre de pressurisation.

Une étude approfondie menée par le laboratoire de robotique et d'imagerie sous-marine de l'université de Rhode Island a révélé que les boîtiers robotiques FDM imprimés en 3D ne pouvaient pas maintenir le mécanisme interne au sec sous l'eau, même pendant quelques secondes. Les pièces imprimées en 3D par SLA ont été jugées étanches jusqu'à des niveaux de pression très élevés, et les pièces imprimées en 3D par SLS ont gardé les composants internes au sec à des niveaux de pression modérés. Les boîtiers SLS qui avaient été lissées à la vapeur ont pu rester étanches sous une pression accrue.

Impression 3D de boîtiers étanches et résultats des tests de pression

Dans ce livre blanc, nous fournissons les résultats des tests et des directives claires sur la façon d'imprimer en 3D des boîtiers étanches personnalisés à un prix abordable.

Finition de surface

Les imprimantes 3D SLA produisent des pièces avec la meilleure finition de surface, ce qui se traduit par des pièces aux finitions lisses et mates. Ces résultats se sont améliorés au fur et à mesure que l'industrie de l'impression 3D en général et la technologie SLA en particulier se sont perfectionnées.

L'une des différences les plus connues entre les pièces imprimées en 3D par FDM, SLA et SLS est la différence de finition de surface. La méthode du « pistolet à colle » du FDM engendre des lignes de couches qui sont visibles lorsqu'on les observe de près. Ces pièces nécessitent un post-traitement plus important et ajoutent une main d'œuvre supplémentaire au temps de production global de la pièce. Les lignes de couches empêchent également de créer des pièces réellement translucides à partir de matériaux semi-transparents ou translucides ; la lumière se réfracte même sur de minuscules lignes dans le matériau, ce qui ternit la transparence de la pièce finie.

Les imprimantes 3D SLA créent des pièces qui ne se distinguent pratiquement pas des plastiques moulés par injection. Leur qualité de surface supérieure est idéale pour l'évaluation finale des prototypes et des produits finis, même dans la catégorie des biens de consommation, où la qualité de surface et le lissé sont de la plus haute importance. En outre, l'absence de lignes de couche permet aux imprimantes 3D SLA de créer des pièces presque totalement transparentes. Les pièces transparentes sont utiles pour les applications de moulage, où elles permettent d'observer le processus d'injection, mais aussi pour la conception de produits à partir de matériaux finaux transparents, pour la microfluidique, les applications médicales et bien plus encore. Dans l'industrie de l'impression 3D dentaire, les résines SLA telles que Premium Teeth Resin peuvent simuler l'aspect lisse de l'émail, de sorte que les prothèses dentaires sont impossibles à distinguer des vraies dents.

Les pièces imprimées en 3D SLA présentent une excellente finition de surface, de sorte que des pièces telles que ces prothèses dentaires imprimées en 3D sont impossibles à distinguer des vraies dents.

En raison de l'absence de lignes de couche, les pièces en résine transparente imprimées en 3D par SLA semblent presque totalement transparentes, car les lignes de couche ont un effet réfractaire sur la lumière lorsqu'elle passe à travers les pièces.

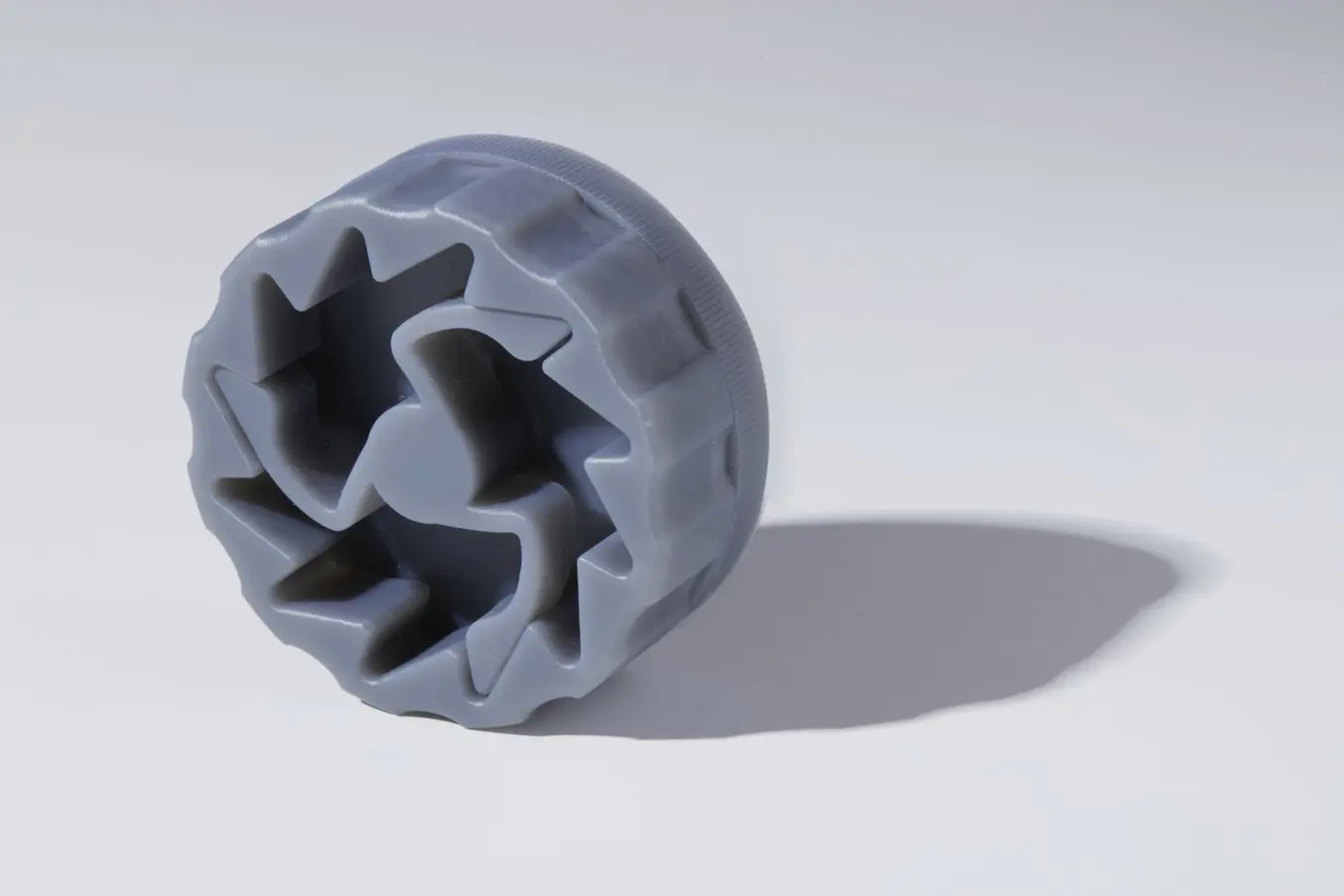

Les pièces imprimées en 3D par SLS ont une finition de surface légèrement rugueuse ou granuleuse. Cependant, comme les pièces SLS sont imprimées sans structures de support, il est facile d'obtenir un état de surface uniforme sur l'ensemble de la pièce. En comparaison, les pièces imprimées en 3D par SLA et FDM nécessitent souvent un post-traitement afin d'éliminer les petites marques laissées par les supports. En outre, les pièces imprimées en 3D par SLS qui ont été lissées à la vapeur ou sablées et polies peuvent obtenir une surface brillante et lisse, tout comme les pièces imprimées par SLA.

Bien que les pièces SLS puissent sortir de l'imprimante avec une surface légèrement granuleuse, les méthodes de post-traitement telles que le lissage à la vapeur permettent de créer des pièces avec des finitions de surface de qualité pour l'utilisation finale. Les pièces ci-dessus ont été imprimées avec différentes textures de surface, puis lissées à la vapeur pour éliminer les zones rugueuses.

Processus de travail et facilité d'utilisation

Le flux de travail pour l'impression 3D FDM, SLA et SLS se compose de trois étapes : la conception, l'impression 3D et le post-traitement.

Tout d'abord, utilisez un logiciel de CAO ou des données de numérisation 3D pour concevoir un modèle, puis exportez-le dans un format de fichier imprimable en 3D (STL ou OBJ). Les imprimantes 3D ont ensuite besoin d'un logiciel de préparation d'impression ou de découpe pour spécifier les paramètres d'impression et découper le modèle numérique en couches pour l'impression. Cette étape d'orientation de l'impression peut se faire d'un simple clic grâce à la fonction « Impression en un clic » du logiciel de préparation à l'impression PreForm de Formlabs, ou même s'étendre à la sélection manuelle des paramètres d'impression et à l'affinage des réglages du matériau. Quelle que soit la technologie utilisée, les équipements bas de gamme nécessitent généralement plus de travail, ce qui peut entraîner des erreurs dans les pièces ou un processus d'impression inefficace.

Découvrez comment passer de la conception à l'impression 3D avec l'imprimante 3D SLA Form 4. Cette vidéo couvre les bases de l'utilisation de la Form 4, du logiciel et des matériaux à l'impression et au post-traitement.

Les imprimantes 3D professionnelles, telles que l'imprimante 3D Form 4 SLA ou les imprimantes 3D SLS de la série Fuse, sont capables de configurer vos modèles automatiquement, en s'appuyant sur des paramètres et des réglages de matériaux testés de manière approfondie. La fonction d'agencement SLS disponible dans PreForm pour la série Fuse peut même surpasser les logiciels tiers : elle empile et emboîte efficacement les pièces dans la chambre de fabrication, ce qui permet d'obtenir une densité d'emballage plus élevée et donc de réduire le coût par pièce.

Une fois l'impression lancée, la plupart des imprimantes 3D peuvent fonctionner sans surveillance, même pendant la nuit, jusqu'à ce que l'impression soit terminée. Les imprimantes 3D SLA modernes comme la Form 4 offrent un système de cartouche qui recharge le matériau automatiquement. Il existe même des solutions d'automatisation comme la Form Auto pour la série Form 3, qui automatise le retrait des pièces et le lancement de nouvelles impressions.

En savoir plus sur le flux de travail SLS avec l'imprimante 3D SLS de la série Fuse. Cette vidéo vous fait découvrir chaque étape du processus d'impression 3D SLS, de la conception au remplissage de la chambre de fabrication, en passant par la récupération de la poudre et le sablage.

La dernière étape du processus de travail est le post-traitement. Il existe des tâches de post-traitement de base telles que le retrait des supports (FDM et SLA), le rinçage et la post-polymérisation des pièces (SLA), ou l'élimination de l'excès de poudre et le nettoyage des pièces (SLS).

Les pièces FDM présentent souvent des lignes de couche clairement définies, en raison de l'impression par la méthode du « pistolet à colle ». Ces lignes de couche nécessitent un ponçage ou un lissage important pour que les pièces puissent être utilisées dans des applications plus avancées. Bien que certains filaments solubles soient utilisés comme supports, il y a de nombreuses pièces où les supports durs doivent être coupés et les surfaces doivent être poncées pour éliminer les marques de support. Ces deux étapes peuvent prendre beaucoup de temps, ce qui augmente le temps de travail pour l'impression 3D FDM et réduit le rendement.

L'étape fondamentale de tout processus de post-traitement SLA consiste à éliminer tout excès de résine sur la surface des pièces par un lavage à l'alcool ou à l'éther. Cette étape de lavage peut être réalisée manuellement ou à l'aide d'une solution de lavage automatisée qui agite le liquide pendant une durée prédéfinie. Après le rinçage, certaines pièces SLA nécessitent une post-polymérisation pour les aider à atteindre les propriétés optimales du matériau, ce qui peut également être automatisé à l'aide de solutions de post-polymérisation avancées.

Les étapes de base du post-traitement SLS comprennent l'élimination de l'excès de poudre non frittée et le sablage des pièces pour les nettoyer complètement et lisser les surfaces. Certains fabricants SLS ne proposent pas de machine de sablage spécifique ou de système complet de récupération des poudres, tandis que d'autres les proposent à des prix extrêmement élevés. L'écosystème SLS de Formlabs comprend les produits Fuse Sift et Fuse Blast, qui accélèrent, facilitent et rendent plus propre les processus de récupération des poudres et de nettoyage des pièces.

Il existe également des méthodes avancées de post-traitement de l'impression 3D comme le revêtement, le lissage, la peinture, le lissage à la vapeur ou encore la galvanoplastie, qui peuvent améliorer l'esthétique, les propriétés mécaniques et les performances globales pour rendre vos pièces adaptées à une large gamme d'applications. Pour en savoir plus sur le post-traitement, lisez nos guides complets sur le post-traitement pour l'impression 3D SLA et SLS.

Techniques avancées de post-traitement pour l’impression 3D

Regardez ce webinaire pour découvrir plus de 11 techniques avancées de post-traitement pour l’impression 3D, y compris le Cerakote, la galvanoplastie, le lissage à la vapeur, et plus encore.

Matériaux et applications

Choisir le procédé d’impression 3D adéquat ne vous amènera qu'à mi-chemin. En définitive, ce sont surtout les matériaux d'impression 3D qui vont vous permettre de créer des pièces dotées des propriétés mécaniques, des caractéristiques fonctionnelles et de l’aspect voulus.

Il est souvent difficile de comparer directement les performances des pièces réalisées par FDM, SLA ou SLS, car les trois technologies n'utilisent pas les mêmes matériaux et ne forment pas les pièces selon le même processus. Cependant, il existe des matériaux analogues dans toutes les technologies, de sorte qu'il peut être facile d'obtenir les mêmes propriétés (ou des propriétés très proches) même en changeant de technologie.

| Filaments pour le dépôt de fil fondu (FDM) | Résines pour la stéréolithographie (SLA) | Poudres pour le frittage sélectif par laser (SLS) | |

|---|---|---|---|

| Utilisation générale | PLA | Résines standard (mates, transparentes, diverses couleurs) | Nylon 12 Powder |

| Matériaux d'ingénierie résistants | ABS, nylon, PETP | Résines Tough et Durable | Nylon 12, nylon 11, polypropylène |

| Matériaux d'ingénierie rigides | PEEK, ULTEM, composites (chargés de verre ou renforcés de fibres de carbone) | Résines dures, solides, rigides (chargées de verre) | Composites de nylon (chargés de verre ou renforcés de fibres de carbone) |

| Matériaux d'ingénierie flexibles | TPU | Résines souples ou élastomères, silicone pur | TPU, polypropylène, nylon 11 |

| Matériaux spécialisés | Composites (fibre de carbone, kevlar, fibre de verre) | Résines ignifuges, matériaux de moulage à la cire perdue, céramiques techniques, composites à base de cire, matériaux dentaires et médicaux | Composites de nylon (chargés de verre ou renforcés de fibres de carbone) |

Les imprimantes FDM utilisent principalement des filaments de thermoplastiques courants tels que l'ABS et le PLA. Des matériaux techniques, tels que le nylon, le PETG ou le TPU, et des thermoplastiques haute performance comme le PEEK ou les composites à base de fibres de carbone sont également disponibles, mais ne sont souvent compatibles qu'avec certaines imprimantes FDM professionnelles.

Les filaments FDM sont souvent les mêmes matériaux que ceux utilisés pour les processus de production de masse tels que le moulage par injection ou le thermoformage. Ce dénominateur commun fait du FDM un choix évident en tant qu'option de prototypage, car on peut être sûr que le matériau restera le même tout au long du processus de conception et de fabrication. Cependant, le processus d'impression 3D FDM rend difficile l'utilisation des pièces pour des applications plus fonctionnelles, car il laisse des lignes de couche et nuit à la résistance fonctionnelle.

Les pièces FDM sont idéales pour des contrôles rapides lors de la conception de produits, pour valider si une pièce a l'aspect correct, ou à des fins de formation pour l'enseignement des technologies d'impression 3D. Pour le prototypage de biens de consommation, les pièces FDM offrent une solution économique pour se faire une idée de l'aspect et du toucher d'une pièce.

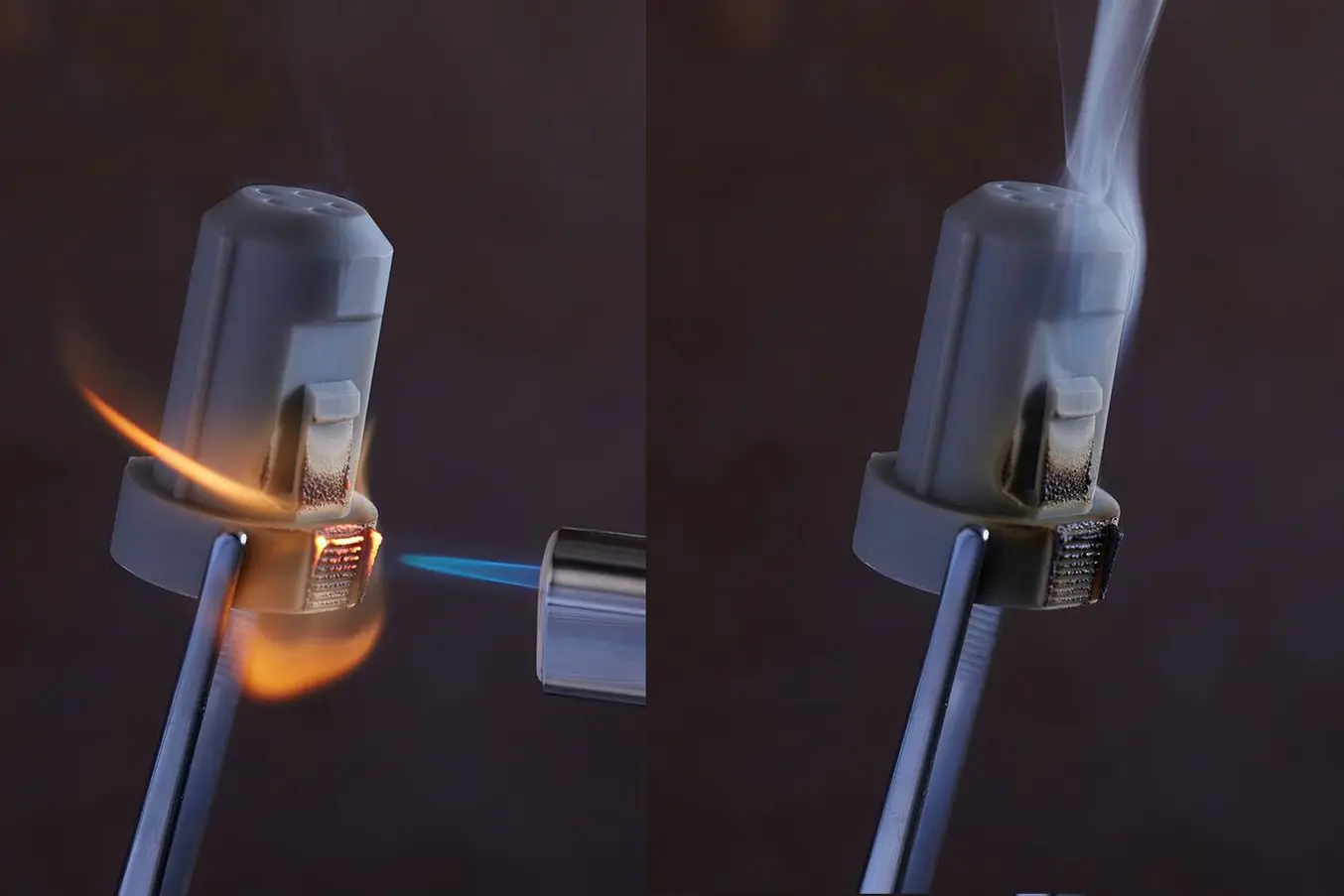

Flame Retardant Resin de Formlabs est une résine spéciale certifiée UL 94 Blue Card pour la fabrication de pièces auto-extinguibles et sans halogène.

Silicone 40A Resin est un silicone pur dont les propriétés mécaniques sont bien connues dans le domaine de la construction mécanique et du développement de produits.

Les imprimantes 3D SLA utilisent des matériaux formulés sur mesure, qui varient d'un fabricant à l'autre. Les avantages de cette personnalisation sont que les fabricants peuvent calibrer leurs machines pour qu'elles soient utilisées avec leurs formulations de résine spécifiques, ce qui garantit une meilleure précision et des résultats reproductibles. L'inconvénient est que de nombreux clients n'ont pas la même familiarité avec les résines SLA, ce qui peut entraîner un manque de connaissances et donc un manque d'adoption. Les résines formulées sur mesure permettent aux fabricants SLA d'offrir des matériaux spécifiques pour des applications avancées, telles que les résines dentaires pour les dispositifs à long terme ou les matériaux céramiques techniques.

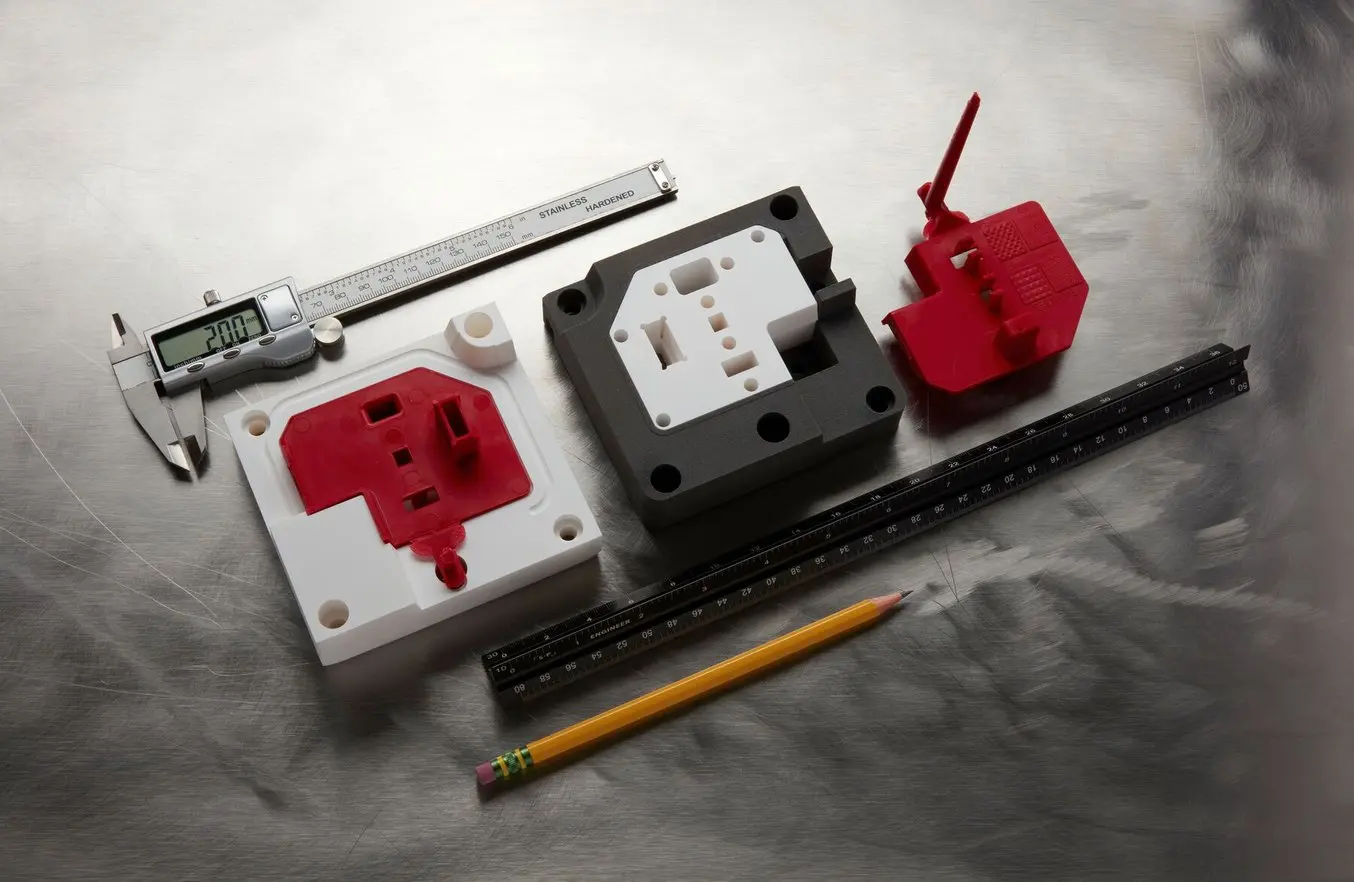

Rigid 10K Resin est un matériau à haute charge de verre et extrêmement rigide qui est similaire au verre et aux thermoplastiques chargés de fibres. Il est idéal pour les applications d'outillage rapide, par exemple pour le moulage par injection, le moulage par soufflage ou le thermoformage.

BioMed Elastic 50A Resin permet aux professionnels de la santé d'imprimer des pièces souples, élastiques et biocompatibles de formes complexes, telles que des dispositifs médicaux spécifiques au patient ou des modèles de tissus mous.

En général, les pièces imprimées en 3D SLA peuvent être utilisées à chaque étape allant de la conception à la fabrication. Leurs propriétés isotropes et leur excellente finition de surface les rendent idéales pour le prototypage fonctionnel, les tests « go/no-go », la production de pièces d'utilisation finale et les aides à la fabrication. La capacité de concevoir de nouvelles formulations uniques, telles que des céramiques techniques ou des composites à base de cire qui peuvent être brûlés, fait du SLA une solution idéale pour certains secteurs et applications. Pour les applications plus générales qui concernent plusieurs secteurs, les résines SLA ont la durabilité et la résistance nécessaires pour être utilisées comme outils de fin de bras, boîtiers robotiques, joints, guides chirurgicaux, etc. La gamme de formulations possibles rend les possibilités presque illimitées pour les pièces en résine.

Formlabs propose plus de 40 résines uniques et personnalisées pour l'impression 3D SLA, y compris des céramiques techniques avancées, des résines ignifuges avec des taux de fumée et de toxicité favorables, des matériaux antistatiques et même des matériaux pour des dispositifs médicaux finaux tels que des prothèses dentaires ou des couronnes permanentes.

Les matériaux d'impression 3D SLS sont des thermoplastiques familiers en poudre, comme le nylon, le TPU et le polypropylène. Ces poudres offrent des performances élevées et leur comportement est bien connu. Les fabricants d'imprimantes 3D SLS peuvent proposer leurs propres formulations de ces poudres ou des poudres en vrac en marque blanche provenant de fabricants. En combinant les matériaux standard de l'industrie avec une flexibilité géométrique, une capacité de production élevée et une grande résistance, l'impression 3D SLS est idéale pour toutes les applications, du prototypage à la production finale en passant par les tests fonctionnels et les aides à la fabrication.

Formlabs est ouvert

Maximisez le potentiel de votre imprimante 3D avec Formlabs Developer Platform. Imprimez avec n'importe quelle résine photopolymère durcissable à 405 nm ou poudre frittable à 1 064 nm sur les imprimantes 3D Formlabs, personnalisez vos paramètres d'impression ou créez des intégrations logicielles.

Volume d’impression

Le volume d'impression des technologies FDM, SLA et SLS varie considérablement. Bien que de grandes tailles soient disponibles pour chaque technologie, les imprimantes 3D FDM et SLA les plus courantes sont des imprimantes de bureau ou d'atelier, tandis que les imprimantes 3D SLS les plus courantes sont des imprimantes d'atelier ou de taille supérieure.

Les imprimantes 3D FDM sont disponibles dans un large éventail de tailles et de volumes d'impression. Le processus FDM n'est pas limité ou affecté par la taille : une buse de haute précision peut également produire des pièces de grande taille. Seul le moteur doit être plus grand et plus lent, car il doit couvrir une plus grande zone. On trouve aussi sur le marché des imprimantes FDM dont les enceintes d'impression ressemblent davantage à de petites salles qu'à des outils de table ou de bureau. Celles-ci sont toutefois extrêmement inhabituelles. Le plus souvent, les imprimantes 3D FDM sont des imprimantes de bureau ou d'atelier et sont généralement utilisées comme solutions de prototypage rapide ou comme outils pédagogiques dans les salles de classe et les laboratoires de fabrication. Les volumes de fabrication des imprimantes 3D FDM de bureau courantes sont généralement de l'ordre de 200 x 200 x 200 mm.

La Form 4L est une imprimante 3D SLA grand format, idéale pour le prototypage à grande échelle ou les applications en grand volume à des vitesses extraordinaires : la plupart des conceptions sont réalisées en moins de six heures, et même celles qui atteignent la hauteur maximale de la plateforme de fabrication sont réalisées en moins d'une journée.

Les imprimantes 3D SLA sont également disponibles en plusieurs tailles, allant des imprimantes de bureau aux grandes imprimantes industrielles. Auparavant, les imprimantes 3D SLA utilisant un laser étaient de grandes installations monolithiques : elles occupaient une énorme surface au sol et nécessitaient des systèmes de ventilation supplémentaires et des circuits spéciaux. Au cours des dernières décennies, ces systèmes industriels ont été plus souvent utilisés dans les entreprises qui pouvaient à la fois faire face aux coûts élevés d'acquisition et de maintenance et répondre aux besoins plus importants en termes d'espace et d'infrastructure des imprimantes stéréolithographiques traditionnelles.

L'invention de l'impression 3D SLA inversée a permis de créer des imprimantes 3D résine de la taille d'un ordinateur de bureau. Au fur et à mesure que la technologie était adoptée par un plus grand nombre de fabricants, des imprimantes plus petites avec un volume d'impression cubique d'environ 10 à 20 cm de côté sont devenues la norme. Par exemple, la Form 3+ de Formlabs offre un volume d'impression de 14,5 × 14,4 × 19,3 cm, tandis que la Form 4, avec 20 × 12,5 × 21 cm, offre un volume de fabrication 30 % plus important.

De même, l'impression 3D résine d'atelier n'a été rendue possible que par la combinaison de la technologie SLA inversée et de techniques de décollement améliorées. Les imprimantes 3D de bureau telles que la Form 4L, qui offre un volume d'impression de 35,3 x 19,6 x 35 cm, sont compactes et faciles à utiliser, tout en offrant un volume d'impression similaire à celui des grands systèmes industriels traditionnels. Ces unités d'atelier sont parfaites pour le prototypage de produits de consommation en taille réelle ainsi que pour la fabrication de produits finis à l'aide de l'outillage rapide imprimé en 3D.

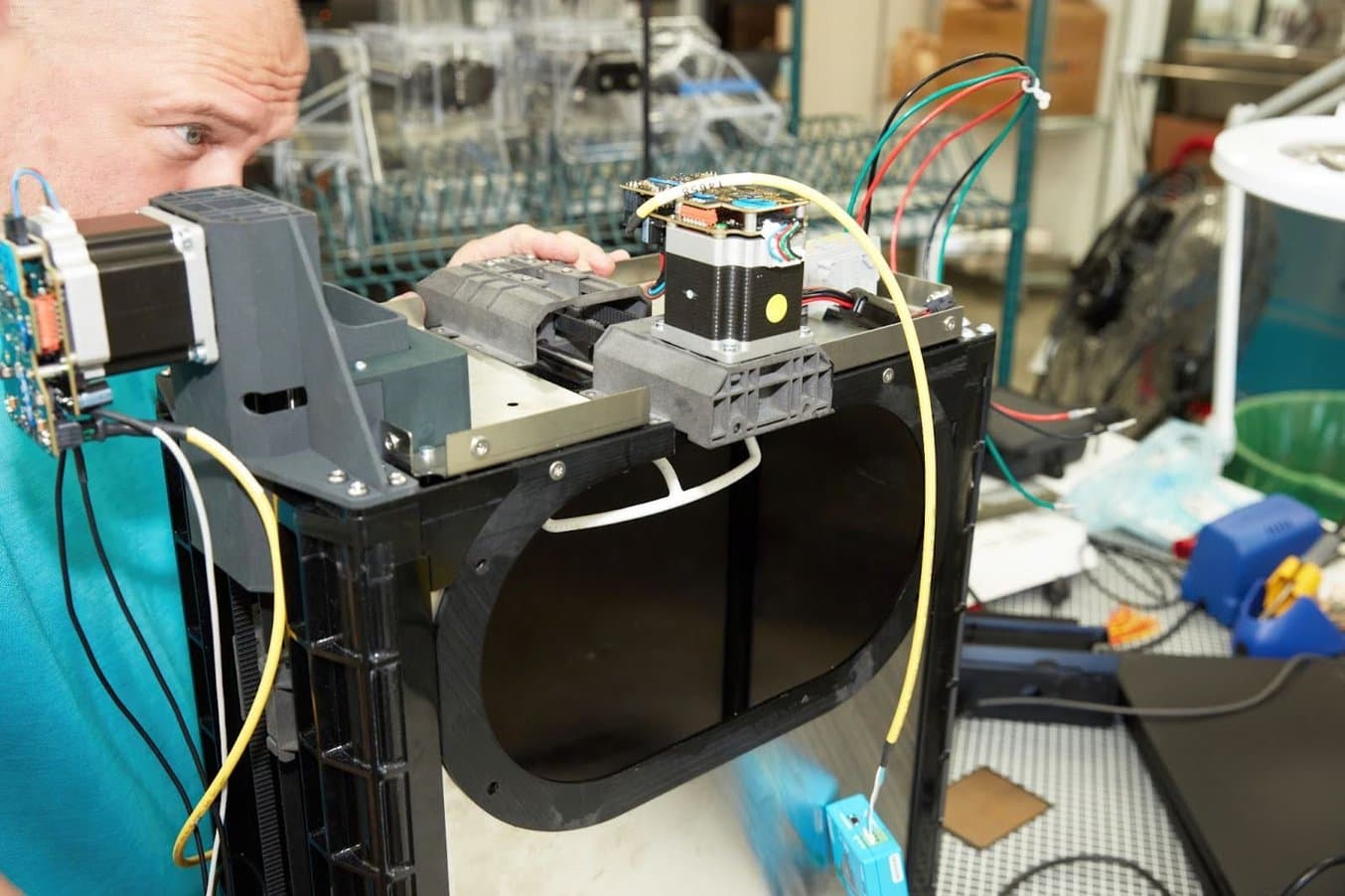

Les imprimantes 3D SLS n'étaient jusqu'il y a peu disponibles qu'en grand format, généralement plus grandes que les imprimantes FDM ou SLA de bureau, bien que des efforts aient été faits récemment pour introduire les imprimantes SLS de bureau sur le marché. Cependant, la grande majorité des imprimantes 3D SLS sont des machines d'atelier ou plus grandes : les machines industrielles traditionnelles nécessitent une grande surface au sol. Les imprimantes de la série Fuse de Formlabs, avec leur volume d'impression de 16,5 × 16,5 × 30 cm, ont pour la première fois rendu la technologie SLS accessible, tant en termes de coût que de taille. Les petites entreprises disposant d'un espace limité ont ainsi enfin pu acquérir ces équipements en interne.

Vitesse et volume de production

Alors que de plus en plus d'entreprises se tournent vers l'impression 3D pour la production et l'itération rapide, la vitesse d'impression et le rendement prennent de plus en plus d'importance dans le choix de la technologie. L'imprimante 3D idéale produit des pièces de haute qualité en peu de temps, sans faire de compromis sur la précision, la fiabilité ou la performance des matériaux.

La vitesse de l'impression 3D FDM est limitée par le processus d'extrusion et la puissance du moteur. Pour créer une pièce précise, les imprimantes 3D FDM doivent extruder le filament à une vitesse spécifique, sans déviation, et déplacer la buse dans le plan XY à un rythme régulier et sans à-coups. L'accélération de ce processus peut entraîner des variations des propriétés mécaniques du filament et des résultats imprécis.

Comparaison de la vitesse d'impression : manette de jeu

| Impression 3D FDM | Impression 3D SLA | Impression 3D SLS | |

|---|---|---|---|

| 1 assemblage (3 pièces) | 10 h 32 min | 2 h 36 m | 3 h 52 min d'impression (6 h 52 min de refroidissement) |

| 5 assemblages (15 pièces) | 52 h 40 min | 13 h | 9 h 38 min d'impression (13 h 47 min de refroidissement) |

Comparaison des imprimantes et des paramètres d'impression :

- Imprimante 3D FDM : Bambu Lab X1, PLA Basic, épaisseur de couche de 120 microns, densité de remplissage de 15 %

- Imprimante 3D SLA : Form 4, Grey Resin, épaisseur de couche de 100 microns

- Imprimante 3D SLS : Fuse 1+ 30W, Nylon 12 Powder, épaisseur de couche de 110 microns

Pour l'impression 3D SLA, les vitesses d'impression typiques varient selon les différents procédés d'impression 3D en résine, le plus rapide étant la technologie MSLA. La dernière génération d'imprimantes 3D MSLA, à laquelle appartient la Form 4 de Formlabs, s'appuie sur la combinaison d'un puissant système d'impression et d'un système optique avancé pour polymériser chaque couche presque instantanément.

La Form 4 et la Form 4L ont été conçues pour fabriquer des pièces aussi rapidement que 100 mm par heure en utilisant des matériaux spécialement conçus tels que Fast Model Resin. La plupart des impressions réalisées avec la Form 4 sont effectuées en moins de deux heures, quel que soit le matériau, ce qui permet d'effectuer plusieurs itérations de conception par jour. Avec la Form 4L, l'impression prend généralement moins de six heures. Même dans le cas de pièces atteignant la hauteur maximale de l'imprimante ou de séries de production à haut volume, avec des pièces occupant la totalité de la plateforme d'impression, le processus peut être achevé en moins d'une journée et permet des itérations le jour même.

Tous les procédés d'impression 3D sont devenus plus rapides au fil du temps, mais aucun ne peut rivaliser avec les progrès de l'impression résine.Lorsque cette vitesse est cumulée jour après jour et semaine après semaine, les avantages en termes de rendement sont extraordinaires. La Form 4 et la Form 4L peuvent désormais atteindre la vitesse des technologies à haut rendement telles que le moulage par injection. L'impression de chambres entières en quelques heures, plusieurs fois par jour, peut égaler le rendement d'une machine de moulage par injection avec des volumes moyens, mais sans le coût initial élevé de l'équipement.

Les imprimantes 3D SLS sont plus rapides que les imprimantes 3D FDM, car leurs lasers haute puissance balayent les différentes couches de poudre plus rapidement qu'une buse d'extrudeuse ne peut se déplacer sur un lit d'impression FDM. Cependant, le mouvement du laser est tout de même plus lent que l'illumination de la source lumineuse utilisée dans les technologies d'impression DLP ou MSLA. Bien qu'il ne s'agisse pas techniquement du temps d'impression, le temps de refroidissement de la chambre de fabrication doit également être pris en compte dans l'impression 3D SLS. Comme le laser fritte la poudre à une température extrêmement élevée, la chambre doit refroidir avant de pouvoir être post-traitée, ce qui peut entraîner un délai global plus long pour les pièces.

Ce temps combiné d'impression et de traitement des pièces SLS n'est cependant généralement pas un problème pour la production. Bien que le temps d'impression des pièces individuelles puisse être légèrement plus long que ce des autres technologies, le rendement global est excellent pour les imprimantes 3D SLS en raison de leur capacité à regrouper de nombreuses pièces dans une seule chambre de fabrication. Leurs volumes d'impression plus importants et leur capacité d'imbrication permettent aux clients de remplir la chambre au maximum, et d'ainsi utiliser la totalité du volume. Par exemple, une chambre de fabrication entièrement remplie sur la Fuse 1+ 30W peut être terminée pendant la nuit, tandis que le refroidissement se fait pendant la journée en dehors de l'imprimante, ce qui permet de fournir des pièces le jour même et d'assurer un rendement 24/7. En outre, le post-traitement peut être très court, car de nombreuses étapes peuvent être automatisées avec des machines telles que la Fuse Sift et la Fuse Blast, et il n'y a pas de supports à retirer.

Comparaison de la vitesse d'impression : connecteur électrique

| Impression 3D FDM | Impression 3D SLA | Impression 3D SLS | |

|---|---|---|---|

| 1 assemblage (2 pièces) | 2 h 38 min | 1 h 3 min | 3 h 30 min d'impression (6 h 27 min de refroidissement) |

| 50 assemblages (100 pièces) | 84 h | 13 h 2 min | 12 h 59 min d'impression (13 h 49 min de refroidissement) |

Comparaison des imprimantes et des paramètres d'impression :

- Imprimante 3D FDM : Bambu Lab X1, PLA Basic, épaisseur de couche de 120 microns, densité de remplissage de 15 %

- Imprimante 3D SLA : Form 4, Grey Resin, épaisseur de couche de 100 microns

- Imprimante 3D SLS : Fuse 1+ 30W, Nylon 12 Powder, épaisseur de couche de 110 microns

Comparaison de la vitesse d'impression : prototype de siège Radio Flyer

| Impression 3D FDM | Impression 3D SLA | |

|---|---|---|

| 1 prototype | 42 h 3 min | 2 h 37 min |

Comparaison des imprimantes et des paramètres d'impression :

- Imprimante 3D FDM : Ultimaker S7, PLA, épaisseur de couche de 100 microns, densité de remplissage de 20 %

- Imprimante 3D SLA : Form 4, Fast Model Resin, épaisseur de couche de 200 microns

Coûts et retour sur investissement

Combien coûte une imprimante 3D FDM, SLA ou SLS et à quelle vitesse chacune d'entre elles vous permet-elle d'atteindre un retour sur investissement ? Pour calculer le retour sur investissement, il faut connaître le prix d'achat de l'équipement, les coûts de possession permanents, les coûts des matériaux et de la main-d'œuvre.

L’un des principaux arguments de vente des imprimantes 3D FDM est le faible coût des machines. Avec des imprimantes FDM d’entrée de gamme disponibles pour seulement quelques centaines de dollars, les amateurs passionnés et les petites entreprises peuvent essayer FDM pour voir si l’impression 3D mérite d’être ajoutée à leurs gamme d'outils. Pour ceux qui ne savent pas par où commencer, le coût réduit d'une machine FDM d'entrée de gamme est souvent suffisamment convaincant pour justifier un achat. Toutefois, ces imprimantes FDM bon marché peuvent être peu fiables et nécessitent souvent l'intervention d'un expert pour assurer leur fonctionnement à long terme.

Les imprimantes FDM professionnelles de bureau sont plus faciles à utiliser et mieux adaptées aux entreprises, avec des prix allant de 2000 à 8000 €, tandis que les systèmes industriels sont disponibles à partir de 15 000 €. Ces imprimantes 3D offrent généralement une meilleure fiabilité, une qualité d’impression supérieure et des volumes d'impression plus importants. Bien que ces machines conviennent à la production de pièces fonctionnelles, la concurrence à ce niveau de prix est féroce, car les machines SLA offrent une gamme d'applications plus étendue et des impressions de meilleure qualité.

En bas de l'échelle, on trouve des imprimantes 3D résine bon marché, dont le prix peut aller de 200 € à 1000 €. De tels appareils peuvent convenir pour des applications de loisir ou pour débuter, mais ils nécessitent un calibrage et un réglage fin pour chaque type de résine et ne sont généralement ni fiables ni durables. Cela entraîne souvent des coûts plus élevés en raison de la maintenance, du temps perdu, des erreurs d'impression et du gaspillage de matériel.

Les imprimantes 3D SLA professionnelles affichent un prix allant généralement de 2500 € à 10 000 €, et les imprimantes 3D résine grand format de 5000 € à 25 000 €.

Il existe moins d'options pour la technologie SLS. En règle générale, les imprimantes 3D SLS ont un prix plus élevé que les imprimantes FDM ou SLA, bien que la technologie SLS soit devenue accessible au cours des dernières années, ce qui a permis aux petites entreprises de contrôler la production et aux grandes entreprises de disposer d'options de fabrication souples.

Le prix abordable du SLS a permis de passer à l'échelle supérieure, même avec cette technologie de puissance industrielle. La création de parcs accessibles et abordables, comme ce parc d'imprimantes SLS, fait de l'impression 3D un moyen rentable de produire des pièces.

Auparavant, les imprimantes SLS se situaient presque exclusivement dans la fourchette des 200 000 € et plus. Avec l'introduction de la série Fuse, le SLS a été rendu accessible pour la première fois, et la possibilité d'acheter une imprimante SLS pour moins de 30 000 € (imprimante et kit de dépoudrage) était quelque chose de totalement unique. La série Fuse a établi une nouvelle norme d'accessibilité, sans compromis sur la qualité industrielle des pièces ou la puissance. Le fait que l'ensemble de cet écosystème, qui inclut les stations de recyclage et de nettoyage de poudre Fuse Sift et Fuse Blast, soit disponible pour moins de 60 000 € est tout bonnement révolutionnaire. Les petites entreprises, les particuliers et les établissements d'enseignement ont désormais la possibilité d'adopter pour la première fois en interne une puissante technologie d'impression 3D par fusion sur lit de poudre. L'option suivante affiche un prix à six chiffres, avec des plans de service pouvant atteindre 30 000 € par an. Formlabs rend le SLS encore plus accessible en continuant à proposer l'itération précédente de la série Fuse (l'imprimante Fuse 1) à un prix encore plus bas. Pour les laboratoires de prototypage où le nombre élevé de pièces et le débit ne sont pas une priorité, la Fuse 1 produit toujours des pièces SLS de haute qualité.

Lorsque l'on considère les coûts de possession d'une imprimante 3D, les coûts des matériaux d'impression et des consommables sont des éléments importants à prendre en compte. Les filaments FDM sont relativement peu coûteux par rapport aux résines d'impression 3D SLA, en raison de leur omniprésence et de leur processus de fabrication moins complexe.

Les matériaux FDM courants comme l'ABS, le PLA et leurs différents mélanges sont disponibles à partir d'environ 30 €/kg, tandis que les filaments spéciaux pour les applications techniques peuvent coûter de 100 à 150 €/kg. Les matériaux solubles de structures de support pour les imprimantes 3D FDM à double extrusion coûtent entre 100 et 200 € le kilo. Ces filaments sont faciles à obtenir et, comme ils sont largement utilisés dans toute une série de processus de fabrication, la concurrence a fait baisser les prix. Le filament se conserve et ne se périme pas, de sorte que les fournisseurs peuvent fixer les prix sans tenir compte des pénuries ou des variations de la demande.

Les résines SLA ont une formulation, une fabrication et un processus de stockage plus complexes, autant de facteurs qui contribuent à leur prix plus élevé. Bien qu'il existe des résines moins chères, généralement vendues par des fournisseurs tiers séparément de l'imprimante en tant que solution pour les appareils existants, elles nécessitent un réglage plus fin et s'accompagnent de problèmes tels que des odeurs fortes ou des produits chimiques potentiellement nocifs.

Les résines standard de Formlabs sont vendues au prix de 99 € le litre, ce qui rend les pièces imprimées en 3D de haute qualité plus accessibles et permet d'élargir l'accès à de multiples applications et secteurs.

Les résines SLA sont plus coûteuses que le filament FDM pour la simple raison qu'elles sont formulées de manière unique pour des applications spécifiques et que leur fabrication coûte plus cher que celle d'un filament standard.

Les résines sont généralement formulées par le fabricant de l'imprimante (bien que certains fabricants proposent des platesformes ouvertes ou simplement des résines en marque blanche), et leur prix reflète les recherches coûteuses qui sont nécessaires à leur développement. Les fabricants disposant de leur propre gamme de résines consacrent également des ressources au test et à la validation des réglages d'impression afin que les résines puissent être utilisées sur le système d'impression en question. Cet investissement dans la recherche et le développement a un impact sur le coût pour le consommateur, mais permet d'améliorer la fiabilité de l'impression et les résultats. Les résines spécifiques aux fabricants sont souvent de tout nouveaux matériaux (pas des standards de l'industrie comme l'ABS ou le PLA), et leur développement nécessite des ressources considérables.

La plupart des fabricants de SLS proposent de la poudre à un prix standard d'environ 100 €/kg, bien que certains, dont Formlabs, offrent des remises pour des volumes plus importants. Les prix plus bas au kilo s'accompagnent souvent d'un inconvénient : la poudre coûte moins cher parce que les imprimantes nécessitent un espacement plus important entre les pièces afin de réduire le risque d'accumulation de chaleur. La densité d'agencement recommandée pour ces grands systèmes monolithiques est souvent limitée à environ 8 – 10 %, ce qui signifie que vous devrez jeter autant de matériau que vous en utilisez pour imprimer les pièces. Ces systèmes produisent donc une grande quantité de poudre non recyclable, ce qui augmente le coût de l'impression. Les systèmes SLS de Formlabs n'ont pas de limite de densité d'agencement, et plus la densité est élevée, plus l'imprimante fonctionne efficacement.

Le dernier élément de l'équation, trop souvent oublié, est le coût de la main d'oeuvre. Les pièces FDM nécessitent souvent un post-traitement plus important pour obtenir une finition de surface lisse, en particulier si la pièce comporte des supports. Certaines imprimantes FDM professionnelles proposent des matériaux de support solubles, de sorte que les pièces peuvent être rapidement post-traitées dans une solution qui dissout la structure de support. Cependant, les pièces FDM, même avec des supports solubles, peuvent nécessiter davantage de sablage manuel pour obtenir la même qualité et la même douceur que les pièces SLA, si cela est possible. Pour les utilisateurs professionnels, cette main-d'œuvre supplémentaire peut souvent être le facteur le plus important qui augmente le coût global des pièces imprimées avec du filament.

Les pièces SLA nécessitent un lavage et, selon le matériau, un post-polymérisation, mais ces deux processus peuvent être largement automatisés à l'aide d'accessoires (tels que la Form Wash et la Form Cure, ou la Form Wash L et la Form Cure L) afin de minimiser le temps de travail. Les systèmes SLA professionnels sont également dotés d'un logiciel, d'un firmware et d'une ingénierie des matériaux qui permettent des prises en charge légères et une expérience de post-traitement plus facile.

En fonction de la conception, certaines pièces SLA peuvent également être imprimées sans supports, tandis que les impressions SLA avec supports ne nécessitent qu'un léger ponçage pour éliminer les marques des supports et obtenir une finition de haute qualité.

L'impression 3D SLS nécessite un post-traitement pour éliminer la poudre non frittée des pièces (mais pas les supports, qui ne sont pas nécessaires) et un sablage pour obtenir une finition de surface lisse. Ces processus peuvent être facilement optimisés et automatisés grâce à des solutions de post-traitement telles que la Fuse Sift et la Fuse Blast, ce qui permet de minimiser les coûts de main-d'œuvre et de garantir une grande uniformité. En outre, ces tâches automatisées peuvent être effectuées par lots, ce qui réduit les coûts de main-d'œuvre dans les volumes de production.

En règle générale, les imprimantes 3D FDM vous permettront d'obtenir les pièces les moins chères si vous n'imprimez qu'un nombre limité de prototypes simples. Les imprimantes 3D résine SLA offrent une résolution plus élevée, une meilleure qualité et une grande variété de matériaux d'impression 3D moyennant un prix légèrement plus élevé, mais la différence s'estompe rapidement quand vous imprimez des pièces complexes ou des lots importants car le post-traitement nécessite moins de main d'oeuvre. Bien que les imprimantes 3D SLS aient le coût d'achat le plus élevé, le coût de la poudre est compétitif et celui de la main-d'œuvre souvent minime, ce qui en fait la technologie la plus rentable pour les applications à haut rendement.

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Utilisation conjointe d'imprimantes 3D FDM, SLA et SLS

La majorité des entreprises qui utilisent régulièrement l'impression 3D dans leur flux de travail ont recours à plus d'une technologie. Tout comme les machines d'usinage CNC ou les machines de moulage par injection, les imprimantes 3D sont considérées par la plupart des ingénieurs, concepteurs et fabricants comme un outil parmi d'autres dans leur boîte à outils : en fonction des exigences de la pièce et de la phase du processus, il existe un outil adapté à chaque tâche. Les imprimantes 3D FDM, SLA et SLS excellent dans différents domaines et sont plus efficaces lorsqu'elles sont utilisées comme des outils complémentaires.

Quelques exemples pratiques :

-

Brose utilise les technologies FDM, SLA et SLS pour tout produire, du prototypage initial de composants automobiles à des séries de 250 000 pièces pour l'assemblage de sièges.

-

Labconco utilise les technologies SLA, FDM et SLS pour produire des composants, des outils, des gabarits, des fixations et des prototypes d'équipements de laboratoire destinés à une utilisation finale. L'ingénieur produit Brent Griffith développe des idées à l'aide d'imprimantes FDM afin de réduire les coûts de prototypage avant de les imprimer en 3D par SLA ou SLS pour les utiliser dans des appareils ou dans son laboratoire.

-

Hyphen utilise des imprimantes 3D FDM pour rapidement contrôler la conception, tandis qu'elle s'appuie sur ses imprimantes de la série Form pour fabriquer les pièces d'outillage et les composants finaux qui nécessitent une grande précision et un faible frottement. Ses trois imprimantes SLS de la série Fuse permettent de créer des composants finaux qui doivent supporter des contraintes et des charges répétées ou abriter des composants électroniques délicats. De nombreuses pièces structurelles de leurs machines sont entièrement imprimées en 3D par SLS.

-

Anthony Barnicott, responsable du laboratoire de Vital Auto, gère 14 imprimantes FDM grand format, trois imprimantes SLA grand format de la série Form et cinq imprimantes SLS Fuse 1 pour produire des prototypes fonctionnels et des pièces permettant de vérifier la conception de voitures commandées par des marques telles que McLaren, Volvo, Nissan, Lotus et bien d'autres encore.

-

Black Diamond utilise l'impression 3D SLS avec la série Fuse et Nylon 12 Powder pour produire des composants d'équipement d'escalade à usage final, que l'équipe testera en situation réelle dans la chaîne de montagnes Wasatch avant d'investir dans un outil de moulage par injection. L'équipe de Black Diamond utilise également les imprimantes 3D SLA de bureau et d'atelier de la série Form pour les itérations rapides et la Form 3L pour les tests de conception de grandes pièces comme les casques, qui nécessitent des surfaces lisses de la même qualité que le produit fini.

-

Foil Drive, un fabricant australien d'hydroptères, imprime des boîtiers de moteurs électriques sur son imprimante SLS de la série Fuse dans des quantités de 100 à 2000 pièces. Nylon 12 Powder résiste aux fortes contraintes des hélices sous-marines et l'impression 3D SLS est rentable pour les volumes de production moyens requis. Foil Drive utilise les imprimantes 3D SLA de la série Form avec Tough 2000 Resin et Rigid 10K Resin pour les pales de l'hélice et de la turbine qui peuvent s'emboîter et se déboîter. Pour cela, le SLA est idéal, car grâce à ses tolérances étroites, ces petits ensembles fonctionnent sans problème.

En savoir plus sur l'impression 3D SLA et SLS

Téléchargez nos livres blancs pour une présentation détaillée des écosystèmes SLA et SLS et du flux de travail d'impression 3D étape par étape.

Curieux de voir la qualité du SLA ou du SLS de vos propres yeux ? Choisissez parmi notre liste d'applications et demandez un échantillon gratuit pour trouver le matériau qui répond aux exigences de votre projet.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.