硬質材料を使った3Dプリントよりも複雑とされてた軟質材料の3Dプリントですが、3Dプリンタメーカーによるハードウェア開発と材料科学の進歩により、最近ではより一般的になりつつあります。柔軟な3Dプリント部品がもたらす可能性はほぼ無限大です。軟質材料は日常生活のあらゆる場面で必要とされており、3Dプリントはこうした用途でのカスタマイズや最適化の新たな用途を切り拓くことのできる技術となっています。

プラスチックを使用する主な3Dプリント方式には、FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式がありますが、いずれも軟質の3Dプリント用材料を提供しています。これらの技術にはそれぞれ本質的な違いがあるため、材料によって最適な用途が異なります。

こちらの記事では、軟質部品の製作が可能な3Dプリンタ、軟質フィラメントやレジン、パウダーなどの3Dプリント用軟質材料、そしてそれぞれの長所と短所について解説します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

軟質材料を使った3Dプリントプロセスの比較

| FDM(熱溶解積層)方式 | SLA光造形方式 | SLS(粉末焼結積層造形)方式 | |

|---|---|---|---|

| 精細度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| スループット | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 複雑な形状 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 使いやすさ | ★★★★★ | ★★★★★ | ★★★★☆ |

| 材料あり | TPU、TPC、TPA、TPE、軟質PLA | 軟質レジン 生体適合性レジン 純シリコン | TPU |

| ショア硬度 | 60~100A | 40〜90A | 90~95A |

| 価格 | ローエンドのプリンタや3Dプリンタキットの場合、$200程度から購入可能。業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 格安光造形3Dプリンタの場合は$200〜$1000。工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000の範囲、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 |

| メリット | 低価格の消費者向けプリンタと材料 | 精度 滑らかな表面品質 幅広い軟質材料 生体適合性材料あり | 高強度の機能部品 自由度の高いデザイン サポート材不要 生体適合性材料あり |

| デメリット | 低品質 非等方性 設計の自由度に制限あり | 長時間の紫外線露光への耐性が低い | 粗い表面品質 材料の選択肢に制限あり |

| 用途 | 基本的なプロトタイピング | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 ラピッドツーリング(成形型、原型) 生産用治具(治具、固定具) 歯科・医療用途 | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 生産用治具(治具、固定具) |

正しい3Dプリント方式の選定方法は?

ニーズに適した3Dプリント方式選びでお困りですか?本動画ガイドでは、FDM、SLA、SLS方式を比較しています。購入前の検討材料として、是非お役立てください。

軟質フィラメントを使用したFDM 3Dプリント

FDM方式は、硬質プラスチックフィラメントのスプールを溶かし、ノズルから押し出して一層ずつ造形していく3Dプリント方式で、エントリーレベルの低価格帯とわかりやすい仕組みにより、最もよく知られている方式と言えるでしょう。FDMで利用可能な材料には様々な種類があり、その中には軟質フィラメントも数種類含まれます。

FDM 3Dプリンタ用の軟質フィラメントは、初期段階の試作品や単純な設計には適しているが、いくつかの制限がある(出典:All3DP)。

軟質フィラメントを使用した3Dプリントの長所と短所

軟質フィラメントを使用したFDM 3Dプリントの利点は、単純な柔軟部品や試作品を容易かつ安価に製作できることです。FDMによる3Dプリント製の柔軟部品は、良好な弾性、耐衝撃性、振動・衝撃吸収性、および伸び率を備えます。こういった特性は、ダンパー、アクチュエーター、エンドオブアームツール、ソフトケーシング、伸縮性エンクロージャなどの初期段階の試作品に最適です。

しかし、軟質フィラメントは押出時の溶融した状態でも一部伸縮性が備わっているため、FDMで軟質材料を3Dプリントする際には造形品質が問題になることが多々あります。オーバーハングやブリッジのような設計形状は、糸引き、不均一な表面品質、押出機の詰まり、機械的性能の低下といった問題につながることがよくあります。FDM 3Dプリント品はZ軸方向での化学的等方性がないため、伸長時に層間剥離が起こる可能性があります。曲げ伸ばしや勢いよく戻るような用途が想定される場合、層間剥離は部品の破損を引き起こします。

さらに、押出機が急な動きをしたりプログラムされた経路から意図せず外れた場合は、軟質フィラメントの固着に影響が出る可能性があります。軟質フィラメントは硬質フィラメントよりも固着不足に陥りやすく、ユーザーはプリンタが完全に安定していることを確認し、軟質フィラメントが押し出されて固着するまで十分な時間が与えられるよう、ノズルと押出機の移動スピードを非常に遅くすること、などを認識しておく必要があります。

軟質フィラメント対応の3Dプリンタ

FDM 3Dプリンタのほとんどは、何らかの軟質フィラメントに対応しています。軟質材料に適したFDMプリンタの選定方法として、押出機を約220℃まで加熱できること、そして加熱ベッド、直接駆動型押出機(糸引きの発生を最小限に抑えるため)、押出スピードの制御機能(軟質フィラメントの押出速度を変更するため)、冷却ファンが備わっていること、を確認すると良いでしょう。

FDM 3Dプリントで人気のある軟質フィラメントの比較

3Dプリント用の軟質フィラメントは、熱によって変化しエラストマー特性を示すことから、全て熱可塑性エラストマー(TPE)に分類できますが、「TPE」と言う名前が特定のフィラメントだけを指す場合もあります。3Dプリント用軟質フィラメントの中で最も一般的な5種類は以下の通りです。

TPU(熱可塑性ポリウレタン):TPUは最も一般的な軟質フィラメントの一種です。高強度で、衝撃や通常使用による摩耗に耐えることができ、カラーバリエーションも豊富です。ゴムのように見える製品の多くは、実際にはTPUで作られています。TPUは他の熱可塑性エラストマーより若干硬いため糸引きや垂れの可能性が少なく、最もプリントしやすい軟質フィラメントです。軟質TPUフィラメントを使用したFDM 3Dプリントは、初期段階の試作には役立ちますが、造形品の異方性により機能試作品や実製品用部品としては性能が劣る可能性があります。

TPC(熱可塑性コポリエステル):TPCはポリエステル系の軟質フィラメントで、良好な熱安定性と耐薬品性を備えていますが、他のTPEよりは柔軟性に劣ります。TPC部品の一般的な例としては、バンパー、フレキシブルエアダクト、そして圧縮や衝撃からの保護を目的とした柔らかいケーシング、カバー、エンクロージャなどがあります。TPCでプリントする際は、プリンタにセットする前に材料を室温に戻すこと、直接駆動型押出機を使用すること、そして押出機が最低230℃に達したことを確認すること、が重要です。

TPA(熱可塑性ポリアミド):TPAは、TPEと軟質ナイロンの化学共重合体で、滑らかで非常に柔軟です。よく知られている2つの軟質材料を組み合わせることで、滑らかで柔らかく、柔軟なフィラメントになります。TPAは繰り返しの衝撃や圧力に耐えることができ、高い耐久性があります。繰り返しねじったり、曲げたり、伸ばしたりする必要がある部品は、TPAでプリントが可能です。これらの特性により、TPAは機能試作品、ウェアラブル製品、エンジニアリング部品に最適です。ほとんどのTPAフィラメントのショア硬度は80A前後で、これは一般的にゴムとして認識されているものに近い値です。

TPE(熱可塑性エラストマー):前述の通り、「TPE」は熱可塑性エラストマープラスチック全体を指すことも、特定の材料のみを指すこともあります。TPEフィラメントは非常に弾力性があり柔らかく、より硬質なTPUよりもプリントが難しい材料です。TPE軟質フィラメントは垂れやすく、またオーバーヒートによりノズル形状を保持できなくなる傾向があるため、押出機の温度を容易かつ精密に制御できる3Dプリンタを使用し、非常にゆっくりとプリントする必要があります。TPE軟質フィラメントは、リストバンドのようなウェアラブル製品やデバイスの周りに伸ばして装着するスマホケースのような消費者向け製品の3Dプリントに適しています。

軟質PLA:軟質PLAは、化学処理された有機繊維で作られた軟質フィラメントです。硬い形状を容易に保持できますが、圧力を受けると元の形状に戻ります。この剛性のため、タイヤの試作品や、ほとんどの時間その形状を維持する必要がある丈夫なゴム状部品のようなアイテムによく使用されます。軟質PLAは最もプリントしやすい軟質フィラメントの一つですが、押出機が詰まりやすく、プリント速度を落とす必要があります。

| 材料 | ショア硬度 | 破断伸び | 最適な用途 |

|---|---|---|---|

| TPUフィラメント | 60~98A | 300~600% | ゴムライク部品の試作 |

| TPCフィラメント | 85~100A | 350~530% | 試作、成形型、硬めの柔軟部品 |

| TPAフィラメント | 70~95A | 350~500% | 柔らかく伸縮性のある柔軟部品および試作品 |

| TPEフィラメント | 70~95A | 150~900% | 柔らかく伸縮性のある柔軟部品および試作品 |

| 軟質PLA | 90~95A | 300% | ゴムライク部品の試作 |

軟質材料を使用した光造形3Dプリント

SLA光造形プリンタなどに代表されるレジンを材料とする3Dプリンタは、レーザーなどの光源を使用して液体プラスチックの槽を一層ずつ硬化させる方式で、柔軟性を備えた幅広い3Dプリント用材料が利用可能です。

光造形プリンタのメーカーはほとんどが材料を自社製造しているため、FDM 3Dプリントの軟質フィラメントのように識別や分類が容易ではありません。しかし、特性やプリント時の考慮事項が似ているため、多くの業界で幅広い用途に使用できます。

軟質レジンによる3Dプリントの長所と短所

FormlabsのSilicone 40Aレジンは100%シリコン材料で、繰り返し、あるいは長時間の圧縮、曲げ、屈曲を受ける部品に最適。

FormlabsのFlexible 80Aレジンは、グリップやハンドルなどの試作に適した軟質材料。

メーカーが様々な用途に合わせて特別に設計したレジンが豊富に提供されており、工業用途で成形されるシリコンによく似た柔らかい材料から、硬質ゴムに近い材料まで、そのデュロメーター範囲は多岐にわたります。

光造形プリンタは液体プラスチックを光源で硬化させるため、層は全方向に化学的に結合します。造形品には等方的な材料特性が備わり、FDM部品にありがちなZ軸方向でのズレなどが発生しにくい傾向にあります。光造形品は防水・気密性にも優れており、水中ロボット用途のシールやガスケット、燃料計、その他複雑なチューブのような部品のプリントで高い信頼性を発揮します。

さらにSLA光造形は積層痕がほとんど、あるいは全く見えない滑らかな表面品質が特徴で、高度な正確性と精度を実現します。3Dプリント用の軟質レジンは、機能試作、実製品用部品の量産移行前のテスト生産やカスタマイゼーション、そして厳しい公差が要求される治具、固定具、成形型などの用途に最適です。

軟質レジンを使った3Dプリントの短所は、造形品がUV光に対してより敏感であること、そして他の3Dプリント用軟質材料と同様に硬質レジンよりも扱いにくい場合があることです。

軟質レジン対応の3Dプリンタ

光造形プリンタで利用可能な材料は、プリンタの機種に大きく依存します。様々なプリンタで一般的なプラスチックが利用できるFDMとは異なり、SLA光造形プリンタメーカーは独自材料を開発・製造していることが多いのです。

Formlabsでは、デスクトップおよび大容量光造形プリンタシリーズ向けに、ヘルスケア器具や医療器具の製造で幅広い用途を可能にする生体適合性材料など、多様な軟質レジンを提供しています。幅広いショア硬度のレジンが使用可能で、それぞれシリコンやゴムのような一般的なプラスチックを模倣できる機械的特性を備えています。

Formlabs ElasticレジンおよびFlexibleレジンの比較

Silicone 40Aレジンは、Formlabsの特許出願中の新技術Pure Silicone Technology™を採用し、純シリコン部品をわずか数時間で内製可能。

BioMed Elastic 50Aレジンは、肌触りの良さと生体適合性、透明度が求められる用途に最適な、軟質で弾力性を備えた医療グレード材料。

-

Silicone 40Aレジン:初めて手頃な価格を実現した100%純シリコン材料で、ショア硬度40A、破断伸び230%、引裂強さ12kN/mを備え、繰り返しの曲げ伸ばしや圧縮にも耐えられる柔軟性と耐久性が求められる用途に最適です。また、反発弾性は34%で耐薬品性と温度安定性(-25°C~125°C)にも優れ、わずか0.3mmほどの繊細なディテールや従来の製造方法では実現が難しかった複雑な形状も実現できます。Silicone 40Aレジンは、ラピッドプロトタイピング、屋内用実製品用部品の小ロット生産やカスタム生産、カスタム生産治具や成形型、医療機器部品、患者様に合わせた人工装具、聴覚関連用途、そして従来の方法では製造困難な複雑形状を持つ部品の製作に最適です。

-

Elastic 50Aレジン:通常はシリコンで製造される部品の試作製作に最適な軟質材料です。ショア硬度50Aのこの材料は、曲げ伸ばしや圧縮にも耐えることができ、破れることなく繰り返し使用でき、素早く元の形状に戻る部品に最適です。Elastic 50Aレジンはウェアラブル(ストラップ)、伸縮性のある筐体やケーシング、押しボタンなどの用途にお使いいただけます。

-

Flexible 80Aレジン:硬度があって手触りが滑らかなショア硬度80Aの材料で、硬質シリコンやゴム、TPUの柔軟性を再現しています。柔軟性と強度を兼ね備えたFlexible 80Aは、曲げ、たわみ、圧縮応力に繰り返し晒されても耐えることができます。この材料はハンドル、グリップ、オーバーモールド、クッショニング、ダンピング、衝撃吸収材、シール、ガスケット、マスクの試作に最適です。

-

Reboundレジン:ショア硬度86Aの高弾性材料として、実製品用にも使える独自の特性を備えています。一般に流通している他の弾性材料と比べて5倍の引裂強さ、3倍の引張強さ、2倍の伸び率を誇るReboundレジンは、高い弾力性と強度を備えた部品の3Dプリントに最適です。Reboundレジンの高い伸び率は、ハンドルやグリップなど、手で握る伸縮性のあるパーツ製作に適しています 。また、連続して圧力や引張力に晒されても耐えられるだけの強度を備えており、長期使用する複雑な形状のガスケットやシールの製造にも適しています。

-

BioMed Elastic 50Aレジン、BioMed Flexible 80Aレジン:いずれも生体適合性を備えた軟質材料で、ISO 10993およびUSPクラスVI試験、FDA登録、ISO 13485認定をすべて取得済みの施設で製造されているため、医療従事者の方々にも安心してご使用いただけます。エラストマーのような機能を持ち、生体適合性を備えた医療器具やモデルの直接3Dプリントに最適です。

| 材料 | ショア硬度 | 破断伸び | 最適な用途: |

|---|---|---|---|

| Formlabs Silicone 40Aレジン | 40A | 230% | 機能確認用試作、検証用ユニット、シリコン部品の小ロット量産、カスタム医療器具、柔軟な治具やマスキング治具、ウレタンやレジンの鋳造用の軟質成形型 |

| Formlabs Elastic 50A レジン | 50A | 160% | ウェアラブル(ストラップ)、伸縮可能なエンクロージャやケーシング、圧縮可能なボタンの試作品製作、プロトタイピング |

| Formlabs BioMed Elastic 50A レジン | 50A | 150% | 軟組織の研究・実習用手術モデル、医療器具の試作品、シリコンライク部品の製造など、柔軟性と生体適合性が求められる用途 |

| Formlabs Flexible 80Aレジン | 80A | 120% | ハンドル、グリップ、オーバーモールド、クッショニング、ダンピング、衝撃吸収材、シール、ガスケット、マスクのプロトタイピング |

| Formlabs BioMed Flex 80Aレジン | 80A | 135% | 軟骨や靭帯の研究・実習用手術モデル、医療器具の試作品、ゴムライク部品の製造など、柔軟性と生体適合性が求められる用途 |

| Formlabs Reboundレジン | 86A | 300% | 特定の用途、ミッドソールシューズのプロトタイピング |

軟質パウダーによるSLS方式3Dプリント

SLS(粉末焼結積層造形)方式は、レーザーで粉末粒子を一層ずつ焼結させる粉末床溶融結合方式3Dプリントプロセスです。造形中は未焼結のパウダーが造形品を支えるため、複雑で入り組んだ形状の造形品であってもサポート材は必要ありません。FDM方式3Dプリントと同様に、SLS 3Dプリントメーカーは、ナイロン、TPUといったエンジニアリング業界で一般的なパウダー材料が利用可能です。

軟質材料による3Dプリントの長所と短所 パウダー

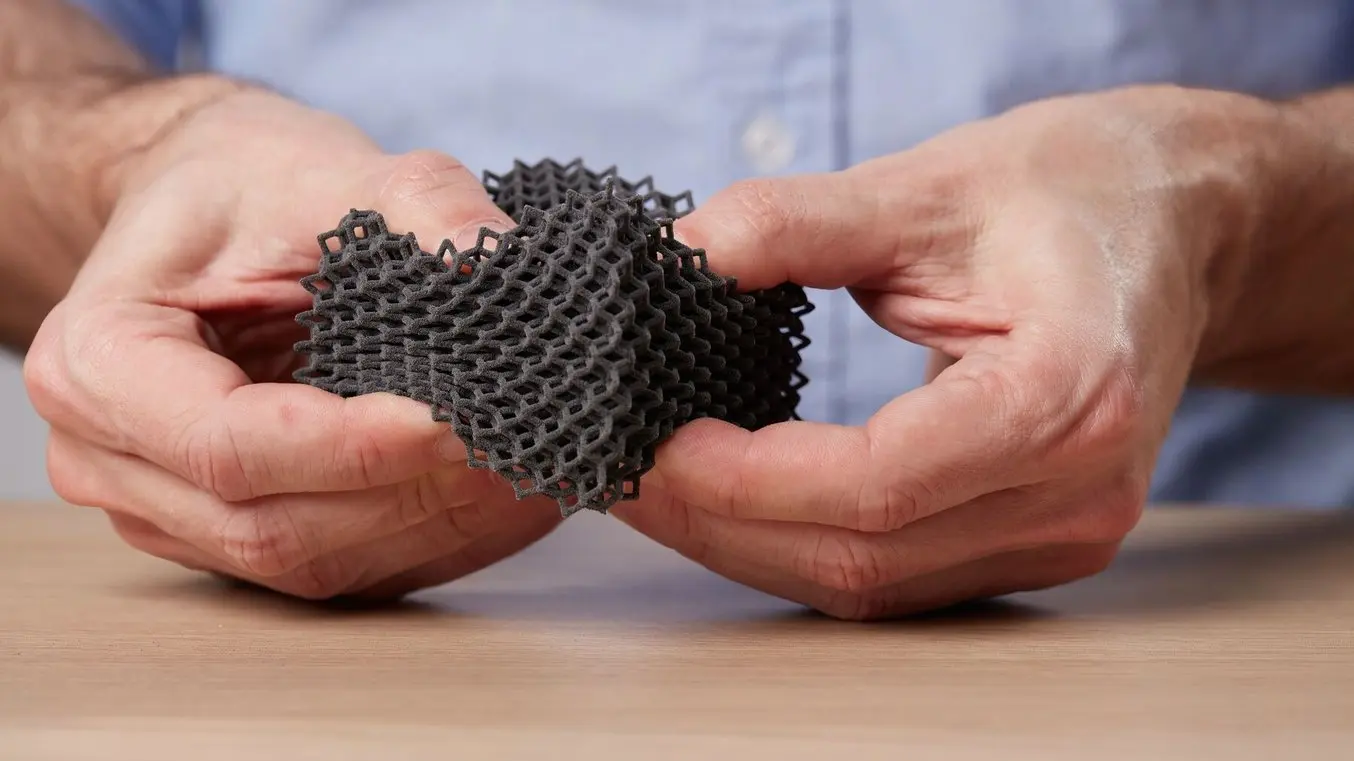

FuseシリーズでTPU 90Aパウダーを使用して3Dプリントされたインソール

柔軟性、強度、複雑な形状を持つ部品は、SLSパウダーを使ったプリントで多くのメリットを得られます。未焼結のパウダーが造形品を支えるセルフサポート型のSLSは、造形時にサポート材が不要なため後処理が迅速化し、SLA光造形やFDMでは困難な形状にも対応できます。FuseシリーズのようなSLSエコシステムの多くはパウダーの再利用が可能なため、効率が向上し、部品あたりのコストが低減します。

SLS用の軟質パウダーは、高強度、柔軟、そして非常に高い耐久性を備えているため、自動車、航空宇宙、医療器具製造などの業界において、実製品グレードや産業グレードの部品が持つ可能性が期待されています。また、SLS 3Dプリントではレイヤー同士が機械的に結合されるため、軟質SLS部品が積層方向に沿って断裂することがありません。

しかし、SLS 3Dプリントの限界は軟質材料で造形する際にも当てはまります。SLS 3Dプリンタはショア硬度が非常に低い材料の造形能力に制約があるため、完成品の弾性は従来の製造方法で作るものよりも限定的になります。また、造形品の表面がやや粗い質感になりますが、これは後処理を施すことで容易に改善できます。

軟質材料対応のSLS 3Dプリンタ

ほとんどのSLSプリンタメーカーは、SLS製品の少なくとも1機種に対応した軟質材料を提供しています。しかし、全てのメーカーのプリンタが材料を切り替える機能やその際の考慮事項を提供しているわけではありません。市場で入手可能なSLSパウダーの多くはナイロン系であるため、これらの材料間での切り替えは推奨こそされませんが、可能である場合が多いです。しかし、ナイロン系パウダーとTPUパウダーの切り替えは多くの場合不可能です。

FormlabsのFuseシリーズ SLS 3Dプリンタのワークフローでは、プリンタと後処理装置を徹底的に清掃した後であれば、ナイロンパウダーとTPU 90Aパウダー間での切り替えは比較的容易に行えます。新しいSLSパウダーの探求は、必ずしも不可能であったり法外に高価であったりする必要はありません。FuseシリーズとFuse Siftがあれば、ユーザーは新規に製品を購入することなく、様々な柔軟SLSパウダーでのプリントを試すことができます。

Formlabsの柔軟SLSパウダーの比較

FuseシリーズでTPU 90Aパウダーを使用して3Dプリントされたラティス構造の造形品。

FuseシリーズでNylon 11パウダーを使用して3Dプリントされた柔軟なアイウェアフレーム。

SLS 3Dプリントでは、FDMプリントで使用する軟質材料の多くと同様の材料を使用可能です。柔軟SLSパウダーで最も一般的なのはTPUですが、TPA、TPC、TPEもパウダー材料として入手可能です。ただし、全てのメーカー製品で利用できるわけではありません。これらのエラストマーパウダーに加えて、Nylon 11のようにより硬質な材料も、薄い形状でプリントすると曲げた後に元の形状に戻ります。

| 材料 | ショア硬度 | 破断伸び | 最適な用途: |

|---|---|---|---|

| Formlabs TPU 90Aパウダー | 90A | 310%(XY軸) 110% (Z軸) | ウェアラブル製品、装具、義肢、ガスケット、シール、マスク、ベルト、プラグ、チューブ、パッド、ダンパー |

| Formlabs Nylon 11パウダー | n/a | 40% | 薄肉の消費者向け製品、自動車部品、人工装具、補綴物 |

軟質材料を使った3Dプリントを始める

アディティブマニュファクチャリングの利点の一つは、特定の用途に合わせて材料を選択できることです。利用できるフィラメント、レジン、パウダーには非常に多くの種類があります。従来の方法で製造されたゴム、シリコン、または熱可塑性エラストマーのように機能する3Dプリント製の柔軟部品の製作には、複数の技術、メーカー、材料の選択肢があります。

FormlabsのSLA光造形製品は、信頼性の高いハードウェアと特定用途や産業用途向けに開発された専門的で先進的な材料との組み合わせにより、軟質材料を使った3Dプリントを容易かつ直感的なものにします。Form 3/B/+およびForm 3L/3BLシリーズでは、ヘルスケア器具や医療器具の製造で新たな用途を可能にする生体適合性材料など、幅広い軟質材料が利用可能です。また、後処理についても自動化された後処理装置でクリーンかつシンプルな工程が実現できるため、軟質材料を使った簡単かつクリーンな光造形が可能です。

SLS 3Dプリントは機能試作の製作と量産ワークフローの両方に適した方式ですが、Fuseシリーズが登場するまでは、中小企業にとっても、またSLSエコシステムを拡張する上でも、手頃な選択肢はほとんどありませんでした。TPU 90Aパウダーのような柔軟なゴムライク材料や、Nylon 11パウダーように柔軟性を持たせた設計が可能なパウダーなど、SLSでの柔軟部品の3Dプリントには複数の選択肢があります

3Dプリント製の軟質部品は、軟質フィラメント、レジン、パウダーのどれで造形するかに関わらず、新しい産業の可能性を切り拓きます。3Dプリントは、エンジニア、設計者、メーカー、医療従事者が、コストを削減しながら製品を改良し、ワークフローの効率を高めるのに役立っています。柔軟なガスケット、シール、バンパー、チューブなど、これまで不可能だった部品も、Fuseシリーズ(SLS)やFormシリーズ(SLA光造形)のような機器が登場したおかげで、今では実現可能な製品となっています。軟質材料を使ったSLA光造形またはSLSの無償サンプルパーツをお申し込みいただくか、お客様の用途や要件についてFormlabsのスペシャリストまでご相談ください。