表面処理を施すことでSLS 3Dプリント品にプラスアルファの外観、質感、機能を付加することができる。

SLS(粉末焼結積層造形)方式の3Dプリントは高機能材料が使用できる実績ある製造法ですが、SLS 3Dプリント品に表面処理を施すことで、外観、質感、機能をさらに向上することができます。

本ガイドでは、SLS 3Dプリント品の表面処理の基本的な情報から造形品表面を平滑化して面粗度を向上する方法、研磨や着色などを行う方法を解説します。

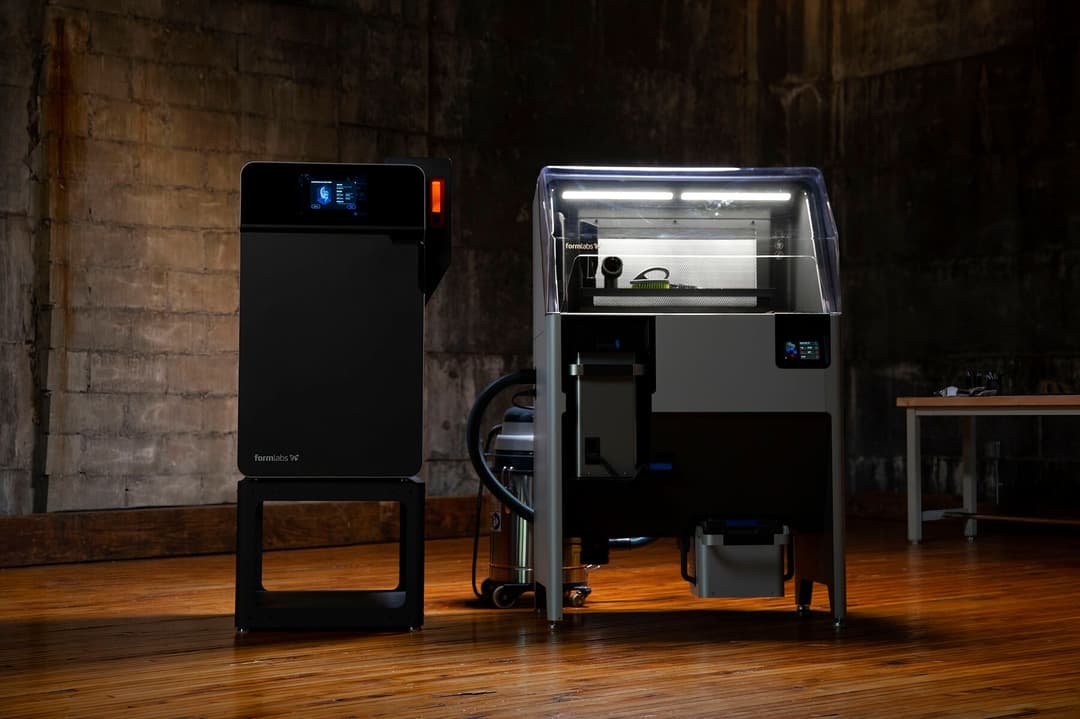

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

SLS 3Dプリント品の後処理の基本

パウダーを使用する他のアディティブマニュファクチャリング技術と同様、SLS方式の場合もプリント後に造形品から余分なパウダーを除去する必要があります。プリントが完了し、造形品を3Dプリンタから取り出した後に必要となる基本的な手順は、パウダーケーキと呼ばれる粉末の塊からの造形品取り出し、造形に使用しなかった未焼結パウダーの回収、ブラスト処理の3つです。

本セクションでは、FuseシリーズのSLS 3Dプリンタとパウダー回収ステーションのFuse Sift、そして新登場のブラスト処理装置Fuse Blastの作業手順をご紹介します。

ステップ1:パウダーと造形品の分離

プリント完了後には、後処理工程に移る前にSLSプリント品を冷却する必要があります。Fuse 1+ 30Wでは、ビルドチャンバーいっぱいに造形した場合でも殆どのケースでプリント時間は24時間以内に完了しますが、更にその半分程度の時間で自然冷却によってプリンタ庫内とビルドチャンバー内の造形品をゆっくりと冷却する必要があります。Fuseシリーズのプリンタのタッチスクリーンには、冷却時間の目安が表示されるようになっています。

冷却プロセスは2段階あります。まず、ビルドチャンバーをプリンタ庫内で自然冷却し、100°C以下になったところでプリンタから取り出してFuse Siftにビルドチャンバーを移管します。Fuseシリーズでは、プリント完了後の冷却時間を業界最短水準に向上したことで、プリント完了後1~2時間後にはスペアのビルドチャンバーで次のプリントが開始できます。

Fuse 1からパウダー回収・再利用ステーションのFuse Siftには水平移動でビルドチャンバーを移管できる。真上にビルドチャンバーを持ち上げたり、後処理機上で粉末を手で掻き出す必要がないため、効率的で安全な作業が可能。

次に、移管した先のFuse Siftで40℃程度までビルドチャンバー内を二次冷却します。この二次冷却が完了すると、造形品を取り出せるようになります。タッチスクリーン操作により、Fuse Siftの陰圧ブース内でビルドチャンバーからパウダーケーキが作業台にゆっくりと持ち上がってきたら、造形品を未焼結パウダーから取り出し、ブラシなどで粉末を落として行きます。Fuse Siftでは防爆仕様の集塵機より陰圧がかかっているため、作業中に舞い上がるパウダーもHEPAフィルターを通して吸収し、粉が外部に舞うのを防ぎます。造形品を覆っている未焼結パウダーは手で取り崩すことができるので、手作業で造形品を分離していきます。

Fuse Blastを使用する場合は、Fuse Siftでの粉末除去作業は5分程度で完了します。造形品の外形がわかる程度までざっくりと粉を落としたら、粉末を完全に除去しなくても専用容器を介してFuse Blastに造形品を移し、自動でブラストがけが行えます。Fuse Blast以外のブラスタを使用する場合は、メディアをより長期間使用できるようにするため、Fuse Sift付属のブラシで可能な限りのパウダーや半焼結状態のSurface Armorを綺麗に落とすことをお勧めします。

Fuse Siftでは造形品の分離からパウダーの回収・再利用まで安全かつ効率的に作業ができる。

ステップ2:使用済みパウダーの回収

Fuseシリーズでのプリントでプリントに使用しなかった造形品周囲の未焼結パウダーは、回収して再利用が可能なため、材料ロスとコストを削減することができます。Fuse Siftではこうした未焼結パウダーを回収し、未使用の新品パウダーと任意の比率で自動で混ぜ合わせ、ミキシングした上で次回以降のプリント用に保管します。SLS方式3Dプリンタでの材料再利用時に、再利用パウダーに対する新品パウダーの割合をリフレッシュ率と呼びます。この割合はメーカーや機種、材料などのプリント環境によって異なります。

ステップ3:ブラスト処理

Fuse Blastは自動でバスケットを回転させながらガラスビーズなどのメディアを圧縮空気で吹き付け、造形品に衝撃を加えることで未焼結パウダーを完全に除去し、表面を平滑化する。

造形品から大まかにパウダーを除去した後は、ブラスト処理(サンドブラストとも呼ばれます)でパウダーを徹底的に除去することをおすすめします。特に、造形品の溝や窪みに入り込み、ブラシでは完全に取り除くことが難しい半焼結状態のSurface Armorを除去するにはブラスト処理が最適です。

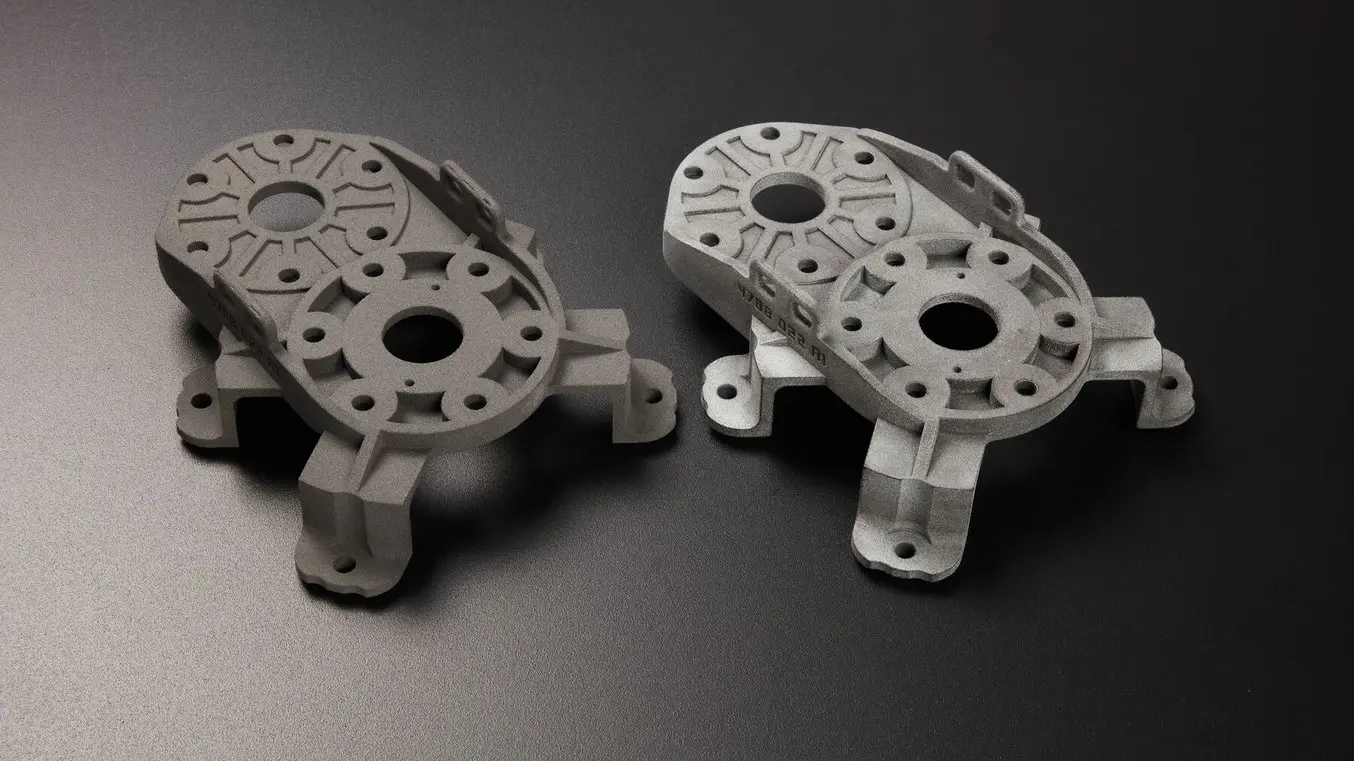

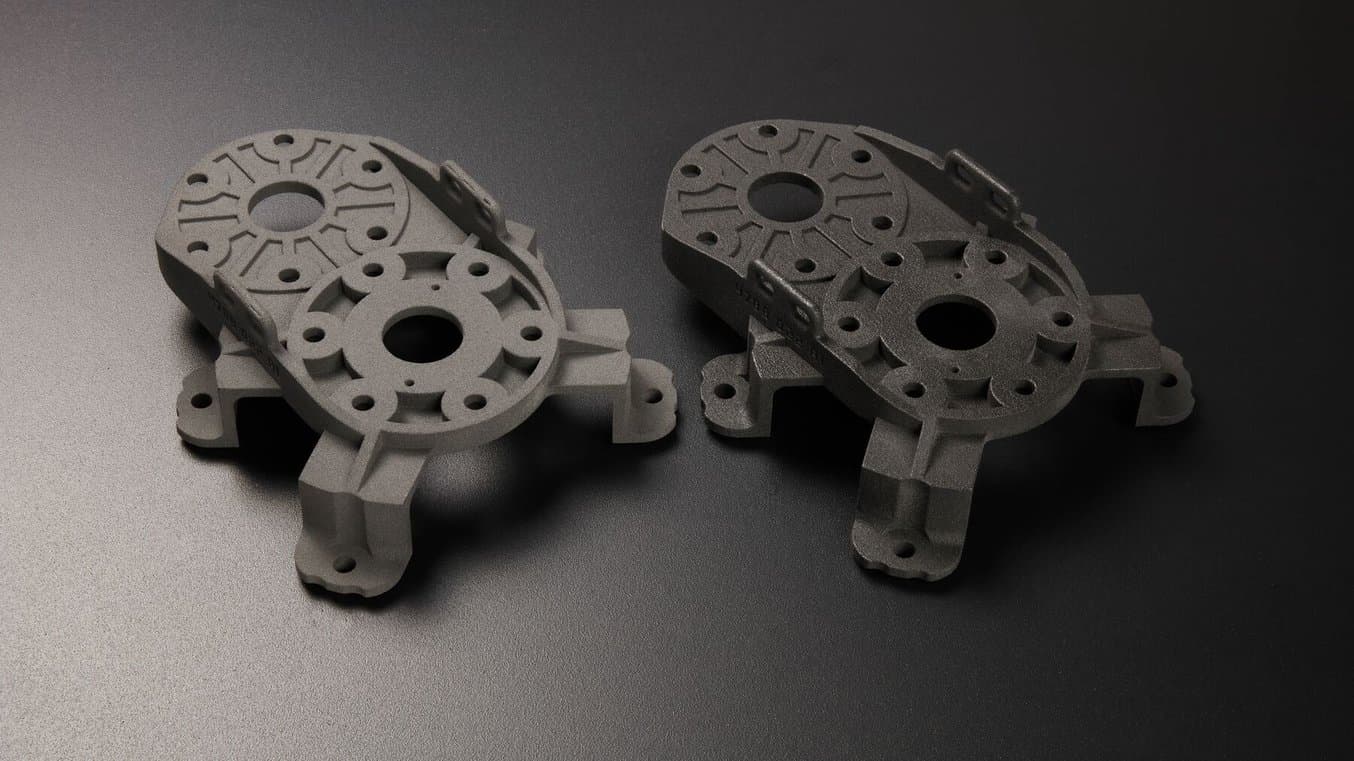

写真左から右:写真左のブラスト処理前の造形品は、窪みに未焼結パウダーが残っておりエッジもシャープさに欠ける。中央のブラスト処理後の造形品は、未焼結パウダーが全て取り除かれた状態。写真右の造形品は、Fuse Blast Polishing Systemでブラスト処理と研磨の両方を施したもの。

Formlabsの新製品Fuse Blastは、初の低価格帯での自動ブラスト機です。FuseシリーズプリンタとFuse Sift、そしてFuse BlastでFuseシリーズでのSLSプリントの作業効率を最大化することも、他社製の粉末焼結積層造形方式プリンタ

でプリントした造形品の後処理も、これ1台で行うことができます。

小型のサンドブラスタは安価なものが多いが、手間がかかる上に均一の品質に仕上げることが難しい。

Fuse Blastは、SLS 3Dプリント製部品に対して工業品質のブラスト処理を自動かつハンズフリーで、手頃な価格とサイズ感で実現できる。

従来の自動ブラスタは非常に高価で設置面積も大きく、複雑なインフラ整備が必要。

Fuse Blastは、バスケットを回転させながら圧縮空気でメディアを吹き付けることで、造形品のブラスト処理をハンズフリーで、そして僅か10分程度で行うことができます。複数の造形品でも均一な仕上がりが実現でき、予めプログラムされた自動設定も利用可能です。また、ブラスト時には静電気が発生するためそのままでは造形品表面に吹き飛ばした粉末が再付着してしまいますが、内蔵のイオナイザーがこれを防ぐことで粉っぽさの無い滑らかな表面に仕上がります。

ブラスト処理を自動化できることで、短縮した時間を他の作業に充てることができるほか、作業者の身体的負担も大幅に軽減します。また、Fuse Blastは完全密閉式で排気はHEPAフィルターを通すため、作業環境に粉じんを発生させることもありません。さらに、Fuse Blast Polishing System(研磨装置)を取り付けることで、多大な時間と労力を要する研磨作業も自動化・効率化することができます。

自動ブラストと研磨をワンストップで行うFuse Blast製品解説ウェビナー

本ウェビナーでは、自動ブラスト+研磨装置のFuse Blastの詳細、ベータユーザー様での事例と使用感、導入前後での変化などの詳細を解説します。

SLSを実製品の量産に活用

実製品の量産工程への3Dプリント導入は今や単に実現可能となっただけでなく、SLS Fuseシリーズを活用することでこれまでより安価かつ迅速に、そして規模の拡大にも柔軟に対応できます。量産工程におけるSLS活用事例ページにて、量産方法の比較、パウダー材料のボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

SLS用の高度な表面処理

SLS 3Dプリント品にスムージング、コーティング、塗装などの高度な表面処理を施すことで、部品の面粗度、機能、外観を向上することができます。どんな方法にもメリットとデメリットがあり、その度合いもそれぞれに異なりますが、材料の持つ特性との相性も大切です。これらの処理方法を実施する場合、必要な機器や人材を自社で用意するのか外注するのかを含め、各処理にかかる設備コストや運用スキルについても検討することが重要です。

以下の表に、SLS 3Dプリント品に対してそれぞれ異なる表面処理を施した場合の仕上がり予想と、導入にあたってのハードルの高さをまとめました。

| 方法 | 導入時のハードル(コストとノウハウ) | 表面の滑らかさ | 耐薬品性 | 表面硬さ | 色 | 導電性 |

|---|---|---|---|---|---|---|

| 研磨 | 低 | ✔ | ✔ | |||

| 染色 | 低 | ✔ | ||||

| バレル研磨 | 低 | ✔ | ✔ | |||

| 塗装 | 低 | ✔ | ✔✔ | |||

| 液体樹脂コーティング | 低 | ✔ | ✔ | ✔ | ✔✔ | |

| セラミックコーティング | 高 | ✔✔ | ✔ | ✔✔ | ||

| パウダーコーティング | 高 | ✔ | ✔ | ✔✔ | ||

| 電解めっき | 高 | ✔✔ | ✔ | ✔ | ||

| ベーパースムージング(溶剤噴霧) | 非常に高い | ✔✔ | ✔ |

これらの表面処理を順番に行うことで、造形品に複数の特性を追加することも可能です。本記事では、それぞれの処理方法を一つずつ解説しています。目指す表面品質が具体的に決まっていて、どのような表面処理を組み合わせれば実現できるのか検討中の場合は、弊社スペシャリストまでお問い合わせください。お客様のユースケースについて一緒に考えましょう。

SLS用の高度な表面処理技術

本ウェビナーでは、Formlabsのアプリケーションエンジニアたちが11種類以上の高度な表面処理技術について解説するとともに、QAセッションで様々な質問にお答えします。

スムージング

SLS方式で3Dプリントした造形品の表面は粒子の粗い粉っぽい質感が特徴で、パウダー除去とブラスト処理を施した後もざらつきが残ります。ここではSLS 3Dプリント品の表面を滑らかに仕上げる方法として、ブラスト処理、表面の材料を優しく削り取る振動バレル研磨、艶のある仕上がりにするベーパースムージング(溶剤噴霧)の3つをご紹介します。

プリント完了時点で成形品のように滑らかな表面に仕上げたい場合は、液体レジンを使用することで自然と表面が滑らかに仕上がるSLA光造形方式 3DプリンタForm 4または大容量のForm 3Lの導入をご検討ください。

研磨

研磨には研磨用に特別に開発されたプラスチック製メディアを使い、それらを高圧で吹き付けることで造形品の表面に衝撃を加え、ざらつきや細かな多孔性を低減してそのまま染色が可能な艶のある質感に仕上げます。研磨に使用するメディアは球度の非常に高い特別設計で、標準的なブラスト処理で使用する粒度の粗いプラスチック製メディアとは異なります。メディアを使った研磨はバレル研磨と同様の仕上がりになりますが、メディアの吹き付けが造形品の特定の表面箇所に集中するため処理速度が非常に速く、Fuse Blastを使った場合は通常15分程度と、他の研磨装置では2〜4時間かかることに比べて作業時間が大幅に短縮されます。

Fuse Polishing Systemを使うと、造形後の粉末除去から研磨処理まで、すべてがオールインワンで完結します。Fuse Blastで研磨まで施すと、ワンステップで造形品の表面の粉っぽさを排除し、滑らかで傷がつきにくく、そのまま染色が可能な半光沢の表面品質に僅か15分で仕上げることができます。このステップは、予めプログラムされた設定を使用して完全自動で行うこともできますし、繊細な形状をした造形品であれば手動でノズルを調整しながら圧縮空気を直接吹きかけて処理することもできます。

Fuse Blast Polishing Systemを追加することで、滑らかで半光沢のある表面に仕上げることが可能。

バレル研磨

バレル研磨は、バイブレーション研磨や振動研磨とも呼ばれ、造形品と研磨材をバスケットに入れて研磨を施すことでSLS 3Dプリント品の表面を滑らかに仕上げる処理方法です。この処理により、マットな手触りの、半光沢でサテンのように滑らかな表面に仕上がりになります。Formlabsの実験では、研磨処理によって表面の粗さが平均で80%低減されました。

バレル研磨機では、ボウルやバレルまたはバスケット内に、造形品と研磨メディア(セラミックチップ、プラスチックペレット、クルミの殻などの有機材料等)と、コンパウンドと呼ばれる洗剤を入れ、振動や回転によって造形品の表面を優しく研磨します。研磨時間は2~8時間ほどで、作業員による監視なども不要で実行できます。

バレル研磨機の価格は卓上型の小型モデルであれば$100ドルほどで、どのような製造現場でも経済的に導入が可能です。大量生産に適した大型の据え置き型の場合は$3,000程度から購入が可能です。

下の写真は、Mr. Deburr 300DBでセラミックのメディアを使って6時間研磨した部品です。

バレル研磨前と後のテスト部品。バレル研磨後の外観は、ライトグレーのマットな質感。

バレル研磨でSLS 3Dプリント品の滑らかさを80%アップさせる方法

SLS 3Dプリント品の表面品質を向上させる方法をお探しですか?本ウェビナーでは、表面粗さを最大80%低減できる低コストな後処理方法、バレル研磨について解説しています。

バレル研磨でSLS 3Dプリント品の表面を滑らかに

本ウェビナーでは、お客様の工程に合った機械や材料の選び方を詳細に解説するとともに、優れた表面品質を実現するためのベストプラクティスもご紹介します。

Nylon 11 CFパウダーの研磨済み無償サンプルパーツをリクエスト

手作業による後処理はほぼ不可能な、格子構造を丸ごと3Dプリントした造形品を実際に手にとってご確認ください。DB-300バレル研磨機でアングルカットセラミックメディア(三角)を用い、一晩かけて研磨処理を施しました。滑らかな表面品質は、塗装やコーティング、電解めっきなどの処理にも最適です。

ベーパースムージング(溶剤噴霧)

ベーパースムージングは、溶剤を噴射してSLS 3Dプリント品の表面を薬液で覆う方法です。造形品の表面に付着した薬剤が材料を化学的に溶解し、表面にできている無数の穴を埋めることで造形品全体を滑らかで艶のある状態に整えます。また、外側から目に見える部分だけでなく、造形品の内側にある溝や細かな窪みも含めてくまなくスムージングできます。

ベーパースムージング用の機器・サービス提供業者の情報では、ベーパースムージングを施すとバクテリアが増殖しにくくなり、食品と接触する用途でも安全に使用できるとのことです。ただし、Formlabsではこの情報の検証を行っていないため、安全性に関する詳細は各機器のメーカーに直接お問い合わせください。

ベーパースムージング装置の価格は最低でも$60,000と高額なため、生産量が少ない場合は受託メーカーに外注するのも一案です。

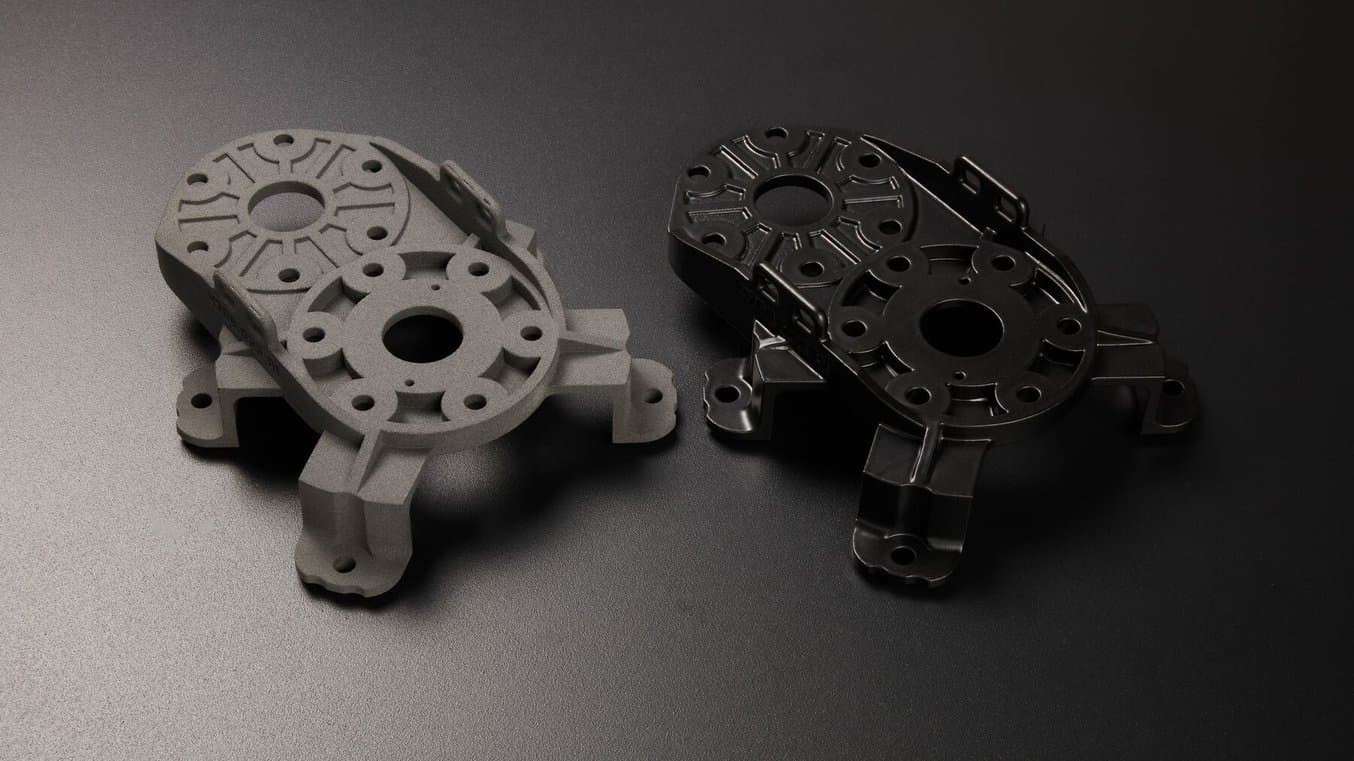

下の写真は、DyeMansionが同社独自の薬剤を使ってベーパースムージングを施した部品です。AMTもベーパースムージング用の機器とサービスを提供しています。

ベーパースムージング前と後のテスト部品。スムージング後の部品は黒色で艶のある外観。

ベーパースムージングでSLS 3Dプリント品の表面品質を向上:FormlabsとAMTの共同研究

本技術資料では、ベーパースムージングのメリットと考慮点、そしてFormlabsの3Dプリンタで造形したSLS 3Dプリント品にAMTのベーパースムージング処理装置で後処理を施した結果をご紹介しています。

コーティング

3Dプリント品の表面を機能性の高い材料でコーティングすることで、造形時に使用した材料には本来備わっていない、別の特性を付加することができます。追加できる特性には、強度、導電性、耐薬品性などがあります。SLS 3Dプリント品のコーティング方法は多数あり、複数のコーティングを重ねて異なる特性を持たせることも可能です。本セクションでは、コーティング材別の特性とメリットについて簡単にご説明します。

金属

造形品を電解めっき(電気めっきとも呼ばれます)で金属コーティングする方法です。造形品に導電性の塗料を吹き付けてから薬液に浸し、電流を流すことで金属が元の材料(陽極)から造形品(陰極)に移動します。

めっき材料は、クロム、ニッケル、亜鉛、チタンの他、様々な種類があります。造形品に求められる機械的、電気的、外観的特性をバランス良く実現するために、繰り返し処理を行なって複数層のめっきを施す場合もあります。

SLS 3Dプリント品のめっき処理は、家庭やDIY環境で行うことも不可能ではありませんが、取り扱いに慣れていない場合は有害な薬液に接触するリスクを伴う上、質の高い仕上がりを実現することも容易ではありません。構造部品の場合は、専門の受託メーカーに外注されることをお勧めします。こちらの技術資料をダウンロードいただくと、地域と作業量別に利用可能な電解めっき処理サービスの一覧をご確認いただけます。

下の写真は、RePliForm, Incがニッケルを使ってめっき処理を施した部品です。

電解めっき処理前と後のテスト部品。めっき処理後の部品は、シルバーでメタリックな外観。

金属の強度を手に入れる:SLA 光造形品の電解めっき方法と活用事例

本技術資料では、レジンで3Dプリントした部品の金属コーティングに取り組むエンジニアの事例、そしてハイブリッド金属による実製品用部品の強度・耐久性の向上や用途の拡大といった新たな可能性について詳しく解説しています。

セラミック

Cerakoteに代表されるセラミックコーティングは、造形品の表面にセラミックを混ぜたポリマーを薄く噴射・塗布するものです。プライマーは不要ですが、専用ツールを使って造形品を確実にブラスト処理することと、ワックスとディグリーザーを使って表面の汚れを完全に除去しておく必要があります。Cerakoteには、室温硬化型と熱硬化型の2種類があります。

セラミックコーティングは、高度な表面処理の中でも最も高い機能性が得られる方法です。造形品の耐薬品性と機械的強度を高めることができ、色も豊富です。Cerakoteには耐食性、耐摩耗性、その他様々な特性を追加できる特殊な製品も揃っています。

同社ウェブサイトにはCerakote認定コーティング業者が掲載されている他、セラミックコーティングの導入を検討している工場向けの認定制度もあります。

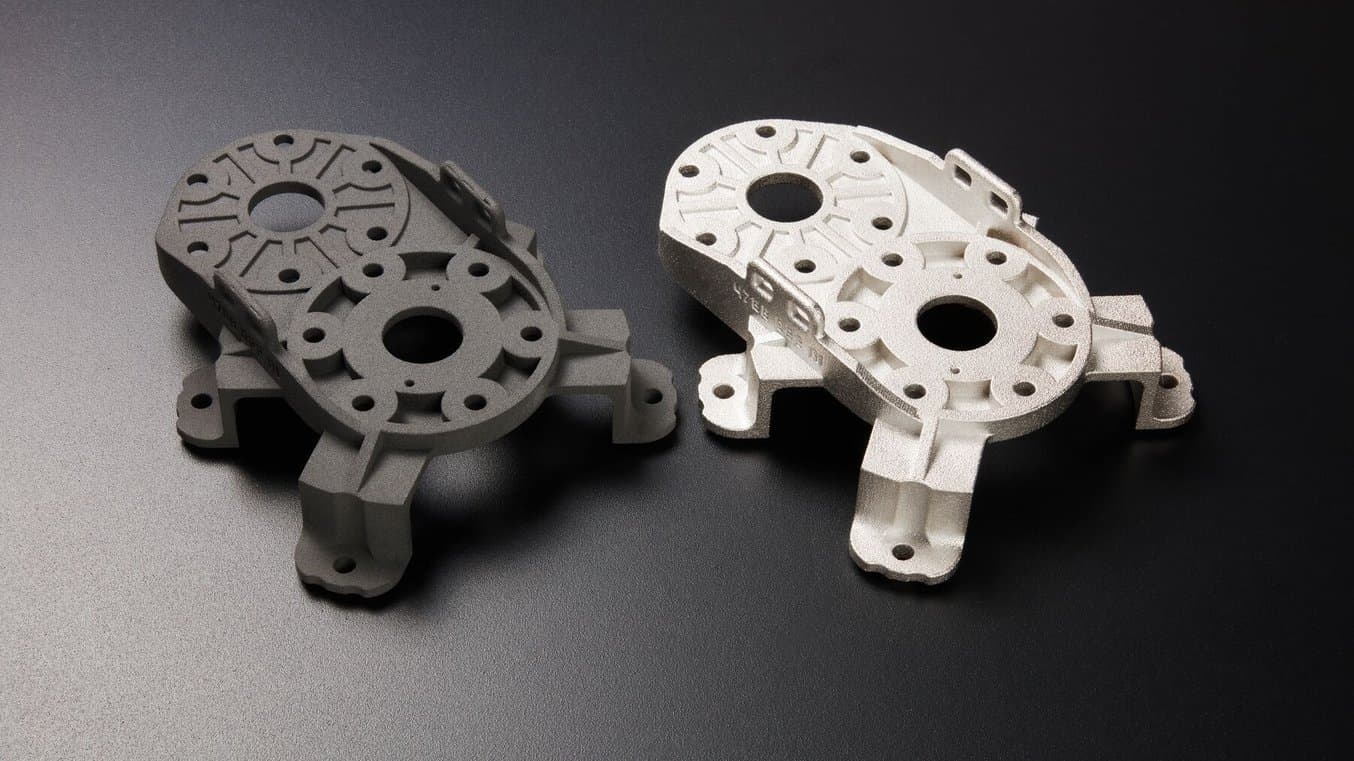

下の写真は、研修を受講したコーティング技能者がCerakote H-140 Bright Whiteでコーティングした部品です。

Cerakote H-140 Bright Whiteでコーティングする前と後のテスト部品。コーティング後の造形品は白色でマットな質感。

高度なセラミックコーティングで3Dプリント品の機能性を向上(英語)

本ウェビナーでは、Cerakoteによるセラミックコーティングで3Dプリント品の機能性を高める方法をご紹介します。

Cerakote完全ガイド:SLA光造形・SLS方式 3Dプリント品のセラミックコーティング

本製品仕様では、SLA光造形およびSLS方式で3Dプリントした部品をCerakoteでコーティングする方法を解説しています。

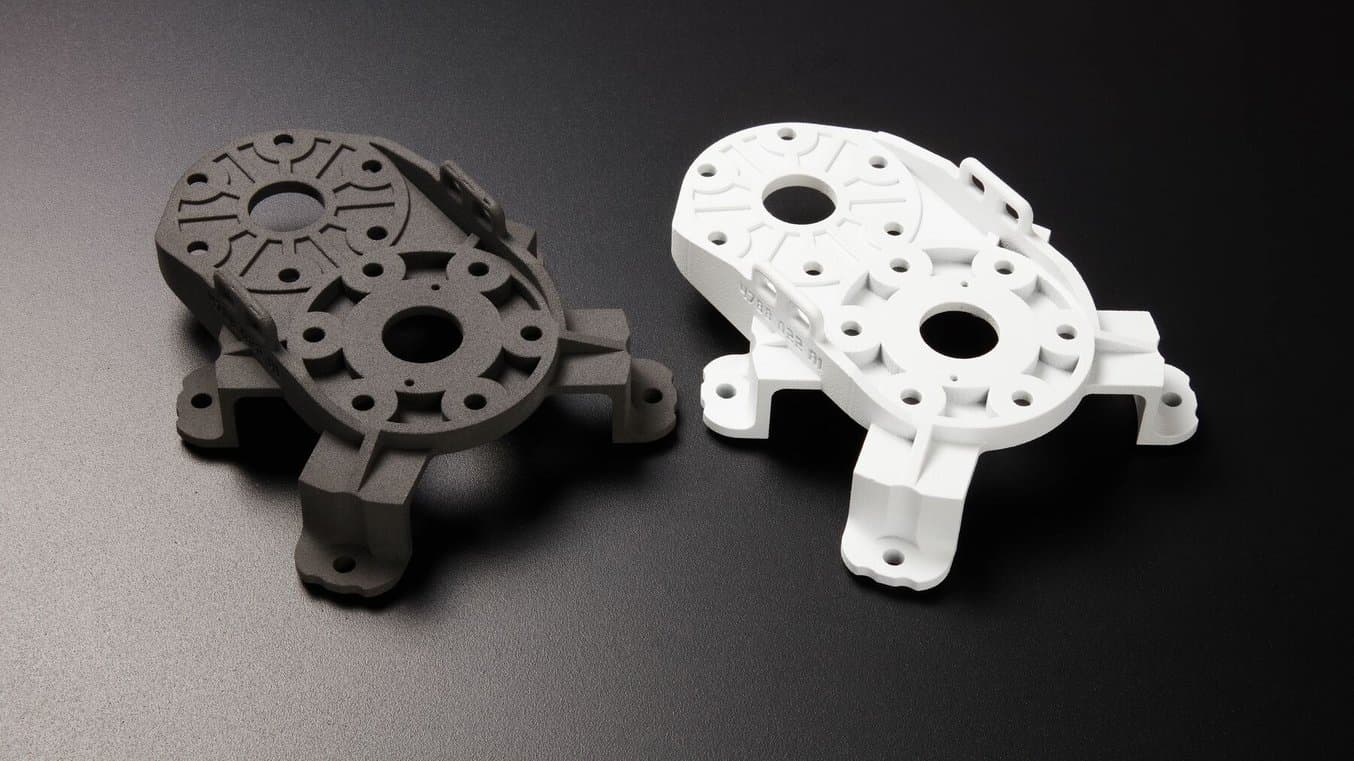

パウダー

パウダーコーティングは、粉末状のポリマーを吹き付ける乾式の塗装方法です。静電気でパウダーを塗布し、熱硬化と光硬化のどちらかまたは両方で処理を行います。パウダーコーティング材の多くが高温による硬化を必要とするため、SLS方式3Dプリンタで一般に使用される熱可塑性樹脂には向いていません。低温での塗布・硬化が可能な一部のパウダーコーティング材であれば、SLS方式の3Dプリント品にもご使用いただけます。

熱に弱い部品を考慮して開発された、UV光による光硬化性のコーティング材もあります。このコーティング材も静電気で塗布し、低温で加熱することで粉末を溶かして液状にし、コーティング剤を塗布した箇所に高出力の紫外線を照射して硬化させます。UV硬化性パウダーは、他の熱硬化性パウダーコーティング材よりも溶解に必要な温度が低いために処理時間が大幅に短縮できる一方、造形品を損傷したり変形させたりすることなく他のパウダーコーティングと同等の機能を得ることができます。

他のコーティングと同様、パウダーコーティングによって耐薬品性や表面硬さ、機械的強度を強化することができます。パウダーコーティングは特に、厚いコーティングが必要な場合や液体のコーティングでは垂れたり流れたりして均一に塗布することが難しい形状をした造形品に適しています。

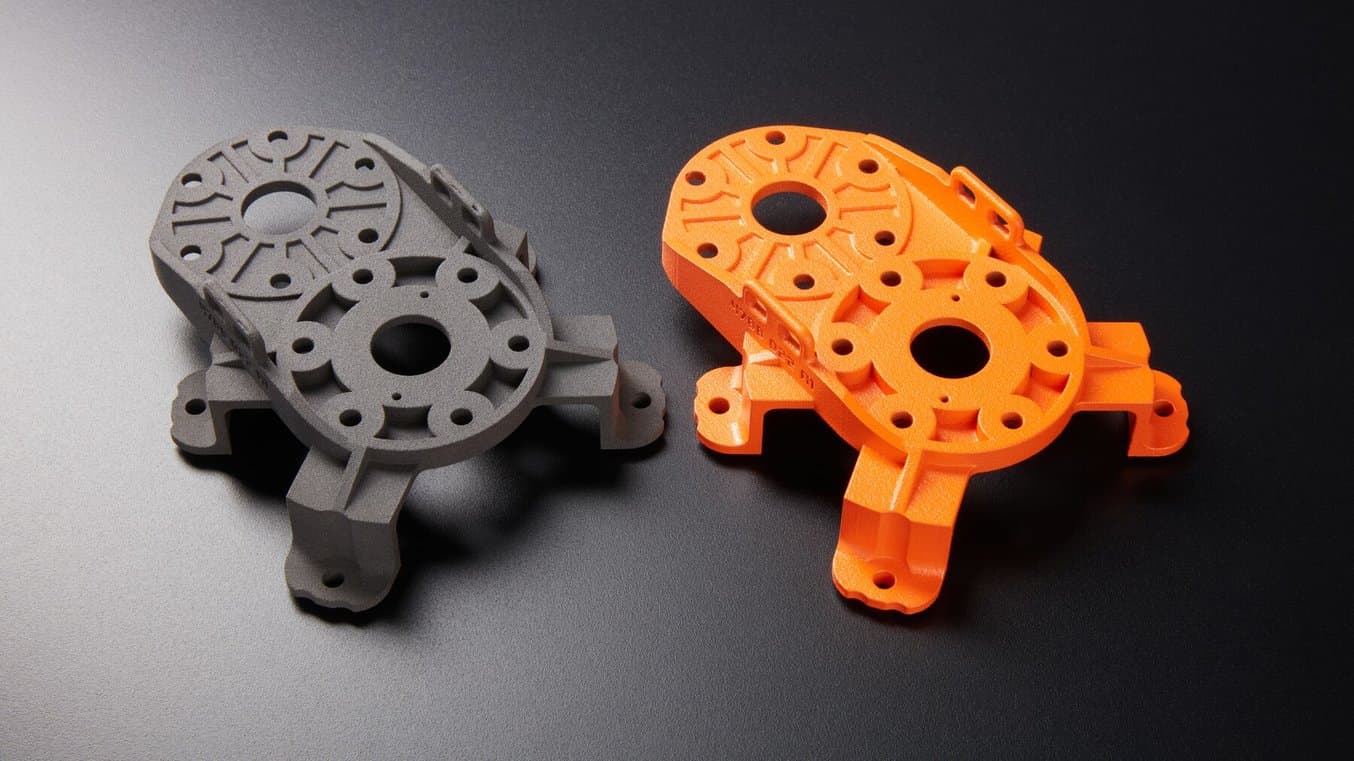

下の写真は、Keyland Polymerが同社のUV硬化性パウダーUVMaxを使ってコーティングした部品です。

パウダーコーティング前と後のテスト部品。コーティング後の造形品は明るいオレンジ色で半光沢な質感。

液状ポリマー

液状のポリマーコーティング材は市販の製品が多数あり、製品によって表面の滑らかさや耐薬品性のレベルも様々です。色も透明なものからわずかに着色されているもの、さらに不透明なものまで幅広く、浸漬、刷毛塗り、吹き付け等の方法で造形品に塗布します。エポキシ樹脂、ラッカー、ポリウレタン樹脂など、様々な材料が使用されています。

仕上がりや処理の難易度は、材料と塗装方法によって大きく異なります。工具店などで手に入る最低限の用具で処理が可能な塗料もありますが、工業用の設備でしか処理できないものもあります。

下の写真は、安価なクリアグロススプレーを使ってコーティングした部品です。

クリアコーティング前と後のテスト部品。コーティング後はダークグレイで半光沢の質感に。

塗装

試作品か実製品用部品かに関わらず、3Dプリントした部品の全部または一部を着色したいケースが出てくるかもしれません。染色の場合、ヒンジや中空構造の部品でもムラなく半永久的に色をつけることが可能ですが、元の部品より明るい色にすることはできません。塗装であれば色の調整やカスタマイズの幅が広がりますが、基本的に手作業で、摩擦や繰り返しの使用によって塗装が剥がれることがあります。

染色

表面がざらついた質感のSLS 3Dプリント品は、消費者製品用の染料で染めることができます。SLS方式では布地にも使用されるナイロンやポリアミドを材料とすることが多いのですが、その場合は合成繊維の衣類用の染料を使用することができます。

3Dプリント品の染色には、家庭用品などの身近なものから工業用の染色バットまで、様々な用具を使用できます。Fuseシリーズで使用できるナイロン材料などで3Dプリントした造形品の場合、染料メーカーが提示する方法に従えばよく、特別な染色手順は必要ありません。

染色は安価で特別なスキルも必要ないため、SLS 3Dプリントの表面処理方法として試してみるのにぴったりな方法と言えます。生産規模の拡大にも柔軟に対応できるため、量産用途にも向いています。

下の写真は、繊維用のRITで染色した部品です。

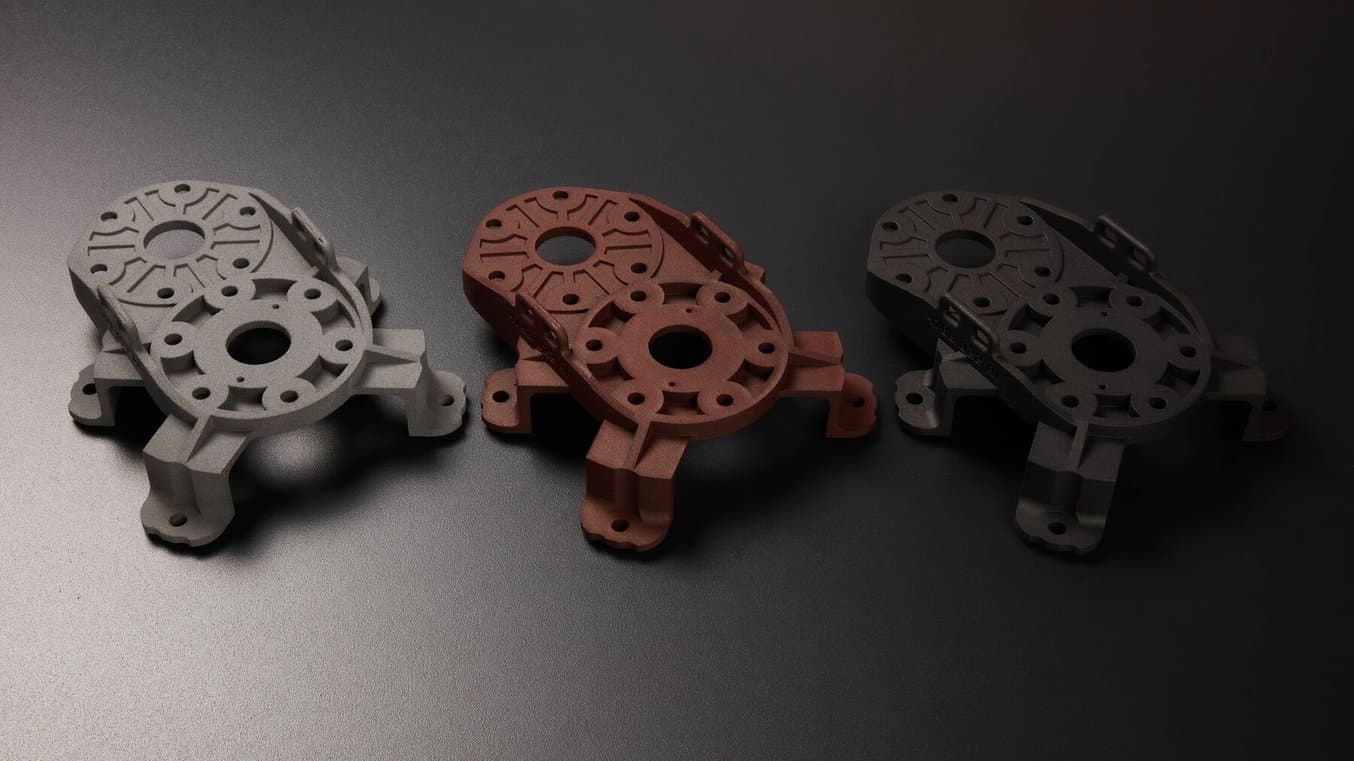

染色前と後のテスト部品。1つはマットなブラック、もう1つはマットなダークレッドに仕上がった。

塗装

部品に鮮やかな色を付けたい場合や、色見本と色を揃えるなど細かな調整が必要な場合には、染色よりも塗装の方が適している可能性があります。スプレー塗装の場合は仕上がりが均一になり生産量の増加にも対応が可能な一方、手作業による塗装は細かな部分までしっかりと色をつけることができます。アクリル塗料、エナメル塗料はどちらもSLS 3Dプリント品と相性が良いのですが、その他に使用可能な塗料についてはFormlabsでは詳細な検証を行なっていませんので、その点ご了承ください。

塗料を長持ちさせたい場合は、プラスチック用のプライマーの使用をご検討ください。事前にプライマーを吹き付けておくと塗装時に均一な仕上がりになります。また、ヒートガンやヘアドライヤーを使って乾燥時間を短縮することもできます。

3Dプリント品にスプレー塗装を施す際の手順については、事前準備と塗装ガイドで詳細をご確認いただけます。

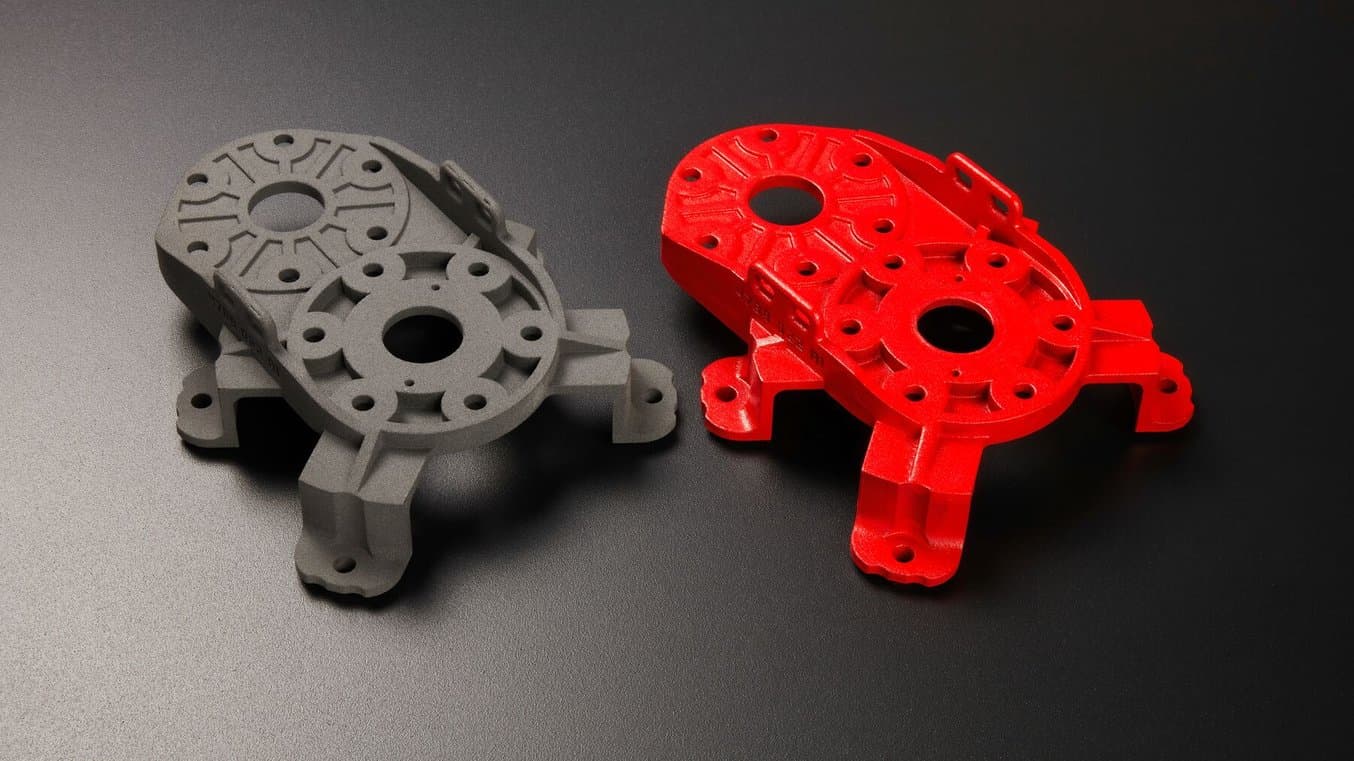

下の写真は、価格が手頃なスプレー塗料で塗装した部品です。

塗装前と後のテスト部品。塗装後は光沢のある鮮やかな赤色に仕上がった。

SLS方式3Dプリンタの詳細

内製したSLS 3Dプリント品に、スムージングやコーティング、塗装などの表面処理を施すことをお考えですか?Formlabsは、主要製品のSLS 3Dプリンタ Fuse 1+ 30Wを始め、生産規模に関わらず手頃な価格で導入が可能な3Dプリンタを提供しています。

SLS方式で造形したサンプル品を直接見て触って確認したいという方は、以下から無償サンプルをお申し込みください。