Ersatz- und Austauschteile sind sowohl für Fertigungseinrichtungen als auch für Endverbraucher essenziell, um Ausfallzeiten ihrer Geräte und eine reduzierte Produktivität zu vermeiden, wenn defekte Ausrüstung eine Reparatur oder Generalüberholung notwendig macht. Um auf kritische Ersatzteile zurückgreifen und diese bereitstellen zu können, müssen Unternehmen kostspielige Lagerbestände halten und dynamische Lieferketten navigieren.

Doch was passiert, wenn ein Zulieferer den Betrieb einstellt oder die Lieferzeiten zu lang sind?

Der 3D-Druck von Ersatz- und Austauschteilen ist eine immer leistungsfähigere Option zur Lösung von Lieferengpässen und zur Bereitstellung von Ersatzteilen. 3D-Drucker können heute zur Herstellung verschiedenster Teile eingesetzt werden, von DIY-Ersatzteilen von Endverbrauchern bis hin zu provisorischen Ersatzteilen oder sogar langlebigen Ersatzteilen, die anstelle traditionell gefertigter Teile genutzt werden. Das macht es Herstellern möglich, große Lagerbestände durch eine Ersatzteilproduktion auf Abruf zu ersetzen.

In diesem Leitfaden erläutern wir die Arbeitsschritte zur digitalen Produktion von Ersatzteilen mittels additiver Fertigung, helfen Ihnen bei der Wahl der richtigen Technologien und stellen echte Fallbeispiele vor.

Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Laden Sie unser Whitepaper herunter, um die Prinzipien hinter der Fertigung effektiver Halterungen, Vorrichtungen, Ersatzteile und anderer Fertigungshilfen mit betriebsinternem 3D-Druck kennenzulernen.

Schritt für Schritt: 3D-Druck von Ersatz- und Austauschteilen

1. Machbarkeitsprüfung

Ersatzteile sind Teil eines Systems, und um ihre Leistungsfähigkeit zu gewährleisten, müssen zunächst die technischen Anforderungen an das Teil in Betracht gezogen werden – zum Beispiel Geometrie, Verwendungszweck und mechanische Belastungsfaktoren. Sehen wir uns einige dieser Kriterien genauer an:

-

Geometrie: 3D-Drucker bieten nahezu uneingeschränkte Gestaltungsfreiheit; daher ist es sehr wahrscheinlich, dass jegliches mit traditionellen Methoden gefertigte Teil auch mittels 3D-Druck erstellt werden kann. Möglicherweise empfiehlt es sich, bestimmte Anpassungen am Design vorzunehmen, um die Stückkosten, die Fertigungsdauer oder die Festigkeit zu optimieren.

-

Größe: Das Teil muss in das Fertigungsvolumen des 3D-Druckers passen. Dieses liegt bei Geräten für Desktop und Benchtop im Allgemeinen bei ca. 15–30 cm in jeder Dimension. Alternativ kann das Ersatzteil auch als Baugruppe aus mehreren kleineren Bauteilen erstellt werden.

-

Material: Mit 3D-Druckern lassen sich die meisten Kunststoffteile und teilweise sogar Metallteile ersetzen. Suchen Sie nach einem Material, dessen Eigenschaften dem Material des Originalteils am ehesten entsprechen.

-

Belastungsfaktoren: Berücksichtigen Sie die Belastungen und Stöße, denen das Ersatzteil ausgesetzt werden wird. Wählen Sie für langlebige Teile fortschrittlichere 3D-Drucktechnologien und technische Materialien.

Selbst wenn die 3D-Druckteile nicht alle Kriterien vollständig erfüllen, können Sie oft als provisorische Ersatzteile dienen, mit denen Sie Ausfallzeiten von Maschinen umgehen. In dem Fall wird bis zur Verfügbarkeit des endgültigen, haltbaren Bauteils ein 3D-gedrucktes Ersatzteil eingesetzt, das volle Funktionalität bietet, aber nur bedingt langfristig robust ist.

2. Beschaffung des 3D-Modells

Sobald bestätigt ist, dass das Teil 3D-gedruckt werden kann, benötigen Sie die 3D-Modelle des Ersatzteils. Brauchen Sie ein Ersatzteil für Ihr eigenes Produkt, das in einer CAD-Software entwickelt wurde, dann sollte die digitale Datei bereits zur Verfügung stehen. Im Fall von Drittanbietern stellen einige Hersteller originale CAD-Modelle der Ersatzteile bereit.

Wenn kein Design zur Verfügung steht, erstellen Sie dieses selbst in einer CAD-Software oder bestellen Sie es bei einem Design-Service. Bei Teilen mit einfacher Geometrie kann dies anhand manueller Abmessungen erfolgen, bei komplexeren Designs hingegen ist das Reverse Engineering mittels 3D-Scan ein effizienter Prozess für das Design und die Produktion replizierter Teile.

Beim Reverse Engineering wird ein 3D-Scanner eingesetzt, um das für die Erstellung des 3D-Modells notwendige Gitternetz zu erfassen.

3. 3D-Druck von Ersatzteilen

Bereiten Sie das CAD-Modell in einer Druckvorbereitungssoftware für den 3D-Druck vor und senden Sie es an Ihren 3D-Drucker. Die Wahl der passenden Technologie und des richtigen Materials ist entscheidend – im nächsten Abschnitt geben wir dazu konkrete Empfehlungen.

3D-gedruckte Teile erfordern im Allgemeinen irgendeine Art der Nachbearbeitung, zum Beispiel Waschen, Pulverentfernung, Ablösen der Stützstrukturen, Nachhärten oder Schleifen. Danach können die Teile entweder sofort verwendet oder aber weiter nachbearbeitet werden, um sie durch Glätten, Lackieren, Beschichten oder mehr für bestimmte Anwendungen geeignet zu machen.

4. Test und Iteration

Wenn das Ersatzteil fertig ist, führen Sie Tests durch, um zu gewährleisten, dass das 3D-gedruckte Teil wie vorgesehen funktioniert. Falls bei den Tests Mängel zutage treten, können Designs mit 3D-Druck ganz einfach iteriert werden, um die Leistung der Ersatzteile zu verbessern.

Der Umfang der Tests sollte abhängig vom Anwendungsfall gewählt werden. Bei Ersatzteilen, die als Übergangslösung dienen, reicht es aus, wenn sie ihren Verwendungszweck für eine begrenzte Zeit erfüllen. Möchten Hersteller jedoch herkömmliche Ersatzteile vollkommen durch 3D-gedruckte Teile ersetzen, sollten diese neuen Teile dieselben Testzyklen durchlaufen wie ihre Vorgängermodelle. Dabei sollten außerdem die spezifischen Eigenschaften des 3D-Drucks berücksichtigt werden, wie die je nach Ausrichtung unterschiedliche Festigkeit.

Die Wahl der passenden Technologie und des Materials für 3D-gedruckte Ersatzteile

Der 3D-Druck wird seit Jahrzehnten zur Prototypenfertigung und Produktentwicklung verwendet. Mittlerweile hat die Technologie einen Reifegrad erreicht, der eine breite Anwendung in der Fertigung erlaubt. Viele Hersteller greifen bei der Produktentwicklung bereits auf die Flexibilität des 3D-Drucks zurück, um internes Werkzeug wie Halterungen, Vorrichtungen und andere Fertigungshilfen oder auch Rapid Tooling wie Spritzgussformen und Thermoformwerkzeuge zu erstellen.

Jüngste Fortschritte in den Bereichen Hardware, Materialien und Software eröffnen Möglichkeiten zur Produktion hochpräziser, funktionsfähiger 3D-Drucke, die als Ersatz für Endverbrauchsteile genutzt werden können, einschließlich langlebiger Ersatz- und Austauschteile.

3D-gedruckte Teile für die Endverwendung im Belastungstest

In diesem Whitepaper stellen wir Formlabs' Hardware und Materialien für den 3D-Druck von Endverbrauchsteilen vor. Der Bericht schildert verschiedene Fallbeispiele von Kunden und gibt Ergebnisse von Belastungstests an, um die Eignung von 3D-Druckmaterialien für die Endverwendung zu belegen.

3D-Drucker werden gemeinhin zur Herstellung von Kunststoffteilen verwendet – zwar sind auch Metall-3D-Drucker erhältlich, doch zu erheblich höheren Preisen. Es gibt zahlreiche verschiedene Arten von 3D-Druckern. Die gängigsten Druckverfahren zur Produktion von Kunststoffteilen sind Schmelzschichtung (Fused Deposition Modeling, FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS).

Im Folgenden geben wir eine kurze Gegenüberstellung der Prozesse, der verfügbaren Materialien und idealen Anwendungsbereiche im Hinblick auf Ersatzteile:

| Schmelzschichtung (FDM) | Stereolithografie (SLA) | Selektives Lasersintern (SLS) | |

|---|---|---|---|

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Materialien | Standardthermoplaste wie ABS, PLA und deren Mischungen. | Breite Kunstharzpalette, einschließlich technischer Materialien mit fortschrittlichen Eigenschaften (ABS-ähnlich, PP-ähnlich, flexibel, hitzebeständig, steif). | Technische Thermoplaste; PA 11, PA 12 und ihre Verbundwerkstoffe sowie TPU für flexible Teile. |

| Ideal für | Einfache Ersatzteile Übergangslösungen | Einfache und komplexe Ersatzteile Übergangslösungen Teile mit feinen Details und glatter Oberfläche | Einfache und komplexe Ersatzteile Übergangslösungen Robuste, stabile und langlebige Austauschteile für die Endverwendung |

Während die meisten traditionellen Fertigungsprozesse kostspieliges industrielles Gerät, eigene Anlagen und geschultes Personal erfordern, ermöglicht der 3D-Druck eine Produktion im eigenen Haus mit niedrigen Betriebskosten und minimaler Infrastruktur. Kompakte Desktop- oder Benchtop-3D-Drucksysteme zum Fertigen von Kunststoffteilen sind kostengünstig, verbrauchen sehr wenig Platz und erfordern keine spezielle Ausbildung.

Werden Ersatzteile nicht dringend gebraucht, kann Outsourcing eine mögliche Lösung sein, doch dieses geht oft mit denselben Schwierigkeiten einher wie physische Ersatzteilbestände. Die Lieferzeiten können sich über mehrere Wochen belaufen, während die meisten 3D-gedruckten Teile in unter 24 Stunden verfügbar sind. Somit erhöht das Outsourcing die Wahrscheinlichkeit langer Ausfallzeiten von Maschinen und damit einer verringerten Produktivität.

Digitale Fertigung von Ersatzteilen

Für Hersteller bietet die Digitalisierung des Bestandsmanagements von Ersatzteilen und der Ersatzteilproduktion eine Chance, sich von bisher üblichen Herausforderungen wie Lieferengpässen, Mindestbestellmengen und Abfallaufkommen durch obsolete Teile zu befreien.

Die Einrichtung eines Digital Warehouses ist eine kosteneffiziente Lösung, um die Kosten des Bestandsmanagements zu verringern. Indem dieses System mit betriebsinternen digitalen Fertigungslösungen wie dem 3D-Druck kombiniert wird, können Hersteller On-Demand-Strategien nutzen, Kosten und Durchlaufzeiten reduzieren, ihre Widerstandsfähigkeit steigern und Ausfallzeiten vermindern.

Das Digital Warehouse oder Ersatzteilinventar dient zur Speicherung der Designs von Ersatzteilen, zur systematischen Klassifizierung von Komponenten, Optimierung der Stücklisten und Verwaltung des Bestands. Dann können 3D-Drucker und digitale Fertigungslösungen eingesetzt werden, um Ersatzteile zur Lagerung in einem physischen Inventar oder zum Austausch von Teilen nach Bedarf zu produzieren.

Fallstudien: Wie Unternehmen den 3D-Druck zur Ersatzteilproduktion nutzen

Die Fertigung von Ersatzteilen ist einer der üblichsten Anwendungsbereiche des 3D-Drucks. Sehen wir uns ein paar echte Fallbeispiele von Formlabs-Kunden an, vom 3D-Druck von Ersatzteilen für die Automobilbranche bis hin zur Fertigung kundenspezifischer Robotergreifer.

Ringbrothers, eine preisgekrönte Autowerkstatt für kundenspezifische Fahrzeuge, investierte ursprünglich in den betriebsinternen SLA-3D-Druck, um durch 3D-gedruckte Prototypen schneller und kostengünstiger zu iterieren. Seit das Unternehmen diese Technologie verwendet, hat es Wege gefunden, um mithilfe von 3D-gedruckten Endverbrauchsteilen die Qualität und Kreativität seiner Arbeit zu steigern – das umfasst auch Ersatzteile für Oldtimer.

Zur Herstellung eines Spiegels verwendete das Team 3D-gedruckte Teile in der finalen Baugruppe. Das Teil diente als permanente Montagevorrichtung, die in einem Kohlenstofffasergehäuse befestigt und mit weiteren Teilen verschraubt wurde. Für ein anderes Projekt verwendete das Team ein gussfähiges 3D-Druckmaterial, um ein Emblem für ein kundenindividuell angepasstes Auto herzustellen.

„Diese überragende Detailtreue hätten wir nie erzielen können, wenn wir nicht in der Lage gewesen wären, das Wachs hausintern zu drucken und das Emblem in unserer Werkstatt von [unserem lokalen Juwelier] gießen zu lassen“, so Matt Mosemann, Experte für die Produktentwicklung.

Der weltgrößte Möbelhersteller Ashley Furniture hat neue Technologien wie 3D-Druck und Robotik in seine Werkstätten integriert. Im Werk von Ashley Furniture in Arcadia im US-Bundesstaat Wisconsin werden von der Montage bis zur Fertigung 700 3D-gedruckte Teile eingesetzt – neben Industrierobotern und CNC-Fräsmaschinen.

Abgesehen von Fertigungshilfen stellt die Fertigung von Ersatzteilen für das Werk einen der praktischsten Anwendungsfälle des Teams dar. Als eine Vakuumdichtung für ein Bohrwerk nicht einzeln gekauft werden konnte, wäre die einzige Möglichkeit gewesen, die gesamte teure Baugruppe zu bestellen.

„Das Unternehmen wollte den Ring nicht allein verkaufen. Wir hätten das ganze Gehäuse für 700 [US-]Dollar kaufen müssen“, erzählt Produktionsingenieur Brian Konkel. „Stattdessen konnten wir das Teil 3D-scannen, um die Geometrie zu erfassen, und ein Ersatzteil für nur 1 Dollar drucken. Das hielt unsere Bohrausrüstung am Laufen, ohne die gesamte Baugruppe zu kaufen.“

Anstatt eine vollständige Baugruppe für 700 $ zu kaufen, hat das Unternehmen das auszutauschende Teil für nur 1 $ selbst gedruckt.

Productive Plastics ist ein führender Fertigungsdienstleister, der auf die Produktion kundenspezifischer Kunststoffkomponenten für das Thermoformen und Design-Services spezialisiert ist. Das Unternehmen betreibt sechs Fertigungszellen, sodass mehrere Projekte zugleich laufen können. Jede dieser Zellen ist mit einer industriellen Thermoformmaschine, einer CNC-Fräsmaschine, einem Montagebereich und einem Computersystem zur Organisation und Überwachung des Betriebs ausgestattet.

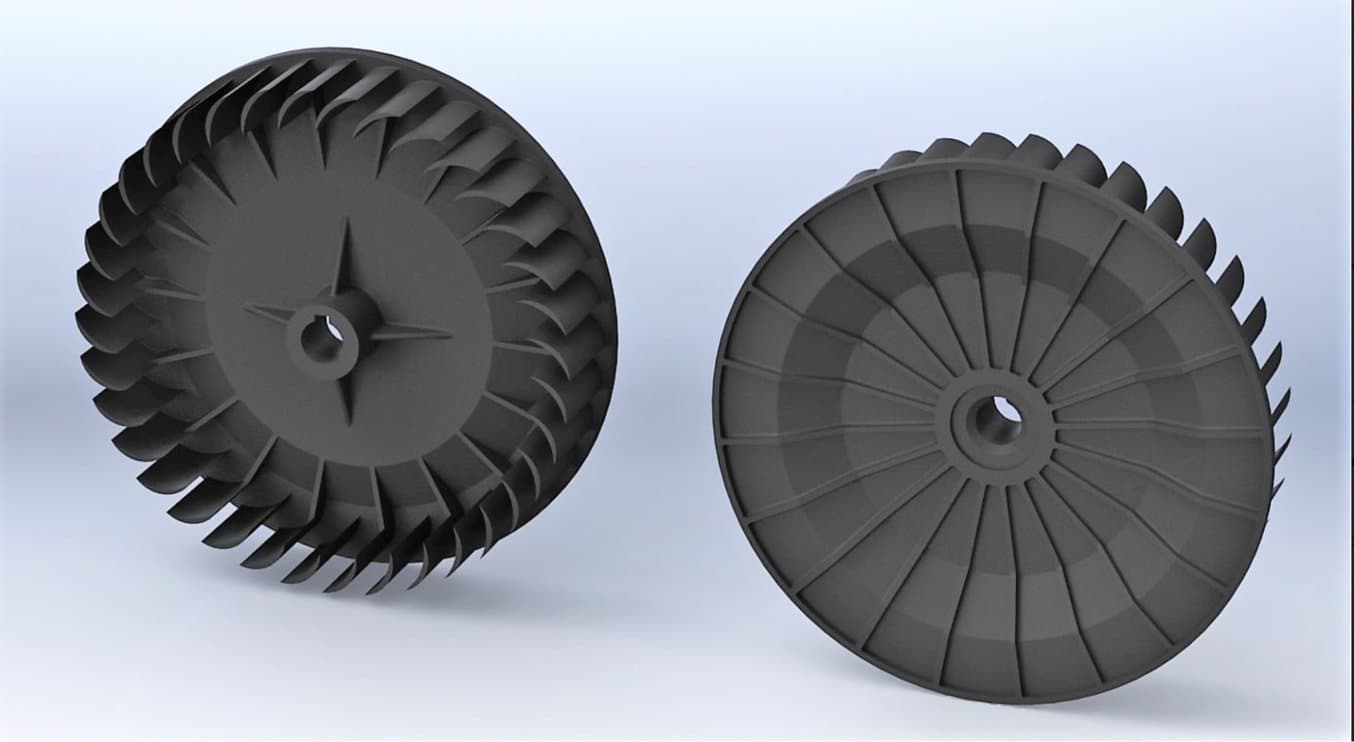

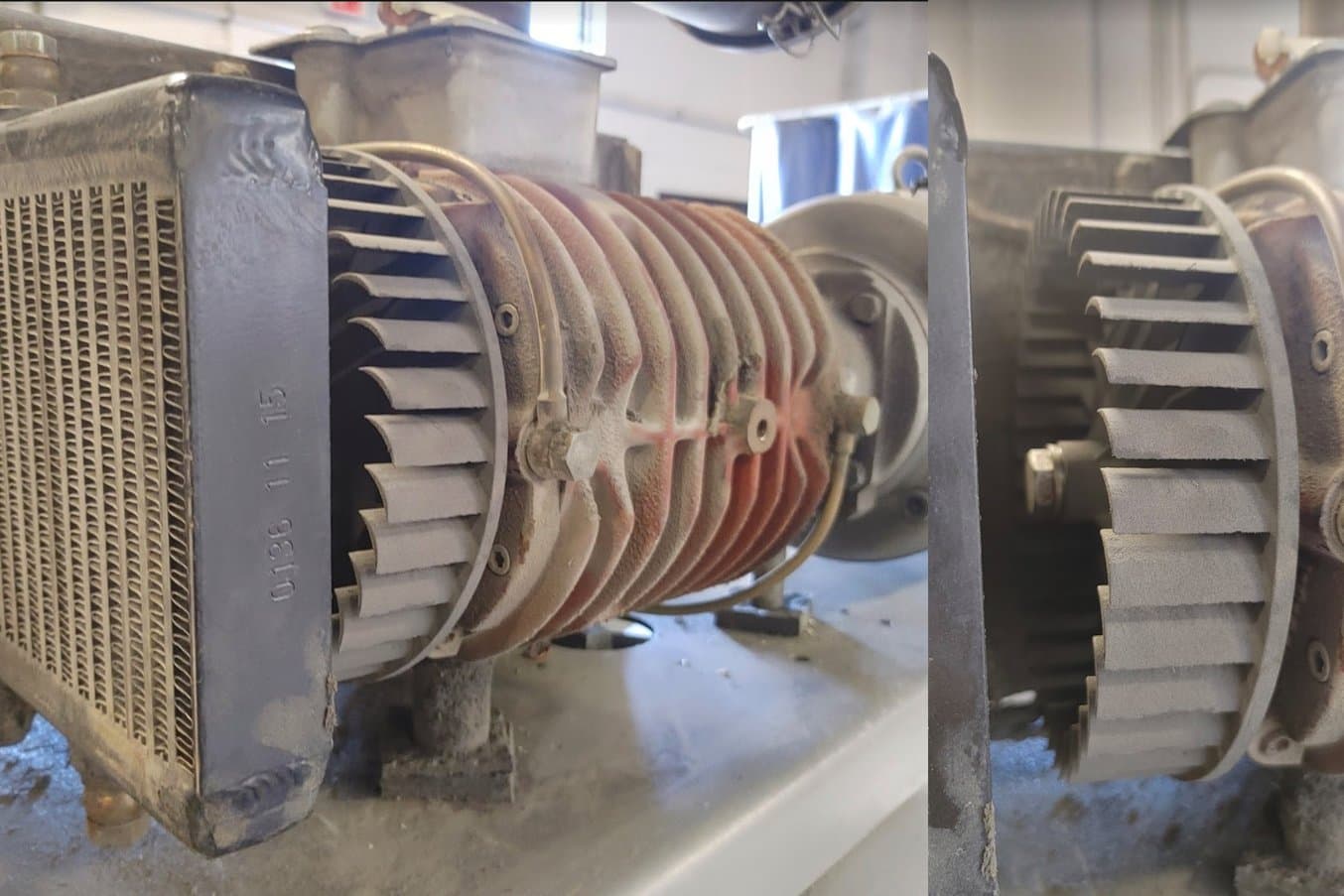

Als der Kühlungslüfter einer der Maschinen kaputtging, war die Thermoformmaschine nicht mehr einsatzbereit, was zum Ausfall einer kompletten Fertigungszelle führte. Bis zum Erhalt eines Ersatzteils von seinem Zulieferer stand dem Unternehmen eine Lieferzeit von sechs bis acht Wochen bevor. Um den Betrieb auch während dieser Wartezeit am Laufen zu halten, druckte das Team als Übergangslösung ein Ersatzteil für das Laufrad mittels 3D-Druck.

In Solidworks entwarf das Team zwei Iterationen des Ersatz-Laufrads und druckte diese über Nacht auf dem SLS-3D-Drucker Fuse 1 aus Nylon 12 Powder. Da beim SLS-3D-Druck keine Stützstrukturen erforderlich sind, konnte ein zweiseitiges Design mit einer Mittelbohrung umgesetzt werden – ohne das Entfernen oder Nachbearbeiten von Stützstrukturen war das Laufrad sofort bereit, um in die Maschine eingesetzt zu werden.

Die 3D-Datei des provisorischen Ersatzteils für das Laufrad in Solidworks.

„Mit vielen anderen Druckverfahren wäre es schwierig gewesen, die Rückseite des Laufrads zu fertigen, besonders die Rippen und die Mittelbohrung, die für den Spritzguss typische Merkmale sind. [...] Einer der Gründe, weshalb wir uns für den Fuse 1 entschieden haben, ist, dass wir keine Stützstrukturen brauchen. Dieses Teil macht die Stärken des Fuse 1 beim Druck komplexer Geometrien wirklich gut deutlich“, erklärt Kyle Davidson, Leiter für Vertrieb und Marketing bei Productive Plastics.

Eine Nahaufnahme (rechts) und eine Gesamtansicht (links) des 3D-gedruckten Laufrads, das sich nahtlos in die Vakuumpumpe der industriellen Thermoformmaschine einfügt.

Das Laufrad funktionierte auf Anhieb und machte die Fertigungszelle bereits einen Tag nach dem Defekt wieder betriebsbereit. Das Ersatzteil erfüllte seine Aufgabe durchweg wie vorgesehen, bis es 6 Wochen später gegen das vom Zulieferer bestellte Bauteil ausgetauscht werden konnte.

Der Fertigungszyklus einer Zelle bei Productive Plastics dauert zwischen 5 und 15 Minuten, was ein minimales Produktionsvolumen von 40 Teilen pro Tag je Fertigungszelle ergibt. Somit würde eine 6-wöchige Ausfallzeit einer Maschine einen Verlust von mehr als 1200 Teilen und 30 000 $ verursachen – bei einem durchschnittlichen Stückpreis von 25 $.

| Betriebsintern 3D-gedrucktes Teil | Reparaturteil aus Outsourcing | |

|---|---|---|

| Durchlaufzeit | 1 Tag | 6–8 Wochen |

| Verluste durch Ausfallzeit | 1000 € | 30 000 € |

Forscher am Zentrum für Verbundwerkstoffe AMRC haben untersucht, wie sich mithilfe eines Roboters das Verlegen von Kohlenstofffaserlagen automatisieren lässt, und zwar mit hoher Genauigkeit und Geschwindigkeit. Nach längerem Einsatz verformten sich jedoch die L-förmigen Halterungen der Druckluftgreifer des Roboters entlang der Gelenke, was zu Ausfällen führte. Mithilfe von 3D-Druck entwickelten die Forscher in kurzer Zeit eine neue Lösung: eine maßgefertigte, federnde Komponente mit einem komplexen Design, deren Fertigung mit herkömmlichen Verfahren nicht umsetzbar wäre.

„Ich habe fünf Iterationen des Satzes aus sechs Greifern durchgeführt, was mit Zerspanung 10 bis 15 Wochen dauern könnte, und das ganz ohne jegliche Testläufe“, so Matthew Williams, der als Techniker an dem Projekt mitwirkte.

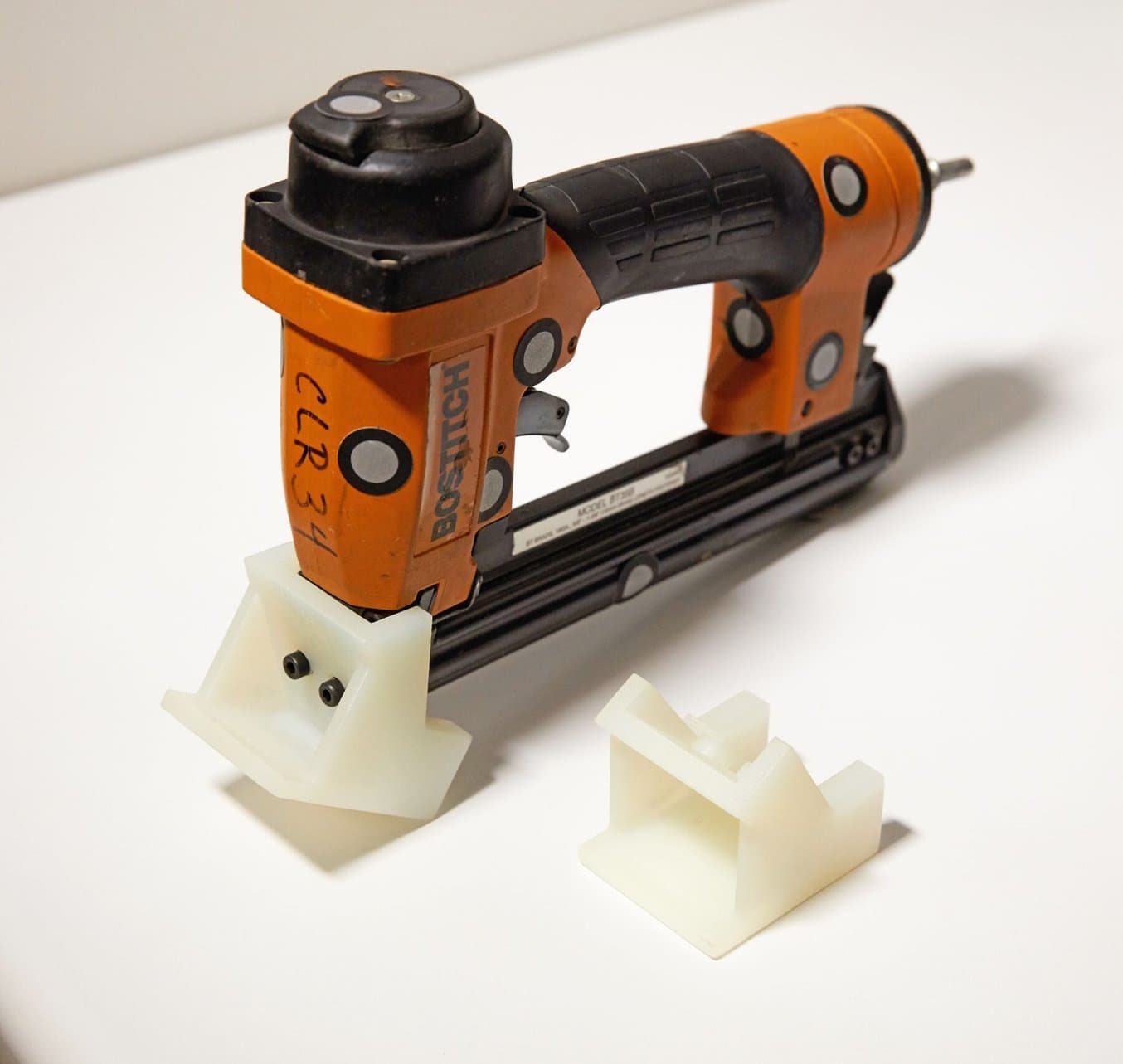

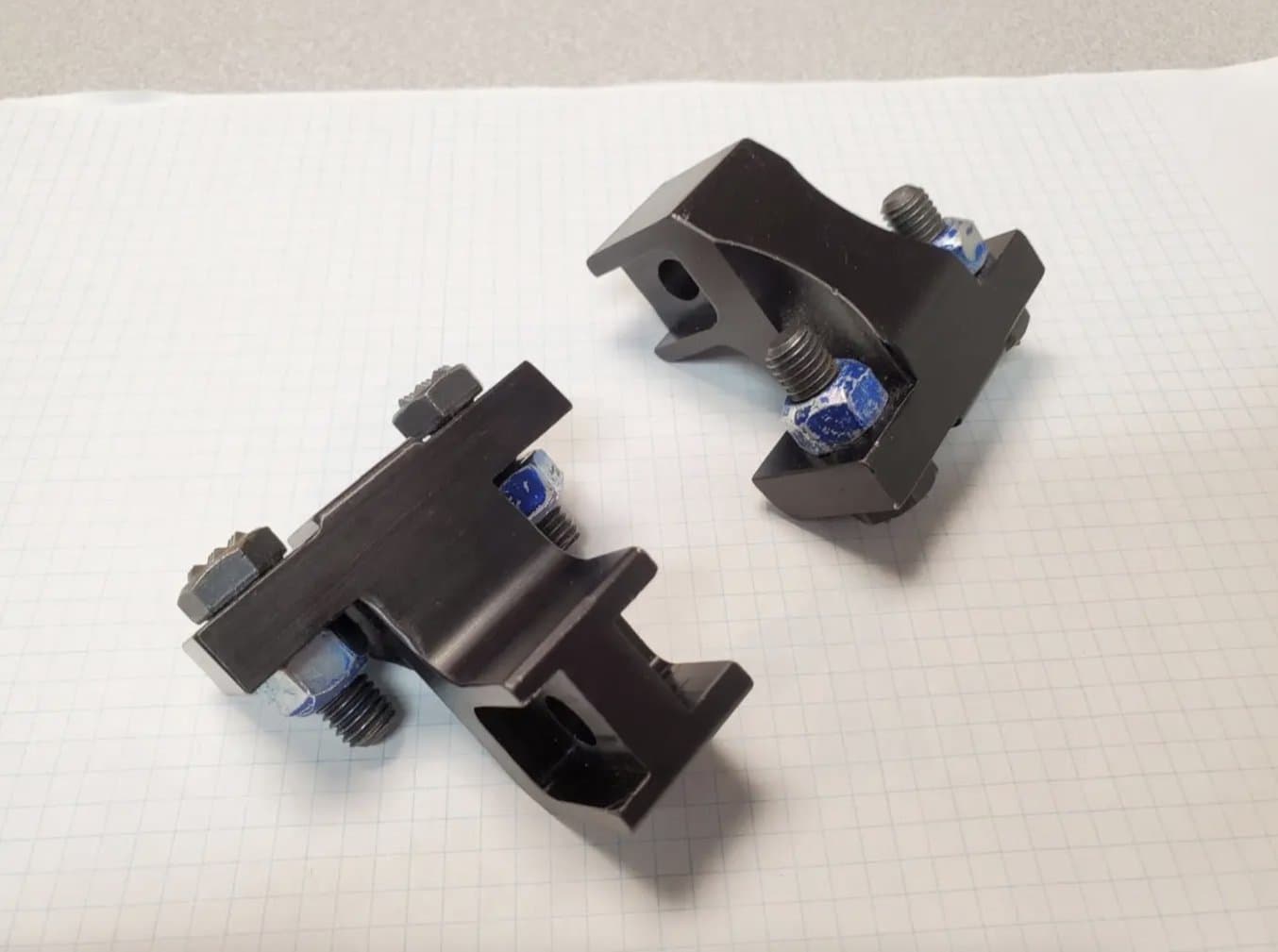

Der Entwicklungsdienstleister STS Technical Group machte sich den SLA-3D-Druck zunutze, um standardmäßige Robotergreifer durch 3D-gedruckte Greifer zu ersetzen, die eine bessere Leistung erbringen. Das Team entwickelte kundenspezifische Greifer zur Platzierung von Einspritzdüsen in einer Produktionsumgebung.

Durch den Wechsel von zerspanten Stahlgreifern zu 3D-gedruckten Polymergreifern reduzierten sie das Beschädigungsrisiko der Oberfläche weicher Teile. Außerdem verbesserte das Team durch den Wechsel von einer generischen V-Form zu einer an die Einspritzdüse angepassten Geometrie den Griffkontakt und erzielte so bessere Genauigkeit und Zuverlässigkeit bei verringertem Druck.

Die ursprünglich auf dem Pneumatikzylinder installierten Standardgreifer (oben). Die Baugruppe des Pneumatikzylinders inklusive der 3D-gedruckten Greifer aus Rigid 4000 Resin, die die Einspritzdüse aufnehmen (unten).

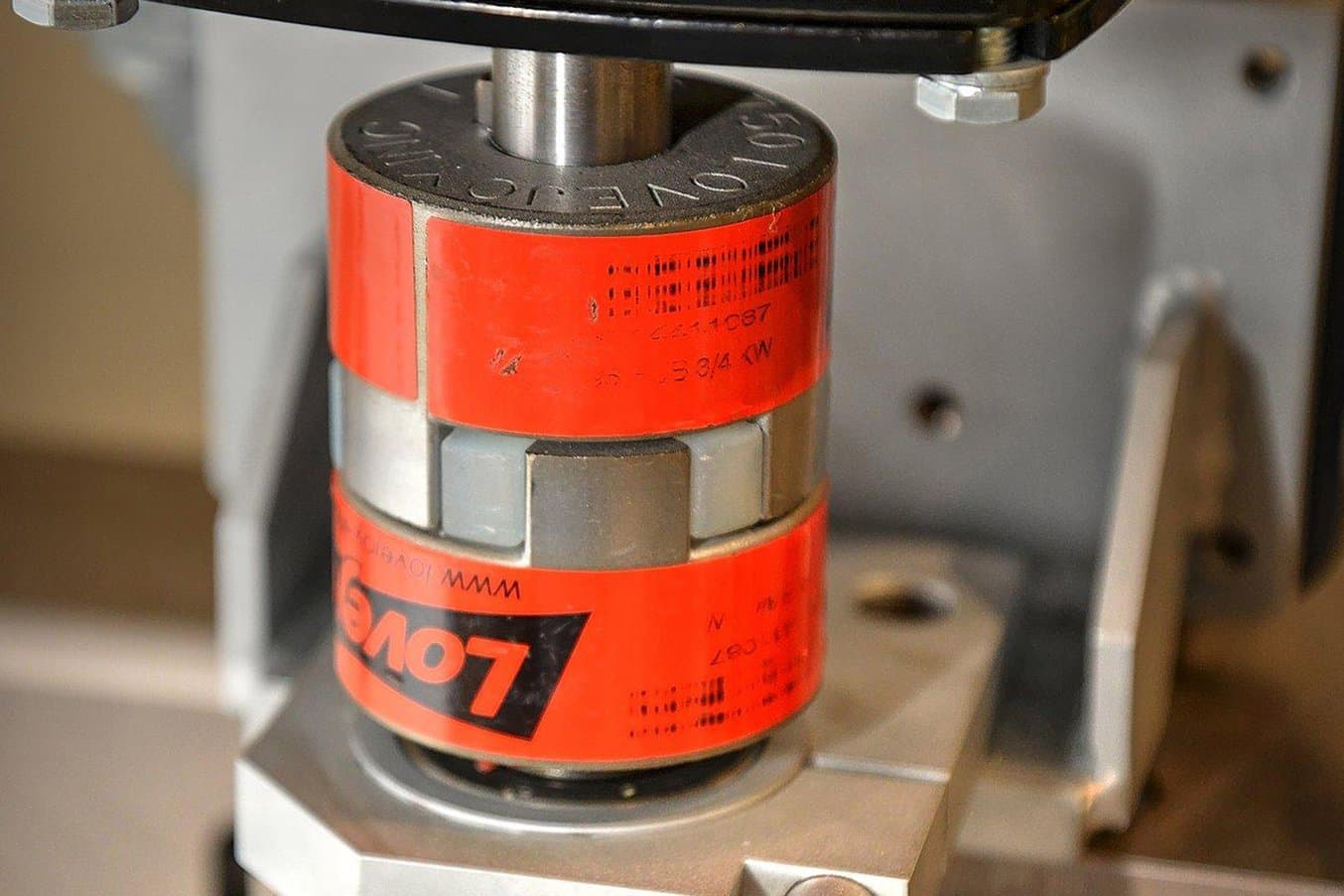

Die Maschinenwerkstatt A&M Tool and Design hat ihre Nutzung von 3D-Druckern auf die Produktion von Funktionsteilen wie Haltevorrichtungen und mehreren Endverbrauchsteilen ausgeweitet. Als beispielsweise eine Spider-Kupplung für eine der großen Linsenpoliermaschinen zwei Tage vor einer wichtigen Messe in der falschen Größe geliefert wurde, designte und druckte Maschinenbauingenieur Ryan Little im Handumdrehen einen Ersatz in der richtigen Größe auf einem SLA-3D-Drucker. Die 3D-gedruckte Kupplung wurde verwendet, um den Motor einer Schleifmaschine mit zwei PS zu betreiben.

Als eine outgesourcte Spider-Kupplung für eine Linsenpoliermaschine in der falschen Größe geliefert wurde, druckte A&M Tool and Design für eine wichtige Messe einen Ersatz aus Durable Resin.

So realisieren Sie die Kleinserienproduktion und kundenspezifische Fertigung mit 3D-gedruckten Endverbrauchsteilen

Erfahren Sie in diesem Webinar alles darüber, wie Sie mit 3D-Druck schnell und kosteneffizient kundenspezifische Produkte und Kleinserien für die Endverwendung fertigen.

Ist der 3D-Druck von Ersatzteilen legal?

Grundsätzlich ja, es kommt jedoch auf den konkreten Fall an.

Reverse Engineering ist ein grundsätzlich legales Verfahren und Hersteller dürfen Ersatzteile anhand ihrer betriebsinternen Designs 3D-drucken, ohne damit gegen das Geschäftsgeheimnisgesetz zu verstoßen.

Möchte ein Hersteller Ersatzteile zu kommerziellen Zwecken 3D-drucken, kann er nach geltendem Recht haftbar gemacht werden und ist möglicherweise verpflichtet, Entwürfe oder Waren zur Verfügung zu stellen, die bestimmte Sicherheits- und Qualitätsanforderungen im Rahmen ihrer Verträge erfüllen.

Eine ausführliche Studie seitens der Regierung des Vereinigten Königreichs über die rechtlichen Anforderungen und Verbindlichkeiten, die mit dem 3D-Druck von Ersatzteilen einhergehen, bietet erstklassige Einblicke in die Rechtslage des Verfahrens. In der Studie wird die Fertigung von Ersatz- sowie Austauschteilen betrachtet, ebenso wie die rechtlichen Anforderungen während der einzelnen Phasen des Produktionszyklus in den USA, dem Vereinigten Königreich, der EU, Kanada, Japan und China.

Steigen Sie ein in den 3D-Druck von Ersatz- und Austauschteilen

Der betriebsinterne 3D-Druck von Ersatz- und Austauschteilen ist eine kostengünstige, schnelle und effiziente Lösung, um Stillstandszeiten und Produktivitätsverluste zu umgehen.

Formlabs bietet für die Fertigung von Ersatz- und Austauschteilen hochmoderne SLA- und SLS-3D-Drucker sowie Materialien in Industriequalität an. Lernen Sie unsere 3D-Drucker kennen oder kontaktieren Sie unser Expertenteam, um Unterstützung bei der Zusammenstellung des idealen Arbeitsablaufs für Ihr Unternehmen zu erhalten.