射出成形、熱成形や鋳造等、広く活用されている従来型製造法での製品生産は、多くの場合それ専用の金型や治具等が必要です。しかし、こうした金型製作には高額のコストが必要で、外注で製作する場合は納品までの期間に数週間から数ヵ月を要することも多くあります。その結果、製品開発のスピードが鈍り、製品の市場投入までに長い期間を要してしまいます。

そこで、従来は切削や工作機械で製作していた金型類を内製での3Dプリントで高速製作する「ラピッドツーリング」と呼ばれる手法が有効となります。製品開発にラピッドツーリングを取り入れることで、量産前に製品のデザインや材料を十分に検証し、カスタム品や小ロット生産品の最終部品を低コストで製作いただけます。

本ガイドブックで取り上げるラピッドツーリングの情報は、以下のテーマに分かれています:

- ラピッドツーリングと従来のツーリングの違い

- ラピッドツーリングが威力を発揮する様々な用途

- ラピッドツーリングの実例から学ぶケーススタディ

- ラピッドツーリング を取り入れるメリット

- ラピッドツーリングを内製化する方法

ラピッドツーリング総合ガイド

こちらのPDF版をダウンロードいただき、貴社内での参考資料としてご活用ください。

ラピッドツーリングとは?

ラピッドツーリングとは、射出成形など従来型製造法で高速に小ロット品を生産するため、金型や治具等の製作(ツーリング)を安価で高速、そして効率的に行う技術の総称です。

従来のツーリングは、その大半が耐久性の高い金属を使用して、機械加工や鋳造等で行われています。しかし、こうした手法は規模の大きな量産プロジェクトには向いているものの、多品種小ロットやカスタム品の生産には最適とは言えません。金型等の設計を試作・検証を繰り返しながら最終設計案を固める作業や、小ロットの部品製造用の金型製作を従来のツーリングで行うと、高額なコストと長い製作期間が必要となってしまいます。

ラピッドツーリングを製品開発に導入するメリットはそこにあります。量産前の製品設計や材料を余裕をもって十分に検証し、カスタム品や小ロット生産品を低コスト・短期間で製作することができるのです。その結果、製品開発や反復検証期間が短縮でき、より高品質な製品を市場に投入できるようになります。ラピッドツーリングは、量産段階でそのまま使用できる品質の材料を使って、エンジニアの方々が実際の環境で部品がどのように機能するかを評価し、ベータテストや検証試験用製品のパイロット生産を行う際に多くのメリットがあります。また、ラピッドツーリングは高額な量産用の金型製作を行う前に、製造工程の改善点を検討するトラブルシューティングにも大いに有効です。

そしてラピッドツーリングは、従来のツーリングでは高額なコストを要するカスタム品や小ロット品の生産をも、現場が慣れ親しんだ従来の製造プロセスに則りながら高速・安価に実現できます。これにより、メーカーは新製品の市場テストや、より幅広い製品群の提供、あるいはお客様のニーズに対応する製品カスタマイズ等が無理なく行えます。

| ラピッドツーリング | 従来のツーリング | |||

|---|---|---|---|---|

| 製作期間 | 24時間未満 アディティブマニュファクチャリングによる内製 | 4-8週間 外部委託による製作 | ||

| 製作コスト | ラピッドプロトタイピング同様に低コスト(間接費も安価) | 非常に高額(間接費も高額) | ||

| 理想的な生産量 | 1 - 10,000点(製造法と金型材料により変動) | 最大5,000点強(製造法による) | ||

| 用途 | 製品検証試験 開発用金型製作 短期、オンデマンドまたはカスタム品生産 | 大量生産 |

ラピッドツーリング vs ラピッドプロトタイピング

既にラピッドプロトタイピングというものをご存知でも、それがラピッドツーリングとどう違うのか知っておきたい方もいらっしゃるでしょう。

ラピッドプロトタイピングとは、3DCADデータから物理的なパーツやアセンブリのスケールモデルを高速で製作する技術・手法の総称です。ラピッドプロトタイピングでは通常、パーツやアセンブリの製作には従来の削り出し(サブトラクティブ)ではなく、要素を重ねる(アディティブ)積層造形が用いられるため、アディティブマニュファクチャリングや3Dプリントと同義語と捉えられています。

一方ラピッドツーリングは、アディティブマニュファクチャリングまたは機械加工によって直接モノを作るのではなく生産に使用する金型等を製作するもので、(ラピッド)プロトタイピングと生産の間での橋渡しとなり、最終製品または部品の生産を行うものです。

ソフトツーリング vs ハードツーリング

ラピッドツーリングに関する資料には「ソフトツーリング」と「ハードツーリング」という用語が頻出します。

ソフトツーリングとは一般的に、シリコン型やウレタン鋳造等で行うラピッドツーリングを指します。ラピッドツーリング同様に、ソフトツーリングは主にプロトタイピングや開発段階での金型製作(ブリッジツーリング)、あるいは小ロットでの生産に用いられ、ウレタン鋳造用金型の3Dプリントに関しては、既に広く普及しています。

一方、ハードツーリングは金属製の金型製作を指すもので、多くの場合、射出成形に用いられるものとして捉えられています。ハードツーリングで使用する材料はほとんどの場合がアルミです。ハードツーリングによる金型は、耐久性が高く大量生産に使用しても劣化が少ない反面、ソフトツーリングをはじめとする殆どのラピッドツーリングと比較して非常に高額なコストを要するため、主にマスプロダクションに使用するものと考えられています。

ラピッドツーリングの用途

ラピッドツーリングでは、プラスチック、シリコン、ゴム製パーツ、複合材料や金属製品までを含め、それらを製作する際に用いられていた様々な製法プロセスを効率化することができます。

樹脂製品の製作

- 射出成形

- 熱成形

- 鋳造

- オーバーモールドおよびインサート成形

- 圧縮成形

シリコンまたはゴム製品製作

- 射出成形

- 鋳造

- 圧縮成形

- オーバーモールドおよびインサート成形

複合材製品の製作

- 熱成形

- 圧縮成形

- 成形

金属部品製作

- 鋳造

- 板金加工

ラピッドツーリングには多くの手法があるものの、大きく分けて「間接ツーリング」と「直接ツーリング」の2種があります。間接ツーリングとは、いわゆるマスター原型を使用して金型や治具を製作し、そこから最終製品および部品を生産する手法です。対して直接ツーリングとは、実際の製品生産用の金型および治具を3Dプリンタ等で直接製作するものです。

射出成形

射出成形 は、熱可塑性樹脂やシリコン、ゴム製品の生産に最も広く採用されている製造方法です。少量生産時に従来の金属製金型を使って射出成形を行うとコストが高騰してしまうため、ラピッドツーリングを採用することで大幅なコスト削減が期待できます。

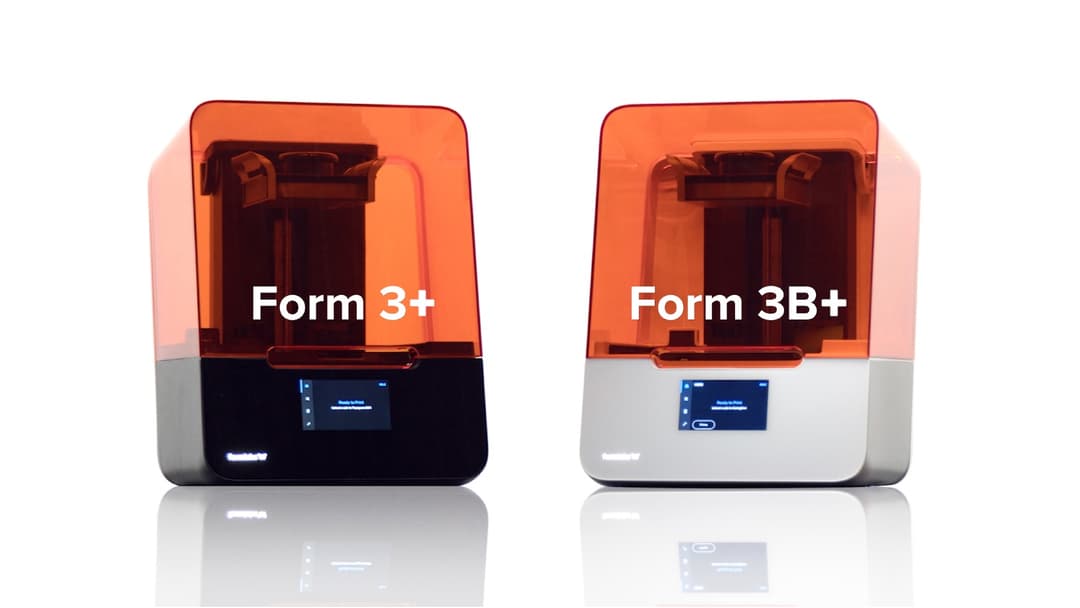

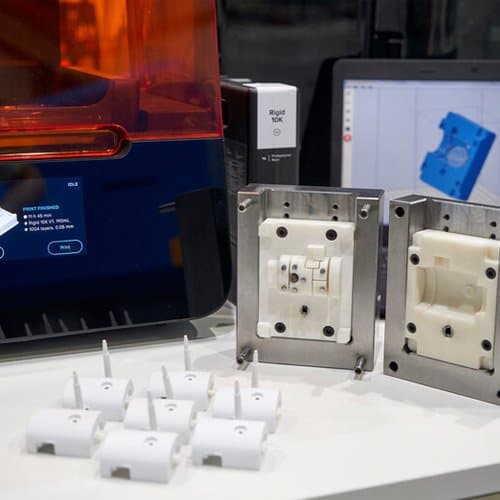

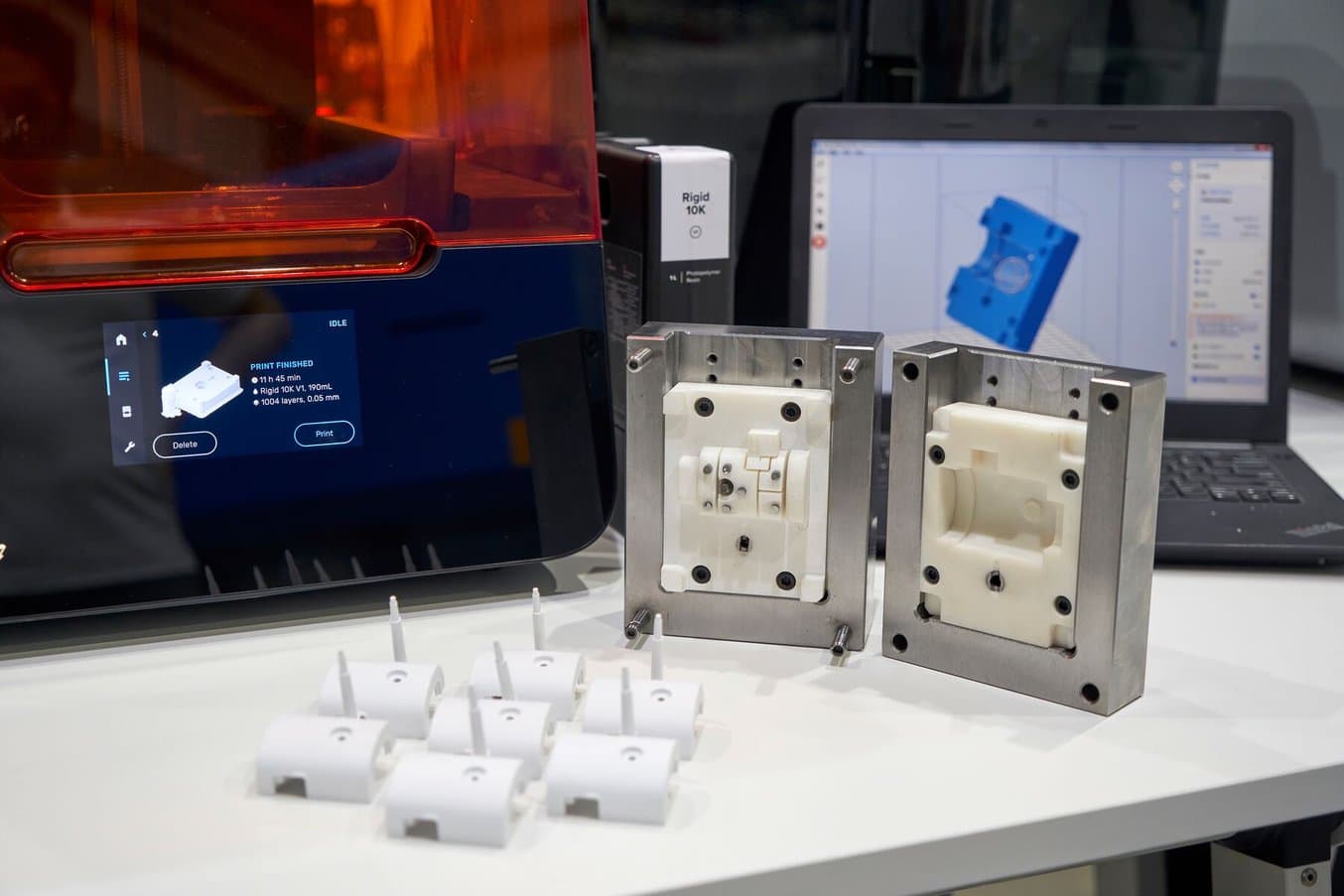

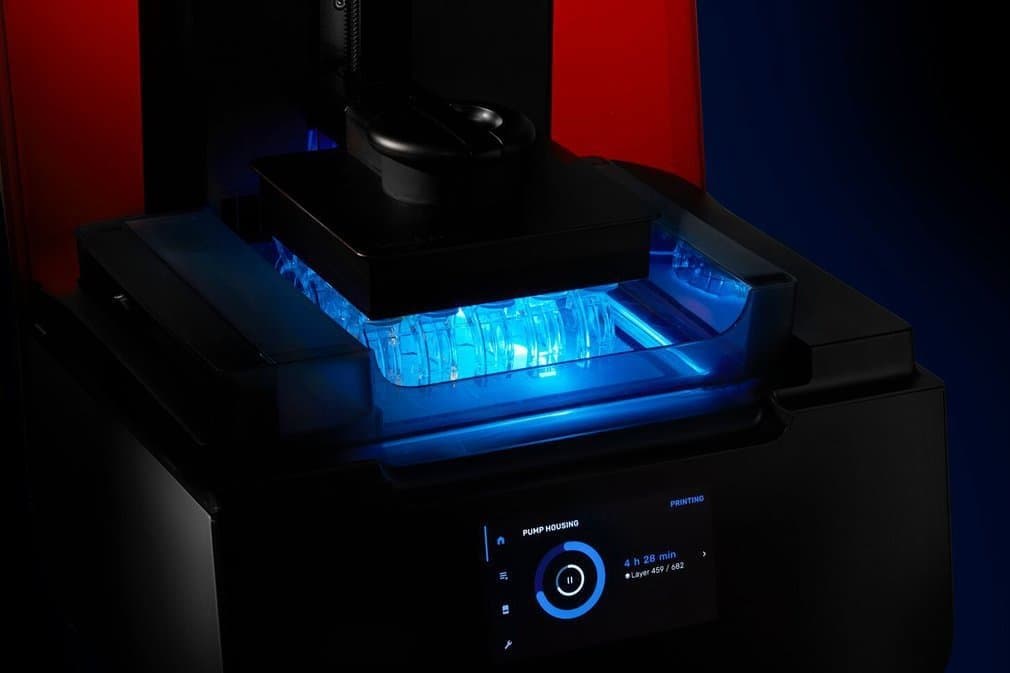

そこで低コストで導入できるデスクトップ3Dプリンタと耐熱性を備えた材料を活用することで、3Dプリント製の金型を内製し、機能確認用の試作品や小型の機能部品を実際の製品生産時に使用するものと同じ樹脂材料で生産することが可能となります。

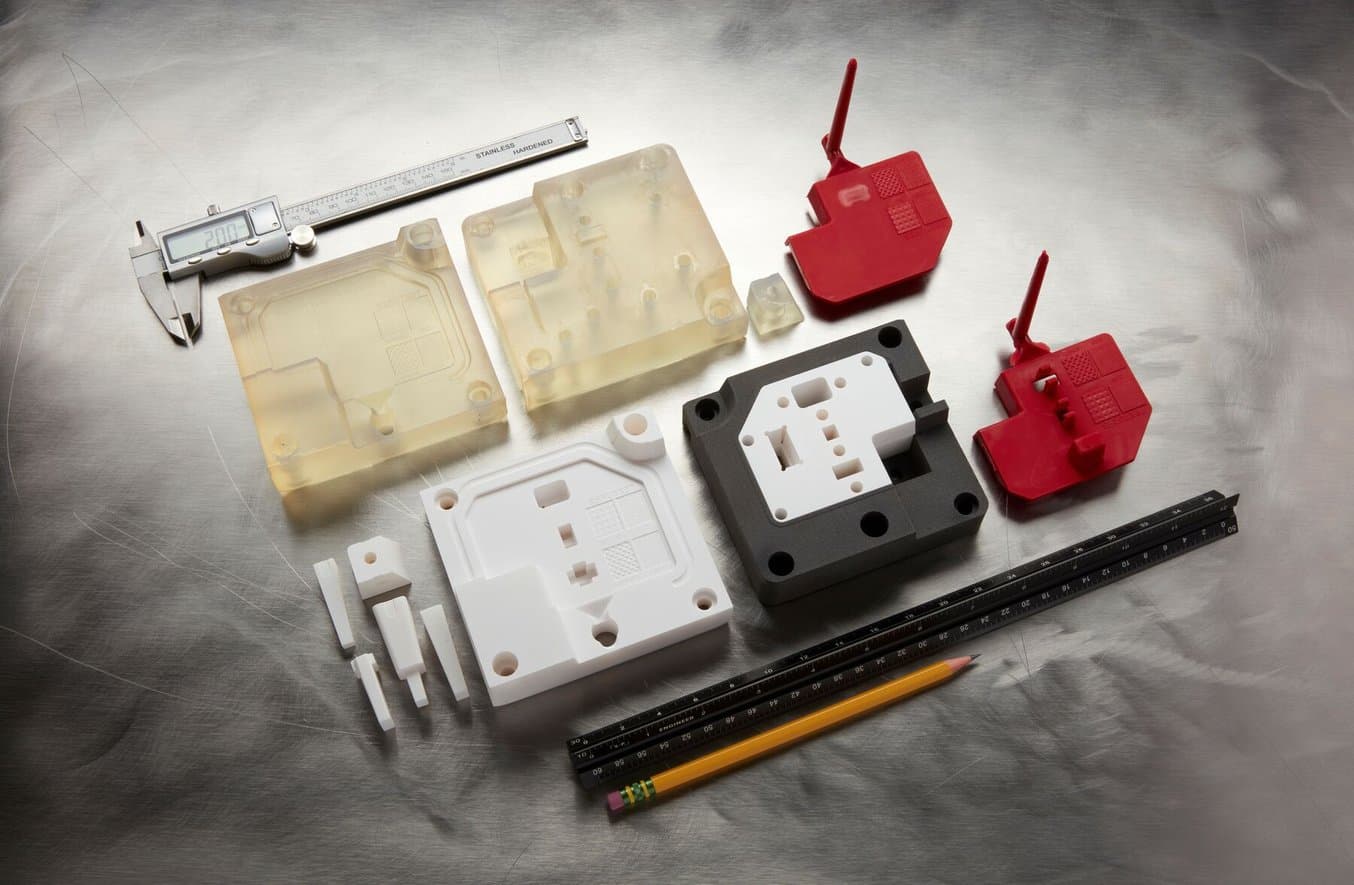

約10~1,000点程度の少量生産の場合、3Dプリント製の金型を使用すれば金属性の金型と比較して、製作時間と費用の双方を大きく圧縮することができます。また、ラピッドツーリングではその名の通り、生産と製品開発全般をアジャイル(高速)化することもできます。エンジニアや設計者は量産用の金属製金型を製作することなく、実際の材料を用いた機能確認用プロトタイプや小ロット生産の最終部品を生産し、材料の検証や設計調整による反復検証を高速かつ低コストで実施できます。

光造形(SLA) 方式3Dプリントは、鉄やアルミ製の金型を機械加工による削り出しで製作するよりもコスト効率の高い代替策として普及しています。SLA方式での3Dプリント品は、FDMなど他の方式での造形物とは違い、完全な等方性を備えて造形されます。0.45MPaの負荷に最大238℃まで耐える荷重たわみ温度を備えたFormlabsのHigh Tempレジンのような材料を使えば、射出成形の熱や圧力にも十分に耐えることができます。

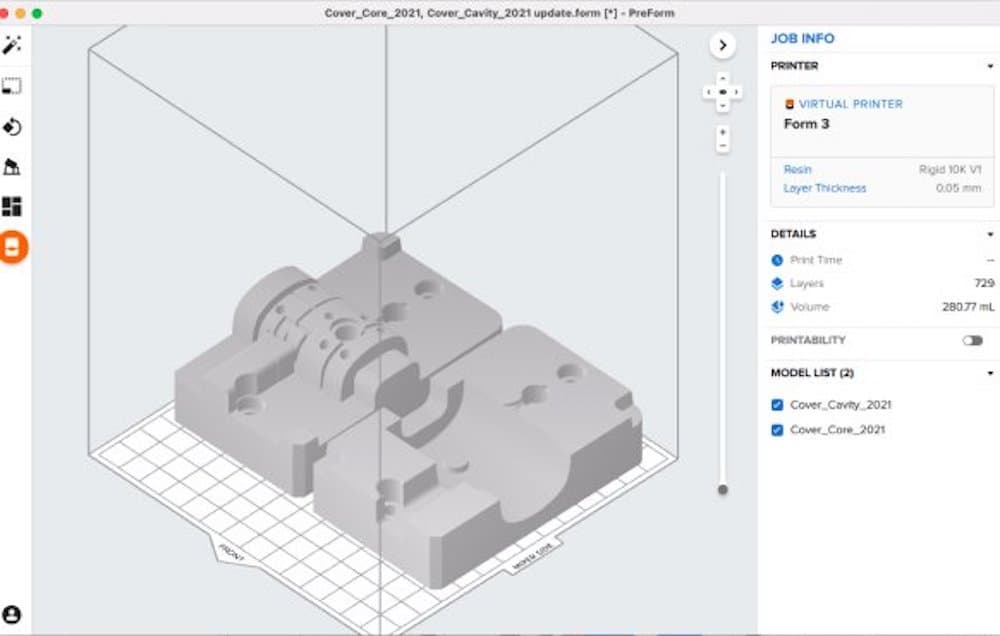

中国・深圳に本拠を置く委託契約メーカーMultiplusでは射出成形用金型の製作に、ガラス分を多く含み高い耐熱性をもつRigid 10K ResinレジンとSLA方式3Dプリンタ Form 3を導入して以降、約100点のパーツを射出成形する小ロット生産工程を、4週間から僅か3日まで、90%近くも短縮することができています。

3Dプリント製金型を使って射出成形したABS製コントロールボックス用筐体

3Dプリントした型を使った少量高速射出成形(英語)

FormlabsWebサイトでは3Dプリント製の金型で射出成形を行う際のガイドラインを詳述したホワイトペーパーや、実際にこの手法を導入しているBraskemやHolimaker、Novus Applicationsのケーススタディをダウンロードいただけます。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

500から10,000点の製造を行う中規模生産プロジェクトの場合は、アルミ製の金型を機械加工で製作しても金型製作の固定費を削減することができます。アルミであれば鉄と比較して5倍から10倍早く機械加工が可能である上、使用期間中の劣化も軽微なものであるため、製作期間の短縮とランニングコスト削減を同時に実現できます。また、アルミニウムは鉄に比べて熱伝導率が高いため冷却回路の必要性が低く、金型設計を簡素化しつつ早いサイクルで成形作業を回し続けることができます。

熱成形

熱成形は真空成形や加圧成形等に代表される、加熱した樹脂製シートを成形する様々な成形方法の総称です。熱成形では様々な熱可塑性材料や複合材料を用いて製品を生産することができます。

熱成形用の金型製作には、既に多くの企業がSLA方式3Dプリントを利用しています。特に小ロット品やカスタム品、試作品の設計において、低価格・短納期を実現できるという理由です。また、3Dプリントでは金型の形状がどれだけ複雑であっても問題になることはなく、より大きな自由度をもって金型を設計できる点もメリットとなります。小型の金型製作にはデスクトップSLAプリンタForm 3+ が、最大335×200×300mmまでの大きな金型製作には大型SLAプリンタForm 3Lのご使用をおすすめします。

製品開発会社のGlassboardは、Draftレジンの造形スピードを活用し、金型やヘルメット外郭、パッケージ類等のポリカーボネート製品の試作品製作を高速化しています。同社はこの方法で、従来の製作方法では難しい複雑な形状をもつ金型や、金型内全面をより確実に真空引きするための細かな形状調整や穴あけ等も簡単に行えるようになりました。

製品開発会社のGlassboardは3Dプリント製の金型を用いてヘルメット外郭やパッケージ等のポリカーボネート製品の試作品を熱成形で製作している。

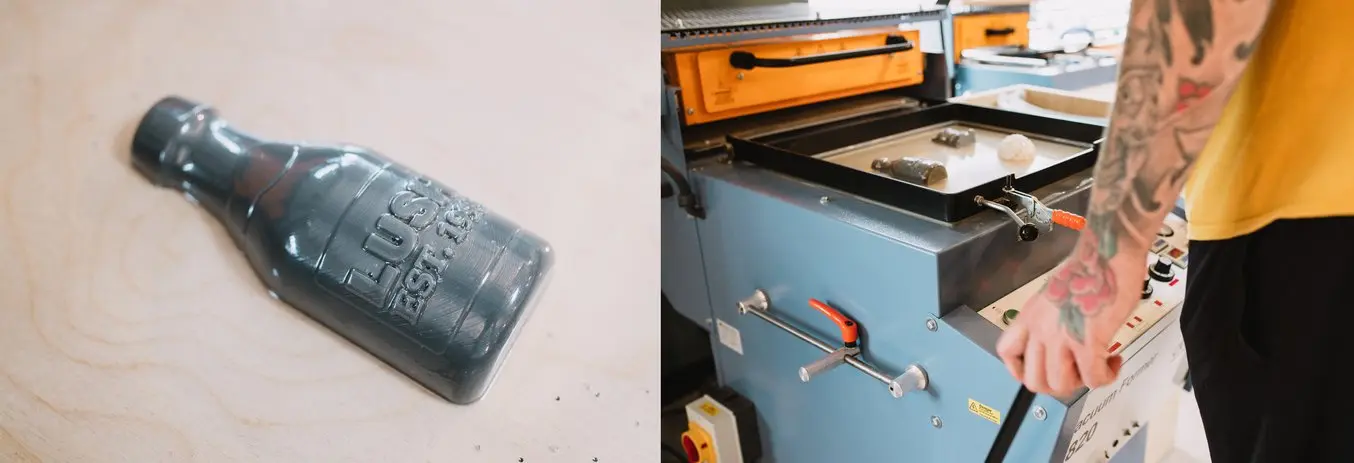

コスメメーカーのLUSHでは以前、自社の人気商品のマスター原型を手作業で製作していました。しかし最近になって同社は高精細なテクスチャがデザインされた真空成形用の金型を、3Dプリンタで製作するようになりました。同社はアイデアを24時間以内に形にするというポリシーを打ち立て、毎年1,000を超える新しいデザインをテストしています。

LUSHは真空成形用のマスター原型を内製の3Dプリントで製作する。

3Dプリントによるラピッドツーリングは、カスタム品や多品種小ロット品を高いコスト効率で生産するには理想的な手段と言えます。3Dプリント製の金型を使った真空成形の例としては、他にも歯列矯正用の透明アライナー等があります。

歯科矯正の透明アライナー製作では3Dプリント製モデル上に真空成形や圧力成形を行う方法が一般的となっている。

炭素繊維等の高機能複合材は、3Dプリント製の金型上に手作業で積層することも可能です。3Dプリンタの中でも最も滑らかな表面と高い精度をもって造形が行えるSLA方式3Dプリンタは、このハンドレイアップ成形の型にも活用いただけます。

ベルリン工科大学の学生フォーミュラチームは、3Dプリント製の成形型に炭素繊維部品を手作業で塗り重ねて競技車両用の部品を製作しています。Tough 1500レジン製の成形型は、レイアップ成形を行う上で十分な強度と支持力を備えるだけでなく、炭素繊維の硬化後に型から部品を簡単に取り外せるだけの十分な柔軟性もあり、デザインの自由度という点にもメリットがあります。

ステアリングホイールのフロントハウジング部品の3Dプリント製成形型と脱型した炭素繊維製品。

3Dプリント製の成形型で炭素繊維製パーツを製作する(英語)

複合材での金型製作時の設計ガイドラインや、炭素繊維部品製作時のプリプレグや手作業での積層工程を手順ごとに解説した資料をお求めの方は、こちらのホワイトペーパーをご覧ください。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

オーバーモールド成形とインサート成形

3Dプリント製の金型によるラピッドツーリングは、樹脂やシリコン、ゴム製品の生産やインサートや内部機器のオーバーモールド成形にも活用できます。

GoogleのATAPチームは工場での初期段階のツール調整にオーバーモールド成形製の電子部品の代替品として3Dプリント製品を採用した。

Google Advanced Technology and Projects(ATAP)ラボのデザイナーチームは、3Dプリントとインサート成形を導入することで、テスト期間を3週間から僅か3日間まで短縮し、10万ドル以上のコスト削減を実現しました。Google ATAPチームは高額な電子部品をサプライヤーから買い入れるのではなくテストパーツを3Dプリントした方が、製作時間もコストも大きく削減できることを発見しました。

また、米ブルックリンに本拠を置くスタートアップ企業、Dame Productsは健康関連グッズのデザインを行っています。同社はシリコンインサート成形を採用し、顧客向けベータ版試作品の内部装置を封入しています。Dame Productsの製品は、肌に無害で鮮やかな色彩のシリコンで包まれた複雑な人間工学形状をしています。

Dame Productsはシリコンインサート成形で顧客向けベータ版試作品の内部装置を封入している。

同社のエンジニアたちは、3~4つの3Dプリント製金型を駆使して1日に数十点の装置をインサートおよびオーバーモールド成形で試作しています。試作品のシリコンゴムを硬化させている間に次の試作品を脱型して次の充填の準備をすることができ、脱型した試作品の仕上げや洗浄作業も同時進行で行えます。顧客が試作品を試した後に同社に返却されると、その試作品は漂白された後シリコン部が除去され、内部装置は別の新しいベータ版試作品に再利用されていきます。

プロダクトデザインのための3Dプリント製シリコン注型製作ガイド(英語)

本ホワイトペーパーでは、OXO、Tinta Crayons、Dame Productsの3社におけるオーバーモールド成形や加圧成形等のシリコン注型製作方法を事例を交えてご紹介します。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

圧縮成形

3Dプリントによる圧縮成形用金型のラピッドツーリングは、熱可塑性プラスチック、シリコン、ゴム、そして複合材製品の製造に採用されています。小型から中型サイズのパーツを試作する場合、3Dプリントは最も安価かつ高速な金型製作方法です。試作品をテストした後CADソフトウェアで設計を微調整し、再度試作を行ってまた検証するという反復検証サイクルも遥かに高速に回すことができます。3Dプリント製の圧縮成形金型は主に、熱を使わない圧縮成形用金型に使用されます。

キッチン用品ブランドOXOの商品開発チームは、3Dプリント製の金型による圧縮成形で2分割したシリコン部品を製作してガスケット等のゴム部品を試作するという形で3Dプリントを活用しています。

圧縮成形用の金型も3Dプリントなら高速かつ安価に製作できる。

鋳造

エンジニア、デザイナー、ジュエラー、ホビイストらは、間接または直接インベストメント鋳造、ピューター鋳造、砂型鋳造等の金属鋳造方法と3Dプリント製の原型を組み合わせる、あるいは3Dプリント製の鋳型に金属を流し込むことで、3Dプリントのスピードと柔軟性をフルに活用することができます。3Dプリントによるラピッドツーリングで製作された金属鋳造品は、従来の鋳造の数分の一の短時間かつ金属3Dプリントより遥かに安いコストで製造することができます。

光造形(SLA)方式3Dプリンタには鋳造に対応した高精細材料が豊富にあり、従来型の鋳造方法に比べ、金属部品をデザイン上の制約なく、低コストかつ短時間で製作することができます。

従来、インベストメント鋳造のパターン(原型)はワンオフ品や少量だけを作る場合は、手彫りか機械加工で作られていました。例えばジュエラーが3Dプリントで原型を直接製作できるため、他のプロセスでよくあるデザインや時間の制約を受けることはありません。

3Dプリントによるリングの原型と実際に貴金属で鋳造したリング。

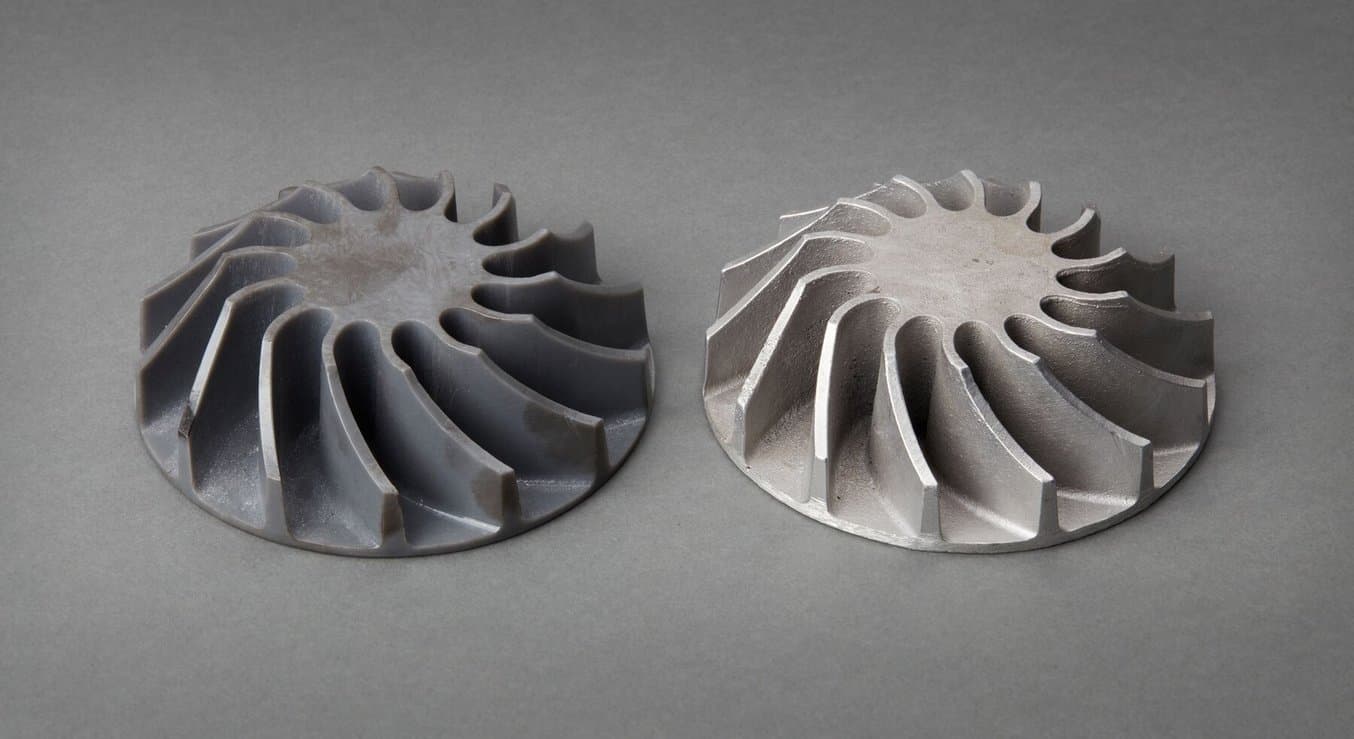

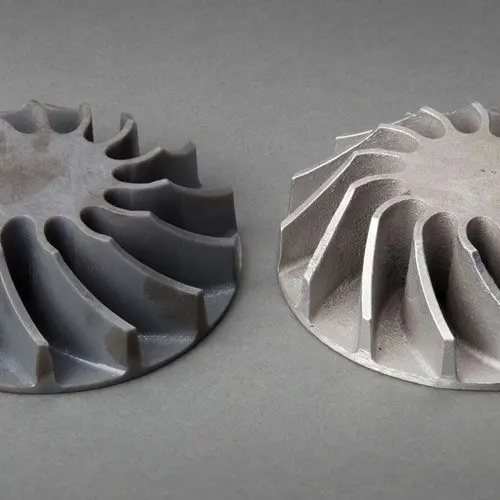

砂型鋳造の場合も、インベストメント鋳造同様に原型を3Dプリントで製作できます。木材等の古くから用いられる材料に比べ、3Dプリンタでは非常に複雑な形状が表現でき、デザインからそのまま実際の鋳造が行えます。

また、3DプリントではHigh Temp ResinレジンやRigid 10K Resinレジンといった高い耐熱性をもつレジンを材料として金型を直接3Dプリントすることも可能で、ピューター鋳造用の金型も同様の方法で製作できます。

Grey Resinレジンで造形した原型とアルミを砂型で鋳造した完成品。

3Dプリントでの金属製品製造(英語)

本ホワイトペーパーでは、3Dプリントによる原型製作の設計ガイドラインと、手順ごとの直接および間接インベストメント鋳造、そして砂型鋳造のプロセスを解説しています。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

ジュエリー用3Dプリントパターンの鋳造についての概要(英語)

鋳造に対応した光硬化性樹脂によってジュエラーの製作方法は変わりつつあります。本ホワイトペーパーでは、Formlabsの3Dプリンタを使って高級ジュエリーのピースを鋳造する方法を解説します。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

鋳造は、金属以外にも医療機器やオーディオ機器、食品安全といった用途でシリコンやプラスチック製品の製造にも広く用いられています。

医療器具メーカーのCosmは、骨盤底障害を持つ各患者に合わせて個々にデザインされたペッサリーを製造しています。同社はSLA方式3Dプリンタで金型を製作し、その中に医療用の生体適合性シリコンを流し込んで製品を製造しています。3Dプリントによるラピッドツーリングにより、同社は従来のツ―リングに要した高額なコストを掛けることなくこれらのカスタム品を製造しています。

シリコン鋳造で製造する個々の患者専用にデザインされたペッサリー。

また、耳型が3Dプリントで製作できるようになったことで、補聴器や防音用イヤーマフ、カスタムメイドのイヤホン等、オーディオ分野にも革命的な進歩をもたらしています。デジタルマニュファクチャリングは、従来の金型製造方法よりも品質管理や精度調整がしやすいため、エラーや作り直しの回数を大きく減らすことができる点にメリットがあります。

シリコン製耳型からのカスタムイヤーピース製作手順。

カスタムイヤーピースを3Dプリントで製作する(英語)

本ホワイトペーパーでは、Formlabs 3DプリンタとClearレジンでシリコン製のカスタムイヤーピースを安価で製作する手順を解説しています。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

板金加工(メタルシート成形)

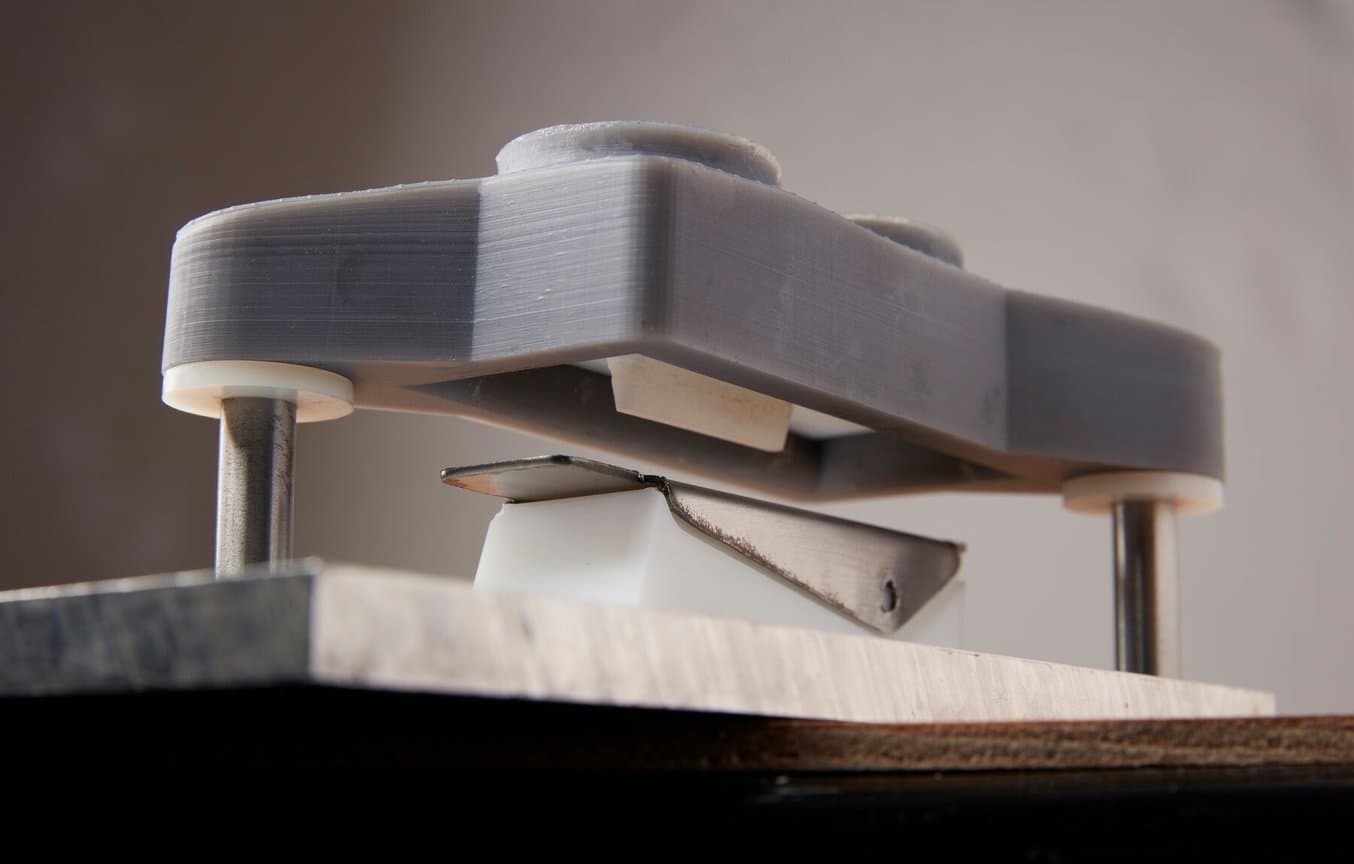

3Dプリントによるラピッドツーリングは、板金加工にも興味深い好影響を与えます。その高い精度と滑らかな表面に特徴があるSLA方式3Dプリンタでは、高い再現性をもって高精度なツールを製作できるだけでなく、様々な機械的特性をもつ豊富な材料ライブラリから用途に合わせたレジンを選定することで、理想的な成形品を製造することができます。SLA方式のレジンはどの方向から負荷を受けても同じ強度を発揮する等方性を備え、負荷に晒された時の安定性の面でも他の3Dプリント材料よりも優れています。樹脂製のダイを使用した場合は金属のようにシートに痕が残らないため、樹脂製の金型製作では研磨作業を省くことができます。

個別に3Dプリントで製作された交換用ブレードガード成形用の上型と下型。

このメカニズムは通常の板金加工プロセスとよく似ていますが、その違いは上型と下型で構成される2分割の金型の設計と、製作方法が3Dプリントであるという点です。このケースでは新しいシートを上下の型の間に挟み、油圧プレス等の成形装置でプレスして成形を行っています。

3Dプリント製ダイを使ったラピッドツーリングによる板金加工(英語)

本ホワイトペーパーでは、SLA方式3Dプリント製のダイによる板金加工の可能性を検証・実証しています。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。本資料の内容についてのお問合せは[email protected]までお問合せください。

ラピッドツーリングでの金型製作方法

ラピッドツーリングで最も広く活用されている製作方法は、3Dプリントと機械加工です。3Dプリントと機械加工、どちらが向いているかの判断は、用途や製造工程、生産量といった諸条件が基準となります。ここではそれらの条件に基づいて、この2つの製作方法を比較してみましょう。

3Dプリント

3Dプリントは、幅広い用途のラピッドツーリングを最も安価かつ短期間で行える方法です。本記事の事例で見てきたように、直接的なラピッドツーリングでも間接的なラピッドツーリングでも、様々な方法で3Dプリントを活用し、従来の製造方法に使用する金型や治具等を作ることができます。

3Dプリントにも様々な造形方式がありますが、SLA方式は最も幅広い用途のラピッドツーリングに活用できる方式です。SLA方式での3Dプリント品は、高精度で高い水密性も備え、金型に不可欠な滑らかな表面に仕上がるため、金型や原型の形状が複雑で細かなデザインであっても正確に造形することができます。

3Dプリントによるラピッドツーリングは少量生産の射出成形に非常に適している。

SLA用高機能材料は、迅速・手軽に数百から数千のパーツを製造する強く、滑らかで高精細な金型や原型の製作作業にも簡単に導入できます。

SLA方式3Dプリンタは誰でも簡単に操作できるため、ラピッドツーリング内製化も短期間で軌道に乗せることができる。

ラピッドツーリングの内製化は、SLA方式3Dプリントを導入することで、かつてないほど簡単になっています。3Dプリンタ自体も安価で導入できる上、その操作は非常に簡単です。こうした環境を社内に整備すれば、ラピッドツーリングを24時間以内に完成させ、設計の反復検証を他のどのプロセスよりも高速で実施できるようになります。

機械加工

機械加工は、従来型のツーリングやハードツーリングの最も一般的な製作方法と考えられています。また、その機械加工によるラピッドツーリング手法も開発されています。ラピッドツーリングを機械加工で行う場合、鉄やニッケル合金等の高耐久性の金属ではなく、アルミや樹脂ブロック、木材等を材料にするのが一般的です。

3Dプリント製の金型に比べ、軟質材料を切削して作られた金型はサイズの大きな金型やシンプルな形状の金型では非常に効率的である一方、設計が複雑になってしまうとコストも労力も大きくなってしまいます。アルミ製の金型は耐久性が高く、一般的に少量から中規模の生産、特に射出成形に使用されます。

3Dプリンタと比較すると、工作機械は高額で、習熟したオペレータが必要で、内製化には複雑なオペレーションを構築しなければなりません。特に1回限りのワンオフ品に試作を繰り返す反復検証が必要になった場合には、機械加工のラピッドツーリングではこの点が問題になってしまいます。そのため多くの企業では外部委託という形で機械加工によるツーリングを行っていますが、外注の場合は2-3週間の製作期間が必要となり、ラピッドツーリングの「ラピッド(迅速)」という要素が薄れてしまいます。

ラピッドツーリングでの金型製作方法の比較

| 3Dプリントのラピッドツーリング | 機械加工のラピッドツーリング | |

|---|---|---|

| 製作方法 | 内製での金型製作と製品製造 | 外注での金型製作。製造も含め外注するケースも多い |

| 必要な設備 | 3Dプリンタ、製造設備(小型射出成形機や熱成形機等) | - |

| 材料 | 3Dプリント用樹脂材料 | アルミや樹脂、または木材の切削用材料 |

| 金型製作コスト | $ | $$-$$$ |

| 製品製造完了までの期間 | 1日から3日間 | 1週間から4週間 |

| 最適な生産量 | 500点未満 | 50-10,000点程度 |

| 用途 | 試作品製作 検証用の試験生産 カスタム品生産 短期または受注生産 量産用金型製作前の試験生産 | 検証用の試験生産 短期または受注生産 量産用金型製作前の試験生産 |

3Dプリントによるラピッドツーリング活用法

ラピッドツーリングは、従来の様々な製造方法にそのまま統合できる手法です。成形方法によって工程は異なるものの、一般的には以下のような手順で行われます。

1. 金型の設計

金型または原型をCADソフトウェアで設計します。

2.3Dプリント

用途に最適な材料を選定し、造形します。Formlabsでは、様々なラピッドツーリングに対応するSLA方式3Dプリンタ材料を豊富に取り揃えています。

3.製品の製造

ラピッドツーリングには、3Dプリント製の金型をそのまま成形機に設置して製品を製造する直接ツーリングと、まずマスター原型を3Dプリントし、そこから金型を製作する、または機械加工で金型を製作し、それを使って製品製造を行う間接ツーリングに大別されます。

4. 後加工

目標水準の品質を満たすため、必要な後加工を行います。

ラピッドツーリングを導入する

3Dプリントによるラピッドツーリングを従来の製造方法に導入することで、高速化を実現しつつ柔軟性と拡張性をもたらし、更にコスト効率を向上させ、製造プロセスを強化することができます。高速化により生まれた余裕を量産前の製品設計と選定材料の再検証等、更なる品質向上に活用したり、あるいはカスタム品や少量生産品を迅速に生産することが可能となります。

具体的なワークフローやガイドライン、実際の事例等を詳述したホワイトペーパーをFormlabsのWebサイトからダウンロードいただき、是非お客様の業務にお役立てください。Formlabsのエキスパートは、いつでもお客様からのご相談をお待ちしております。