ラピッドプロトタイピングは、3Dデザインから物理的なパーツやアセンブリを迅速に製作する技術・手法の総称です。ラピッドプロトタイピングにより、エンジニアやデザイナーはコスト効率の高いスピーディーなワークフローで、デジタルデザインと物理的な試作品を何度も往復しながら、より優れた実製品を作り上げることができます。

Formlabsの3Dプリンタのようなラピッドプロトタイピングツールを使用すれば、誰でもアイデアを形にしてコンセプトを検証でき、実際の製品に近い外観と動作を備えた高精度な試作品へと進化させることが可能です。特に3Dプリントによる試作品の製作はコスト効率に優れ、短期間かつ低コストで数多くの試作品を作り出せます。

本ガイドでは、大手企業が実際に行ったラピッドプロトタイピングの事例を紹介し、ラピッドプロトタイピングの基本や活用方法、さらに3Dプリントを活用して迅速かつコストを抑えながらプロトタイプを開発する方法を学びます。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

ラピッドプロトタイピング vs プロトタイピング

プロトタイピングは製品開発プロセスに不可欠ですが、従来はボトルネックとなることが多々ありました。

プロダクトデザイナーやエンジニアは、簡易的な概念実証用モデルを基本的なツールだけで作ることはできますが、機能検証用試作品や生産品質レベルのパーツを作る際、多くの場合は実製品と同じ工程を使用しなければなりません。射出成形などの従来の製造工程では、金型製作や設備のセットアップにかかるコストが高いため、少量生産やカスタム仕様の試作品を作る場合には非常に高額になってしまいます。

一方のラピッドプロトタイピングは、企業がアイデアを現実的なコンセプトモデルに昇華し、実製品同様の外観と機能を備えた精密な試作品を製作し、さまざまな検証プロセスを経て製品化・量産を開始するまでの一連の製品開発プロセスを高速化します。

ラピッドプロトタイピングを使うことで、デザイナーやエンジニアはCADソフトウェアで作成したデジタルモデルからこれまで以上に早くプロトタイプを作り出し、実際のテストやフィードバックを基に、頻繁かつ迅速にデザインを修正できます。

3Dプリントを活用したラピッドプロトタイピング

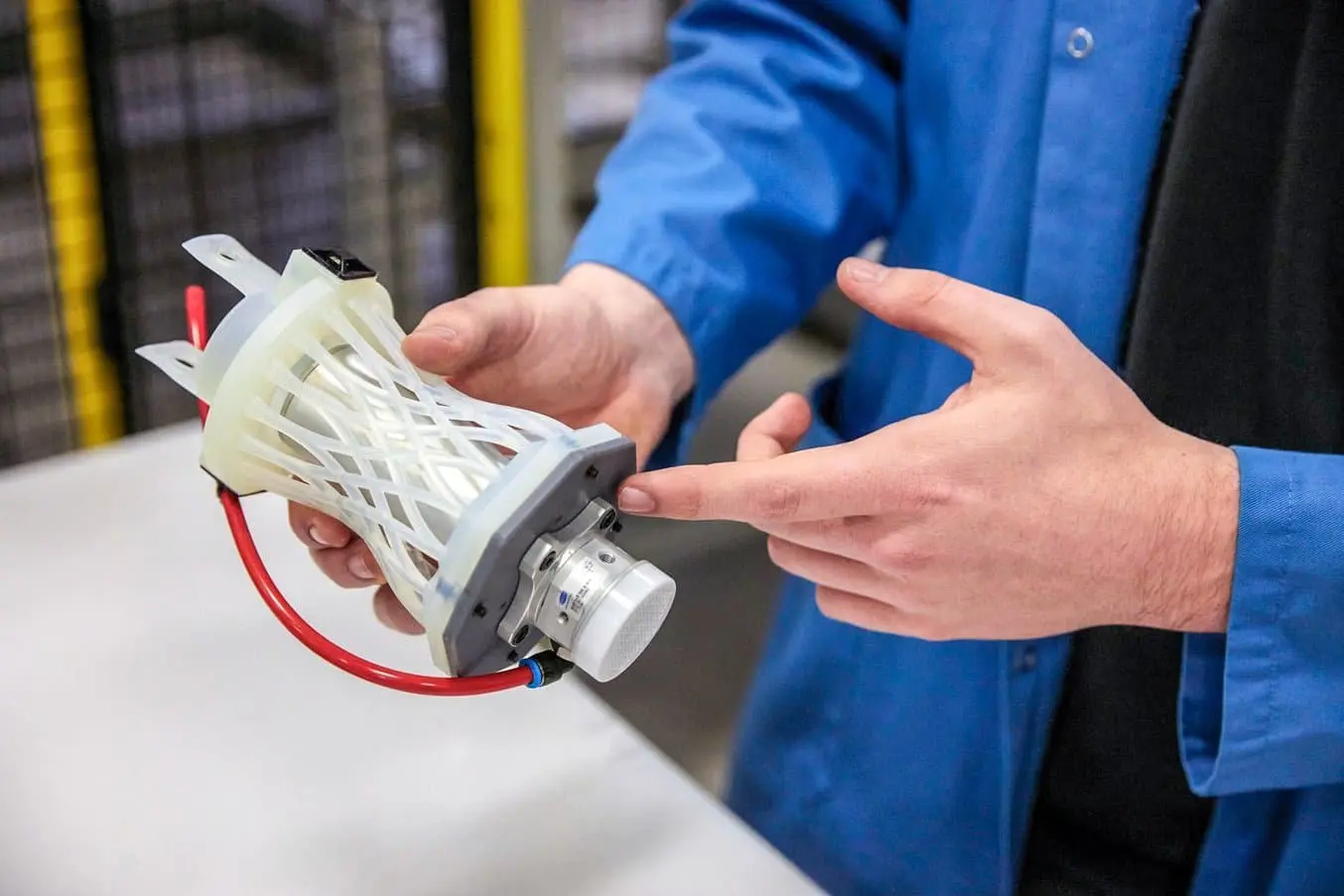

3Dプリントで製作されたロボットアームの試作品(左)と最終的なアセンブリ(右)。

ラピッドプロトタイピングは通常、部品やアセンブリの製作には従来の削り出し(サブトラクティブ)ではなく、材料を重ねる(アディティブ)積層造形が用いられるため、アディティブマニュファクチャリングや3Dプリントと同義語として使われるようになりました。

3Dプリントはプロトタイピングと非常に相性が良い手法です。形状の自由度が高く、金型も不要で、従来の製造方法で作られる多様な材料の機械特性に近いパーツを生み出せるからです。1980年代に登場した3Dプリント技術は当初、高額かつ複雑な仕組みのために大企業以外は導入が難しく、中小企業は専門業者に外注し、反復検証の結果を得るまで数週間待たなければなりませんでした。

3Dプリントを利用すると、デザイナーはデジタル設計と物理的な試作品を効率的に何度も往復しながら試作を重ね、製品を早く量産段階に持っていくことができる。

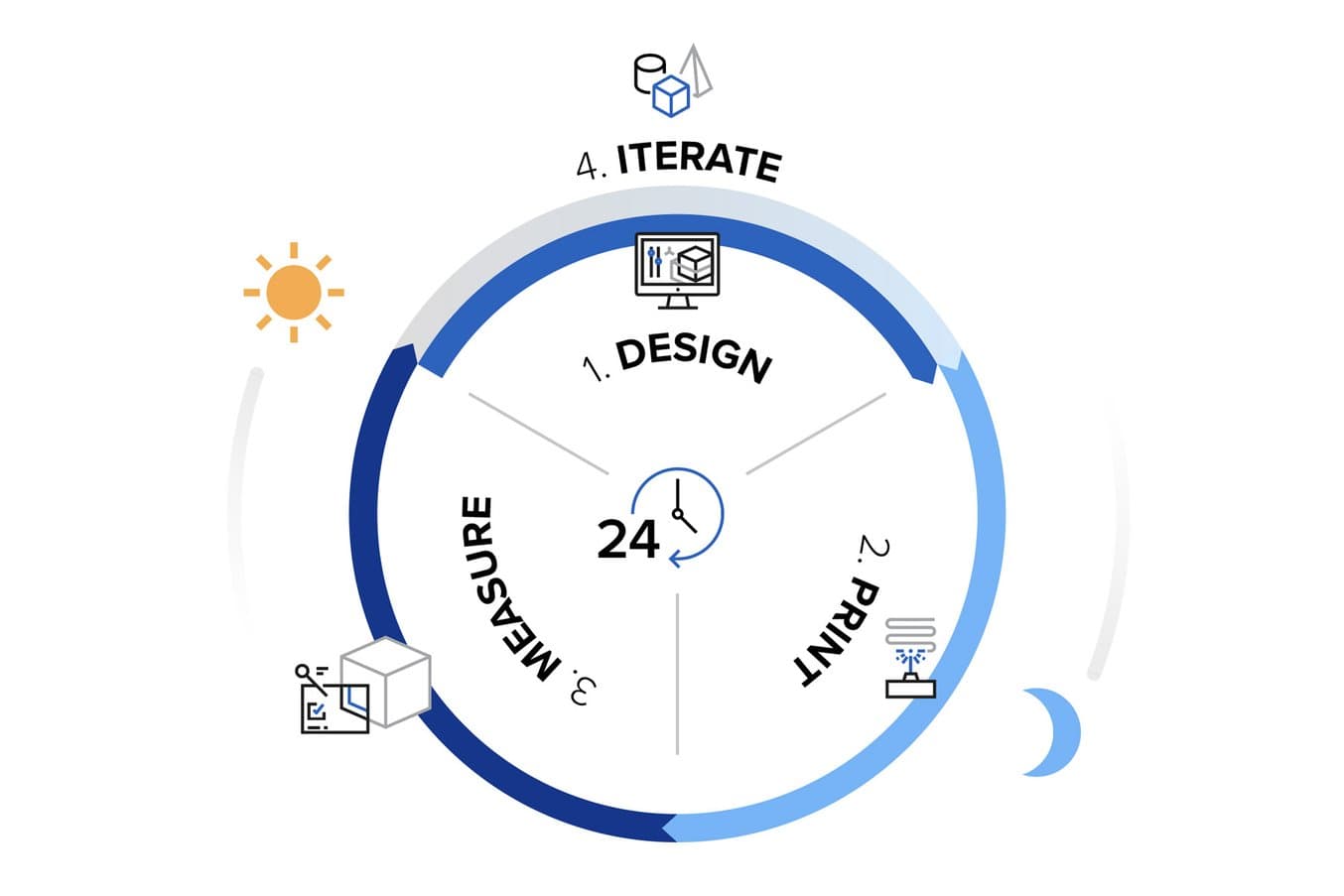

デスクトップ型やベンチトップ型の3Dプリンタが登場したことで現状が一変し、その普及は衰える様子を見せません。社内に3Dプリントを導入できれば、エンジニアやデザイナーはデジタルデザインと物理的なプロトタイプを繰り返し検証しながら、生産準備をより早く整えられるようになります。試作品を1日以内に作り上げ、実際の使用環境に基づくテストや分析から得られた結果を踏まえ、設計や寸法、形状、組み立て方法などを何度も検証できます。最終的には、ラピッドプロトタイピングを活用することで競合他社より早く、より優れた製品を市場に投入することが可能になります。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

ラピッドプロトタイピングの利点

コンセプトの実現と探求を容易に

ラピッドプロトタイピングを用いれば、初期段階のアイデアを短時間で実用レベルに近づける低リスクなコンセプト検証が可能となります。デザイナーはデジタル上のイメージだけでは得られない「見た目」と「触感」を把握しやすくなり、複数のコンセプトを並べて比較検討できます。

アイデアについての説明を効果的に

物理モデルを使うことで、デザイナーは同僚やクライアント、協力会社などに、画面だけでは伝わりにくいアイデアを分かりやすく共有できます。ラピッドプロトタイピングは明確かつ実用的なユーザーフィードバックを得やすく、ユーザーのニーズをしっかり把握したうえで設計を改良するために有効です。

Form 3 SLA 3Dプリンタで3Dプリントした腕時計の試作品と、その隣に並ぶ実製品用。

コストも時間も節約

3Dプリントの場合、高額な金型製作やセットアップが不要で、同じ装置でさまざまな形状のパーツを作ることができます。また、ラピッドプロトタイピングを内製化すれば、外注に伴う高コストや長いリードタイムを削減できます。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

設計を反復的に検証し、改良点を即座に反映

実製品に至るまでに、製品設計では何度もテスト、評価、改良を繰り返す必要があります。3Dプリントを活用したラピッドプロトタイピングなら、実際の試作品をより早く、かつ頻繁に作り直しできるため、この重要な試行錯誤プロセスを加速できます。

FormlabsのSLA光造形プリンタで製作されたピック&プレース式ロボットグリッパーを連続的に試作して反復検証した様子。

目指すべき理想は24時間の設計サイクルです。業務時間内に設計し、夜間に3Dプリントを行い、翌日には組み立てやテストを実施し、その結果をもとに設計を調整して、また繰り返すという流れです。

徹底的にテストして設計不備を最小化

製品開発では、設計上の不具合を早期に発見・修正することで、後工程でのコスト増大を防げます。

ラピッドプロトタイピングを活用すれば、外観や機能が実製品に近い状態で試作品を徹底検証できるため、生産段階で発生し得る使い勝手や製造上の問題を事前に減らせます。

ラピッドプロトタイピングの種類

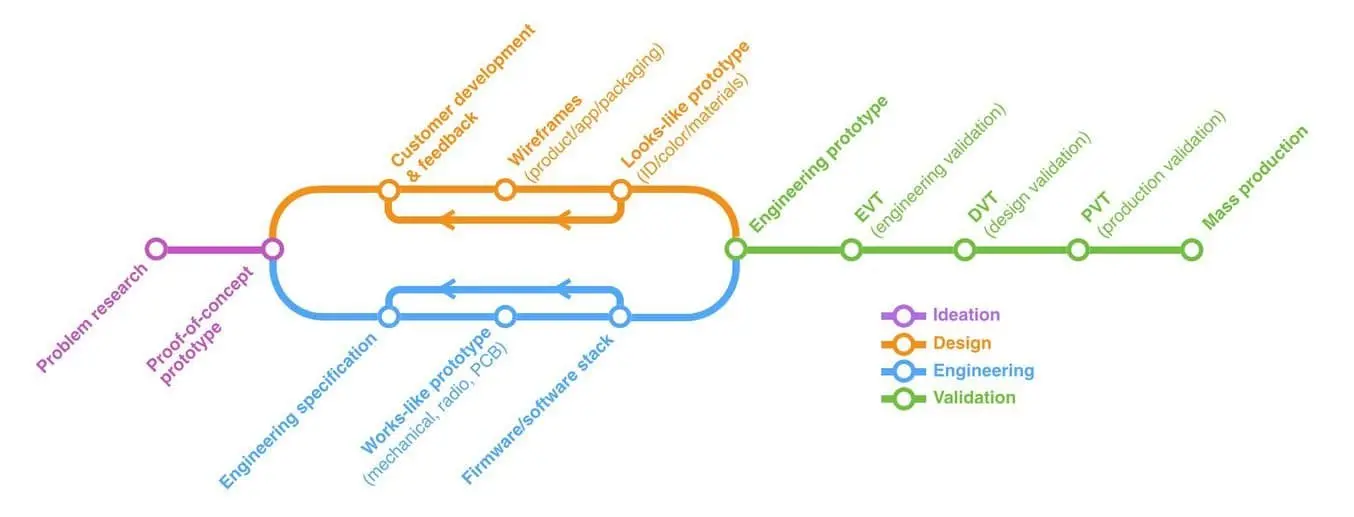

さまざまな技術と材料が存在するおかげで、ラピッドプロトタイピングは初期のコンセプトモデルからエンジニアリング、検証試験、量産までの製品開発全般を支援します。

ハードウェア開発プロセス(出典:Bolt Ben Einstein氏

)概念実証(PoC)用試作品とコンセプトモデル

コンセプトモデルまたは概念実証(PoC)用プロトタイプは、製品デザイナーがアイデアや仮説の有効性や製品の実現性を確認できるようにします。また、物理的なコンセプトモデルは、ステークホルダーへの説明や議論、あるいは低リスクの段階でアイデアを検証し、採択・棄却を判断するうえで大いに役立ちます。

PoCプロトタイピングは製品開発の最初期段階に行い、この段階で作られる試作品には、次の開発ステージに進む前に仮説を検証するための最低限の機能が備わっています。

概念実証用のモデルはシンプルでよく、製品がどのように動くのかを模擬できれば試作品としての目的を果たす。たとえば充電スタンドのPoCなら、3Dプリントで標準USB充電ケーブルを接続できる筐体を製作できれば試作品として成立する。

コンセプトモデリングで重要なのはスピードです。物理モデルを作って評価が始められる前に、できる限り多くのアイデアを生み出す必要があります。この段階では、使い勝手や品質はそれほど重要ではなく、チームは既製パーツを多用しながら作業を進めます。

スイスのデザインコンサルティング会社Panter&Tourronのデザイナーは、SLA光造形プリントを用いてわずか2週間でコンセプトから展示レベルまで仕上げた。

3Dプリンタはコンセプトモデリングには最適なツールです。コンピュータ上のデータを短時間で物理試作品に変換できるため、追加のアイデアを素早く試せます。また、多くの工作機械とは異なり、デスクトップ型3Dプリンタはオフィスに設置しやすく、専用スペースをあまり必要としません。

外観確認用試作品

外観確認用試作品は実製品の見た目を大まかに再現しますが、機能面はまだほとんど備わっていない場合があります。目的は、完成品の外観イメージをより明確に把握し、ユーザーがどのように製品と関わるかを考えることです。外観確認用試作品を使えば、人間工学性やUI、ユーザーエクスペリエンスを検証し、本格的な機能開発に時間とコストを注ぐ前にイメージを固められます。

外観確認用試作品の開発はスケッチや発泡体、粘土モデルから始まり、そこからCADモデリングへと進みます。設計サイクルが進むにつれて、試作品はデジタルでのレンダリングと物理モデルを往復する形で改良されます。設計が固まってくると、工業デザインチームは実製品で指定した色や材料、仕上げ(CMF)を使って、実物に近い外観確認用試作品を目指します。

Form 2 SLA 3Dプリンタで作られた外観確認用試作品。カートリッジ配置のためのさまざまな案を検討中。

機能確認用試作品

一方でエンジニアリング担当チームは、機械・電気・熱系統のシステムをテストして改良するための試作品製作を別途進めます。これらの試作品は実製品と見た目が異なる場合がありますが、開発・検証すべき核心的な技術や機能が盛り込まれています。

多くの場合、こうした重要な機能はまず個別のサブユニットとして開発・検証され、その後単一のプロトタイプとして統合されます。サブシステムごとに機能を切り分けて開発することで責任範囲が明確になり、すべてをまとめる前にそれぞれの信頼性をしっかり高めることができます。

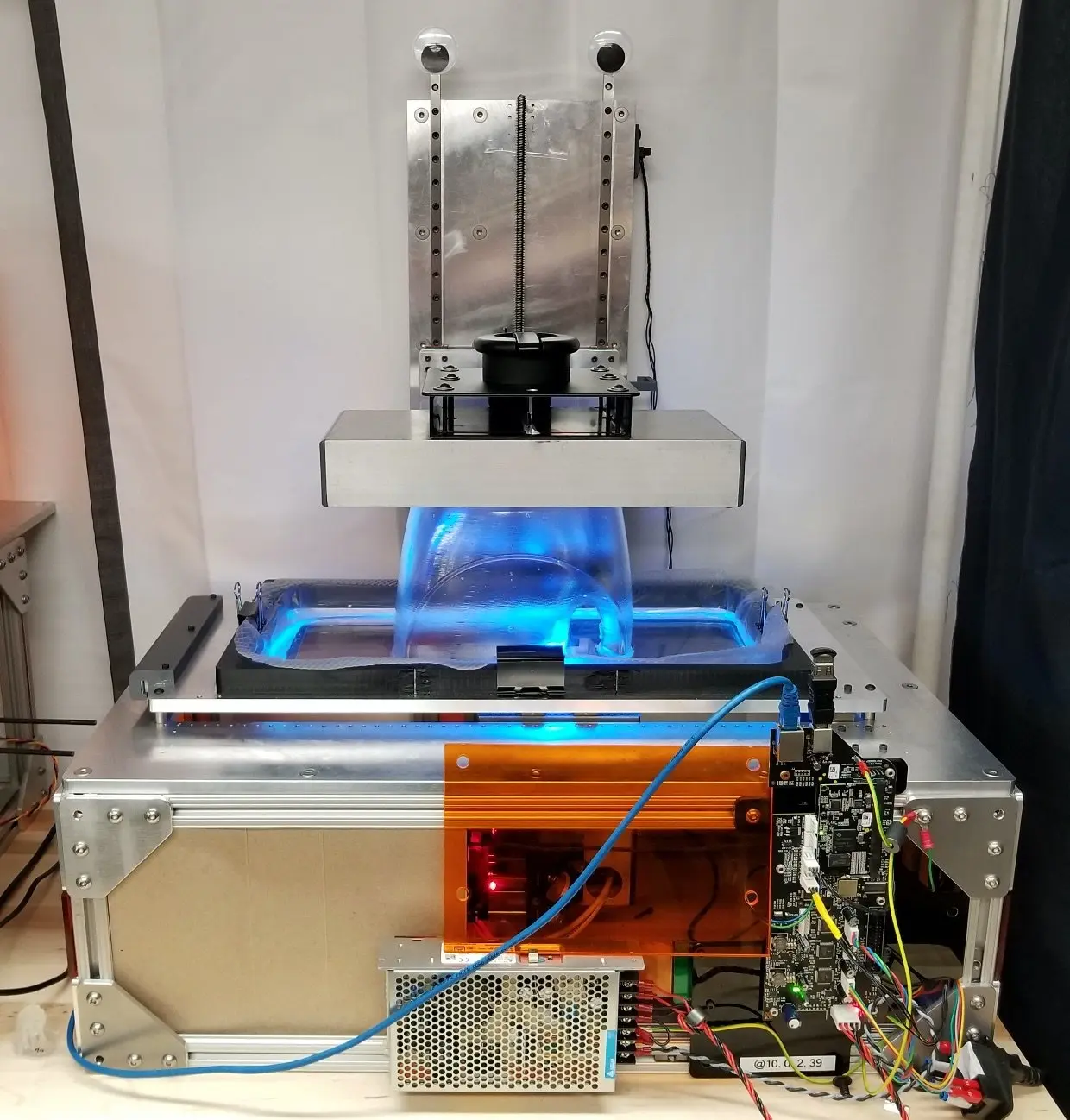

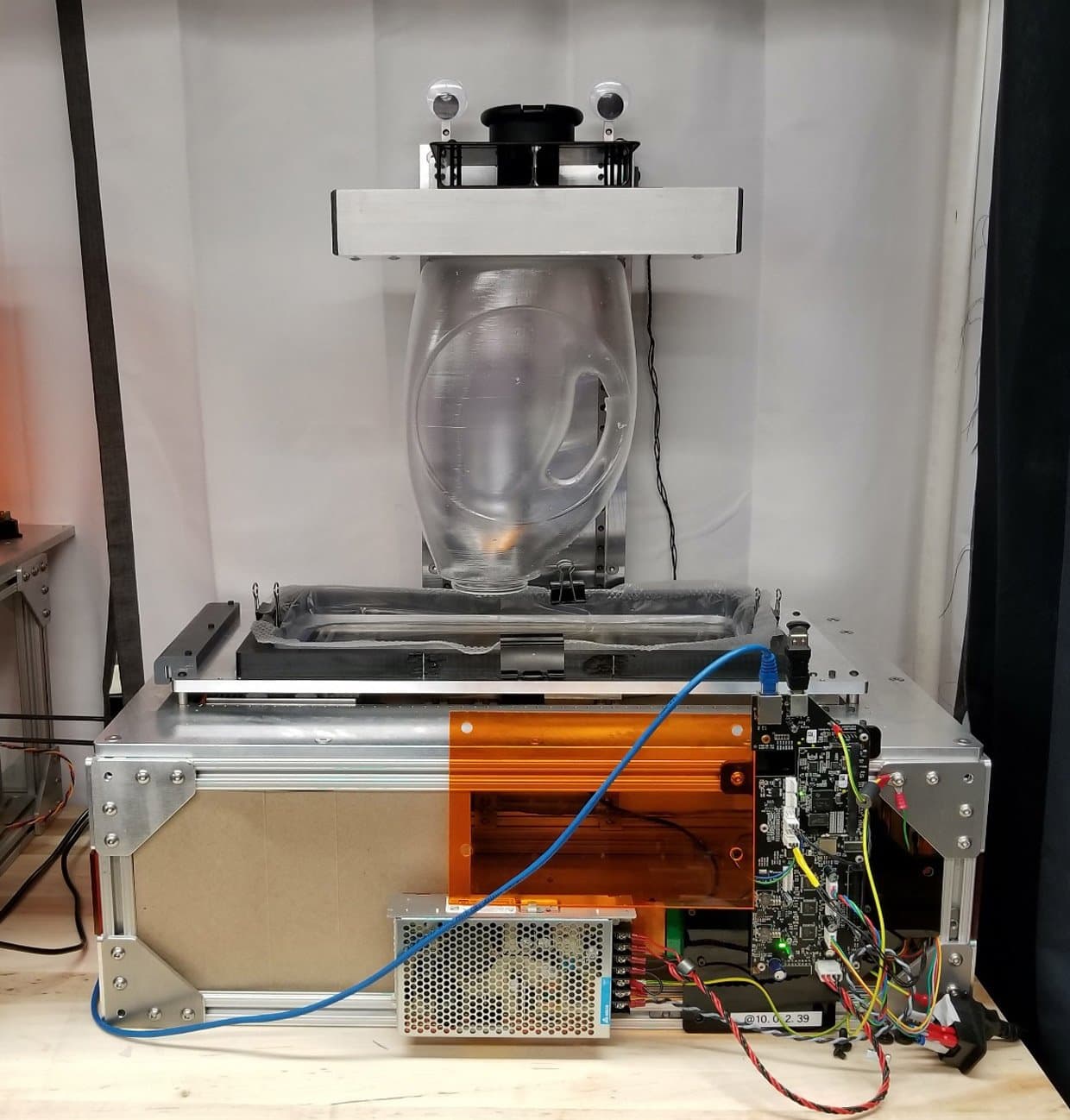

Form 3L大容量SLA光造形プリンタによる初期の機能確認用試作品。

エンジニアリング用試作品

エンジニアリング用試作はデザインとエンジニアリングが交わる段階で、製造性を考慮した設計(DFM)として最低限の要素を備えた商用製品の雛形といえます。この段階での試作品は、限定されたユーザーへのテストや、後工程での金型担当との打ち合わせ、初期の営業ミーティングのデモ用などにも活用されます。

ここではディテールが重要になってきます。SLA 3Dプリントを活用すれば、完成品にかなり近い精度の試作品を作りやすくなります。これにより、高額な金型投資や量産に移る前に、設計・フィット感・機能・製造適合性を確認し、変更のコストと時間を最小限に抑えられます。

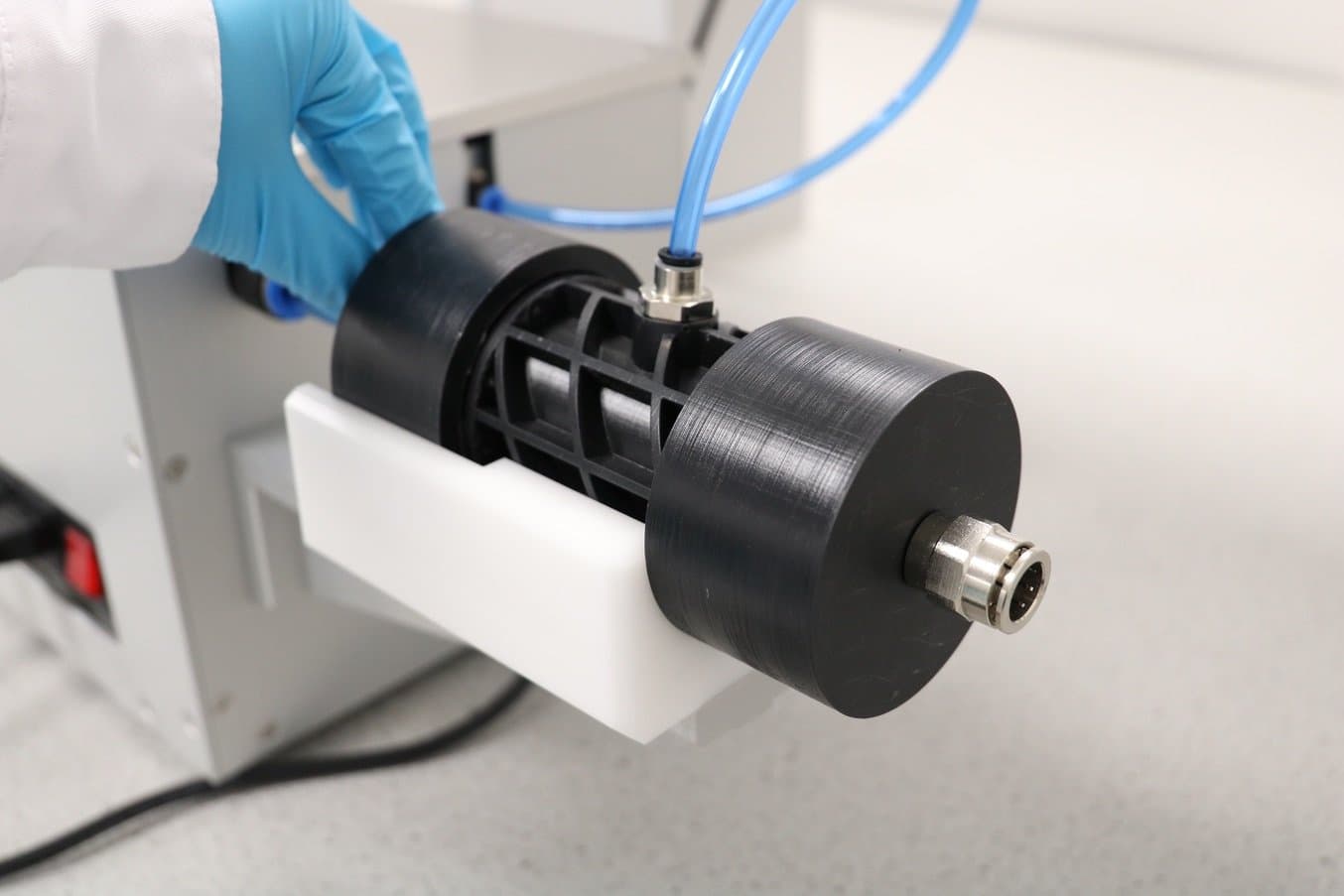

ダイビングカメラメーカーのParalenzは、海面下200メートル以上の深さでの試験に耐えうる機能試作品を3Dプリントで作り上げた。

高度な3Dプリント材料を使えば、射出成形などの従来工法とほぼ同等の外観や感触、材料特性を再現できます。細部やテクスチャ、ソフトタッチや滑らかな表面、剛性のある筐体、透明部品など、さまざまな特性を持つパーツを製作できます。後処理として、サンディングや研磨、塗装、電解めっきなどを施せば実製品に近い外観になり、ネジ山を切ることで複数部品を組み合わせたアセンブリも作れます。

Wöhlerのエンジニアは、剛性のある筐体とソフトタッチのボタンを組み合わせるため、複数の材料を用いて外観確認用と機能確認用を兼ねる水分計の試作品を製作。

エンジニアリング用試作品では、使用環境で実際に受ける負荷に耐えられるかなど、機能面・使いやすさの徹底検証が欠かせません。3Dプリントのエンジニアリング向けプラスチック材料なら、熱的・化学的・機械的ストレスに耐える高性能試作品を作れます。

24時間以内に射出成形を完了する方法とは?小ロット量産用の射出成形 101

本ウェビナーでは、射出成形でSLA光造形3Dプリント製型を使用してコストを削減し、製作期間を短縮し、より高品質な製品を市場投入する方法を解説します。

検証試験と製造

ラピッドプロトタイピングを使えば、少量バッチやカスタム仕様の一品物、サブアセンブリの試作品を作って、EVT、DVT、PVTなどの各検証段階で製造可能性をテストできます。

3Dプリントは、実際の量産工程を考慮した公差試験や、量産前の包括的な社内テスト・現場テストを容易にします。

3Dプリントで作ったラピッドツーリング(簡易金型)を射出成形や熱成形、シリコン成形などの従来工法と組み合わせることで、生産の柔軟性・スピード・拡張性・コスト効率を高められます。さらに、この技術を活用すれば、カスタム冶具や固定具を製作してテストを行い、一貫したデータを収集しながら機能検証や認証試験を簡単に進められます。

医療機器設計を専門とするCoalesceでは、社内テスト用の専用冶具をカスタム製作。

3Dプリントでは、生産が始まってからも設計を継続的に改善できます。ラピッドプロトタイピングツールを使えば、組立や品質保証プロセスを効率化する治具やツールを高速で作り、問題が起きても素早く対処しながら製品をブラッシュアップできます。

ラピッドプロトタイピング用ツールと手法

ラピッドプロトタイピングに使える3Dプリント

ラピッドプロトタイピングは実質的にアディティブマニュファクチャリングや3Dプリントと同義語になっています。3Dプリントには複数の方式がありますが、ラピッドプロトタイピングで主に使われるのはFDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式です。

FDM(熱溶解積層)方式

FDMは、熱可塑性フィラメントを溶融し、プリンタのノズルからビルドエリアに積層する方式で、熱溶解フィラメント方式(FFF)とも呼ばれます。

FDM方式は、ホビイスト向け3Dプリンタの誕生と共に一般消費者の間で最も広く活用されるようになった3Dプリント方式ですが、業務用のFDM 3Dプリンタもデザイナーやエンジニアに広く利用されています。

FDMはほかのプラスチック3Dプリント方式と比べると解像度と精度が低く、複雑な設計や繊細な形状を造形するのは苦手です。化学的・機械的研磨を行うことで、ある程度高品質な仕上げを行うことも可能です。一部の業務用FDMプリンタは水溶性サポート材を使用することで、こうした弱点をある程度カバーします。

FDMではABSやPLAなどの一般的な熱可塑性樹脂と、そのブレンド材料が使用可能です。より高性能な機種では、エンジニアリングプラスチックや複合材も扱えます。ラピッドプロトタイピング用途では、FDMプリンタはシンプルなパーツ(通常は機械加工するような部品)を製作する際に役立ちます。

SLA光造形

SLA光造形プリンタは、液体の光硬化性レジンにレーザーを照射し、光重合という化学反応を利用して硬化させることで造形します。SLA光造形は高精細で精度が非常に高く、使用できる材料も幅が広いため、3Dプリンタユーザーの間で最も広く活用されている方式の一つです。

SLA光造形方式は、光学特性や機械的・熱的特性を備えたレジンを取り揃えており、ラピッドプロトタイピングに最適。

SLA光造形はプラスチック系3Dプリント技術の中で最高水準の解像度と精度、細部再現度、表面の滑らかさを誇り、高い再現性が求められる外観確認用試作品や、厳しい公差を要する機能確認用試作品に適しています。

しかし、SLA光造形の最大の利点は、レジンの種類が豊富なことにあります。多くの材料メーカーが、標準的な熱可塑性樹脂や工学用・産業用樹脂に備わっている光学特性、機械的特性、温度特性に匹敵する高い特性を併せ持つ画期的なSLA用光硬化性レジンを幅広く開発しています。

Fast Modelレジンを利用すれば、SLA光造形方式はFDMより最大10倍も速くプロトタイピングを行える場合があります。

造形スピードの比較:ゲームコントローラー

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(3部品) | 10時間32分 | 2時間36分 | 造形:3時間52分(冷却:6時間52分) |

| アセンブリ x 5(15部品) | 52時間40分 | 13時間 | 造形:9時間38分(冷却:13時間47分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120μm、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100μm

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110μm

SLS(粉末焼結積層造形)

SLS(粉末焼結積層造形)方式は、高強度な機能部品が製作できることから、さまざまな業界のエンジニアやメーカーから信頼され、工業用途で最も普及しているアディティブマニュファクチャリング技術です。

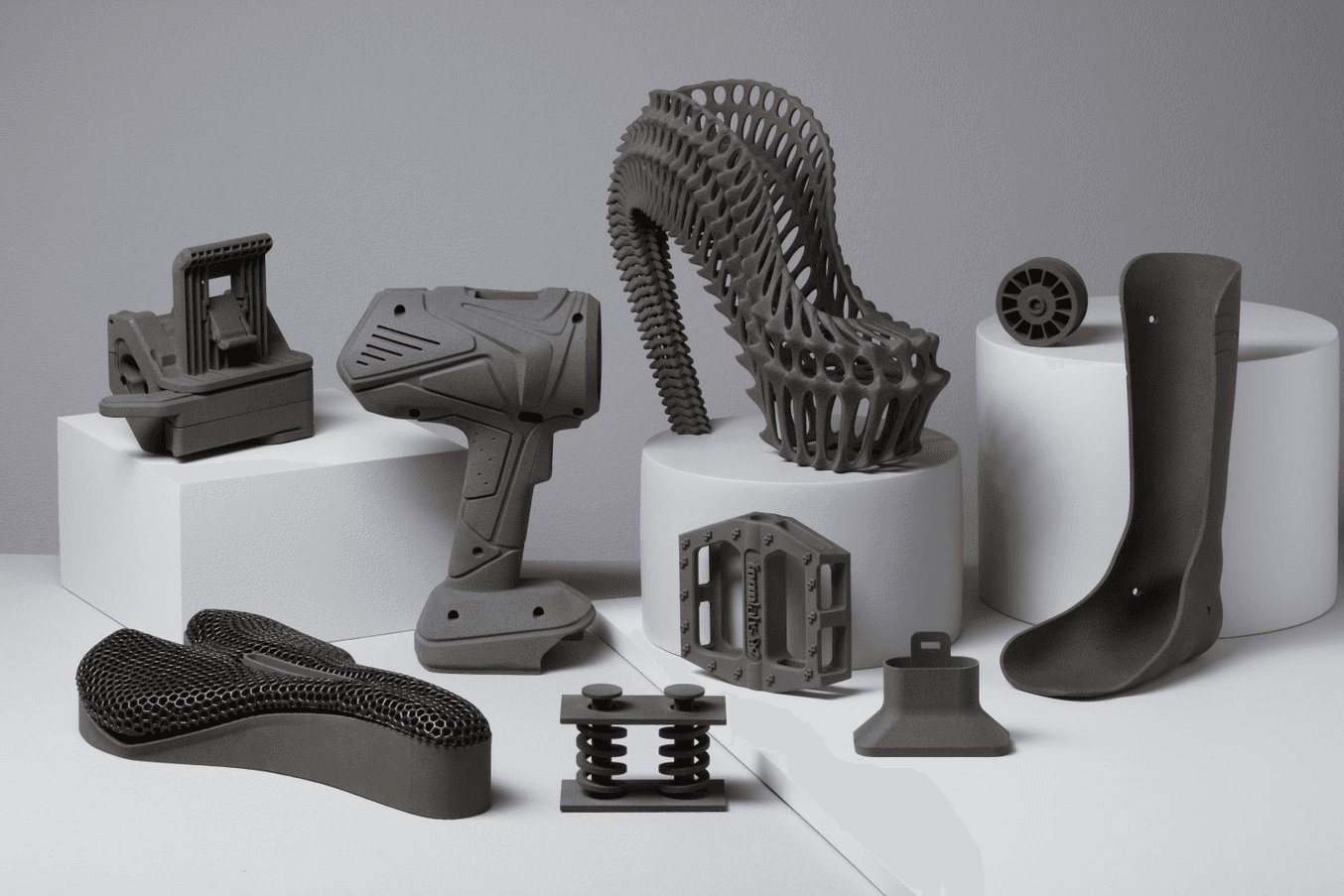

SLS 3Dプリンタは、高出力レーザーでポリマー粒子を焼結することで造形します。プリント中は未焼結パウダーが造形品を支えるため専用のサポート材が不要で、内部構造やアンダーカット、薄壁や凹面等、複雑な形状の造形に最適です。SLS方式で3Dプリントした造形品は射出成形品に匹敵するほどの高い強度など、非常に優れた機械的特性を発揮します。

SLS 3Dプリントは、過酷な機能テストを想定した強度の高い機能試作品やエンジニアリング用試作品を製作可能。

ラピッドプロトタイピングでは、SLS 3Dプリントは主に高い信頼性や強度が必要な機能確認用試作品やエンジニアリング用試作品(例:ダクトやブラケット)を作り、実地テストやユーザーフィードバックを得る際に役立ちます。

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

ラピッドプロトタイピング用CNCツール

コンピュータ数値制御(CNC)ツールはFDMやSLA、SLSなどとは異なり、サブトラクティブマニュファクチャリングに分類されます。プラスチックや金属、その他の材料の固まりを、切削、ボーリング、ドリル、研削などで除去しながら最終形状を作ります。

CNCツールには、フライス加工(回転する工具と固定された素材)や旋盤加工(固定工具と回転する素材)が含まれます。レーザーカッターは、レーザーを使って高精度に材料を彫刻・切断します。ウォータージェットカッターは、水と研磨材を高圧で噴射し、ほぼあらゆる素材を切断できます。CNCのフライス盤や旋盤には多軸制御を備えたものもあり、より複雑な形状に対応できます。レーザーやウォータージェットカッターは、主に平面的な部品の切削や加工に向いています。

CNCツールでは、プラスチックや軟質・硬質金属(工業用マシン)、木材、アクリル、石、ガラス、複合材など多様な材料を加工できます。アディティブマニュファクチャリングと比べると、CNCツールはセットアップや操作が複雑で、素材や設計によっては特殊な治具や加工が必要です。そのため、一点ものを作る際にはアディティブ手法よりコスト高になりがちです。

ラピッドプロトタイピングの現場では、CNCツールはシンプルな設計や構造部品、金属部品、アディティブ工法では作りにくい部品の製作に向いています。

ラピッドプロトタイピング用ツールの比較

| FDM(熱溶解積層)方式 | SLA光造形 | SLS(粉末焼結積層造形) | CNCツール | |

|---|---|---|---|---|

| 精細度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| 精度 | ★★★★☆ | ★★★★★ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★☆☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| 使いやすさ | ★★★★★ | ★★★★★ | ★★★★☆ | ★★★☆☆ |

| 複雑な形状 | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| 最大造形サイズ | 最大300 x 300 x 600mm(デスクトップやベンチトップ型3Dプリンタ) | 最大353 x 196 x 350 mm(デスクトップやベンチトップ型3Dプリンタ) | 最大165 x 165 x 300mm(ベンチトップ型工業用3Dプリンタ) | ツールによる |

| 材料 | ABSやPLAなどの標準的な熱可塑性材料とそのブレンド材。 | 豊富なレジン材料(熱硬化性プラスチック)スタンダード系、エンジニアリング系(ABS、PPやシリコンを彷彿とさせる高い弾性率、耐熱性や硬度が備わっているレジン)、鋳造可能な種類、歯科や医療系(生体適合性)。 | エンジニアリング系の熱可塑性材料。通常はナイロンやそのブレンド材(Nylon 12はパウダーで生体適合性を備え減菌が可能) | プラスチック、軟質金属、硬質金属(産業用機)、木、アクリル、石、ガラス、複合材 |

| 用途 | 基本的なPoC用モデルやラフな造形を行う初期段階での格安な試作品製作。 | 短期間で作成する試作品や、厳しい公差や滑らかな表面を求める外観・機能両立のプロトタイプ | 複雑な形状、機能確認やエンジニアリング向け試作品 | シンプルな設計・構造のパーツ、金属部品 |

| 価格帯 | ローエンドのプリンタや3Dプリンタキットの場合、$200程度から購入可能。業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 格安光造形3Dプリンタの場合は$200〜$1000。工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000の範囲、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 | 小型CNCマシンは$2000程度からありますが、プロ向けはさらに高額です。ベーシックな彫刻機な$500以下もありますが、中位クラスのレーザーカッターは$3500程度からになります。また、ウォータージェットカッターは$20,000以上します。 |

ラピッドプロトタイピングサービス vs. 内製でのラピッドプロトタイピング

3Dプリントによる生産が頻繁に発生しない場合や、大型部品やスタンダードな材料以外での造形が必要となる場合には、受託メーカーに外注することをお勧めします。Hubs、Protolabs、Fictivなどのオンラインサービスや地元の受託メーカーでは、試作品や少量生産をオンデマンドで請け負っています。これらの業者は、アディティブやサブトラクティブなどの多様な技術だけでなく、ラピッドツーリングも利用可能で、材料に関する様々なアドバイスや、設計や高度な仕上げ処理など付加価値の高いサービスも提供してくれます。

一方で、外注による3Dプリントの主な短所は、そのコストと製造期間です。ラピッドプロトタイピングの最大のメリットの一つは、従来の製造法と比べて遥かに早いスピードで製造できることですが、外注の場合は造形品が納品されるまでに一週間から数週間かかることもあります。さらに外注は費用がかさむことが多い一方で、3Dプリンタ本体の価格は近年大きく下がっています。そのため、部品や試作品をある程度の量作るなら、3Dプリンタを購入し内製化したほうが、わずかな期間で投資額を回収できる場合があります。

デスクトップ型やベンチトップ型の3Dプリンタを使えば、必要な生産能力を必要なタイミングだけ用意でき、需要が増えれば台数を追加してスケールアップすることも簡単です。プリンタを複数台導入すれば、同時に異なる材料で造形する柔軟なワークフローも実現します。大型パーツや特殊材料が必要な場合は、外注サービスがその分野を補完する形で活用できます。

外注か内製か:SLS方式3Dプリントが適するケースとは?

本技術資料では、SLS方式3Dプリンタでの内製と、SLSプリント品を外注で製作した場合を比較し、SLS 3Dプリンタの導入の費用対効果の評価を行います。

ラピッドプロトタイピングを始める

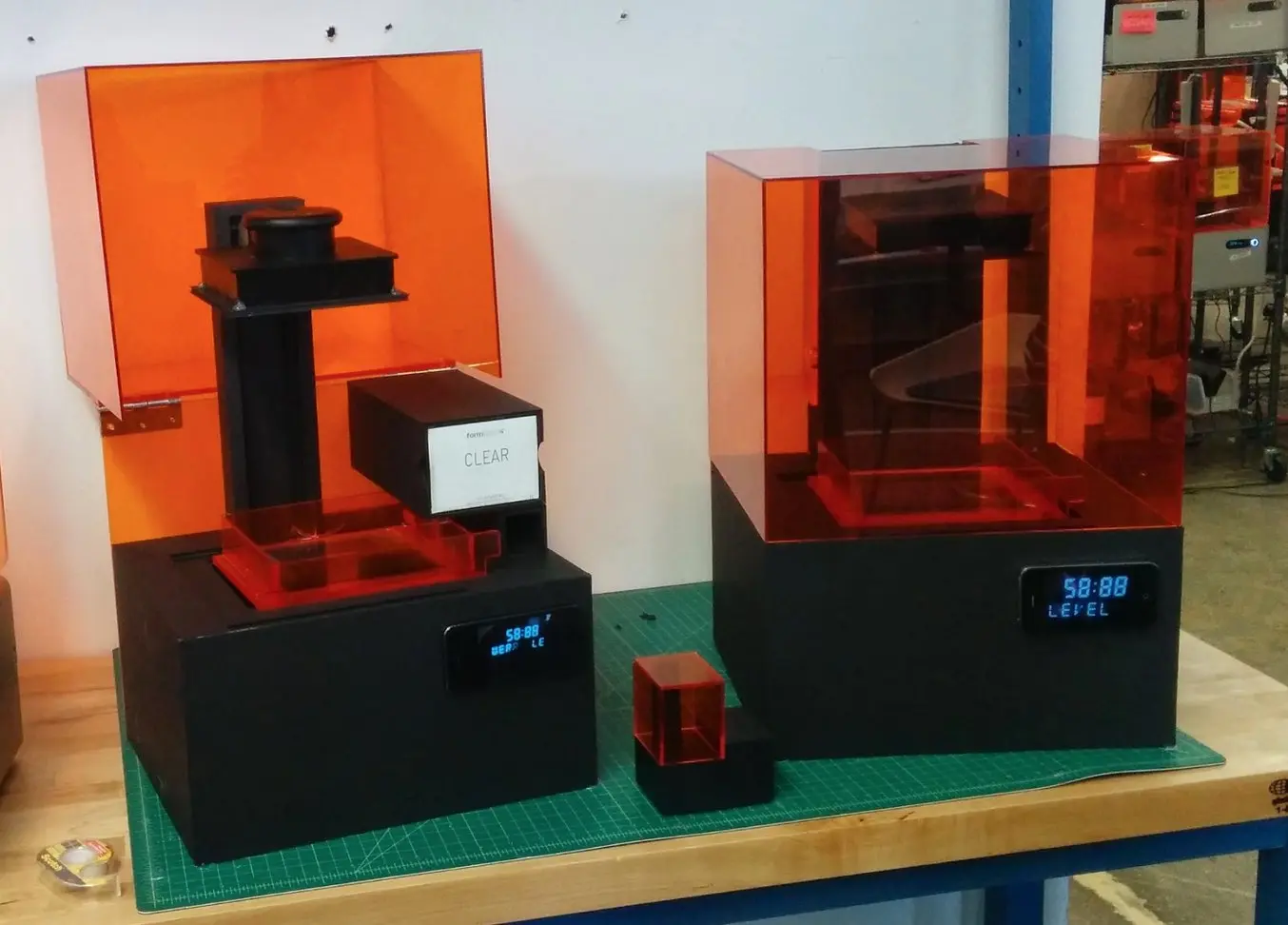

Form 4とForm 4Lは、業界をリードする幅広い材料ライブラリ、簡単なワークフロー、高速かつ正確で信頼性の高いマスク式SLAエンジンを兼ね備えた超高速3Dプリンタ。

ラピッドプロトタイピングは、大企業から中小企業まで幅広い業界で開発スピードの向上、コスト削減、コミュニケーションの改善、そして最終的にはより優れた製品の開発を目指すために利用されています。

かつては3Dプリントはコスト面や技術的ハードルが高かったものの、デスクトップ型やベンチトップ型の3Dプリンタの登場により、どんな企業でも手軽に導入できる技術になりました。

3Dプリンタの詳細や、先進企業がどのように3Dプリントを活用してコスト削減や設計から量産までの期間短縮を実現しているか、ぜひお確かめください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。