L’impression 3D stéréolithographique (SLA) est le processus d'impression 3D résine le plus utilisé. Il doit sa grande popularité à sa capacité à produire des pièces et prototypes isotropes et étanches de haute précision. Les imprimantes 3D SLA produisent des pièces offrant une gamme de propriétés matérielles avancées, une finition de surface supérieure et des détails fins.

Dans ce guide complet, découvrez comment fonctionnent les imprimantes 3D résine SLA, pourquoi des milliers de professionnels utilisent ce processus aujourd'hui et comment les imprimantes SLA peuvent vous aider dans votre travail.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Qu'est-ce que l'impression 3D stéréolithographique (SLA) ?

La stéréolithographie, également connue sous le nom de photopolymérisation en cuve ou d'impression 3D résine, est un procédé de fabrication additive dans lequel une source lumineuse transforme de la résine liquide en plastique durci.

L'impression 3D SLA offre la vitesse la plus rapide, la résolution et la précision les plus élevées, les détails les plus nets et les finitions de surface les plus lisses de toutes les technologies d'impression 3D. Un autre avantage clé de l'impression 3D résine est la gamme polyvalente de matériaux disponibles. Les fabricants de matériaux ont mis au point des formules innovantes de résines SLA, qui présentent des propriétés optiques, mécaniques et thermiques très diverses afin de correspondre aux thermoplastiques standards utilisés en ingénierie et dans l'industrie.

Les progrès réalisés dans le domaine du matériel d'impression 3D, des logiciels et de la science des matériaux ont rendu la technologie SLA plus abordable et plus accessible, permettant aux entreprises de modifier leur approche du prototypage, des essais et de la production.

Les pièces imprimées en 3D SLA sont déployées dans tous les secteurs d'activité en tant que produits finis, pièces de rechange industrielles, aides à la fabrication, outillage, etc. Leur finition de surface lisse et leurs tolérances serrées les rendent idéales pour les assemblages de plusieurs pièces, les produits de consommation ou l'évalution finale d'une conception.

L'introduction de flux de travail abordables et accessibles a permis aux entreprises de toutes tailles de mettre en place une impression 3D de haute qualité en interne. L'utilisation de cette technologie a aidé des centaines de milliers de professionnels à réduire leurs coûts d'exploitation, à améliorer leur efficacité et à mettre en place des modèles commerciaux entièrement nouveaux.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Comment fonctionne l'impression 3D SLA ?

L'impression 3D SLA utilise une source lumineuse pour polymériser la résine liquide en objets 3D en exposant une cuve ou un bac à résine à une source lumineuse qui la durcit. Dans les imprimantes 3D SLA traditionnelles, la source lumineuse est placée au-dessus de la cuve de résine liquide. La stéréolithographie inversée, introduite pour la première fois en 2011 par les cofondateurs de Formlabs, Max Lobovsky, David Cranor et Natan Linder, place la source lumineuse sous la cuve de résine : la section transversale est tracée sur la couche de résine la plus basse, qui est remplie lorsque la plateforme de fabrication se soulève et permet à la résine liquide de s'écouler sous la couche précédemment durcie.

Plusieurs innovations importantes ont conduit à l'invention de la stéréolithographie inversée, notamment le bac à résine à fond transparent (et éventuellement flexible). Cette nouvelle conception de bac a permis la création d'imprimantes 3D SLA inversées de plus grande taille, car les forces de décollement ont été atténuées par la surface flexible.

Les imprimantes 3D SLA utilisent de la lumière pour polymériser des matériaux thermodurcissables réactifs à la lumière, appelés « résine ». Lorsque les résines SLA sont exposées à certaines longueurs d'ondes de lumière, les chaînes moléculaires courtes fusionnent, polymérisant les monomères et les oligomères pour les transformer en formes solides rigides ou flexibles.

Au cours de la dernière décennie, plusieurs nouveaux types de procédés d'impression 3D résine ont été développés, se différenciant principalement par le type de source lumineuse qu'ils utilisent. Il s'agit notamment de la stéréolithographie laser (SLA), du traitement numérique de la lumière (DLP) ou encore de la stéréolithographie masquée (MSLA, souvent utilisée de manière interchangeable avec l'impression 3D LCD).

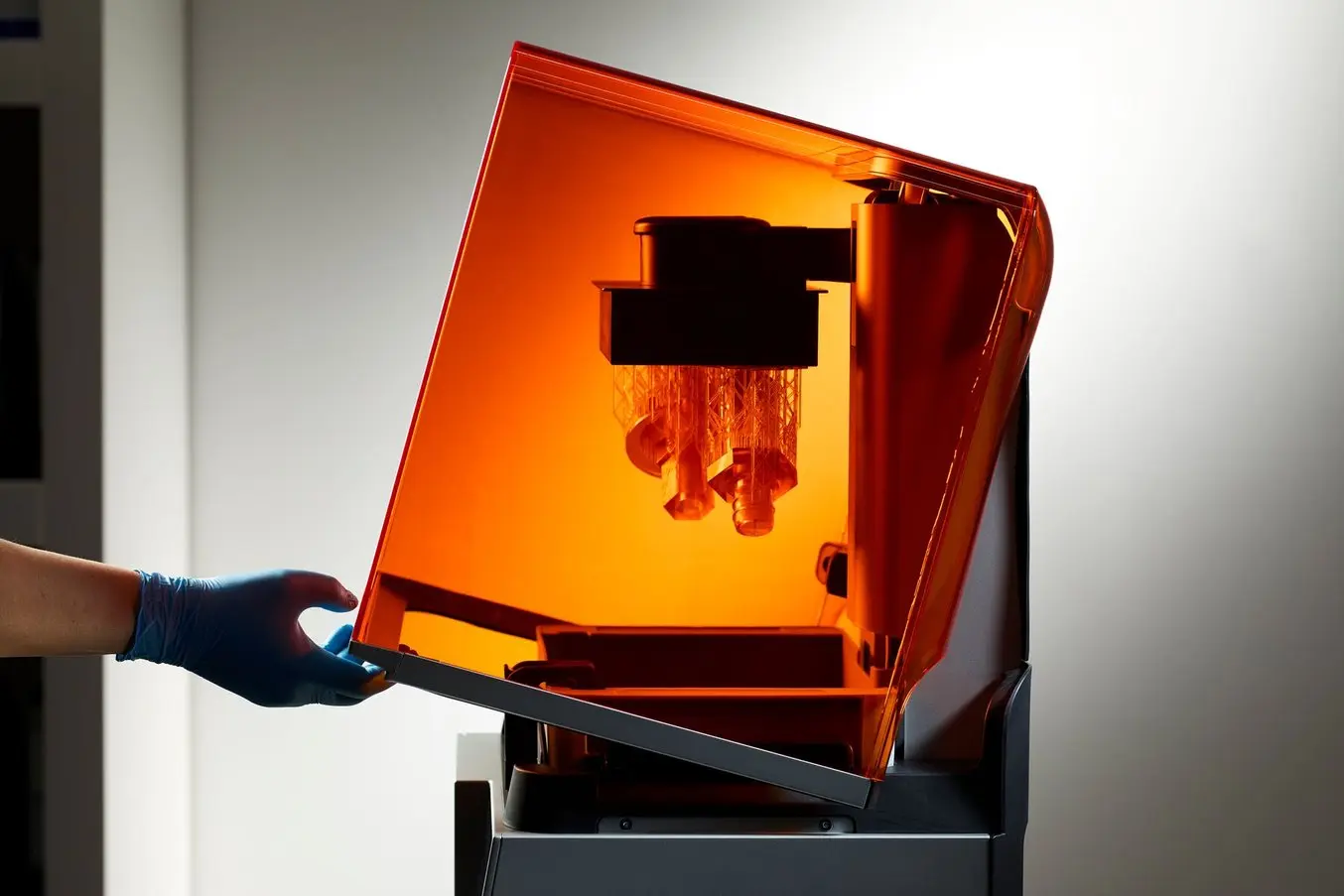

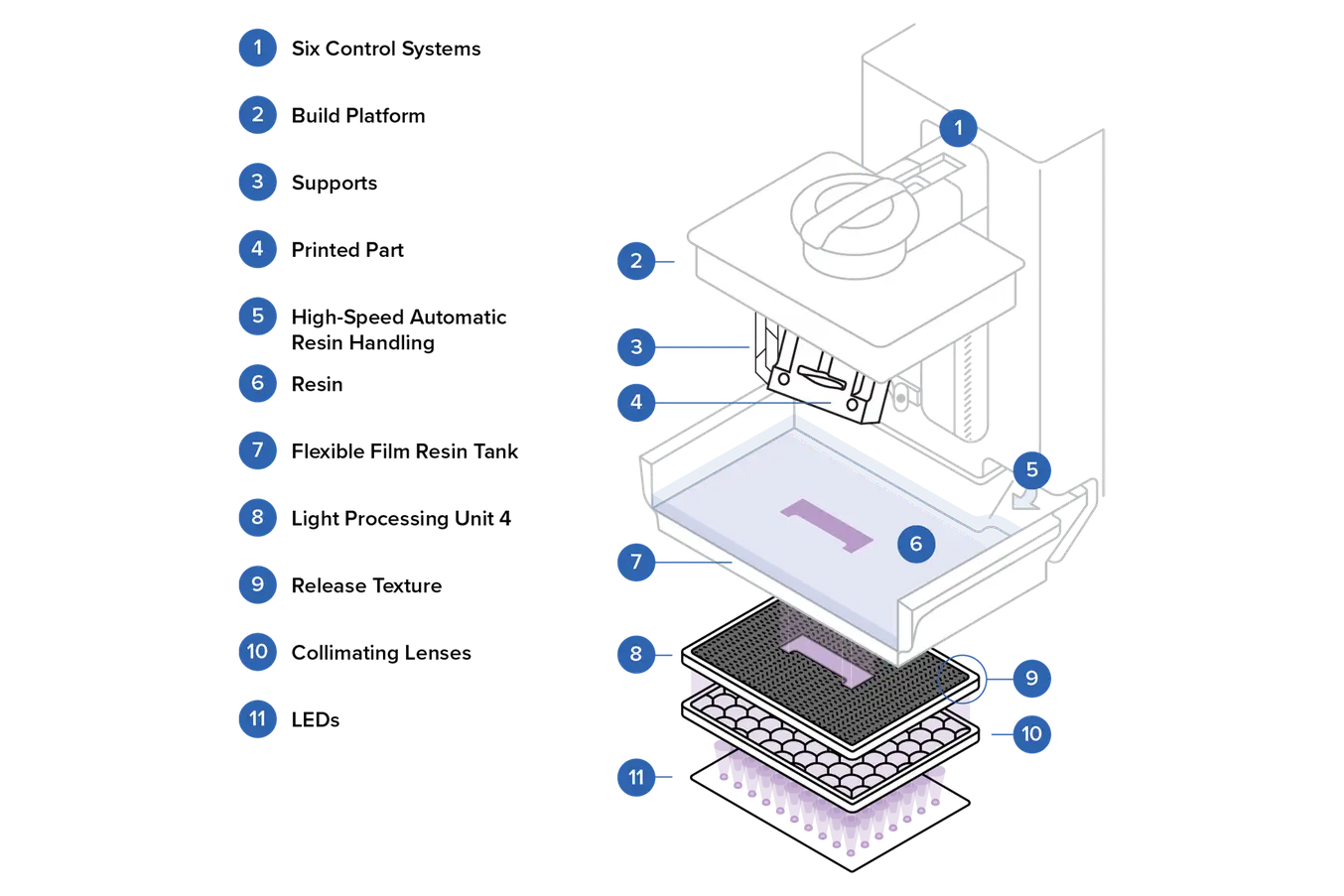

Représentation graphique du système d'impression Low Force Display™ (LFD) de Formlabs, une forme avancée d'impression 3D MSLA.

Indépendamment de la direction de la source lumineuse ou du type de source lumineuse, le flux de travail de l'impression 3D SLA est simple. Une fois l'impression de la pièce terminée, une étape de lavage à l'alcool ou à l'éther est nécessaire pour éliminer l'excès de résine liquide de la surface de la pièce. Ensuite, en fonction du matériau, une étape de post-polymérisation peut être nécessaire pour achever la polymérisation de la pièce et lui permettre d'atteindre ses propriétés optimales. D'autres méthodes de post-traitement telles que la coloration, le revêtement ou le placage peuvent être utilisées pour des applications spécifiques ou pour des raisons esthétiques.

Bref historique de la stéréolithographie

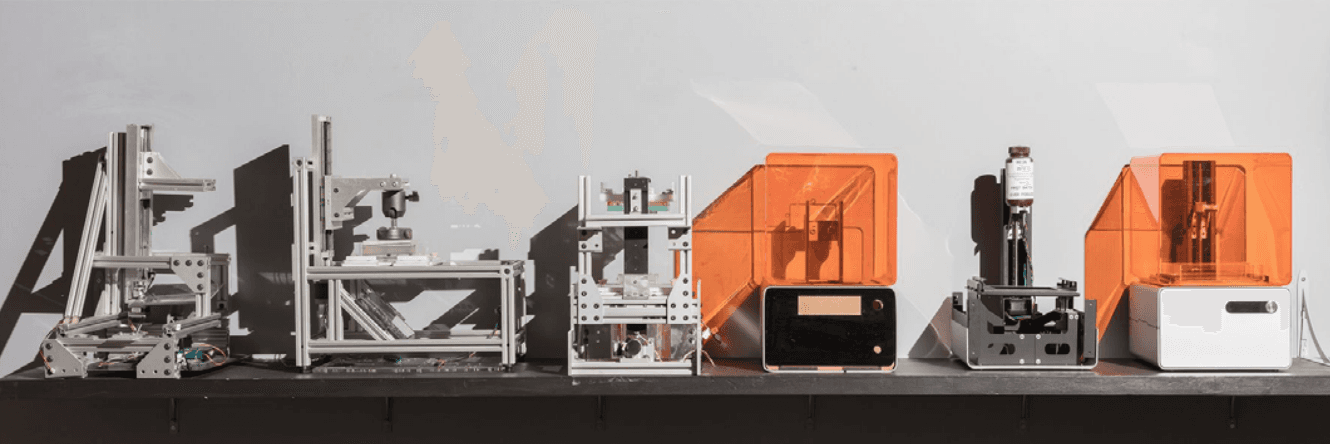

Le procédé d'impression 3D SLA apparaît pour la première fois au début des années 80, avec l'invention par le chercheur japonais Dr. Hideo Kodama de la stéréolithographie moderne par couches, utilisant la lumière UV pour faire durcir les polymères photosensibles. Le terme stéréolithographie est inventé par Charles (Chuck) W. Hull, qui brevète la technologie en 1986 et crée l'entreprise 3D Systems pour la commercialiser. Charles (Chuck) W. Hull décrit ce procédé comme la création d'objets en 3D grâce à « l'impression » successive de fines couches d'un matériau durcissant au contact de la lumière UV. Les premières imprimantes 3D SLA étaient des systèmes industriels de grande taille, dont le prix dépassait souvent 100 000 $ et qui nécessitaient une infrastructure et une maintenance complexes.

Mais l'impression 3D SLA n'est pas la première technique d'impression 3D à jouir d'une grande popularité. Alors que certains brevets pour différentes technologies d'impression 3D commencent à expirer à la fin des années 2000, l'apparition d'imprimantes 3D à dépôt de fil fondu (FDM) petit format permet de démocratiser la fabrication additive. Bien que cette technologie abordable basée sur l'extrusion ait déclenché la première vague d'adoption et de sensibilisation à l'impression 3D, les imprimantes 3D FDM ne répondaient pas à l'ensemble des besoins des professionnels.

Les imprimantes 3D SLA de bureau révolutionnent le marché

Les imprimantes 3D SLA de bureau apportaient la promesse d'une impression 3D haute résolution qui était auparavant limitée aux systèmes industriels encombrants. Il y avait donc désormais une solution pour tous ceux qui recherchaient une installation beaucoup plus petite et plus abordable. La Form 1, première solution de stéréolithographie inversée disponible, a permis à des clients de tous horizons et de tous budgets d'utiliser cette technologie de pointe.

Prototypes de la Form 1, la première imprimante 3D SLA de bureau.

Formlabs a lancé la Form 2 en 2015 ainsi qu'une gamme plus large de matériaux; l'impression 3D SLA est ainsi devenue une solution plus accessible pour les utilisateurs professionnels dans différents domaines. En 2019, Formlabs a présenté Low Force Stereolithography™ (LFS), la technologie derrière les imprimantes 3D SLA Form 3 et Form 3L. Elles disposent d'un bac à résine inférieur flexible qui permet de détacher la pièce durcie, ce qui réduit ainsi drastiquement les forces exercées sur les pièces.

Grâce à ces caractéristiques, l'impression 3D devient accessible pour de nombreuses applications personnalisées et haute précision dans différents domaines, dont l'ingénierie, la conception de produits, la production industrielle, la dentisterie, la joaillerie et bien d'autres secteurs encore.

À mesure que les applications se développaient, la technologie est devenue de plus en plus populaire et adoptée. Aujourd'hui, la stéréolithographie est le procédé d'impression 3D plastique le plus répandu, de même que le dépôt de fil fondu (FDM) et le frittage sélectif par laser (SLS). Les itérations successives ont fait de la série Form la première imprimante 3D résine professionnelle au monde, avec 140 000 unités vendues et plus de 400 millions de pièces imprimées en 2024.

Le prochain chapitre : le système d'impression LFD

En 2024, Formlabs a rendu l'impression 3D résine encore plus abordable et efficace, avec le lancement de l'imprimante 3D de bureau Form 4 et de sa version biocompatible Form 4B, ainsi que des appareils 3D résine grand format Form 4L et Form 4BL. Les dernières itérations des imprimantes 3D résine de la série Form sont basées sur un système d'impression MSLA nouvelle génération, le Low Force Display™ (LFD).

L'accessibilité et le coût abordable de ces imprimantes de bureau et d'atelier grande puissance ont rendu possibles de nouveaux modes de production. Les entreprises peuvent augmenter progressivement la production de l'impression 3D, intégrer leur chaîne d'approvisionnement en interne et accroître leur flexibilité et leur adaptabilité face à des conditions de marché incertaines. En ajoutant de nouveaux matériaux, les entreprises peuvent avoir accès à de nouvelles applications.

L'unité d'éclairage est au cœur du système d'impression LFD. L'unité d'éclairage haute puissance utilise des LED et des lentilles de collimation pour émettre une projection lumineuse uniforme. La lumière traverse le réseau de lentilles, ce qui la rend plus collimatée (parallèle) et plus uniforme, éliminant ainsi les points sombres ou lumineux.

De là, la lumière passe par la Light Processing Unit (LPU) 4, où des filtres et des caches masquent la lumière pour lui donner la forme de la couche d'impression. Une fois que la lumière atteint la résine liquide à l'intérieur du bac, toute la surface se transforme en une couche solide. La plateforme de fabrication se soulève alors, et l'axe Z détache avec précision la couche imprimée du fond du bac à résine.

Par le passé, les forces de décollement constituaient un point négatif important dans l'impression 3D résine, car elles obligeaient les utilisateurs à choisir entre la qualité des pièces imprimées, la fiabilité ou la rapidité d'exécution. Dans les modèles Form 4 et Form 4L, les forces de décollement sont minimisées grâce à un bac à résine à film flexible repensé et d'une nouvelle texture de décollement optique exclusive, qui introduit un flux d'air pour éviter tout effet d'aspiration entre le bac à résine et la LPU.

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Démonstration de produit : Form 4L

Découvrez comment la Form 4L, notre imprimante 3D résine grand format de dernière génération, fait entrer la rapidité, la précision et la fiabilité de la Form 4 dans une toute nouvelle dimension.

Le processus d'impression 3D SLA

1. Conception

Utilisez n’importe quel logiciel de CAO ou n’importe quelles données de scan 3D pour concevoir le modèle, puis exportez-le dans un format de fichier imprimable en 3D (STL ou OBJ).Ensuite, il faut importer la conception numérique dans un logiciel de préparation à l'impression pour spécifier les paramètres d'impression et découper le modèle numérique en couches pour l'impression. Le logiciel de préparation d'impression de Formlabs, PreForm, est téléchargeable gratuitement et permet de soutenir et d'orienter automatiquement vos pièces.

Les utilisateurs avancés peuvent concevoir des modèles spécialement pour le processus SLA et, par exemple, évider des pièces pour économiser du matériau.

Guide de conception pour les imprimantes de la série Form 4

Une bonne impression 3D commence par un modèle bien conçu. Suivez bien ces bonnes pratiques pour optimiser vos modèles et réduire les erreurs d’impression.

2. Impression

Le logiciel de préparation de l'impression envoie la pièce à l'imprimante, généralement via une connexion internet sans fil, USB ou Ethernet.

Les imprimantes SLA inversées utilisent des bacs et des plateformes de fabrication amovibles qui facilitent le changement de matériaux et le lancement d'une nouvelle impression. Les imprimantes SLA plus perfectionnées, comme les imprimantes Formlabs, utilisent également un système de cartouche qui remplit automatiquement le matériau pendant l'impression. Cela signifie qu'après une confirmation rapide de la configuration correcte, le processus d'impression commence et la machine peut fonctionner sans surveillance jusqu'à ce que l'impression soit terminée.

Pour les imprimantes 3D SLA Formlabs, l'outil en ligne Dashboard vous permet également de gérer à distance les imprimantes, les matériaux et les équipes.

3. Post-traitement

Pour retirer les pièces de la plateforme de fabrication, les imprimantes 3D SLA offrent des méthodes différentes – la plupart sont manuelles et nécessitent de gratter les pièces. La Build Platform Flex et la Build Platform Flex L permettent de retirer rapidement et facilement les pièces de la plateforme de fabrication tout en réduisant le travail manuel et en améliorant la qualité de vos pièces en évitant les rayures.

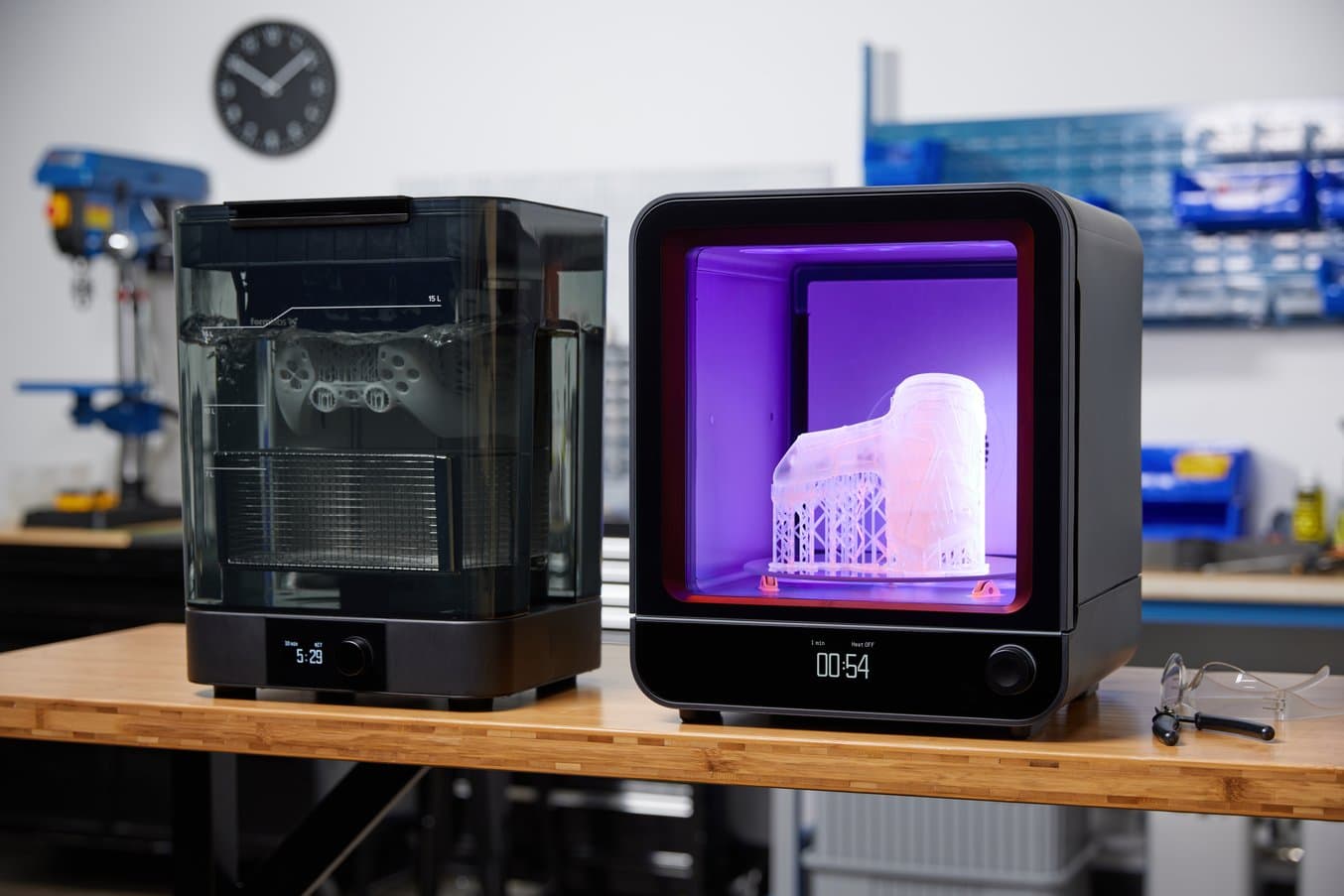

Après avoir retiré les pièces de la plateforme de fabrication, il faut les rincer dans de l'alcool isopropylique (IPA) ou de l'éther afin d'éliminer toute résine non durcie de leur surface. La Form Wash et la Form Wash L grand format de Formlabs ont été conçues pour optimiser le processus de lavage, en éliminant facilement l'excès de résine et en réduisant le temps global de post-traitement.

Une fois que les pièces rincées sont sèches, certains matériaux nécessitent une post-polymérisation, un processus qui permet d'améliorer la résistance et les performances des pièces et d'atteindre les propriétés optimales du matériau. La Form Cure et la Form Cure L grand format de Formlabs contrôlent précisément la température et la lumière pour fournir une post-polymérisation constante et de haute intensité.

La Form Wash (à gauche) nettoie automatiquement et minutieusement les pièces en résine imprimées en 3D grâce à son agitation améliorée. La Form Cure (à droite) peut post-polymériser des pièces en résine imprimées en 3D résine avec une rapidité et une uniformité sans précédent, en 60 secondes seulement.

Enfin, retirez les supports des pièces puis poncez les traces de supports restantes pour des finitions nettes. Les pièces SLA peuvent être facilement usinées, apprêtées, peintes, et assemblées pour des finitions et des applications spécifiques.

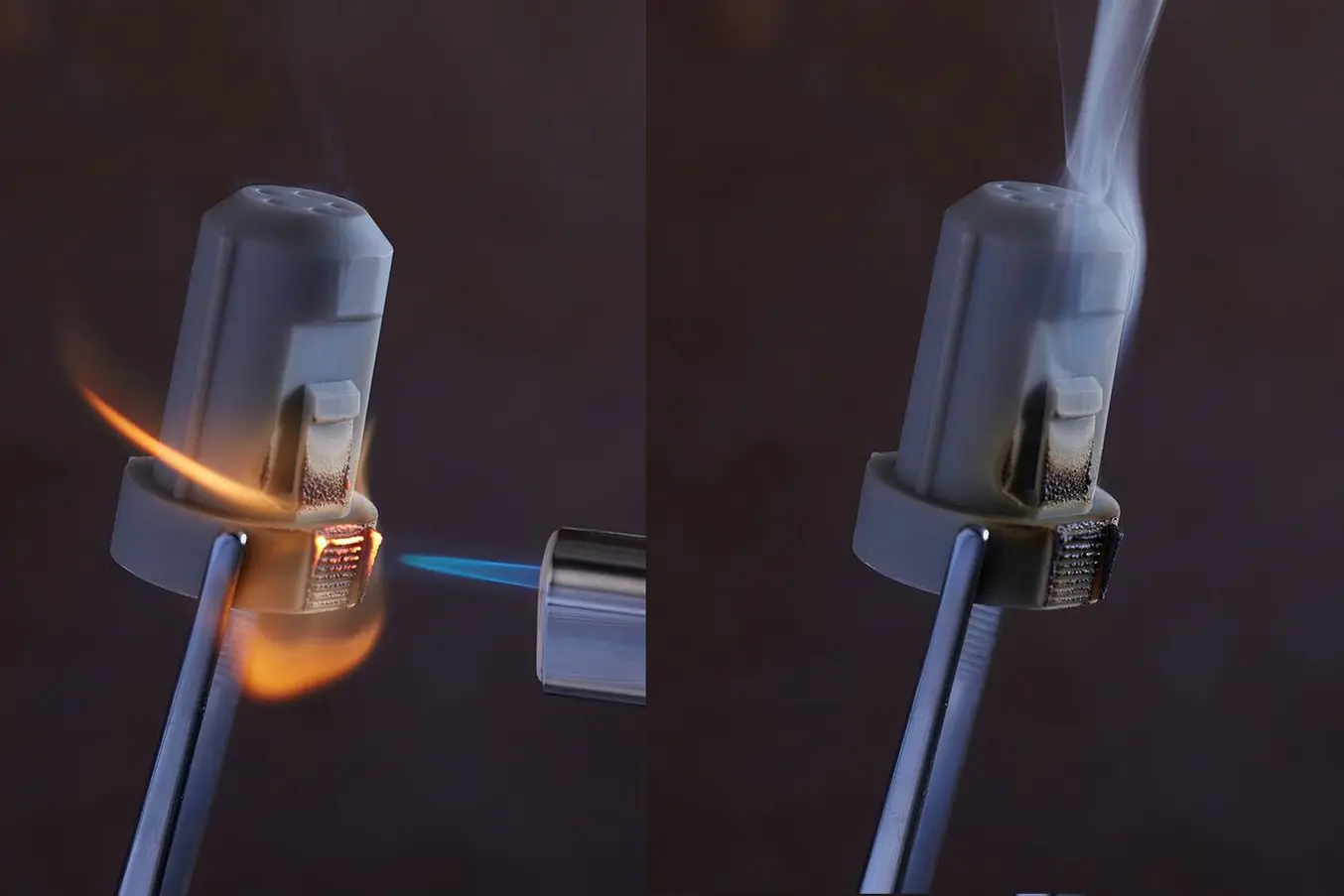

Certaines pièces peuvent également bénéficier d'étapes supplémentaires telles que le sablage, le revêtement, le placage ou le sablage. Ces méthodes avancées de post-traitement d'impression 3D résine permettent d'obtenir des propriétés spécifiques, par exemple en rendant les pièces mieux adaptées aux applications extérieures grâce à la protection contre les UV, ou en augmentant leur résistance mécanique grâce à la galvanoplastie ou à l'utilisation d'une solution céramique telle que le Cerakote.

Les revêtements tels que Cerakote peuvent renforcer les pièces imprimées en 3D par SLA et les rendre plus solides, plus durables et plus esthétiques.

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

Pourquoi choisir l'impression 3D SLA ?

Les professionnels choisissent l'impression 3D SLA pour sa capacité à produire rapidement des pièces présentant des caractéristiques fines, des finitions de surface lisses, une excellente précision, une grande exactitude, des attributs mécaniques supérieurs, l'isotropie, l'étanchéité, et la polyvalence des matériaux.

Vitesse et volume de production

Comparaison de la vitesse d'impression : connecteur électrique

| Impression 3D FDM | Impression 3D SLA | Impression 3D SLS | |

|---|---|---|---|

| 1 assemblage (2 pièces) | 2 h 38 min | 1 h 3 min | 3 h 30 min d'impression (6 h 27 min de refroidissement) |

| 50 assemblages (100 pièces) | 84 h | 13 h 2 min | 12 h 59 min d'impression (13 h 49 min de refroidissement) |

Comparaison des imprimantes et des paramètres d'impression :

- Imprimante 3D FDM : Bambu Lab X1, PLA Basic, épaisseur de couche de 120 microns, densité de remplissage de 15 %

- Imprimante 3D SLA : Form 4, Grey Resin, épaisseur de couche de 100 microns

- Imprimante 3D SLS : Fuse 1+ 30W, Nylon 12 Powder, épaisseur de couche de 110 microns

Plus les entreprises s'appuient sur l'impression 3D pour la production et l'itération rapide des conceptions, plus la vitesse d'impression prend de l'importance dans le choix de la technologie. Bien que des progrès aient été réalisés en matière de vitesse d'impression 3D dans toutes les technologies, l'impression 3D SLA s'est imposée comme le processus d'impression 3D le plus rapide qui soit.

Certains procédés d'impression 3D résine sont plus rapides que d'autres : les procédés SLA à laser polymérisent généralement chaque couche plus lentement que les technologies DLP ou MSLA (LCD), qui peuvent polymériser une section entière en une seule exposition rapide de la source lumineuse.

Pour Formlabs, offrir des vitesses d'impression à la pointe de l'industrie est une priorité. La Form 4 et la Form 4L ont été conçues pour fabriquer des pièces aussi rapidement que 100 mm par heure en utilisant des matériaux spécialement conçus tels que Fast Model Resin. La plupart des impressions réalisées avec la Form 4 sont effectuées en moins de deux heures, quel que soit le matériau, ce qui permet d'effectuer plusieurs itérations de conception par jour.

L'impression 3D SLA grand format ouvre la voie à la conception et à l'ingénierie de pièces à grande échelle et, grâce à la Form 4L, plus besoin de transiger sur la vitesse. La Form 4L permet d'imprimer la plupart des pièces en moins de six heures. Même dans le cas de pièces atteignant la hauteur maximale de l'imprimante ou de séries de production à haut volume, avec des pièces occupant la totalité de la plateforme d'impression, le processus peut être achevé en moins d'une journée et permet des itérations le jour même.

Comparaison de la vitesse d'impression : prototype de siège Radio Flyer

| Impression 3D FDM | Impression 3D SLA | |

|---|---|---|

| Temps d’impression | 42 h 3 min | 2 h 37 min |

Comparaison des imprimantes et des paramètres d'impression :

- Imprimante 3D FDM : Ultimaker S7, PLA, épaisseur de couche de 100 microns, densité de remplissage de 20 %

- Imprimante 3D SLA : Form 4, Fast Model Resin, épaisseur de couche de 200 microns

Lorsque cette vitesse est cumulée jour après jour et semaine après semaine, les avantages en termes de rendement sont extraordinaires. La Form 4 et la Form 4L peuvent désormais atteindre la vitesse des technologies à haut rendement telles que le moulage par injection. L'impression de chambres entières en quelques heures, plusieurs fois par jour, peut égaler le rendement d'une machine de moulage par injection avec des volumes moyens, mais sans le coût initial élevé de l'équipement.

Polyvalence des matériaux

Le SLA offre la gamme la plus large de matériaux pour l’impression 3D plastique.

Les résines SLA sont incroyablement polyvalentes et il existe des centaines de formulations différentes. Les matériaux peuvent être mous ou durs, fortement chargés en matériaux secondaires comme du verre ou de la céramique, présenter des propriétés mécaniques comme une température de fléchissement sous charge élevée ou une résistance aux chocs. Qu'ils soient spécialisés pour un secteur, comme les résines dentaires, ou destinés au prototypage, nos matériaux sont formulés pour résister à de nombreux tests et fonctionner au mieux sous contraintes.

De nombreux fabricants d'imprimantes SLA formulent et fabriquent également leurs propres résines à utiliser dans un système fermé, bien que certains proposent une plateforme ouverte permettant d'utiliser n'importe quelle résine, et d'autres des résines d'autres entreprises en marque blanche.

Comme ces résines sont formulées spécifiquement pour les imprimantes 3D SLA, elles ne sont pas tout à fait similaires aux thermoplastiques familiers comme le nylon ou l'ABS utilisés dans les méthodes traditionnelles de fabrication de plastique comme le moulage par injection. Bien que le choix de la résine la mieux adaptée à une application spécifique puisse nécessiter des essais et l'examen de fiches techniques et de guides d'application, il existe une résine SLA pour presque toutes les applications possibles : l'énorme variété des propriétés mécaniques et esthétiques disponibles facilite la création d'un flux de travail optimisé et efficace.

Guide des matériaux de la Form 4

Découvrez tous les matériaux haute performance disponibles sur la Form 4 et comment choisir le matériau le mieux adapté à votre application.

Exactitude et précision

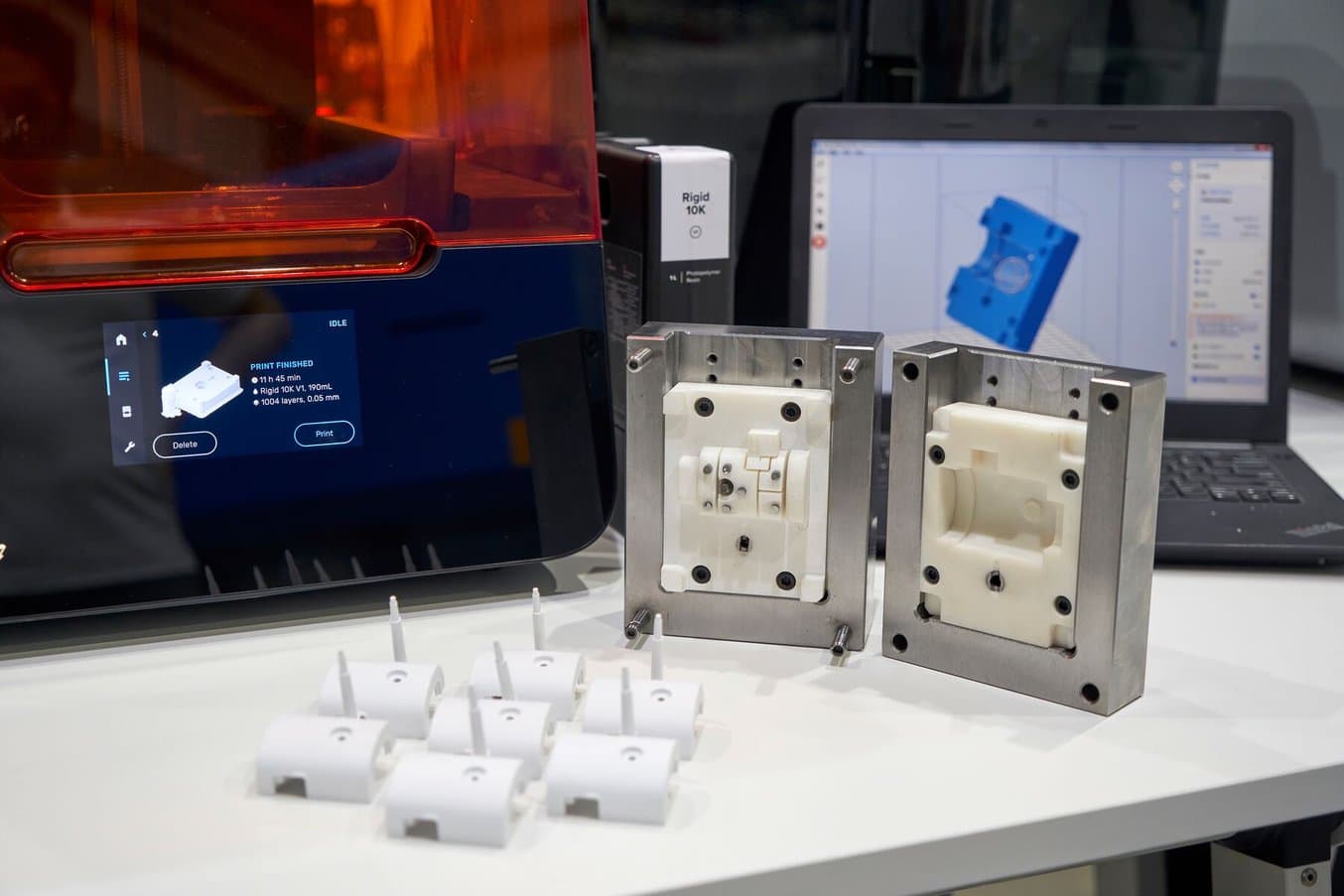

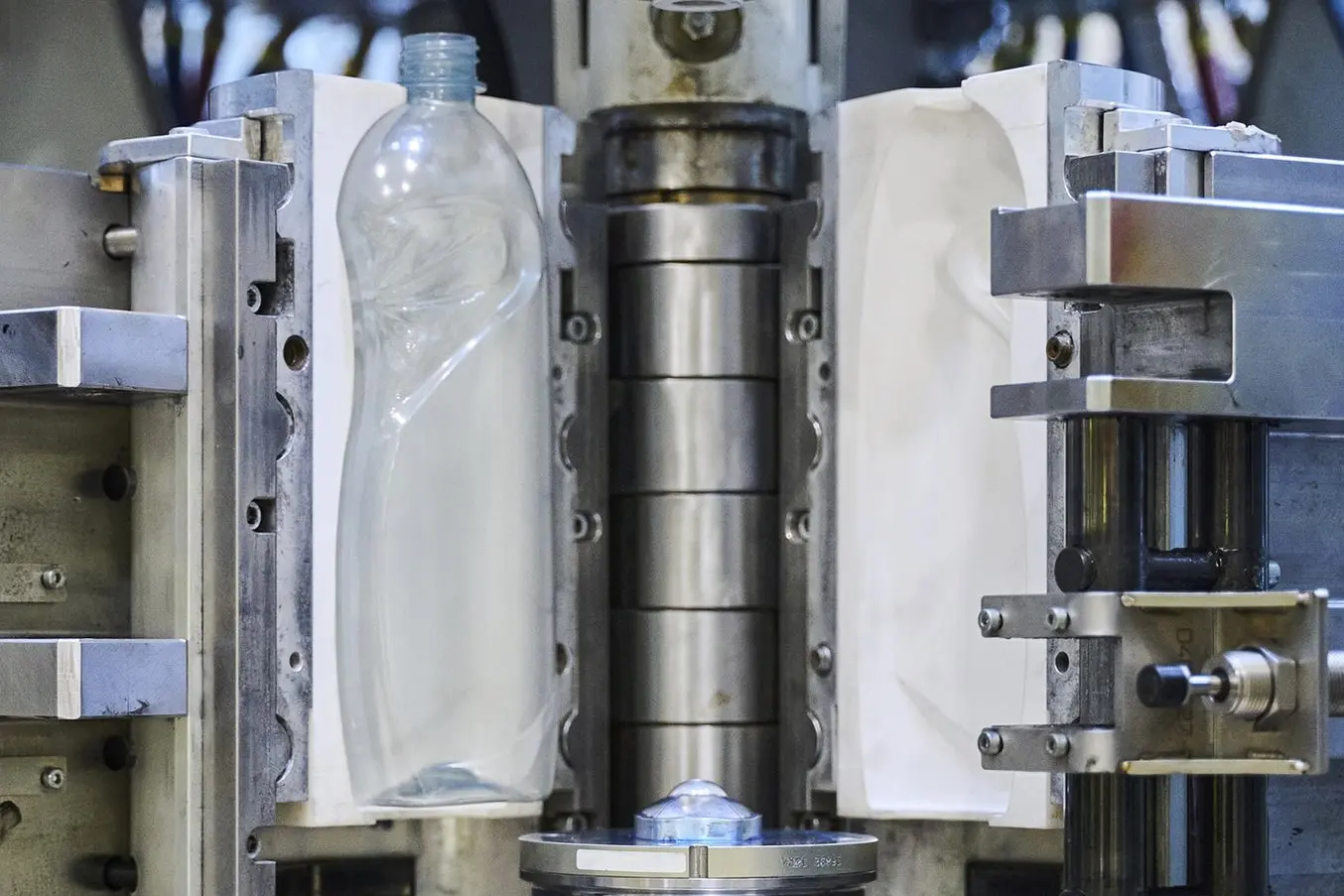

Les moules imprimés en 3D pour le moulage par étirage-soufflage (SBM) produits en Rigid 10K Resin ont des surfaces si lisses et une si grande précision dimensionnelle qu'ils permettent de créer des bouteilles pratiquement impossibles à distinguer de celles fabriquées avec des moules traditionnels en acier.

L'exactitude et la précision sont primordiales pour touts les secteurs, de la fabrication à la dentisterie, et l'impression SLA est l'une des solutions d'impression 3D les plus précises actuellement disponibles sur le marché.

La précision se réfère au degré de concordance avec les dimensions du modèle CAO, et l'exactitude se définit comme le nombre de fois où vous pouvez produire la même dimension. Par rapport à la précision de l'usinage, les imprimantes 3D SLA professionnelles se situent entre l'usinage standard et l'usinage fin. Toutefois, la précision varie d'un fabricant d'imprimantes 3D résine à l'autre et peut dépendre du type de source lumineuse utilisée pour polymériser la résine, de la qualité des composants, ainsi que de l'ingénierie et de l'étalonnage nécessaires pour que ces composants fonctionnent ensemble. La précision dépend également du matériau : les matériaux rigides sont plus précis et plus faciles à imprimer que les matériaux souples.

Par exemple, la Form 4/B et la Form 4L/4BL peuvent imprimer avec Precision Model Resin, un matériau de haute précision pour la fabrication de modèles de prothèses dentaires. Plus de 99 % de la surface imprimée se situe dans une plage de tolérance de 100 μm par rapport au modèle numérique. Pour les modèles plus grands (caractéristiques de 81 à 150 mm), les tolérances dimensionnelles XY sont généralement de ±0,3 % (limite inférieure : ±0,15 mm) avec Grey Resin..

L'environnement de fabrication chauffé et fermé des imprimantes 3D SLA de Formlabs offre des conditions presque identiques pour chaque impression. Une plus grande exactitude est également liée à une température d'impression plus basse par rapport aux technologies basées sur le thermoplastique qui font fondre le matériau brut. La stéréolithographie utilisant la lumière au lieu de la chaleur, le processus d'impression se produit à une température proche de la température ambiante et les pièces imprimées ne souffrent pas de déformations dues à la contraction et la dilatation thermiques.

Le système d'impression LFD de la Form 4 et de la Form 4L, en particulier l'écran à cristaux liquides haute résolution et les lentilles de collimation incluses dans la LPU 4, crée des coupes transversales extrêmement précises de chaque pièce. Grâce aux faibles forces de la texture de décollement et au bac à film flexible, la précision est reproduisible et permet d'obtenir des pièces de haute précision.

Détails fins et finition de surface lisse

Les imprimantes 3D résine produisent des pièces avec une finition lisse, de sorte que même sur des structures complexes telles que des surfaces courbes, les lignes de couche sont à peine visibles.

Les imprimantes 3D SLA sont considérées comme la référence pour la création de pièces lisses présentant des détails fins. Les pièces en résine imprimées en 3D peuvent facilement avoir un aspect comparable aux méthodes de fabrication traditionnelles telles que le moulage par injection, sans qu'aucun post-traitement ne soit nécessaire. À l'inverse, les pièces imprimées en 3D par FDM présentent souvent des lignes de couche visibles et les pièces imprimées en 3D par SLS présentent souvent une texture granuleuse et légèrement rugueuse à la surface.

La qualité de la surface des pièces imprimées en 3D par SLA se prête à la création de produits finis qui ressemblent à des biens de consommation produits en série. Ce processus permet également de créer de l'outillage rapide.

Par rapport aux imprimantes 3D FDM, les imprimantes 3D SLA donnent des détails plus fins, similaires à ceux des imprimantes 3D SLS. La lumière dans les imprimantes 3D en résine peut être dirigée pour produire des formes beaucoup plus précises qu'une extrudeuse à filament, ce qui permet des détails plus petits ou des parois plus fines. En outre, comme la lumière des imprimantes SLA peut être moins puissantes que les lasers nécessaires pour faire fondre la poudre dans les imprimantes 3D SLS, elle peut durcir la résine avec une plus grande précision, ce qui permet d'obtenir des caractéristiques plus petites.

Tandis que les pièces imprimées en 3D par FDM ont tendance à présenter des lignes de couches visibles et peuvent également présenter des erreurs autour des parties complexes, les pièces imprimées avec des imprimantes SLA ont des bords nets, une finition de surface lisse et un minimum de lignes de couches visibles.

Isotropie

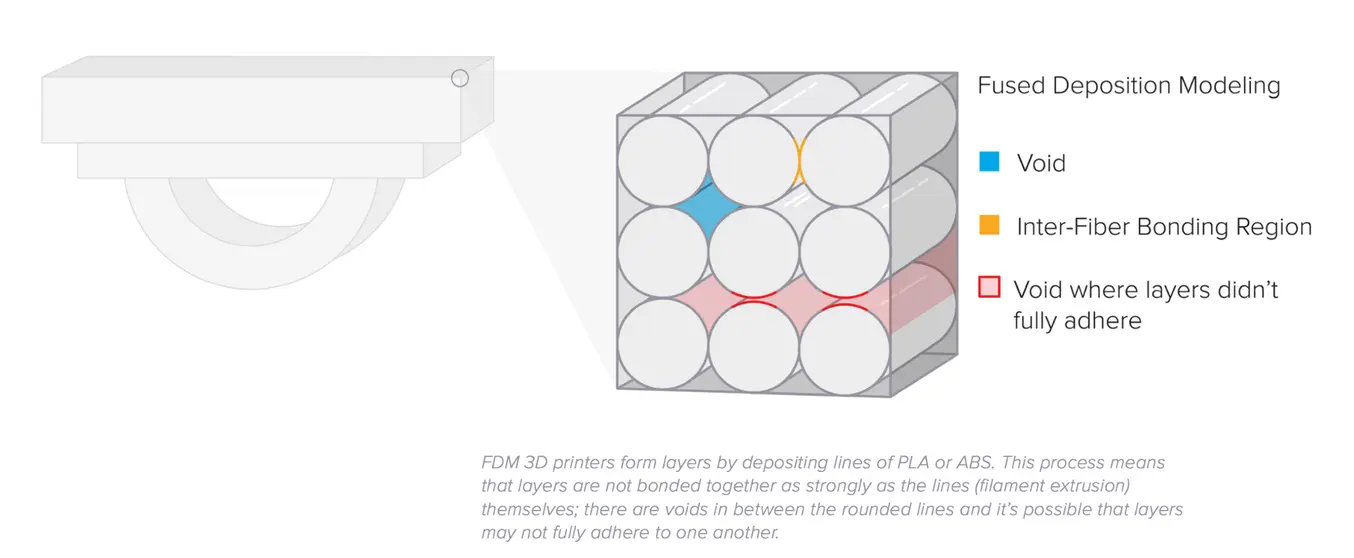

L'impression 3D créant les pièces couche par couche, les pièces terminées peuvent présenter des variations de résistance en fonction de l'orientation des pièces lors de l'impression, avec des propriétés différentes au niveau des axes X, Y et Z.

Les procédés d'impression comme le dépôt de fil fondu (FDM) sont connus pour être anisotropes en raison des différences entre chaque couche créées par le procédé d'impression. Cette anisotropie limite l'utilité de la technologie FDM pour certaines applications ou nécessite plus d'ajustements au niveau de la forme de la pièce pour compenser.

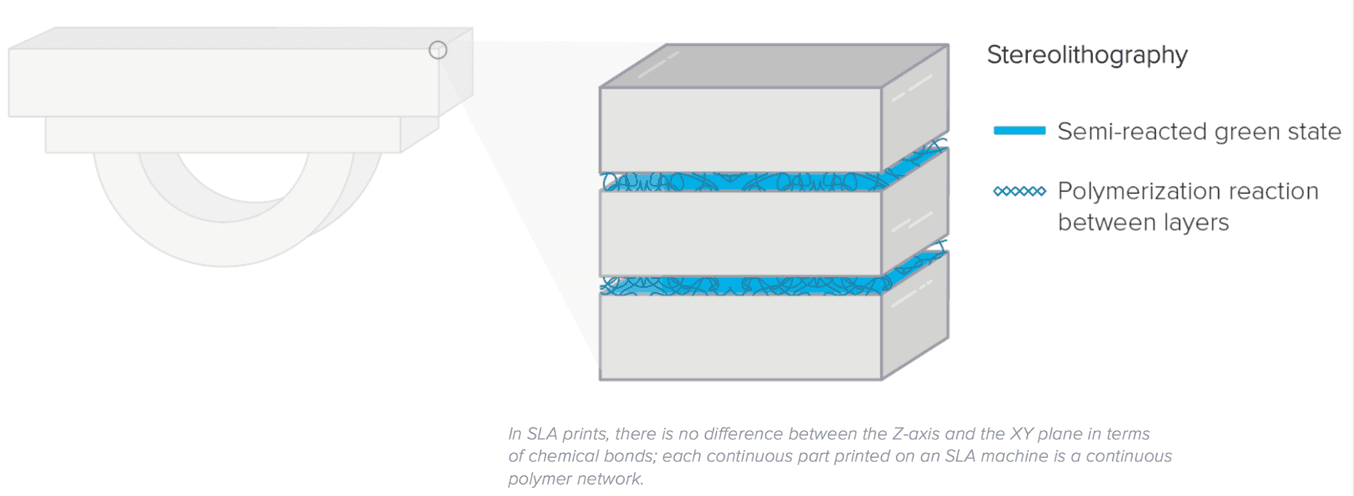

En revanche, les imprimantes 3D résine SLA créent des pièces hautement isotropes. Il est possible d'obtenir des pièces isotropes en se basant sur un certain nombre de facteurs strictement contrôlables si l'on intègre la chimie des matériaux au processus d'impression. Au cours de l'impression, les composants de la résine forment des liaisons covalentes, mais entre chaque couche, la pièce reste en phase « brute », la réaction étant à moitié terminée.

En état « brute », la résine conserve des groupes polymérisables pouvant former des liaisons entre les couches, conférant son isotropie et son étanchéité à la pièce au moment de la polymérisation finale. Au niveau moléculaire, il n'existe aucune différence entre les plans X, Y ou Z. Cela permet d’obtenir des pièces aux propriétés mécaniques prévisibles, essentielles pour les applications comme des gabarits, des fixations, des pièces finales et des prototypes fonctionnels.

Étanchéité

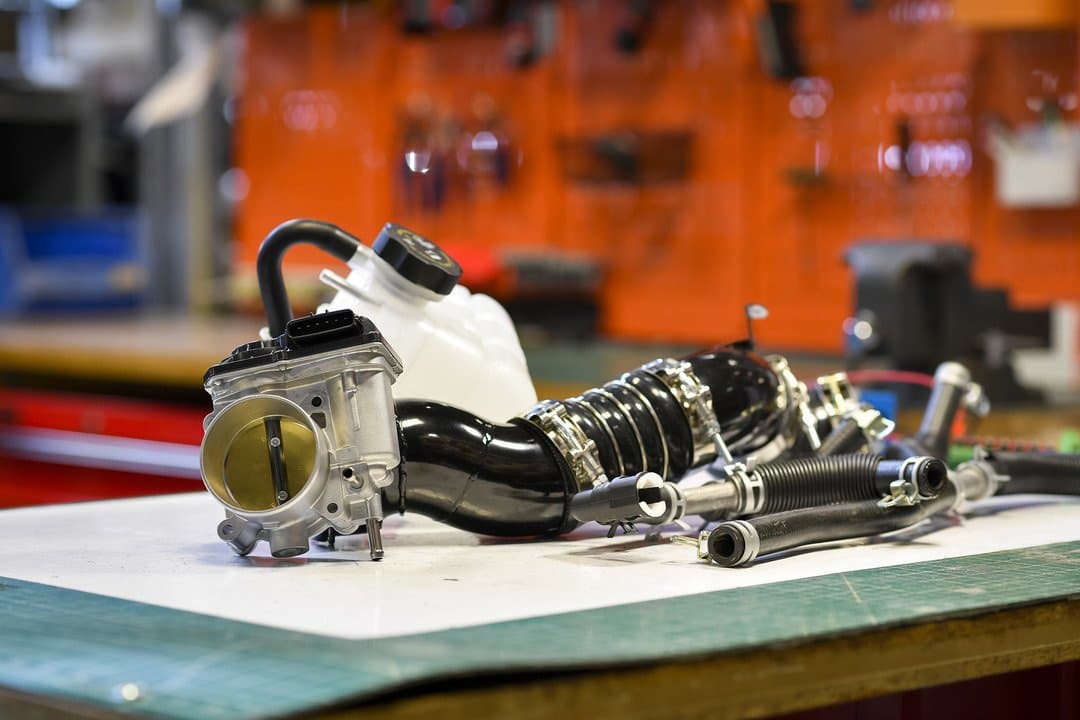

Les pièces imprimées grâce à la technologie SLA sont ininterrompues, qu'il s'agisse de formes pleines ou avec des canaux internes. Cette étanchéité est importante pour l'ingénierie ou la production industrielle, lorsque le flux d'air ou de liquide doit être contrôlé et prévisible. Les ingénieurs et les concepteurs utilisent l'étanchéité de l'impression SLA pour résoudre les défis liés aux flux d'air et de liquides dans les domaines de l'automobile, de la recherche biomédicale et pour valider les conceptions de pièces de produits de consommation comme les appareils électroménagers.

OXO compte sur l'étanchéité de l'impression SLA pour créer des prototypes fonctionnels résistants de produits avec un flux d'air ou de liquide, comme cette cafetière.

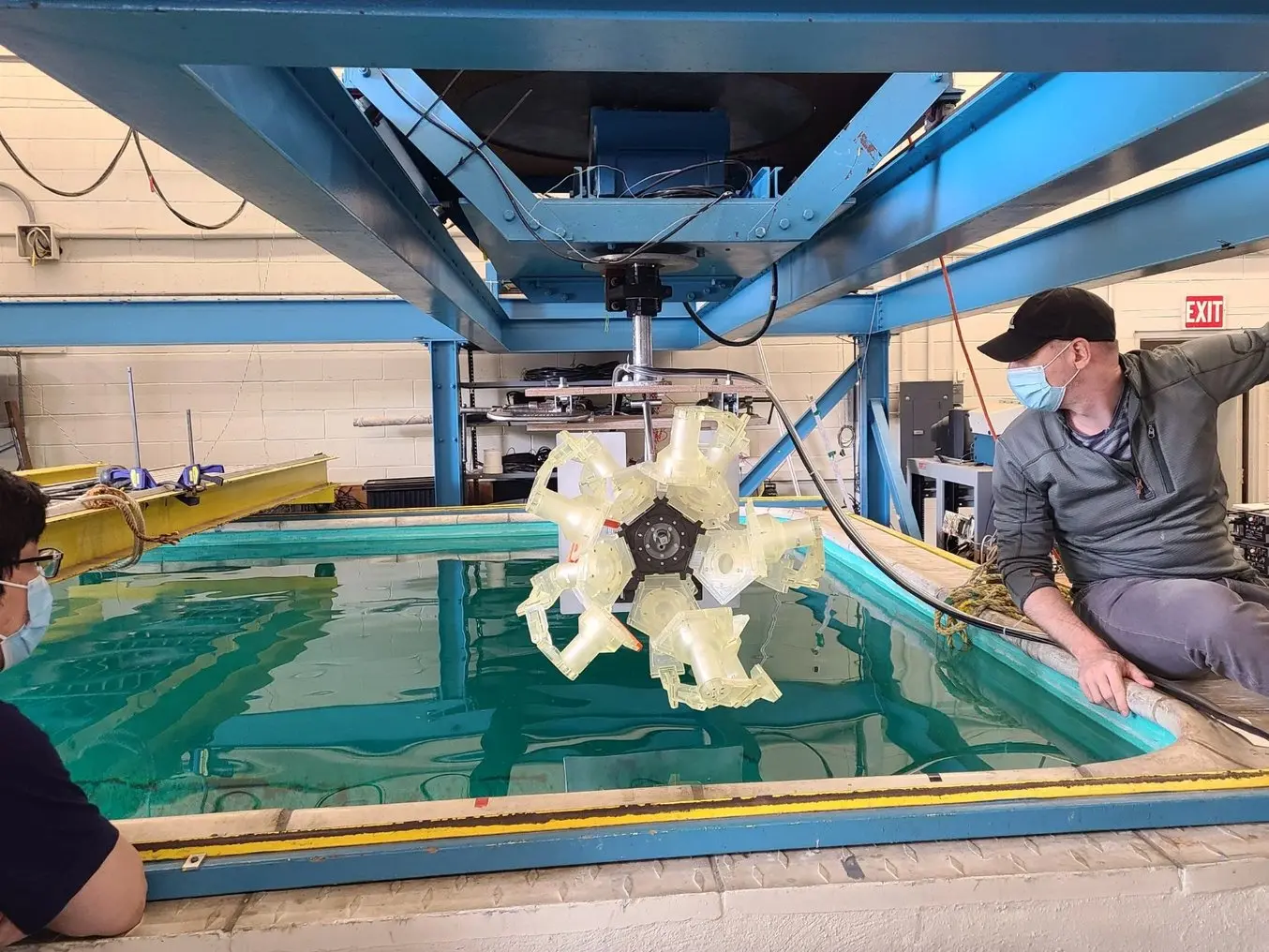

Les pièces étanches à l'eau et au gaz, sur mesure ou produites en petites quantités, sont également recherchées dans plusieurs secteurs, tels que la recherche marine, la robotique sous-marine, l'ingénierie des technologies durables, les industries pétrolières et gazières, et la défense. Bien que certaines technologies d'impression 3D constituent une solution idéale pour ces pièces, la perception commune des pièces fabriquées de manière additive est qu'elles sont poreuses et ne peuvent pas être déployées dans des environnements pressurisés.

Ces dernières années, cependant, cette hypothèse a été complètement réfutée. Les imprimantes SLA peuvent créer des boîtiers étanches et des pièces complètement imperméables. Des institutions telles que le National Oceanic and Atmospheric Administration (NOAA) et l'université de Rhode Island ont fait d'incroyables progrès dans le domaine de la recherche marine en mettant en œuvre des tests et des équipements de recherche imprimés en 3D SLA de haute qualité et à faible coût.

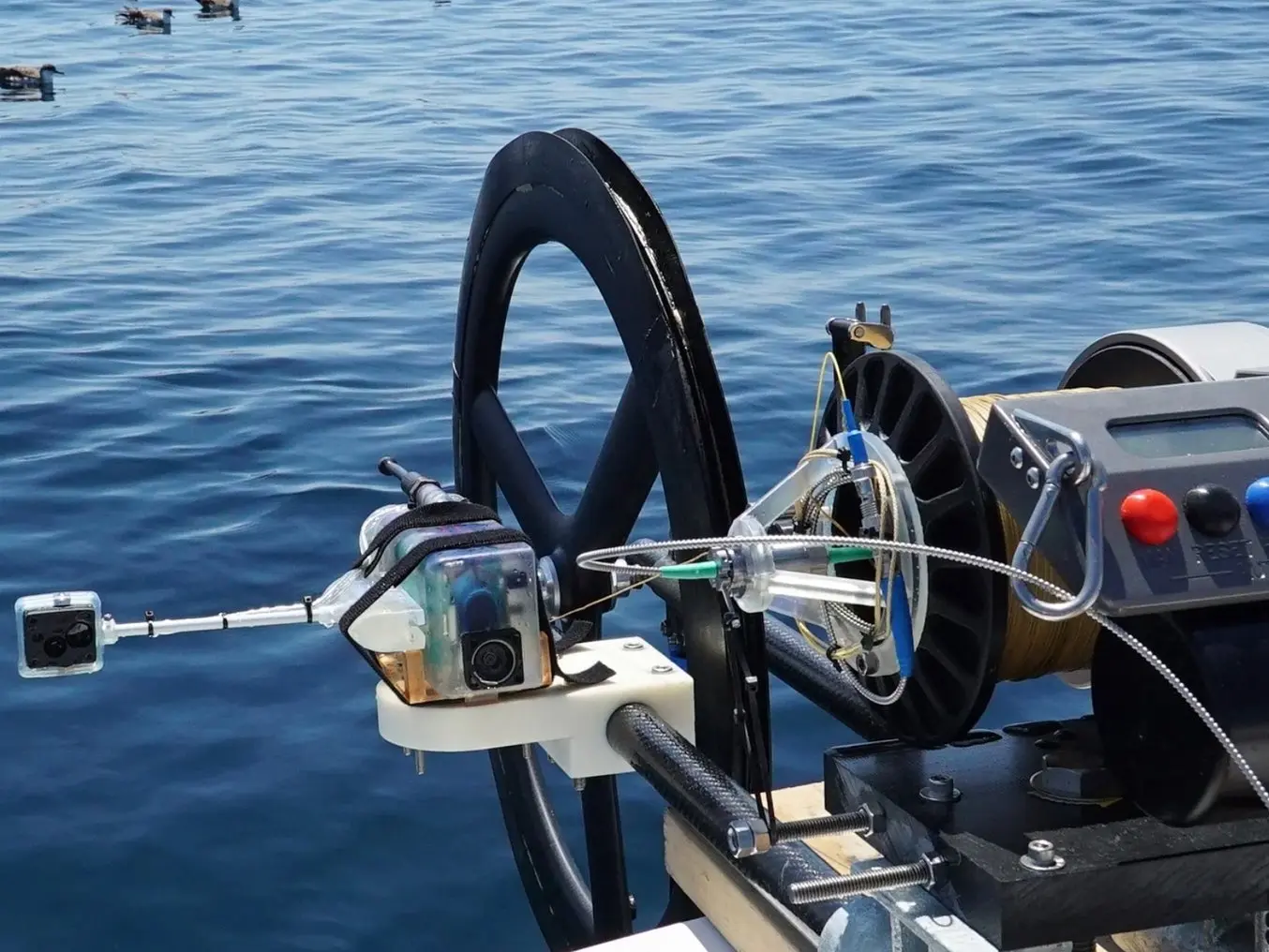

L'impression 3D permet de tester des formes nouvelles et complexes pour les équipements de test et de collecte d'échantillons, comme cet outil dont les composants sont imprimés en Clear Resin.

La nature agile de l'impression 3D à la demande rend possible et rentable l'utilisation de gabarits et de fixations personnalisés pour la recherche en mer.

Impression 3D de boîtiers étanches et résultats des tests de pression

Dans ce livre blanc, nous fournissons les résultats des tests et des directives claires sur la façon d'imprimer en 3D des boîtiers étanches personnalisés à un prix abordable.

Applications de l'impression 3D SLA

Les pièces en résine imprimées en 3D accélèrent l'innovation et soutiennent les entreprises dans un large éventail d'industries et d'applications. Des matériaux avancés, une précision dimensionnelle incroyable et des flux de travail accessibles permettent de produire des pièces à chaque étape, du prototypage à la production. Les coûts ayant baissé en même temps que la technologie devenait plus abordable et plus évolutive, les applications finales et la personnalisation de masse deviennent la norme, et non plus l'exception.

Ingénierie et conception de produits

Le prototypage rapide avec l'impression 3D permet aux ingénieurs et concepteurs de produits de transformer leurs idées en preuves de concept réelles, de faire évoluer ces concepts pour obtenir des prototypes haute fidélité avec le même aspect et le même fonctionnement que les pièces finales et de faire passer une séries d'étapes de validation aux produits en vue d'une production en masse.

Applications :

Production industrielle

Les fabricants automatisent les processus de production et optimisent les processus de travail prototypant des outils et en imprimant directement en 3D des outils sur mesure, des moules et des aides à la fabrication à des prix bien plus bas et en beaucoup moins de temps qu'avec la production industrielle traditionnelle. Cela permet de réduire les coûts de fabrication et les défauts, d'améliorer la qualité, d'accélérer l'assemblage et d'optimiser l'efficacité de la main d'œuvre.

Applications :

Automobile

Les concepteurs, fabricants et ingénieurs du secteur automobile utilisent l'impression 3D SLA pour une variété de pièces tout au long de leur processus. Des modèles conceptuels aux pièces de rechange, l'impression 3D SLA est omniprésente et intervient dans le développement ou la production de toutes les voitures en circulation.

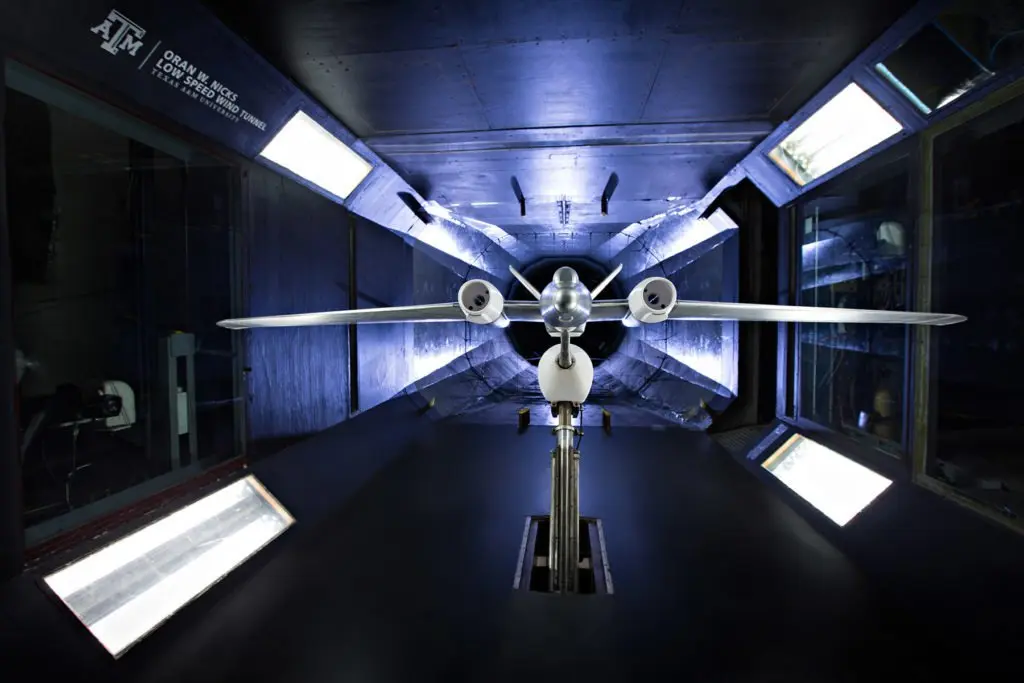

Aérospatiale

Des pièces imprimées en 3D SLA ont été envoyées dans l'espace pour être testées sur la station spatiale internationale, utilisées par les compagnies aériennes commerciales et mises à profit pour les tests, le prototypage et la fabrication dans l'industrie aérospatiale privée et fédérale. Qu'il s'agisse de fixations permettant de construire des lasers pour les missions spatiales ou de céramiques utilisées pour tester les applications des carburants pour avions, les pièces SLA nous aident à atteindre la dernière frontière.

- Prototypage rapide (essais en soufflerie)

- Outillage rapide

- Aides à la fabrication

- Utilisation finale, remplacement et pièces personnalisées

Dentaire

La dentisterie numérique réduit les risques et les incertitudes liés aux facteurs humains, apportant plus d'uniformité, d'exactitude et de précision à chaque étape du processus de travail pour offrir de meilleurs soins aux patients. Les imprimantes 3D peuvent produire de nombreux produits et dispositifs sur mesure de haute qualité avec un faible coût par pièce, un meilleur ajustement et des résultats reproductibles.

Applications :

Médical

L'impression 3D de bureau professionnelle et abordable aide les médecins à fournir des traitements et des dispositifs sur mesure pour mieux soigner chaque patient, ouvrant la voie à des applications médicales avec un fort impact tout en faisant gagner du temps et de l'argent.

Applications :

Enseignement

Les imprimantes 3D résine sont des outils multifonctionnels pour l'apprentissage immersif et la recherche avancée. Elles peuvent favoriser la créativité et exposer les étudiants à des technologies professionnelles tout en venant soutenir le programme STEAM en science, ingénierie, art et design.

Applications :

- Recherche et développement

- FabLabs et makerspaces

- Outils pédagogiques pour toutes les disciplines

Divertissement

Les modèles physiques haute définition sont largement utilisés pour la sculpture, la modélisation de personnages et la fabrication d'accessoires. Des pièces 3D ont été utilisées dans des films en stop motion, des jeux vidéos, des costumes sur mesure et même des effets spéciaux de blockbusters.

Applications :

- Sculptures hyperréalistes

- Modèles de personnages

- Fabrication d'accessoires

Joaillerie

Les professionnels de la joaillerie utilisent la CAO et l'impression 3D pour réaliser des prototypes de leurs conceptions pour les faire essayer à leurs clients puis produire de grands lots de pièces prêtes pour le coulage du métal. Les outils numériques permettent de créer des pièces identiques et extrêmement détaillées sans être aussi fastidieux et variables que la gravure de cire.

Applications :

- Moulage à cire perdue (moulage à modèle perdu)

- Prototypes haute fidélité personnalisés

- Modèles de masters pour le moulage du caoutchouc

Audiologie

Les spécialistes de l'audition et les laboratoires d'audioprothèses utilisent les processus numériques et l'impression 3D pour fabriquer des produits auditifs sur mesure toujours de meilleure qualité et en plus grands volumes pour des applications comme les appareils auditifs contour d'oreille, les protections auditives ainsi que les bouchons d'oreilles et les écouteurs sur mesure.

Applications :

- Aides auditives

- Protection auditive

- Produits auditifs grand public

Matériaux d'impression 3D SLA

Les matériaux d'impression 3D SLA sont très polyvalents. Ils proposent des formulations de résine dotées d’une vaste gamme de propriétés optiques, mécaniques et thermiques qui correspondent aux thermoplastiques standards utilisés en ingénierie et dans l’industrie. Il existe des résines formulées spécifiquement pour répondre à des problèmes de fabrication tels que les décharges électrostatiques ou l'ignifugation, et des résines formulées pour imiter les propriétés mécaniques des plastiques couramment utilisés dans le secteur. En fonction de leur formulation, certaines résines peuvent également être utilisées pour produire des pièces en silicone pur, en polyuréthane ou en céramique. L’impression 3D résine offre également la plus large gamme de matériaux biocompatibles, ce qui permet de fabriquer des produits d’utilisation finale, de l’équipement médical, d’imprimer sur le lieu de soins et d’innover en matière de procédures médicales.

La disponibilité des matériaux dépend fortement du fabricant et de l'imprimante. Formlabs offre la gamme de résines la plus complète avec plus de 40 résines uniques.

La capacité de l'impression 3D à créer des pièces rentables aux géométries complexes rend l'innovation possible et, avec le bon matériau, ces idées novatrices peuvent être testées, validées et mises en pratique. Les matériaux de Formlabs permettent des applications telles que les biens de consommation personnalisés, les outils chirurgicaux, les implants et appareils dentaires, les aides à la fabrication, l'outillage rapide, etc. Les imprimantes 3D résine de Formlabs permettent d'accéder à ces flux de travail puissants.

Résines standard

Clear Resin produit des pièces transparentes et incolores qui peuvent être polies jusqu'à obtenir une transparence optique presque parfaite. Pour les moules en deux parties, cette transparence facilite l'observation et le dépannage du processus de moulage à l'intérieur de la pièce.

Les résines standard de Formlabs sont formulées pour assurer la rapidité et l'uniformité de la création de pièces dans toute une série d'applications et de secteurs. Des pièces gris mat pour les prototypes aux pièces transparentes imprimées en Clear Resin pour les modèles et les moules transparents, en passant par les pièces personnalisées en Color Resin pour correspondre à une marque ou à une vision créative, les résines à usage général sont les couteaux suisses de l'impression 3D SLA. Les dernières résines standard de Formlabs développées pour la Form 4 permettent d'atteindre de nouveaux sommets en termes de vitesse, de propriétés mécaniques et de résolution : Fast Model Resin peut imprimer à une vitesse de 100 mm par heure et Grey Resin offre une résistance à l'impact 30 % plus élevée.

| Matériau | Description | Applications |

|---|---|---|

| Fast Model Resin | Vitesse d'impression jusqu'à 100 mm/heure | Modèles conceptuels Prototypage rapide |

| Clear Resin | Polissage jusqu'à une transparence presque parfaite | Pièces nécessitant une transparence optique Prototypage rapide Moules transparents Millifluides |

| Résines nuances de gris (Grey Resin, Black Resin, White Resin) | Finition lisse et mate Haute résolution | Modèles conceptuels Prototypage rapide Gabarits et fixations Outils de masquage |

| Color Resin | Couleurs personnalisées Pièces lumineuses et colorées | Prototypage rapide avec combinaison de couleurs, matériaux et finitions (CMF) Gabarits et fixations avec code couleur Pièces pour utilisation finale avec couleurs personnalisées |

Résines techniques et de fabrication

Rigid 10K Resin est un matériau à haute charge de verre pour les pièces industrielles qui doivent résister à une charge importante sans se déformer, y compris les applications telles que le moulage par injection.

Les résines techniques de Formlabs ont été formulées pour répondre à des besoins spécifiques dans les flux de travail de l'ingénierie et de la fabrication, et permettent de nouvelles applications, d'optimiser les opérations et de simplifier les essais sur le terrain. Ces matériaux sont conçus pour égaler ou dépasser les capacités des matériaux utilisés habituellement dans le secteur tels que l'ABS, le silicone ou le PEEK. Il s'agit de matériaux extrêmement rigides et robustes capables de résister aux chocs et de matériaux souples et flexibles capables de se plier et de se déformer au cours de cycles répétés. Nos matériaux spécialisés comprennent des résines antistatiques ou ignifuges, ainsi que des matériaux techniques qui n'ont jamais été accessibles auparavant pour l'impression 3D de bureau, tels que la céramique et le silicone.

Flame Retardant Resin de Formlabs est une résine spéciale certifiée UL 94 Blue Card pour la fabrication de pièces auto-extinguibles et sans halogène.

Silicone 40A Resin est un silicone pur dont les propriétés mécaniques sont bien connues dans le domaine de la construction mécanique et du développement de produits.

| Matériau | Description | Applications |

|---|---|---|

| Résines Tough | Matériaux solides, robustes, fonctionnels et dynamiques Peuvent supporter des compressions, des étirements, des flexions et des chocs sans casser Différents matériaux dotés de propriétés similaires à celles de l’ABS, du PEHD, du PP ou du PE | Boîtiers et logements Gabarits et fixations Connecteurs Prototypes d’usure |

| Résines Rigid | Matériaux hautement chargés, solides et rigides qui résistent à la flexion Résistants à la température et aux produits chimiques Stabilité dimensionnelle sous contrainte Simule la rigidité du PEEK ou des thermoplastiques remplis de verre et de fibres | Gabarits, fixations et outillage Pales de turbines et de ventilateurs Composants pour flux liquides et gazeux Boîtiers électriques et automobiles |

| Résines Flexible et Elastic | Flexibilité du caoutchouc, du TPU ou du silicone Peut supporter le pliage, la flexion et la compression Résiste à des contraintes cycliques sans se déchirer | Prototypage de produits de consommation Réalisation d’éléments conformes pour la robotique Dispositifs médicaux et modèles anatomiques Accessoires et maquettes pour effets spéciaux. |

| Silicone 40A Resin | Le premier matériau d'impression 3D accessible 100 % en silicone Excellentes propriétés matérielles du silicone coulé | Prototypes fonctionnels, unités de validation et petites séries de pièces en silicone Dispositifs médicaux personnalisés Fixations flexibles, outils de masquage et moules souples pour le coulage d'uréthane ou de résine |

| High Temp Resin | Thermorésistance élevée Haute précision | Flux de fluides, d’air et de gaz chauds Supports, boîtiers et fixations résistants à la chaleur Moules et inserts |

| Flame Retardant Resin | Matériau ignifuge, rigide, résistant à la chaleur et au fluage pour les environnements intérieurs et industriels avec des températures élevées ou des sources d'inflammation | Pièces intérieures pour l'aérospatiale et l'automobile Produits de consommation internes et de protection ou composants d'appareils médicaux Gabarits, montages et pièces de rechange sur mesure |

| ESD Resin | Un matériau antistatique pour améliorer les flux de production électronique. | Outillage et fixations pour la fabrication de composants électroniques Prototypes antistatiques et composants finaux Plateaux personnalisés pour la manipulation et le stockage de composants |

| Résines polyuréthanes | Excellente durabilité à long terme Résistance aux UV, aux hautes températures et à l'humidité Ignifuges, stérilisables et résistantes aux produits chimiques et à l'abrasion | Composants automobiles, aérospatiaux et mécaniques haute performance Pièces d'utilisation finale robustes et résistantes Prototypes fonctionnels robustes et durables |

| Alumina 4N Resin | Céramique technique d'alumine pure à 99,99 % Propriétés thermiques, mécaniques et conductrices exceptionnelles | Isolants thermiques et électriques Outils robustes Composants résistants aux produits chimiques et à l'usure |

| Clear Cast Resin | Brûlage propre Dilatation thermique réduite Haute précision | Production en interne de modèles pour le moulage industriel à la cire perdue de pièces métalliques finales |

Résines dentaires

Les résines dentaires de Formlabs permettent aux laboratoires et cabinets dentaires de fabriquer rapidement des plaques occlusales transparentes, des appareils biocompatibles tels que des guides chirurgicaux ou des gouttières, et même des applications intra-orales avancées telles que des prothèses complètes ou des restaurations permanentes.

Pour les professionnels dentaires, les écosystèmes Formlabs offrent un flux de travail complet et simplifié qui garantit des pièces précises à chaque fois : aucun ajustement ou calibrage n'est nécessaire. Qu'il s'agisse de grands laboratoires et de cabinets produisant plusieurs types de dispositifs ou de petites entreprises spécialisées dans certaines indications, la Form 4B et la gamme de résines dentaires offrent des solutions pour tous.

| Matériau | Description | Applications |

|---|---|---|

| Precision Model Resin | Matériau de haute précision pour la fabrication de modèles de prothèses dentaires. Plus de 99 % de la surface imprimée se situe dans une plage de tolérance de 100 μm par rapport au modèle numérique. | Modèles de dies amovibles Modèles de couronnes et de bridges Modèles analogiques d'implants Modèles de diagnostic |

| Fast Model Resin | Le matériau dentaire le plus rapide de Formlabs, capable d'imprimer un modèle dentaire toutes les 49 secondes | Modèles de thermoformage Modèles d'appareils orthodontiques |

| Grey Resin | Offre un équilibre entre vitesse et précision, ainsi qu'une excellente esthétique et une couleur gris mat. | Modèles de diagnostic Modèles d'essai |

| Surgical Guide Resin | Matériau d'impression 3D nouvelle génération autoclavable et biocompatible pour les guides chirurgicaux de pose d'implants | Guides chirurgicaux Pilotes de perçage Gabarits de perçage Gabarits de dimensionnement des dispositifs |

| Dental LT Clear Resin | Matériau biocompatible à long terme pour les gouttières occlusales dures et les appareils de nuit | Gouttières occlusales rigides Appareils de nuit rigides |

| Dental LT Comfort Resin | Matériau biocompatible à long terme facile à polir pour obtenir une transparence optique élevée | Gouttières occlusales souples Appareils de nuit souples |

| Prothèses complètes | Matériau numérique accessible et abordable pour prothèses dentaires biocompatibles à long terme de classe II | Prothèses définitives Prothèses d'essayage |

| Premium Teeth Resin | Matériau biocompatible de classe II en nano-céramique avec une esthétique améliorée et des propriétés mécaniques intra-orales supérieures | Prothèses dentaires Prothèses d'essayage Restaurations implanto-portées d'arcade complète |

| Custom Tray Resin | Impression rapide, résine biocompatible pour porte-empreintes personnalisés | Porte-empreintes personnalisés |

| Temporary CB Resin | Résine de la couleur des dents disponible en cinq teintes avec une adaptation marginale, une résistance et une esthétique excellentes | Couronnes Bridges Inlays Facettes Onlays |

| Permanent Crown Resin | Résine à charge de céramique, de la couleur des dents, pour des restaurations de haute résistance et de longue durée, disponible en quatre teintes VITA Classical | Couronnes simples Inlays Onlays Facettes |

| IBT Flex Resin | Matériau souple et biocompatible pour des plateaux de collage indirect et des guides de restauration directe en composite d'une grande précision | Plateaux de collage indirect Guides de restauration directe en composite |

| Pack de démarrage Soft Tissue | Matériau flexible pour composants amovibles de tissus mous | Tissu mou pour modèles d'implants Masques gingivaux |

Résines médicales

Les résines BioMed de Formlabs permettent aux professionnels de la santé de créer des modèles anatomiques, des instruments chirurgicaux et des dispositifs médicaux précis, biocompatibles et personnalisés qui améliorent les soins aux patients.

Pour les professionnels de la santé, les résines BioMed de Formlabs sont des matériaux de qualité médicale pour des applications exigeant performance et biocompatibilité. Les matériaux de notre famille de résines BioMed sont développés et fabriqués dans une installation certifiée ISO 13485 et sont compatibles avec les méthodes courantes de désinfection et de stérilisation.

| Matériau | Description | Applications |

|---|---|---|

| BioMed White Resin | Rigide et blanc opaque. Approuvé pour un contact à long terme avec la peau (>30 jours) ou à court terme avec les os, les tissus, la dentine et les muqueuses (<24 heures). | Dispositifs médicaux à usage final et composants de dispositifs; modèles et moules de dimensionnement d'implants spécifiques au patient ; guides de coupe et de forage; outils et gabarits chirurgicaux; moules, gabarits et montages biocompatibles; modèles anatomiques pouvant être utilisés en salle d'opération. |

| BioMed Black Resin | Rigide et noir mat. Approuvé pour le contact à long terme avec la peau (>30 jours) et à court terme avec les muqueuses (<24 heures). | Dispositifs médicaux et composants de dispositifs; moules, gabarits et fixations biocompatibles; pièces d'utilisation finale nécessitant un contact avec le patient ; biens de consommation. |

| BioMed Amber Resin | Rigide et semi-transparent. Approuvé pour un contact à long terme avec la peau (>30 jours) ou à court terme avec les os, les tissus, la dentine et les muqueuses (<24 heures). | Dispositifs médicaux à usage final; modèles de dimensionnement d'implants; guides de coupe et de forage. |

| BioMed Clear Resin | Rigide et transparent. Approuvé pour un contact à long terme avec la peau (>30 jours), les voies respiratoires et les muqueuses (>30 heures) ou à court terme avec les os, les tissus et la dentine (<24 heures). | Dispositifs d'utilisation finale, y compris les dispositifs de respiration ; prototypes, moules, gabarits et fixations biocompatibles; modèles pour la visualisation et le dimensionnement des implants; dispositifs pour la culture cellulaire et les bioprocédés. |

| BioMed Durable Resin | Résistant aux chocs, aux éclats et à l'abrasion. Transparent. Approuvé pour un contact à long terme avec la peau (>30 jours) et les muqueuses (>30 heures) ou à court terme avec les tissus, les os et la dentine (<24 heures). | Instruments spécifiques aux patients ; instruments à usage unique; dispositifs et composants à usage final nécessitant une biocompatibilité et une résistance aux chocs. |

| BioMed Elastic 50A Resin | Doux et semblable à du silicone. Translucide. Approuvé pour un contact à long terme avec la peau (>30 jours) ou à court terme avec les muqueuses (<24 heures). | Dispositifs médicaux confortables nécessitant un contact prolongé avec la peau; modèles de tissus mous biocompatibles que les chirurgiens peuvent utiliser comme modèle dans la salle d'opération. |

| BioMed Flex 80A Resin | Semblable à du caoutchouc dur. Translucide. Approuvé pour le contact à long terme avec la peau (>30 jours) et à court terme avec les muqueuses (<24 heures). | Dispositifs et composants médicaux biocompatibles flexibles; dispositifs médicaux nécessitant un contact de courte durée avec les muqueuses; modèles de tissus fermes pour faciliter les interventions chirurgicales. |

Résines de joaillerie

Les résines de joaillerie permettent le prototypage et la production de bijoux personnalisés.

Les résines de joaillerie Formlabs sont conçues pour reproduire de manière fiable des sertissages nets, des griffes fines, des anneaux lisses et des motifs détaillés. Elles permettent à tout un chacun, des détaillants et des créateurs produisant des bijoux personnalisés aux grandes entreprises de fonderie fabriquant à grande échelle, de produire des pièces d'essai pour les clients, des bijoux personnalisés prêts à être moulés ou des modèles de moules réutilisables pour les bijoux.

| Matériau | Description | Applications |

|---|---|---|

| Résines coulables | Matériaux pour le moulage à la cire perdue Faciles à mouler, avec des détails complexes et une bonne tenue de la forme | Joaillerie personnalisée |

| High Temp Resin | Un matériau robuste et thermorésistant pour le moulage de caoutchouc vulcanisé | Masters pour moules réutilisables |

| Grey Resin | Un matériau généraliste pour le prototypage à haut niveau de détails et pièces de démonstration sur mesure | Prototypage de bijoux Pièces d'essai |

Formlabs est ouvert

Maximisez le potentiel de votre imprimante 3D avec Formlabs Developer Platform. Imprimez avec n'importe quelle résine photopolymère durcissable à 405 nm ou poudre frittable à 1 064 nm sur les imprimantes 3D Formlabs, personnalisez vos paramètres d'impression ou créez des intégrations logicielles.

Utiliser l'impression 3D SLA en interne

Plusieurs facteurs ont influencé l'augmentation du nombre d'entreprises qui adoptent l'impression 3D SLA en interne. L'impression 3D SLA de haute qualité est devenue plus abordable, les imprimantes elles-mêmes sont devenues fiables et faciles à utiliser, et les matériaux étant de plus en plus perfectionnés, de nouvelles applications voient le jour. Les ingénieurs, les fabricants, les professionnels de la santé et les entreprises de tous types voient quel avantage il y a de disposer d'une imprimante 3D résine en interne.

Bien que les avantages de cette technologie puissent s'étendre à toutes les facettes d'une organisation, les principaux avantages sont que l'impression 3D SLA en interne réduit les coûts et raccourcit les délais internes et ceux des clients, aide à contrôler et à isoler les chaînes d'approvisionnement des entreprises, et est une technologie évolutive qui peut grandir en même temps que vous.

Réduisez les coûts et raccourcissez les délais

L'impression 3D SLA peut aider les entreprises à éliminer les coûts élevés et les longs délais associés à l'externalisation ou à des méthodes alternatives plus compliquées comme l'usinage. L'impression 3D n'a pas besoin d'installation ni d'outillage coûteux : le même équipement peut être utilisé pour produire rapidement différentes formes.

Prototype de manette de jeu en trois parties, imprimé en 3D dans deux matériaux différents pour des couleurs contrastées.

Prototypage rapide : manette de jeu Battle Beaver Customs

La rapidité d'impression de la Form 4 permet à Battle Beaver Customs de réaliser des prototypes le jour même, ce qui aide l'entreprise à mettre de nouveaux produits sur le marché plus rapidement et à garder une longueur d'avance sur ses concurrents.

| Assemblage du prototype | Sous-traitance | Impression 3D en interne |

|---|---|---|

| Équipement | - | Form 4 White Resin et Black Resin |

| Délai de production | 7 jours | 5 heures |

| Coût | 250 € | 15 € |

Moule imprimé en 3D avec Rigid 10K Resin pour la bouteille Unilever Slice 750 mL installé sur le porte-moule de la machine. Comme l'équipe peut utiliser la même fenêtre de processus qu'avec des moules pilotes standard, le processus final peut être vérifié de manière fiable.

Outillage rapide : bouteilles moulées par soufflage d'Unilever

Unilever et Serioplast utilisent l'imprimante 3D résine de bureau Form 3L et Rigid 10K Resin pour produire rapidement et efficacement des moules pour le moulage par étirage-soufflage (SBM) qui peuvent supporter la pression des machines SBM industrielles traditionnelles.

| Production de 200 unités | Moule en métal usiné | Moule imprimé en 3D |

|---|---|---|

| Équipement | Machine CNC en interne ou sous-traitance | Form 3L Rigid 10K Resin |

| Délai d'exécution des tests pilotes | 6 – 8 semaines | 2 semaines |

| Coût de l'outillage | 2500 – 10 000 € | 500 – 1000 € |

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Contrôlez votre chaîne d'approvisionnement

L'impression 3D peut revêtir des aspects différents selon les types de professionnels. De nombreuses grandes entreprises, telles que Microsoft ou Rivian, choisissent d'avoir une installation en interne, où les ingénieurs, les concepteurs et les équipes de fabrication demandent des pièces à un laboratoire centralisé. D'autres entreprises, en particulier celles qui sont axées sur la conception et l'itération et dont le personnel possède un haut niveau d'expertise en CAO, préfèrent une approche décentralisée avec une imprimante sur le bureau de chaque concepteur. Des machines de bureau accessibles et abordables comme la Form 4 rendent ces types de flux de travail possibles et peuvent offrir des solutions agiles pour une main-d'œuvre et un environnement de bureau en constante évolution.

Qu'elle soit centralisée ou décentralisée, l'impression 3D en interne permet aux employés de mieux contrôler leurs flux de travail et de réduire les coûts et les incertitudes pour l'ensemble de l'entreprise.

Une évolution facile au fur et à mesure que les besoins augmentent

Les imprimantes 3D de bureau comme la Form 4 sont « prêtes à l'emploi », de sorte que n'importe qui peut apprendre à s'en servir en 15 minutes.

En fonction du nombre de pièces et du volume d'impression, l'investissement dans une imprimante 3D petit format peut atteindre le seuil de rentabilité en quelques mois. Avec des imprimantes petit format, l'entreprise peut ne payer que pour la capacité d'impression correspondant à ses besoins puis augmenter la production en ajoutant des imprimantes supplémentaires au fur à mesure que la demande progresse. Utiliser plusieurs imprimantes 3D offre également la possibilité d'imprimer simultanément des pièces en différents matériaux.

Pour faciliter la gestion de plusieurs imprimantes 3D résine, les clients de Formlabs ont accès à deux plateformes logicielles. Dashboard est une plateforme logicielle gratuite qui les aide à surveiller leurs imprimantes et à optimiser le processus de gestion. Pour des capacités supplémentaires et des outils de gestion avancés, Fleet Control attribue automatiquement les impressions et rend la gestion des imprimantes multiples plus efficace.

Gestion des parcs d'imprimantes 3D

La gestion de plusieurs imprimantes SLA et SLS ne doit pas forcément être compliquée : n'importe quelle entreprise peut mettre en place un parc d'imprimantes SLA et SLS en seulement un jour ou deux. En examinant quatre scénarios différents, ce guide vous aidera à mettre en place un flux de travail efficace pour n'importe quel volume ou type de pièce.

Démarrer avec l'impression 3D SLA en interne

La Form 4 et la Form 4L sont des imprimantes 3D MSLA ultra-rapides avec une large gamme de matériaux, un flux de travail simple et un système d'impression performant.

Formlabs propose des imprimantes 3D SLA de bureau et d'atelier qui sont rapides et abordables et qui produisent des pièces de haute qualité avec une large gamme de propriétés de matériaux. L'écosystème d'impression 3D résine de Formlabs est conçu pour être facile à utiliser et pour comporter le moins de points de contact possible.

Pour continuer à explorer l'impression 3D SLA, commencez par juger de la qualité par vous-même : commandez un échantillon gratuit imprimé en 3D avec le matériau de votre choix, et il arrivera directement devant votre porte.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.