大容量の3Dプリンタの導入をご検討中ですか?コンパクトなデスクトップサイズの3Dプリンタの実力を判断する際、最大造形サイズを超えた考え方があります。スマートフォンは様々なコンポーネントで構成されています。道路橋も個別の多くのブロックが互いに組み立てられて成り立っています。ビルドプラットフォームに収まらない大きなモデルの3Dプリントが必要な時は、日常生活に溢れるこうした実例と同じく、造形後に組み立てることができる小さなパーツに分割して造形する、という方法があります

また、造形したいモデルがビルドプラットフォームに収まる大きさであっても、小さなパーツに分割して造形することで、高品質な結果が得られることもあります。例えば、複数の面や対向する面にサポート材の痕を残さないように造形したい場合、複雑な突出部がある場合、造形中にモデル内部に液体レジンが閉じ込められてしまう恐れがある中空構造の場合などは、分割して造形した方が優れた結果が出やすくなります。

複数のパーツを3Dプリントすることで、異なる材料を使った部品からなる複合アセンブリを製作したり、3Dプリントした硬い部品と柔らかい部品を組み合わせてオーバーモールドを模倣したりするなど、新しい創作の可能性が開かれます。

複数の部品を組み立てるには、各部品を繋ぎ合わせる必要があります。接合方法を選択する際、第一に考慮すべき点は接合部の強度であり、これは部品の最終的なユースケースの要件によって変わります。

-

化学的な接合:機能的な使用や繰り返し衝撃が加わる状態での使用が想定されない美術品、縮尺模型、複雑な形状には接着剤を使用します。

-

機械的な接合:機械的に頑丈に接合する必要のあるエンジニアリング用途の機能部品や着脱が繰り返される部品には、ネジ山やポケットを追加することができます。

このガイドでは、SLA光造形3Dプリントで各部品を造形し、化学的な接合を用いて大型の複合モデルを製作するプロセスについて詳しく説明します。モデルの分割方法から後処理、仕上げの方法まで、順を追って詳しく解説しています。

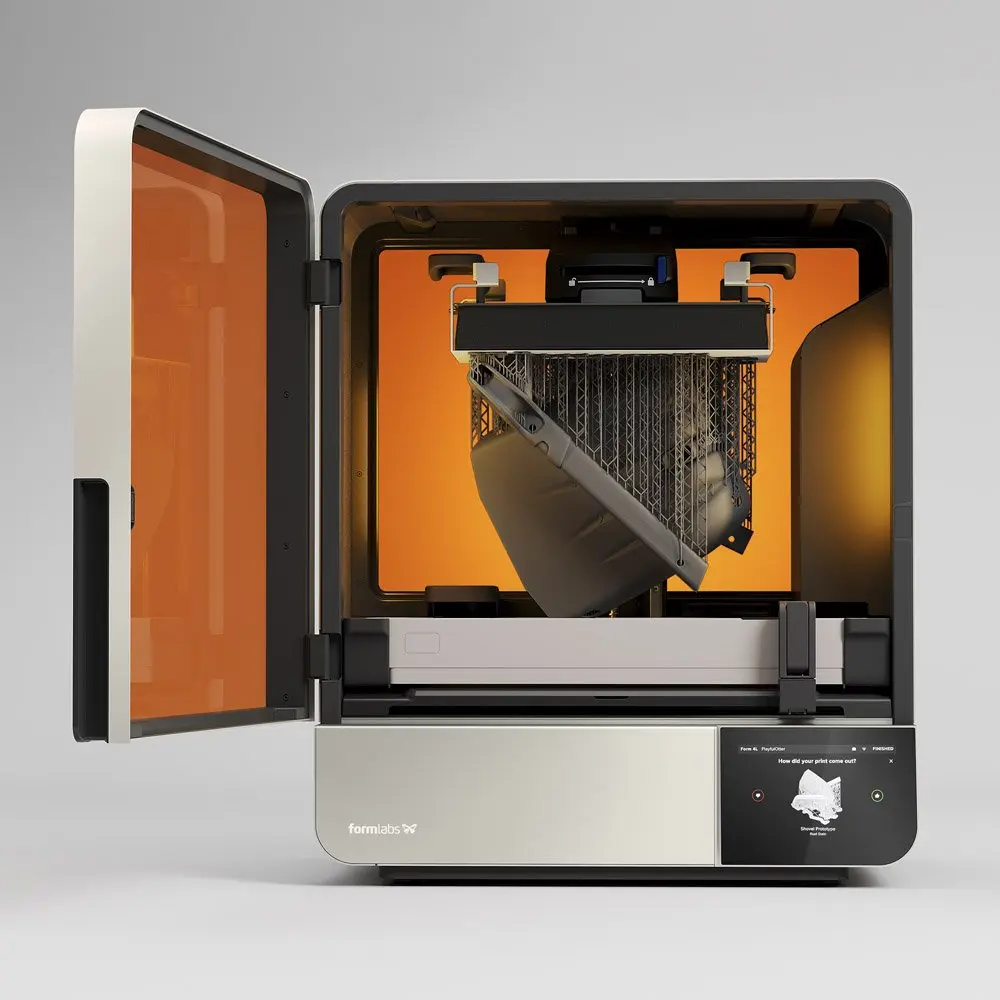

大容量の3Dプリンタをお探しですか?

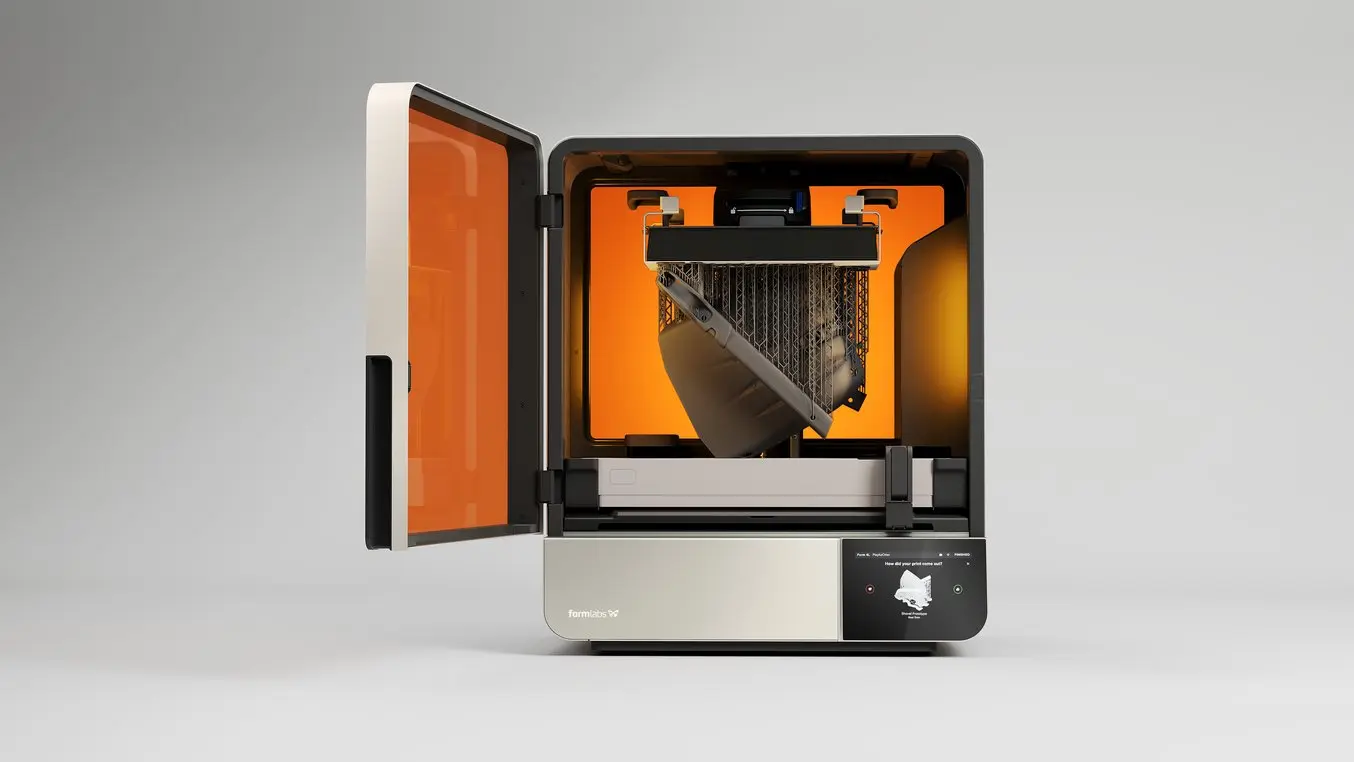

FormlabsのForm 4Lは、ほとんどの造形を6時間以内で完成させる超高速3Dプリンタです。353 × 196 × 350mmの造形サイズを誇るForm 4Lは、工業品質3Dプリントの新時代を開くことになるかもしれません。

ステップ1:モデルを分割する

Formlabsが推奨するモデルの分割方法は2つあります。

- アライナーを追加する:各部品の位置を容易に合わせられるよう、アライナーを追加した状態で各部品を設計する

- 各部品の断面を直線状にカットし、接合プロセスで位置を調整する

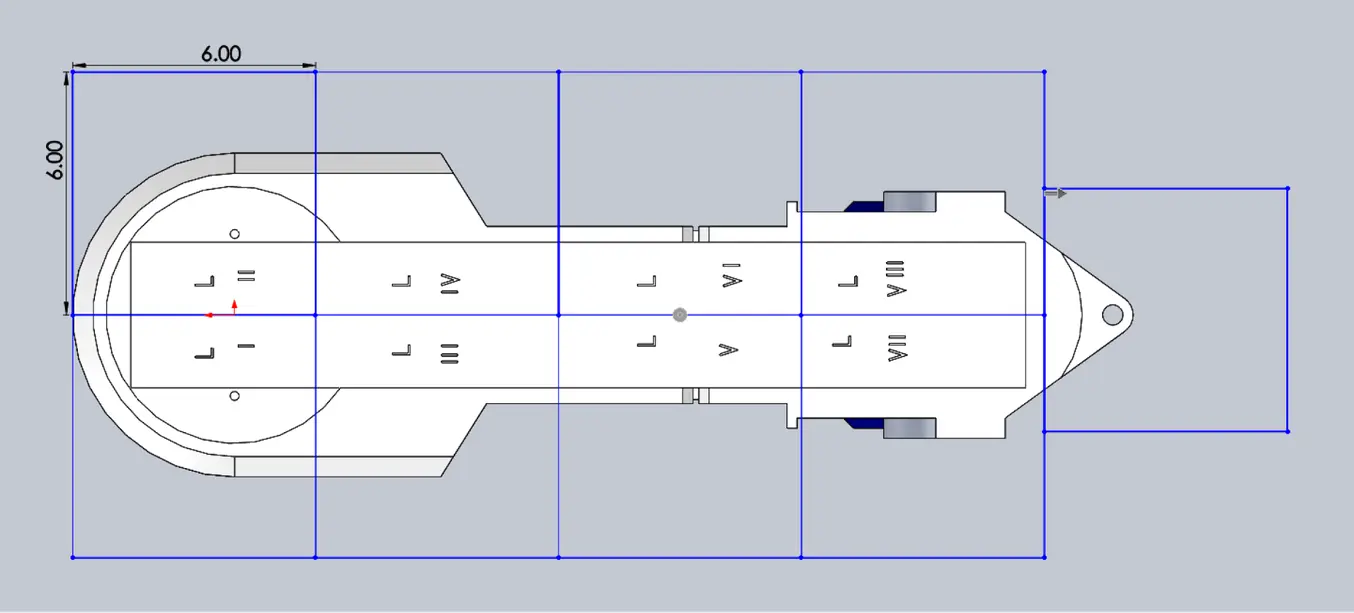

どちらの方法を選んでも、造形する部品点数が多い場合は、各部品に固有の識別子(文字や数字)を付けておくと組み立て時に混乱せずに済みます。PreFormのラベル付け機能を使うと、造形準備中にモデルにエンボスまたはデボス加工でテキストを追加できます。

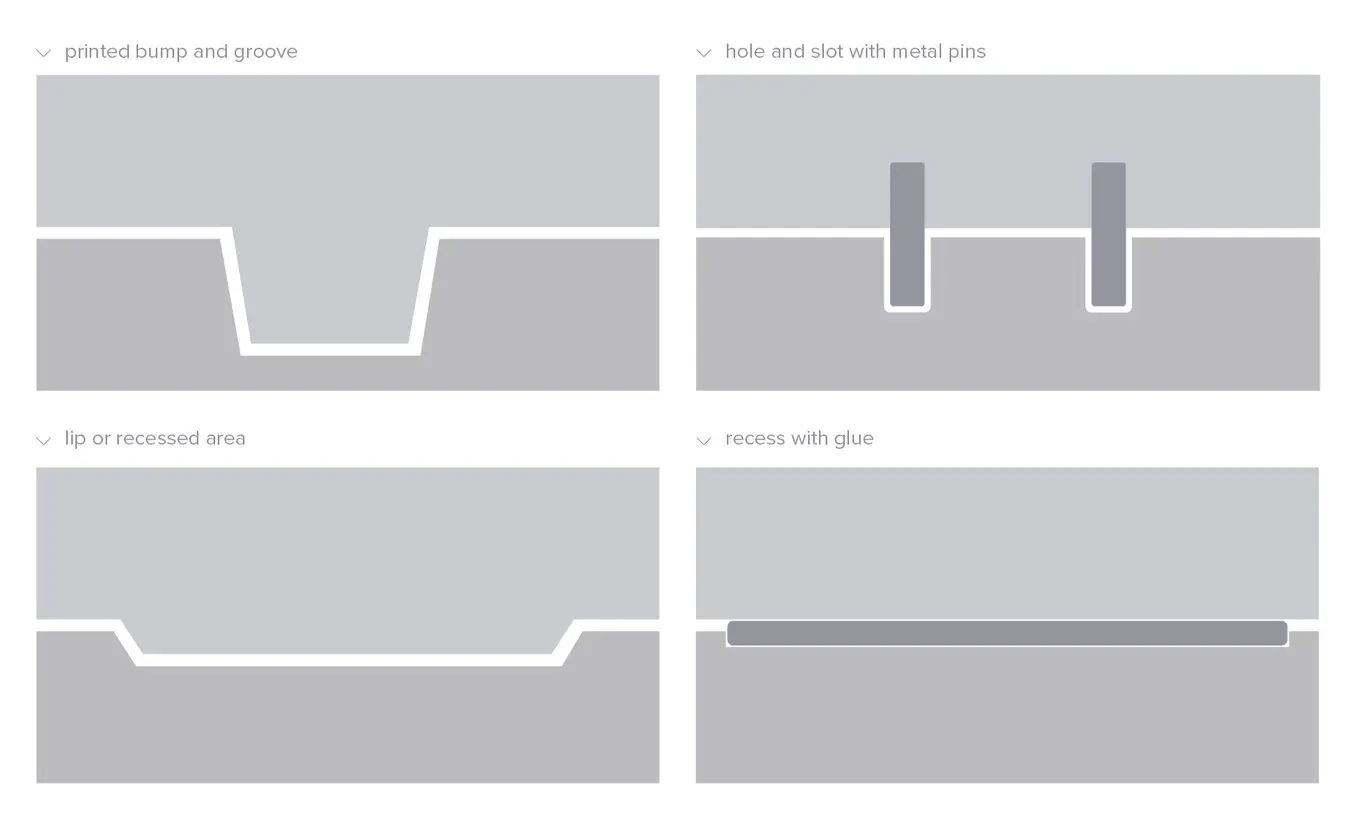

アライナーを追加する

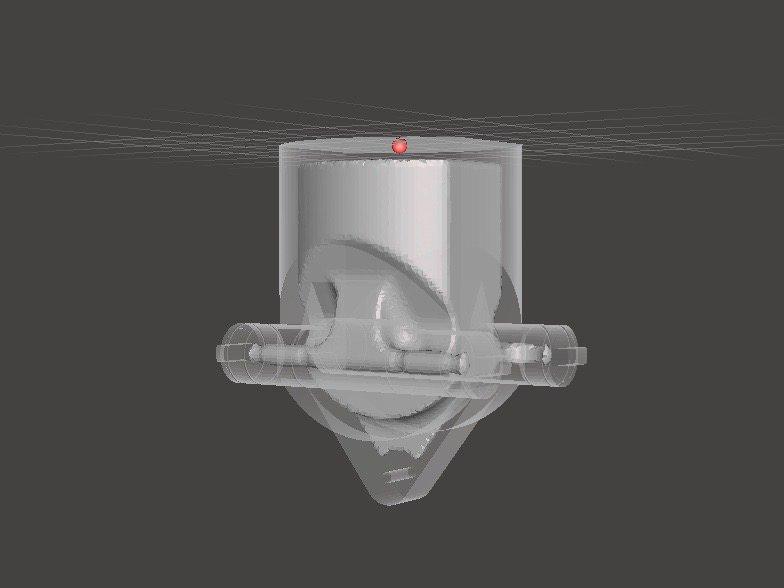

お好みのCADツールを使ってお使いのモデルを分割し、スロット、ピン、溝、窪み、穴の淵またはモデルに存在する皺に沿って蝶継ぎや切れ目のような、より複雑なアライナーを加えます。

アライナーをあらかじめ設計に加えておくと、組み立ての際に便利。

このアライナーでパーツの位置合わせや組み立てが簡単にできるようになります。しかし、3Dモデルと少しでも違うものが造形されてしまうと、完璧な位置合わせができなくなるという問題が出てきます。したがって、アライナーを使うのは、反りが発生しにくい寸法精度の高い造形が可能な場合だけにする必要があります。

例えば、Formlabsのマスク式光造形(MSLA光造形)3Dプリンタ Form 4なら、XY軸の寸法公差を±0.15%に収める高精度なパーツが造形できるため、複雑でもしっかりとフィットするアセンブリを製作できます。

直線状にカットする

3Dモデルを直線で分割するようにした方が、設計の点でアライナーを加えるより楽になります。また、直線状にカットした方が、造形品の反りや寸法のばらつきが大きくなった場合にも対応しやすくなります。

分割した各パーツに識別子を付けておくと、組み立て時に混乱せずに済む。

一方、直線状にカットすると組み立ての際に各パーツを手作業で位置合わせし、接着剤が完全に接着するまで正しい位置に保つ必要があるため、時間がかかるという欠点があります。

ステップ2:モデルを造形する

SLA光造形の3Dプリントでは、特に何もしない場合は中身が完全に埋まった状態の高密度な造形品が出来上がります。デザインによっては、大型モデルをプリントする時は必ずしもこれに従う必要のない場合があります。そのような場合、外側のシェルだけを3Dプリントしたり、モデルの内側をくり抜いたりすることで、造形に使用する材料と時間を大幅に削減することができます。中身をくり抜いたモデルをSLA光造形3Dプリンタで造形する場合、液体レジンがモデル内部から外にしっかりと排出されるよう、必ず水抜き穴を追加してください。

モデルをくり抜くとプリンタは外側のシェルだけを造形すればよく、時間と材料を大幅に削減できる。

FormlabsのSLA光造形3Dプリンタをお使いの場合は、造形準備ソフトウェアPreFormでモデルのくり抜きと水抜き穴の追加を行うことができます。または、MeshmixerなどのCADソフトウェアを使って同様の設定が可能です。詳しくは、モデルを中空構造にする方法について解説したガイドをご覧ください。

ステップ3:パーツを接合する

各パーツの造形と材料に応じた後処理まで完了したら、各パーツを接合します。パーツの接合方法としてお勧めできる方法は3通りあります。最適な接合方法は、サイズと最終的なユースケースに応じて変わります。

接合方法の比較

| エポキシ(5ー30分硬化型) | シアノアクリレート(CA、Super Glue) | 樹脂 | |

|---|---|---|---|

| 接合するエリア | 大 | 小/中 | 小 |

| 塗装可能 | 対応 | 対応 | 対応 |

| 衝撃強さ | 中 | 低 | 低 |

大きな部品や強い接着力を必要とする時は、5~30分硬化型のエポキシ樹脂を使用します。接着力の持続時間が最も長いので、大型の造形品の位置を調整するときに役立ちますが、全体的に組み立てのスピードが遅くなります。ほとんどの5分硬化型エポキシ樹脂は、5分程度で形状が変化しなくなり、1時間以内に約75%の硬化強度に達します。

大きな部品や強い接着力を必要とする時は、エポキシ樹脂が推奨。

シアノアクリレート(CAまたはSuper Glue)は、サイズが小さいまたは中程度のパーツに理想的な接着剤で、早期に比較的強く接合できます。表面が汚れているとCAの接合効果が低下するため、モデルの表面にCAを塗る前に、表面の汚れをすべてきれいに取り除くようにしてください。CAには中程度の衝撃強さが備わっていますが,強い衝撃が加わる用途にはお勧めしません。

造形品が小さい場合は、SLA光造形3Dプリンタに入っている液体レジンを使用することもできます。ボトルまたはカートリッジに入っているレジンを少量、トレイの上に注ぎ、スポイトまたは注射器で吸い上げ、接合したいパーツ表面にレジンを塗ります。接合するパーツを合わせたら、端からこぼれ出る余分なレジンを拭き取ります。レジンを硬化させ、パーツの接合を強化するには、5mWの出力があるレーザーペン(波長405nm)を直接、パーツの接合部分に照射します。

この方法は、パーツをSLA光造形3Dプリンタで造形する時と同じような化学結合を引き起こしますが、出力がそれほど大きくないレーザペンではモデルの奥深くまでレーザ光が届かず、十分な接合力を生むことができないため、表面の面積が小さなパーツの接合にのみ効果があります。

注:レジンを取り扱う時は、適切な保護メガネや手袋などの保護具を必ず着用してください。

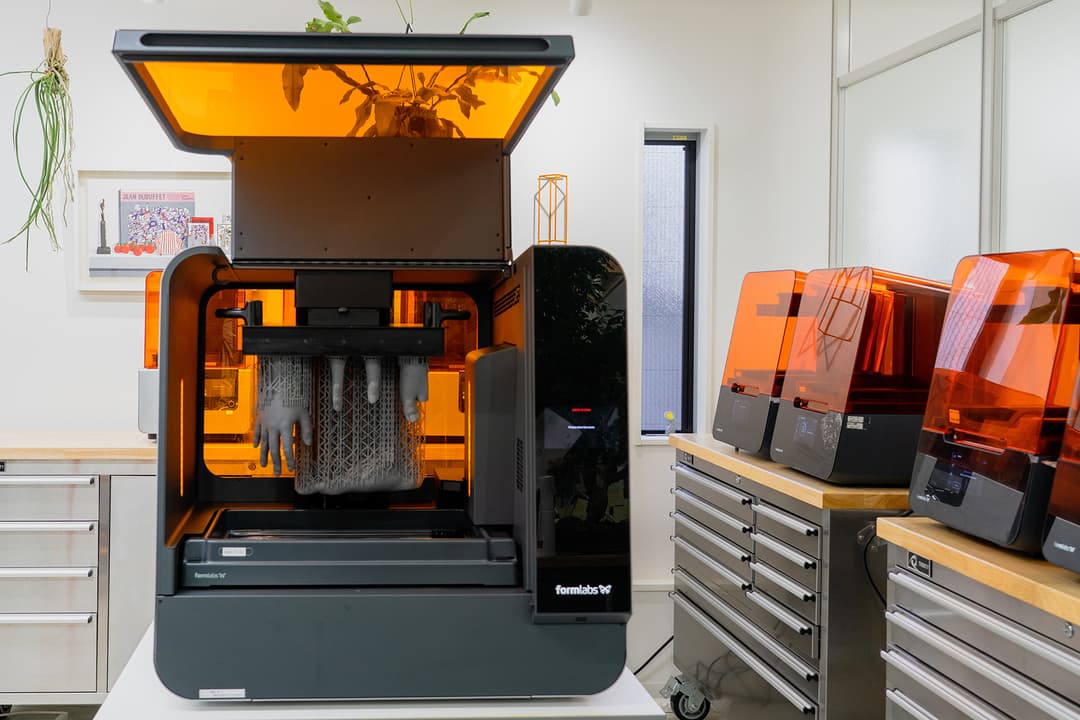

製品デモ:Form 4LとForm 4BL

かつてないスピード、精度、信頼性を実現したForm 4LとForm 4BLで、生産性やイノベーションを新たなレベルへと引き上げる方法をご紹介します。

ステップ4:パーツの後処理と仕上げ

モデルの組み立てが完了したら、仕上げを行います。このステップでは、パーツの形状を補修し、元の3Dモデルにできるだけ忠実になるよう表面を平坦化し、塗装面が滑らかになるよう見た目の観点からも仕上げを行います。

形状の補修:パッチングとサンディング

プリンタの精度や造形するパーツの大きさにもよりますが、パーツとパーツの合わせ目にわずかな隙間やズレが生まれることはどうしても避けられません。このような場合には、レジンへの粘着力が高い自動車用パテ(Bondo 907)を表面に薄く塗り、微妙なズレを補修するというのも有効な方法の一つです。または、継ぎ目をレジンで埋め、UVペンで硬化させる方法もあります。各層が乾燥したら、軽くサンドペーパーでやすりがけをし、パーツを最終的な形状に近づけます。

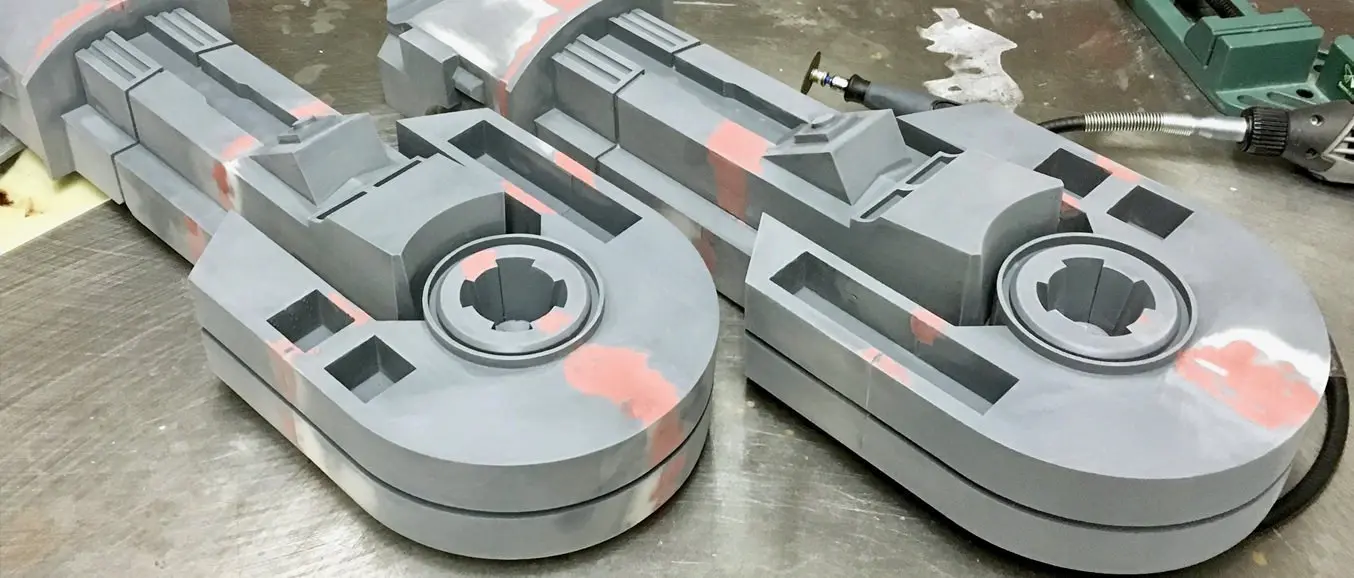

自動車用パテ(画像の赤い部分)で、パーツとパーツの間に生まれるわずかな隙間やズレを補修できる。

サンディングは、お使いのモデルの表面からサポート材を取り外した後に残るサポート痕を消したり、表面の不揃いな箇所を平坦にしたりする時に有効です。まずは、150グリット以下のサンドペーパーを使ってパーツ表面を慎重に空研ぎし、大きめのサポート痕を消し、他のパーツと合わせる面の端を平坦にします。パーツ表面が平坦になれば、320グリット以下のペーパーを使ってレイヤー間に残っている線をウェットサンディングします。サンドペーパーを使ってパーツ表面を磨く時は、研磨した痕が筋状に表面に残らないように、サンドペーパーを色々な方向に動かすようにしてください。ほとんどの場合、上記の二種類の方法で十分品質の高いレベルで表面を仕上げることができますが、表面の滑らかさが足りないと感じる場合には、サンドペーパーのグリッド数を約2倍ずつ高めていき、お好みの滑らかさになるまでウェットサンディングします。

電動サンディングは大きな平面には有効だが、表面に細かな形状がある場合はその部分を破損してしまうことがある。そのため、小さなパーツのサンディングは手動で行い、大きなパーツは手動と電動サンディングを組み合わせて行うことを推奨。

大きなパーツのサンディングを電動と手動の組み合わせで行うと、作業時間をかなり短縮できます。電動サンディングは大きな平面には有効ですが、SLA光造形の長所でもある表面の細かな形状やシャープなエッジ、精細な輪郭などがある増益品の場合は、その部分を破損してしまうことがあります。なお、電動サンディングは粉塵が多く出るので、周囲の環境整備をしっかり行った上で作業するようにしてください。

注:電動工具を扱う時は、保護具を着用し、十分な注意を払う必要があります。サンディング装置を一箇所に乗せた状態で放置してしまい、気づかないうちにその部分がどんどん磨り減ってしまったということもあります。ご注意ください。

サンディング工程を完了したら、石鹸水でモデルをすすぎ洗いし、表面に付いている埃または破片などをすべて除去し、次の最終ステップに移る前にモデルを完全に乾かします。

仕上げ処理:プライミング、マスキング、塗装

下塗り工程であるプライミングを行うと、塗料が表面に馴染みやすくなるだけでなく、見落としていたサポート痕など、トリミングや更にサンディングが必要な箇所を発見しやすくなります。灰色の艶消し塗料として市販されている汎用のプラスチックプライマーは、薄く何度も塗り重ねると細部まで非常によく見えるようになり効果的です。見た目が重要視されるエリアは重点的にサンディングを行い、下塗剤をさらに薄く塗り、パーツ全体の表面が平坦になるまでこの工程を繰り返します。サンディングとプライミングについての詳細は、Formlabsが提供している詳細なガイドをご参照ください。

注:下塗りや塗装を行う際、霧状になった塗料を吸い込まないよう、呼吸器などの保護具を着用するようにしてください。

汎用の灰色のプラスチックプライマーは細部まで非常によく見えるようになり、追加でサンディングが必要な箇所の特定に役立つ。

複数の色を使った仕上げを行う場合、モデルをマスキングする必要があります。まず、モデルのどの部分から塗り始めるべきかを検討します。その順番は、塗る色、その不透明度、その特定の色を塗る広さに応じて決めていきます。塗る面積が小さい箇所から塗るようにしていきます。そうすれば、メインカラーで大部分を塗る時にマスキングが必要な箇所が少なくて済みます。マスキングが必要な端や角はペインターテープで覆い、マスキングする面積が広い部分は紙で覆うようにすると、全体のマスキング作業が捗りやすくなります。きれいな線や円、複雑な形を作るには、テープガイド(レーザーカット)も便利です。

マスキングに関しては、正しい順番で行うことが重要。このケースでは、まずパーツ全体を銀色に塗り、次に最終的に銀色が残る部分をテープで覆い、他の部分の塗装を進めていった。

プライミングと同様に、一度に厚塗りするのではなく、薄く何度も塗ると効果的です。スプレー塗料の大半は、やや暖かめで若干湿度があり、風がさほど強く吹いていない環境で使用すると、良い結果が得られやすくなります。ただし、スプレー缶に記載の製造元が推奨する作業条件や、別途提供されている技術文書の記載内容を必ず確認するようにしてください。

塗料が乾くまでの時間を考慮してください。同じ色を塗る時は重ね塗りをし、新しい色を塗る時は完全に乾いてからにしてください。

ペインターテープで覆った部分は、剥がした後も元の銀色を保っている。

3Dプリントしたパーツを塗装する方法については、Formlabsが提供する詳細なガイドをご参照ください。

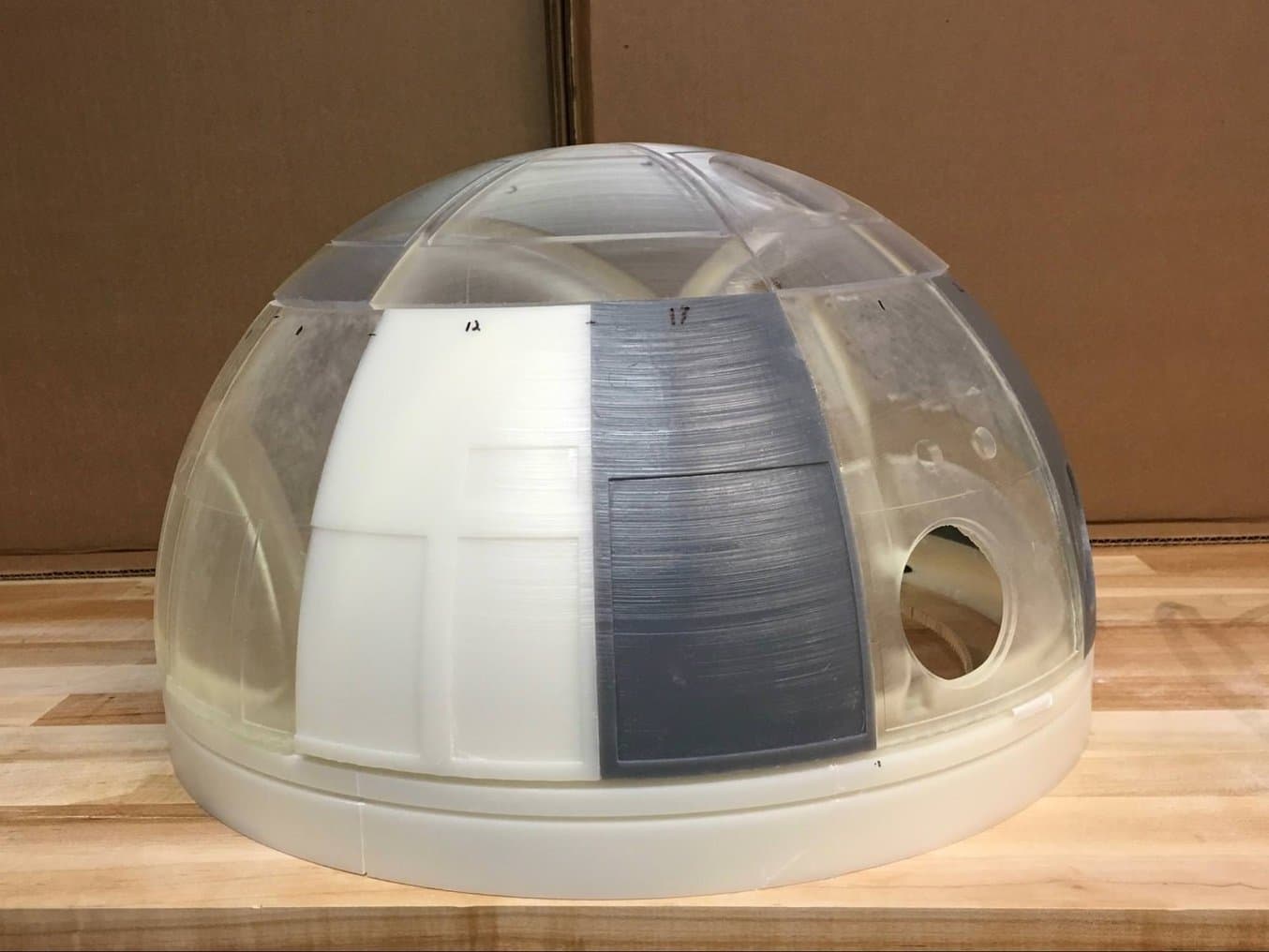

組み立てが完了したレプリカ。105点もの造形品を使用している。

写真のR2-D2のレプリカは、FormlabsのオプティカルシステムエンジニアのAdrian Tannerが自社のSLA光造形プリンタで3Dプリントした105個のパーツで構成されています。音を出す部分はガルボドライバー、照明はカートリッジディスペンサー、ドーム部分のモーターにはZ軸ドライバーなど、Form 2の電子コンポーネントの数々が内蔵されています。

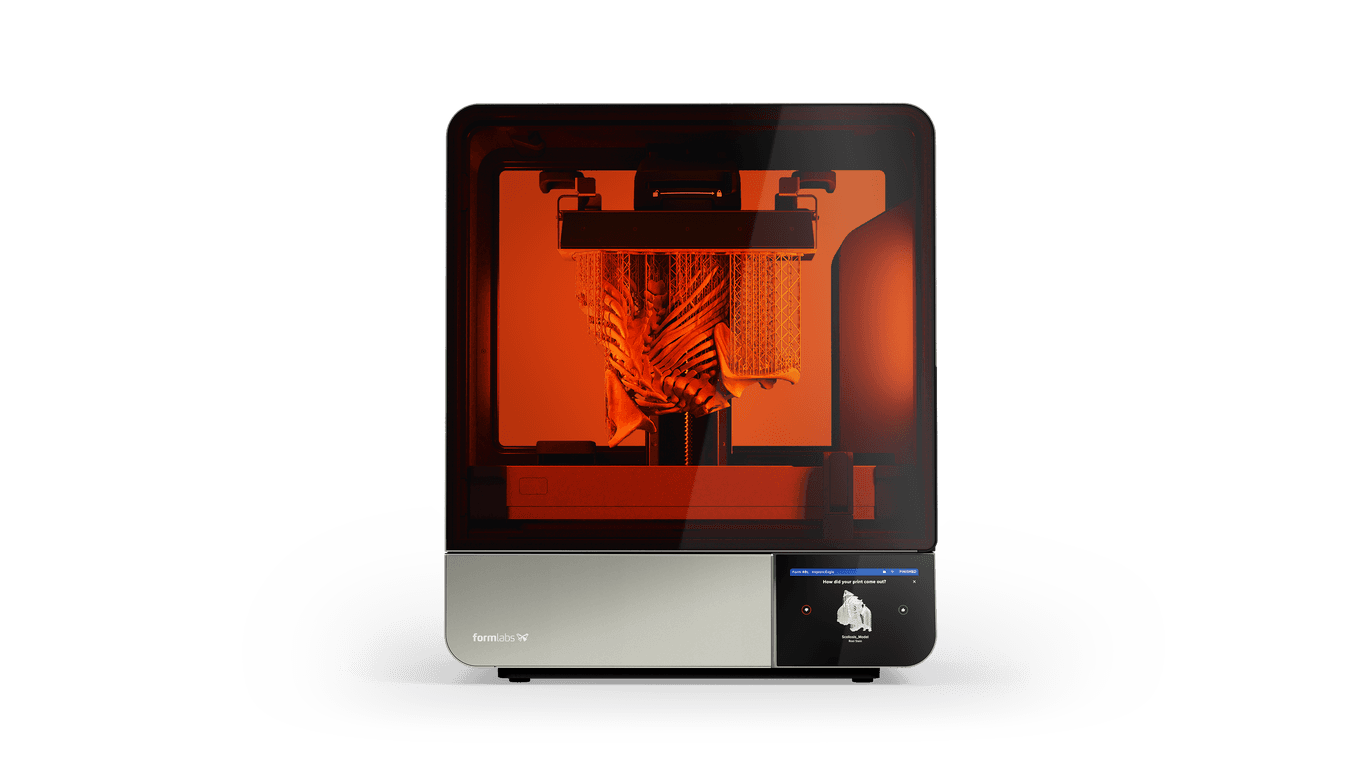

大容量の超高速3Dプリンタ

Form 4Lは、353 × 196 × 350mmという大容量での造形を叶える3Dプリンタ。大型パーツの造形もほとんどが6時間以内に完了する。

Form 4Lを活用することで、大規模な3Dプリントを外注した際の納品までの時間や、パーツを手動で組み立てる時間が不要になります。Form 4の4.6倍、24.2Lもの造形容量を誇るForm 4Lは、高速・高信頼・高精度と全てが揃った3Dプリンタです。大きな問題も、6時間以内に大きなパーツで解決できます。より小型の複数パーツを大量に造形する場合でも、1日以内に完成します。

Form 4Lの詳細については、ウェビナーをご覧いただくか、無償サンプルパーツをお申し込みください。造形品質を実際にお手に取ってご確認いただけます。