医学知識と高度な制作技術が求められる義肢装具の世界において、完全オーダーメイドの義手、義足で名を馳せる企業がある。

愛和義肢製作所は、本物と見間違うほどの高精度な義手・義足を制作する企業だ。微細な皺や浮き出る血管まで再現するシリコン製の義肢は大手メディアでもたびたび紹介され、日本全国に多くの顧客を抱えている。その技術は義肢に留まらず、映画やテレビ制作の現場からも評価が高い。

創業者の林 伸太郎氏は老舗の義肢制作会社を経て、2003 年に自らの会社を設立。アナログな制作手法が主流の義肢装具の世界で、2018 年にFormlabsの3Dプリンタを導入した。それまで蠟(ろう)や石膏などで制作していたマスターモデルを完全に3D プリントに置き換えたのだ。現在は「Form 3」と「Form3L」を併用し、職人の技術をデジタル化する研究も始めているという。日本全国から来るオーダーにフル稼働で対応する同社に、デジタル化の経緯と今後について伺った。

FormlabsのSLA総合カタログ

独自の特許技術LFS(Low Force Stereolithography™)テクノロジーによって、極高精度と表面品質、スピードを更に向上したFormlabsの光造形総合カタログです。

デジタル化によって生産性は10倍に

Form 3 で造形したマスター(右)と、シリコンで射出成形したものに着色を施した義耳(左)

義肢は欠損していない側の手や指、脚で型を取り、左右反転させてマスターを作成するのが基本だ。この左右反転させたマスターモデルのクオリティが義肢装具士の腕の見せどころだ。一方で習熟までには長い期間を要することや、個々の技術力の差によるクオリティのばらつきが課題となっていた。近年、さまざまな業界で少子高齢化に伴う働き手不足や職人の技術承継が課題とされている。義肢装具業界も例にもれず、優れた技術をいかに後世に残すべきかを林氏も模索していた。

その解決策の一環として愛和義肢製作所は2018年に「Form 2」を導入し、3Dスキャナを活用してマスターデータのデジタル化に踏み切った。国内に留まらず海外でも職人による手作業が主流の義肢装具制作の業界において、デジタル化は珍しいケースだ。しかしデジタル化は業界の命運に関わる課題だと、林氏は指摘する。

「職人技をいかにデジタルで残していくかというのは重要な課題です。限られた職人しかできない作業をデジタル化することによって、新人など技術力の高くない職人も作業に携われるようになり、フラットな組織になります。ベテランの職人も一つの作業にかかりっきりになっていた状況から開放されることで、技術力を深めたい他の作業に注力できるようにできるなど、全体的に利点は多いと思います」

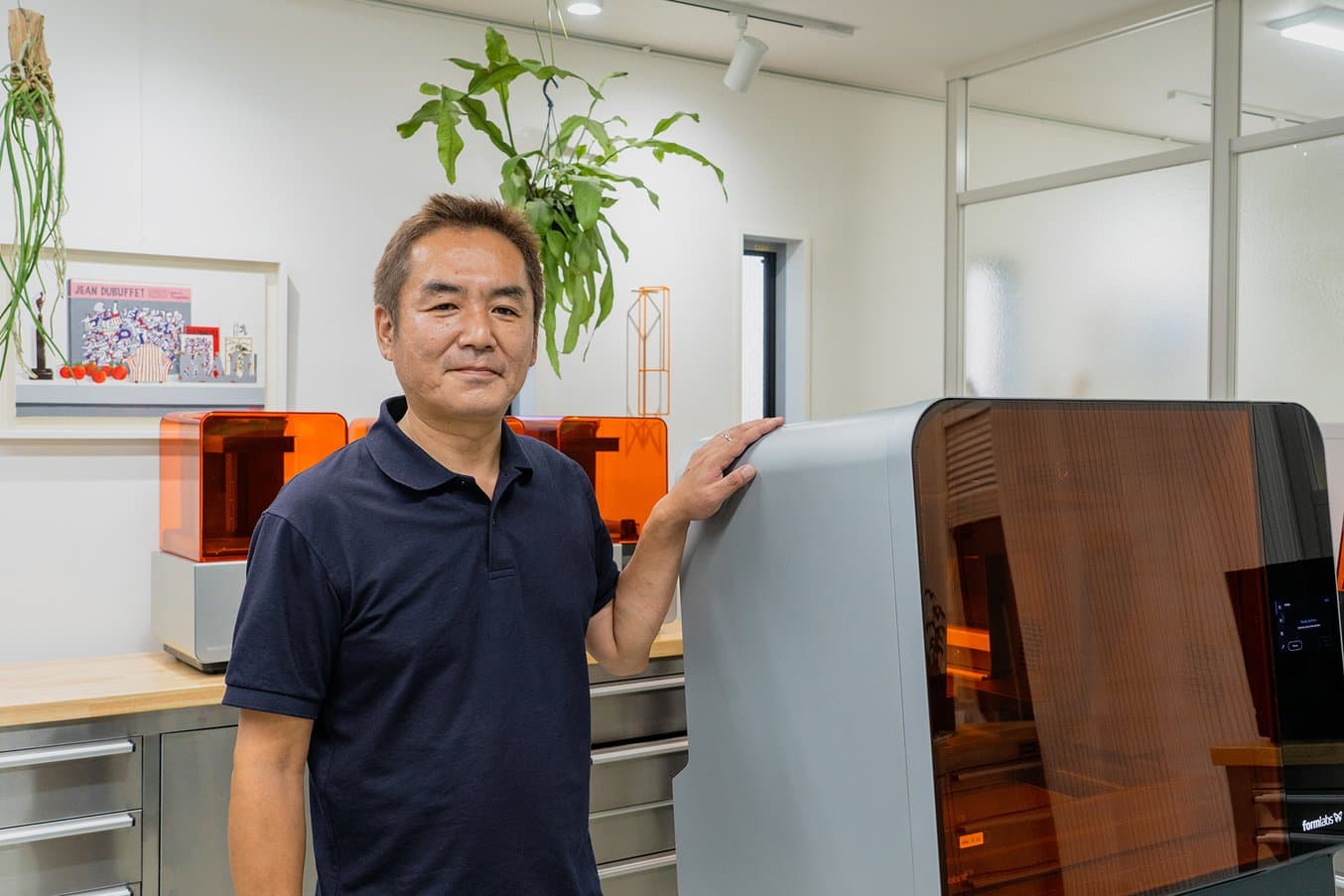

愛和義肢製作所 代表取締役 林 伸太郎氏

内製化したことでデータの取り込み方や造形する際の向きやサポート材の位置など、外注では実現できない細部の品質まで追求しつつ、生産性を大きく向上させることに成功。現在は林氏を中心に若い義肢装具士が日本全国からのオーダーに対応している。

「これまで私の世代ではろうそくでマスターを作っていましたが、スキャンしたデータを『Form 3』や『Form 3L』で造形するようになってからは生産性が10倍向上したと実感しています。少人数のチームで効率的に作業分担でき、夜間や祝日でも3Dプリンタが稼働するので、患者様への提案のバリエーションも増えました。Formlabsの3Dプリンタは顧客満足度の向上に大きく寄与しています」

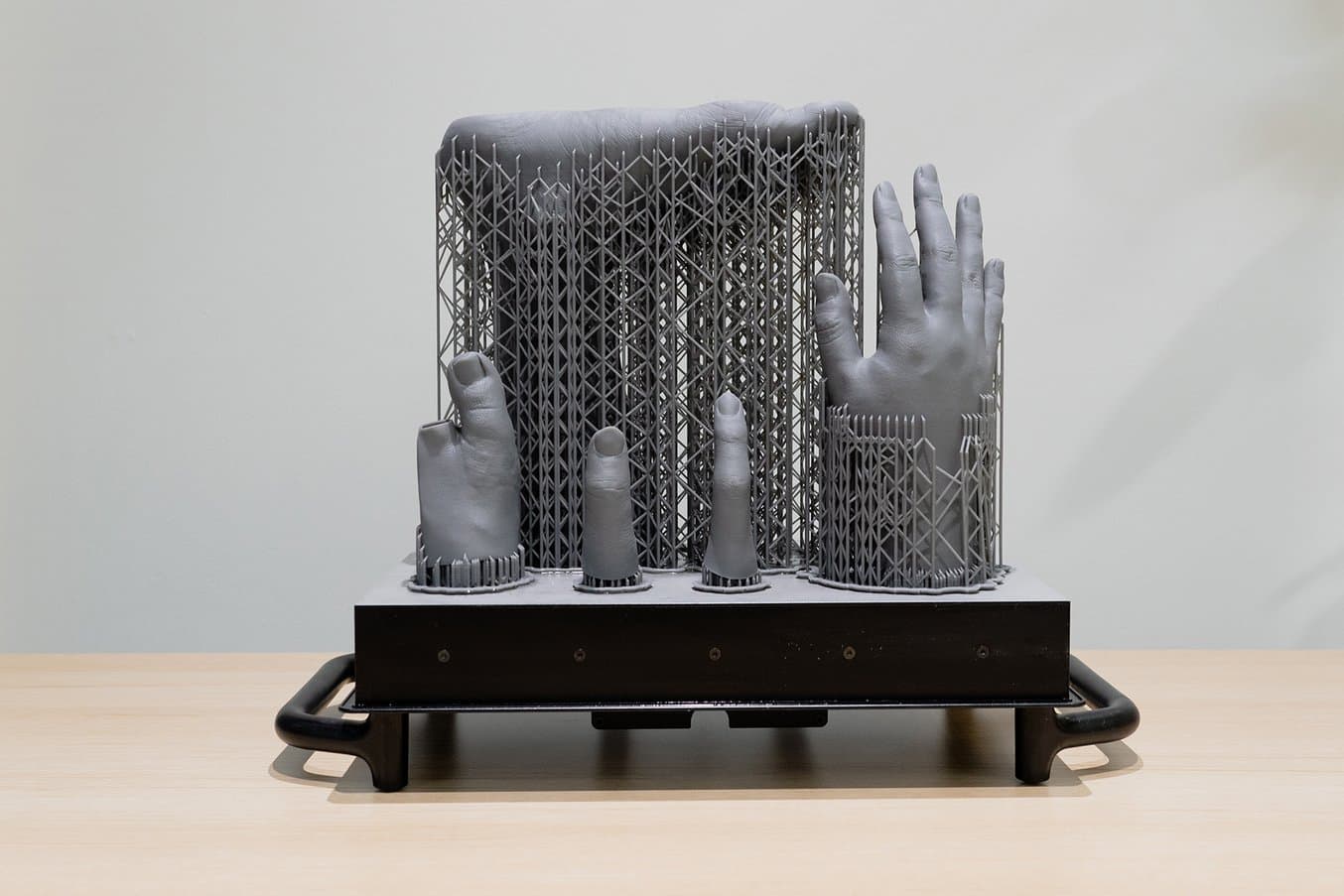

Form 3Lで造形した手のマスター(上)とシリコン製の義手(下)。血管やしわ、微細な色合いまで再現する技術は、TVドラマ・映画制作業界からも注目されている。

圧倒的な進化を遂げた「Form 3」「Form 3L」

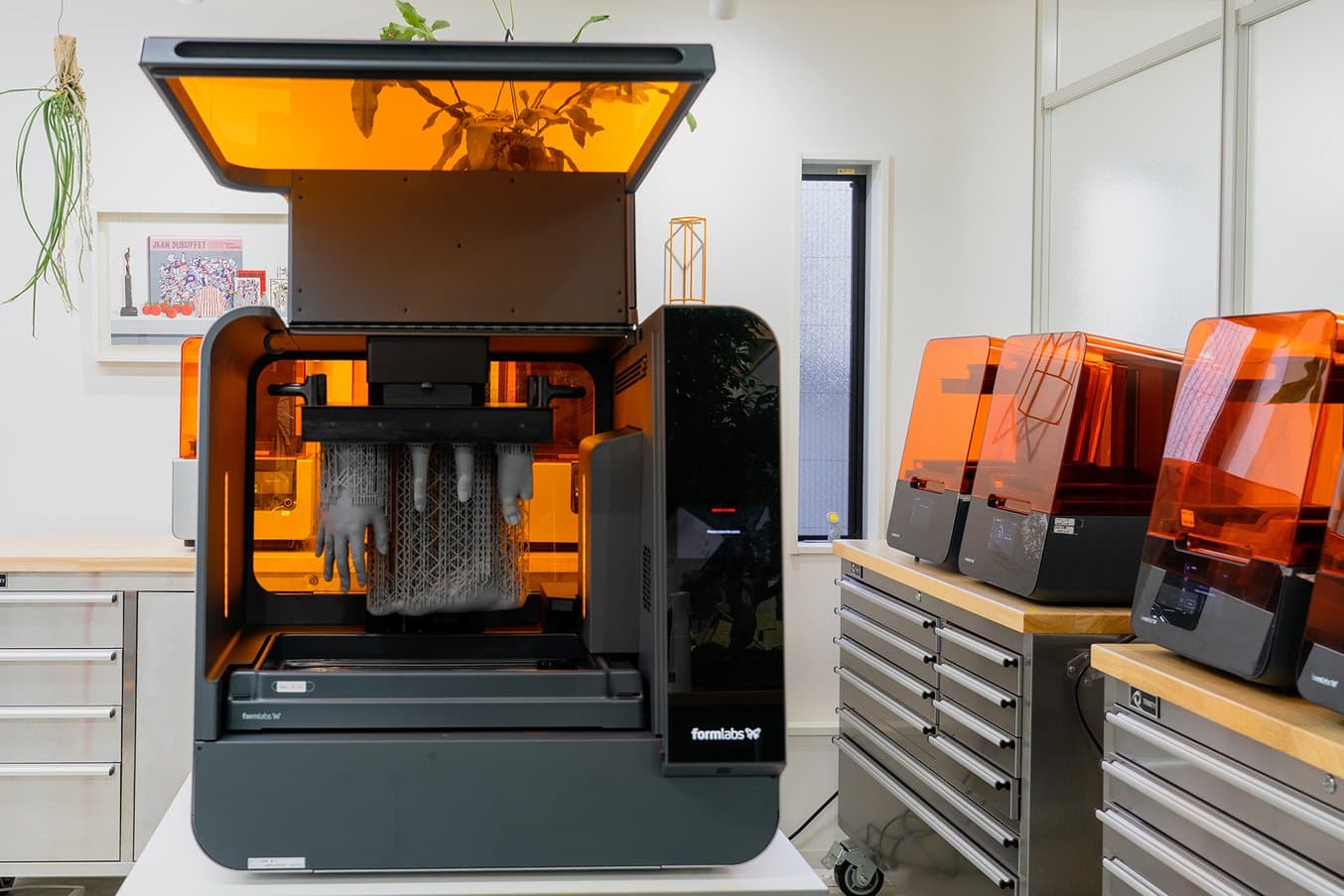

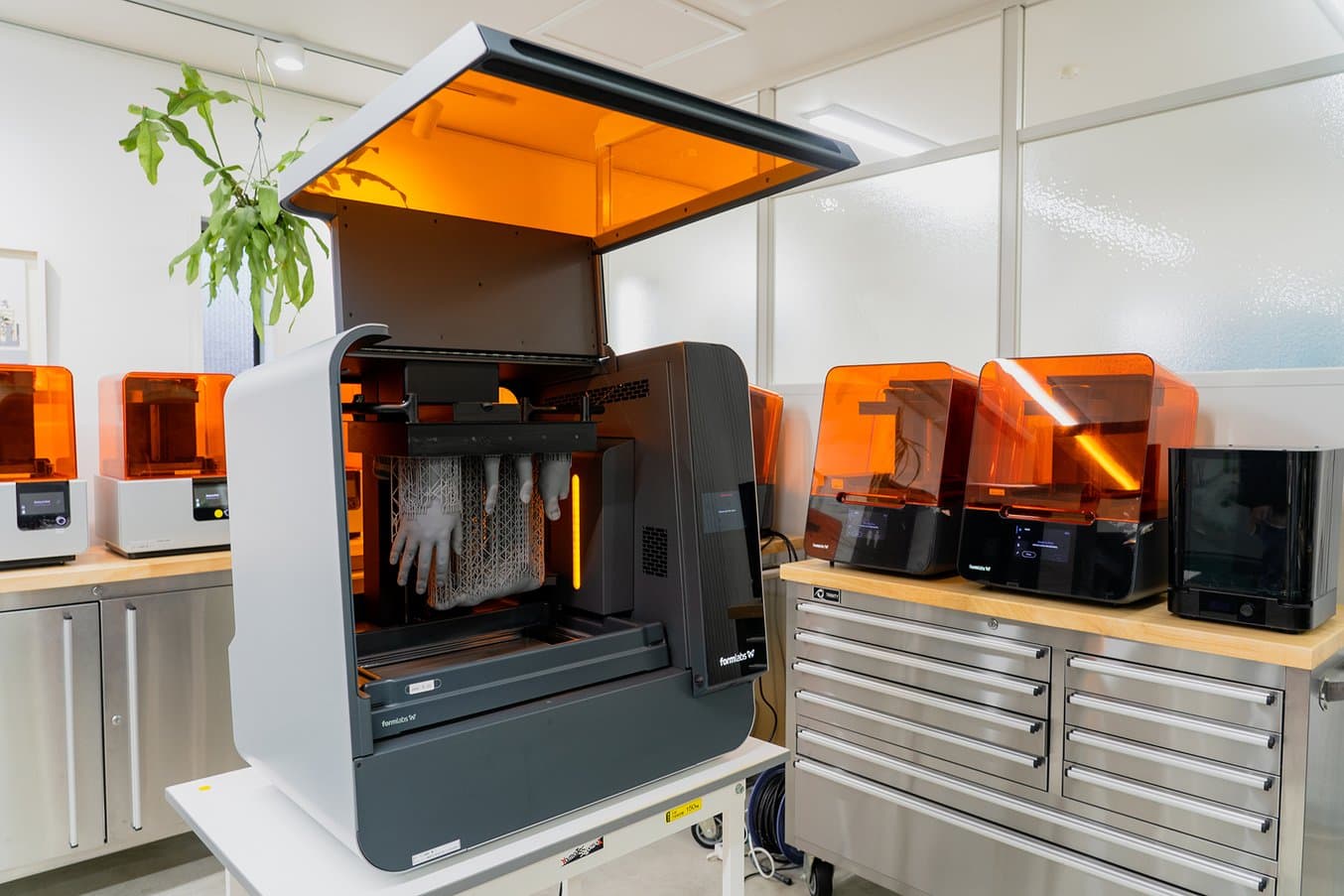

愛和義肢製作所の工房内で稼働する「Form 3L」(手前)

Form 2でデジタル化に手応えを感じた愛和義肢製作所では、2019年にForm 3、2021年にForm 3Lを導入する。林氏は造形品質と安定性の向上を高く評価する。

「Form 2でも造形品質は十分でしたが、Form 3になって更に良くなったことを実感しています。特にForm 3Lはプラットフォームが広くなったので、義足など高さのある造形物も分割せずに一度で造形できるようになりました。動作が安定しているので、夜間や休日にプリントを任せておける点も助かっています」

どれだけ3Dデータが高精度であっても、造形しないと伝わらない質感や形状がある。その際に患者にとってベストな義肢が選べるよう、あらかじめさまざまなパターンで造形できる点もデジタル化のメリットだ。林氏はデジタル化の恩恵は製作者だけでなく、エンドユーザーである患者にもあると指摘する。

「患者様にさまざまな選択肢がある状態を短期間で作っておくことは、手作業の時代にはできなかったことです。一般的によく言われるように、3Dプリンタは量産には不向きではあるけれど、私たちの業界のようなオーダーメイド品の制作との相性は抜群です。Form 3Lのような大型のプリンタも扱えるようになったことで、生産性もさらに向上していくでしょう」

Form 3Lの造形容量は335 × 200 × 300mm と、Form 3の5倍以上。大人の足や手のマスターも一度にまとめて造形できるサイズを確保している。

義肢装具の世界では愛和義肢製作所のようにデジタル化に踏み切った事例は限られているという。しかし、義肢装具士を志す学生や若者らのデジタルに対する関心は非常に高く、毎年多くの学生を実習で受け入れている。

「ほぼすべての義肢装具士の学校から学生を受け入れています。教育では従来の制作手法で学ぶことが中心ですが、私たちは時代に沿った作り方を実践しているし、学生たちにも積極的に3Dスキャナや3Dプリンタを使わせています。現場は世の中の流れを見ながら、自由自在にやり方を変えていかないと生き残れないことを学んで欲しいと思います」

高品質な技術を日本から世界に広めるための3D プリンタ

Formlabsの3Dプリンタを活用した制作環境にシフトしたことで、林氏は新たな展開も視野に入れている。1つ目はデータ流通だ。国内外の医療機関とデータをやりとりすることも近い将来に起きるだろうと予測し、愛和義肢製作所ではISO 9001とISMS認証(ISO27001)を取得し、セキュリティ保護を重視している。

現在、大学と共同でAIを活用したデータ補正も研究しているという。実現すれば、東京から遠く離れた土地でスキャンしたデータをAIで補正できるようになり、製作期間の短縮化やスキャンする場所の制約を取り払うなど、患者へのメリットは計り知れない。また、これまで物理的に保管していた型もデータに移行することで、倉庫の容量は10分の1に圧縮し、火災や地震などの災害で型が消失するリスクも解消した。

【動画】Form 3Lのワークフロー

デジタル化する職人環境を支える

手仕事の世界は突出した個人の能力が業界を底上げするきっかけにもなりうる一方で、職人が引退した際などの技術承継が課題となる。林氏はAIやデジタルデータを活用することで、これまでの技術の積み重ねが継続し、業界全体が成長し続けることを望んでいる。

デジタル環境を駆使する愛和義肢製作所の義肢装具士。自らの生産性を高める一方で、患者一人一人と向き合う時間に重きを置いているという。

「一人前の義肢装具士になるためには長い年月が必要ですが、今後はデジタルをどれだけ使いこなせるかが重要な指標となるでしょう。職人は柔軟に新しいものを取り入れるべきであり、いつまでも古い形に拘り続けているようでは、職人も業界も発展しません」

愛和義肢製作所では自社の技術を隠すことなく公開している。医師が他の医師に手術の様子を見学させて技術を共有するように、義肢装具士もそうあるべきだと林氏は考え、業界全体の技術向上を目的に自社のコア技術も惜しげなく伝えている。同社が進める義肢装具のDX(デジタルトランスフォーメーション)は、後継者不足や技術継承に課題を抱える企業にとって学ぶべき点が多い。

「デジタル化が進むことで職人は必要とされなくなると心配する声もありますが、道具が人間の作業を代替できるのであれば、積極的に任せる一方で、人間でしかできない作業や技術を突き詰めればいい。私たちの業界であれば、患者様とのコミュニケーション能力を高めていき、満足度の高い義肢装具を提供していくことが今後進むべき道です」

職人技をデジタル化で発展させていく上で、常に進化し続けるFormlabsの3Dプリンタに信頼を寄せている林氏は評価する。

「ハードウェアだけでなくソフトウェアやレジンも良くなり続けるFormlabsは、常に前進し続けている企業だと感じています。私たちも常に変化し続けている企業なので、何かを変えていきたいモノづくり企業にとっては最適なパートナーだと思います」