Formlabsはこの度、Form 3シリーズ用にResin Pumping Systemとレジンのボリュームディスカウントを発売いたします。造形単価を大きく削減することで、工業品質の3Dプリントをさらに高いコスト効率でご利用いただけるようになります。造形単価が下がることで、SLA光造形3Dプリントは他の製造方法に劣らない競争力を持ち、Formlabsプリンタの豊富な材料や設計の自由度、優れた表面品質などのメリットを活かしやすくなります。

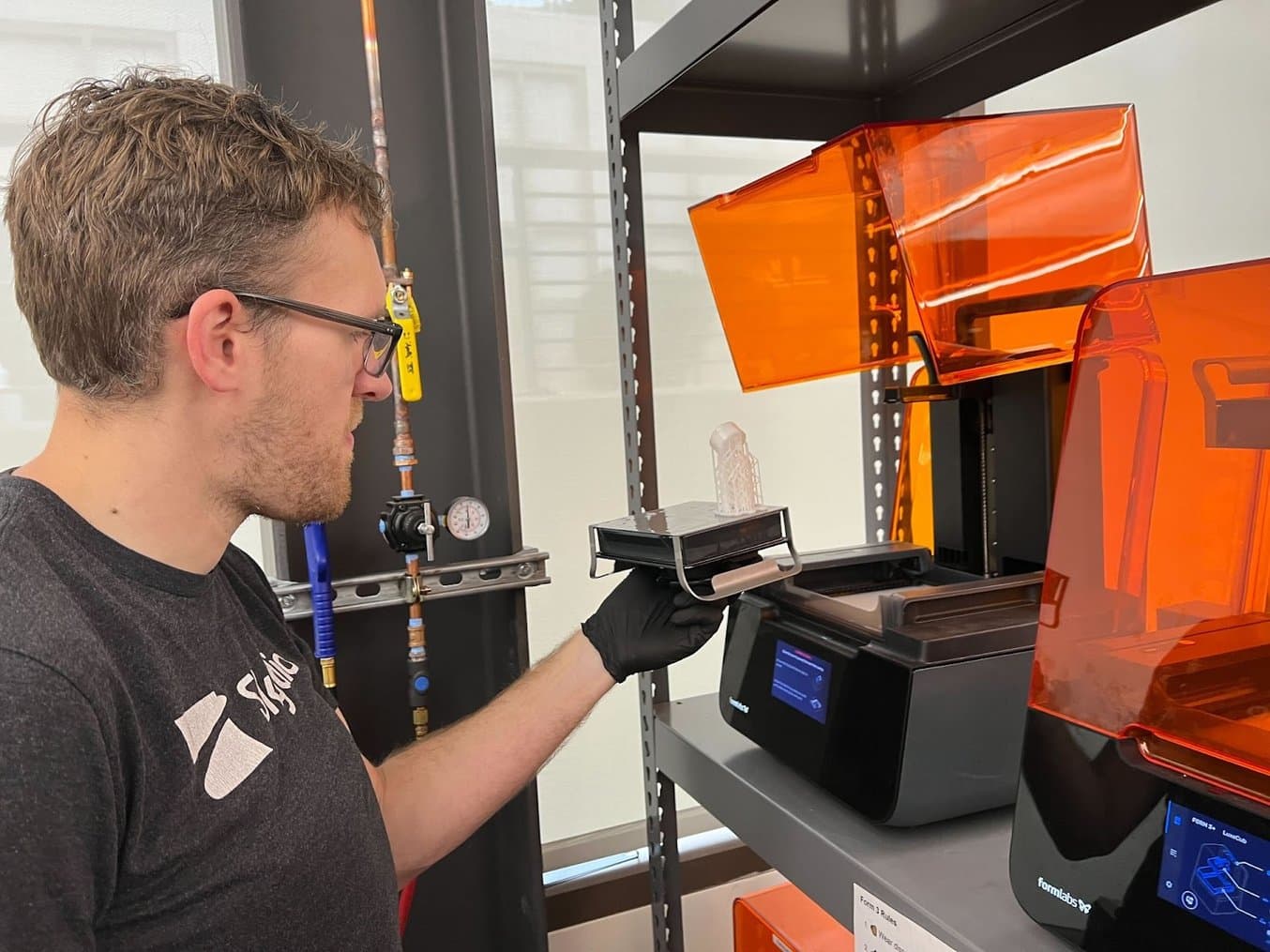

Resin Pumping SystemはForm 3シリーズ用の新製品で、カートリッジを交換することなく5Lのレジンをレジンタンクに直接自動供給できる装置です。これにより生産効率の向上、SLA光造形3Dプリント工程の合理化、廃棄物の86%削減が実現いただけます。Resin Pumping Systemにより、FormlabsのSLA光造形プリンタで作業回数をこれまでより少なく、かつリットルあたりのコストも削減しながら、より多くの造形品をより頻繁に製作できるようになります。

また、各レジンもボリュームディスカウント価格でご購入いただけます。Resin Pumping Systemと合わせて5Lのレジンをご購入いただくか、別途Formlabsまたは正規代理店までお問合せください。ボリュームディスカウントは、既定数量以上の1Lカートリッジまたは5Lコンテナでレジンをご購入いただいた場合にご利用いただけます。ボリュームディスカウントは30Lまたは60L以上となり、材料により最小オーダー数量は異なります。その後は注文量に応じた割引率が適用され、工業品質のFormlabsデスクトップ型3Dプリンタでの造形単価を最小限に抑えられます。

Resin Pumping Systemとボリュームディスカウントのどちらを利用しても造形単価の削減につながりますので、Form 3+やForm 3Lの連続稼働でこれまでよりも手頃な価格で必要な部品を製作できます。

Formlabsの材料カタログから最適なレジンを5Lレジンコンテナでお選びいただき、Resin Pumping Systemと合わせてご購入いただけます。Formlabsでは、技術担当へのお問合せやお客様ニーズに応じたボリュームディスカウントのご相談も承ります。

レジン5Lをボリュームディスカウント価格で:Resin Pumping System

本ウェビナーでは、Formlabsの光造形3Dプリンタおよび光造形3Dプリント自動化製品に対応する5L容量の自動レジン供給製品Resin Pumping Systemの詳細を解説し、導入によるオペレーション面、コスト面両面の利点を解説いたします。

Resin Pumping Systemの仕組み

Resin Pumping Systemは、5Lのレジンコンテナにレジンポンプ(電動式)、チューブ、レジンカードから成り、レジンカードが材料の使用量を管理し、残量が少なくなるとアラートを出します。

Resin PumpはForm 3/B/+、Form 3/B/Lのカートリッジスロットに装着し、外付けの5L レジンコンテナとチューブで接続します。Resin Pumping Systemを使ったプリントを開始するには、以下の手順に従ってください。

- レジンカードをResin Pumpのスロットに挿し込む。

- 5Lレジンコンテナのキャップを開け、ストロー付きキャップに付け替え。

- ストロー付きキャップのシリコンプラグを外し、レジンポンプとレジンコンテナをチューブで繋げる。

- レジンポンプのドリップキャップをねじって取り外し、プリンタのレジンカートリッジ用スロットにResin Pumpをセットする。

Resin Pumping Systemが必要に応じてプリンタ内のレジンタンクにレジンを自動供給し続けるため、レジンカートリッジの交換頻度が従来の1/5に効率化。

FormlabsのSLA光造形プリンタの利点の1つは、レジンライブラリで提供している多様な高機能材料間でスムーズに切り替えが可能なことですが、これはResin Pumping Systemの導入後も変わりません。材料切り替えのスムーズさをこれまでと同様に維持したい場合は、チューブを非常に低価格で購入できますので、複数用意してレジンの種類ごとに専用で割り当てることも可能です。レジンがレジンポンプに直接触れることがないため、材料の切り替え時も清掃が不要です。

Resin Pumping SystemとFormlabsの自動化製品を活用する理由

Resin Pumping SystemによってFormlabsの自動化製品が全て揃い、24時間365日の連続プリントが可能に。

Formlabsは2023年初頭、大規模で生産性の高い3Dプリントを実現し、造形単価を下げながら複数台のプリント管理もより簡単に行える自動化製品を発表しました。Resin Pumping Systemは、本当の意味で人の手による作業を不要にする自動化製品の最後のピースとなります。Form AutoのBuild Platform 2に搭載のQuick Release Technology(クイックリリーステクノロジー)でプリント後の造形品を取り外した後、すぐに次のプリントが自動でスタートします。このサイクルを人の介入なしでこれまでの5倍長く繰り返せるようになったことで、数日間ノンストップで手作業を必要としない3Dプリントが可能になります。

Form Autoがあればシフト制で3Dプリントを進める必要がなくなり、作業者が丸1日出勤できない放置状態でもプリントが連続して進んでいきます。Mackart Additiveの創設者兼マネージングディレクターのSteven McCarthy氏は、自動化製品でMackartの生産性の向上や生産量の最大化に繋がったと言います。「Form Autoなら、人の手によるBuild Platformからの取り外しや交換も不要で、夜間や週末の常時稼働が実現できます。稼働状態も問題なく、小型部品や最大1000個以上の中規模バッチ生産に最適です」

Resin Pumping SystemをFleet Controlと合わせて使用することで、消耗品の交換アラート数を削減しながら、ユーザーが工程全体を包括的に見渡せるようになります。Resin Pumping Systemと自動化製品を組み合わせることで、中小規模のメーカーでの事業拡大、大企業における効率化や技術革新、教育機関での学生向けの各種取り組み、そして新たなイノベーションの考案者によるアイデアの具現化など、多くのことを実現できます。

コストの削減

Clearレジン、Modelレジン、Draftレジン、Greyレジン、Tough 2000レジンと、最もよく使われている5種類のレジンはResin Pumping Sysmteですぐに利用可能。材料ライブラリの他の材料も今後対応予定。

手頃な価格の工業品質デスクトップ型3Dプリンタを初めて発表して以来、高品質な造形品を簡単に作れるだけでなく、どんな企業にもお使いいただけるよう、Formlabsは常に製品や事業戦略に改善を重ねてきました。

しかし、高品質なSLA光造形3Dプリントはやはり従来の製法に比べて造形単価が高く、レジンにかかる間接費が嵩むことも、お客様がすべての用途にSLA光造形用材料を使用できない理由になっていました。Resin Pumping Systemと同時に5Lのレジンをご購入いただくことでまとめ買い価格が適用され、レジンのコストを下げることができます。さらに、レジンを大量購入いただけるお客様には、5L レジンコンテナを複数購入いただくことでボリュームディスカウントも適用できるオプションがあります。

活用例:3Dプリントで回転アーム(Greyレジン)を3日間で1000個製作

| セットアップ | オートメーション製品使用時 | 自動化なし |

|---|---|---|

| 必要なプリンタ台数 | 10 | 28 |

| カートリッジ交換回数 | 2 | 12 |

| 必要人員数 | 1 | 1 |

| 造形単価* | $1.73 | $2.62 |

*試算には設備費、人件費、償却費が含まれます。

レジンにかかるコストを削減することで、アディティブマニュファクチャリングの新しい可能性が広がります。従来の製造法で作った方が安価で済む製品が多い中、クリエイティビティが制限されたり、製作期間が長くなったり、サプライチェーンが複雑になることがあります。3Dプリントで内製化できれば、これらの問題にも対処できます。特に、5L Containerとボリュームディスカウントで造形単価がさらに下がることで、生産量が増えた場合でも従来の製法に比べてSLA光造形3Dプリントの競争力が高まります。

Formlabsのプリンタは、お客様のイノベーションを支援します。他の製品と同様、作業工程を簡素化しコストを削減することで、初期投資の費用もしっかりと回収できます。ROIがプラスになるまでの時間は生産量によって異なりますが、毎月2〜4リットルのレジンを使ってプリントを行うユーザーの場合は、Resin Pumping Systemの導入で4ヶ月以内で達成できます。

作業効率の向上

手作業によるカートリッジの交換は、作業を中断させる要素でもあります。複数台のプリンタを管理しているお客様、もしくは1〜2台のプリンタを常時稼働させているお客様にとって、このように人の介入が必要なステップは全体的な作業効率を妨げる原因になります。

Resin Pumping Systemの導入でカートリッジ交換までの時間を5倍に延ばすことができ、プリンタの常時稼働を可能にし、作業員の介入が必要な回数を減らすことで、作業員がより重要な作業に集中できるようになります。

レジンの保管や在庫管理に必要な面積もResin Pumping Systemで効率化し、個別のカートリッジを使用したプリントに比べて必要な面積を58%も削減できます。5L レジンコンテナは保管がしやすく嵩張らないため、一部空になった何十本ものカートリッジがいつまでもラックの上に置かれているような状況を回避できます。

デスクトップサイズのForm 3シリーズは、プロダクトデザイナーやエンジニア、メーカーの方々が工業品質の3Dプリントを工房の床やオフィス環境、ホームオフィスなど、様々な作業場所へ3Dプリントを導入することを可能にした製品です。こういったデスクトップ型3Dプリントの魅力も消耗品管理が煩雑だと限定的になってしまいますが、Resin Pumping Systemの登場により、作業効率を最適化し、どんなスペースも効率的に使用できるようになります。

廃棄物の削減

効率性とは、プリント前の消耗品管理やプリント工程で必要な作業員の介入回数に限りません。廃棄物の処理作業も、もっと効率化できるのです。Resin Pumping Systemにより、カートリッジやパッケージの廃棄物を86%削減できます。1Lカートリッジの場合は廃棄場所をほぼ独占してしまうことが多く、特に造形量の多いユーザーの場合は、5Lレジンコンテナに変更することでプラスチックゴミや廃棄物の処分の必要性を手軽に削減できます。

ケーススタディ:Skydio Drones、手作業を減らしてさらに安心の3Dプリント

Skydioの3Dプリント工房はハードウェアチームの複数のメンバーが利用でき、Weinhoffer氏が消耗品の管理を担当している。Resin Pumping Systemによって管理が簡単になり、急いで発注する必要がなくなる。

カリフォルニアを拠点とするメーカーのSkydioは、自立飛行や追跡、録画が可能な業界最先端のソフトウェアを搭載したドローンを製造しています。ソフトウェアの性能に合わせるべく、常に試作や検証を繰り返すSkydioのハードウェアチームにとって、FDMと光造形3Dプリンタは不可欠な存在です。

シニアハードウェア開発スペシャリストのEric Weinhoffer氏は、これら多くの3Dプリンタの管理も担当しています。プリンタの消耗品を記録・追跡する必要がありますが、どのプリンタも使用者や使用頻度が異なることから、管理が煩雑になっています。

「頻繁にレジンを交換しなければならないのは、全員にとってストレスです。Form 3の使用者は多く、全員基本的なプリントや洗浄、二次硬化の工程には慣れていますが、レジンの交換方法は知らない、または得意でないという人が多いのです」とWeinhoffer氏は言います。エンジニアに試作品製作スペースを開放していることがSkydioのハードウェア開発サイクルの最大の強みですが、消耗品の管理という面ではこれが状況を複雑にしています。Resin Pumping Systemと5Lレジンコンテナの導入前は、Weinhoffer氏は製品開発サイクルの重要なタイミングで材料不足に陥ることがないよう、残業をしてレジンとその使用量を常に把握していました。

「人の介入もこれまでより少なくなり、1Lカートリッジの時のように残量を常に心配しなくて良くなったことで、より重要な作業に集中できるようになりました。これが、5Lのレジンコンテナに変えた一番のメリットです。1Lカートリッジの在庫を常にチェックしている時間はありませんから。過去にいつの間にか材料を切らしていたことがあり、ものすごい量のレジンを注文しなければなりませんでした。5Lのレジンコンテナなら格段に長持ちするので、精神的にも負担が減ります」

Skydio シニアハードウェア開発スペシャリスト、Eric Weinhoffer氏

Formlabsの3Dプリント製品で造形単価をもっと手頃に

新たな価格オプションとResin Pumping Systemで、光造形3Dプリントのコストや作業時間を削減でき、材料管理を心配することなくForm 3シリーズでの3Dプリントを最高効率で活用できる。

新登場のResin Pumping Systemとボリュームディスカウントで、Form 3シリーズのプリンタ導入がこれまで以上に簡単に実現できるようになりました。Form 3シリーズのプリンタを他の製造方法や3Dプリンタメーカーと比較する場合、リットルあたりのコストが最大の検討材料となることが一般的です。

5Lレジンコンテナも注文量に応じたカスタムティア制ディスカウントもFormlabs製品最大のコスト削減を実現できる他、Resin Pumping Systemで人の介入回数を削減し、浮いた時間を重要な作業に割り当てられます。Form 3シリーズに新たに加わった製品を活用すれば、コストやプリンタの管理方法を心配することなく、ものづくりに集中できます。レジンに関するニーズはぜひ、弊社スペシャリストにご相談ください。ボリュームディスカウントが最適なオプションかどうか、一緒に検討いたします。Resin Pumping Systemと5Lレジンコンテナのお問合せはFormlabsまたは正規代理店までご連絡ください。