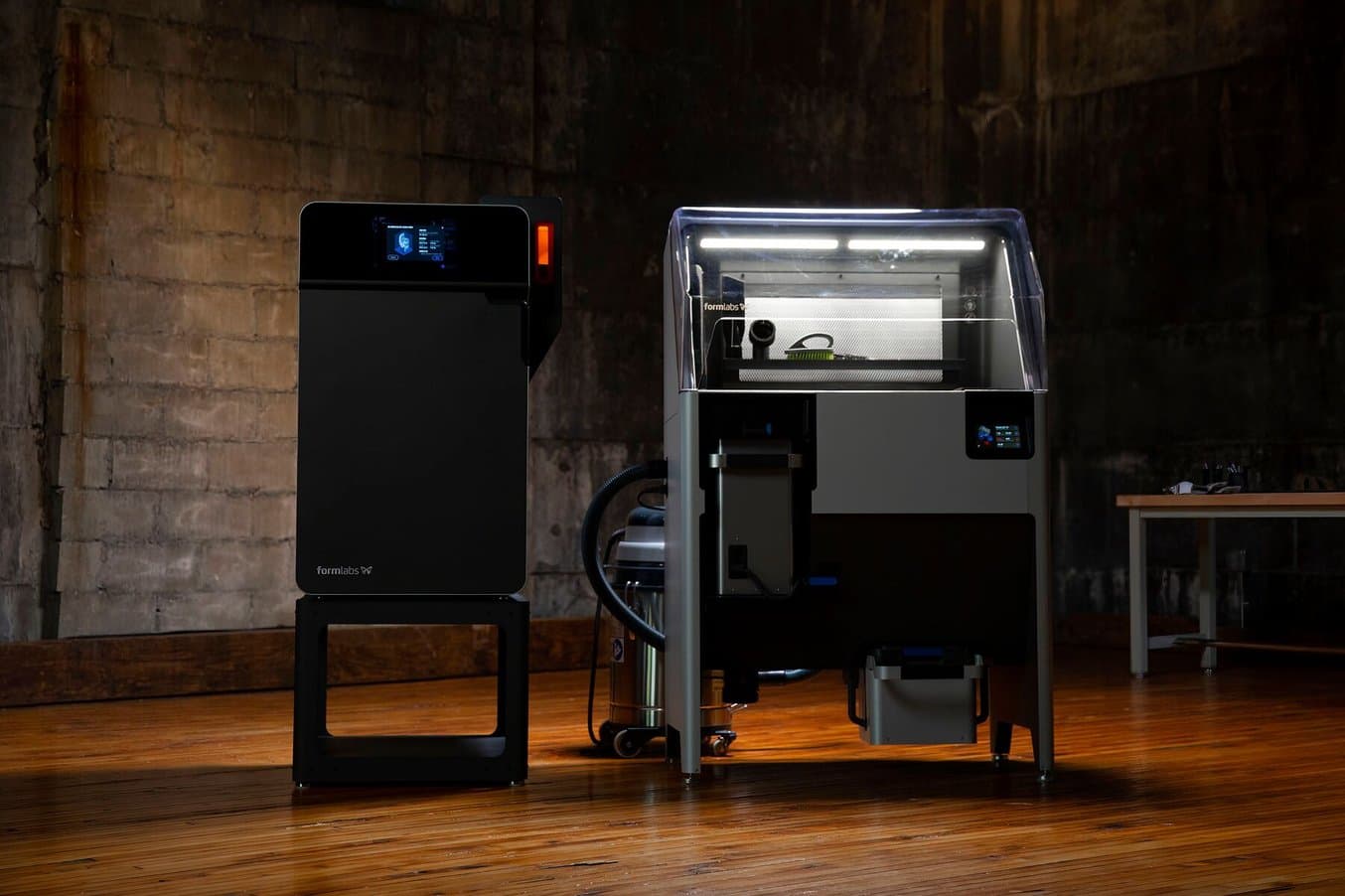

Formlabsが粉末焼結積層造形(SLS)方式3Dプリンタ、Fuse 1を発売した時、私たちはこのプリンタが3Dプリントの概念を変えるものになると確信していました。2020年以降、Formlabsは他のどのメーカーよりも多くのSLSプリンタを販売しています。そして2年後の今、私たちはFuse 1の成功経験を基に、何千人ものユーザー様からいただいたフィードバックを反映しながら前世代機よりも最大2倍速でのプリントを実現する高効率製造対応のSLSプリンタ、Fuse 1+ 30Wを発表することができました。

このアップグレードには、従来以上に強力なレーザーと高速スキャン、パウダー供給システムの改善、オプションでの不活性ガス環境プリントへの対応が含まれています。Fuse 1+ 30Wは生産性を向上するだけでなく、新たな工業用高機能材料にも対応し、これまで以上のスピードで部品の生産を行う次世代型SLSプリンタとなっています。

新製品Fuse 1+ 30W:炭素繊維にも対応の高速SLS 3Dプリントで実製品生産

本オンデマンド(録画)ウェビナーでは、Forlmabsが本年7月28日に実施した最新高速SLS 3Dプリンタ「Fuse 1+ 30W」と炭素繊維強化材料「Nylon 11 CFパウダー」の詳細を解説いたします。

1バッチ分の生産を、24時間以内で。

実製品用の部品生産においても試作品製作においても、スピードはどんな業界でも最重要課題です。Fuse 1+ 30Wは、より強力な30Wのファイバーレーザーとレーザースキャンシステムを搭載し、プリント時間を大きく短縮しました。Fuse 1+ 30Wでは、この2点の機能向上により、1層ごとのプリントを高速化し、より高い生産性を実現しています。

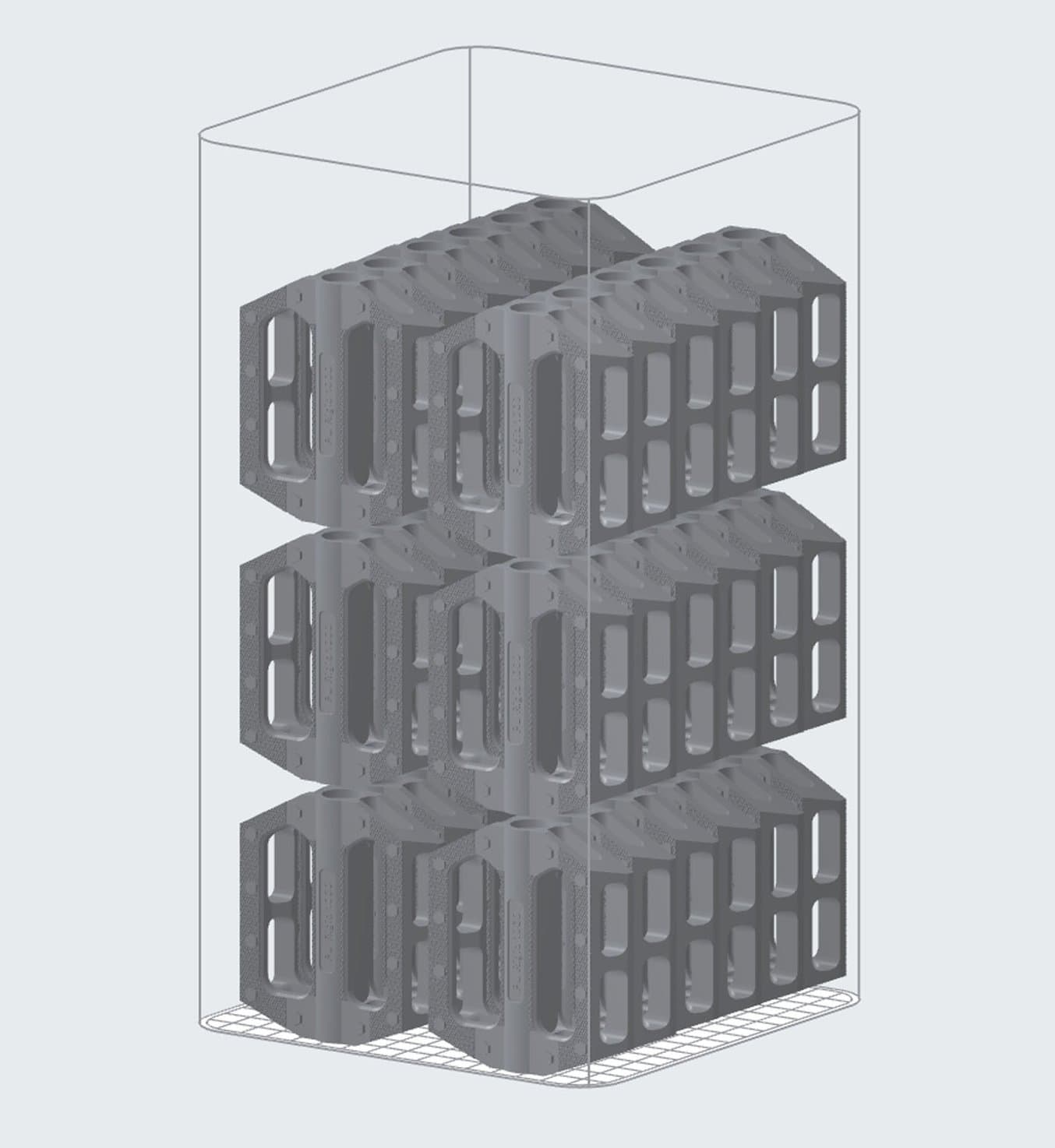

Fuse 1+ 30Wでは、同一品のバッチ生産の場合でも、多品種の混載による一括プリントであっても、アップグレードされたアルゴリズムを活用して半自動的に高密度で造形スペース内にモデルをレイアウトし、24時間以内にプリントが完了できるようになりました。現在の製造業では製品は高度に専門化されており、小さな部品が設計者や設計チーム全体のボトルネックになることがあります。必要な部品がすぐに調達できない場合、外注先から部品が届くのを1週間以上も待つ必要があったり、3Dプリンタの前でプリントが完了するまでただ待つことを強いられ、作業がそこで止まってしまうようなケースです。

しかし、Fuse 1+ 30Wの高速プリントは、この「ダウンタイム」を一晩で解消し、エンジニアの皆さまはプロセスをより高速に進めることができます。試作用途の場合でも、試作と検証、その結果を受けての設計調整と再試作の反復検証プロセスを高速化・効率化できれば、検証や設計調整に割ける時間も増え、より良い製品が作れるだけでなく、本製品への投資もより早く回収することができます。

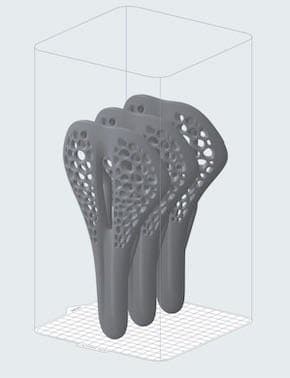

プリントスピードの比較:自転車用サドル

| Fuse 1 | Fuse 1+ 30W | ||

|---|---|---|---|

| 材料 | Nylon 12パウダー | Nylon 12パウダー | |

| パッキング率 | 9% | 9% | |

| 材料消費量 | 0.35 kg | 0.35 kg | |

| レイヤー数 | 2101 | 2101 | |

| プリント時間 | 18時間22分 | 14 h 1 min | -24.00% |

その製造に最大限の生産性を。

コロナ禍による数年に及ぶ原材料の不足、調達コストの高騰、そして工場の閉鎖等を受け、各メーカーはサプライチェーンをより良く管理する方法を模索しています。近年の材料技術革新により、3Dプリントによる最終部品生産が可能になっただけでなく、暫定的な代替品や試験的な市場投入、またはカスタム品の少量生産には理想的なソリューションとなっています。

Fuse 1+ 30Wは、中小規模のメーカーにとってもSLS導入を十分に可能とする価格帯で販売され、コスト最適化のために受託メーカーへの外注を減らして内製化率を向上することもできる上に、サプライチェーンの遅延や変化による影響を回避することも可能です。既にSLS方式3Dプリントを活用している大手メーカーでは、従来のSLS活用コストを重複させることなく3Dプリント業務を分散し、より多くのエンジニア、デザイナー、技術者が工業用SLSを活用して業務の効率化を図ることが可能となります。多拠点で一挙に導入可能な価格と設置スペースだからこそ、交換部品や治工具などを全社的に高速で製作できる能力が生まれ、様々な業務を効率化することが可能となります。

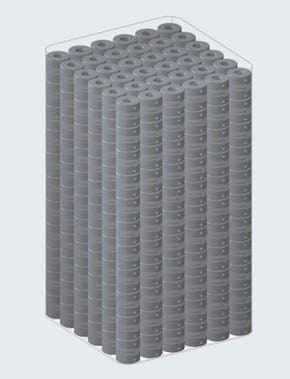

プリントスピードの比較:シャフトのカップリング部

| Fuse 1 | Fuse 1+ 30W | ||

|---|---|---|---|

| 材料 | Nylon 12パウダー | Nylon 12パウダー | |

| パッキング率 | 58% | 58% | ゼロウェイスト・プリント |

| 材料消費量 | 3.96 kg | 3.96 kg | |

| レイヤー数 | 2669 | 2669 | |

| プリント時間 | 66時間19分 | 32時間59分 | -52.20% |

優れた機械的特性と材料ロスゼロを実現

Fuse 1+ 30Wは、パウダー材のポテンシャルを更に引き出す2つの新機能を搭載しています。

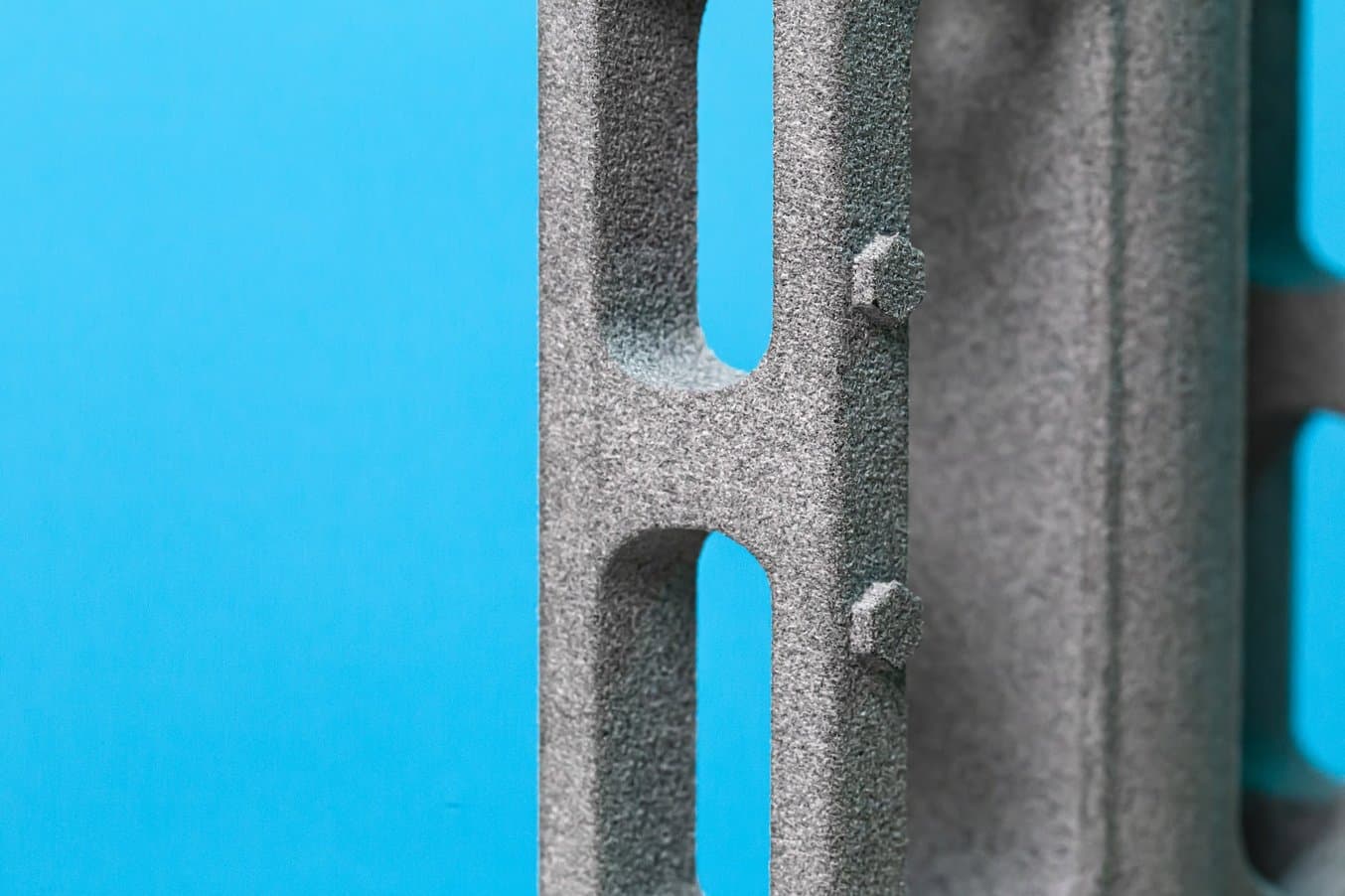

オプションでの不活性ガス(窒素)充填機能は、プリンタ内に不活性ガス環境を作り出し、酸化による材料劣化の原因となる酸素を排除します。不活性ガス環境下でのプリントでは、部品の脆性を低減して延性を向上することができるため、特に自動車や航空宇宙等の過酷な環境下で実際に使用される部品として適した特性を備えることができます。また、窒素ガス充填に推奨される窒素ガス発生装置は空気中から窒素を取り出すためランニングコストも非常に安価で、世界中で広く販売されています。弊社での推奨メーカーや機種は、Formlabsまでお問合せください。

窒素充填は、Nylon 11パウダーや炭素繊維強化材料のNylon 11 CFパウダーの焼結効率を高め、未焼結分の再利用されるパウダーを酸化から守り、より多く、そして効率的な再利用を可能にします。これにより、パウダーのリサイクル性が向上し、最適なパッキング率でプリントを行うことで、材料ロスゼロでのプリントが実現できます。窒素充填を行わない場合、Nylon 11およびNylon 11 CFパウダーを再利用する際の新パウダー(未使用パウダー)混合比率(材料リフレッシュ率)は50%です。つまり、再利用分のパウダーと新しいパウダーを50%ずつ使用する必要がありますが、窒素充填により両材料のリフレッシュ率は30%まで落とすことができ、70%を再利用分で賄うことが可能になります。

プリント環境によるリフレッシュ率の違い

| Nylon 11パウダー | Nylon 11 CFパウダー | |

|---|---|---|

| 空気環境 | 50% | 50% |

| 不活性ガス環境 | 30% | 30% |

材料ロスゼロでのプリントは、サステナビリティの面で優れた選択肢であるだけでなく、製品製造において純粋に製品に使用した材料消費量がそのっまま1点当たりの製造原価となることを意味します。Fuse 1+ 30Wは、コスト削減とサステナビリティ、そして高品質なプリントをすべて両立させることができるのです。

攪拌機能の向上により新材料に対応

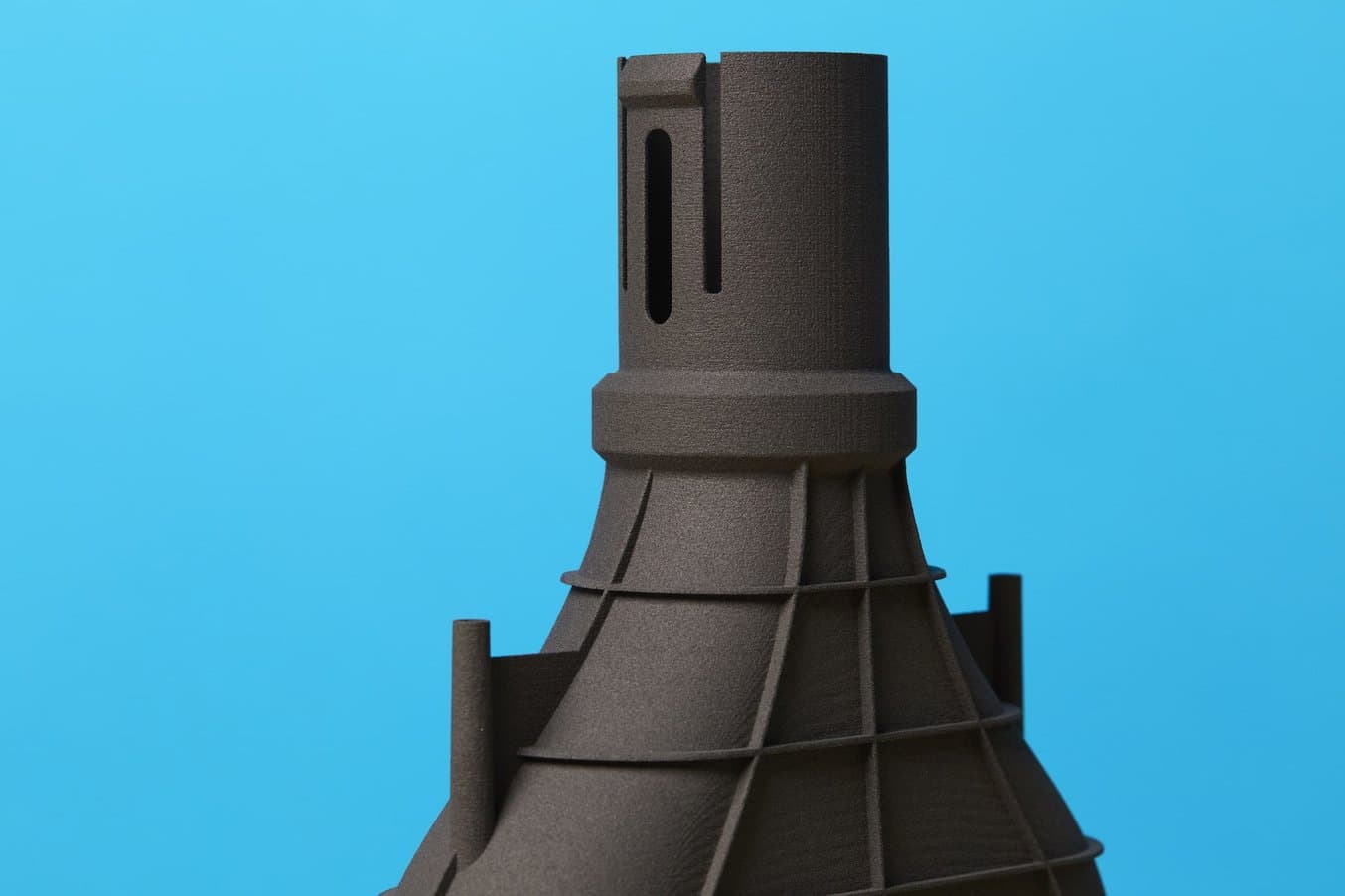

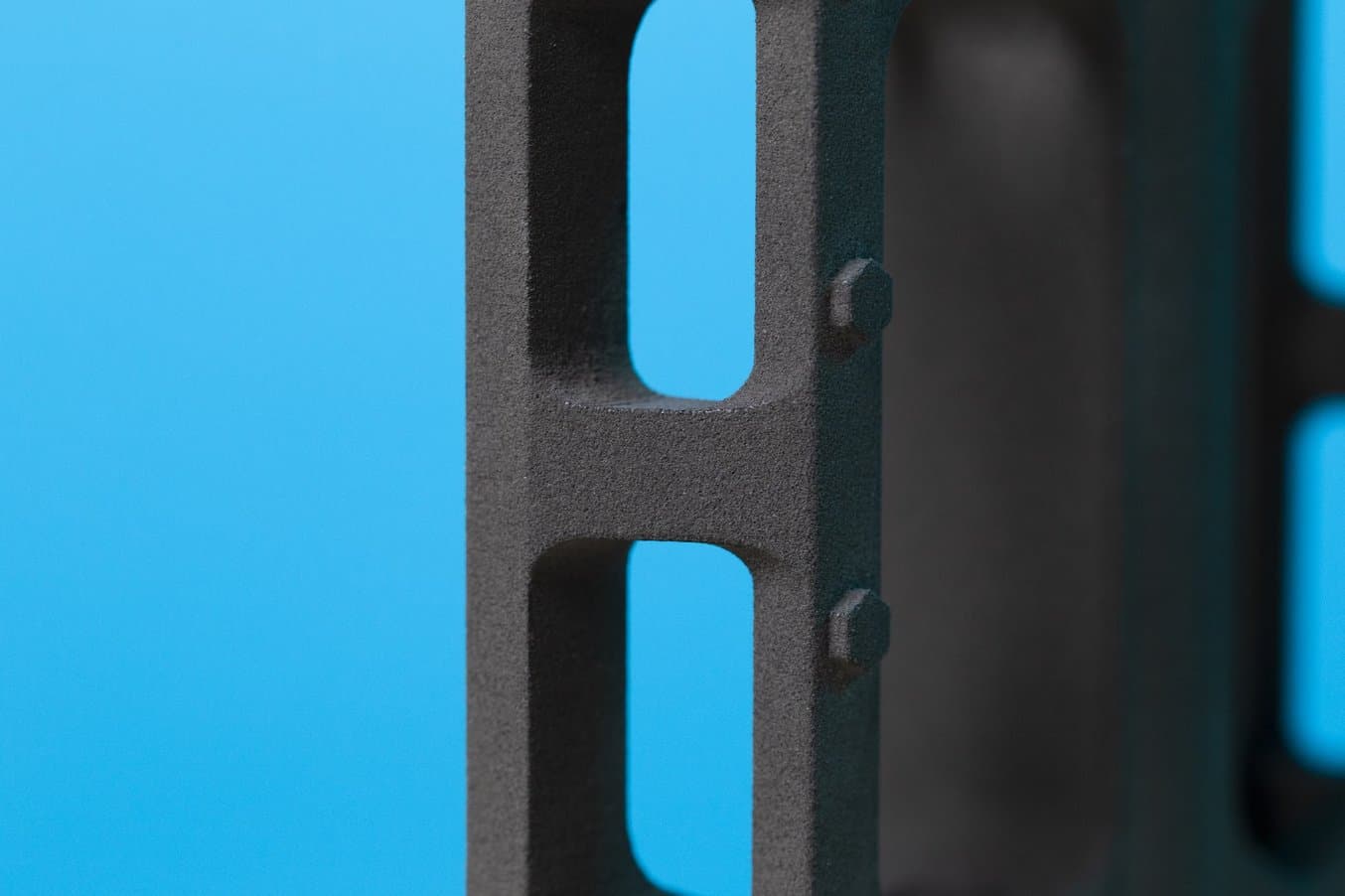

The Fuse 1+ 30W includes updated hardware that enables new materials, such as Nylon 11 CF Powder, a carbon-fiber reinforced material that allows users to produce stiff, strong, lightweight parts in-house.

複合材料であるNylon 11 CFパウダーは、パウダー全体に炭素繊維を配合してナイロンの材料特性を強化することで、非常に高い強度と耐久性を実現しています。このような高度な材料を使用するプリンタには、より高度な材料供給システムが必要です。

Fuse 1+ 30Wのエンジニアリングチームは、Nylon 11 CFのような新材料に対応するための優れたソリューションを設計しています。パウダーホッパー(貯蔵部)内に新たに実装された撹拌機は、造形スペースへの安定した材料供給を実現し、Nylon 11 CFパウダーへの対応を実現すると共に、今後の更なる高機能材料への対応幅をも広げています。この粉末管理能力の向上により、Fuse 1+ 30Wは航空宇宙、自動車、医療、消費財/日用品産業など、極めて幅広い分野での実製品用部品の生産に対応することができることとなりました。

製造コスト削減と投資の早期回収を実現するワークフロー

Fuse 1+ 30Wは、工業品質のソリューションでありながら、省スペースかつ低コストであるため、中小規模のメーカーであってもSLSでの内製を導入できるだけでなく、複数台の導入による生産規模の拡大も簡単に行えます。手頃な価格帯に加え、部品1点あたりの製造コストの低さ、プリント時間の短縮による生産所要時間の短縮、そして後処理までをカバーするワークフローの合理化により、製造全体でのコストと時間の削減が可能です。

材料リフレッシュ率が低いということは、未使用分の新しいパウダーの必要量が最小限に抑えられることを意味し、プリンタのランニングコストが低減できます。消耗品費の削減は、プリンタの使用頻度の増加と相まって、プリンタ導入時の初期コストの回収を早めることにつながります。多くのメーカーにおける外注コストと比較した場合、Fuseシリーズのプリンタを社内に導入した場合、使用頻度によって3~6カ月程度で導入コストを回収することができます。

下の表では、SLSで3Dプリント品を内製した場合のコストと、外注時のコストを実例に基づいて比較したものです。受託メーカー(サービスビューロー)の上位4社にファイルを送ってSLSでのパーツ製造を依頼し、その価格と納期を平均化して算出しています。内製部品はFuse 1+ 30WとFuse Siftを使用し、人件費を1時間当たり2,420円としています。

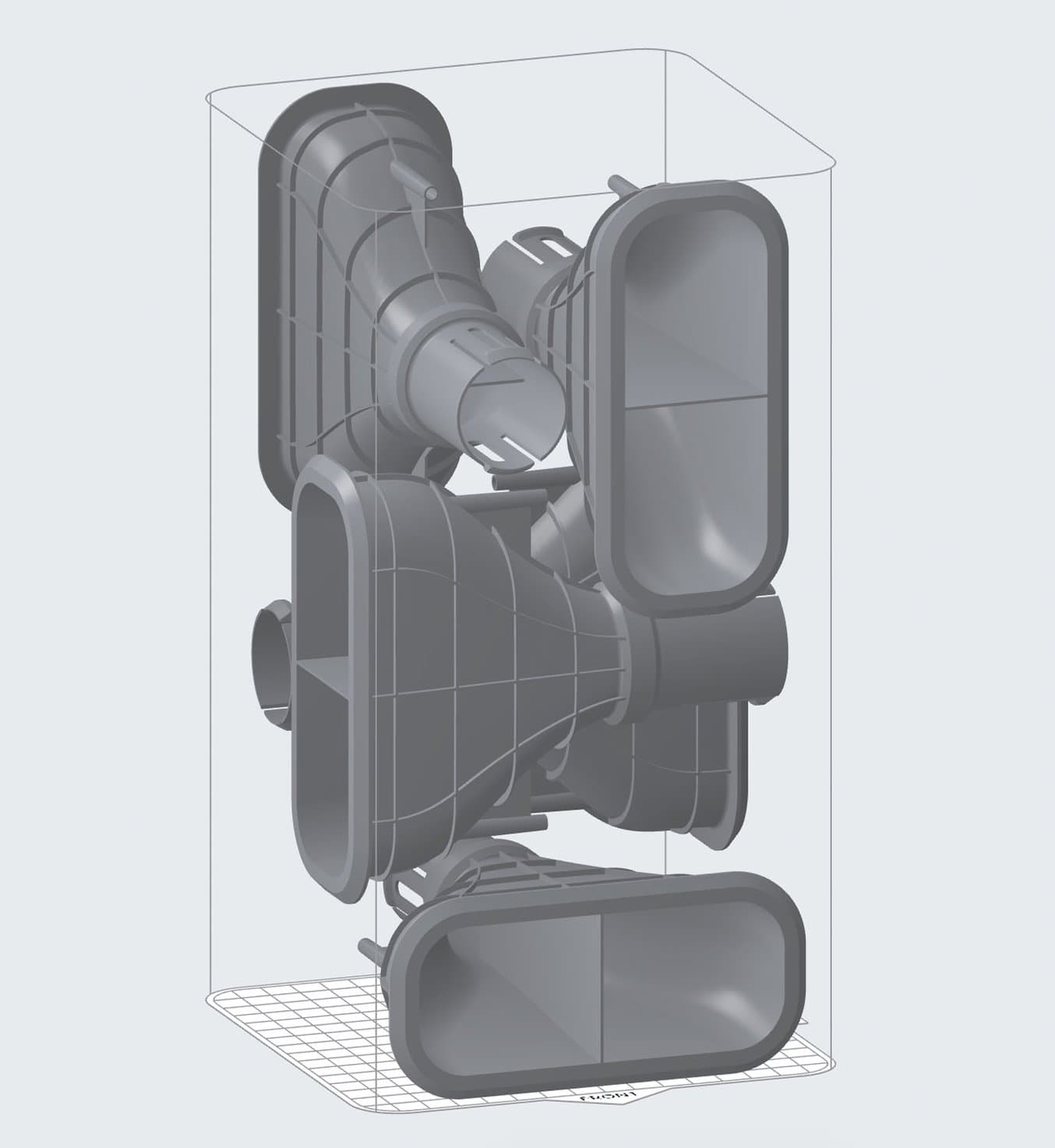

試作:自動車用分岐管(マニホールド)

材料:Nylon 12パウダー

点数:5点

| Fuse 1+での内製 | 外部委託でのSLS | |

|---|---|---|

| プリント時間 | 15時間20分 | |

| 冷却と後処理の合計時間 | 14時間35分 | |

| 合計所要時間 | 29時間55分 | 5~7営業日 |

| 材料費 | 約4,400円 | |

| 人件費 | 約2,000円 | |

| コスト総合計 | 約6,420円 | 約84,270円 |

Fuse 1+ 30WにてNylon 12で造形したもの

Fuse 1+ 30Wの6~10倍の価格帯で販売される外注先の産業用PBF(粉末床造形)3Dプリンタでの造形品

実製品用部品:自転車用ペダル

材料:Nylon 12パウダー

点数:36点

| Fuse 1+ 30Wでの内製 | 外注でのSLS | |

|---|---|---|

| プリント時間 | 13時間52分 | |

| 冷却と後処理の合計時間 | 16時間52分 | |

| 合計所要時間 | 30時間44分 | 7~10営業日 |

| 材料費 | 約26,000円 | |

| 人件費 | 約7,260円 | |

| コスト総合計 | 約33,160円 | $1,431.36 |

Fuse 1+ 30WにてNylon 12で造形したもの

Fuse 1+ 30Wの6~10倍の価格帯で販売される外注先の産業用PBF(粉末床造形)3Dプリンタでの造形品

Fuse 1+ 30Wによる内製での3Dプリントは、試作と製造の双方において、高品質な製品をより短納期で生産し、試作においては集中的な反復検証プロセスを、生産においては非常に高い生産性を実現しました。これまで外部委託を行っていた現Fuse 1ユーザーのこのお客様は、プリンタの導入コストの回収に試作ベースの計算で3~4カ月、生産の場合で6~7カ月であったと伺いました。

高速SLSプリンタFuse 1+ 30Wは、Fuse 1の合理的なワークフロー、高い精度、誰もが簡単に扱える操作性を継承しつつ、スピードとパウダー供給システムの向上により生産性をスケールアップした最新のSLS方式3Dプリンタとなっています。