部品表(BOM/Bill of Materials)とは、製品を作るために必要な部品・購買品・アセンブリ、その他の材料を網羅した一覧表です。BOMは、製品構造、アセンブリ部品リストとも呼ばれ、技術図面に基づく生産では図面拾い出し(MTO)、食品・医薬品・プラスチック・化学などのプロセス製造では製造レシピという名前が使われることもあります。

BOMは階層構造で整理されており、すべての部品について一意のコード・品名/説明・ライフサイクルステータス・承認ステータス・使用数量・単価・最小発注数量・ベンダー情報・製造工程といった重要な情報が含まれています。BOMは、製品の原価計算や資材所要量計画(MRP)、統合基幹業務システム(ERP)、製造実行システム(MES)などに主要なデータを提供します。

BOMを適切に活用することで材料費や物流費の削減が可能で、この記事の内容からも分かる通り、BOMは組立計画とサプライチェーン計画を支える大切な文書です。

部品表(BOM)とは

BOMは、新製品を作るための「買い物リスト」だと考えると分かりやすいかもしれません。特に、CM、OEM、ODMなど複数ベンダーから世界規模で調達する複雑な製品の場合、各部品の調達先・製造工程・金型費・必要数量・単価・製造期間、さらに自社の他製品でも使われている共通部品かどうかまで、管理すべき項目が多岐にわたります。

BOMは誰が使うのか

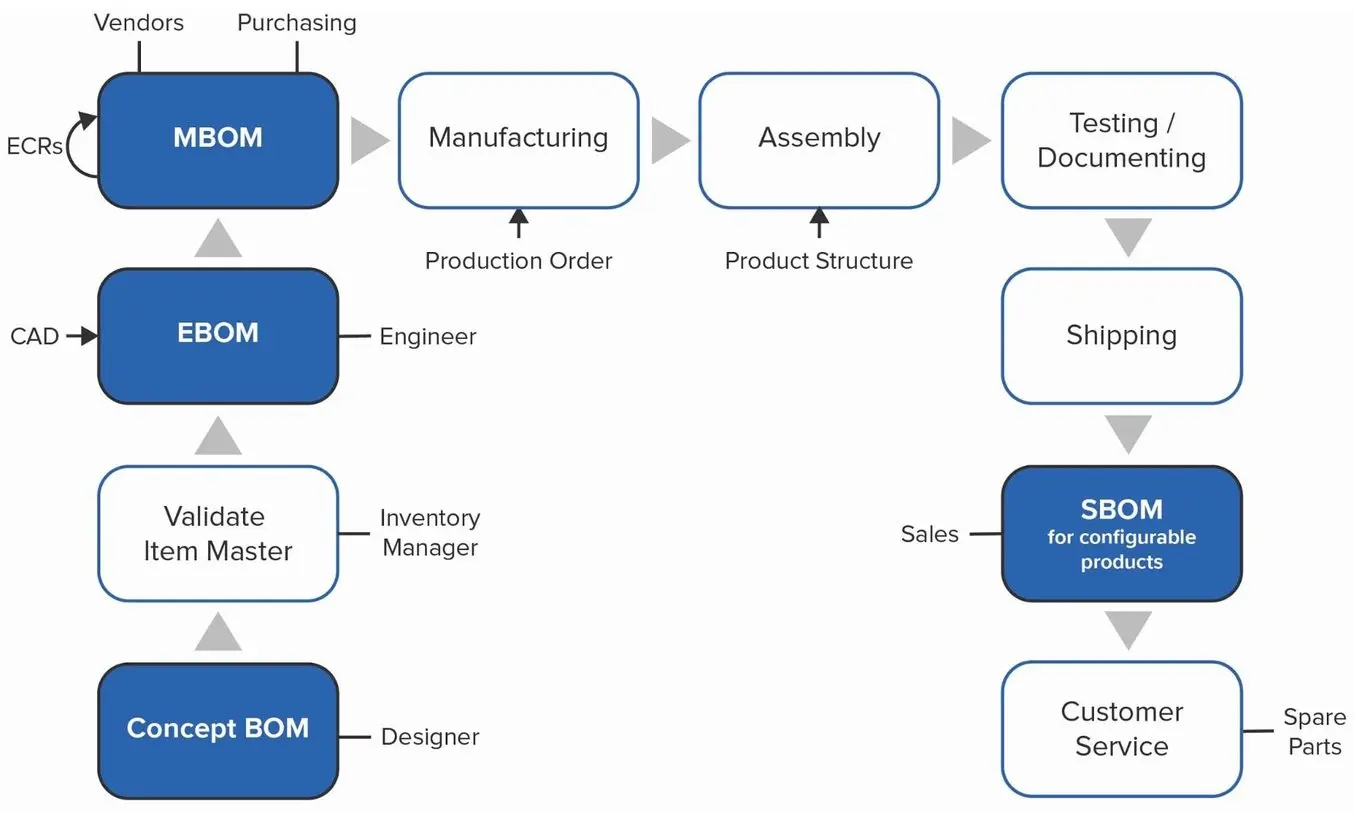

製品の設計・エンジニアリング・計画・組立・出荷に関わる人は、いずれかの段階で必ずBOMを参照します。エンジニアはまず新製品のコンセプトをもとに必要部品を定義し、全体の概算コストも見積可能な「コンセプトBOM(初期BOM)」の作成から着手するのが一般的です。その後、デザイン、エンジニアリング、研究開発(R&D)チームが連携し、最適な部品実装のための設計を詰めていきます。こうして購買・調達・計画部門が各ベンダーと交渉する時に使用する詳細なBOMが出来上がり、ベンダー側は各部品に対して品目・価格・窓口担当者・製造工程などの情報を割り当ててられるようになります。生産計画担当者はBOMを参照し、社内のベンダーリストを整備します。

メーカーと協働する中でBOMはさらに更新され、最終的に出荷可能な製品が記載された完全な製品構成になっていきます。内製であっても外注であっても、製造現場では機械オペレーターがBOMと添付の設計図面を参照しながら工程を運用します。組立チームは、この製品構成を作業手順書に落とし込んで指示書として活用します。

品質管理・試験・取扱説明書の作成など、製品の検証や文書化に関わる担当者もBOMを参照します。経理や在庫管理者など、倉庫・保管関連の担当者は、在庫やカタログの維持管理のためにBOMを使用します。また、販売段階で顧客が部品構成を選択できるタイプの製品の場合、営業部門が自部門用のBOMを作成することもあります。

BOMの概略

産業においてコンピュータが台頭する以前は、生産計画担当者や在庫管理者は保管費用と発注費用を最小化するために、最も効率的な経済的発注量(EOQ)を目指していました。第二次世界大戦以前から、エンジニアは今のBOMの初期段階とも言える資料を使って技術図面内で部品を指定していました。この背景には、第一次世界大戦期の物資不足の中、軍需品の大量注文を短期間で充足する必要があったことから、資材管理手法が急速に発展したことが挙げられます。

1960年代には、トヨタがのちのリーン生産方式となるジャスト・イン・タイム(JIT)の考え方を確立し、生産計画により包括的なアプローチを取り入れました。米国でも同様のアプローチとして資材所要量計画(MRP)が生まれ、1964年にBlack & Deckerが初めて採用した後は、IBMやRoyal Philips Electronicsなどの大手企業が追随しました。1975年までに700社に導入されていたMRPは、1981年には導入者数が8,000社へと拡大し、MRPソリューション自体も600以上のものが展開されるようになりました。企業がBOMに記載された部品情報をもとに、マスター生産計画と購買計画に沿って必要資材を計画できるようになったことで、在庫の圧縮や納期遵守が進み、資材の供給状況と製造要件・市場要件の整合性が高まっていきました。

1980年代には、財務分析・マーケティング・人事・会計といった領域までMRPの統合範囲が拡大し、MRP II(Manufacturing Resource Planning:製造資源計画)と呼ばれるようになりました。1990年代には、さらに統合度の高いERP(統合基幹業務システム)が登場し、デジタル変革、オンデマンド生産、グローバル化、製品の複雑化・カスタマイズ化、新材料や新しい製造プロセスの急速な普及といった、現代のニーズに応える統合ソリューションへと進化していきました。大企業は現在、在庫、新製品開発プロセス、全製品群にまたがる生産計画を管理するために、複雑なソフトウェアシステムを利用していますが、その中核には今もMRPの計算ロジックが据えられています。

BOMは今も、マスター計画や在庫記録ファイルと並ぶ中心的な文書であることには変わりありませんが、その形態は階層的な多段構造になり、より詳細な情報を持つことで他の製品構造との連携も強まっています。高機能なCADシステムでは、システム完成に必要な材料や部品の実数量をCAD図面から直接算出し、出力できます。こうした情報をスプレッドシートやデータベース形式で出力し、MRP/ERPへ取り込むことで、資材発注・受発注処理・材料トレーサビリティ・原価算定・資源計画などに活用が可能です。

BOMの価値

BOMの作成には様々なメリットがあります。

-

原材料の購買計画を立てやすくなる

-

概算コストを算出できる

-

資材所要量の把握と計画が可能になる

-

設計図面、ベンダーリスト、材料データシートなどの記録の整合性・正確性を担保できる

-

複数のBOMを束ねることで、購買部門は一括購入の交渉力を高め、物流費・配送費の低減につなげられる

-

企業は在庫を把握し、コントロールできるようになる

-

サプライチェーンの強化が可能になる

-

生産ミスや廃棄を削減できる

こうした理由から、部品点数が少ない小さな製品であっても、BOMを作成することにはメリットがあります。製品が改版されたり、類似部品を使った派生設計が後から生まれることもありますので、そうした変化を追跡できるという点でもBOMには価値があります。ただし、プロジェクト開始直後から完全な部品表を作成する必要はありません。次のセクションで説明するように、BOMにはプロジェクトの各フェーズに適した複数の種類があります。

BOMの種類

初期BOM(コンセプトBOM)は、早期段階における部品とサプライヤーのリストで、概算単価・MOQ・リードタイムなどを大まかに盛り込んだものです。これにより、開発・管理・生産計画の各チームは、製品全体の複雑さやコスト感を掴むことができます。

設計・エンジニアリングの工程で製品構成と各部品が具体化されていくのと並行して、BOMも詳細情報を含む形へと更新されていきます。こうして作られるのが設計部品表(EBOM/Engineering Bill of Materials)です。設計段階の終盤で機能面から製品仕様を定義し、選定したサプライヤーへ見積依頼を出すために用いられます。

生産チームがEBOMを評価することで、より確度の高い価格情報が得られるだけでなく、梱包・出荷・後処理・組立・金型、さらにエンジニアリング変更要求(ECR)の可能性といった追加の要件も明らかになります。製造性を考慮した設計(DFM)や新規サプライヤーを探す過程で、部品は複数回の改訂を経ることがあります。その結果として作成されるのが製造部品表(MBOM/Manufacturing Bill of Materials)で、販売可能な完成品の最終仕様を示します。全てのサブアセンブリに加え、梱包箱、同梱物、取扱説明書、接着剤・ねじ・ファスナーなどの消耗材、塗料、コーティング、潤滑剤、ラベル、配線、成形材料、梱包用の抜き型、組立治具、パッド印刷用の版(クリシェ)なども含まれます。

一方、社内の製品開発プロセスで作られるBOMとは性質が異なるのが、販売部品表(SBOM/Sales Bill of Materials)です。これは、販売段階で顧客が製品の構成を選べる場合に作成されます。例えば、顧客が靴店で足型を採取し、店頭の大型タッチスクリーンでカスタムシューズを作成するケースなどが該当します。その販売注文書には、まず親品目(ここではシューズAとします)が記載され、その下に子品目として構成部品が並びます。例として、足型に基づきフィット感を最適化したカスタム3Dプリントインソール、カスタムカラーの生地や靴ひもなどです。以下はSBOMの一例で、この場合は構成選択型部品表(CBOM/Configurable Bill of Materials)にあたります。

BOMとCOGSの違い

MBOMがどれほど詳細でも、販売した商品の最終的な売上原価(COGS)をそのまま表せるわけではありません。例えば、1個あたりの総コストを25ドルとした場合、35ドルで販売すれば利益を出せるという考えは現実的ではありません。実際には、その数字を3〜4倍して見積もった方が正確です。

ここでは、BOMに必ずしも載ってこない「見えないコスト」を把握しておくことが重要です。具体的には、輸入関税、輸送費、SKU保管費、検査治具、不良品・返品対応、そして何より研究開発、マーケティング、営業、カスタマーサービス、社内人件費などが含まれます。さらに、最小発注数量(MOQ)の制約によって、在庫余剰となる可能性が高いという点も考慮すべきです。例えば、スチールパネルをトン単位で購入する必要あるものの、実際の製品の生産に必要なのは8,100kgのみの場合、総発注量の10%に相当する900kgが余ることになります。

BOMに含める要素

すべての製品にBOMを用意する必要がある場合、「何を盛り込むべきか」を考える必要があります。近年のBOMは、設計・ベンダー・材料・工程に関する情報をより多く扱うため、できるだけ詳細に作られる傾向があります。BOMの作り方や項目は、業界、企業、製品カテゴリによっても異なり、例えば回路基板のサブアセンブリを含む製品では、部品がPCB上のどこに実装されるかを示す参照指標(R1、C5など)をBOMに含めるのが一般的です。

生産工程が発生するすべての業界に共通して、BOMには以下を含める必要があります。

- プロジェクト概要

- BOM作成者

- トレーサビリティと最新情報を維持するための改訂番号と日付

- 部品名、部品番号、説明:部品番号は連番で付与することも、「LNT-M3H5-0003」は「ねじ径3mm・高さ5mm・タイプ3のロックナット」を意味する、という具合に数字に意味を持たせた有意番号体系を用いることも可能です。

- 各部品の必要数量

- 単位(個、インチ、フィート、ミリメートル、オンス、メトリックトン、滴など)

- 重要度(Yes/No):その部品が特定の1社からしか調達できない(単一供給部品)かどうか、などを記載します。

- フェーズ:リリース前、設計中、量産中など、部品の成熟度(状態)を示します。

BOMに追加で盛り込まれることが多い情報として、次のようなものがあります。

- 企業名、窓口担当者、リードタイム、MOQ、支払条件、納入条件などのベンダー情報

- サプライヤー承認状況:その部品が製造に使用可能としてサプライヤーに承認されているか(Yes/No)

- 品質基準

- 部品単価、金型費、サンプル費、合計金額

- 調達区分:既製品、仕様品など、製品の調達方法を記載します。

- 使用先情報:その部品が他のどの製品に使用されているかを示します。

- 備考、フォローアップ事項、未解決の議論点など:記載しておくことで、関係者間のプロジェクトに関する認識を合わせやすくなります。

- エンジニアリング変更要求(ECR):エンジニアリングチームからの変更要求です。

部品の行は通常、次のように分類されます。

- 既製品

- 仕様品(特注品):この場合は通常、金型、ダイ、治具、および/または固定具のような固定投資を組み込むために、列が新たに追加されます。

- メーカーが請求する人件費・間接費・利益(LOP):評価調整額(FVA/Factory Value Add)とも呼ばれ、製品価格の最大30%に達することもありますが、通常は生産数量が増えるほど比率は下がります。

- スクラップ率(製造したものの品質検査を通過しなかった数量の割合)

- 梱包費

- 輸送費

BOMテンプレート(無料ダウンロード)

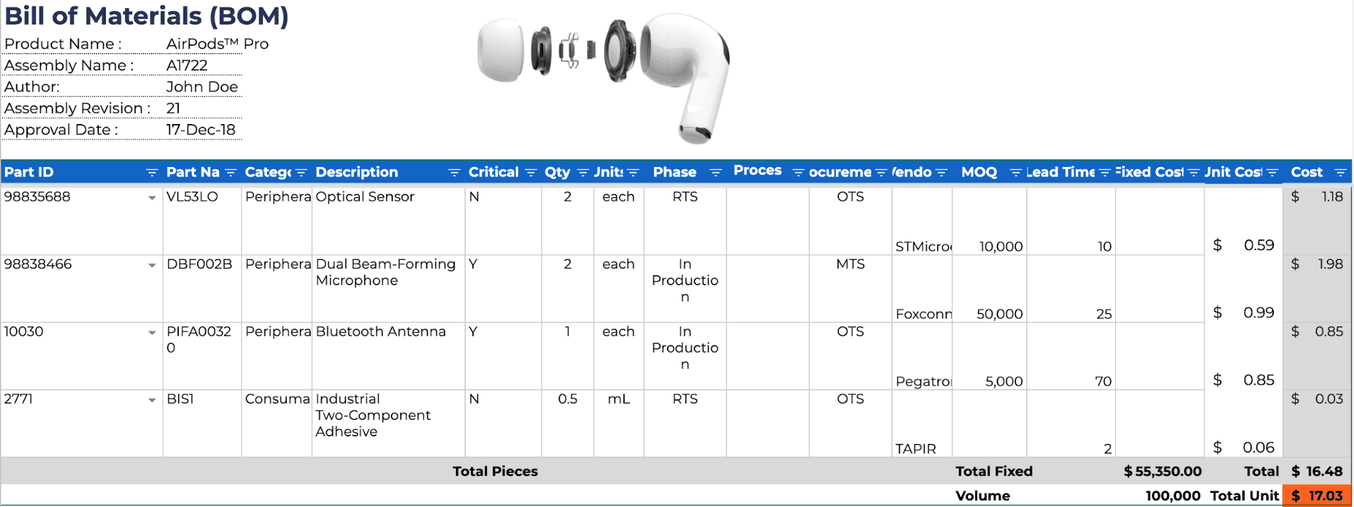

理論も重要ですが、BOMの実例を見ることで実際にどう機能するかを感覚として掴むことができます。今回Formlabsでは、世間一般にもよく知られているApple AirPods Proを例に、使用され得る部品やアセンブリを選び、架空のBOM(サンプル)を作成しました。

こちらのテンプレートは、一からBOMが作成な必要な場合よりも、既存製品のBOMを作成する際の出発点として有用です。下記の「BOMテンプレートを確認」ボタンをクリックするとBOMのサンプルが表示されます。サンプルページの右上「Use Template(テンプレートを使う)」をクリックしてテンプレートをコピーし、不要な箇所は削除するなど必要に応じて文書構成を変更してお使いください。

注:こちらのBOMサンプルは、製品に関連する実際のデータに基づいて作成されていますが、企業文書としては完全に架空のものです。

BOMを使った見積比較

BOMは、異なる製造プロセスを比較検討するうえでも有用なツールです。同じ部品IDの下に、部品の製造オプションを別行で追加し、最終的な原価見積もりに向けて必要な行だけを有効化していくことができます。Googleシートでは、Hide Row(行を非表示にする) 機能が使用できます。しかし、サプライヤーから見積もりを受け取る前のコンセプトBOM段階では、部品コストをどう見積もればよいのでしょうか。

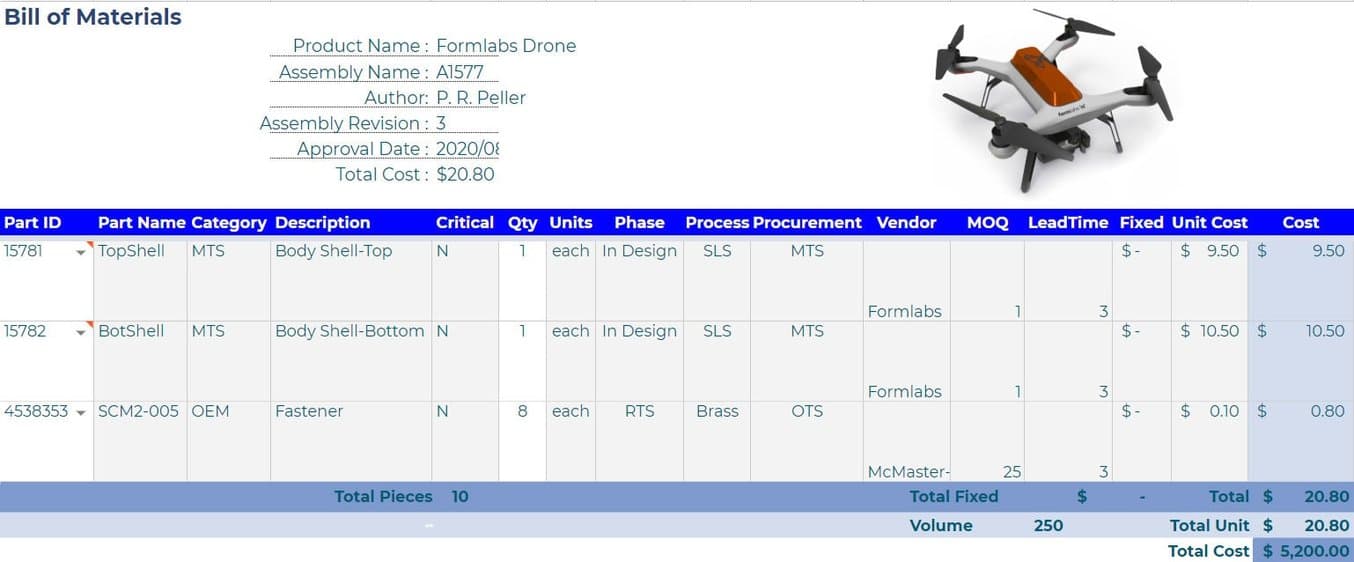

例えば、次のような外観のFormlabs製ドローンを自社で開発するとします。

元のドローンデザイン:3DRのSolo

このドローンは、Fuse 1 SLS 3Dプリンタの販促用ノベルティとして、250台の限定シリーズとなる予定です。例えば、強度と耐久性に優れたナイロンでシェルを3Dプリントするなど、一部を3Dプリントすることが費用対効果の面で有利に働くかどうかを、複数の製造プロセスで比較したいとします。従来工法の例には、真空成形と射出成形を選びました。

プラスチックの製造プロセスに関するガイドでも説明しているとおり、真空成形はシンプルな部品を作る一般的な方法で、ほかの成形手法に比べて金型コストを低く抑えられます。射出成形はプラスチック部品の量産で最も広く使われる方法ですが、金型は複雑で高価です。一方、3Dプリントは金型を必要としないものの、変動費が高いため、中量産以上のボリュームでは競争力が下がります。

3Dプリントの利点は形状の自由度が高いことで、例えばファスナーのような部品を設計に一体化し、部品点数を減らすことも可能です。さらに、リブやラティス構造など複雑な内部補強を組み込めるため、シャーシを簡素化したり、場合によっては一体化してしまうことも可能で、BOM、生産計画、組立プロセスの簡素化につながります。

SLS方式で3Dプリントする部品のコスト見積もりは比較的シンプルです。立方センチメートルあたりの材料費に、部品体積を掛け合わせます。そこに、各部品の洗浄・後処理にかかる工数、材料ロス、装置の電力消費といった要素を、補正として少し上乗せします。今回の例では、射出成形や真空成形のドローン筐体は組立部品点数が多く、その分の追加工数が発生するため、上述した「見えないコスト」は比較から外しています。さらに工場側では、3Dプリント案に伴う見えないコストを吸収する形で、LOP費用を設定するのが一般的です。

ABSでの3Dプリントと射出成形については、部品体積を同一とします。射出成形では肉厚がやや増える一方、3Dプリントでは内部構造に追加材料が必要になり、その差が相殺されるためです。

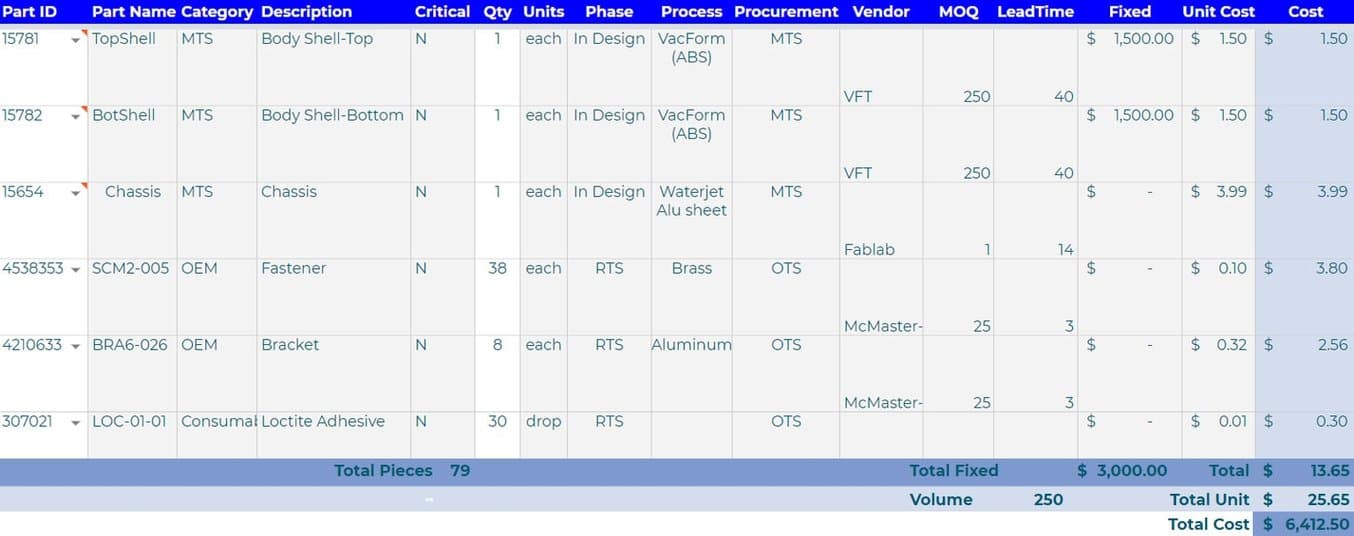

部品を一体化できるため、3Dプリント製の2つのシェルを除き、ドローンに必要なファスナーは8点だけで済みます。以下が、Fuse 1でドローン筐体を3Dプリントする場合の(簡略化した)BOMです。

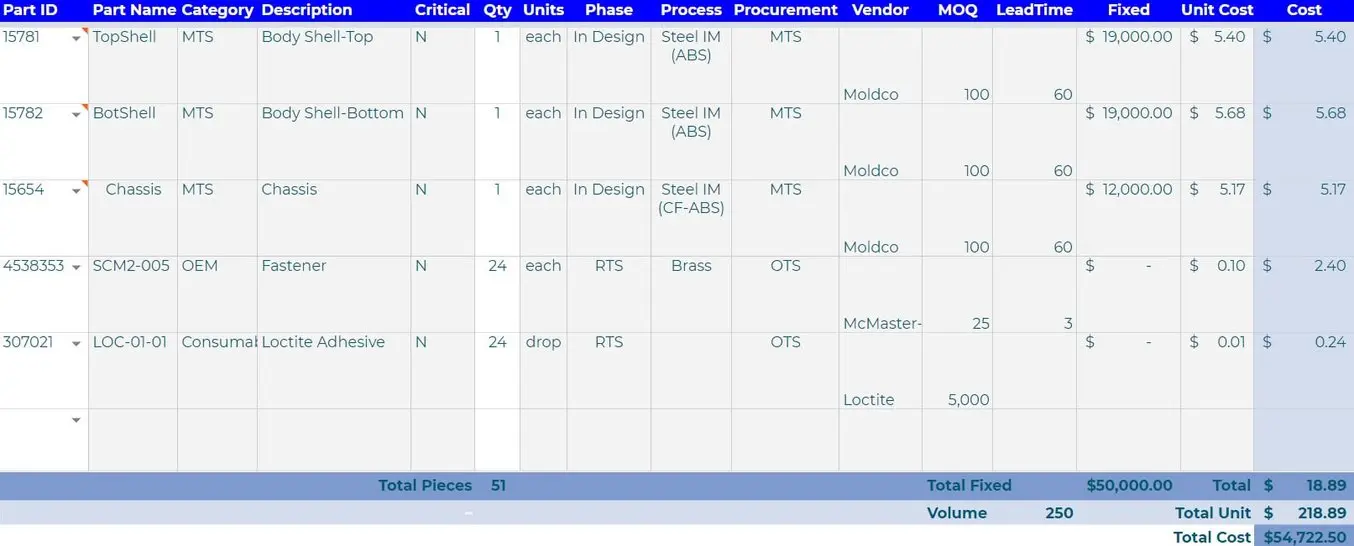

一方、射出成形部品の原価算定には、論文が書けるほど多くのパラメータが関わります。ここで重要な要素は、成形材料、人件費、表面品質、貫通穴の量、アンダーカット、必要なアクションカメラ(カメラ1点あたり1,000~2,000ドルの追加金型費で計算)、折りたたみ式コア、冷却時間(肉厚とゲートポイントに大きく依存)、エジェクターピン、パーティング表面の複雑さ、寸法公差です。外形が数インチ程度の単純な単一部品用の金型でも2,000〜5,000ドルほどかかり、大型部品向けの複雑な多分割式の金型では10万ドルを超える場合もあります。スチール製の金型は最大1,000万ショット程度まで使用できるのに対し、アルミ製の金型は安価な一方で使用可能回数は一般に5万〜20万ショット程度が目安です。

射出成形では、シェルとシャーシを分割した方がコスト面で有利になりやすく、その結果BOM上の部品点数が増えます。以下は、射出成形に最適化した設計で作る場合の同一製品のBOMです。

コストは3Dプリント案の10倍を大きく上回ります。ラピッドツーリングを採用し、アルミ金型で金型費を抑えられたとしても、生産数が5,000台を超えるまでは、価格に優位性が出ません。

熱成形のシェルはより価格競争力が高く、この例では約500個程度のロットで3Dプリントとの損益分岐が見込めます。ただし、形状がさらに単純化されるため、構造補強や取付け用の形状を一体化できず、追加部品と組立時間が必要になります。次のBOMは、ウォータージェットで切り出したアルミ製シャーシを、ブラケットで熱成形のボディシェルに接続する構成例を示しています。

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本技術資料では、実際のユースケースに基づいてコストの違いを解説するとともに、SLS方式3Dプリント、射出成形、またそれらの併用についてのガイドラインをご紹介します。

BOMと3Dプリントで生産を支える

BOMは新製品開発の初期段階から販売段階まで複数部門に影響し、コンセプトBOMというシンプルな一覧から詳細なEBOM、完成版のMBOMへ、さらに必要に応じてSBOM/CBOMへと発展していきます。社内全体の生産管理を効率化するため、現代のBOMには他の製品構造と連携しやすい形で多段の階層構造と付帯情報が付与され、可能な限り詳細であることが求められます。

BOMと同様、3Dプリンタも製品開発プロセスのあらゆる段階で価値を発揮するツールです。形状、適合性、機能を評価するための試作を、手軽かつ比較的低コストで迅速に行えるため、設計・エンジニアリングチームは変更を素早く検証・反映でき、製品の市場投入を早められます。

工業用3Dプリンタの詳細や、先進企業がどのように3Dプリントを活用してコスト削減や設計から量産までの期間短縮を実現しているかについては、以下からご確認いただけます。