この度、FormlabsからSLA光造形方式プリンタ向けに新材料が登場します。業界初となる、誰でも手頃な価格で高機能なセラミック部品の製造が可能なテクニカルセラミック材料、Alumina 4Nレジンです。

ユーザー様は、3Dプリントの柔軟な作業手順と設計の自由度はそのままに、純度99.99%のアルミナセラミックス材料を使って直感的で費用対効果の高いセラミック部品の製造が可能になります。

「Formlabsが低価格な3Dプリントを提供してくれることで、アディティブマニュファクチャリングにおけるセラミックの新時代が始まる気がしています。プリンタは使いやすくソフトウェアも直感的で、大容量のプリントが可能なのに設置面積は少なくて済む。これらすべての要素が、Formlabsのプリンタがセラミック部品を3Dプリントで賄いたいと考える企業にもってこいだと思う理由です。」

Malte Hartmann博士 Bosch Advanced Ceramics、Grow Platform GmbH 開発エンジニアBosch Advanced Ceramicsは、特注のセラミックアセンブリ、統合製品、セラミック部品の開発、そしてシンプルなものから複雑なものまで小ロットから大ロットの量産に対応するパートナーとして知られています。

Formlabsが切り拓くセラミックエンジニアリングの未来

本ウェビナーでは、3Dプリントでセラミック部品を製造することで、どうやって製造コストと製造期間を削減しながら設計の自由度を高めることができるのか、詳しく解説します。

身近なテクニカルセラミックの新時代

FormlabsのSLA光造形プリンタは、定評ある使いやすさ、造形の成功率、手頃な価格で高機能な3Dプリントを実現します。新材料がリリースされるごとに新たな用途や業界へと可能性を広げ、Formlabs製品のユーザー様が常に限界を押し広げながらイノベーションを推進するお手伝いをします。

Alumina 4Nレジンは、業界で初めて手頃な価格を実現した高機能テクニカルセラミックです。無理のない価格で直感的な作業手順の導入を検討中の方、または現在すでにForm 3シリーズのデスクトッププリンタをご使用中で、さらに用途を広げたいとお考えの方にお勧めです。

Alumina 4Nレジンは3Dプリントの材料としては前例のない非常に高い耐熱性が特徴です。

セラミック部品の3Dプリントが選ばれる理由

製造コストと期間を削減

これまでセラミック部品を製造するには、鋳込み成形、プレス成形、射出成形と、高額な製造手法に頼るしかありませんでした。製造には特殊な設備と専門知識が必要なため、専門の受託メーカーに外注するのが一般的です。セラミック部品を少量だけ製作したいというエンジニアやメーカーは、大量生産の場合にしか費用対効果が出ない価格と工程を受け入れるしかありません。

その他多くの材料や用途でも問題を解決してきた3Dプリントなら、セラミック部品の製造にも解決策を提供できます。FormlabsのSLA光造形プリンタで費用対効果の高い製造を実現しましょう。

| セラミックの製造手法 | 最初の造形品完成にかかる時間 | 造形単価 |

|---|---|---|

| FormlabsのAlumina 4Nレジンで3Dプリント | 8〜15日間 | $50〜$500 |

| 他社製セラミック対応プリンタで3Dプリント | 8〜15日間 | $300〜$2,500 |

| 鋳込み成形 | 3日間〜6ヶ月間 | $50〜$20,000 |

| プレス成形 | 2〜12ヵ月間 | $30,000〜$500,000 |

| 射出成形 | 3〜15ヶ月間 | $50,000〜$1,500,000 |

設計の自由度

また、従来の製造手法では設計面で非常に厳しい制約が課せられていました。鋳造や射出成形の工程では設計の自由が効かず、オーバーハングや内部構造、格子構造などの製造が困難でした。

3Dプリントなら設計の柔軟性が上がり、航空宇宙や自動車業界など、優れた耐熱性や耐薬品性が求められる業界で新たな革新技術誕生の可能性が広がります。こういった業界では、ほんのわずかな設計の違いが空気流や流量の改善につながることがありますが、セラミック部品の場合、従来の製造手法の設計制約が厳しく希望する変更が実現できないことがあったのです。3Dプリントなら、過酷な環境での使用にも耐えられるテクニカルセラミック部品を製造し、最適な設計を見つけ、射出成形や鋳造では実現できなかった複雑な形状も具現化できるようになります。

Alumina 4Nレジンで造形したグラインダーディスクとバリ。

ベータテストユーザーの感想

Alumina 4Nレジンを先行して使用した経験のあるユーザー様からも、アディティブマニュファクチャリングにおけるセラミック材料の成功を喜ぶ声が届いています。

米空軍研究所

米空軍研究所のMaterials and Manufacturing Directorate部門では、航空機、宇宙船、ミサイル、ロケット、地上システムの構造・電子・光学部品に使用する材料、製造工程、高度な製造技術の開発をしています。空軍の製品センター、ロジスティクスセンター、および作戦司令部は、材料、非破壊検査、システムサポート、および高度な製造手法に関する同部門の専門知識を借りて、システムや遠征部隊の展開、そして運用上の課題を解決しています。

「従来のセラミック部品の作り方では不可能ではないにせよ非常に難しかったタービンエンジンの部品の試作や材料研究にAlumina 4NレジンとForm 3を使用しました。この材料とプリンタにより、高額な金型を使うことなく、迅速かつ低コストで設計の試作・検証を繰り返すことができました。さらに、後工程の炉での脱脂と焼結で使用する治具の製作にも使用しました。製作した治具の1つは、焼結中のセラミックマトリックス複合材試験片を炉内で特定の方法で保持するためのものです。また、炉内での脱脂・焼結中にパウダーと造形品を固定する、特殊な寸法のるつぼの製作にも使用しました。Alumina 4Nレジンは非常に使いやすく、3Dプリント導入前からの工程に無理なく取り入れることができました。価格が手頃なので、設計の試作・検証を素早く繰り返したり、部品の製作も比較的低コストで実現でき、市場のニーズにも合っています。」

Benjamin Lam氏、Air Force Research Laboratory 材料研究エンジニア

Atlas Elektronik UK

Atlas Elektronik UK LTDは、イギリスを拠点とする海軍/海洋エレクトロニクスおよびシステム会社です。水中音響学やセンサ工学、情報技術分野に関する深い専門知識を誇り、世界中数多くの海軍および民間企業から信頼できるサプライヤーとして選ばれています。

「Formlabsの新しいセラミック材料のおかげで、既存部品の製造をアディティブマニュファクチャリングに移行することができています。 写真のヒートシンクはいわゆる『単純な形状』なんですが、製作には3週間という長い時間がかかることもあります。これを今では数日単位まで短縮できています。また、別の用途で部品を製作した時には、設計の自由度に研究開発部門がとても助けられ、耐摩耗性や電気特性が絡む複雑な問題にも最適な解決策を提供できました。」

Kieran Smith氏、Atlas Elektronik UK LTD 生産技術

How Atlas Elektronik 3D Prints Technical Ceramic Parts with Formlabs

Learn how Formlabs and Atlas Elektronik use Alumina 4N Resin alongside traditional firing techniques to produce highly technical ceramic parts.

3Dプリント製セラミック部品の代表的な用途

テクニカルセラミックは、極端な耐熱性、耐薬品性、絶縁性が求められる多くの業界で広く使用されています。

- 高電圧用途

- 耐熱保護部品

- 金属鋳造用の型

- カスタム金型や窯工具

- 高い耐熱性、耐薬品性、または絶縁性が求められる機能確認用エンジニアリング試作

| 機械的特性 | 焼結後(数値) | 方法 |

|---|---|---|

| 高温下での曲げ強さ(1270°C) | 250MPa | ASTM C-1211 |

| 純度[%] | $99.99 | - |

| 相対密度 | 98.60% | ASTM C-373 |

| CTE(熱膨張係数) | 5 ppm/K | ASTM E-228 |

| 最高対応温度 | 1500°C | - |

| 引張弾性率 | 380GPa | ASTM C-1259 |

高温断熱材料であるセラミックは、電気試験やアイソレータ、コネクタハウジングおよびカバー、端子台、スパークプラグ用絶縁体、電気機器用のマウント、絶縁ハウジングやチューブなどの部品に最適な材料です。エンジニアリング企業やメーカーが、カスタマイズや試験、小ロット量産でも費用対効果を上げられるテクニカルセラミックを使用できるようになると、より簡単かつ効率的に製造手法を切り替えられるようになります。

また、従来の鋳造や成形工程を支える治工具をAlumina 4Nレジンで作るというのも、製造工程の効率アップとコスト削減を実現できる方法の一つです。従来の製造手法で製作した部品の形状、サイズ、構造の種類に関わらず、脱脂および焼結炉、その他設備はそのままお使いいただけます。Alumina 4Nレジンなら、治工具や台板などのキルンファニチャー、フック、ハンガー、その他さまざまな部品を簡単に設計・造形することができ、より多くの部品をオーブンに収めることでスペースと時間を最適化し、加熱工程で発生するムラを抑えて均一な仕上がりを実現します。

エンジニアリング研究においては、テクニカルセラミックを使った作業手順なら莫大な助成金やお役所仕事が必要なく、エネルギー効率、航空宇宙、輸送、化学薬品処理、その他さまざまな分野で革新技術誕生の一歩となるかもしれません。装置や工具などのセラミック部品をこれまでより迅速かつ手頃な価格で製造できるようになれば、エンジニアが各業界の現在の慣習を変えるような製品や工程の開発をする助けになるかもしれません。

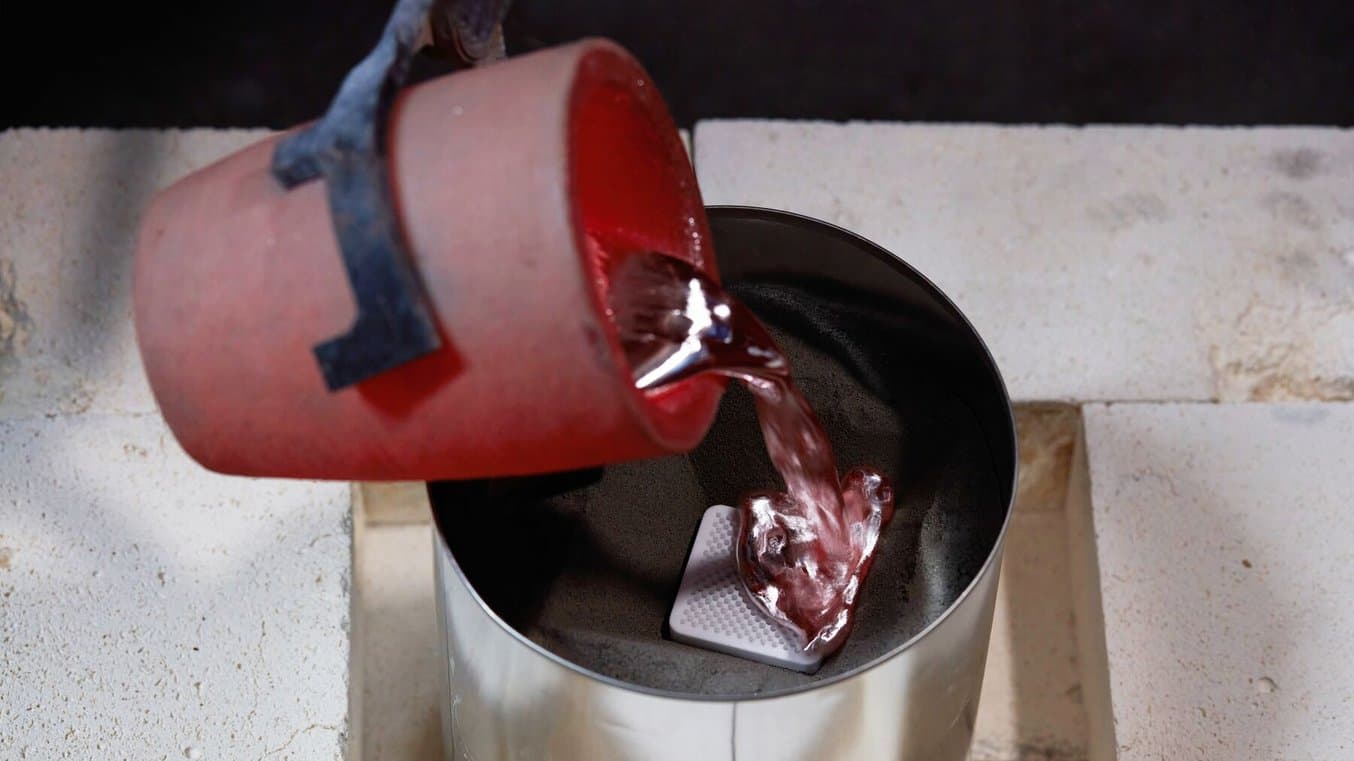

Alumina 4Kレジンでプリントしたふるいに溶かした金属を流し込む様子

Alumina 4Nレジンでセラミック部品を3Dプリントする方法

FormlabsのSLA光造形プリンタの直感的な作業手順とAlumina 4Nレジンを組み合わせることで、これまでは高額な受託メーカーか、作業手順が複雑で10倍以上高価な(専用の)セラミック対応3Dプリンタでしか製造できなかった高機能セラミック部品が、全く新しい方法で実現できます。

-

3Dプリント:Alumina 4Nレジンは、Form 3/B/+プリンタを使って積層ピッチ50ミクロンでプリントできます。生強度が高いため、Stainless Steel Build Platformから取り外すにはカミソリの刃のような薄手の工具が必要になります。(Build Platform 2も使用できますが、クイックリリースによる造形品の取外しには非対応です。)

-

洗浄:造形品をプラットフォームから取り外したら、専用の溶剤Ceramic Wash Solutionを使って洗浄します。この時にサポート材の痕もウェットサンディングできれいににします。溶剤はFinish Kitの洗浄バケットかForm Washで使用できます。

-

脱脂と焼結:洗浄の後は圧縮空気で余分な溶剤を飛ばし、造形品をオーブンに入れて完全に乾燥させます。乾燥した造形品を脱脂用のオーブンに移し、最終工程としてオーブン内で焼結させます。材料特性を最大限に引き出すためには、こちらの加熱工程スケジュールに従って作業を行なってください。

Alumina 4Nレジンでプリントした部品は、高温のオーブンで焼結する必要がある。

セラミックエンジニアリングの未来への架け橋

セラミック部品やセラミック製品は何千年もの間使用されてきたにも関わらず、ほとんど変わっていません。高い耐熱性、耐電性、耐薬品性を頼りにセラミックを使用する現代の産業は、鋳込み成形、プレス成形、射出成形の厳しい制約に苦しんでいます。一部のセラミック対応3Dプリンタでその可能性が証明されてきたものの、作業手順が複雑で高額なため、多くの人には手が届かない状態でした。

Formlabsがこれまで数多くの用途でも実現してきたのと同じ効率性、使いやすさ、手頃な価格で、Alumina 4Nレジンはテクニカルセラミック部品製造の常識を覆します。高純度テクニカルセラミック材料の登場で、3Dプリントの長所と高機能材料の長所が融合し、あらゆる業界の可能性を押し広げていくことでしょう。

Alumina 4Nレジンの詳細やご検討中の用途のご相談は、Formlabsのスペシャリストまでお気軽にお問い合わせください。