私たちの身の回りに溢れる色彩は、部品やモデル、ツールにおいても重要な属性となります。モデルやデバイス、その他3Dプリント部品を製作する際、識別したり周囲へ馴染ませたり、あえて目立たせたりと、様々な意図のもとで様々な色が使用されます。射出成形部品への着色は容易かつ低コストで行えるため、カラー部品は常に需要があります。

FormlabsのColorレジンを使用することで、SLA光造形プリンタでも着色部品の直接プリントが可能になります。Colorレジン用のカラーピッカーはRGBやHEXなどといった複数の入力タイプに対応し、選択色と実現可能な色が表示され、スライダーで微調整も可能です。

異なる材料で厳密な色指定が必要なブランドや製品にとって、カラーマッチングは非常に重要です。Colorレジンでの造形を含め、希望の色を実現するには、照明条件・仕上げ・表面テクスチャ・加法混色と減法混色の違いなど、視認できる色に影響を与える要素を理解することが大切です。以下では、カラーマッチングと色公差の要点を解説します。

色空間

厳密に色を合わせるには、まず色空間など複数の変数を考慮する必要があります。色空間は色を伝達するための枠組みで、多くの場合は地図のように座標で位置付けます。代表的な色空間は以下のとおりです。

-

CIELAB(LABまたはL*a*b*):明暗軸・赤緑軸・黄青軸からなる3次元空間で色を表します。

-

CIELCH(L*C*h*):CIELABと同じ色空間ですが、色の記述に別の指標(明度・彩度・色相の極座標)を用います。L*a*b*が直交座標を用いるのに対し、L*C*h*は極座標を用います。

-

RGB:光の三原色(赤・緑・青)を混ぜて色を作る加法混色モデルです。デジタルディスプレイにはRGBプロファイルがよく使用されます。HEXカラーコードは、特定の色を作るためのR/G/Bの強度を表す6桁の16進表記です。

-

CMYK(シアン・マゼンタ・イエロー・ブラック):カラーの2D印刷で一般的な減法混色モデルです。

これらはよく使われる色空間の一部であり、それぞれに重なりやニュアンスがあります。色空間の選択は、必要な色域だけでなく、用途で求められる物理的な要件にも左右されます。例えば、出力結果が画面に表示される(つまり光を使って色をつくる)HTMLではHEXコードが用いられることが一般的です。LAB空間はRGBより広い色域を包含します。コンピュータのモニターに標準搭載されるsRGBはAdobe RGBより狭く、フォトグラフィーで使用されることが多い色空間です。

色公差とΔE(デルタE)

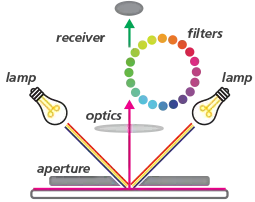

色空間が「色の地図」だとすれば、色公差は地図上の色同士の距離です。人間が色差をどのように知覚するかは、個人差・照明・表面テクスチャ・周辺色の影響(色の相対性)など多くの要因が影響します。そのため、より正確な測色には分光光度計などの測色機器が用いられます。

分光光度計は物理的な色を精密に測定し、カスタムカラーのマッチングに利用される(画像:X-Rite)。

分光計は光を照射し、スペクトルの応答を測ることで色を測定する(画像:X-Rite)。

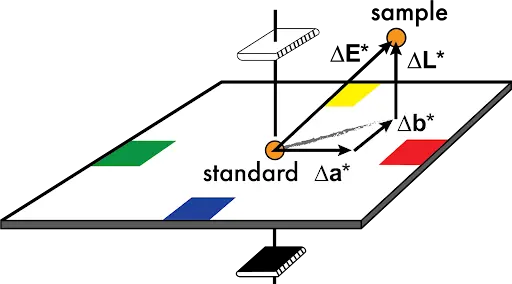

2色間の差を測ることを、デルタ(Δ)を求めると言います。ΔE(デルタE)は明度差(ΔL)・彩度差(ΔC)・色相差(ΔH)を総合した色差値です。

L*a*b*色空間上でのΔEの概念図(画像:Alpolic)。

ΔE 2000(DE2000)は、最新の色差式として広く受け入れられている標準です。色空間は知覚的に一様ではないため、2つの色間のユークリッド距離は正規化されていません。ΔE2000は色空間を正規化しようとする計算式で、ΔE2000が1未満なら人の目には知覚できないものとします。これらの計算式は、私たちの知覚に近づけて色空間を正規化するさらに良い方法を編み出す過程で進化を続けています。

なぜカラーマッチングは難しいのか

デジタルの2つの色空間で全く同一の色を求めることは比較的容易です。一方、物理的な2つの色空間、または物理的な空間とデジタル空間の間で同一の色を求める場合は、以下の要因によって複雑になります。

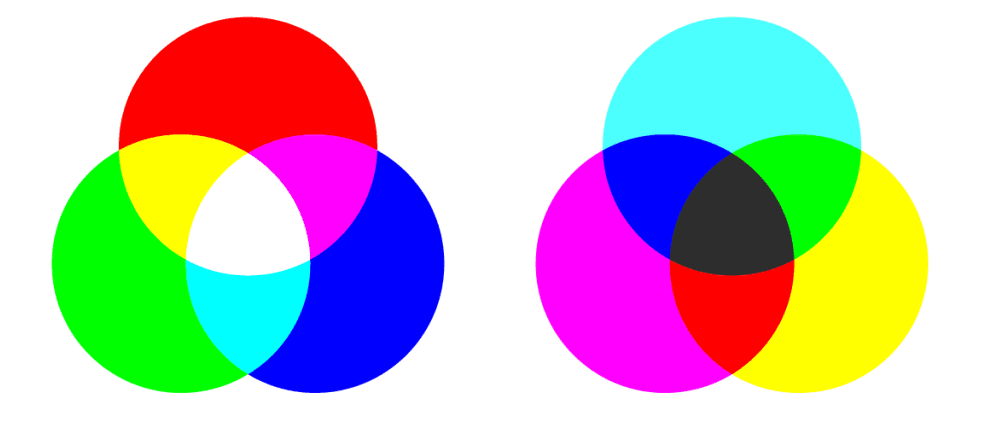

減法混色 vs. 加法混色

コンピュータ画面のRGBからインクジェットプリンタのCMYK、HEXコードから塗料色など、デジタル→物理への移行はハードルが上がります。これは、モニターなどのデジタル色がバックライトによる加法混色であるためです。一方、物体の色は光源と顔料の影響を受ける減法混色です。

加法混色(左)と減法混色(右)

色はおよそ400〜700nmのスペクトル曲線で表され、その曲線の成り立ちが加法混色と減法混色では異なります。このため、デジタル色を物理色と完全に一致させることはできませんが、近似的に一致させる方法はあります。

例えば、LAB空間の一部の色はRGB画面では表示できません。また、画面にRGBで表示される色(加法混色)は印刷時にCMYKで表示される色(減法混色)とは見え方が異なります。多くのデザイナーは、画面上の色と実製品の色差を抑えるためにモニターのカラープロファイルを適切に設定します。

色見本:PANTONE(パントン)とRAL(ラル)

色見本とは、物理色を定義・命名することで、現物サンプルを送らずとも同じ色を再現できるようにするための共通言語です。プラスチック分野で最も広く使われている標準は、PANTONEのプラスチック用色見本です。欧州ではRALも塗装やプラスチック分野で用いられます。PANTONEおよびRALはいずれも民間企業で、紙・プラスチックの色見本を提供しています。このように物理的な参照情報があることで、デジタルから物理空間に起こすことなく同一材料間で一貫した色を達成することができます。

Formlabsで働く

Formlabsでは、世界中で活躍するデザイナー・エンジニア・研究者・アーティスト・医療従事者が高品質な内製を実現できるよう、一緒にサポートしてくれる仲間を募集しています。

照明条件と照明光メタメリズム

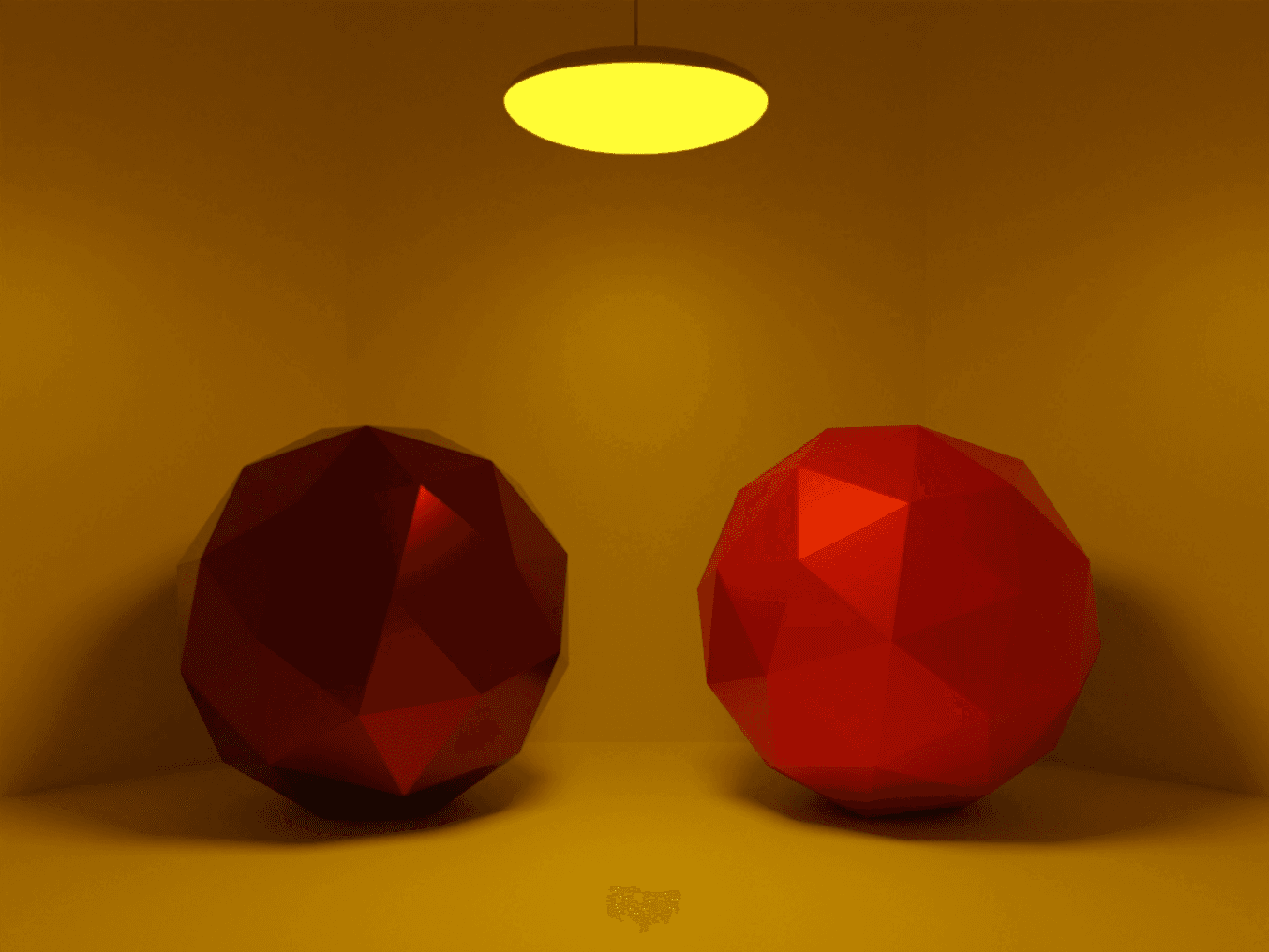

私たちが知覚する色は、照明の状況によっても大きく左右されます。同じ物体でも、日の光の下で見る場合と蛍光灯の下で見る場合では別の色に見えることがあります。

ある光源下では一致して見える2つの試料が別の光源下では一致しないことを、照明光メタメリズムと呼びます。

自然光の下では、2つの物体はいずれも同じ赤色に見える(画像:datacolor)。

白熱灯の下では、左の物体は右の物体に比べてはるかに濃い赤色に見える(画像:datacolor)。

このため、色の比較には標準化された照明条件の選定が必要です。Formlabsでは、材料開発時に色の精度を検証するために、太陽光を模したD65光源(最も標準的な光源)を用いています。

光と顔料

顔料を加えて色を作る場合、顔料の種類や量は、光の反射スペクトルを変えるため目に見える色も変わります。

蛍光増白剤(OBA)は、光に影響を与え、人間にとっての色の見え方を変える添加剤です。OBAは人間の目では感知できない波長帯を吸収し、目に見える範囲で発光するもので、例えばコピー用紙をより白く見せるために用いられます。

蛍光色も紫外線に反応し、OBAと同様に不可視域を吸収して可視域で発光します。光を使ってレジンを硬化させる光造形プリンタでは、OBAや蛍光色を加えるとレジンの硬化が阻害されてしまうため使用できません。

顔料の量も光の通り方に影響します。例えば硬化済みの淡く黄色がかかったレジン板は、顔料をより多く含むサンプルより透明度が高く見えます。顔料をより多く含むサンプルはより不透明で彩度が高く見えますが、これは顔料が光を遮るためです。

光造形の場合、顔料の濃度が高いレジンを使うと、二次硬化に使用する波長405nmの光が遮られるため、正しくプリントされません。したがって、レジンで直接プリント可能なカスタム色は多数あっても、硬化時に与える影響により使用できない色や効果があります。

染料による着色

カラーパーツを作る方法の一つに染色があります。染料は、製品を作る前に材料へ添加する方法(例:液体レジンにアルコール染料を加える、紡績前にウールを染色する、など)と、成形後に部品を後染めする方法があります。ただし、染料は物理色であり自発光はしないため、デジタル色と同一にはなりません。

染色はSLS(粉末焼結積層造形)3Dプリント品の着色によく用いられる方法です。染め上がりは、部品の造形に使われた材料(つまり染色される材料)・染浴時間・染浴濃度などによって変わります。SLS部品の色と染色方法の詳細はこちらからご確認いただけます。

クリア系のレジンにアルコール染料を加えて着色部品を作ることも可能です。この場合、アルコール染料をレジンカートリッジに直接添加する方法と、造形後に部品を染める方法があります。クリア系レジンとアルコール染料を使用した着色方法の詳細はこちらをご覧ください。

Nylon 12 Whiteパウダーを使ってSLS 3Dプリントし、造形後に超音波染色を施した部品。

Clearレジンをアルコール染料と混ぜ合わせ、SLA光造形プリンタでプリント。

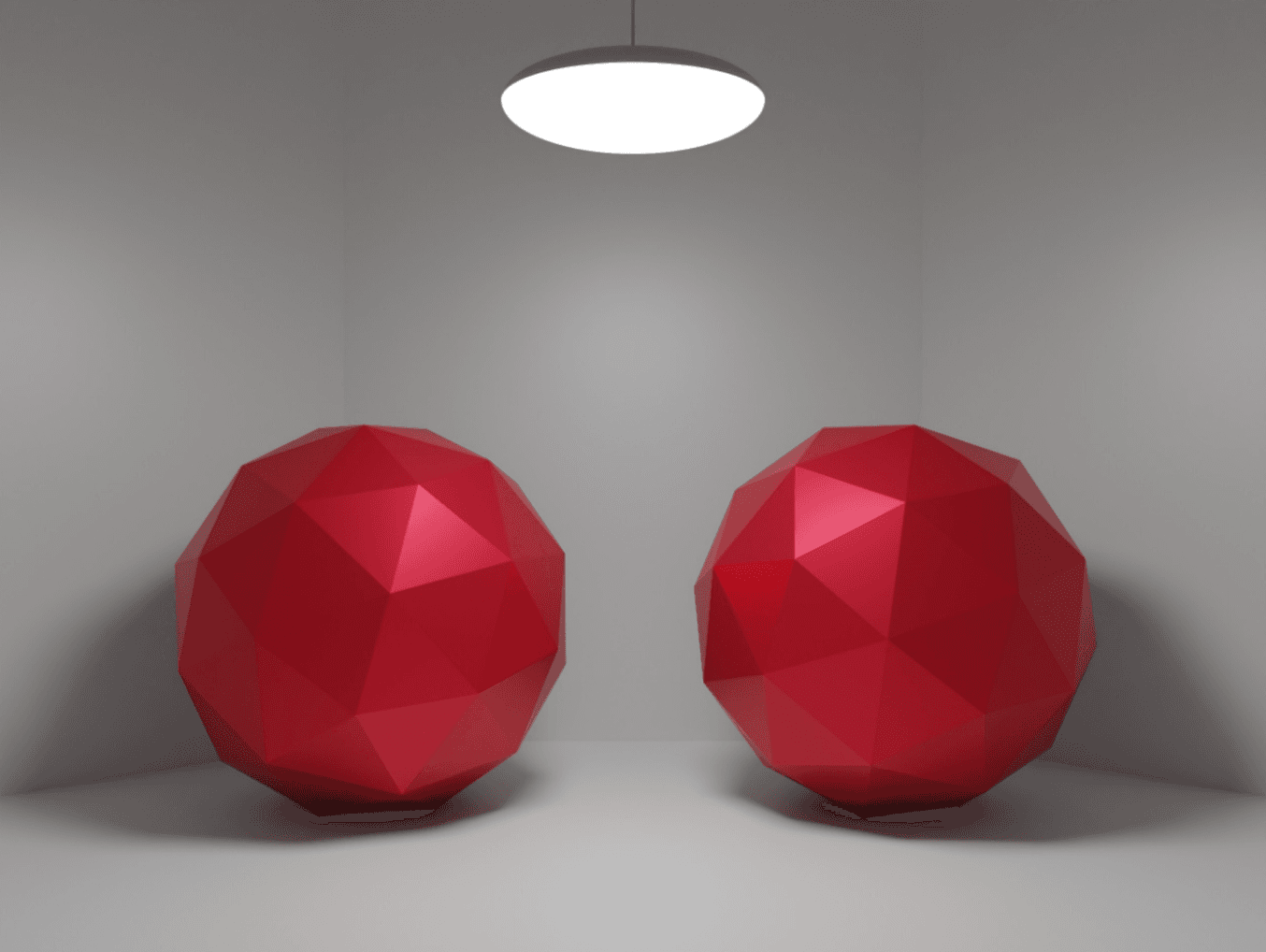

2D印刷と3Dプリントのカラー:仕上がりとテクスチャ

2Dの場合、物体を塗装する時と同様、色が紙の表面に「乗る」ことで色付きの印刷が行われます。2Dで印刷された色はコーティングすることも、そもまま非コーティングとすることも可能ですが、このコーティングも色の見え方に影響します。例えば、マットな黒色は灰色がかって見え、光沢のある黒色は深みのある黒色に見えます。テクスチャも見え方に影響するものの一つで、光の拡散具合によって暗くも明るくも見えます。

これはつまり、Colorレジンで造形する場合、光沢〜半光沢仕上げとする方が豊かな色合いに見えることを意味します。プリント方向も重要で、上面は側面より常に光沢が出やすくなります。また、レジンを使った造形品は新鮮な溶剤で洗浄する必要があります。使用済み、または飽和した溶剤は粘りが出るため、埃が付着したり、光の拡散量が増えてくすんで見えることがあります。

色の測定方式としてSPEX(Specular Excluded)というものがありますが、これは物体の表面特性(光沢やテクスチャなど)を含めて色を計測する方法です。一方のSPIN(Specular Included)は、表面品質やテクスチャの影響を除外し、純粋な色のみを測定する方法です。カラーマッチングを行う場合、表面効果を除外して純粋な色だけを測定するSPINを用います。

写真のサンプルはいずれも同一のColorレジン(ユーザーが入力したカラーコード:RGB 000-134-171)を使用し、同一バッチでプリントしたもの。テクスチャの違いにより、人の目にはわずかに違う色として知覚される。

色の加え方も見え方に影響します。顔料はベースレジンに添加しますが、この時ベースに添加できる顔料の量には上限があります。ベースレジンに使用できる顔料量は機械特性やプリント性を損なわない範囲に制約されるため、Colorレジンの彩度には限界があります。

カラープリントを始める

色に影響を与える変数を理解することで、カラーマッチングが容易になります。Formlabsの3Dプリンタで作る造形品は、塗装・コーティング・染色に対応し、SLA光造形ではColorレジンを使用することで直接カラープリントが可能です。着色方法によって表面の仕上がりが異なり、それも最終的な色の見え方に影響を与えます。

SLA光造形プリンタでColorレジンを用いることで、カスタムカラーの3Dパーツを直接プリントできます。要件にあった適切な色を選択する際は、照明・材料・テクスチャ・表面品質が色の見え方にどう影響するかを理解することが大切です。FormlabsのColorレジンの色を選ぶ際は、これらの変数を考慮してご検討ください。カラーマッチングを行う際はSPIN方式で測定し、テクスチャに関する特定を測定値から除外します。

オンラインで色を選ぶ場合、画面に表示される色はRGB(加法混色)です。しかし、物理的な色は減法混色になるため、似た色でも完全に一致することはありません。

用語と変数を理解した上でカラーマッチングを行うことで、狙いの色に近づけやすくなります。Colorレジンのご注文、またはFormlabs 3Dプリンタに関する詳細は以下をご覧ください。お客様が必要とするカラーパーツを実現するための最適な工程や材料の選定については、Formlabsまでお気軽にお問い合わせください。