より多くの企業が量産だけでなく、迅速な試作・検証プロセスを実現するために3Dプリントを利用するようになったことで、3Dプリント方式の選定基準として造形速度とスループットがさらに重視されるようになりました。高速3Dプリントでコスト、製造期間、設計サイクルの長さ、工程の複雑さの削減が実現し、企業の生産性向上と製品の一早い市場投入が実現できるため、3Dプリントの造形速度は製造、エンジニアリング・製品設計、自動車、歯科、医療、教育など幅広い業界で働く人々にとって重要な要素となっています。

現在市場で最も普及している3Dプリンタは、FDM(熱溶融積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式の3つです。1点あたりの造形にかかる時間を意味する造形速度、一定期間における3Dプリンタの総生産能力を表すスループットを比較した場合、各方式にはそれぞれ異なる長所と短所があります。

現在、3Dプリンタとして最速なのはMSLA(マスク式光造形)方式です。ほとんどの場合、造形品が完成するまでの時間が最も短く、SLS 3Dプリンタに匹敵するスループットを発揮します。FDM(熱溶解積層)方式3Dプリンタは、小型部品や後処理をあまり必要としない単純形状の製作においては比較的高速ですが、スループットはSLA光造形やSLSに比べて大幅に低下します。SLS 3Dプリンタは造形に時間がかかるため造形品完成までの時間は長くなりますが、造形品を効率的にパッキングすることで最高のスループットを達成できます。

3Dプリンタの速度比較を行う今回の記事では、まず造形速度という特定の観点から、最も広く使用されている各3Dプリント方式の利点と制約について解説します。次に、材料や設計時の考慮点などさまざまな要因に基づき、各方式でこれまでより高速なプリントを可能にする方法をご説明します。

3Dプリンタの購入にあたり速度とスループットは重要な検討項目になりますが、必ずしも最重要というわけではありません。FormlabsではFDM vs SLA光造形 vs SLS:3Dプリント方式の比較という、3Dプリンタの購入を検討中の方に向けた包括的なガイドを公開しています。FDM、SLA光造形、SLSの各方式について詳細を解説するとともに、造形品質や材料、用途、作業手順、スピード、コストなどを比較しながら、用途に応じた最適なプリンタの選定をサポートします。

正しい3Dプリント方式の選定方法は?

ニーズに適した3Dプリント方式選びでお困りですか?本動画ガイドでは、FDM、SLA光造形、SLSの3方式の比較を行います。購入前の検討材料として、是非お役立てください。

高速3Dプリンタ比較表

| FDM(熱溶解積層)方式 | SLA光造形方式 | SLS(粉末焼結積層造形)方式 | |

|---|---|---|---|

| 造形速度(1点あたり) | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| 作業効率 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 精細度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 複雑形状の造形 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 使いやすさ | ★★★★★ | ★★★★★ | ★★★★☆ |

| 利点 | 低コストな消費者向け機器と材料 シンプルな小型部品を高速かつ簡単に造形 | 価格に対して品質が高い 高精度 滑らかな表面仕上がり 造形スピードが速い 幅広い機能的用途 | 高強度の機能部品 自由度の高いデザイン サポート材不要 |

| 欠点 | 精度が低い ディテール表現が困難 デザインの自由度が低い | 材料によっては長時間の紫外線照射への耐性が低い | やや粗めの表面品質 使用可能な材料が限定的 |

| 代表的な用途 | コンセプトモデル ラピッドプロトタイピング 機能確認用試作 治具 | コンセプトモデル ラピッドプロトタイピング 機能確認用試作 ラピッドツーリング 治具 少量生産、量産前のテスト生産、カスタム生産 歯科モデル・器具 医療モデル・器具 ジュエリーの試作・鋳造 模型・小道具 | ラピッドプロトタイピング 機能確認用試作 少量生産、量産前のテスト生産、カスタム生産 耐久性の高い治具 医療器具、人工装具、矯正器具 |

| 造形サイズ | 最大300 x 300 x 600mm(デスクトップやベンチトップ型3Dプリンタ) | 最大353 x 196 x 350 mm(デスクトップやベンチトップ型3Dプリンタ) | 最大165 x 165 x 300mm(ベンチトップ型工業用3Dプリンタ) |

| 材料 | ABSやPLAなどの標準的な熱可塑性樹脂とそのブレンド材。 | 豊富なレジン材料(熱硬化性プラスチック)スタンダード系、エンジニアリング系 (ABS、PPやシリコンのような高弾力性、耐熱性、ガラス充填材料) 、鋳造可能な種類、歯科や医療系 (生体適合性)純シリコン、セラミック | エンジニアリング系熱可塑性材料。Nylon 12、Nylon 11、ガラスまたは炭素繊維強化ナイロン複合材料、PP、TPU |

| トレーニング | 設定、機械の操作、仕上げに関する基礎トレーニング; メンテナンスに関する簡易トレーニング。 | プラグ&プレイ設定、メンテナンス、機械の操作、仕上げに関する基礎トレーニング。 | 設定、メンテナンス、機械の操作、仕上げに関する簡易トレーニング。 |

| 設備要件 | デスクトップ型プリンタには空調完備、できれば専用換気装置のある環境が望ましい | デスクトップ、ベンチトップサイズのプリンタはオフィス環境に最適。 | ベンチトップ型プリンタには十分なスペースのある作業場が必要。 |

| 補助設備 | 可溶性サポート材の除去装置(自動化が可能)、仕上げ用ツール | 洗浄・二次硬化装置(自動化が可能)、仕上げ用ツール | パウダー処理および造形品の粉末除去用の後処理装置 |

| 設備費 | ローエンドのプリンタや3Dプリンタキットの場合、$200程度から購入可能。工業用のデスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 格安光造形3Dプリンタの場合は$200〜$1000。工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000の範囲、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの工業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 |

| 材料コスト | 最も一般的なフィラメントは$50〜$150/kg、サポート材またはエンジニアリング系フィラメントの場合は$100〜$200/kg程度。 | スタンダードレジン、エンジニアリングレジンの場合は$100-$200/L、生体適合材料の場合は$200-$500/L。 | ナイロンの場合は$100/kg。SLS方式は専用のサポート剤が不要で、プリントで使用しなかった未焼結パウダーは次のプリントで再利用可能なため、材料コストを抑えることができる。 |

| 必要な作業 | 手動でのサポート材の取り外し(可溶性サポートが使用可能な工業用プリンタの場合はほぼ自動化が可能)。品質を高めるための後処理に時間がかかる。 | 洗浄と二次硬化(どちらの工程もほぼ自動化が可能)。サポート材の痕を消すための簡単な後処理作業。 | シンプルで半自動化された作業手順で造形品からの粉末除去・回収が可能。 |

造形スピードの比較:ゲームコントローラー

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(3部品) | 10時間32分 | 2時間36分 | 造形:3時間52分(冷却:6時間52分) |

| アセンブリ x 5(15部品) | 52時間40分 | 13時間 | 造形:9時間38分(冷却:13時間47分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120ミクロン、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100ミクロン

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110ミクロン

造形スピードの比較:電子機器コネクタ

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(2部品) | 2時間38分 | 1時間3分 | 造形:3時間30分(冷却:6時間27分) |

| アセンブリ x 50(100部品) | 84時間 | 13時間2分 | 造形:12時間59分(冷却:13時間49分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120ミクロン、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100ミクロン

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110ミクロン

造形速度の比較:Radio Flyer シートプロトタイプ

| FDM 3Dプリント | SLA光造形3Dプリント | |

|---|---|---|

| プロトタイプ(1点) | 42時間3分 | 2時間37分 |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Ultimaker S7、PLA、積層ピッチ100ミクロン、充填率20%

- SLA光造形3Dプリンタ:Form 4、Fast Modelレジン、積層ピッチ200ミクロン

実際に造形予定の部品で造形速度を確認したい場合は、PreFormをダウンロードしてご覧ください。PreFormはFormlabsのSLA光造形およびSLS 3Dプリンタの造形時間が算出できる無償の造形準備ソフトウェアです。

FDM、SLA光造形、SLS 3Dプリントの造形速度比較

3Dプリントの速度とは、どの程度のものなのでしょうか?その答えを左右する最も重要な要因の1つが3Dプリントの方式です。FDM方式、SLA光造形方式、SLS方式それぞれの3Dプリンタの造形速度に影響を与える要素を見ていきましょう。

FDM(熱溶解積層)方式

FDM方式はFFF(フィラメント溶解造形)方式とも呼ばれ、一般消費者レベルで最も広く使用されている3Dプリント方式です。3Dプリントの経験が浅い一般的な初心者の方にもよく知られており、「3Dプリント=ホットグルーガンのようなもので造形する」というコンセプトに最も近い方式です。FDM 3Dプリンタでは、プラスチックフィラメントを加熱して液状にします。その後、液体プラスチックをノズルからプリントベッドに押し出し、最終的な形状になるまで一層ずつ重ねていくことで造形します。

FDMの造形速度は、押し出し工程とモーター出力による制約を受けます。精度の高い部品を製作するために、FDM 3Dプリンタは特定の速度でフィラメントをムラなく押し出し、XY平面にノズルを均一かつ滑らかなペースで移動させる必要があります。この工程を高速化すると、押し出されたフィラメントの機械的特性にばらつきが生じ、造形品の精度が低下する可能性があります。

FDM 3Dプリンタには、数百ドルで手に入る小型のホビイスト向けプリンタから数万ドルもする大型の工業用プリンタまで様々な種類があるため、造形速度を定義する際には使用するプリンタや用途などケースバイケースでの評価が必要になります。しかし、FDM方式の全てのプリンタで造形速度に影響する要素があります。

- 造形品のサイズ:溶かしたポリマーがノズルから押し出されるという仕様上、X軸とY軸方向に大きい造形品の場合はノズルが長距離を移動することになり、造形に時間がかります。

- プリンタのコンポーネント:FDM 3Dプリンタは、ノズル、プリントベッド、ノズルなどの種類も幅広く、どのコンポーネントを使用するかによっても造形時間が変動します。

- インフィル:FDM方式で作る造形品は密度が100%というわけではありません。インフィルの密度は造形品内部の密度を表し、インフィルが高いほどより多くの材料を堆積させる必要があるため、造形時間が長くなります。

- FDM方式の造形品は一般的に後処理がほぼ不要ですが、優れた表面品質を実現するためには念入りなサンディングが必要になります。FDMによる造形品は積層痕が目立ちやすく、特にサポート材を多用するような複雑形状を造形した場合には、滑らかな手触りを実現するために多大な時間と作業量を費やして後処理を行う必要があります。

SLA光造形方式

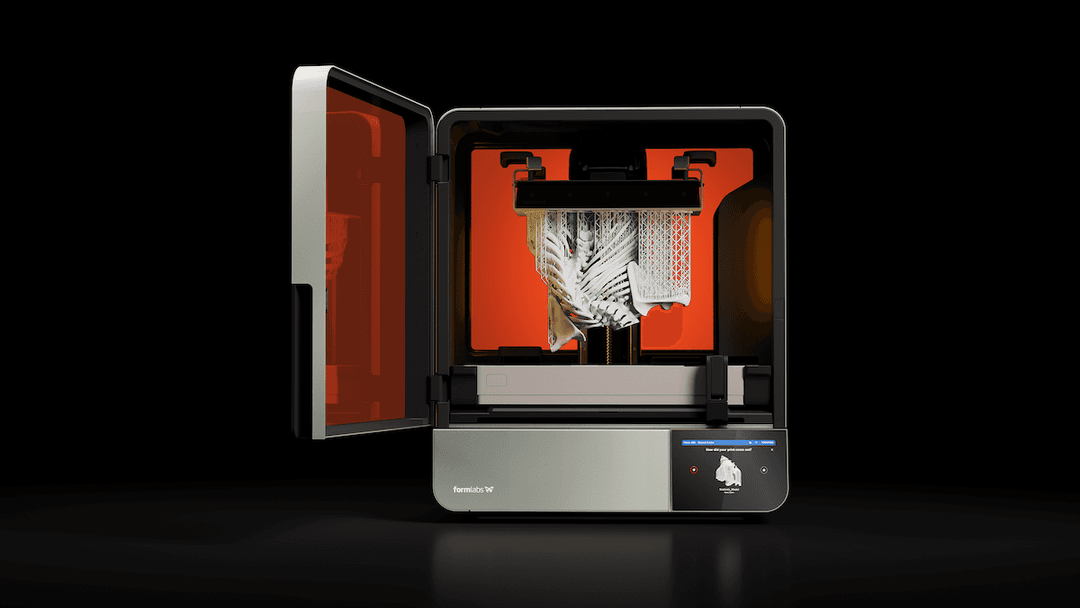

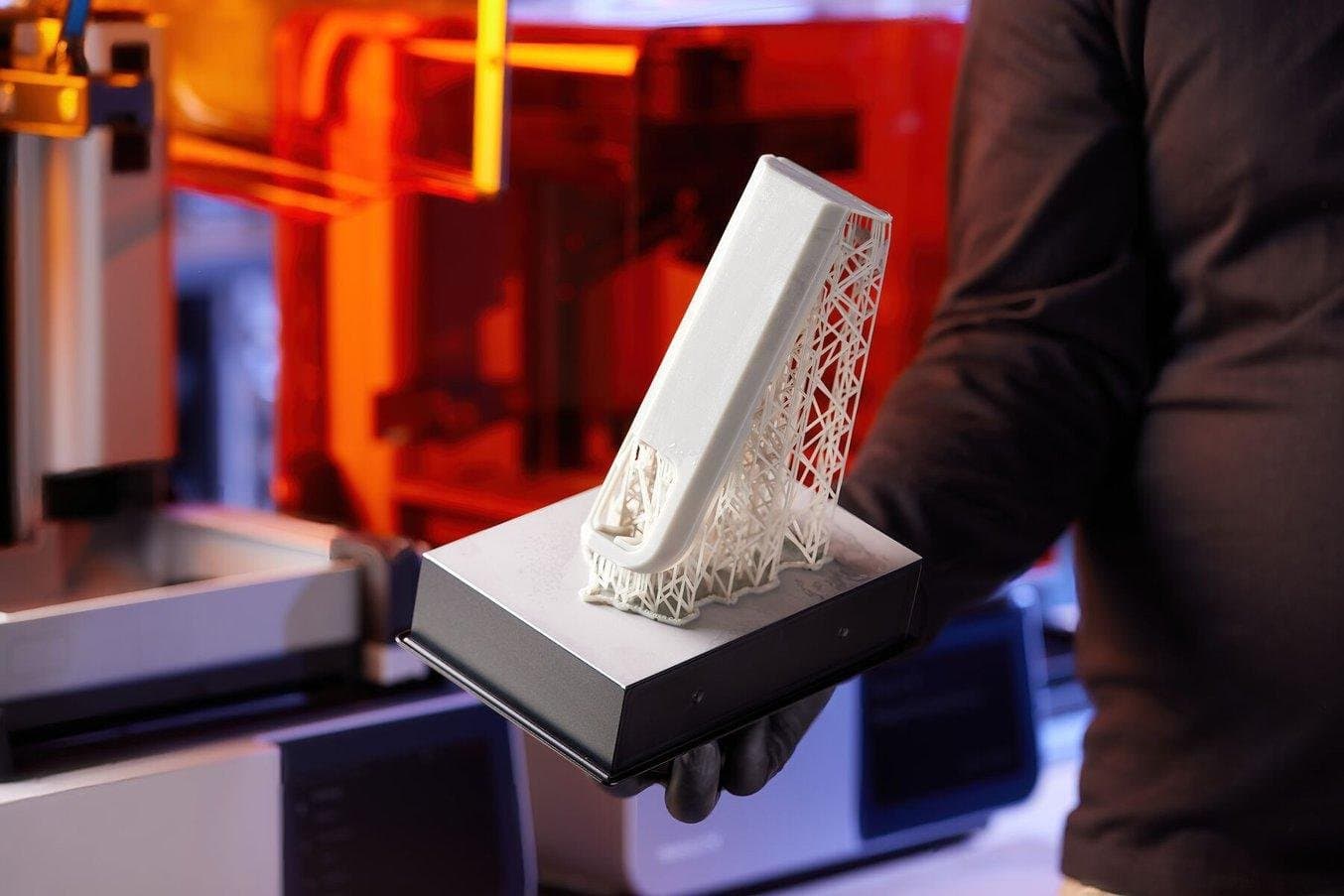

SLA光造形方式はレジンを使用する3Dプリント方式の総称ですが、一般的には底部が透明になったタンクに光を照射することで液体レジンを硬化させながら、造形面をタンク内で下降させて逆さまに一層ずつ積層していくことで造形します。主なものは、レーザー型の光造形(SLA光造形)、デジタルライトプロセッシング(DLP)、マスク式光造形(MSLA、またはLCD 3Dプリント)です。

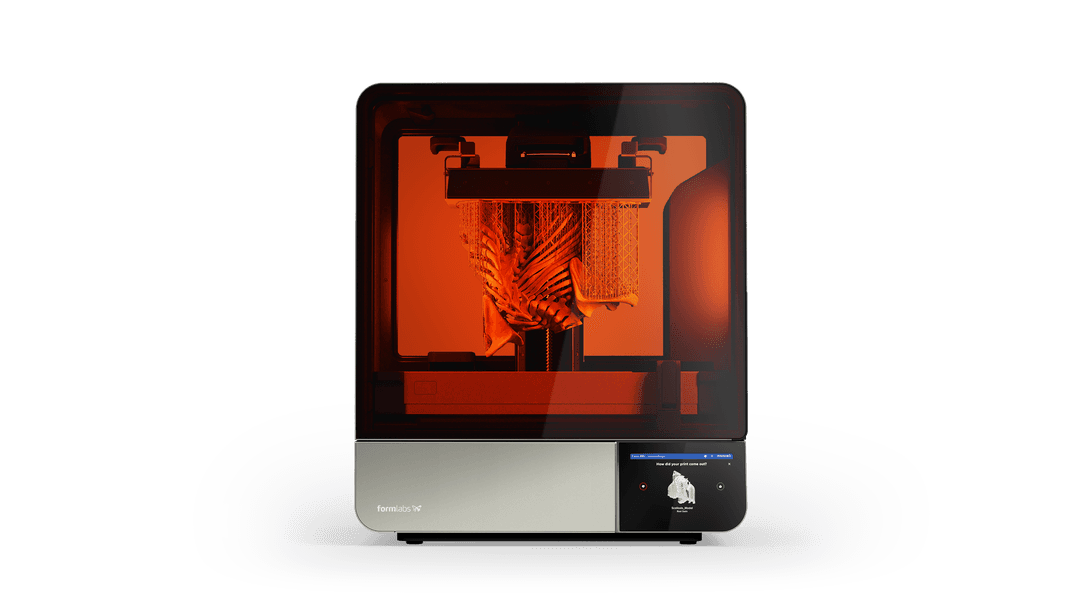

一般的な造形速度は使用する光造形3Dプリンタの方式によって異なりますが、現時点で最速となるのはMSLAおよびDLP方式です。FormlabsのForm 4やForm 4Lなどに代表される最新世代のMSLA 3Dプリンタは、強力なプリントエンジンと高度な光学システムの組み合わせにより各層をほぼ瞬時に硬化させることができます。

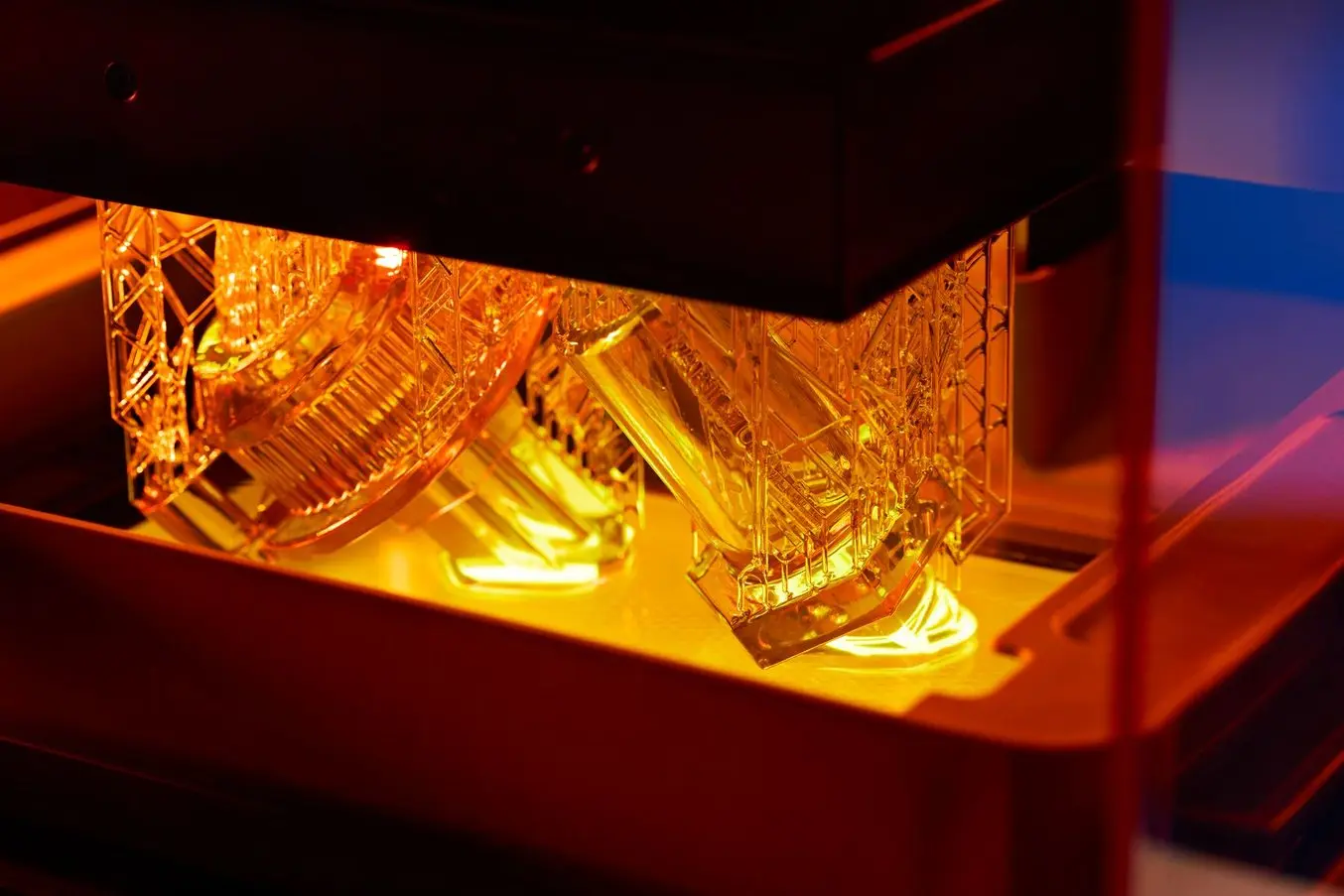

- SLA光造形方式の造形速度は、造形品を1点だけ造形した場合とビルドチャンバーいっぱいに造形した場合とで変化がほぼありません。レーザー方式のSLA造形方式ではレジンを硬化させるためにレーザーが広い範囲を移動する必要がありますが、MSLAやDLP方式では各層一体をほぼ瞬時に硬化させることができます。レイヤー全体が一度に硬化するため、複数点の造形でも1点だけの造形でもスピードにはほとんど差がなく、高いスループットを実現できます。

- SLA光造形の造形速度は、プリンタのコンポーネントに左右されます。特に造形エンジンと光学システムの品質・性能はレジンタンクに到達する光の量に影響するため、造形速度に直接影響する要素となります。また、Form 4で使用できる2層の柔らかいフィルムが搭載されたレジンタンク、リリーステクスチャ、レジンの高速自動供給機能、レジンの高速化熱機能など、そのほかの要素も造形時間の短縮につながっています。

- SLA光造形方式は後処理が必要ですが、そのほとんどは自動化できます。SLA光造形は造形後にアルコールやエーテルで洗浄して余分なレジンを除去する必要があり、最適な材料特性を引き出すために二次硬化が必要な場合もあります。ただし、洗浄・二次硬化のどちらのステップも高度な後処理装置によって自動化が可能です。

Form 4とForm 4Lは、Fast Modelレジンなど高速造形に特化して開発された材料を使った場合に、最大時速100mm/時というスピードを実現できるよう設計されています。Form 4で行う造形はどの材料を使ってもほとんどが2時間以内に完了するため、1日数回にわたって試作・検証プロセスを繰り返せます。Form 4Lでは、ほとんどの造形が6時間以内に完了します。プリンタの最大高さいっぱいのモデルでも、ビルドプラットフォーム全体を覆うような複数モデルの大量造形でも、1日以内に完成するため、大型モデルと複数の小型パーツのどちらも同日中の試作・検証が可能になります。

どの3Dプリント方式も時代とともに造形速度の高速化が進んでいますが、光造形プリントの進化には敵いません。これが日ごと、週ごとに積み重なれば、高速造形による高スループットのメリットは非常に大きくなります。Form 4やForm 4Lでは、射出成形のような高い生産性を誇る技術に匹敵する速度を実現します。ビルドチャンバーいっぱいの造形を数時間で1日に何度も造形できるようになることで、金型製作にかかる高額な間接費を心配することなく中程度の射出成形機にも劣らない生産量を実現できます。

SLS(粉末焼結積層造形)方式

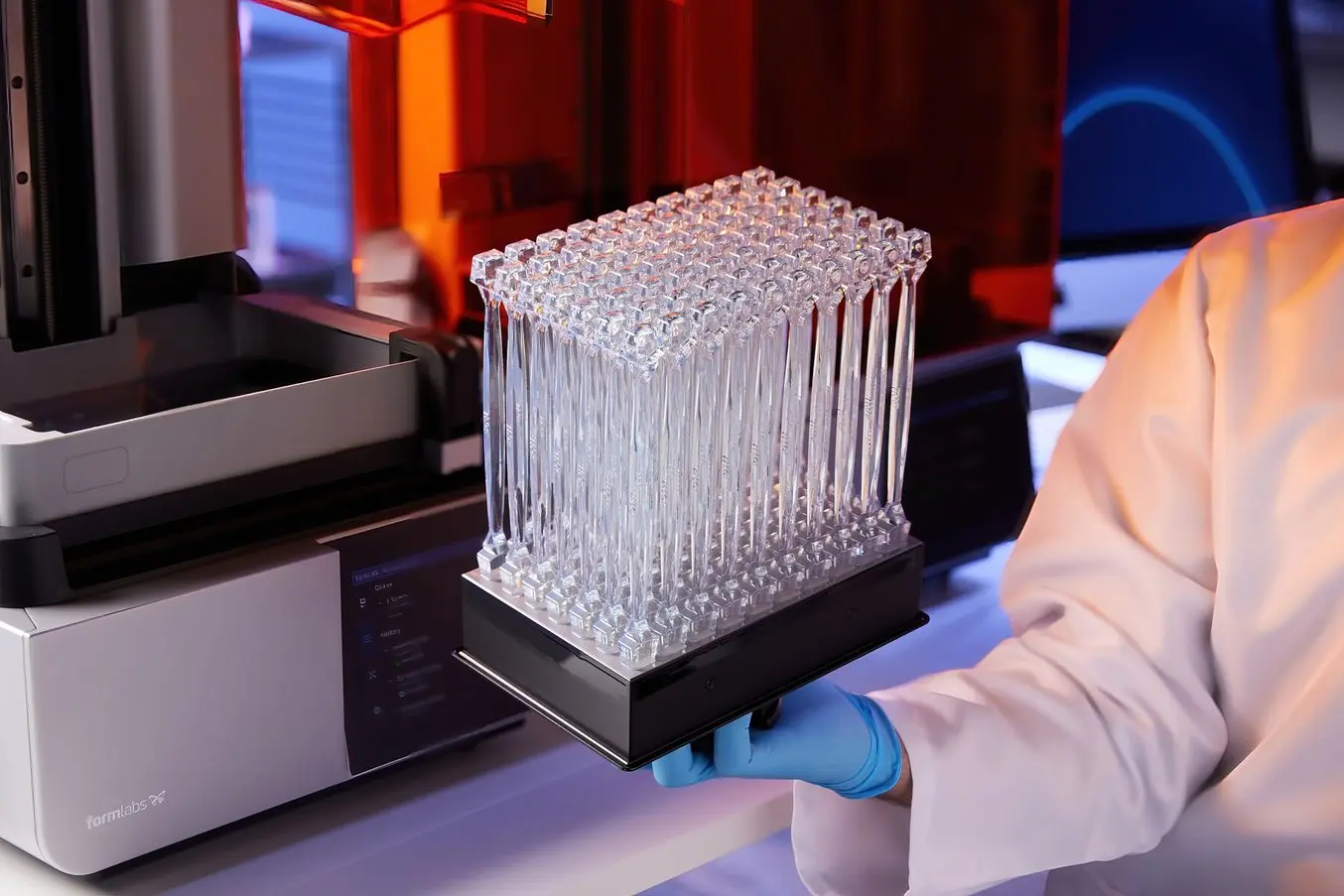

SLS方式は、高強度な機能部品をナイロンやPP、TPUなどの使い慣れた材料で製作できることから、さまざまな業界のエンジニアやメーカーから信頼され、工業用途で最も普及しているアディティブマニュファクチャリング技術です。

SLS 3Dプリンタは、高出力レーザーでポリマー粒子を焼結することで造形します。プリント中は未焼結パウダーが造形品を支えるため専用のサポート材が不要です。

SLS 3DプリントはFDMよりも高速ですが、それは高出力のレーザーを粉末に照射することで、FDM方式の押出ノズルがプリントベッドの上を移動するよりも速く造形面を走査できるためです。ただし高出力のレーザーも、DLP方式やMSLA方式の光造形3Dプリンタの光源が点滅する速度に比べるとスピードは劣ります。

その他、厳密には造形速度ではないものの、SLS 3Dプリント工程ではビルドチャンバーの冷却時間も考慮する必要があります。レーザーが粉末を高温で一気に焼結するため、後処理を行う前にビルドチャンバーを冷却する必要があり、これが工程全体にかかる時間を増加させることになります。

しかしこの造形+冷却にかかる時間は、生産においてあまり大きな弊害にはなりません。SLSの場合、単一の造形時間としては他の方式より長くなるものの、最大造形サイズが大きく造形中は未焼結パウダーが造形品を支えるため、ビルドチャンバーの中で「入れ子」になるよう高密度にパッキングすることで一度にたくさんの造形品を作ることができ、全体的なスループットが他の方式より優れています。

例えばFuse 1+ 30Wでビルドチャンバーいっぱいに造形した場合、勤務時間外となる夜の間に造形とプリンタ庫内での冷却が完了し、日中にプリンタ庫外で二次冷却を行うことで、同日中の部品製作を24時間365日連続で行うことができます。

- SLS 3Dプリンタの造形速度は造形品のサイズによって変動します。 X/Y軸方向に大きい部品は、レーザーがより広い範囲をトレースする必要があるため、造形に時間がかかります。Fuse 1+ 30Wのレーザーの経路を効率的に最適化することで、Formlabsは造形時間を最大25%短縮することに成功しました。

- SLSはプリンタのコンポーネントも造形速度に影響を与えます。特にレーザー出力の強度によって大きく変動し、例えば、Fuse 1+ 30Wは30Wの高出力レーザーを使用することで、高いスループットを実現しています。標準的なプリントジョブは僅か7時間、ビルドチャンバーを95%満たした高密度なプリントジョブは14時間以内で完了します。

- SLS造形品にも後処理が必要ですが、非常に効率的です。Fuse SiftやFuse Blastのような装置で多くの工程を自動化でき、サポート材の取り外しも不要なため後処理作業にかかる時間が大幅に短縮され、ユーザーは造形完了から後処理完了まで最短15分で工業品質の部品を手に入れることができます。

SLSは単一の部品を可能な限り速く造形したいという場合にはあまり向いていませんが、製造単価の安さ、高い生産性、後処理の効率性、定評のある材料により、メーカーに広く支持されています。また、少量生産や量産前のテスト生産を行う際に、射出生成に代わるコスト効率の高い方法になります。

3Dプリントの造形速度に影響を与える要素

造形品のサイズ

各3Dプリント方式は材料を積層することで造形するため、モデルがZ軸方向に大きくなればなるほど造形に時間がかかります。

しかし、サイズや造形数がX軸およびY軸方向に大きくなっても、必ずしも造形時間が延びるとは限りません。レイヤー全体を一度に硬化できるMSLAやDLPなどの3Dプリント方式であれば、ノズルが長距離を移動するFDM方式やモデルを一つずつトレースしなければならないレーザーベースのSLA光造形やSLS方式に比べて造形速度が速くなります。

Form 4では、造形サイズいっぱいの造形品も材料の種類に応じて2~5時間で完成する。Form 4のように価格が手頃で高速、かつ使いやすい3Dプリンタでも、射出成形など従来の工程に匹敵するほどの生産量をカバーできる。

精細度

3Dプリントの解像度(高精細さ)の測定方法を理解するには、特に異なる方式で比較を行う場合、造形品を縦方向のZ軸、横歩行のX軸とY軸という3つの軸で分析する必要があります。Z軸解像度はレイヤーの高さに大きく影響され、X/Y解像度は使用する3Dプリント方式によってさまざまな要因に影響されます。

どの方式の3Dプリンタでも造形速度に影響が出るのは積層ピッチ(Z軸解像度)です。積層ピッチが厚くなるほど完成までに必要な全体の積層数が少なくなり、造形時間が短くなります。

FDM方式の3Dプリンタの場合、造形時間と解像度の間には大きなトレードオフがあります。つまり積層ピッチが厚いと造形に必要な層数が少なくなるため全体的な造形時間は短縮されますが、積層痕が目立ちやすくなり、表面品質の滑らかさが損なわれます。

一部のFDM方式プリンタでは、ノズルがフィラメントを堆積させる速度や造形エリア上を移動する速度を上げるオプションを提供しています。さらに、より大きなノズルを取り付けることで一度により多くの材料をより速く積層することができますが、X/Y/Z軸すべての精細さが低下してしまいます。これらのオプションはいずれも、精度や解像度(精細さ)の低下、表面品質の劣化、その他の望ましくない結果をもたらすことになります。

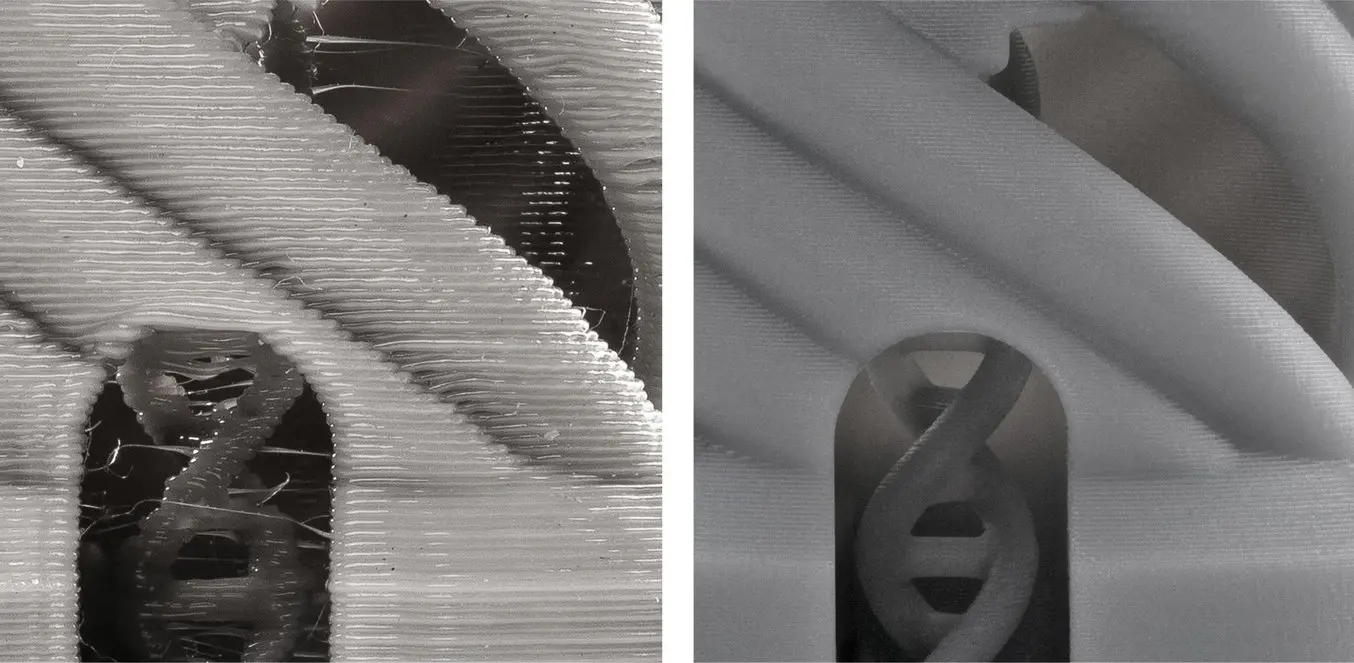

FDMプリンタ(左)では、SLA光造形プリンタ(右)に比べて複雑な形状やディテールの凝った形状は再現が難しい。

SLA光造形方式は、積層ピッチに関係なく高精細な造形を実現します。光造形3Dプリンタは液体レジンに対して非常に正確に光を照射することができるため、積層ピッチを厚くしても表面品質の高い造形品を作ることができます。曲面では積層痕が若干目立つものの、積層ピッチ50ミクロンで造形したものと100ミクロンで造形したものを比べてみても、ほとんどの場合、造形時間が2倍になっていることがわかるほどの違いは見て取れません。X/Y軸解像度はプロジェクターやLCDスクリーンの解像度、またはレーザー焦点サイズやその制御精度によって決まりますが、これらはハードウェアの仕様によって定義されるものであり、かつ一般的に他の方式よりも優れています(積層ピッチ50ミクロン以下の場合)。

SLA光造形と同様、SLSでも解像度はあまり気にする必要はありません。SLS 3Dプリンタで使用するレーザーは粒子を正確に融合させることができ、積層痕はほとんど目立ちません。SLSプリンタの場合は、ユーザーによる解像度の変更ができないことがほとんどです。Z軸解像度はそもそも調整できず、X/Y軸解像度もハードウェアの仕様によって定義されます。

Fuse 1+ 30Wのような工業用品質のSLS 3Dプリンタも解像度に優れ、高強度で有機的な曲線や凹凸形状も正確に表現した高度なディテールの造形品を製作できる。

材料

材料の選択も、全体の造形時間に測定可能な程度の影響を与えます。FDM、SLA光造形、SLSのいずれの3Dプリンタもポリマーを使って造形する点では同じですが、それぞれ加熱/押出、硬化、焼結、と材料をどう扱うかは全く異なります。

FDM 3Dプリンタの場合、フィラメントの種類によって造形速度に大きな違いが出ます。一般的に、PLAやPETGのような造形しやすい材料が最も造形速度が速くなるフィラメントです。ABSやナイロンのようなエンジニアリング材料の場合は若干スピードが落ちます。一方、TPUのような柔軟性のある材料は、造形成功率を上げるためには造形速度を大幅に遅くする必要があります。

FDM 3Dプリンタで造形を行う場合、最初の数レイヤーがプリントベッドおよび上下の層同士でしっかり固着するよう、常に低速で始めることをお勧めします。造形速度を速くすると造形失敗や全体的な造形品質の低下につながる可能性が高まり、FDM 3Dプリンタで高速かつ高品質の造形を実現するには試行錯誤が必要になります。

SLA光造形の場合、レジンの不透明度やレジンメーカーが添加する光重合開始剤、その他硬化剤の濃度が造形速度に影響します。

例えば、Formlabsレジンの中でも最速のFast Modelレジンは光重合開始剤の濃度が高く、Form 4で100mm/hを超える造形速度でプリントが可能です。これにより、小型モデルであれば数分で、ビルドチャンバーいっぱいに造形する場合でも2時間以内で造形が可能です。

Fast Modelレジンは、Form 4で1時間あたり100mm以上という、Formlabs材料で最速の造形スピードを誇る材料です。

一般的にClearレジンは硬化深度が深く、光源が各層を硬化させるのにかかる時間が短いため、造形速度が若干速くなります。さらに、ガラス充填レジンや歯科用途でデンチャーに使われるような粘性の高いレジンは、低粘度のレジンよりも造形速度が遅くなります。FDM方式と同様、柔軟性のある材料の方が硬質材料よりも造形速度が低下します。

SLS方式3Dプリントで最も広く利用されている材料はNylon 12で、造形速度も最速であることが一般的です。しかし柔軟材料を含む他のすべての材料も、それとほぼ同等の造形速度を発揮します。

造形品の複雑さ

3Dプリントの複雑さは(機械加工や射出成形のような従来の工程に比べて)自由が高いというのが一般的な認識ですが、造形速度についてはやや異なります。

FDM、レーザーベースのSLA光造形、SLS 3Dプリントのいずれも、モデルの形状の複雑さが多少なりとも造形時間にネガティブな影響を与えます。これは一部の方式でモデルのX/Y軸のサイズが造形速度に影響するのと似ており、そういったプリンタではレイヤーごとにモデルの形状を描画またはトレースする必要があるため、複雑な形状の場合は時間がかかります。しかし、MSLA方式やDLP方式のプリンタはレイヤー全体を一度に硬化させるため、形状が複雑だからといって造形速度が低下するわけではありません。

もう一つ、造形速度に影響を与える要素としてより重要なのはサポート材の有無です。FDMでもSLA光造形でも、突出部が多く存在するような複雑形状のモデルを造形するには、サポート材が必要になることがあります。そういった場合、造形完了後にサポート材を取り除き、造形品表面に残る凹凸をサンディングして目立たなくする必要があります。

FormlabsのSLA光造形3Dプリンタはサポート材の取り外しが「ライトタッチサポート」を採用することで、後処理の手間を削減。

サポート材が必要なことで、後処理に時間がかかり貴重な材料を余分に使用しなければならないだけでなく、特にFDMやレーザーが一基のみのSLA光造形3Dプリンタでは造形プロセス自体にかかる時間が増える可能性があります。

SLS 3Dプリントは硬質材料・軟質材料のどちらでも複雑形状の造形に最適。

一方のSLS 3Dプリントでは、未焼結パウダーが造形品を支えるためサポート材が必要ありません。その結果、SLSではサポート材の作成に余分なパウダーや時間を消費することなく造形できます。