究極のゲーミングマウス作りに乗り出したAli Sayed氏は、超軽量ながら硬くグリップ力があり、正確なコントロールが可能な人間工学に基づいたマウスを構想していました。そんなSayed氏が2年をかけて開発したZerømouse Bladeが、2025年7月に正式リリース。重さわずか21グラムのZerømouse Bladeのシェルは、現在市販されているマウスの中で最軽量、かつ使用されているネジの本数も最も少ないと言います。このマウスのプロトタイプは、FormlabsのForm 4 3Dプリンタで製作されました。生産が始まると、Sayed氏は最終的なシェルとスクロールホイールをForm 4Lにて Blackレジンで製作。ナイロンで外注するよりも短時間かつ低コストで射出成形品並みの品質を達成することができました。

「3Dプリントと聞くと安っぽくて質が悪いと思う人が多いのですが、状況はどんどん変化しています。今では世界で最も高価な機械や製品にも3Dプリント製の部品が使われるようになっています」

Ali Sayed氏

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

様々なパウダーで実験

Sayed氏のプロジェクトが始まったのは、彼自身が求めるゲーミングマウスが存在しなかったからです。Zaunkoenig M2Kは指先グリップの利点に気づくきっかけとなったものの、「ワイヤレスで使えて、もっと握りやすいマウスにしたかった」と言います。「市場にはそのようなマウスがなかったため、欲しいものを全部叶えたマウスを作ろうと決めました。」

こうして始まった個人プロジェクトは、ユーザーがRazer Viper V2 Pro(58g)の内部をわずか29gのマウスに移植できる改造(MOD)キットへと姿を変えました。このMODキットは当初、外注にてHP MJF(マルチジェットフュージョン)3Dプリント+Nylon 12の組み合わせで試作・製作されていましたが、外注の3Dプリントでプロトタイピングを行うと、設計変更のたびに何週間も待つことになります。

「この時のプリントは常に外注していたため、新しいバージョンをテストしてCADで設計を変更する、ということが可能になるまで毎回1~2週間待たなければなりませんでした。Form 4に切り替えた瞬間から、生産性が大幅に向上しました。1日で複数回のプリントやデザインのアップグレードが可能になったためです」

Ali Sayed氏

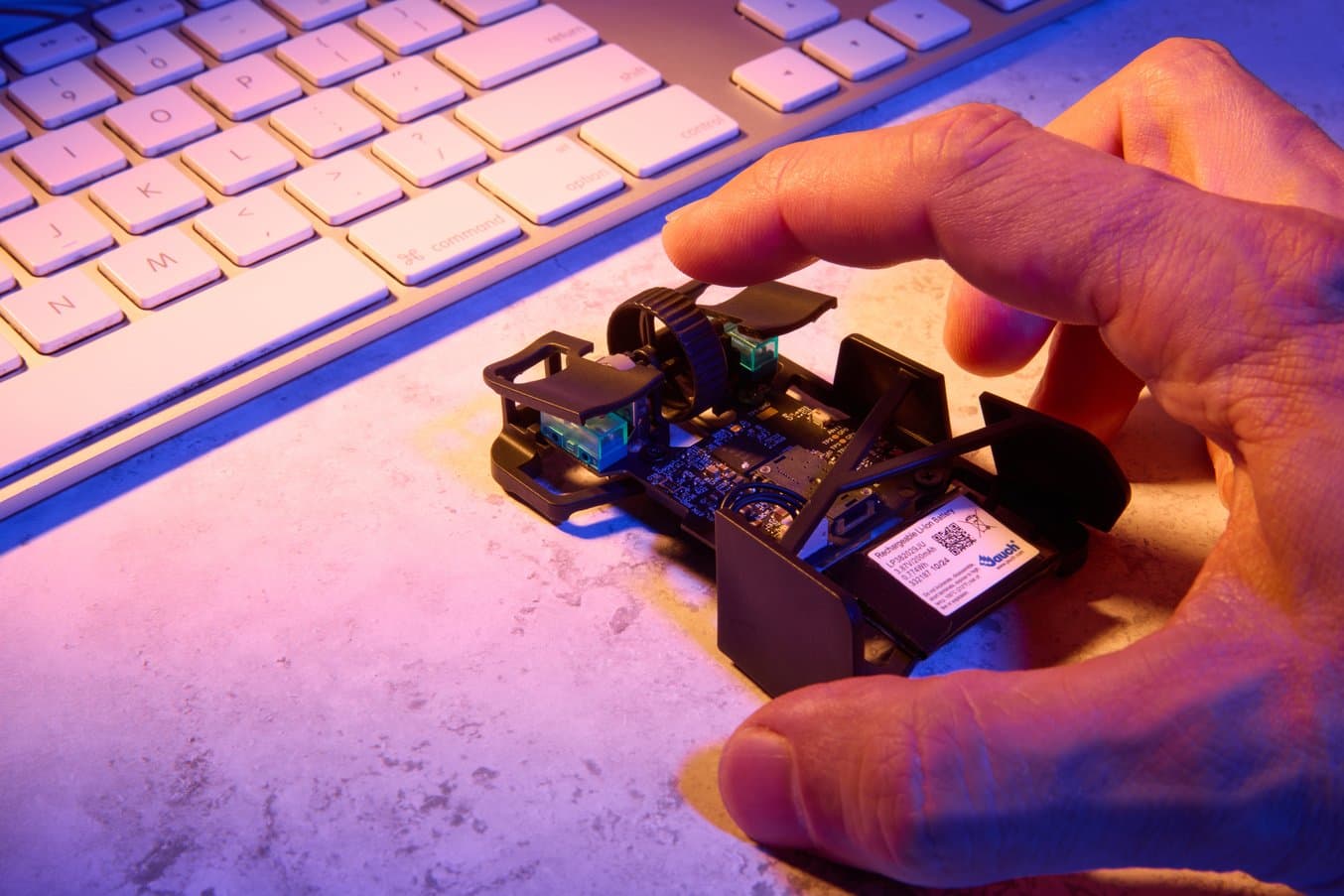

MODキットはBladeの行方を決める重要な要素であり、限界点や圧力点を明らかにすることでSayed氏は「使用感に影響を与えることなく質量を追加すべき場所と削減すべき場所」が明確になったと言います。しかし、Badeのプロトタイピングのワークフローが最も大きく変わったのは、Form 4で3Dプリントによる内製化に移行したタイミングでした。

Sayed氏は社内でラピッドプロトタイピングを行うためにForm 4を導入し、正確な寸法とより微細な表面テクスチャを実現しながら、試作・検証サイクルを以前の数週間から数時間に短縮しました。「午前中に変更を加え、昼過ぎにはプリントを完了できるなんて、驚くべきことです」とSayed氏。

Bladeの場合、デザインプロセスはモデルの変更になるため、異なるモデル毎に異なるデザインブランチを用意しました。「例えばBladeの場合、スクロールホイールを保持する構造だけで3つの異なるデザインがあります。それらを一度にプリントして、どのデザインが最も優れているかをテストします。」デザインの変更には、グリップ幅、グリップの角度、トリガー高さの調整などが含まれます。最終的な変更では、厚さを0.05mm単位で微調整し、クリック感を最適化するものもありました。

カスタムスクロールホイールをプリントするにあたり、Bambu Lab X1 Carbon FDM(熱溶解積層)3Dプリンタで1バッチを試してみたところ、バッチプリントにかかる時間だけでなく、プリントの品質もForm 4には敵わないことがわかりました。

「フィラメント式の3Dプリンタでは、非常に小さく微細なディテールを持つものはプリントできません。最小でも、使用するノズルと同じ大きさでしかプリントできず、ほとんどのプリンタでは0.4mmです。このプリンタ(Bambu Labs X1 Carbons)は0.2mmまで対応可できますが......それでも十分な細かさではありません」

Ali Sayed氏

Bambu Lab X1 CarbonとForm 4で1つのスクロールホイールをプリントするのにかかる時間はほぼ同じです。しかし、100個のスクロールホイールをプリントする場合、Bambu Lab X1 Carbonでは3日以上、Form 4ではわずか2.5時間になります。

スクロールホイールの造形時間

| 造形時間 | スクロールホイール1個 | スクロールホイール100個 |

|---|---|---|

| Bambu Lab X1 Carbon | 1時間9分 | 3日間 |

| Formlabs Form 4L | 1時間18分 | 2時間30分 |

FDM 3Dプリンタの場合、プリントする点数に応じて所有する時間が直線的に増えていきます。一方、Form 4シリーズ 3Dプリンタ(MSLA(マスク式)光造形方式)の場合、レイヤー全体に同時に光が照射されるため、1つだけ造形する場合でもビルドチャンバーいっぱいに造形する場合でも、造形時間はあまり変わりません。

射出成形品に匹敵する品質

「BladeはFormlabsレジンでプリントした最初のモデルで、FinalmouseのFalconモジュールを使用した初めての完全型のマウスでもあります。顧客のほとんどは、このマウスが実は3Dプリントされたものだとは思えないようです。以前のMODキットに比べて、品質とパフォーマンスが飛躍的に向上しました」

Ali Sayed氏

2年前に初めてZerømouseのMODキットを作った時のことを振り返り、Sayed氏はこう言います。「ZerømouseをZowieやLogitechの隣に並べてみると、その差は痛々しいほどです。品質と洗練さと言う観点では、前の製品は改善すべき点が多々ありました。」

「Form 4で行った最初のプリントからその出来映えに圧倒された」と言うSayed氏は、射出成形品に匹敵する表面品質で深みのあるマットな黒色が特徴のBlackレジンを用い、シェルとスクロールホイールをプリントしました。「この品質は全く別次元です。ほとんど射出成形品と言っても良いほどです」とSayed氏が言う通り、FDMでプリントした部品や外注品と比べて細部や表面品質がより繊細になり、材料の強度も優れ、より高精細でのプリントが可能になりました。

「マウスのスクロールホイールのようなものをプリントしたいなら、Form 4のような光造形プリンタがおすすめです。このディテール表現と精細さは別次元です。フィラメントプリンタに例えるなら、0.05mmのノズルで造形できるようなものです」

Ali Sayed氏

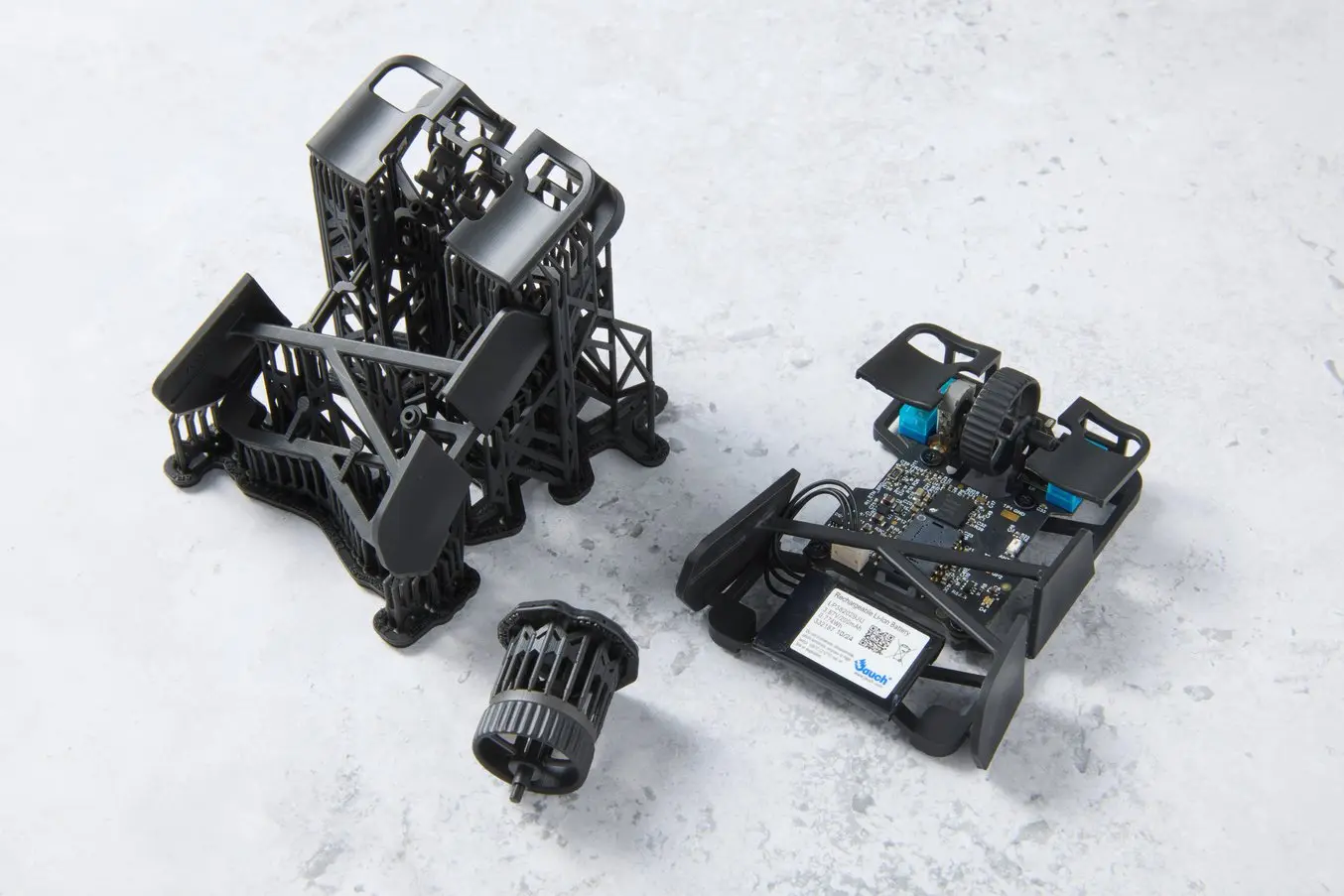

Zerømouse Bladeは、プリントと表面品質を最適化するため、カスタムサポートシェルでプリント。

最高の仕上がりを実現するために、Sayed氏は造形設定を最適化して積層痕をさらに減らしています。初期の試作品は積層ピッチ50μmとし、サポート材も自動生成していましたが、Zerømouse Bladeには積層ピッチ25μmを使用し、Blade本体を持った時に手に触れるポイントにサポート痕が残らないよう、カスタムシェルのサポート材を使用しています。

「NASAやMicrosoftといった企業がどんな3Dプリンタを使用しているのかと興味がある人は…実はこれです」と、Ali Sayed氏はForm 4シリーズ3Dプリンタについて語る(画像提供:Ali Saye氏)。

使いやすさ

Sayed氏は当初、後処理部品が必要なこと、そして作業場が汚れやすいという評判から、レジンを使う3Dプリンタは敬遠していたと言います。「でもFormlabsは違いました。プレミアムな価格でプレミアムな体験が得られます。」

レジンの自動供給機能によりレジンタンクに手動で補充する必要がなく、クリーンでシームレスな作業手順が実現します。部品を取り外した後に使用するForm WashやForm Wash Lも扱いが簡単で、「手を汚したり後片付けをする必要は全くありません。」ビルドプラットフォームを洗浄用バスケットに入れ、プリセットを選択して開始ボタンを押すだけで自動的に降下します。溶剤の攪拌機能で造形品が徹底的に洗浄され、完了後はビルドプラットフォームが自動的に溶剤から引き上げられます。二次硬化に関しては、Form Cureのプリセットを使うことで「失敗する方が難しい」とSayed氏は言います。

Formlabsエコシステムの自動化装置と扱いやすいワークフローにより、レジンを使った3Dプリントで連想されがちな「煩わしさ」がなくなります。Sayed氏は「この手順なら、煩わしいことや頭を悩ますことがありません。このプリンタのユーザーエクスペリエンスは、すべての段階で細部にこだわって設計されていると感じます」と言います。

「プリンタを操作するたびに、非常に簡単で洗練されていると感じます。ツールがこれだけ使いやすいものであってくれると、製作の過程で生じる色々な摩擦が排除され、使用するたびに心からものづくりを楽しむことができます」

Ali Sayed氏

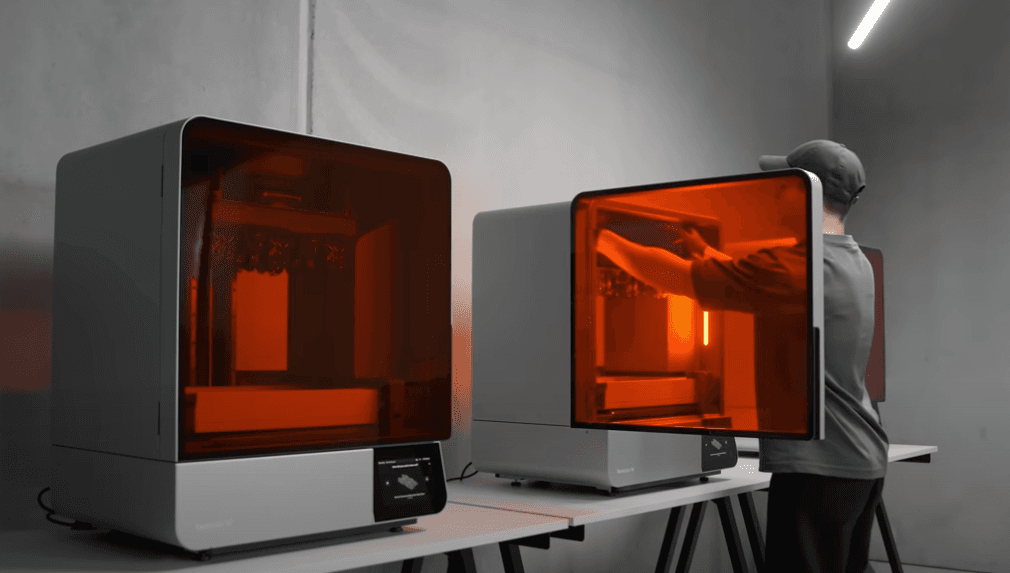

Form 4Lを使った生産

「現在、Form 4Lを使ってzerømouseを生産しています。大企業並みの高額なコストを払わずに導入できる、最高に優れた光造形プリンタです。作業手順があまりにも素晴らしく、このような生産用途に本当に適したプリンタです」

Ali Sayed氏

最初のMODキットは外注で、HP MJF 3DプリンタでNylon PA 12を用いていましたが、このプリント方式では造形品がたわみやすく、「ちょっとした特徴やディテール、切り抜きを追加したりすると、この材料では持ちこたえられないことがあり、うまく追加できるか、壊れてしまうか、のどちらかだった」と言います。

さらに、外注の最低発注数量は1,100個で、Sayed氏は大量プリント用のデザインに縛られることになりました。「これだけの数を注文していると、さまざまな問題や矛盾に気づき始める」と言うSayed氏は、3Dプリントを活用した内製化に移行したことで、マウスのデザインを改良し続けながら、必要な数量だけをプリントし、在庫を完全に管理することができるようになりました。

プロトタイピングと生産を同じ方法で行えることで、試作品の材料特性や交差がそのまま最終製品にも適用されることになります。射出成形品用の高額な金型も不要なため、設計の変更もより簡単・迅速・低コストで済みます。

Form 4は造形速度と表面品質の面でニーズを満たしていたものの、生産という観点からはスループットの向上が必要だと判断したSayed氏は、Form 4Lの導入に踏み切りました。これにより造形量はForm 4の4.6倍になり、Form 4と同じ材料・技術・作業手順でForm 4と同等のスピードと表面品質を達成しながら、スループットを向上させることができました。

シェルの造形時間

| 数量 | 造形時間/バッチ | プリント回数/日 | 合計造形数/日 | |

|---|---|---|---|---|

| Form 4L x 1 | 15シェル | 〜3.5時間 | 3〜4 | 45〜60 |

2台のForm 4Lを導入したことで、Sayed氏は1日あたり最大100個、1~2週間で最大1,000個のシェルを生産できるようになりました。バッチ1つでプリントするのはシェル15個のみなので、必要に応じて試作・検証を繰り返しながら製品を改良できます。

Zerømouse Blade

「Zerømouseは以前とはまったく違う次元に突入しました。レジンへの切り替え、適切なコーティング、適切なスタンドオフ位置とセンサー位置を設けた専用回路基板、当初から考慮していた様々なこと。それら全てが、これまでの製品やプロトタイプを完全に覆すものになりました」

Ali Sayed氏

マウスのプリント・後処理後は、電子部品を取り付ける前に、グリップ性を高めるためにUV耐性のウルトラマットスプレーでコーティングしています。

Zerømouse Blade(21g)の初回生産分はたった2分で完売。シェルとスクロールホイールはForm 4Lで製作された。

「たとえZerømouseを射出成形で作っていたとしても、より重く脆弱な製品になってしまうでしょうし、プロトタイピングのために結局はForm 4を1台は導入していたと思います。このプリンタを使ってこなせるプロトタイプや試作・検証の量を考えると、これだけの開発スピードを達成できる価値は単純に金額では表せません」

Ali Sayed氏

Zerømouse Bladeの初回生産分は2分で完売し、Sayed氏は現在注文への対応に専念していますが、将来的には左利きバージョンやさらなる軽量化モデル、そして異なるカラーオプションなどのカスタマイゼーションも予定しています。「まったく新しいデザインを考えついたら最短でも翌日にはプリントできる、と言うのは非常に嬉しいことです」とSayed氏は言います。

「毎日、何か少しでも良くしようと取り組むものがあり、さらにその上達を目の当たりにできることに、大きな喜びを感じます。この2年間、私にとってはZerømouseがそういう存在でした」

Ali Sayed氏

3Dプリントの導入をご検討中の場合は、Form 4シリーズの製品詳細をご覧いただくか、Formlabsまでお問い合わせください。また、造形品質を直接お確かめいただける無償サンプルパーツもご用意しています。以下からお気軽にお申し込みください。