この疑問にまず簡単に答えるとすれば、プラスチック射出成形用の型のコストは約100ドル〜10万ドル以上、ということになるでしょう。3Dプリントした少量生産用の型であれば約100ドルから、大量生産向けの複雑なマルチキャビティ式の鋼製型では10万ドル以上と、射出成形工程において最大の固定初期費用になることが一般的です。ただし、これらのコストは最終的に数百から数千点もの部品に分散されるため、射出成形はプラスチック品を低コストで大量生産するのに最適なプロセスになっています。

このガイドでは、射出成形の総合的なコストを徹底的に細分化して解説します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

はじめに:射出成形のコストはどれくらい?

射出成形は、プラスチック製造の主要なプロセスの一つであり、厳密な寸法公差で大量の同一部品を生産するために広く使用されています。コスト効率と再現性に優れ、高品質な部品を大量に連続生産することが可能です。

高速かつ集中的なプロセスで、高熱・高圧で溶融材料を金型内に射出して成形します。溶融材料に何を使うかは、製造案件のスコープによって変わります。最も一般的な材料は、ABS、PS、PE、PC、PP、TPUなどの熱可塑性樹脂ですが、金属やセラミックを使った射出成形も可能です。金型には溶融材料を収容するキャビティがあり、このキャビティは最終的な部品の特徴を忠実に再現するよう設計されています。

通常、射出成形の主なコスト要因はこの金型の製作費用です。金型の設計と製作費用は、必要な量、設計の複雑さ、金型に使用する材料、および金型製作に使用するプロセスによって決まります。

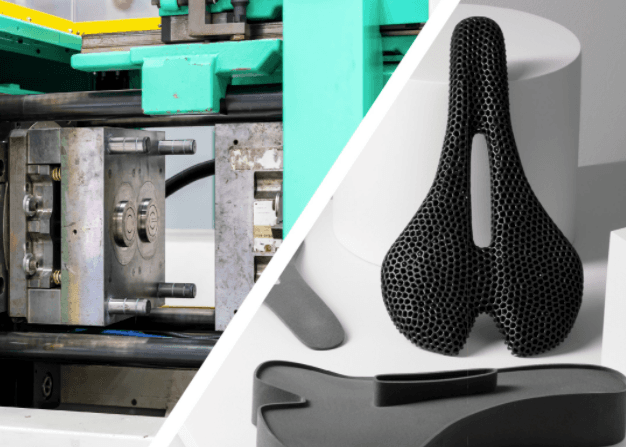

シンプルな少量生産向けの3Dプリント型は100ドル程度で製作できますが、大量生産向けの複雑な型の設計・製作費用は10万ドルに達することもあります。固定の初期費用はかなり高額になる一方、安価な熱可塑性樹脂材料、短いサイクルタイム、自動化による人件費の削減、規模の経済により、変動費は低く抑えられます。その結果、生産全体における変動費は低く、プロセスはより効率的になり、生産量が増えるとコストが数百から数千点の部品に分散されるため製造単価は低減します。

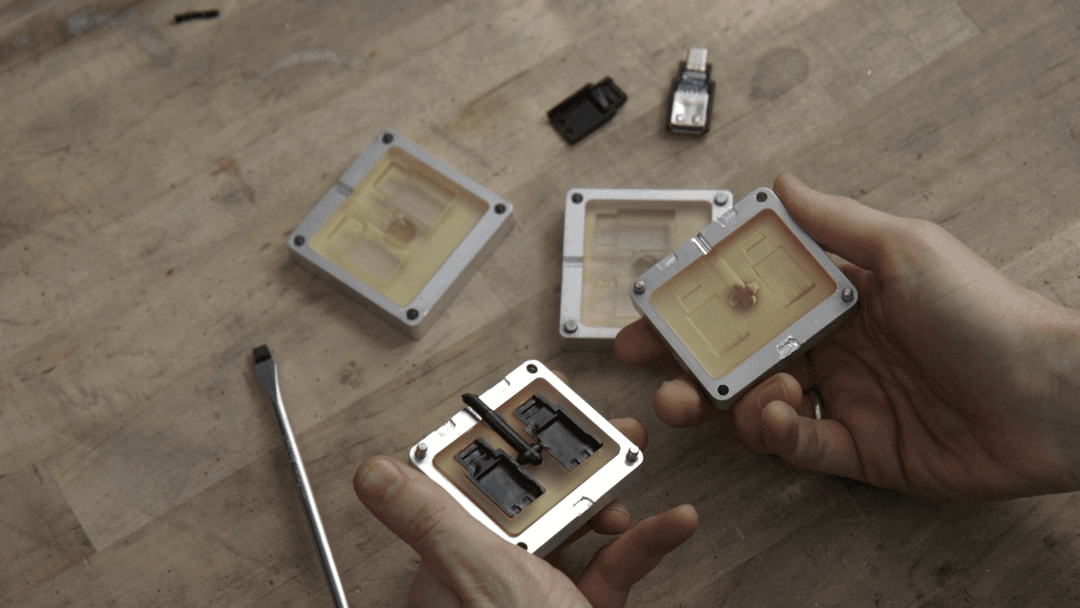

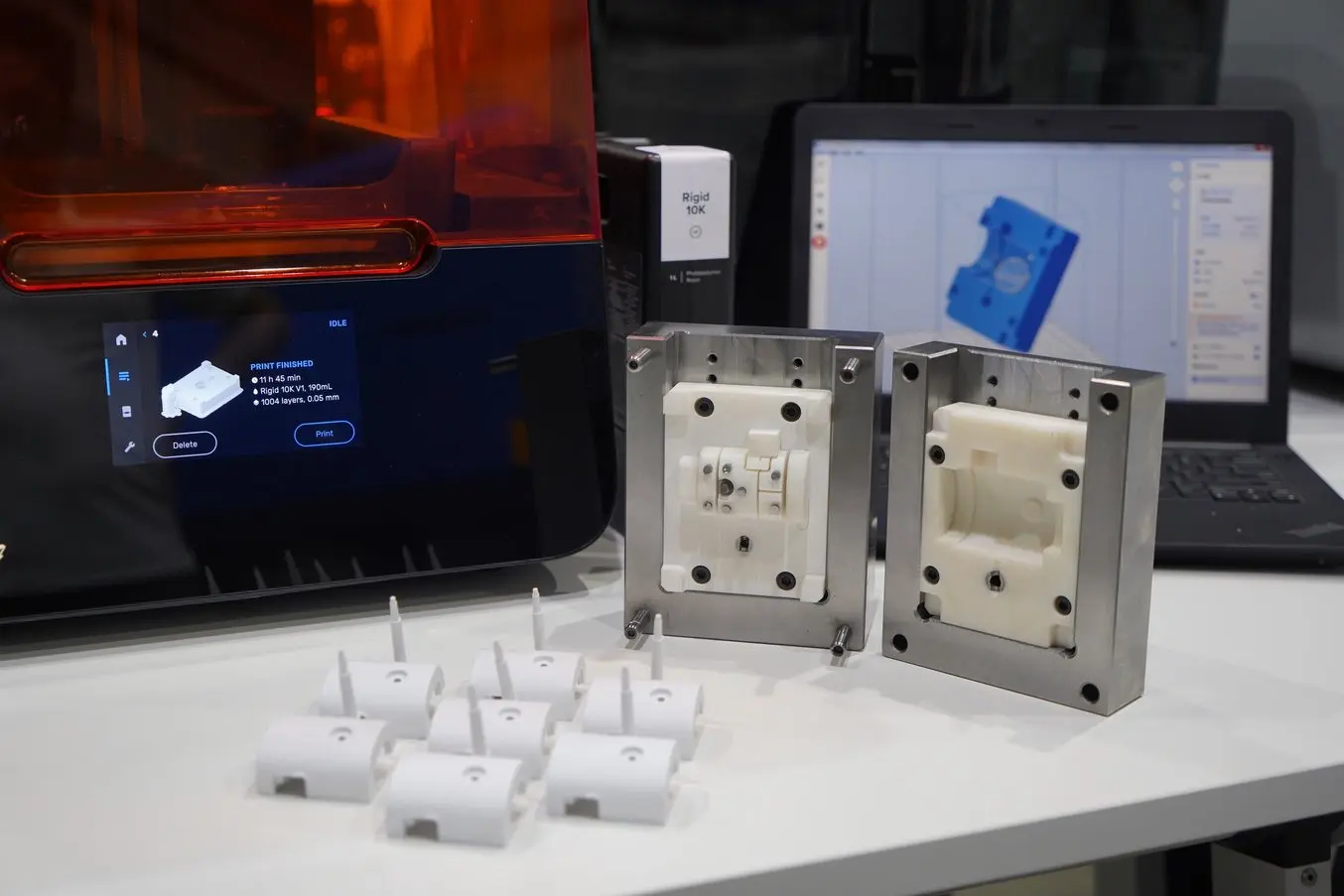

本動画では、射出成形サービスプロバイダであるMultiplusの協力を得て、3Dプリント製の型で射出成形を行う手順をご紹介します。

射出成形のコストの種類

射出成形に関連するさまざまなコストを理解するには、プロセスを詳細に分析する必要があります。

設備費

射出成形には専用の機械が使用されます。企業が内製で使用できる小型のデスクトップ射出成形機から、サービスプロバイダーや受託メーカー、大規模メーカーが運用する大型の産業用射出成形機まで、様々な種類があります。

少量の部品を射出成形で生産する場合、小型のデスクトップ射出成形機と3Dプリント製の型の使用が最もコスト効率が高い方法になります。限られた予算の中で射出成形への投資を検討されている場合は、HolipressやGalomb Model-B100といったベンチトップ型の手動式射出成形機が良い選択肢となるでしょう。また、小規模生産用の自動射出成形機であるデスクトップ型のMicromolderや油圧マシンのBabyplast 10/12等も、小型部品の中量生産で代替案として有効です。

大型の産業用射出成形機の価格帯は、5万ドルから20万ドル以上です。これら機械は設備要件もより厳しく、操作、メンテナンス、監視には熟練の人材が必要です。そのため、射出成形による製造が自社の中核事業となっている企業を除き、ほとんどの企業は設備費がサービス費に含まれるサービスプロバイダーや受託メーカーに外注して大量生産を行っています。

成形型の製作費用

冒頭でも述べたように、射出成形の主なコスト要因は成形型の製作費用です。

射出成形用の型は一般的に以下の3つの方法で製作されます。

-

CNC加工: CNC加工機はアルミニウムやステンレス鋼を使った型の製造に最もよく使われる方法で、精度の高さが特徴です。CNC加工では、回転式のツールにワークを固定し、材料を切削していきます。複雑なキャビティ設計の型も製作が可能ですが、金型の設計変更が多くなるとプロセスがスローダウンするため、金型の設計が複雑になるほどコストが増加することになります。CNC機は熟練の人材と専用の作業場所を必要とする産業用機であるため、多くの企業は型製作をサービスプロバイダーに外注しています。

-

放電加工(EDM):EDMは通常、一般的な加工方法では再現できないような、非常に複雑な設計の型を製作するときに使われます。EDMでは、希望する型形状を作るためにワークピースとツール電極を使用します。ツール電極とワークピース電極が誘電体流体で分離され、電圧を加えることで繰り返し放電します。この放電により、ワークピース電極が最終的な型の形状に加工されます。EDMは高精度で、通常追加の後処理は不要です。CNC加工と同様に、EDMも多くの企業が機械加工業者に外注しています。

-

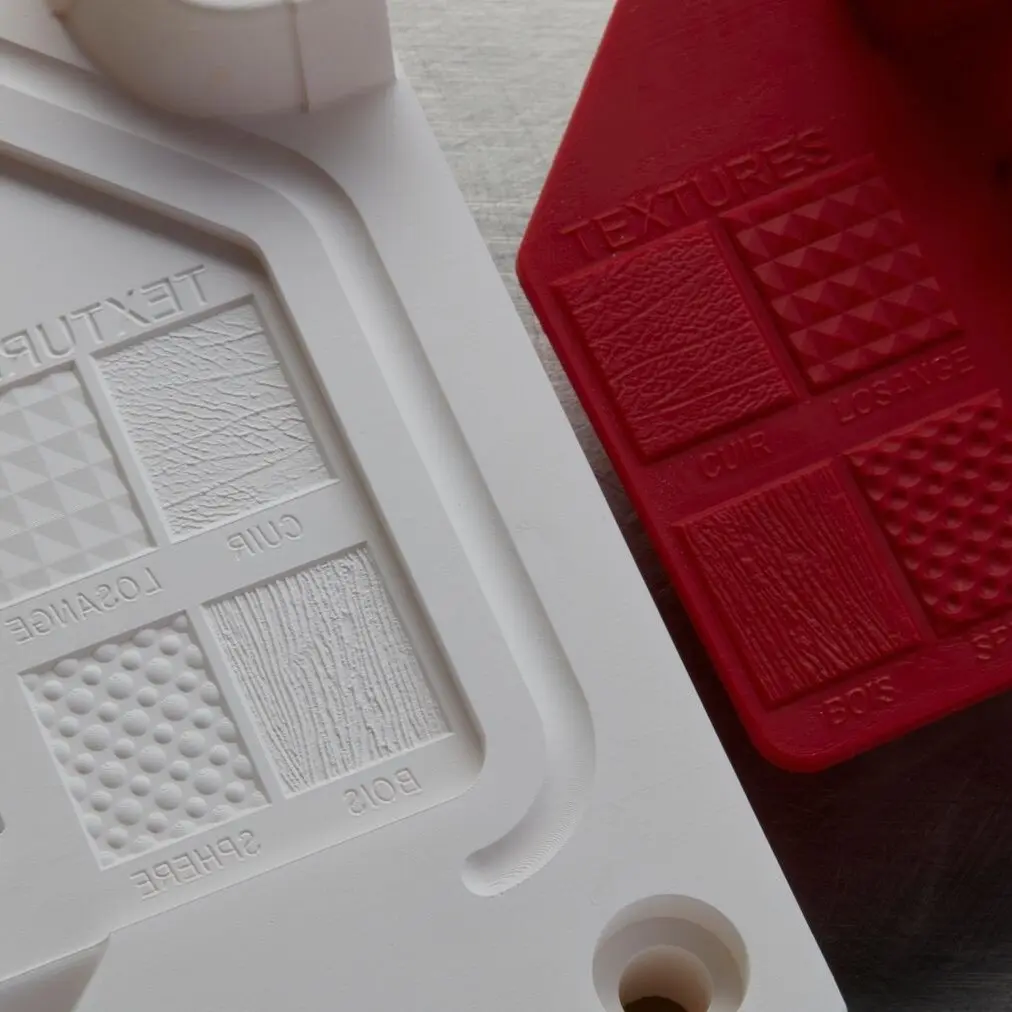

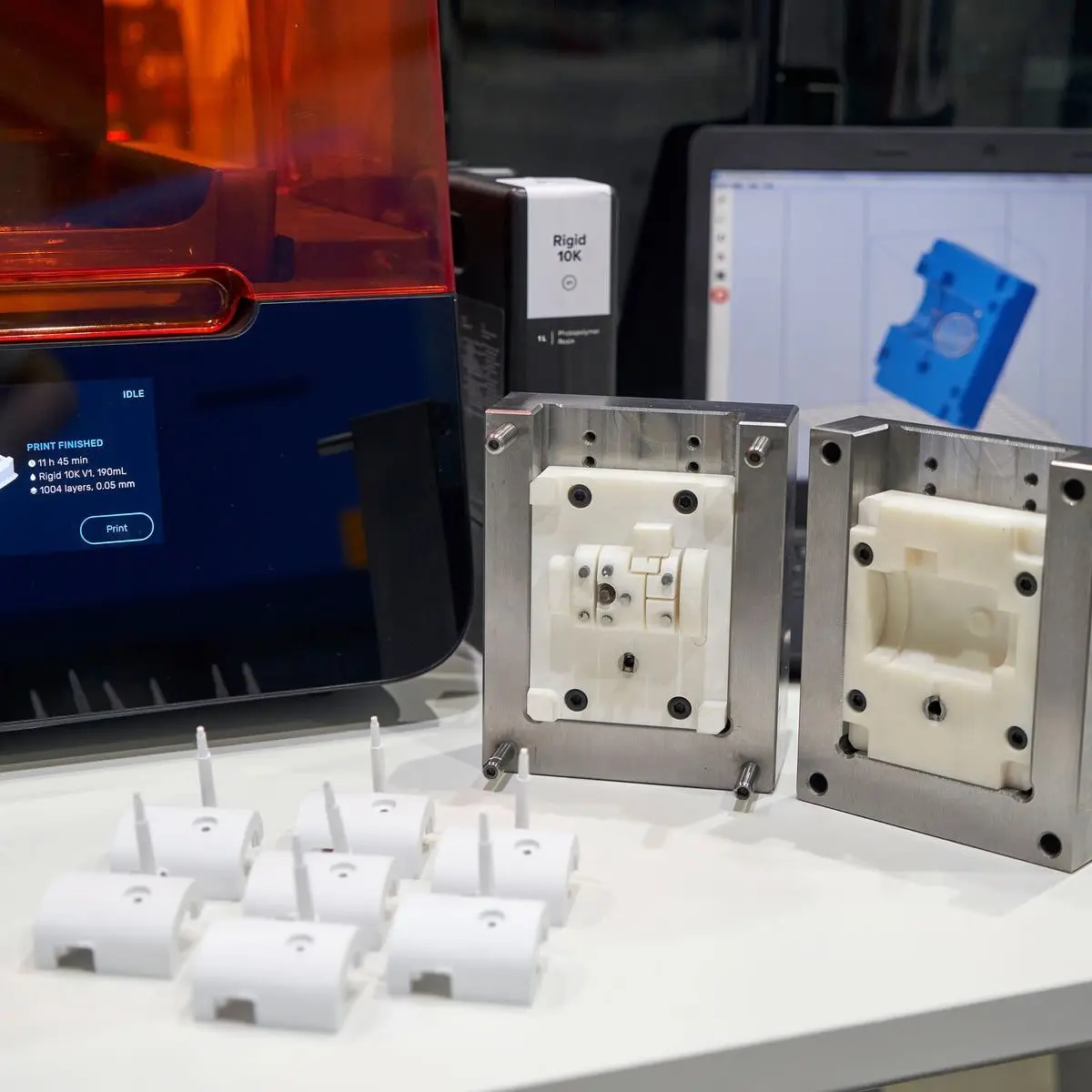

3Dプリント: 3Dプリントは、射出成形用の型を低コストで短期間に製造できる強力なソリューションです。デスクトップ型3Dプリンタを使用することで、CNCなどの専用設備を必要とせず、機械加工にかかる時間や熟練のオペレーターを他のより重要な作業に割り当てることができます。メーカーは、デスクトップ型や産業用の成形機で使用できる型を社内で3Dプリントすることで、迅速かつ柔軟な対応が可能になります。さらに、本格的な量産用の金型に投資する前に3Dプリントによる設計の試作・検証、および最終的な材料を使っての検証が繰り返し可能になります。SLA光造形方式3Dプリントは、射出成形用の型製作に非常に適した方式です。滑らかな表面仕上げと高い精度により、型の形状が実製品にしっかりと反映され、離型も容易になります。SLA光造形は化学的に結合された高密度で等方性の部品を生成します。Formlabsが提供するようなデスクトップ型3Dプリンタは、 5,000ドル未満から購入が可能なものもあり、プリントの実行も操作もメンテナンスも容易なためどんな射出成形工程にもシームレスに統合できます。

3Dプリント製の型を使用することで、100個以上の部品を手頃な価格で数日以内に生産可能。

より複雑な型の開発には技術的な専門知識が必要となるため、企業は型の設計や製作など、射出成形プロセスの特定の作業を外注することがよくあります。

射出成形用の設備とツールを所有している企業にとって、技術的なノウハウがある場合には型を内製することが最もコスト効率の高い選択肢となります。型の製作に必要なツールがすぐに利用できない場合は、外注することで型製作関連のコストを削減できます。

シンプルな少量生産用の3Dプリント製型は、SLA光造形プリンタでわずか100ドルで製作できます。約1,000~5,000個の中量生産向けのアルミニウム型は2,000ドル〜5,000ドル、より形状が複雑で約10,000個以上の大量生産向けの型の場合は5,000ドル〜10万ドルの範囲で製作できます。

24時間以内に射出成形を完了する方法とは?小ロット量産用の射出成形 101

本ウェビナーでは、射出成形でSLA光造形3Dプリント製型を使用してコストを削減し、製作期間を短縮し、より高品質な製品を市場投入する方法を解説します。

射出成形の材料コスト

射出成形で使用するプラスチック材料は、実製品用部品の要件に応じて、ABS、PS、PE、PC、PP、TPUなど多岐にわたります。

型製作に使用する材料の購入費用も、選択した材料によって異なります。熱可塑性樹脂のペレットは、1kgあたり約1ドル〜5ドルです。

材料費は、モデルの設計、型製作に使用する材料、射出成形プロセスに使用する材料の量によって決まります。

人件費またはサービス費

射出成形に関連する設備は自動化されていることが一般的です。CNC加工機や放電加工機、および工業品質の3Dプリンタは、CADデザインの仕様に基づいて型を製作します。射出成形機も材料を型に射出する過程で自動化されており、多くの産業用射出成形機は完成品を自動で冷却・離型します。

人件費には以下が含まれます。

-

セットアップ・設定費用:設定にかかる人件費は、型と実製品の製造で使用する設備の設定に要する時間が焦点となります。

-

修理費用:修理とメンテナンスタスクには、欠陥品の交換やメンテナンスプロセスを実行するためのツールの使用が含まれます。

-

監視費用:機械は自動化されているものの、設備オペレーターは射出成形プロセスの進度を監視する必要があります。プロセス中に発生するオペレーターの賃金は、射出成形の総コストに加算されます。

内製で生産する場合、これらのコストは労務費として計上されます。企業が射出成形を外注する場合、人件費とサービスプロバイダーのマークアップがサービスコストに加算されます。

射出成形の費用概要

以下の表は、電気製品の筐体など仮定の製品を作る場合の射出成形費用を表したもので、射出成形のコスト相関がわかるようになっています。

| 少量生産 | 中ロット量産 | 大量生産 | |

|---|---|---|---|

| 生産量 | 100 | 5,000 | 100,000 |

| 方法 | 内製による型製作と鋳造 | 外注による型製作と鋳造 | 外注による型製作と鋳造 |

| 型 | 3Dプリント用レジン材料 | 機械加工したアルミニウム | 機械加工したスチール |

| 製作期間 | 1~3日 | 3~4週間 | 4~8週間 |

| 必要な設備 | 3Dプリンタ、デスクトップ型射出成形機* | - | - |

| 型費用 | $100 | $3,000 | $20,000 |

| 材料費 | $0.5/点 | $0.5/点 | $0.5/点 |

| 労務費または外注費 | $2.5/点 | $1.5/点 | $1/点 |

| 合計生産コスト | $400 | $13,000 | $170,000 |

| 造形単価 | $4 | $2.6 | $1.7 |

* 設備コストは複数のプロジェクトで分散できるため、この例では生産コストに設備費は含まれていません。デスクトップ射出成形機とSLA光造形3Dプリンタを購入することで、企業は1万ドル以下で射出成形を始めることができます。

上記の3つのシナリオは、生産量に応じて最も低コストとなる製造方法と型の種類を示しています。

一般的に射出成形は生産量が多いほど効率的であり、コストが数千点の部品に分散されます。少量を射出成形する場合の生産コストはやや高くなるものの、それでも他の製造方法と比べると少量生産でもかなり経済的です。

中量生産では従来のスチール製型よりもコストが低く、数千回のショットに耐えられる加工アルミニウム型が最も効率的です。ほとんどの場合、少量射出成形は3Dプリント型を使用する場合にのみ合理的な選択肢と言え、例えばアルミニウム型で100個の部品を製造すると製造単価は30ドルですが、従来のスチール型を使用すると200ドルになります。

SLS 3Dプリントを活用した生産

確かな安定感とスケーラビリティ、手頃な価格のすべてが揃ったSLS製品で量産レベルの生産力を社内で実現し、製造単価を削減できます。SLS 3Dプリント製品で一番選ばれているFormlabs Fuseシリーズは、これまで何千ものお客様の隣で新製品の市場投入や製造単価の削減をサポートしてきました。

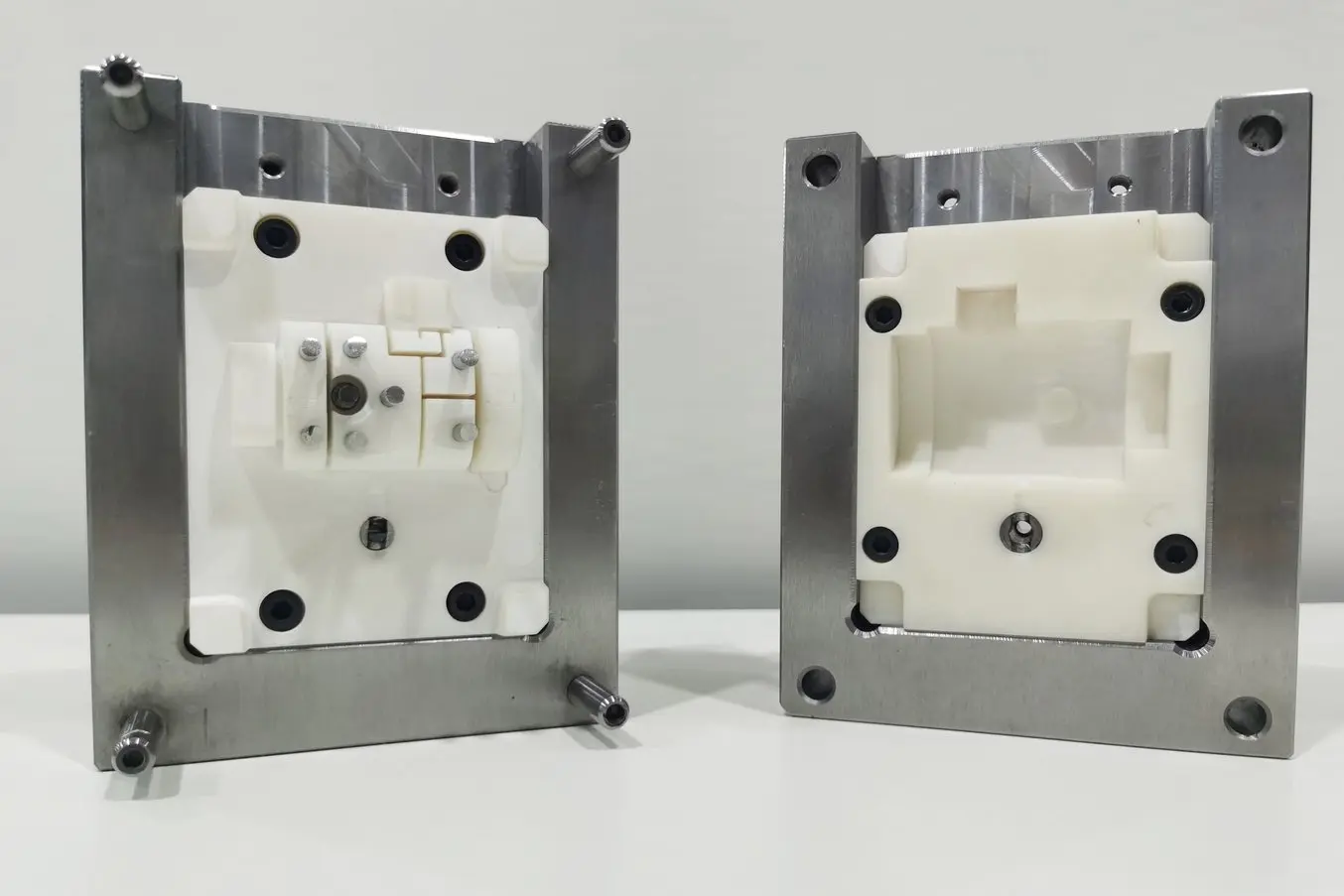

射出成形のコストに影響する要因

射出成形型の製作コストは非常に高額で、様々なパラメータや設計の複雑さによっても変動します。射出成形用の型は通常、アルミニウムやスチールをCNC加工したり、ワークピースをEDMで成形したり、3Dプリントしたりして製作され、求められる基準を準拠できるよう仕上げが施されます。完成した型は、部品に必要な表面形状、射出材料の流れを促すランナー、型を迅速に冷却するための冷却チャネルなどの特徴を備えています。

射出成形プロセスの大部分が冷却に費やされる、ということも重要なポイントです。型を迅速に冷却するほど射出された材料が早く固まり、生産サイクルを迅速に繰り返すことができます。したがって、冷却チャネルは特に大量生産において重要であり、型設計でも考慮に含めるべき点です。3Dプリント型を使用した少量生産では、圧縮空気を用いた手動冷却も可能です。

3Dプリント製の射出成形型のコアを型枠に組み込んだもの。

射出成形プロセスに影響を与え、コストにも直接関与するその他の要因は以下の通りです。

-

成形品のサイズ:成形する製品や部品が大きければ大きいほど、それに対応する型も大きくなければなりません。大きな部品を成形するにはより多くの射出材料が必要になります。また、大きなサイズの型設計は、同じ設計で小さな寸法の型を製作する場合よりもコストが高くなります。

-

製品・部品のデザイン:込み入った形状の複雑な設計で製品や部品を作るには、複雑な形状の型が必要となります。型設計には通常、A面とB面の2つの側面があります。A面は「化粧面」とも呼ばれ、ユーザーの目に留まるため滑らかで美しい仕上がりが求められます。B面は部品の機能を支える隠れた構造で、Bリブやボスなどを含み、その仕上げは通常A面よりも粗くなります。複雑なA面とB面の設計を持つ型は、シンプルな型よりも製作コストが高くなります。アンダーカットのある複雑な設計は、スライディングサイドアクションやコアを必要とし、型のコストを増加させます。

-

生産量:射出成形で作る必要のある製品の量によって、型の製作に使う技術と材料の品質が異なります。少量生産では3Dプリントや低品質の加工アルミニウム型が適しており、大量生産では高品質のスチール型、さらには製品品質に影響を及ぼさずプロセスを管理するための複数の型が必要になることもあります。これは型のコストに影響しますが、高額になりがちな大量生産用の型のコストはより多くの部品に分散されるため、全体としての製造コストは低くなることが一般的です。

-

製品・部品の容量とキャビティ:成形する製品や部品の容量は、型のキャビティのサイズに反映されます。より多くのキャビティやキャビティ容量を必要とする型は、より長いプレス時間が必要です。プレス時間の増加は生産プロセスを遅らせ、結果として成形コストが上昇します。

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本技術資料では、実際のユースケースに基づいてコストの違いを解説するとともに、SLS方式3Dプリント、射出成形、またそれらの併用についてのガイドラインをご紹介します。

射出成形費用の算出ツール

射出成形費用については、オンラインの見積ツールを活用したり射出成形サービスプロバイダーから見積りを取得すると、標準的なコストを把握し、特定の部品の射出成形コストを見積もるのに役立ちます。

射出成形費用の算出に使えるツールの例は以下の通りです。

射出成形のコスト比較表も同様の機能を果たします。射出成形サービスプロバイダーは、コスト比較表を使用して潜在的な顧客にプロセスの大まかな見積もりを提供しています。

射出成形コストの低減

型のコストは主に、その複雑さと製作に要する時間によって決まります。射出成形で部品のコストを下げるためには、製造のための設計原則に従うことをお勧めします。

型製作のコストは、以下の設計ガイドラインを適用することで削減できます。

-

射出成形プロジェクトに取り組む前に、CADモデルを評価して実現可能性を判断します。急な角度、アンダーカット、その他の複雑な形状など、潜在的なボトルネックを排除します。

-

不要な特徴を削除するためにモデルの設計を見直します。これにより、型のサイズとモデル開発に使用する材料の量を減らせます。

-

コアキャビティ方式を適用して、型のB面の設計を簡素化します。コアキャビティ方式は、壁のキャビティを型のベースに沈めることで、急な抜き勾配を成形する必要性を減らし、表面仕上げを向上させます。

-

自己結合部品を使用して複数の型を作成する必要性を減らすと、同じような結果を得られます。

3Dプリントした射出成形型を使用した少量高速射出成形

こちらから、3Dプリント製の成形型を使用して射出成形を行う際のガイドラインや、Braskem、Holimaker、Novus Applicationsの実例を掲載した技術資料をダウンロードできます。

高速射出成形を開始

射出成形は従来、型の製作コストが高額なため大量生産向けの製造プロセスとしてのみ考えられてきましたが、3Dプリントを活用して射出成形用型を製作することで、プロトタイピングや少量生産でも高品質で再現性のある部品を製作できるようになります。

3Dプリント製の型をベンチトップ型や産業用の射出成形機で活用することで、数百から数千の機能的な試作品や部品を効率的かつ低コストで生産し、製品開発の高速化、コストや製作期間の削減を実現しながら、より良い製品を市場に投入できます。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。