Formlabsはこの度、次世代の大容量光造形3Dプリンタ、Form 4Lをリリースします。Form 4で実現した驚きのスピードと精度、信頼性を、まったく新しいスケールで叶えます。

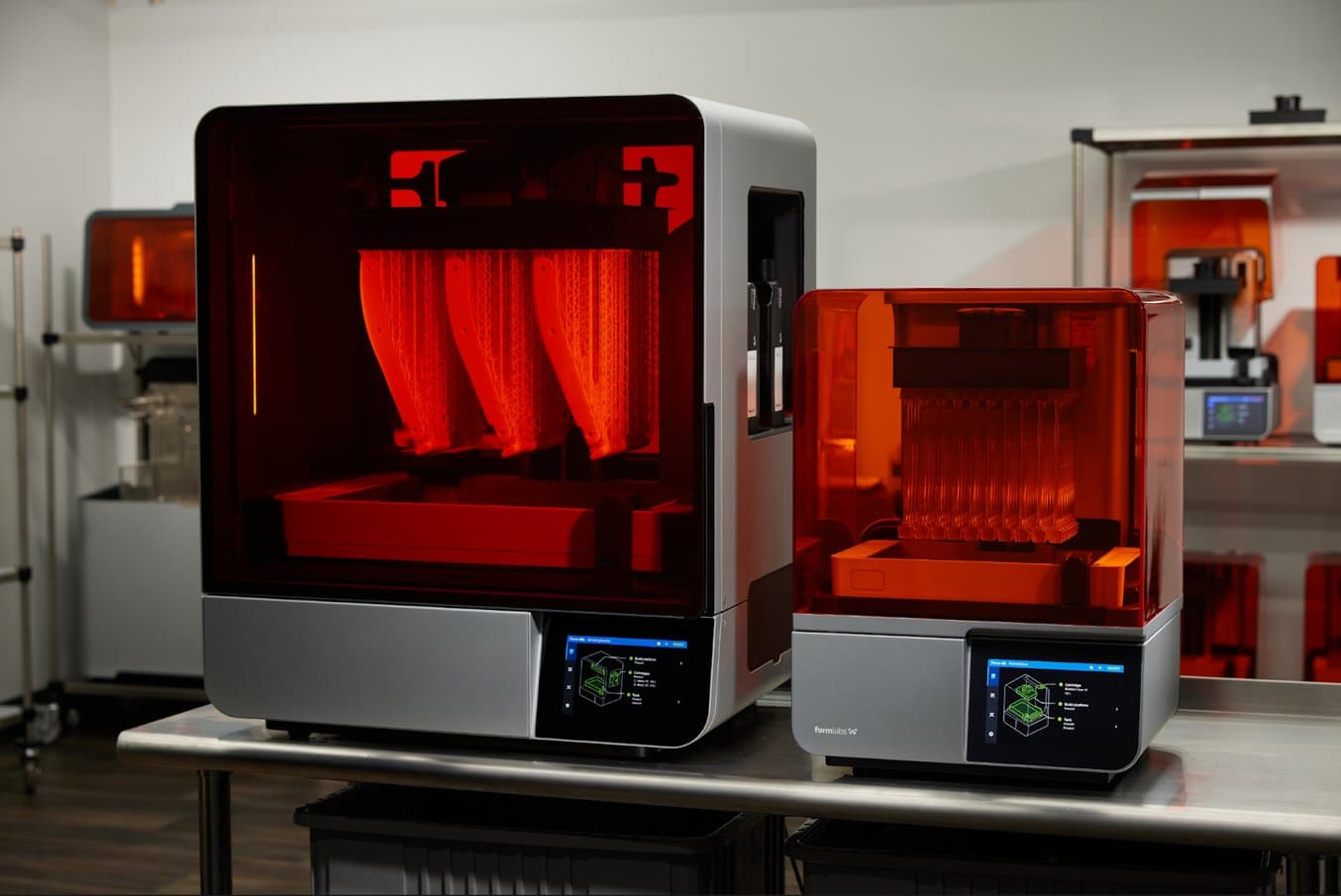

Form 4Lと生体適合性材料対応のForm 4BLは、Form 4とForm 4Bに搭載の革命的なLow Force Display™(LFD)テクノロジーを踏襲しながら、約5倍ものサイズの造形を可能にします。

ヒューマンスケールのプロトタイプや各種治具のオンデマンド生産、消費者製品グレードの実製品用部品など、Form 4Lはビルドチャンバーいっぱいの造形も6時間以内に完了させる記録的な速さで、超高品質部品の生産を叶えます。

新登場のSLSパウダーとFormlabs製品のオープン化で、Form 4Lは「規模や複雑性にとらわれることなくユーザーがアイデアを実現するために必要なツールを提供する」というFormlabsのミッションへの取り組みを体現する製品となっています。

製品デモでForm 4Lを詳しく知る

次世代の大容量光造形3Dプリンタ Form 4Lは、Form 4で実現した驚きのスピードと精度、信頼性を、まったく新しいスケールで叶えます。

次世代のテクノロジーで大きく飛躍

Form 4Lは、大容量の高精細パーツでも様々な材料で同日製作を可能にする。

Form 4は、次世代LFDテクノロジーによって精度や信頼性を犠牲にすることなくかつてないスピードでの高速造形を可能にし、「誰にでもアクセスしやすいSLA光造形3Dプリント」を新たに定義する画期的な製品となりました。Form 4Lは、Form 4のプリントエンジンはそのままに、さらに大容量での造形を可能にしました。Form 4Lの造形サイズは353 x 196 x 350mmとForm 4の4.6倍にもなり、前代機のForm 3Lを13%も凌ぐ大きさです。

Form 4Lは、Form 3LやForm 3BLといった前代機の大容量SLA光造形3Dプリンタより高速でありながら、安定感が増し、操作方法もメンテナンスも簡単になりました。モデルの形状をトレースする必要があったForm 3Lのデュアルレーザーに比べ、大容量のForm 4Lは各層の液体レジンに強力なレーザーユニット 4L(LPU 4L)を瞬時に照射します。Form 3Lで大型パーツや複数の小型パーツを造形する場合、デュアルレーザーの走査によって造形時間が何時間も追加される可能性がありました。Form 4Lではモデルがどの程度の造形面積を占拠しているかは問題にならず、光源が次のレイヤーに移る前に各レイヤーを瞬時に硬化させるので、お昼休憩後には大型パーツを手に取って確認できます。

Form 3Lは、大容量の光造形を初めて手頃な価格で実現した3Dプリンタでしたが、試作や検証を繰り返す必要のあるワークフローではその造形速度がネックになっていました。SLA光造形ならでは材料の多様性と造形品質を活用したいプロダクトデザイナー、エンジニア、金型メーカーにとって、造形に何日もかかるということは他の作業も遅延することを意味し、開発工程に「失われた時間」ができてしまうことになります。

一方、超高速造形が可能なForm 4Lなら、同じプロジェクトでもダウンタイムを発生させることなく進めることができます。大型パーツも複数の小型パーツの造形も1日に何度も実施でき、チームの望むペースでイノベーションに取り組むことができます。

Borse、Form 4Lでロボット溶接用の治具を同日製作

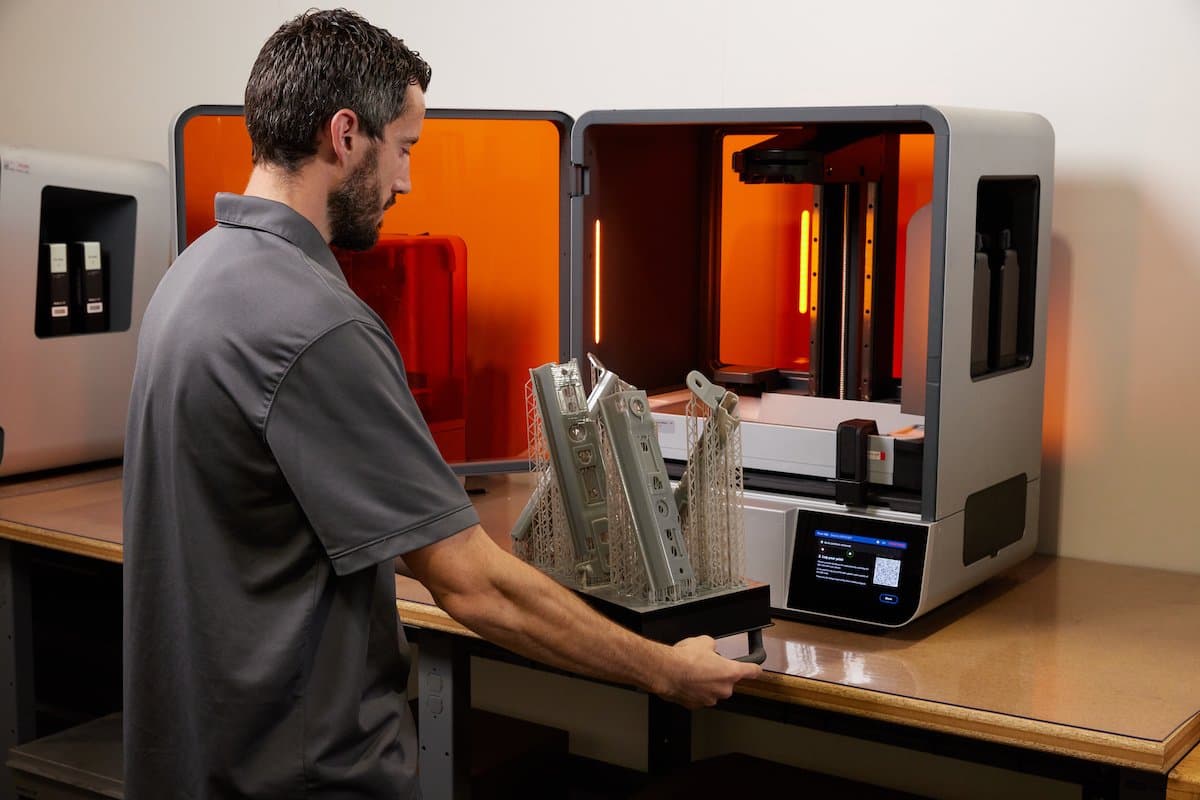

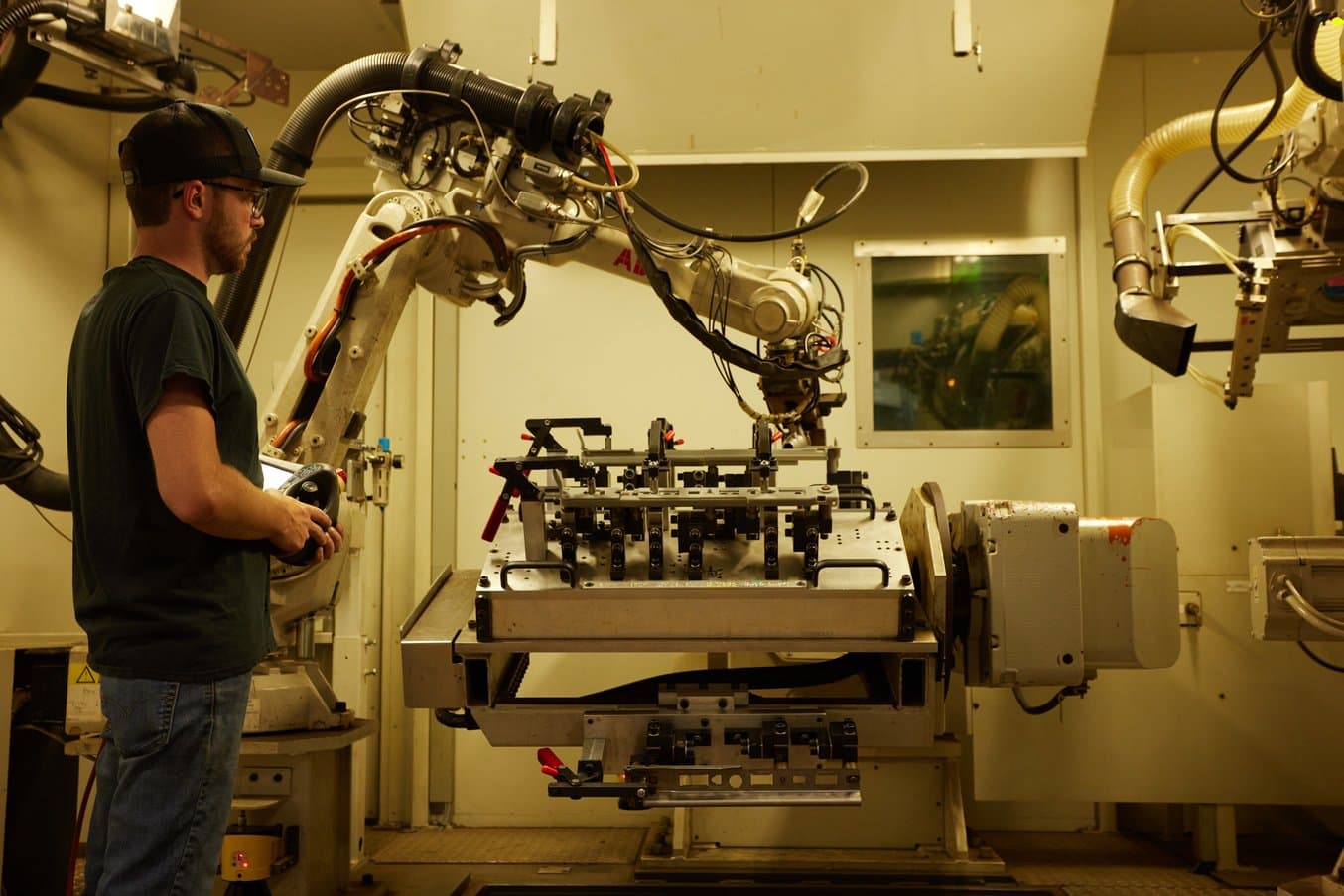

Brose North AmericaのJeremy MacMillan氏は、わずか4時間弱でロボット溶接用の治具を複数構成で造形。造形品は洗浄と二次硬化後にすぐに溶接部門に送られ、溶接部門ではこれを使って自動車のシートフレームを作るための新しい溶接プログラムをセットアップした。

家族経営の自動車サプライヤーとして世界5大企業に入るBroseでは、設計と実製品用部品の製作の両方でアディティブマニュファクチャリングが重要な役割を果たしています。Brose North Americaの拠点では3Dプリントを活用し、忠実度の高いプロトタイプの大量生産、オンデマンドの治具や固定具の製作、さらにはBMWなどのOEMパートナー向けにSLSで何十万もの実製品用の自動車部品の製作を行っています。

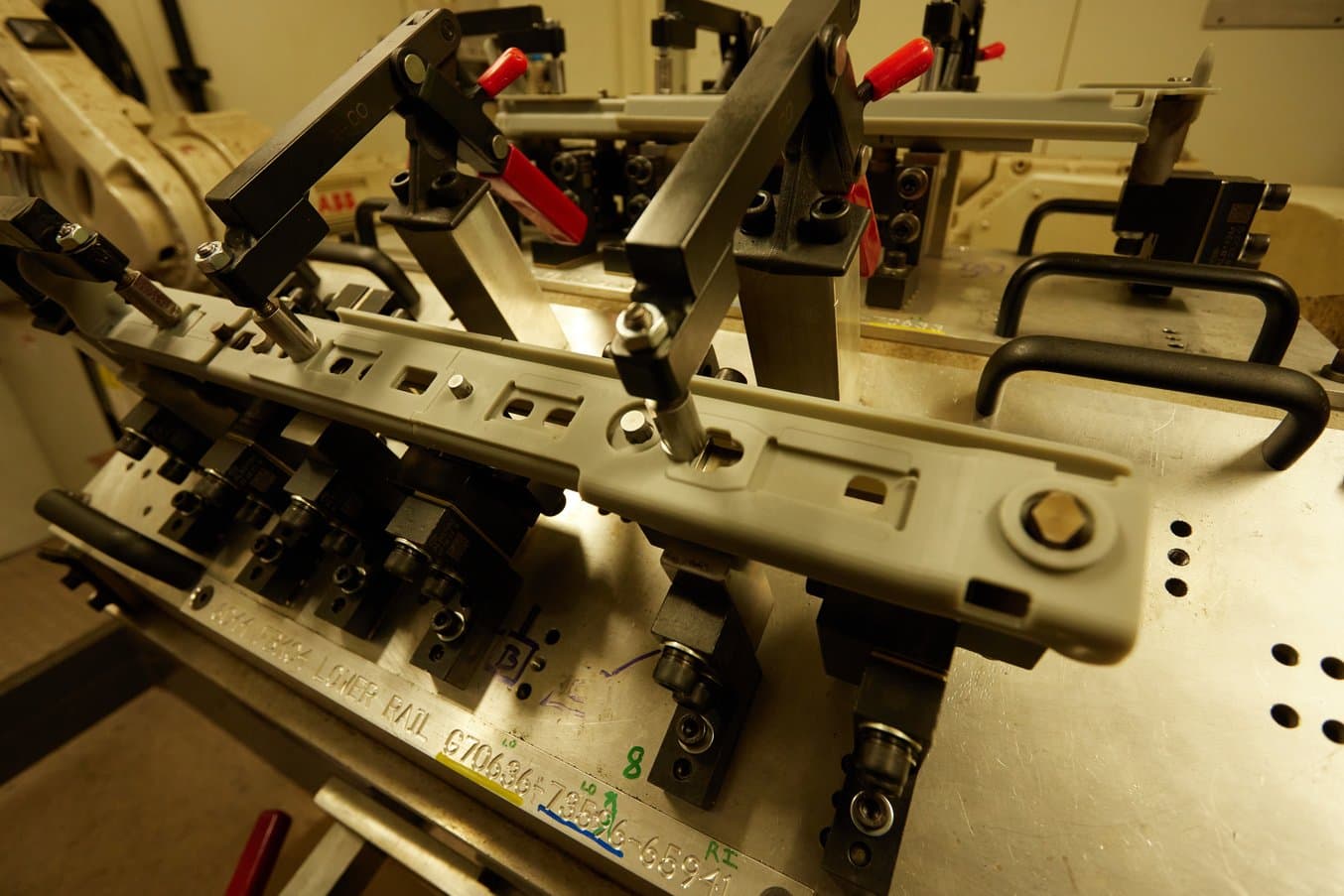

Brose North Americaでは、溶接部門がプロジェクトの間を頻繁に行き来する必要があります。溶接ロボットが新しい製品ラインに移行するたびに、そのプロジェクト独自のパラメータに対応させるためにロボットを事前にプログラムし直すためです。

溶接ロボットのプログラミングに金属製の部品を使用すると高額になるうえ、溶接ステーションでマシンのトレーニングを開始するまでに部品が間に合わないことが多くありました。3Dプリントによって高速かつ手頃な価格で部品を製作することもできますが、シートレールのサイズが大きいため大容量の3Dプリンタが必要なこと、かつ高精度部品を優れた寸法精度で高速に造形でき、溶接治具に取り付け後も耐えられる強度が求められるなど、厳しい要件を満たす必要があります。

このシート用パーツはForm 4LでFast Modelレジンを使って造形。洗浄・二次硬化後に組み立ててロボット溶接マシンに装着。これらすべての工程が3時間以内に完了した。これで溶接ロボットに動きを迅速に学習させることができる。

こういった治具は、溶接チームがマシンを一つの製品ラインから別の製品ラインへと迅速かつ効率的に切り替えるのに役立つ。非常に精度が高く価格も手頃なため、変更や交換が必要な場合に備えて無数の複製を用意しておくことができる。

火曜日の朝、Broseのもとに新発売となる大容量のSLA光造形3Dプリンタ Form 4Lが届くと、チームは早速開梱に取り掛かります。セットアップにかかった時間はわずか30分。その後はすぐにFast Modelレジンを使って大型の溶接セットアップパーツを造形し始めました。4回に分けてプリントしたパーツは最大造形サイズをほぼ埋め尽くすほどの大きさであったにもかかわらず、Form 4Lはわずか2時間以内に造形を完了。取り出した造形品を素早く洗浄して二次硬化を行った後、わずか45分後には溶接ロボットに治具を取り付けることができました。

写真のパーツは、シートフレームアセンブリに溶接するシートレールの設計を模倣したもの。大容量造形が可能なForm 4Lにより、わずか数回のプリントで完了。これらを組み立てて溶接マシンを事前に正確にプログラムするのに用いる。

溶接ロボットにいったん適切なパラメータが登録されてしまえば、何百、何千ものシートレールを迅速かつ効率的に溶接し、シートフレーム組立の準備を整えることができる。

「新しいForm 4Lのおかげで大型パーツを高速造形できています。例えば、Form 4Lを使って溶接セルのセットアップパーツをプリントしていますが、一夜どころかたった数時間で完了するので、金属プレス部品が届く前にBroseの溶接エキスパートたちがロボットを事前にプログラムできるようになりました。新しいFast Modelレジンでは、これまでより短い時間で、求められるディテールや剛性を満たすことができています」

Brose North America シートプロトタイピングマネージャー、Matthias Schulz氏

OEMパートナーの中には、注文からわずか24時間以内に部品の納品を望むところもあります。Form 4Lの造形速度と品質は、Broseのアディティブチームがこのような厳しい納期に対応する上で重要な役割を果たしています。Broseにおける3Dプリント活用の全容については、以下からストーリーをお読みいただくか、オンデマンドのウェビナーをご視聴いただけます。

大型モデルの造形がたった数時間で

日々の業務を3Dプリンタに頼ることの多い人にとって、大型モデルのプリント、というとこれまでは生産性の低下を連想させるものでした。ヘルメットのプロトタイプのデザインをチェックするには、実際に誰かの頭の上に載せて確認する必要がありますし、e-bikeのバッテリーエンクロージャのフィット感をチェックするには、自転車のフレームにクリップで固定する必要があります。こういったプロトタイプを複数の部品に分けてプリントしたり、発泡スチロールを削って形を作ったり、機械加工したりすると、見た目や感触の違いで試作・検証の反復プロセスを遅らせる原因になります。

Form 4Lのパワフルなプリントエンジンと業界屈指の材料ライブラリがあれば、射出成形品に匹敵する外観や感触を実現する材料で、実寸大の部品をわずか数時間で製作できます。実製品用部品を製造する大規模メーカーの場合、設計を確定して金型を発注する前の機能テストや消費者テストの段階で、試作品を大量に作る必要があります。Form 4Lのサイズとスピード感があれば、3Dプリントの受託メーカーや機械加工場、射出成形業者に外注することなく、このような大量の試作品も社内で製作できます。

高速で大容量の3Dプリント能力により、企業はより多くのテストや消費者からのフィードバックの反映を行うことができ、結果としてよく研究・テスト・検証された良質な製品を世に送り出すことができます。

造形速度の比較:Radio Flyer シートプロトタイプ

| Form 4L | Form 3L | 大容量FDM 3Dプリンタ | |

|---|---|---|---|

| 造形時間 | 2時間37分 | 21時間6分 | 42時間3分 |

比較対象のプリンタ機種と造形設定:

- Form 4、Fast Modelレジン、積層ピッチ200ミクロン

- Form 3、Draftレジン、積層ピッチ200ミクロン

- Ultimaker S7、PLA、積層ピッチ100ミクロン、充填率20%

MicrosoftのAdvanced Prototyping Labは、大量生産も社内で実現

Microsoftは何十年もの間、技術製造界の頂点に君臨してきました。そんな同社が持つAdvanced Prototyping Lab(APL)では、想像しうる限りの製造技術がほぼすべて、所狭しと並んでいます。APLは、XboxやSurfaceタブレットなど、Microsoftが提供するあらゆる製品の注文に対応しています。

ラボの作業員の一人は最近、既存のForm 4プリンタの造形サイズを超えるタブレット筐体の製作依頼を受け、しかも短時間で仕上げる必要があったといいます。「これは、Form 4Lの前は製作が難しかったパーツです。時間がかかりすぎますし、3Dプリントは候補になり得ませんでした。試作・検証プロセスが遅延する原因になる可能性がありましたから」と、APLのプロトタイピング責任者のMark Honschke氏は言います。3DプリントチームがこのプロトタイプをForm 4Lで製作したところ、同日の午後には納品することができました。「4時間で造形できるのなら、色々と話が変わってきます」とHonschke氏は言います。

しかし、造形時間がすべてではありません。チームの生産性や効率に影響を与えるのは、事前準備や後処理にかかる時間も同じです。Form 4Lは、APLにおける光造形3Dプリントのワークフローを簡素化し、事前準備と後処理作業の両方を高速化することで、コンセプト製作から実際の納品までにかかる時間をさらに短縮しました。

Form 4Lの造形サイズなら、これまで2つの部品に分けて製作していたパーツも一度にプリントが可能になるほか、日中は急ぎのパーツ製作を主に行い、夜間に可能な限り多くのパーツを造形しておくこともできます。後処理工程でいうと、造形品とサポート材の接点であるタッチポイントが小さくなったことで、仕上げにかかる時間が短縮されました。

APCには、XboxからSurfaceタブレット、ヘッドセットなど、様々な機器の概念実証(PoC)用のアセンブリ製作依頼が頻繁に届きます。すべての部品が同時に製造されるわけではないため、そういう時は3Dプリントが実力を発揮します。「例えば回路基板は1週間後に届き、ミッドフレームは3週間後に届くというように、納期がバラバラなんです。ようやく届いたとしても安心できず、届いた回路基板の厚さが1/2ミリだけ厚かったためにケースのカバーが閉じない、なんていうこともあります。そういう時に、3Dプリントが役に立ちます。10個や20個どころではなく、50〜100個という数を造形していますよ」と、Honschke氏は言います。

最近では、XboxのミッドフレームのPoC依頼が50台分入りました。外注した内部コンポーネントに問題があったためです。「『50個作ることはできるが、完璧に綺麗にした状態にはできないよ』と前置きしておいたんです。ところが、Form 4Lはサポート材の取り外しが非常に簡単だったので、そこまで問題になりませんでした。そして、これまでなら1週間半かかっていたところ、満杯のプリント3回分を3日間で完了することができました。その時のプリントだけで、Form 4Lのコストはすでに元が取れてしまいました」とHonschke氏。

Form 4とForm 4Lの両機が社内に備わったことで、APCは新たなチャンスを手に入れました。これほどのスピードで高品質パーツを製作することができれば、大型のPoCパーツもより多く提供できるようになります。「Xboxは毎年1~2回、Surfaceは2~3回ほど、PoC用のプリントが必要になります。これをすべて社内で完結できるようになれば、セキュリティ的にも望ましいですし、早めに製作できれば課題の発見も早まります。Form 4とForm 4Lを活用する良いビジネスチャンスだと思います。このプリンタたちを担当してくれる作業員を選任でつける価値があると、証明できると思いますよ」とHonschke氏は言います。

確かな信頼性と使いやすさでより良いワークフローを実現

3Dプリントを使って設計期日に間に合わせる場合も、消費者向けの実製品用部品を製作する場合も、常に安心して任せられる高機能なツールが必要です。Formlabsの大容量光造形3Dプリンタは、ゼロから完全な再設計を遂げたことで、Form 4と同じ信頼性を維持しながら大型パーツを確実に製造できるようになりました。

Form 4Lで簡素化されたプリントエンジンは強力なレーザーユニット 4Lを1つだけ搭載し、造形量を増やすために複数のレーザーに頼らなければならないレーザー駆動型の光造形3Dプリンタよりもはるかに高速になっただけでなく、可動部品が少ないためにプリンタのメンテナンスも簡単でエラーが発生しにくくなっています。

わかりやすい二次硬化プロセスに加え、プリンタに付属する高品質な消耗品により毎回期待通りの造形品が出来上がり、消耗品の交換も最低限で長くお使いいただけます。Form 4Lの消耗品が消費者の負担を減らすことはあっても、増やすことはありません。Form 4Lのレジンタンクとレーザーユニットは、耐用期間に関する徹底的なテストを通過しました。Form 4Lで簡素化された高度な設計は、エラー発生の余地をはるかに少なくし、時間をかけてキャリブレーションしたり、造形中にプリンタを監視したりする必要がありません。

造形プロセスはハードウェアだけの問題ではないため、Formlabsの材料工学チームが各材料や造形設定で何百回もの造形を繰り返し、造形結果とパラメータを検証してきました。その結果、どの材料を使っても造形品質や表面品質、サポート材の除去の容易さ、そして機械特性は変わりません。

プロトタイピングや量産プロセスでは、ヘルメットが頭をどのように保護するか、ブレーキレバーが圧力に対してどのような反応をするかなど、パーツの機能性に重きが置かれるべきです。何年にもわたるエンジニアリング、研究、そして大容量SLA光造形プリンタのお客様の声に耳を傾けてきた結果、プリントを成功させるために色々な推測や試行錯誤が必要がなく、お客様がより価値の高い作業に時間を費やせるようなプリンタをお届けできることを、嬉しく思います。

Radio Flyer、SLA光造形による製作依頼が復活

SLSでプリントしたオリジナルのプロトタイプ(写真左)、SLA光造形でプリントし着色した「ロードショー」のプロトタイプ(中央)、実製品となるBubble Buddy Walker Wagon(写真右)。

100年以上にわたり子供たちとその家族から信頼され愛され続けてきたRadio Flyerは、National Toy Hall of Fameで殿堂入りを果たしたOriginal Little Red Wagon®という有名なおもちゃの製造を手がけるメーカーです。同社は常にポップカルチャーの最前線として、そして子供たちのクリスマスプレゼントの第一候補となる製品を手がける世界トップメーカーとして、ワゴンやスクーター、三輪車、ゴーカート、電動自転車など実際に乗って遊べるおもちゃやその他多くの画期的な製品を世に送り出してきました。

Radio Flyerの開発工程では3Dプリントが非常に重要な役割を担っており、設計エンジニアのAgostino LoBello氏は、Formlabs FuseシリーズのSLS 3Dプリンタを2台、Form 3LおよびForm 4L大容量SLA光造形プリンタを1台ずつ、FDMおよびPolyJetプリンタを運用しています。Form 4Lを導入する前、LoBello氏のもとには光造形による製作依頼はあまり届かず、設計チームもエンジニアリングチームもFuseシリーズによるSLSパーツを好んでいたと言います。しかしForm 4Lで造形を始めて数週間が経った頃、LoBello氏は大容量のSLA光造形プリンタによる同日の製作依頼が増えていることに気がつきました。

「Form 4Lはこれまでのギャップを埋める存在になったと思います。造形の信頼性や寸法精度の問題から、これまでは光造形はあまり使用していませんでした。しかし、今では精度の面でも造形の速さの点でも、Form 4Lによる造形品を依頼する人が確実にいることに気がつきました」とLoBello氏は言います。

SLA光造形の依頼が入るパーツの大半はRadio Flyerが「ロードショーモデル」と呼ぶもので、造形品にやすりがけと塗装を行い、射出成形に匹敵する表面仕上げが施された後、Target、Walmart、Amazonといったeコマースサイトの写真撮影に送られます。「ベンダーが製品を採用する前にレビューを行うためのもので、基本的には量産部品と見分けがつかないような仕上げが必要です。そのような場合には、SLA光造形を使います」とLoBello氏は言います。

このようにベンダーに送るためのパーツは、LoBello氏が抱える製作依頼リストのごく一部です。他の依頼はほとんどがFuseに送られていましたが、Form 4Lの登場でその状況が変わりました。

「大きな変化としてはやはりスピードの向上ですが、寸法精度も以前より向上しています。今は、最大造形サイズいっぱいのボックスも失敗せず造形できるようになりました。同じサイズをForm 3Lで造形した時は、ボックスと蓋がしっかり合わなかったんです。Form 4Lの前は、CNCルーターを使って加工してしまうか、SLSで複数部品を製作して組み合わせていました」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

Form 4Lのおかげで、LoBello氏は設計およびエンジニアリングチームからの要望をさらに受け入れる余裕ができたと言います。プリンタが中断することなく稼働し、かつてない造形速度を手に入れたことで、これまでより多くの依頼を処理できるようになったためです。RadioFlyerによるForm 4Lの活用事例については、以下から全文をお読みいただけます。

大きさと速さが増しても、変わらないこと

Form 4Lは、Microsoft、Radio Flyer、Broseといった様々なお客様のもとで、これまでより設計に忠実な実寸大パーツの造形を可能にし、試作・検証プロセスの高速化と大切な納期の厳守をサポートしてきた。

Form 4Lは、設計およびエンジニアリング工程における様々な「予想外」を可能な限り排除するべく開発されたツールです。設計レビューに間に合うだろうか、もう1回変更を反映できるだろうか、表面品質を高めるために金型が必要だろうか、といった心配は、もう要りません。

Form 4Lなら、どんなミーティングも、細部の形状の追加も、新しいことへの挑戦も、いつでも安心して取り組んでいただけます。Formlabsの光造形製品が信頼される理由は造形品質です。その品質はそのままに、Formlabsの材料の多様性がさらに拡大しました。SLA光造形プリントの素晴らしさが、すべてここに詰まっています。世界で最も速く、アクセスしやすく、使いやすい大容量光造形3Dプリンタで、生産性を高め、設計したモデルをソフトウェアから取り出し、現実のものとするまでのあらゆる不安を取り除きます。

大容量の光造形3Dプリントを、かつてないスピードで。いますぐForm 4Lの詳細をご確認ください。プリンタの詳細とお客様独自のワークフローにおけるニーズについては、お気軽にFormlabsまでお問い合わせください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。