太平洋のどこかで、今日もMaclean兄弟は歴史に刻まれる挑戦へと乗り出しています。しかし、9,000マイルの航海を全くの支援なしで乗り切るには、スピード・安全性・快適性を高めるためにボートを再設計する必要があります。そこで兄弟は、Form 4 3DプリンタとFormlabsの材料ライブラリに頼ることしました。

「海洋ローイングは比較的新しい競技なので、とても面白いです。海を漕いで渡った人は多くありませんし、イノベーションの余地が山ほどある。未解決の課題もまだまだ残っています」

エンジニア、Ewan Maclean氏

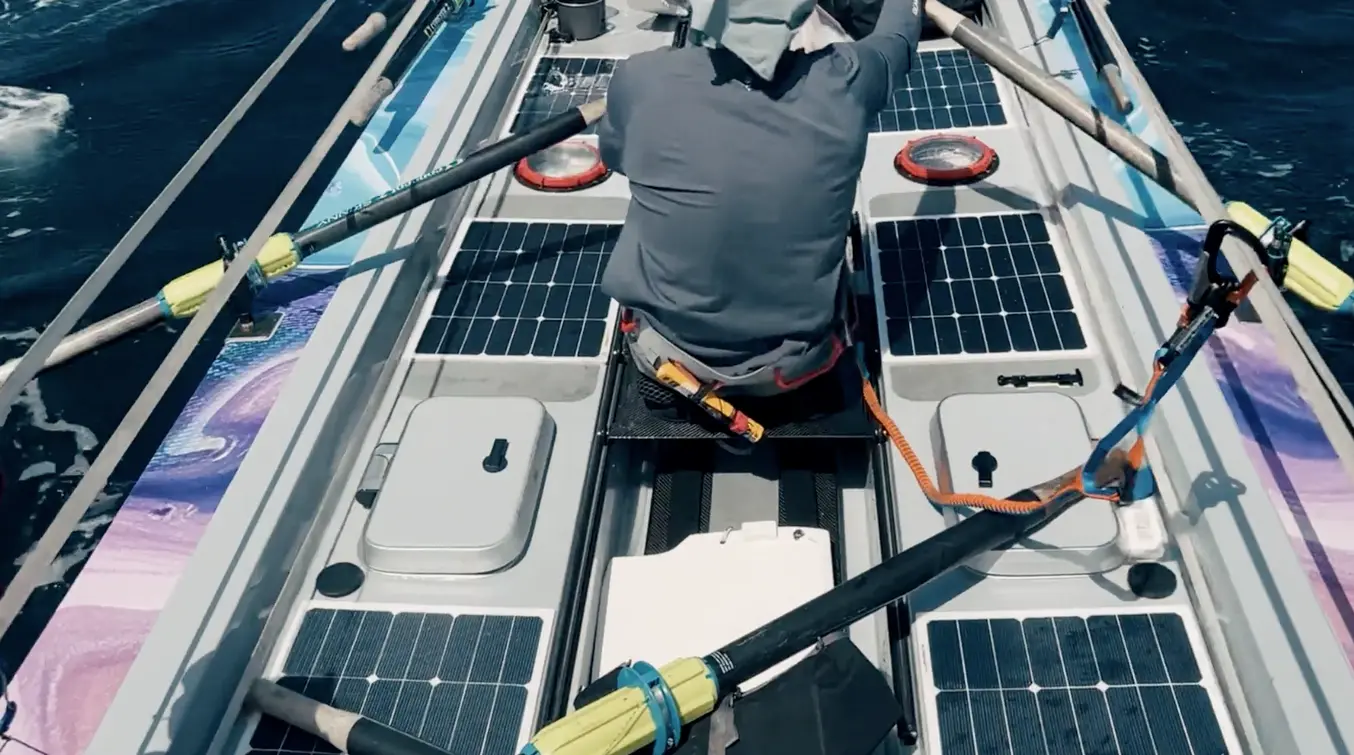

大西洋横断で複数の世界記録を打ち立てたEwan・Jamie・Lachlan Maclean兄弟は、クリーンウォータープロジェクトの資金を集めるため、今度は太平洋の横断に挑戦しています。DysonのエンジニアであるEwan氏は、大西洋を横断した時の教訓を踏まえ、使用するボート「ローズ・エミリー号」に搭載する約50点のカスタム部品を設計し、3Dプリントしました。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

Form 4でカスタマイズ

Maclean兄弟は、太平洋横断をより安全かつ快適に達成するためのアイデアを、日々書き留めています。仕事で10年にわたり3Dプリントを活用してきたエンジニアとして、Ewan氏は物が動く仕組み、そしてそれを最適化する方法に強い関心を持っています。

「海洋ローイングはマージナルゲインの競技です。どんな領域でも、一日の中でわずか数%でも効率を上げられれば、フラストレーションが減ります」

エンジニア、Ewan Maclean氏

複雑な形状・軽量化の必要性・厳しい日程を考慮すると、3Dプリントを活用してカスタムの実製品用部品を製作することが最も効率的でした。部品によっては製作の代替手段が溶接しかないものもありますが、それでは重量が大きくなりすぎ、最適な形状を作ることが難しくなります。Ewan氏はこれまでにもFormlabsの3Dプリンタを使用した経験があり、ローズ・エミリー号に必要な多様な部品の製作にはSLA光造形が最適だと確信していたと言います。

「Formlabsプリンタの素晴らしいところは、文字通り『箱から出してすぐに使える』ことです。設置が完了したら、簡単な手順に従ってレジンをセットすればすぐに造形が始まります。私たちにとってはとても扱いやすいです」

エンジニア、Ewan Maclean氏

Ewan氏は兄弟と練ったアイデアをもとにスケッチを起こし、3Dモデル化してから、Formlabsの無償造形準備ソフトウェアPreFormにファイルをアップロードしてプリントします。

「PreFormにファイルをアップロードしてプリンタへ送るだけでいいんです。それだけで、完成品が狙い通りの形状になり、他の部品ともしっかりフィットすると確信が持てます。プリント品質は素晴らしいの一言ですし、Formlabsのプリンタは文句なしで最高の製品です」

エンジニア、Ewan Maclean氏

強靭な材料

「一番驚かされたのは、新しいエンジニアリングレジンの進化を目の当たりにした時です。強度が非常に優れていて、量産パーツに見られるような強度ともさほど違いが見られません。

エンジニア、Ewan Maclean氏

ローズ・エミリー号の部品には、Tough 2000レジン、Durableレジン、Clearレジンの3種類のレジンを使用しました。Tough 2000レジンは高剛性で頑丈、風雨にさらされるようなボートの外装部品として使用します。Starlinkマウントのように、重要な洗浄システムを最適な角度で取り付けることが可能になります。Clearレジンは、柔軟かつ耐久性が必要なシリコン部品用の成形型の製作に使用しました。

「部品の強度と細部の表現が素晴らしいです。ほかの造形方式では、ここまで信頼できなかったと思います」

エンジニア、Ewan Maclean氏

小さな部品が大きな違いを生む

Ewan氏はローズ・エミリー号向けに40~50点の部品を設計・プリントしました。その中には、兄弟それぞれの体に合わせた人間工学的な部品や、既製品にはない新たな部品、そして船体の流体力学・空力曲線に合わせた複雑形状の部品などが含まれます。

Starlink用マウント

衛星通信を可能にするStarlinkは、電波をしっかりと受信し、かつ水が溜まらないように、非常に限られた場所に設置する必要があります。さらに、船尾に打ち寄せる波に耐え、塩分や紫外線に長期間さらされても耐えられる部品でなければなりません。

Jetboil用ジンバル

出発の12時間前、Jetboil(アウトドアで素早くお湯を沸かすための調理器具)でお湯を沸かしている間に水平を保つためのジンバルを駆け込みでプリントしました。

着脱式ベッド

3Dプリント製コネクタとカーボンポールから成るベッドを船尾側に設置し、休憩をとるクルーが、暑くて狭いキャビンではなくここで体を伸ばして眠れるようにしました。

人間工学に基づくシート

海上での長期生活では、大臀筋などの筋量が落ち、漕ぐ時に座る座席がどんどん不快になっていきます。そこで自分たちの身体形状の型を取り、3Dスキャンして成形型を作り、個人に合わせたカスタムシートをシリコンで成形しました。

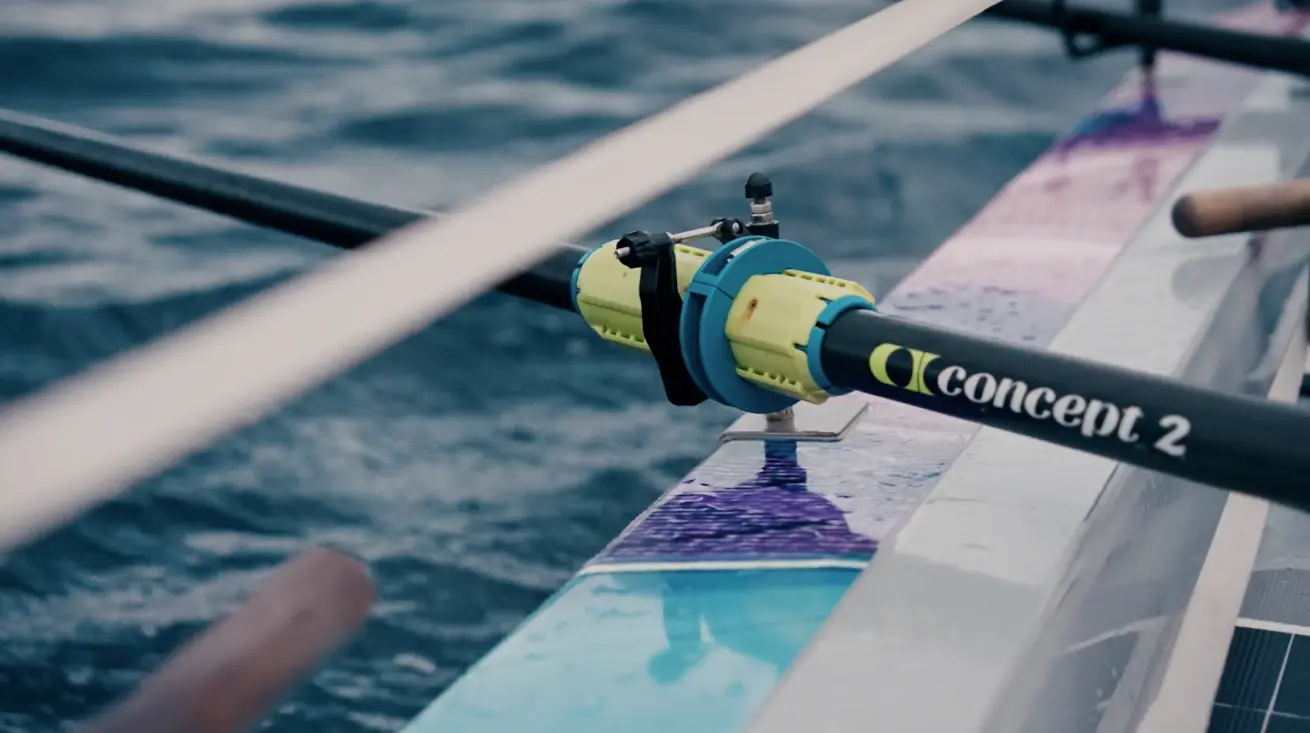

オールホルダー

オールホルダーがあれば、手を離してもオールが他の漕手の妨げになりません。

太平洋横断、本当の試練はここから

「プリンタから出てきた部品をそのまま現場に持ち込めます。部品の品質テストとして、海を横断すること以上に過酷なものはそうありません。部品は、塩分・天候・紫外線・繰り返しの使用、という厳しい環境下で120日間も耐える必要があります」

エンジニア、Ewan Maclean氏

現在、太平洋を横断中のMaclean兄弟は、過酷な条件下で彼ら自身もボートも試練に晒されています。兄弟にとっても、ボートにとっても、海は試練そのものです。太陽、海水、塩、嵐、風雨…あらゆる困難が襲いかかります。

マダガスカルのクリーンウォータープロジェクトのために100万ポンドの寄付を集めることを目標に太平洋に挑むMaclean兄弟の軌跡は、ライブトラッキングや最新情報から追うことができます。

お客様独自の用途に合わせたカスタム部品のプリントには、Form 4の製品情報をご確認いただくか、Formlabsまでお気軽にお問い合わせください。