Eatonのニューヨーク州オリーン工場は、FormlabsのFuseシリーズ導入からわずか1年ほどで運用コストの大幅削減と従来のデルリン切削による治具の90%置き換えに成功し、現場の対応力と生産効率を大きく向上させました。

「FuseシステムのROIは約9か月と見込んでいましたが、実際は約6か月で投資を回収できました」

Eatonオリーン工場 シニア製造エンジニア、TJ Zurrel氏

製造現場でいう「シングルピースフロー」には、非常に多くの変動要素が絡み合います。オリーン工場では、毎日15,000個もの金属酸化物バリスタ(MOV)がこのシングルピースフローを通過します。原料は圧縮、塗装、研磨、溶接、検査を経て、最終的に電柱や変電設備向けのサージアレスタとして組み立てられます。

多数の機械やロボット、可動部が稼働しているため、オリーン工場では常に治具や固定具、エンドオブアームツール(EOAT)、自動化補助具、交換部品などといった多様な治具を必要としています。これら治具は生産工程に不可欠であるものの、従来の方法では製作から納品までの期間が長く加工コストも高額、形状も重々しく扱いづらいといった課題がありました。

Formlabsは今回、オリーン工場のシニア製造エンジニア TJ・Zurell氏と、Eaton Additive Manufacturing Center of Excellence(AMCoE)にお話を伺い、SLS 3Dプリントによってどのようにコスト削減、高効率化、現場の創意工夫と合意形成の促進、さらにはサプライチェーン強化を進めているのかを探りました。

インダストリー4.0に向けたハブ&スポーク型アプローチ

Eatonは35か国・209の製造拠点、約9万3千人の従業員を擁し、常に新しい手法・プロセス・製品を開発し続けています。製造業界およびその他業界のデジタル化を促進するインダストリー4.0の実装戦略として、Eatonは3Dプリントを活用したアセンブリラインの問題解決、作業員の安全性改善、生産性向上、コスト削減などを掲げています。

AMCoEは2016年、Eatonの航空宇宙部門に特化した3Dプリント研究プロジェクトとして設立されました。現在は、Eatonの209拠点向けに3Dプリントの知識を共有するハブ&リソースセンターとして機能しています。AMCoEのアディティブマニュファクチャリング・アプリケーションマネージャーを務めるKathleen Chou氏は、「AMCoEは各製造拠点で発生する課題に対して支援する拠点のひとつ」と言います。

AMCoEは、製品カタログが大幅に異なる209拠点を支援しているため、直面する課題は複雑になる。例えばサージアレスタを生産するEatonオリーン工場は、航空宇宙部門向けの生産を担う工場とはまったく異なるワークフローで動いている。

AMCoEは、各工場の業務内容を理解したうえで、最適なアディティブツールを提案する必要がある。一方向からの提案だけでなく、現場から生まれた3Dプリントの解決策を、AMCoEが同様のワークフローや設備を持つ他の拠点に共有するという双方向の関係性も築かれている。

Eatonのインダストリー4.0 グローバル・アディティブマニュファクチャリング戦略マネージャーであるCameron Peahl氏は、社内の各部門のリーダーで構成されるグローバル監督委員会を統括し、各拠点が可能な限り最良の技術と最新知識にアクセスできるよう取り組んでいます。「Eatonは製造拠点も製品ポートフォリオも多様なため、アディティブマニュファクチャリングの実践には非常に魅力的な環境です。ただしその分解決しなければならないことも多く、高い集中力が必要です」とPeahl氏。

写真の金属酸化物バリスタ(MOV)は、Eatonオリーン工場を含む米国内3工場でのみ製造されている。1日あたり15,000個のMOVを生産するオリーン工場では、効率・生産性・スループットが最重要となる。

MOVは圧縮、塗装、研磨、検査、仕上げを経てサージアレスタに組み立てられ、一般住宅の外にある電柱から世界の空港交通を管理する空港に至るまで、あらゆる電力インフラを保護する。

3Dプリント業界の進化は速く、ほぼ毎日のように新しい材料・プリンタ・用途が登場しています。Eatonのグローバルカウンシルは、各拠点の評価や統合に関する負担を軽減し、拠点ごとに独自のワークフローに集中できるよう促すことを目的として設立されました。「全拠点が最適なものを選択して投資し、成長していけるよう、様々な方式に対応した標準ポートフォリオを策定しました」とPeahl氏は言います。

グローバルカウンシルの標準を満たすために、AMCoEは新技術を厳格に評価し、各拠点への適合性を判断します。「システムを適切に審査するには通常6〜9か月かかります。審査の中で重視するのは、使いやすさ・信頼性・再現性です」とPeahl氏。

統合の容易性:AMCoEにFormlabsを導入

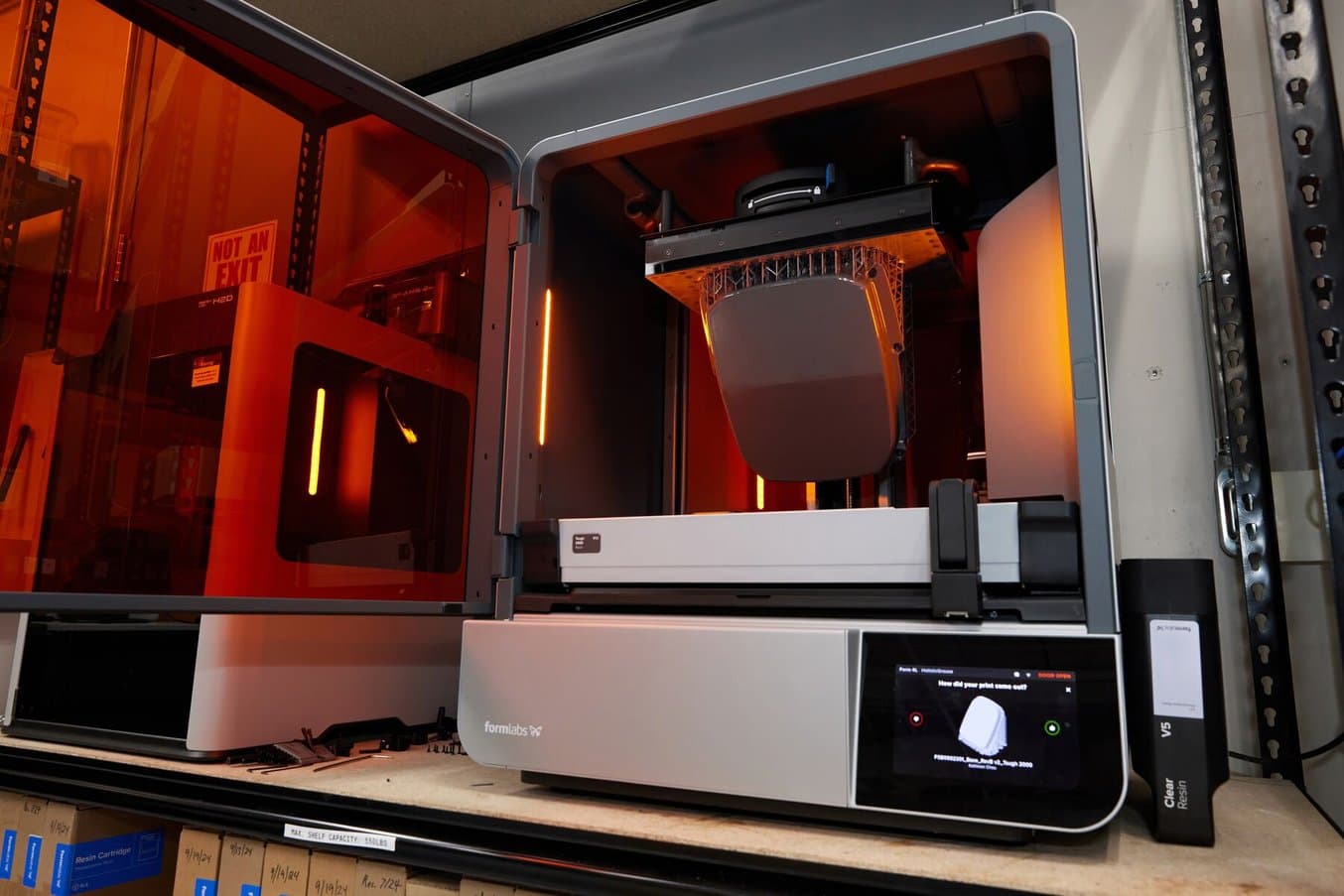

AMCoEに導入されたFuse 1+ 30WとFuse Siftは、設置面積が小さく扱いやすいため手狭な作業室にも容易に統合が可能。技術者全員がすぐに操作方法を習得することができた。

写真のヘルメットクリップは、電圧警告モニターの装着に不満を抱いていた従業員の要望をもとに生まれたもの。カスタム設計のハードハット用クリップをSLS 3Dプリントしたことで解決。新しいクリップは、邪魔にならない位置にモニターを保持しつつ、安全確保の役割も果たす。

生産現場では、機器の設定調整に費やす時間は生産時間の損失に直接的につながります。国内メーカーの生産性向上が求められる中、3Dプリンタには極めて高い信頼性とシンプルな操作性が求められます。「私たちは信頼して使用できる産業機を求めています。サービスチームの電話を待つ時間も、設定をいじる時間もありません。必要なときに必要なものをプリントできることが絶対条件で、マシンが床に置かれたまま動かない時間は、私たちにとってはお金と機会の損失です」とPeahl氏は言います。

SLA光造形とForm 4による革新的進化

2021年、AMCoEチームは複数のSLA光造形プリンタを評価しましたが、使いやすさ・信頼性・再現性の3つの要件をすべて満たすメーカーは見つかりませんでした。

「その頃にFormlabsを試し、即座に使いやすさが違うことを実感しました」とPeahl氏。Form 3世代を導入してFormlabs SLA光造形プリンタのワークフローを標準化したEatonチームは、2024年にはForm 4およびForm 4Lへとアップグレードしました。

「Form 4にアップグレードしたときは、本当に技術が一段階進化したと感じました。品質や寸法精度の観点から魅力的だったプロセスが、突然、驚くほどのスピードで実行できるようになったのです。つまり今では、使いやすさ・効率・精度・信頼性をすべて兼ね備えたプロセスになっています」

Global Industry 4.0 アディティブマニュファクチャリング戦略マネージャー、Cameron Peahl氏

Formlabs Form 4Lの信頼性と造形サイズは、AMCoEの業務に欠かせない存在となっている。「大型造形が可能なことが非常に重要です。部品点数が少なくても、Form 4Lのスピードと最大造形サイズのおかげでより迅速に処理できます」とChou氏は言う。

AMCoEは、各製造拠点の知見を蓄積したハブ/リソースセンターとして、テスト部品の提供、機器評価、新技術の統合計画を支援している。

FormlabsのSLA光造形プリンタを初めて評価してから数年が経つ今、Form 4とForm 4Lは、生産・組立ライン向けに高精度部品を求める現場へとEatonが推奨する機種になっています。射出成形プラスチック部品の交換部品が必要になった場合には、AMCoEがわずか数ドルのコストで1週間以内にプリントして拠点向けに出荷します。巨大設備の交換部品の場合、OEM製の射出成形品を待たなければならないことがありますが、こうした専用部品は納品までに数か月かかることがあります。3Dプリントは、こうした一点物の部品も迅速かつ低コストに製作し、代替品としての提供を可能にしています。

「サブミクロン級の精度、優れた表面品質、高い再現性を持った治具や成形型が必要だと言われれば、すぐに『SLA光造形の出番だな』と考えます」とPeahl氏は言います。

AMCoEがFormlabsのSLA光造形プリンタを推奨する理由の一つは、材料の多様性にあります。拠点では、クーラントや絶縁材、コーティング液など、さまざまな化学物質を異なる温度・環境で扱うからです。1つのシステムで幅広い材料が利用できる点が、日々新しい要件が発生する現場で非常に重宝されています。

「SLA光造形は、硬度・強度・剛性・耐熱性などの面でユニークな材料特性を提供してくれます。私たちが気に入っているレジンの一つは、Formlabs Colorレジンです。カスタムカラーや特定の色で造形が必要な場合、他の方式では難しい、実際の色に近いカラーで試作できます」とPeahl氏。

ケーススタディ:SLA光造形によるカバー部品

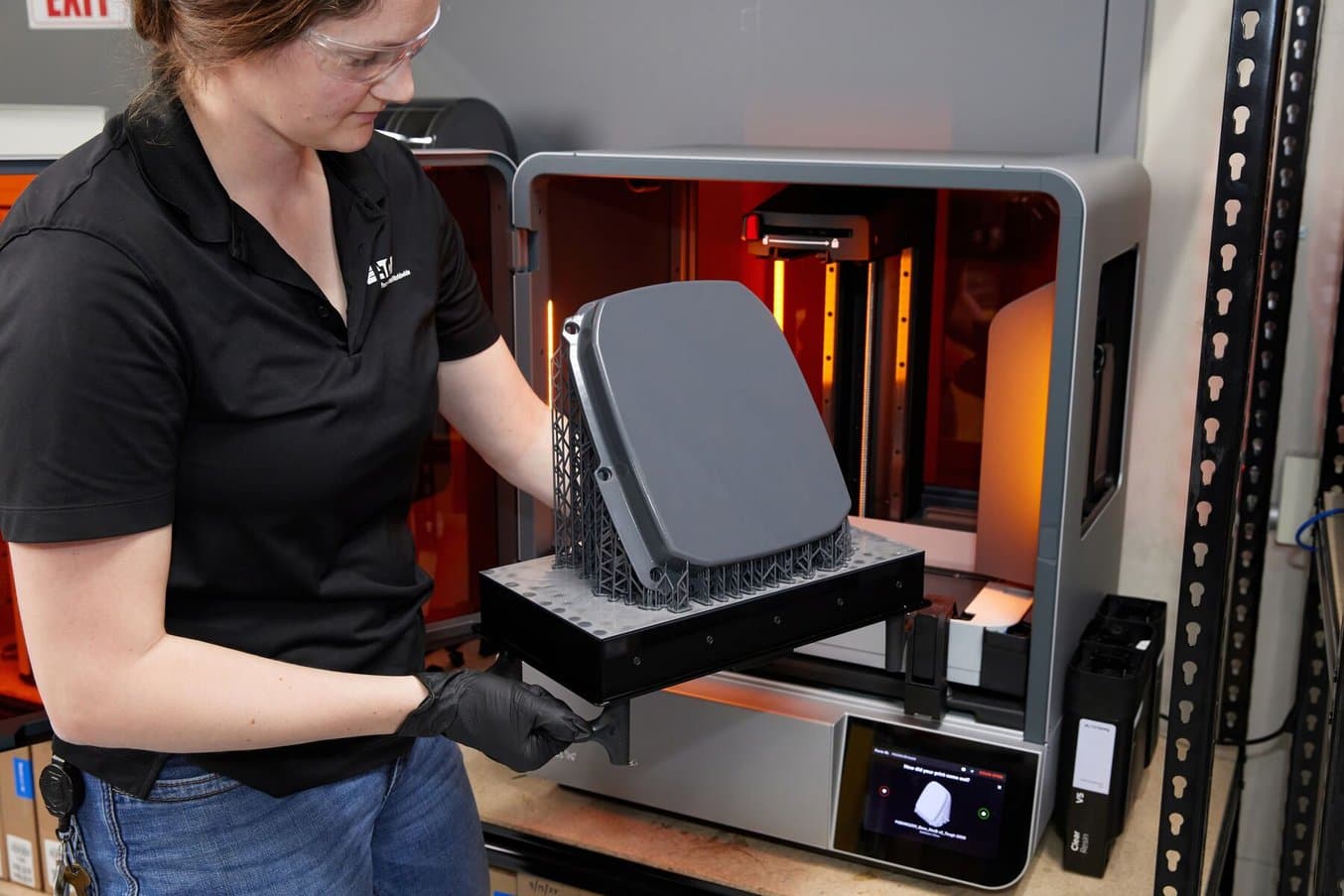

写真のカバー部品は、AMCoEがTough 2000レジンを用い、湿気と熱にさらされるアセンブリ向けにForm 4Lで造形したもの。

製品設計チームから、機能試験に用いるアセンブリ用カバーの製作依頼がChou氏のもとに届きました。外注では納品までに数週間〜数か月を要し、耐湿性・寸法精度・耐久性の要件も高く、FDMプリンタで作るにはサイズが大きすぎました。Chou氏は設計を確定した後、Form 4LとTough 2000レジンの組み合わせで、頑丈で防水性を備えたカバー部品を短納期で完成させることができました。「水にさらされても問題なく使え、アセンブリ全体を保護できる堅牢なカバーが必要でした。このカバーは、Form 4Lの造形サイズと材料特性を最大限に活かした良い例です」とChou氏は言います。

Eatonの製造現場でFuseシリーズが活躍

Fuse Blastの導入で生産治具のオンデマンド製作がさらに容易。パウダー除去にかかる時間が80%短縮し、Zurell氏らエンジニアはプロセス評価や3Dプリント部品による効率改善の検討により多くの時間を割けるようになった。

このテスターカップには、MOVのサイズや品番を示す繊細なデボス加工が施されている。Fuse Blastならハンズフリーで完全にパウダー除去が可能。

EatonのAMCoEは、Formlabs Fuseシステムを採用する以前から、SLS(粉末焼結積層造形)方式を長年活用していました。「SLSには、サポート材が不要で後処理が容易、幾何公差にも優れ、ナイロンなどのエンジニアリンググレードの材料が使用できるなど、多くの利点があります。プロトタイピングや、高剛性が求められる治具の製作に非常に有利です」とChou氏。

以前導入していたSLSプリンタは、価格が50万ドル近い大型の産業機で、ワークフローも複雑で専任のオペレーターと手厚い技術サポートが必要でした。これらは訓練を受けたAMCoEのスタッフが運用していましたが、拠点向けに推奨できるような調整不要で扱いやすく信頼できる機器とは言い難い物でした。「こういった機器は、作業場が汚れやすく、大型で取り扱いが煩雑、そして非常に高価なことが問題でした」とPeahl氏は言います。

サポートレスでの造形が可能でエンジニアリング材料を使用できるというSLSのメリット維持しつつ、各拠点でも操作性と信頼性を備えたプリンタを必要としていたAMCoEは、2022年、Fuseを導入して本格的な評価を開始しました。

「Fuseの魅力は、導入しやすい価格帯にあります。造形サイズも工場の一般的なニーズに適しており、フットプリントとコストのバランスを考えれば、多くの拠点で導入が現実的です。さらに、それを支えるエコシステムとユーザビリティは、SLS分野における大きな革新となりました。」

Global Industry 4.0 アディティブマニュファクチャリング戦略マネージャー、Cameron Peahl氏

生産におけるSLSの優位性:各工場の回復性が向上

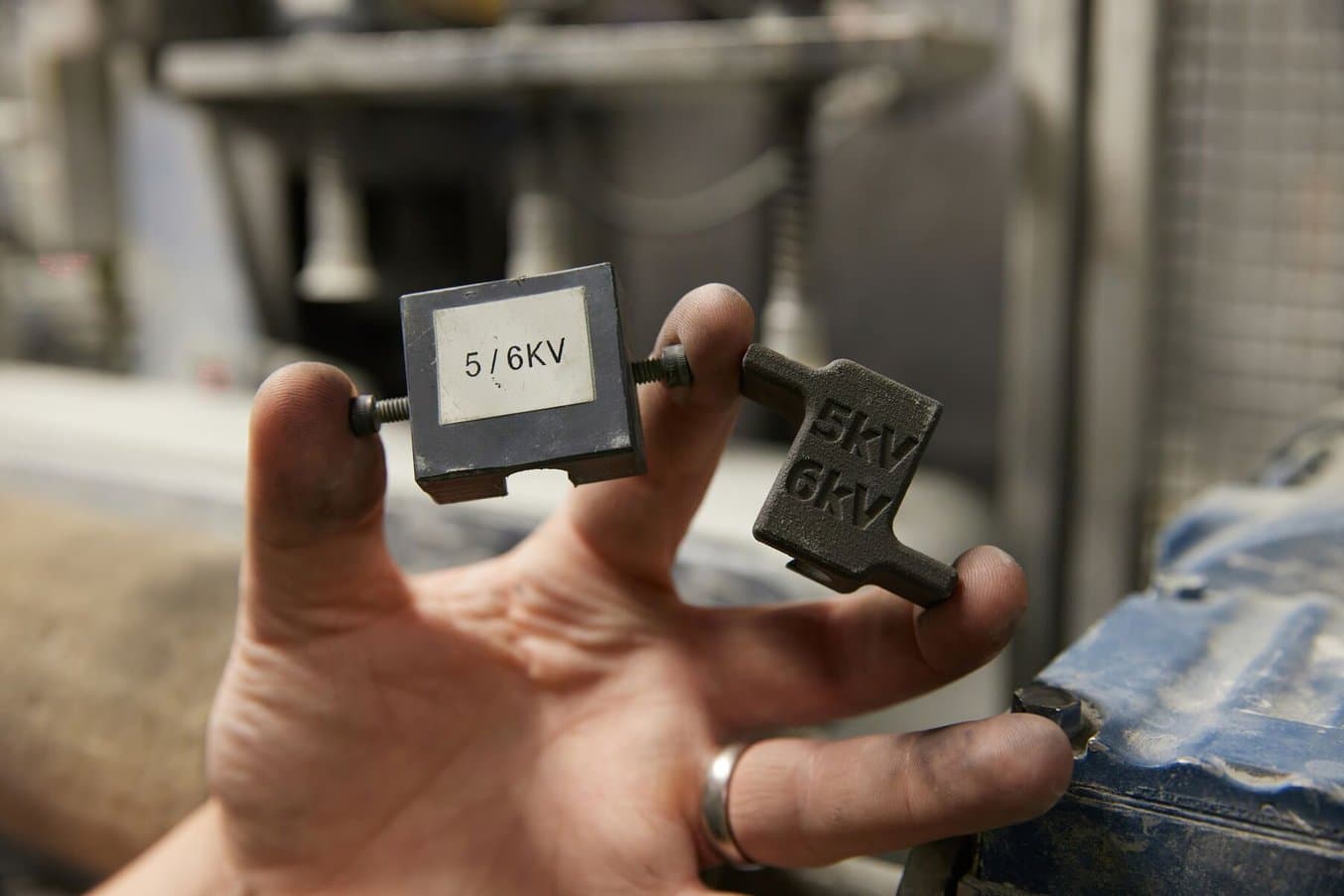

写真のスピンドルリングは、塗装工程でMOVを保持するエンドオブアームツールの周りに装着される。さまざまなサイズのMOVに対応するため複数のサイズがあり、交換が容易でなければならない。

従来はデルリンを加工していたが(左、白色)、現在はNylon 12パウダー(グレー、右)でより高速かつ低コストで造形。品番や識別マークなども追加されている。

Fuse 1+ 30W、Fuse Sift、Fuse BlastからなるFuseシリーズのエコシステムを評価した結果、AMCoEは現場で複雑な治具を迅速・低コストに作れるソリューションとして推奨し始めました。「工場のような産業環境で得られるアディティブマニュファクチャリングのメリットは、そのスピード、回復性、そしてクリエイティビティです」とPeahl氏。

製造業において、ダウンタイムは最大の敵です。シングルピースフロー内で50台もの大型機械が連携するため、わずかな不具合や遅延でも全体の生産量に大きな影響を及ぼします。「何かが止まれば、部品の交換を手伝ってくれるインテグレーターの到着を待つか、部品を外注加工に出すしかありません。時には、新しい部品が届くまでに8〜12週間のダウンタイムを要することもあります。そうなると工場にとっては致命的です」とPeahl氏は言います。

ダウンタイムを抑える新しく効率的な方法を見つけることは、現場の重要な責務です。SLSを活用したオンデマンド製造を理解したことで、現場チームは新たなことに挑戦し、代替策を提案し、日々の非効率に気づくようになりました。オリーン工場でFuseシリーズを広く利用可能にしたことで、新しいアイデアや効率的な工程が次々に実装されています。

エンジニアがより創造的に取り組めるようになりました。今では数時間で新しい治具や補助具、グリッパを試作・検証できます。エンジニアたちがこれまでの領域から一歩踏み出してイノベーションを追求し、工場の継続的な改善を後押ししてくれています」

Global Industry 4.0 アディティブマニュファクチャリング戦略マネージャー、Cameron Peahl氏

ケーススタディ:オリーン工場で消耗品をSLS生産

現在、Fuseシリーズで数千点の部品をプリントしているオリーン工場ですが、そもそもエンジニアたちが3Dプリントに触れるようになったのは自宅のデスクトップFDMプリンタがきっかけでした。「私たちは皆、それぞれの趣味があり、家では小型プリンタを使っています。初期試作には今でもFDMを好んで使いますが、『何個作るか』『どれくらい頻繁に必要か』を常に考えるようにしています。年に一度以上必要ならSLSに回します」とZurell氏は言います。

ステップ1:プレス工程のスプリングプランジャー

大型の圧縮機が原料のパウダーを円筒形のMOVにし、エクストリケーターが部品を掴んでベルトコンベヤーに引き戻す。スプリング・プランジャーは、異なるサイズの MOV 用にエクストリケーターの高さをプリセットする。

以前はナイロン(左)を加工し、ネジで複数の部品をアセンブリしていたが、今ではSLSで3Dプリントした単一ピースに識別記号をデボス加工で刻んでいる。この新しい部品により、オペレーターによるプログラム変更がこれまでより簡単かつ迅速になった。

MOVの製造工程の最初のステップは、原料の粉末を円筒形にプレス成形することです。プレス後、エキストラクターが部品を掴み、シングルピースフロー工程の次のステップへ搬送します。スプリングプランジャーは、エキストラクターのアームが動作する高さをサイズごとにプリセットする部品で、以前はナイロンを切削して作り、適用するプリセットをラベルとして印刷してテープで貼り付けていました。現在は、スナップフィットが容易な構造に設計され、プリセットも部品本体にデボス加工で刻まれているためテープでの貼り付けが不要です。「こうした部品は紛失や摩耗が起こりがちです。3Dプリントなら一晩で交換でき、1週間も納品を待つ必要がありません。従来の切削品は金具の調整が必要で手間でしたが、これはシャフトに差し込んで所定位置に回すだけで済みます」とZurell氏は言います。

ステップ2:ガラスカラーリング用スクレーパー

ガラス・カラーリングの際、この金属リング(マスク)に塗装が重なっていきますが、それが部品に付着しないようクリーニングが必要です。リングスクレーパーは、そうした塗装の蓄積を防ぐために使用されます。

以前はナイロン(左)を加工し、ネジで複数の部品をアセンブリしていたが、今ではSLSで3Dプリントした単一ピースに識別記号をデボス加工で刻んでいる。この新しい部品により、オペレーターによるプログラム変更がこれまでより簡単かつ迅速になった。

摩耗が早い生産用消耗品は、Fuseシリーズでバッチプリントして常に予備部品を確保しています。在庫が減ったときは、SLSで他の部品をプリントする際の空きスペースにスクレーパーパーツを追加して製作できるため、外注による加工や発注、待機の手間がかかりません。「大量の製品を処理するのでどうしても摩耗が早く、生産消耗品の重要性が高まります」とZurell氏。

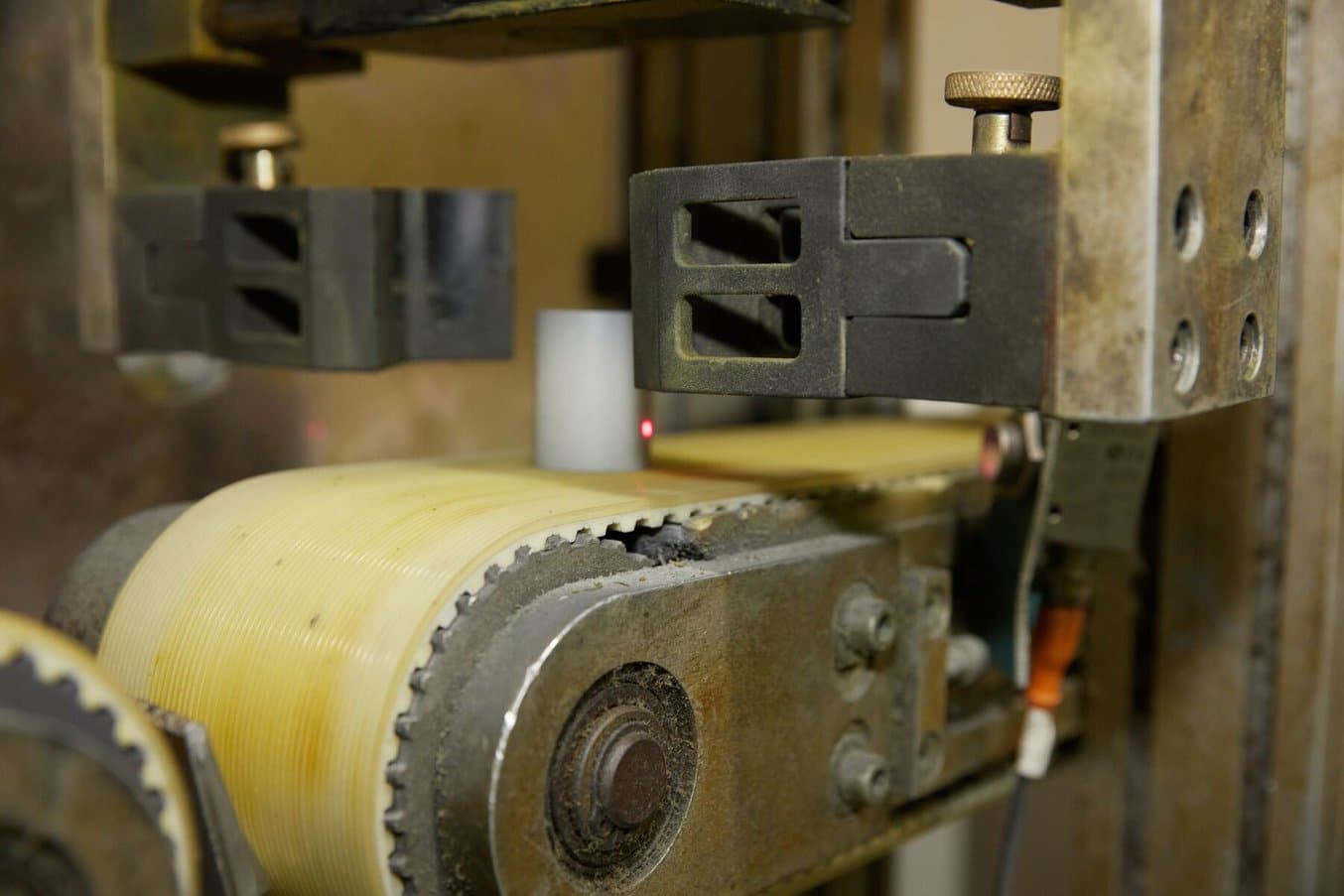

ステップ3(流通クラス):Vブロックホルダーの研磨

このVブロックは、MOVの平行研磨工程でワークを保持する。本体はブロンズ合金の切削品だが、MOVサイズに応じて交換可能な柔らかいグリップパッドが上部に取り付けられている。

以前はスチールインサート付きの鋳造ウレタン品を使用しており、紛失・破損時の即時調達が困難だった。現在はFuseシリーズでTPUカバー(黄色)付きで設計・量産プリントし、交換やサイズ識別を容易にしている。

研磨工程では精度が最優先です。MOVを研磨機に通す間、保持面は常に直角を維持する必要があります。直角が崩れると後工程で公差問題が生じ、最終的なアレスタの性能に影響するためです。「側面の平行度公差を0.08mm未満に確実に維持するようにしていますが、SLSで作る部品は、直角度と平行度の確保に非常に有効です」とZurell氏は言います。

SLSの導入以前は、切削部品とオーバーモールドで成形したウレタン部品を組み合わせて使用していましたが、ウレタン成形パッドは1枚あたり45ドルでした。Fuseシリーズでプリントすれば、これらのアセンブリは1点あたりわずか4ドルに抑えられます。

「消費量は多くありませんが、年間約6,000ドルのコスト削減になります」

Eatonオリーン工場 シニア製造エンジニア、TJ Zurrel氏

ステップ3(ステーションクラス):SLS製フリッパーアームによる研磨

フリッパーアームは、ステーションクラスの大型MOVをピックアップし、研削工程中に冷却剤にさらしながら移動させる。グリップ性を高めるため、SLSの部品にはFDMで3DプリントしたTPU(ネオンイエロー)がはめ込まれている。

以前はデルリン切削品にゴムバンドを巻き付けてグリップ性を確保していたが、現在使用中のものは設計が改善されている。Nylon 12パウダーを使ったSLSプリント品は、このような用途で必須となる強度と耐薬品性・耐クーラント性を兼ね備える。

発電所や空港の外周に設置される大型MOVには、専用の研磨機と工程が必要です。SLS製のヘリサートとTPUパッドのついたVブロックの代わりに、ここではTPUのヘリサートでグリップ性を向上させたSLS製のフリッパーアームを使用します。以前はデルリンを加工し、ゴムバンドを巻きつけることでグリップ性を高めていました。

ステップ4(流通クラス):トランスファーステーション

新しいセンタリング装置では、交換可能なトップパーツが組み込まれたメインベースはそのままの状態を保つ。SLSパーツは、再設計によって材料の使用量や強度、プリント効率が最適化されている。

従来のセンタリングブロック(白いデルリンをソリッドなアルミベースに貼り付けたもの、左)は重く不格好で、短納期の加工が難しく価格も高額だった。

シングルピースフローの段階ごとに、MOVは異なる速度・間隔で流れる必要があります。工程間の受け渡しを円滑にするため、トランスファーステーションでコンベヤー上のMOV間隔を再配置します。ロボット式リフターが各MOVを持ち上げ、次のコンベヤーに新しい間隔で配置します。

従来の再センタリング装置は大型で重く、デルリン切削のため取り回しが悪いものでした。SLS導入当初は1:1の代替品をプリントしていましたが、SLSの設計自由度を活かし、軽量で交換が容易、かつ使用材料を削減できる設計に進化させました。

「3Dプリントを組み込み始めたばかりの頃は、切削によるナイロン部品を単純に置換するだけでしたが、今では『加工しやすさ』に縛られない設計改良を考えられるようになりました。その結果、新しく洗練された多くのデザインが生まれました」とZurell氏は言います。

Eatonオリーン工場 シニア製造エンジニア、TJ Zurrel氏

ステップ4(ステーションクラス):トランスファーステーション

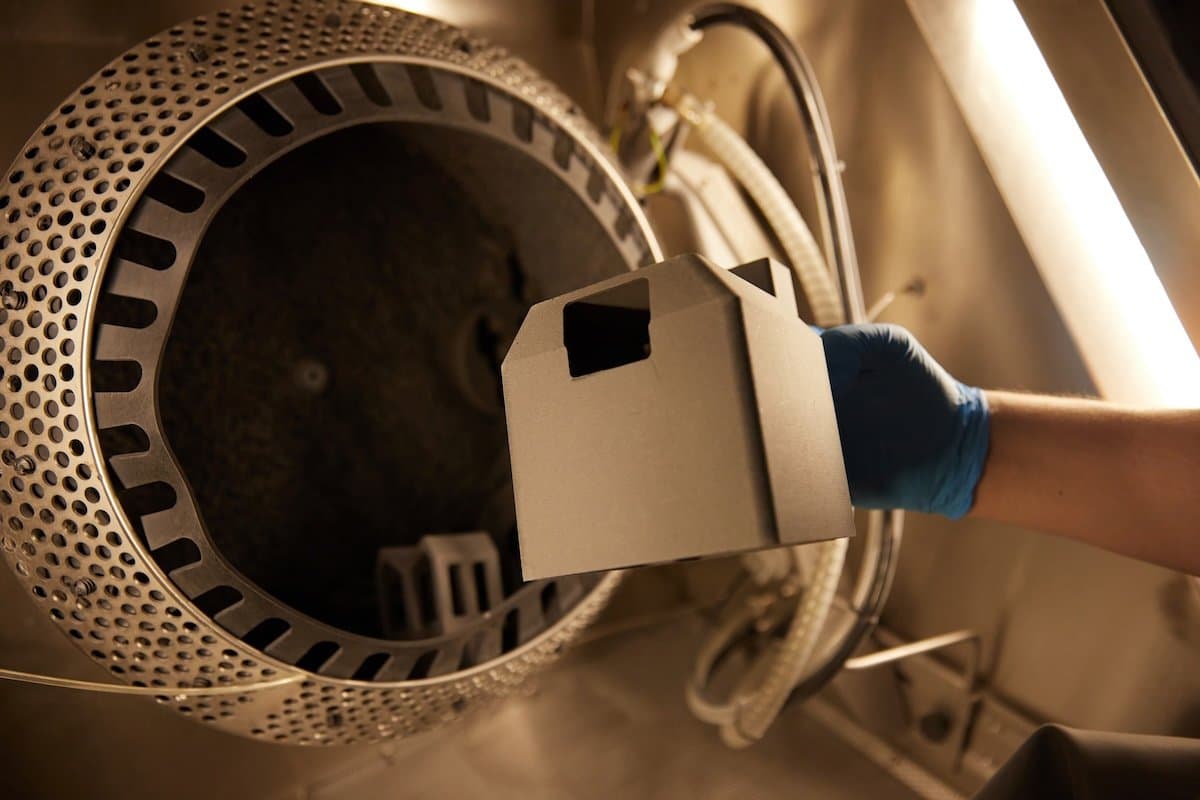

写真のカバーは、ロボットアームでメタライザーに移動する際にMOVを保持し、金属コンベヤーがMOV表面を傷つけたり金属が付着するのを防ぐ。

このロボット用エンドオブアームツール(EOAT)は、メタライジングステーションに入るMOVをベルトコンベアからピックアップし、別のベルトコンベアへ移動させる。EOATは摩耗するため、Fuseシリーズでまとめてプリントすることで交換部品を最も簡単かつ安価に製造できる。

SLS部品は、実製品用部品や機械の摩耗防止、または摩耗した部品の置換として優れた役割を果たします。研磨後の超音波洗浄からメタライザーへ移る段階では、ロボットアームがMOVを持ち上げて別のコンベヤーに乗せ替えます。カバーは金属コンベヤーによる傷や金属の付着を防ぎ、「フィンガー」タイプのEOATは多様なMOVサイズに合うよう設計されており、摩耗した場合も容易に交換できます。

「ロボットはかなり標準化されていて、自社製品に合わせてパーソナライズする時はアディティブマニュファクチャリングが製品とロボットをつなぐ架け橋になってくれます」とZurell氏は言います。

Eatonオリーン工場 シニア製造エンジニア、TJ Zurrel氏

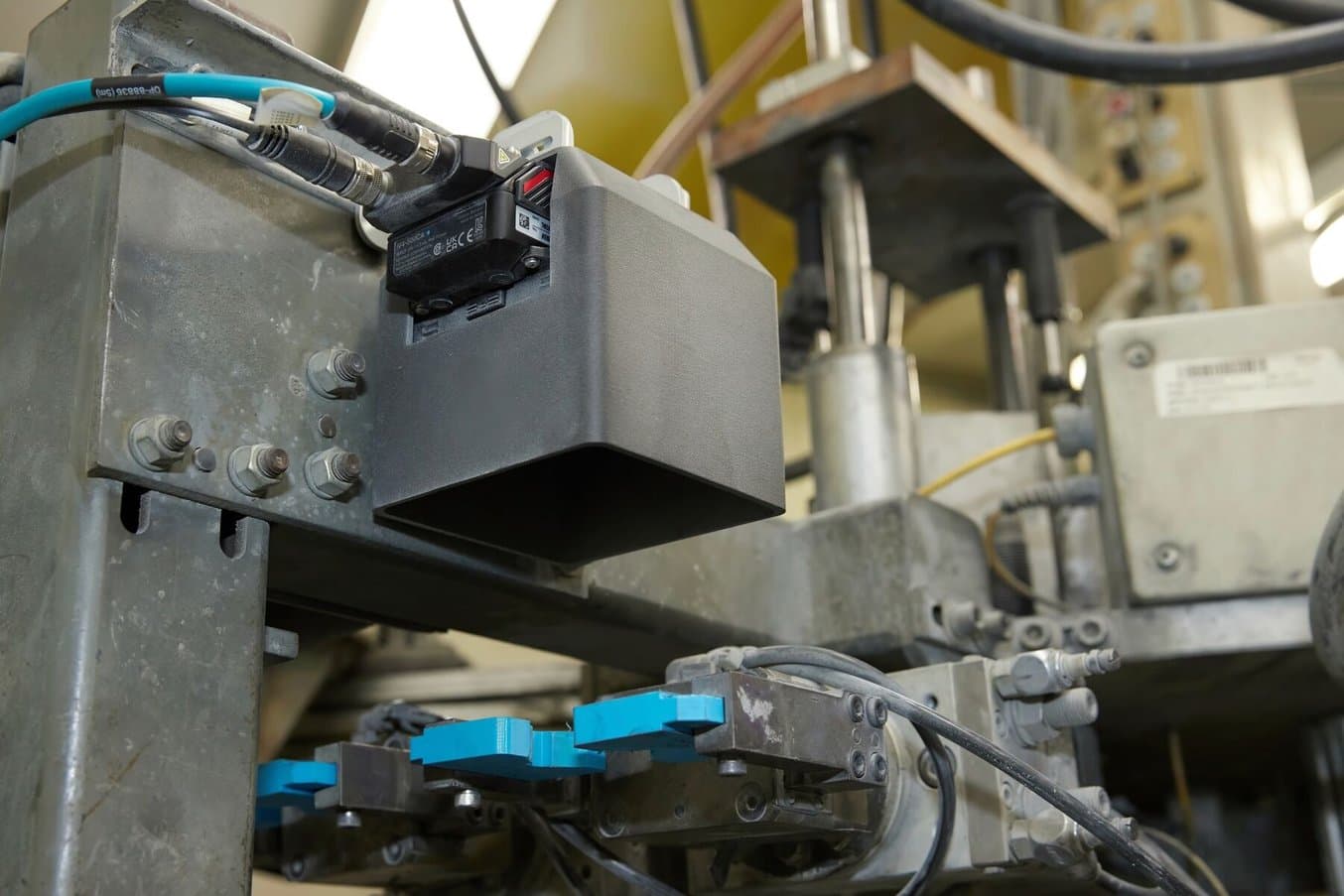

ステップ5:AIカメラ付きメタライザー

このカメラカバーは、高価でデリケートなAIカメラを過剰な環境光から保護するために、Eatonオリーン工場が特別に開発したもの。これにより、品質チェック時に前面にあるMOVへのフォーカスを容易にする。

オリーン工場ではSLSをオンデマンドで使えるため、設計検討・フィット確認・翌日設置までをスムーズに行える。中空構造のカメラカバーは、Fuseのビルドチャンバー内で他の小型部品を入れ子にして造形できるため、プリント効率が高まる。

MOVは研磨後に溶接工程へと進み、各平面にアルミニウムのアークスプレーが施され、端部が錫メッキ処理されます。ロボット溶接室では、AIカメラが各部品を検査して異常の有無を確認します。溶接時の迷光や光のばらつきが画質に影響するため、カメラを物理的に保護しつつ画質を安定させるカスタムハウジングを製作しました。

「以前は検査する方法がなく、問題が目に見えるまでに約70個の不良品が溜まっていました。現在はカメラシステムでそれを5個までに抑え、ラインが自動停止して不良品が大量に発生するのを防ぐことができます。SLSのおかげで、このソリューションを迅速に実装することができました」とZurell氏。

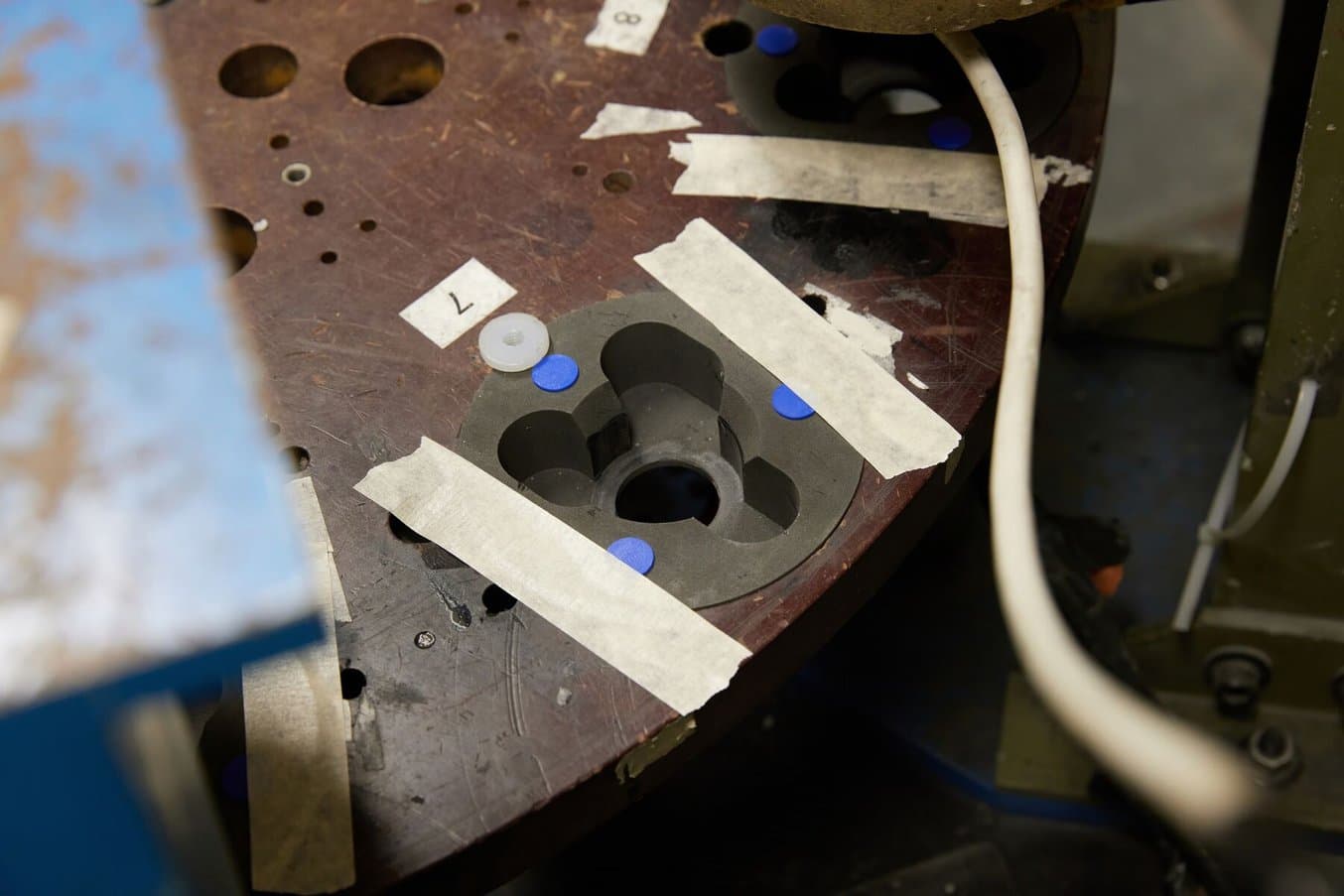

ステップ6:色分けテスターカップによる電気試験

これらのテスターカップは、部品を組み立ててサージ・アレスターにした後の性能を保証するため、電圧をかけて検査を行う電気試験段階でMOVを保持する。

以前はデルリンを切削加工していた。MOVは各種サイズが異なるため多くの治具が必要で、サイズの異なるものを識別できるようテスターカップ内には着色したFDM製の小型TPUヘリサートが設置されている。

操作性の高さは、オリーン工場における技術革新の大きな原動力となっています。従来のデルリン製テスターカップは、サイズ識別用にマスキングテープやラベル印刷が必要でした。ヘリサートをもとからカラーで製作することで、ライン切替時の識別や品質保証が即座に行えます。「色分けシステムを導入し、オペレーターが素早く切り替えを行えるようになりました。グリーン、ブルー、オレンジがそれぞれのディスクのサイズを表しています」とZurell氏。

テスターカップは、SLSとFDMのそれぞれの強みを活かした良い例です。カップ本体は高精度・高強度・耐衝撃性が必要ですが、FDMで作るカラードットは高速かつ容易にプリントでき、特殊な機械特性も求められません。「もともとはナイロン切削で作っていましたが、必要な部品一式を揃えると約17,400ドルのコストになっていたので、これは非常に大きな改善でした」とZurell氏は言います。

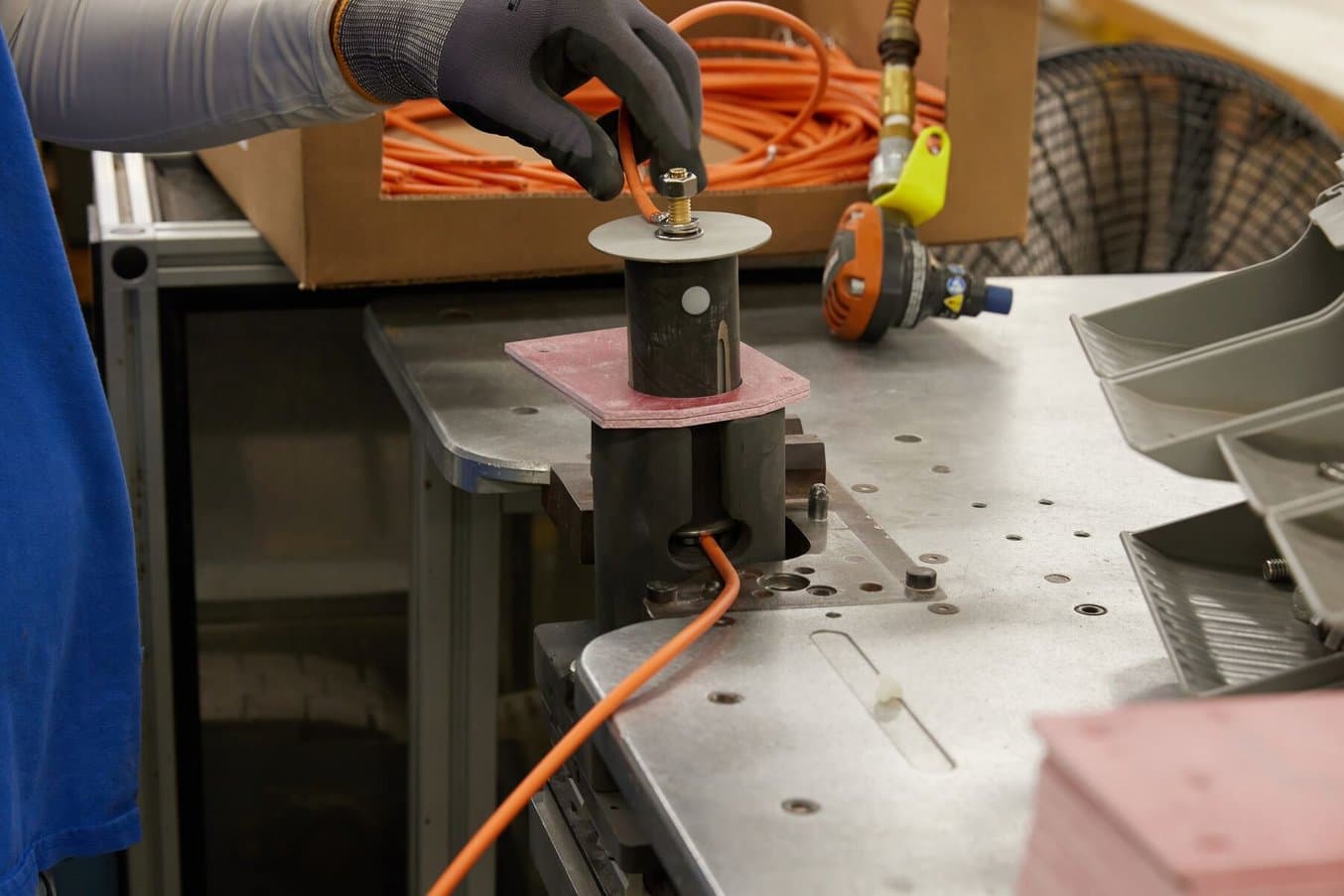

ステップ7:アセンブリ

組み立て中は、この治具が最終的にサージアレスターとなるスタックに設置する油浸避雷器を固定する。

この治具はこれまでデルリンとアルミを加工して作る複数スピースからなる高価なアセンブリで、摩耗した場合に交換品の迅速な入手が困難だった。Fuseシリーズによる3Dプリントを活用することで、今では必要な治具を翌日には受け取ることができる。

このアセンブリ治具は、現場オペレーターによる改善提案から生まれました。従来のデルリン切削治具は大きくて重く、かつアルミベースへの組付けが必要で使いにくいものでした。摩耗した場合に機械加工で再製作すると数週間もの時間がかかり、SLS製のものよりも数倍高価でした。

本当に先進的な製造に向けて

Eatonオリーン工場では、EOAT、グリッパ、パーツムーバー、ホルダーなど、多様なSLS製治具を活用。

SLSプリントは万能薬ではありませんが、Fuseシリーズを核とする社内SLSエコシステムにより、オリーン工場は小さな改善の積み重ねで時間とコストの大幅削減を実現しています。

「コスト削減は常にメリットになります。従来は高コストで機械加工していた多くのものを、低コストのアディティブマニュファクチャリングに置き換えられます。とはいえ、本当の価値は、工場をより自律的かつ回復製の高い運用にできることだと思います。エンジニアがより創造的に取り組めるようになりました」

Global Industry 4.0 アディティブマニュファクチャリング戦略マネージャー、Cameron Peahl氏

製品や拠点、言語、ワークフローが多岐にわたるため、3Dプリントのアプローチとして単一の答えがあるわけではありません。しかし、AMCoEはオリーン工場のような現場に合わせ、汎用的なものから拠点ごとに特化した具体的なものまで、様々なアドバイスやソリューションを提供しています。

予備部品や代替品をいつでもどこでも、現場のニーズに応じて容易に再現・複製できる。

「アディティブマニュファクチャリングは、迅速な試作・検証サイクルと即時フィードバック、素早い学習と早期の失敗・改善を可能に、従来の製造から、本当の意味で先進的な製造へと踏み出すきっかけを与えてくれます」とPeahl氏は言います。オリーン工場がFuseを導入した当初、ROIは9か月と見積もられていました。しかし導入が進むと、現場から日々の課題に基づく新しい改善提案が次々と上がってくるようになりました。

「3Dプリントの導入は現場レベルまで一気に広がりました。オペレーターは、ナイロン切削部品に施された改善を見て『これも作ってくれない?』と頻繁に声をかけてきます。私自身、製品や治具の設計思考が『3Dプリント前提』になったと感じます」

Eatonオリーン工場 シニア製造エンジニア、TJ Zurrel氏

以下からFuseシリーズの詳細をご覧いただけるほか、NylonおよびTPUパウダーの品質を直接お確かめいただけるサンプルパーツのリクエストも受け付けています。お気軽にお申し込みください。