折りたたみ・積み重ねが可能なモジュール式の多用途収納システムを手がけるスタートアップ企業 UbeCubeにとって、コスト効率と市場投入までのスピードは鍵となる要素です。目標を達成するために、同社は大型の機能試作を内製化し、生産拠点も海外から米国へと移管しました。

「現在、海外生産からミズーリ州グランドビューにある自社工場での生産に移行しているところです。これまでより高速に治具製作が可能になったことで、プロトタイピングの重要性がさらに高まっています」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

機能試作や量産用の治具・固定具まで、厳しい要件に耐えられる部品を短納期で製作する必要があります。UbeCubeはFormlabsのForm 4L SLA光造形プリンタを導入し、必要とされる頑丈なプロトタイプに加え、新設の米国工場の自動化に用いる治具や固定具も短時間で3Dプリントできるようになりました。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

大型試作の内製化

インダストリアルデザイナーのIsaiah Tarwater氏がUbeCubeに参画した当初は、社内ラボに格安光造形プリンタが2台あるのみでした。Tarwater氏はBambu Lab P1SのFDM 3Dプリンタを2台導入したものの、SLA光造形での製作が必要な大型試作は中国に外注するか、短納期の場合には米国内の業者に依頼していました。海外への外注は国内で外注するより安価である一方、製作期間は最大で4倍にもなることがありました。そこでTarwater氏は、信頼性が高く高速で大容量造形が可能なSLA光造形プリンタを社内導入することの効果を検討するようになりました。

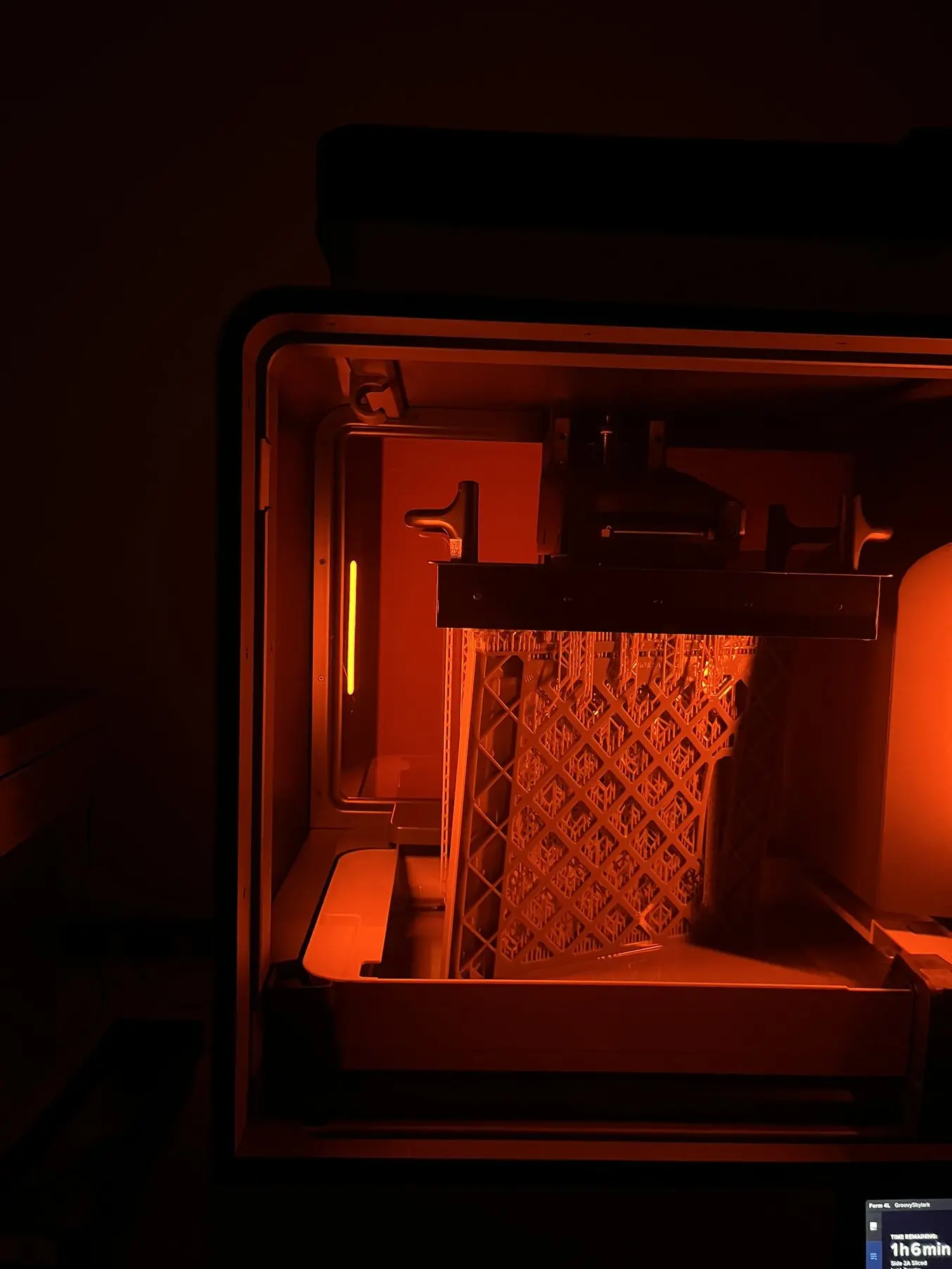

機能部品や撮影用の試作はForm 4Lで造形。

Form 4Lは、UbeCubeのクレートをそのまま造形できる大きさ。

「Form 4Lを導入する前は、より大きな部品を比較的短納期で試作する必要がありました。そうした部品のロットを米国まで送るのに1か月かかり、費用は3,000〜4,000ドルにのぼることもありました。同じ部品を米国内の3Dプリント業者に頼むとさらに高額で、5,000〜6,000ドルでした。その時点でForm 4Lはもはや『いつか回収できる設備』ではなく、わずか2回の造形で投資資金を回収できる設備になりました」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

試作コスト

| バッチあたりのコスト | 製作期間 | |

|---|---|---|

| 中国への外注 | $3,000〜4,000 | ~1か月 |

| 米国内での外注 | $5,000〜6,000 | 7日以上 |

| Form 4Lによる内製 | $15〜70/点* | 1日未満 |

* コストはサイズにより変動します。また、設備費は含まれません。

Formシリーズの3Dプリンタの使用経験があるTarwater氏は、造形サイズ、信頼性、そしてFormlabsの豊富な材料ラインナップという観点からForm 4Lを選びました。

「Formlabsのレジンプリンタは手間がかからず、他と比較しても信頼性が群を抜いています。その信頼性の高さとトラブルシューティングが不要なことで、驚くほどの時間短縮につながっています」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

FDM 3Dプリントは、初期の数回の試作やフィッティング試験、製品を手に持った時の人間工学性の検証などに用いています。

「撮影可能な品質が求められる試作品の製作や、抜き勾配の角度を確認し信頼性を計測する段階になったら、Form 4Lに切り替えます。射出成形品と同等に機能させたい部品にも、SLA光造形を選びますね」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

写真のユーティリティボックスのプロトタイプはWhiteレジンで造形したもの。蓋はポリカーボネートで射出成形。

Form 4Lでのプロトタイピングには、スタンダードレジンのBlackレジンを使用しています。引張やねじりといった応力はかからないものの取り付けに四分の一回転が必要な部品に適しています。「この価格帯なら理に適った選択です」というTarwater氏は、もう一つのスタンダードレジンであるClearレジンを、最終的にポリカーボネートで成形する蓋の外観確認に用いています。

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

独立試験機関により、Form 4 のプリント成功率は 98.7 % と評価されました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

Tough 1500レジンとスナップフィット

「当社製品の大半はポリプロピレンですが、Tough 1500レジンはその特性を高レベルで再現してくれます」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

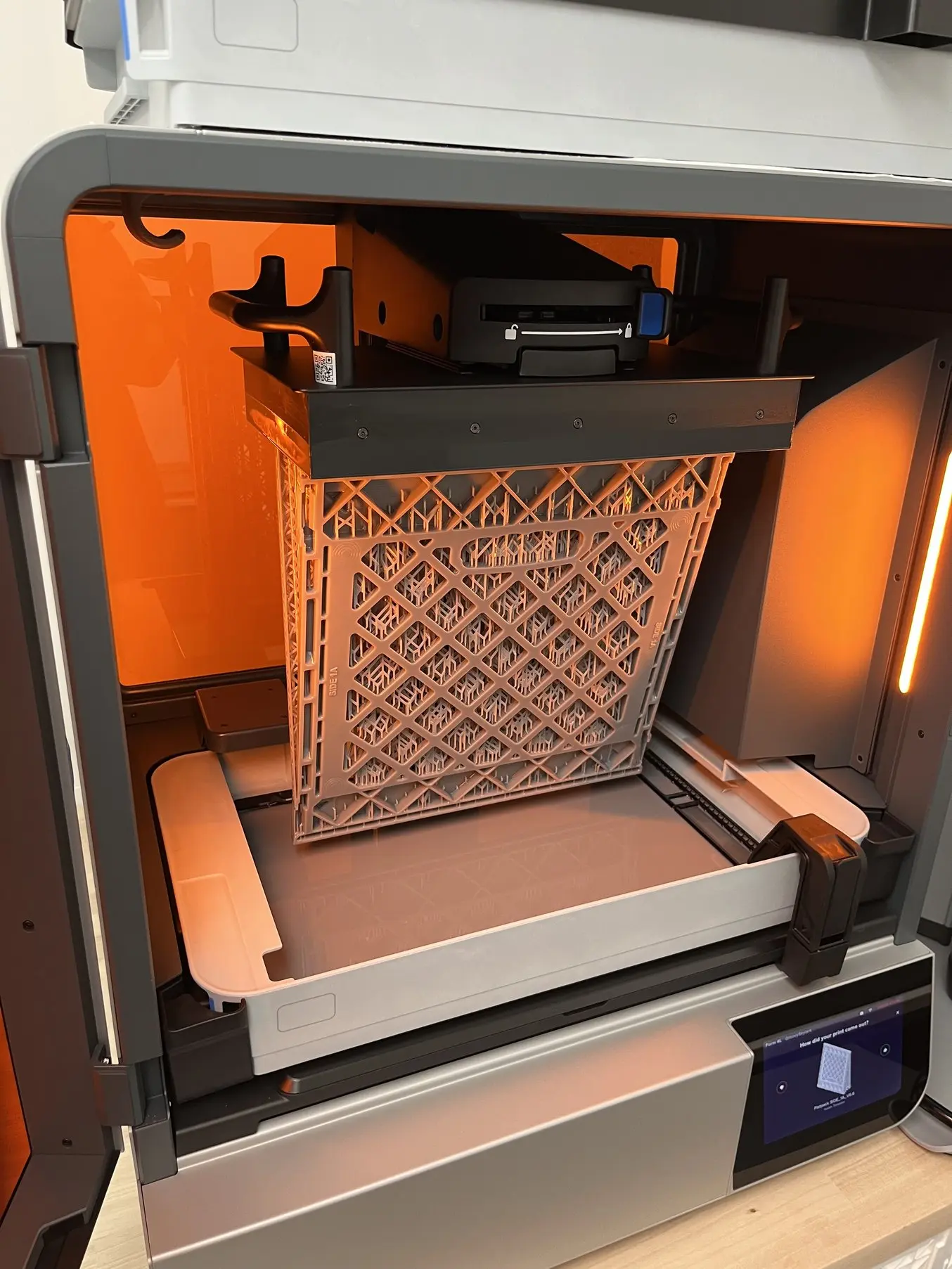

写真のクレートフレームの試作は、Form 4LでTough 1500レジンを使って造形したもの。

機能試作の製作にはTough 1500レジンを使用します。UbeCubeで使う金型の多くはスライドなしの二つ割で、スナップフィット機能で前後方向の成形しやすさを重視しています。そのため、試作品に抜き勾配やスナップフィットといった機構を設けられること、そして一回限りの大型試作を一晩で用意できることも重要です。

Tough 1500レジンで造形したプロトタイプ。ユーティリティボックスのセカンダリ部品は射出成形のポリプロピレン。

Tough 1500レジンは、ポリプロピレンに匹敵する特性を持つ、強靭で弾性・延性に優れた材料です。Tarwater氏はTough 1500レジン V1を使っていましたが、最新版は繰り返しのサイクルにさらされても応力痕や変形が出ずに耐えることができると評価しています。

Tough 1500レジンで造形したプロトタイプは、プロトタイプに要求される繰り返しのサイクルにも耐え、外観も最終的な射出成形品に近づきます。

タックルボックス

UbeCubeのタックルボックスは約12.5 × 12.5 × 4インチの寸法で、Form 4LでTough 1500レジンを使って製作しました。タックルボックスはForm 4Lの最大造形サイズ13.9 × 7.7 × 13.8インチ(24.2 L)をほぼフルに使用する大きさで、Form 4Lがなければ社内試作は不可能だったとも言えます。Tough 1500レジンで造形しているため、これは実使用に近い機能試作です。

写真のタックルボックスのプロトタイプはTough 1500レジンで造形。応力痕や変形が出にくく、繰り返しの開閉にも耐えられる。

セカンダリ部品は射出成形のポリプロピレン。

蓋には、完全に開き切る前に途中で蓋が開いたまま止まるポイントが設けられています。しっかりと機能する試作品が手元にあることで、Tarwater氏は「毎回の試作で摩擦や止まった時の感触を確かめられる」と言います。「わずか0.25ミリメートルの違いが出るだけで、蓋を開けたまま保持できるか閉じてしまうか、あるいは固くて最後まで開けられないか、などが変わります。今まさに3Dプリントで検証しながら微調整しているところです。」

3Dプリント製の治具でコスト効率のよい米国内生産を実現

タックルボックスは、UbeCube初の完全米国内開発・生産製品です。この製品はUbeCubeの新工場で射出成形により製造予定で、その際はForm 4Lで3Dプリントした治具・固定具を活用します。

「海外の工場で金型が完成するのを9か月〜1年も待っている余裕はありません。とにかく早く必要なので、最初に少しコストをかけてでも、早期に市場投入して全体のコストを抑える方を選びます。」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

UbeCubeは現在、隣接する施設を拠点に米国内での生産体制の立ち上げを進めています。米国生産のコストとして最も大きな割合を占めるのは人件費のため、UbeCubeではできる限り工程を自動化しています。

「組立や監視に多くの人手をかけるというのは、関税を考慮しても海外生産のままの方が安くなってしまうため、現実的ではありません。米国内生産へ完全移行するのに時間がかかった大きな理由は、工程の大半を自動化しているからです。位置合わせ用の治具や空圧式の位置決め部品を多数使用しています。それがRigid 4000レジンを使うことで、数百サイクルにも耐える信頼性の高い部品をプリントできます」

UbeCube インダストリアルデザイナー、Isaiah Tarwater氏

自動化工程の立ち上げの中には、数百サイクルに耐える治具・固定具の3Dプリントも含まれます。これらの部品には、PEEKやPEKKKといった熱可塑性材料の剛性に近いガラス充填材料のRigid 4000レジンを使用しました。この材料は耐熱性・耐薬品性にも優れています。

さらに加速する世界で

UbeCubeのような変化の速いスタートアップにとって、製品をできるだけ早く市場に投入することが重要です。Tarwater氏は外観・機能確認用試作のラピッドプロトタイピングに加え、一部の射出成形品のテクスチャに使用される発泡材の質感を再現しするために、造形品にテクスチャを付ける取り組みも進めています。「3Dプリント『らしさ』の残るプロトタイプだけではなく、完成品のように見える状態で出せることがとても重要です」とTarwater氏は言います。完成品に近い外観試作があれば、現物が手元に届く前から写真撮影ができ、販売開始までのタイムラインを短縮できます。

さらに、Form 4Lで治具・固定具を内製することで米国内の生産自動化を後押しし、人件費や金型調達にかかる時間も削減できています。

3Dプリントを活用して内製化することで、UbeCubeはスケジュールを主体的に管理し、コスト削減を進めながら市場投入までの時間を最小化しています。

無償のサンプルパーツをリクエストいただくと、Formlabsレジンの品質を直接お確かめいただけます。大容量光造形の詳細は Form 4Lのページをご覧いただくか、Formlabsまでお問い合わせください。