一般的に、製品開発が後工程に進むほど変更にかかるコストは高くなります。そのため、どの製品開発プロジェクトにおいても、問題を早期に解消し、後工程で高額な手戻り(反復)を招くリスクを減らすことが重要な目標となります。

そこで、バリデーションテストが行われます。バリデーションテストとは、ハードウェアが「その段階で求められる要件」を満たしているか、そして次の段階へ進む準備ができているかを判断するための、ステージゲート型の評価プロセスです。このプロセスでは、デザイナーやエンジニアが多種多様なプロトタイプを多数製作します。各ステージには学習・探索・適応の余地がある一方、製品が次の段階へ進むには、産業化の成功のために定義された基準を満たす必要があります。

本記事では、マスプロダクション(量産)に向けて開発プロセスを最適化する方法を解説するとともに、製品成熟度の各フェーズについて、その目的や主な内容、解決すべき課題、製作するプロトタイプ、そして次工程へ進むための終了基準を整理してご紹介します。

製品開発用ラピッドプロトタイピングガイド

本ガイドでは、製品開発工程にラピッドプロトタイピングを組み込む方法、活用事例、そして現代の製品開発で使用できるラピッドプロトタイピングツールをご紹介します。

バリデーションテストを行う理由

製品のデザインが、最初のCADモデルの段階ですでに量産可能な状態になっていることはまずありません。たとえ単純なプラスチック部品であっても、初回ロットの成形後、冷却が不均一なことでヒケやフローマーク(流動線)、強度の弱い箇所が発生することがあります。面積が小さすぎて法令で義務づけられているラベルを組み込めない、というケースもありますし、特定の条件下で嵌合部品に公差の問題が出ることもあります。あるいは、リードユーザーグループが新たな要件を高い優先事項で提示し、設計者が再度開発サイクルに入らなければならなくなることもあります。

デザインプロセスでは、このような変更・改良・方向転換が継続的に求められると同時に、製造性・コスト・お客様の声・法規制・知的財産・認証規格などについても最初期から検討していく必要があります。

そして量産に近づくほど、やり直しにかかるコストは指数関数的に増大します。例えば、開発初期にデザイナーが作るスケッチやフォームモデルの材料費は50ドルで済む一方、3Dプリントや買い入れ部品、真空成形を組み合わせて行うより洗練されたラピッドプロトタイピングでは、500〜1,000ドル程度のコストがかかる場合があります。量産フェーズで金型を変更するとなると、最大で50,000ドルもの総コストがかかる可能性があるうえ、数週間から数カ月の遅延を招くこともあります。

特に複雑形状の製品では、生産に必要な投資が数百万ドルに達することも珍しくありません。航空機のように難度の高い製品では、数千人規模の人員と数十億ドル規模の固定生産コストがかかります。こうした「1:10:100」の損失拡大(後工程ほど損失が跳ね上がる現象)を防ぐため、デザイナーとエンジニアは各段階で手戻りが起こる確率と成功する確率を常に考慮しながら判断しています。バリデーションテストは、特定の段階における設計がその段階に求められる要件セットを満たしていることを確認するうえで不可欠です。各フェーズに明確な終了基準と成果物を設けて管理することで、リソースを最適に配分しながら品質を確実に向上させることができます。

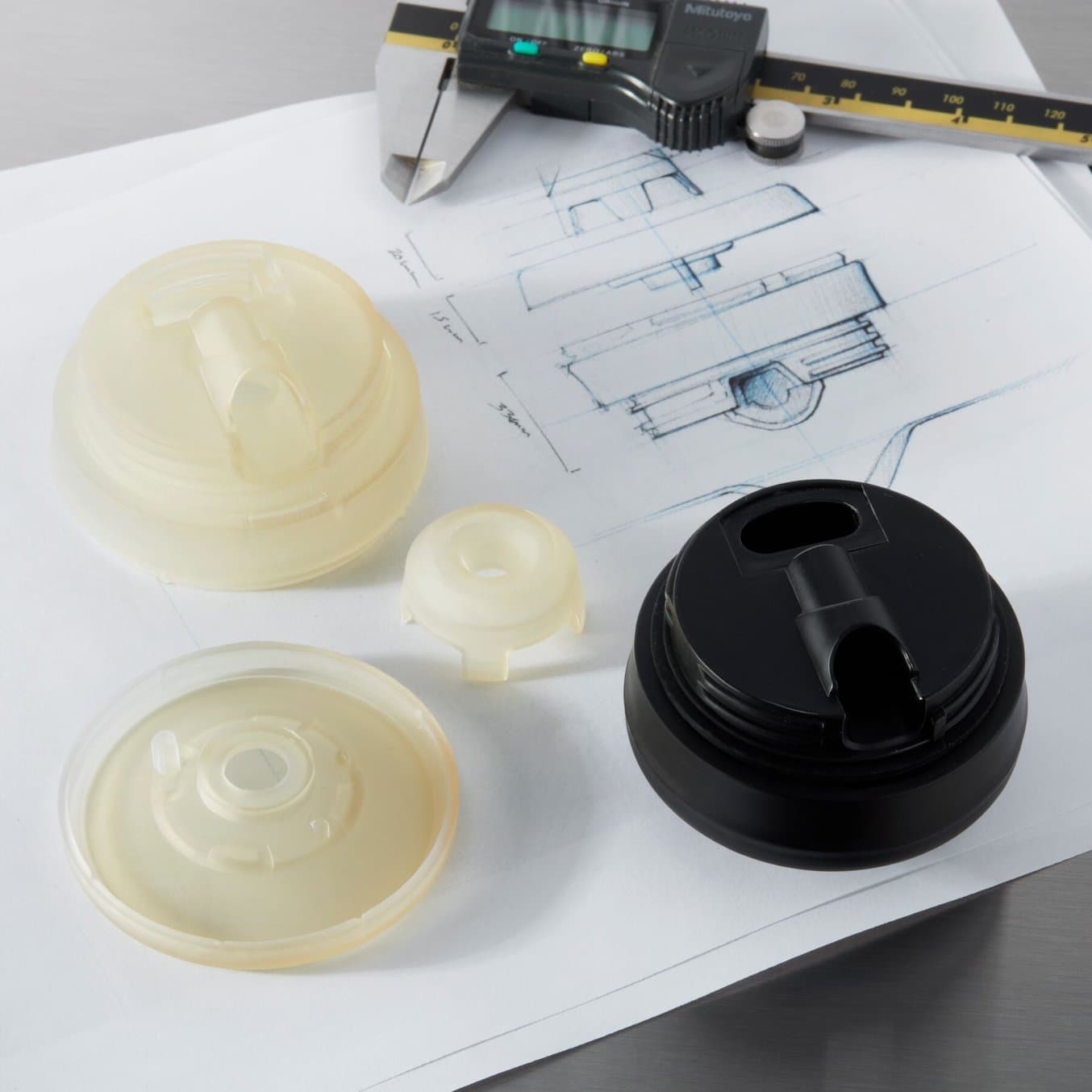

初期モックアップ後、複数の成熟段階にある消費者向け製品。奥:SLSおよびSLA光造形プリントによるEVT品。中央:ソフトツーリングで初めて成形したDVT品(ファーストショット)。手前:ハードツーリングで成形したPVT品(画像提供:IDZone Product Design)。

製品成熟度の段階

POCとプロトタイピング

市場機会の特定・製品ポジショニングの策定・技術評価・サプライチェーン戦略・リソース配分などを経営陣が行い、新製品計画(NPP)を確定すると、開発プロセスは通常、製品チームに引き継がれます。製品チームはこれらを製品要求仕様書(PRD)へ落とし込み、実現可能なコンセプトを打ち出す必要があります。

まず概念実証(POC)用のプロトタイプを用いて、アイデア/手法/製品の初期テストを行い、実環境での可能性と実現性を示します。その後、コンセプトをプロトタイプに起こします。プロトタイプは、製品のメカニズムやデザイン、ユーザーエクスペリエンスなどを正確に反映する機能確認用モデルです。

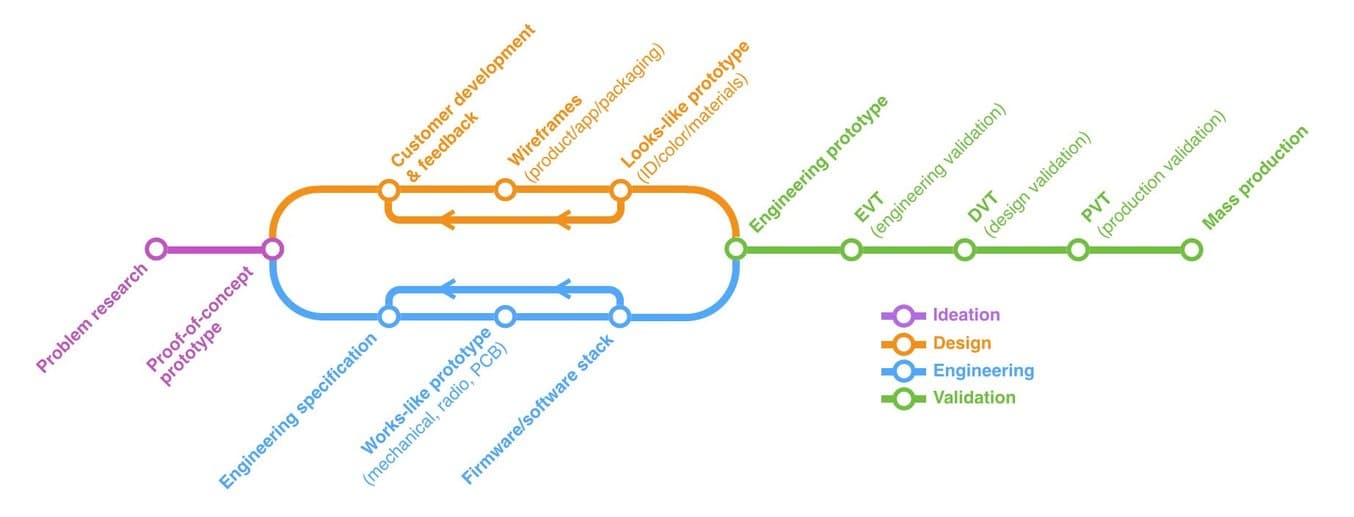

量産に向けた製品開発の各段階(出典)。

プロトタイプは製品設計を具体化したもので、特定の要件に照らして価値を伝えたり評価したりするために使われます。プロトタイプは、粘土、段ボール、フォーム、木材などで手作りする忠実度の低い「ソフト」モデルから、3Dプリントや加工で作る忠実度の高い機能試作まで幅広く存在します。集中型プロトタイプは、製品要件の一部だけを具現化するもので、外観確認用モデルと機能確認用モデル、あるいはサブ機能の検証のために形状と機能の一部のみを再現するモデルなどがあります。すべての要件と機能が設計に組み込まれたプロトタイプは、エンジニアリングプロトタイプと呼ばれます。

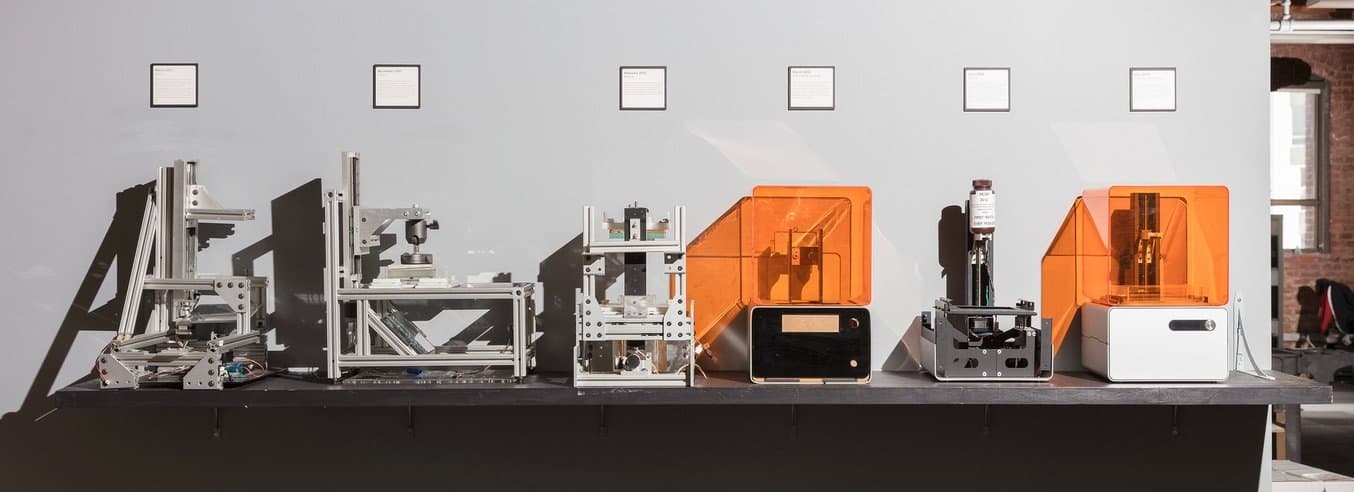

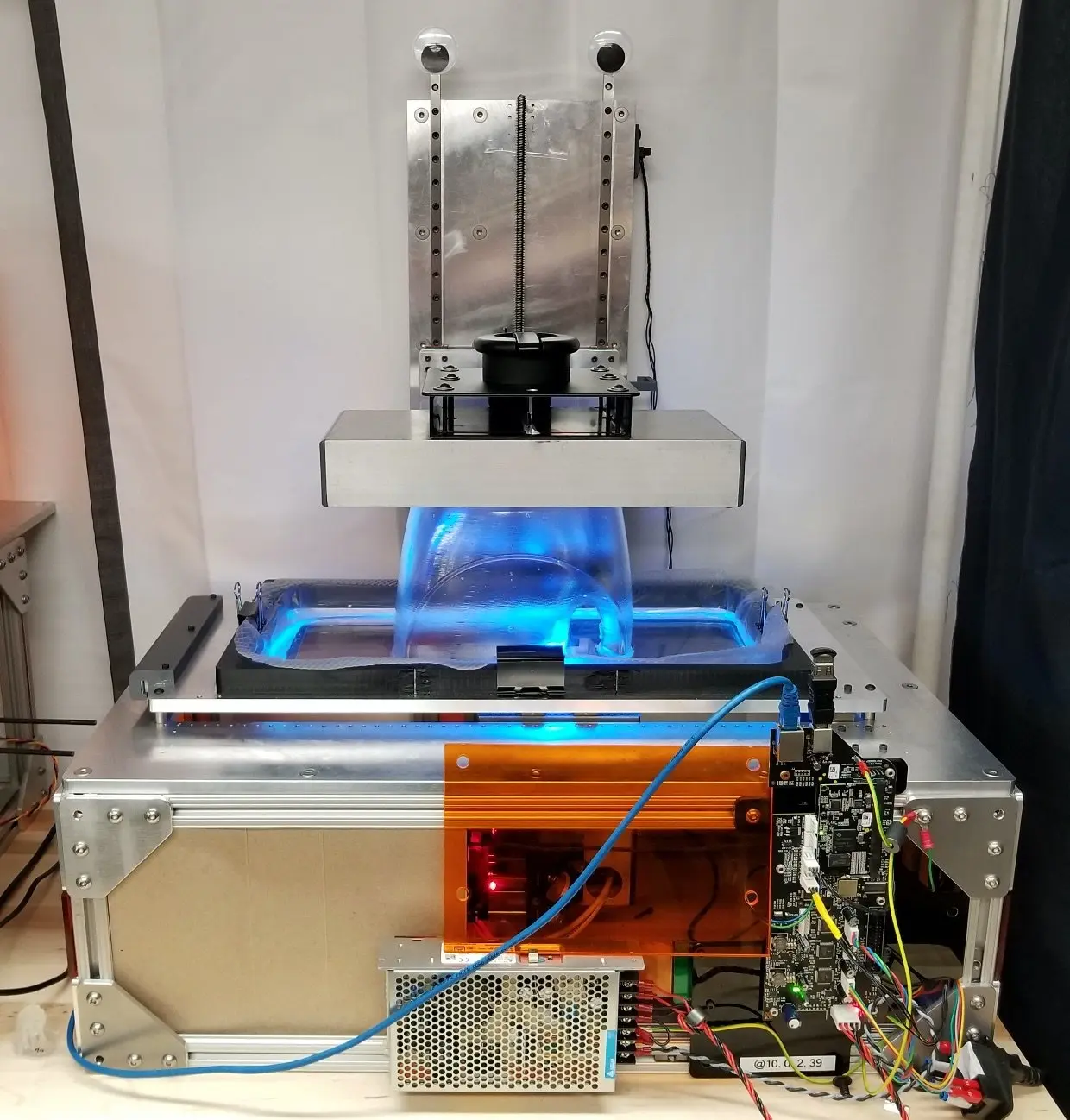

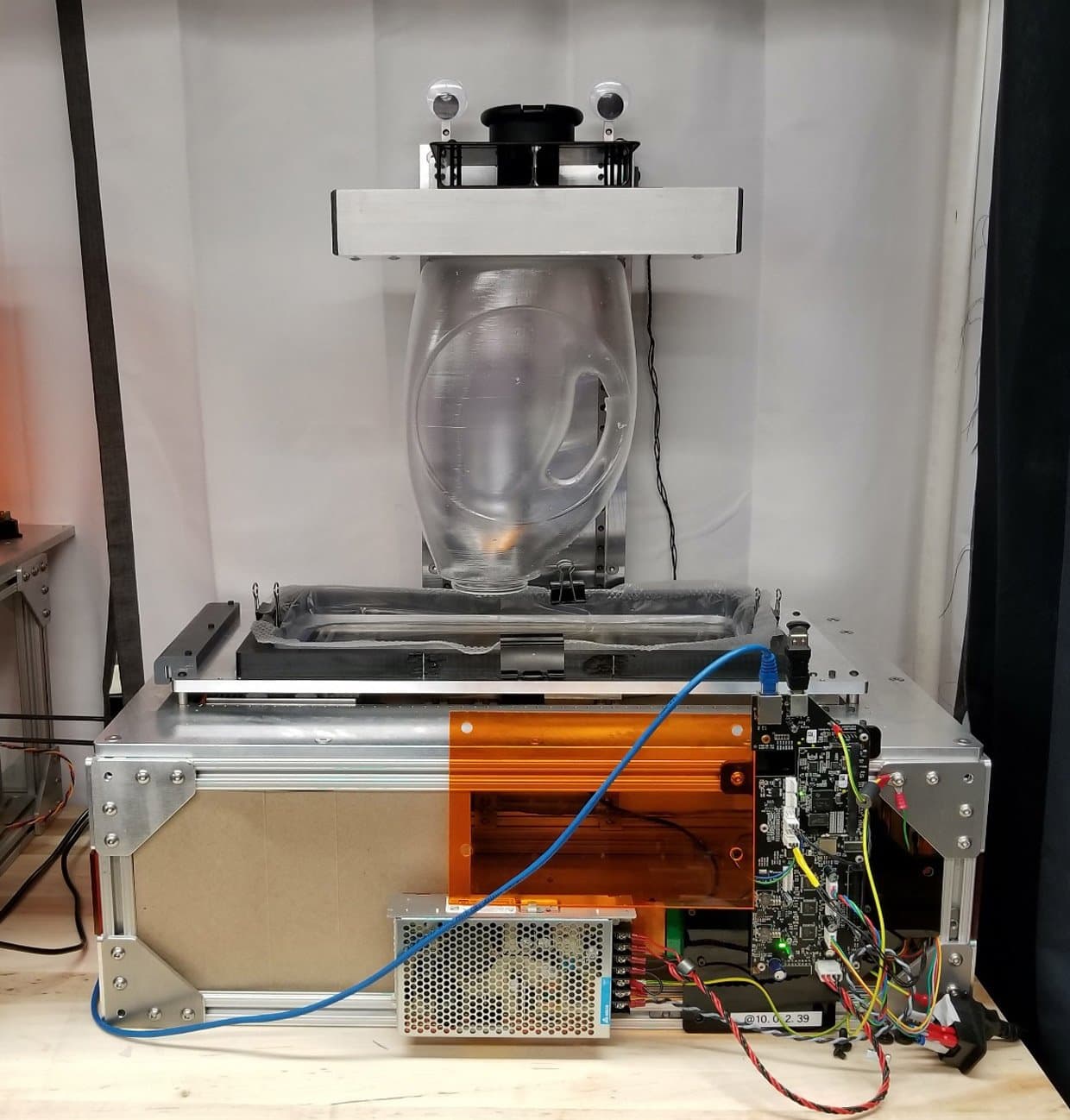

Form 3L大容量光造形プリンタの初期の機能確認用プロトタイプ。

この段階では、非フォームファクター(NFF/Non-Form-Factor)モデルを作ることもあります。これは、実際に動作するデモ機を開発する目的で、仮の機能コンポーネント一式を実装できるよう、製品デザインを巨大化させたモデルです。ハードウェア開発キットやArduino、Raspberry Piを使ったものなど、簡易バージョンの電子機器が組み込まれることもあります。

解析またはバーチャルプロトタイプは、レンダリング用の3Dモデル、数理シミュレーション、FEA解析など、物理的実体を持たない試作品です。スケッチなども、粗い形のバーチャルプロトタイプの一種と言えます。

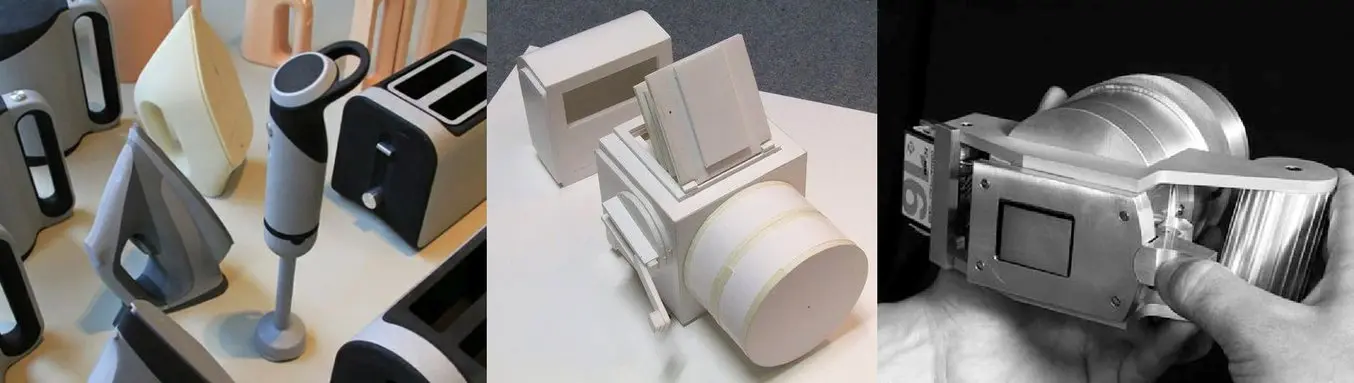

様々な忠実度で作られたテスト用のアルファ版プロトタイプ。左:キッチン家電の「外観確認用」フォームモデル(画像提供:Superior Prototype)。中央:部分的な形状と機能性を確認するためのフォームコア/段ボールモックアップ(画像提供:Frits van Beek)。右:一部操作可能なデジタルカメラの加工プロトタイプ。この段階では量産前提の設計ではないためアルファ版プロトタイプに分類される(画像提供:Joep Frens)。

プロトタイピング段階は、使いやすさ・審美性・隠れたユーザーニーズ・同僚デザイナーやプロダクトマネージャーの意見・各分野の専門家の知見・法規制・技術的制約といった要素の詳細を明確化するうえで不可欠です。複雑な電気製品の典型的な設計プロセスでは、複数のコンセプトを構想し、それぞれのコンセプトに探索スケッチや物理モックアップ、3Dレンダリング一式を作り反復しながら設計を固めていきます。

IDEOのデザインチームは1987年、人間工学に基づく初のコンピュータマウスをMicrosoft向けに設計するため、フォームモデルを80個も製作しました。リスクと複雑性が高まると試作品の製作点数も桁違いに増えていきます。この例として、James Dyson氏が15年をかけて開発した初めてのサイクロンテクノロジー搭載掃除機があります。この製品の開発では5,127個のプロトタイプが製作されました。新製品開発を加速し、悪名高い「ハードウェアの沼」を回避するためには、プロトタイプでは主要要件にフォーカスし、後工程で顕在化し得るリスクを織り込んだうえで、探索的ユーザーテストを適切に計画することが極めて重要です。

プロトタイピング段階の目的は総じて、実製品と同じ外観と機能を備えたエンジニアリングプロトタイプを作り上げることです。この段階では、採用する技術が顧客ニーズを満たすこと、製造可能であること、そして製品が意図どおりに機能することを証明する必要があります。これらが確認できたら、その後のバリデーション各段階の狙いは、製品をスケール(量産規模)で一貫して製造できることを保証することに移ります。

技術検証試験(EVT)

EVT段階の核となるのは、製品に求められる重要な機能スコープを組み込み、最適化することです。プロトタイピング段階の成果が限定的な「アルファ版」プロトタイプだったのに対し、この段階では、より完全な機能セットを搭載したエンジニアリングレベルの「ベータ版」プロトタイプを開発します。エンジニアリングプロトタイプは、製造性を考慮した設計(DFM)として最低限の要素を備えた、いわば商用製品の雛形といえます。一部の主要ユーザーグループとのラボベースのユーザーテスト、後続段階での金型専門家への生産意図の伝達、および最初の営業会議でのデモンストレーション用として使用されます。

アセンブリを構成する全コンポーネントについて内外製分析を実施し、カスタム部品のコンポーネント設計を進め、委託製造業者(CM)向けの見積依頼書(RFQ)用に部品表(BOM)を整備します。これにより、最初の組立ライン構築やファーストショット用金型の準備に入れるようになります。電子機器では、工業プロセスでヒートステーキングなどを用いて高品質なPCBを製作します。この時点で、電源、熱、EMIの各テストも実施されます。

EVTフェーズにおける典型的な作業。左:量産意図の分解図を示すプロダクトデザインのレンダリング(画像提供:Oculus)。右:3Dプリント製の成形型を用いた少量射出成形。

アディティブマニュファクチャリングやCNC加工といった高精度プロセス、あるいはシリコンや3Dプリント成形型などのソフトツーリングを用いたキャスト成形などで、およそ20〜50点を製作します。全体としての目的は、完全な量産意図を網羅した設計を確立し、量産に耐え得るエンジニアリングプロトタイプを少数製作させることです。

3Dプリントした射出成形型を使用した少量高速射出成形

こちらから、3Dプリント製の成形型を使用して射出成形を行う際のガイドラインや、Braskem、Holimaker、Novus Applicationsの実例を掲載した技術資料をダウンロードできます。

設計検証試験(DVT)

DVT段階は、製品が本格的に工業化へ移行し始めるフェーズです。EVTが「量産を見据えたアーキテクチャレベルの設計」を主眼とするのに対し、DVTは「最初の量産ラインに向けて細部を適切に詰める」ことが中心になります。この段階は、試行と最適化が中心となるフェーズでもあります。PCBはデバッグやノイズ低減を重ねながら、完成度を高めていきます。受託製造業者は、量産時の歩留まりを確認するため、製作部品ごとに最初のハードツール(金型)を開発します。アルミ金型が用いられることもあり、表面品質や材料、公差、スライダーやカムなどの金型構成、接合方法、さらにはプロセスパラメータといった観点で設計を最適化します。

通常は50〜200点を製作しますが、大規模なプロジェクトでは1,000点を超えることも珍しくありません。これらのユニットは社内評価と設計変更の最終的な反映のために返送され、一部は潜在顧客や専門家によるレビューのためにベータ版ユニットとして送られます。最初の量産レベルユニットでは様々な試験が行われます。試験の種類には、環境チャンバー試験、熱サイクル試験、振動試験、ESD試験、生体適合性評価試験、耐薬品性試験、FDA、FCC、UL、CE、EC、RoHS などの認証、経年試験、放射線試験、外観評価試験、摩耗試験、落下試験などがあります。また、実環境に近い環境で母集団の相当部分を対象とした大規模ユーザーテストも実施されます。

DVTフェーズの核は、細部の最適化。左:一体型リベットを用い、プラスチック筐体にヒートステーキングで固定したPCB (画像提供:Hartmann)。中央:射出成形による筐体をファブリック基材へ統合する実験(画像提供:Bemis Sewfree)。右:塩水噴霧試験用のAES環境チャンバー(画像提供:Associated Environmental Systems)。

製品開発を加速するため、EVT終盤でハードツーリングに投資し、DVTを省略することも理論上は可能です。その場合、エンジニアリングプロトタイプは、量産に耐えるプロトタイプというEVTの終了条件だけでなく、ハードツーリングと量産歩留まり評価というDVTの終了基準も同時に満たすことになります。ただし、PVT規模のリソースをこの段階で投入するというのはリスクが非常に大きく、基本的に推奨されません。

生産検証試験(PVT)

PVTは、量産開始前の最終フェーズです。ハードツーリング(金型)が確定し、製品設計および量産用の金型のいずれにも、これ以上の変更はできなくなります。プロダクション・パイロット(PP)開始に向けて、治具、固定具、テストベンチを整備し、妥当性確認を済ませる必要があります。この段階のフォーカスは、ライン速度、オペレーターの熟練度、不良(スクラップ)率、日次歩留まりなどの観点で、生産・組立ラインを最適化し、安定させることに向けられます。

単一供給(特定部品を単一の選定受託製造業者でしか作れない状態)といったリスクは、FMECA、QA/QC、FAIなどのリスク管理プロトコルを通じて洗い出されます。電子機器は初回起動とファームウェア検査を受け、製品パッケージや取扱説明書もこの段階で作成されます。このフェーズの作業の大半は、委託製造業者側で実施されます。

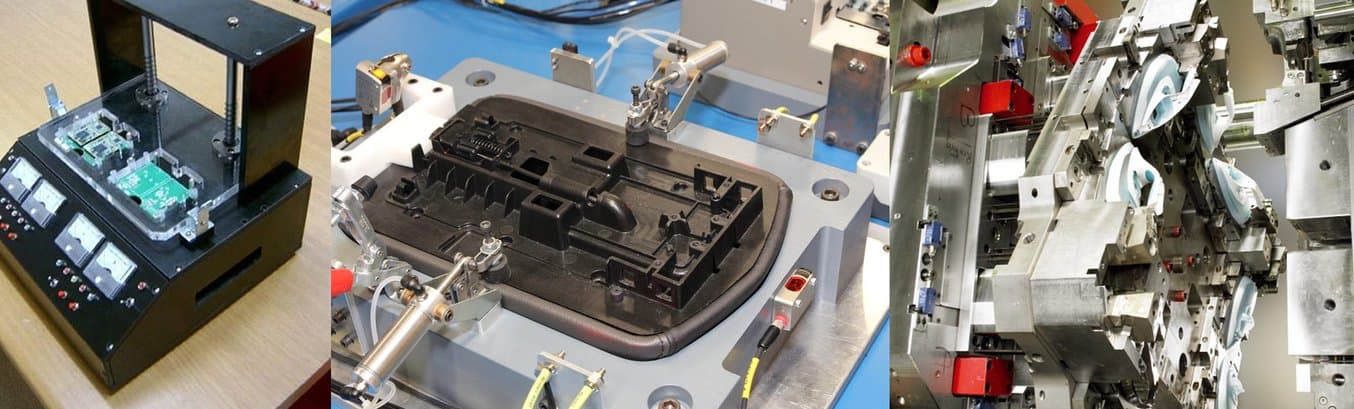

PVTの主眼は、工程管理と品質管理を通じて生産ラインを最適化することにある。左:複数の回路基板に対応したパネルテスト治具(画像提供:Korea Jig)。中央:消費者向け製品のマルチステーション組立治具(画像提供:Aerosport Additive)。右:複数材成形のための複雑な回転式射出成形型(画像提供:Grosfilley In-Mold & Rotative Solutions)。

PVT段階の典型的な生産量は500点以上、または初回量産ロットの少なくとも5%に相当する数量です。量産速度での歩留まりを検証し、販売可能な製品を作り上げることが目的です。多くの企業はこの時点で販売計画を策定し、初期購入者向けの活動を開始します。PVTは、生産プロセスを微調整できる最後の機会です。主要な生産指標に基づく達成度に応じて、赤/オレンジ/緑といった状態でステージゲート管理されることもあります。緑の判定が出れば、量産を開始できます。

Formlabs本社でQAを待つForm 3L PVTユニット。PVT段階でも、製品を顧客へ出荷できる状態にする前の最終的な品質確認のため、受託製造業者からエンジニアリングチームへ製品を返送することは一般的。特に、世界的なパンデミックなどによって受託製造業者における対面での品質管理が不可能になる場合は尚更。

マスプロダクション/大量生産

製品成熟度の最終段階は、量産(MP)に向けた立ち上がりです。通常は最低5,000点程度から始まりますが、PlayStation、iPad、iPhone、ルービックキューブのような人気の消費者向け製品では、最終的に数百万点に達することもあります。

この段階では、初期の生産ラインを複製し、複数ラインを並行稼働させることもあります。生産品のごく一部で不具合と歩留まりの分析を行うことで、品質を一貫して維持します。このタイミングで初期の返品が発生し始めますが、EFFA分析により故障品が確実にエンジニアリングチームへ戻るようにします。さらに品質を保証するため、工場やベンダーを監督し、金型やプロセスパラメータへの予期せぬ変更により品質が変動しないよう管理する必要があります。全体的な焦点は、歩留まりの改善、コスト削減、必要に応じた生産能力の拡張にあります。マーケティング/セールスチームは、ここでは販促資料の整備や広告活動、販売数量の予測に集中できます。

受託製造業者でQA/QCが行われた後の量産Form 3Lユニット。

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本技術資料では、実際のユースケースに基づいてコストの違いを解説するとともに、SLS方式3Dプリント、射出成形、またそれらの併用についてのガイドラインをご紹介します。

ハードウェア新製品開発プロセスの各段階

| ステージ | NPP(新製品計画) | POC | EVT | DVT | PVT | MP(大量生産) |

|---|---|---|---|---|---|---|

| 成熟度 | 事業性評価(ビジネスケース) | アルファ版プロトタイプ | ベータ版プロトタイプ | 量産前サンプル | 市販完成品 | 市販完成品 |

| 期間 | 1〜3ヶ月 | 3ヶ月~3年以上 | 3〜6ヶ月 | 3ヶ月 | 1ヶ月 | 3ヶ月以上 |

| 主眼 | 市場機会の把握/PRD作成 | ユーザーにとっての魅力検証 | 量産に耐えるユニット | スケール(量産)実現性 | 量産準備 | 品質保証 |

| 数量 | 0 | 5 | 50未満 | 500未満 | 500以上 | 5,000以上 |

| 営業 | ポジショニング | マーケティング計画 | 販売予測 | ローンチ準備 | 販売計画 | 広告 |

| VOC | インタビュー/フォーカスグループ | 探索的ユーザーテスト | ラボ環境でのユーザーテスト | 実環境でのユーザーテスト | フィールド分析 | 継続的フィードバック |

| 実施場所 | 内製 | 社内+デザインパートナー(任意) | 社内+エンジニアリングパートナー(任意) | CM+社内バリデーション | CM(委託製造業者) | CM(委託製造業者) |

信頼できるデータの確立に向けて

製品開発の後工程になってから誤った判断をしたり、重要なディテールを見落としたりすると、高額なコストや長期的な遅延につながります。また、誤ったベータ版ユニットを市場へ投入して評判を損なうわけにもいきません。複雑な製品やシステム、サービスのいずれにおいても、検証を軸にしたステージゲート型の開発アプローチが不可欠です。このアプローチを取り入れることで、投入リソースを最小限に抑えつつ量産へ向けた最適な軌道を確保できます。

製品成熟度の各フェーズを改めて整理すると、POCとプロトタイピングの目的は製品コンセプトが成立すること、人々にニーズがあること、そして開発が可能であることを検証する点にあります。EVTでは、設計が正しく機能すると断定することを目指します。DVTでは、設計が量産規模で問題なく製造でき、数多くの試験手順に合格することを検証します。PVTは、生産ラインが所定の指標を満たせることを保証するためのフェーズです。量産段階では、販売、品質維持、返品対応、将来の設計変更準備、そして製品のEOL(ライフサイクルの終了)に焦点が移ります。

後工程で大きな手戻りを避けるためにも、製品開発の初期段階における包括的な製品要求仕書(PRD)の策定、プロトタイピング方針の綿密な計画、各種分析の重要性は、いくら強調してもし過ぎることはありません。そして、組立ラインから初めての製品を取り出し、数ヶ月あるいは数年に及ぶ努力の成果を目にするときの満足感もまた、何ものにも代えがたいものがあります。

そのような製品開発プロセスにおいて、3Dプリントはプロセス全体を通じて開発チームをサポートするツールの一つとなります。光造形プリンタは、忠実度の高いプロトタイプからラピッドツーリングや組立ライン用の治具・固定具に至るまで、開発を加速し、量産の成功へ向けた道を開く助けになります。