FuseシリーズSLS 3Dプリンタ 造形単価の算出方法

3Dプリントは単なる試作ツールにとどまらず、生産手段としての信頼性がますます高まっています。PBF(粉末床溶融結合)方式の3Dプリンタ、例えばSLS(粉末焼結積層造形)方式やMJF(マルチジェットフュージョン)方式は、高いスループットと工業品質の強度を持った材料により生産用途に最適です。

実製品用部品の生産方法を検討する際、造形単価はより重要な指標になります。試作ではスピード・精度・材料特性が重視されますが、量産では一般的に利益率とコストで方式が選ばれます。

造形単価の算出には多くの要素が関与します。以下のガイドでは各要素について解説し、Formlabs FuseシリーズのSLS造形単価の算出例をご紹介します。

FuseシリーズSLS 3Dプリンタ 造形単価の算出方法

PDFをダウンロード

3Dプリントは単なる試作ツールにとどまらず、生産手段としての信頼性がますます高まっています。PBF(粉末床溶融結合)方式の3Dプリンタ、例えばSLS(粉末焼結積層造形)方式やMJF(マルチジェットフュージョン)方式は、高いスループットと工業品質の強度を持った材料により生産用途に最適です。

実製品用部品の生産方法を検討する際、造形単価はより重要な指標になります。試作ではスピード・精度・材料特性が重視されますが、量産では一般的に利益率とコストで方式が選ばれます。

造形単価の算出には多くの要素が関与します。以下のガイドでは各要素について解説し、Formlabs FuseシリーズのSLS造形単価の算出例をご紹介します。

SLSパーツの造形単価に影響する主要素

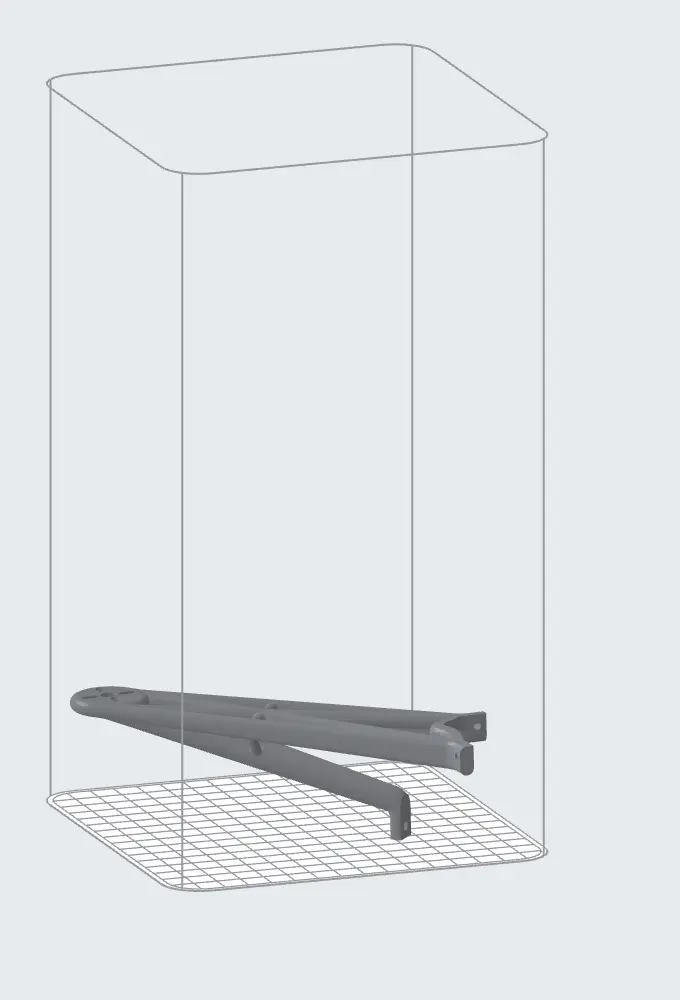

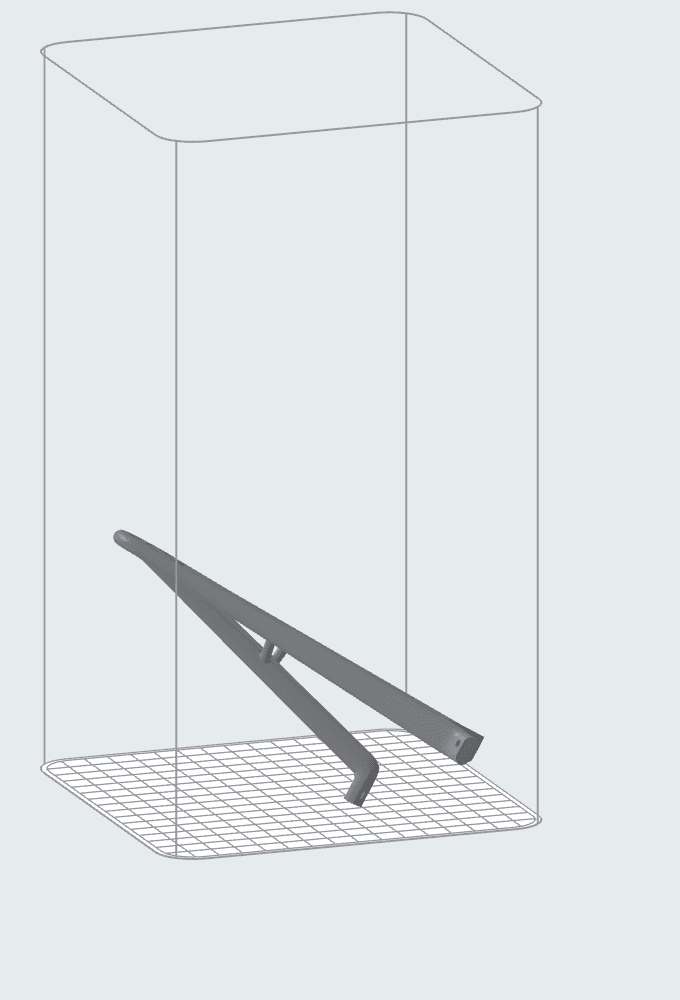

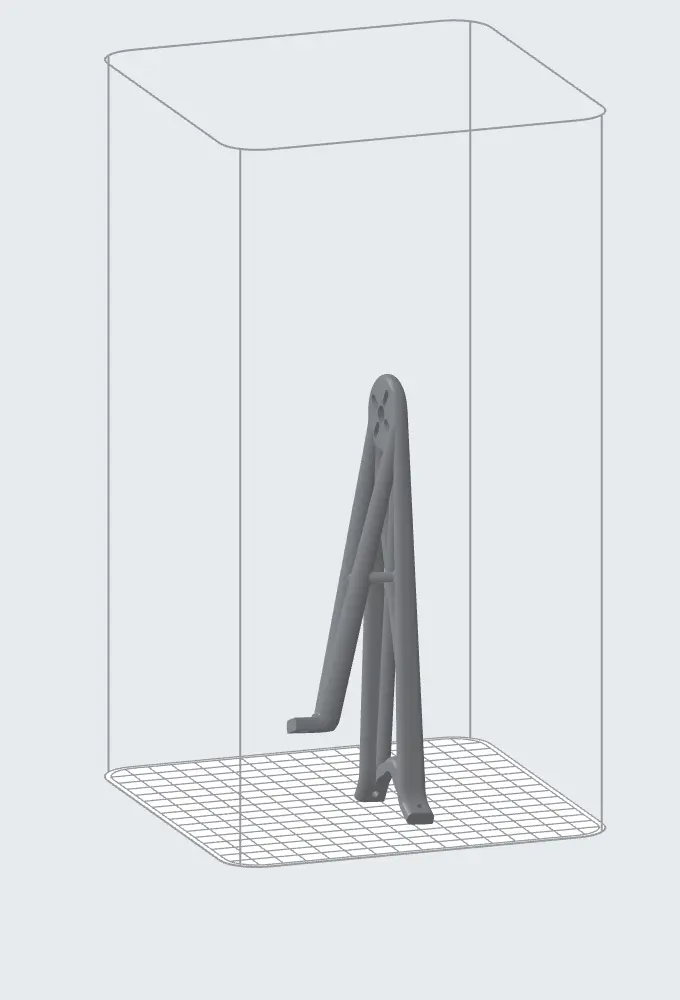

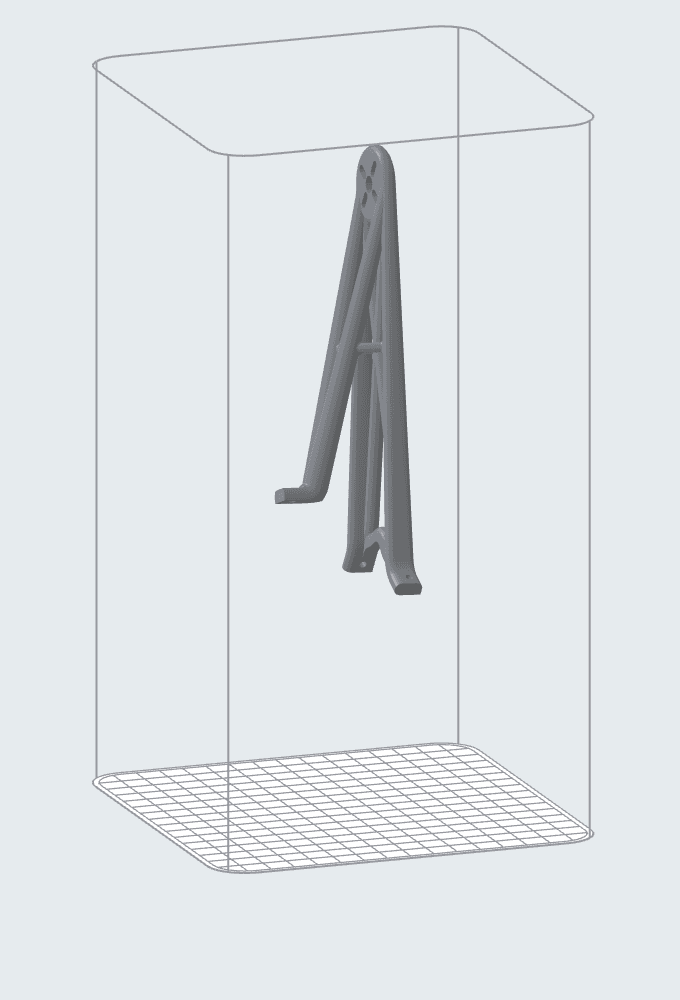

造形単価を算出する際、材料費のみにフォーカスし、人件費や電力使用量などが考慮に含まれていないケースが多くあります。仮に材料費のみを考えた場合でも考慮すべき要素は複数あり、例えば以下4つの例はどれも同じ単一部品の造形単価ですが、造形の向きとそれに応じたパッキング密度の違いによりコストが変わります。

** 以下の造形例は、最小コスト、スピード、効率化のために最適化したものではありません。

造形単価:$22.61

合計パウダー量:0.75kg

焼結済みパウダー:0.04kg

未焼結パウダー:0.71kg

リフレッシュ率:30%

パッキング密度:5%

材料コスト:$99.90/kg

造形単価:$53.41

合計パウダー量:1.78kg

焼結済みパウダー:0.04kg

未焼結パウダー:1.74kg

リフレッシュ率:30%

パッキング密度:2%

材料コスト:$99.90/kg

造形単価:$80.91

合計パウダー量:2.70kg

焼結済みパウダー:0.04kg

未焼結パウダー:2.66kg

リフレッシュ率:30%

パッキング密度:1%

材料コスト:$99.90/kg

造形単価:$117.50

合計パウダー量:3.92kg

焼結済みパウダー:0.04kg

未焼結パウダー:3.88kg

リフレッシュ率:30%

パッキング密度:1%

材料コスト:$99.90/kg

材料コスト

材料コストとは、実際に焼結された部分の材料費やPreFormの「合計パウダー量」だけではありません。焼結済みのパウダー量に、未焼結であるものの次のプリントで再利用できないパウダー量を加えて算出します。

そのため、材料の種類、リフレッシュ率、パッキング密度、パウダーの価格(ボリュームディスカウントの適用有無)によって計算式が変わります。PreFormの最新バージョンは以下の式で材料コストを計算し、ユーザーに材料1kgあたりの価格の入力を促します(材料の種類や購入量により$45/kg〜$100/kg)。

-

CM = 造形品1点あたりの材料費

-

M = 造形品1点あたりの質量

-

PM = 材料1kgあたりの材料価格*

-

RR = リフレッシュ率

-

PD = パッキング密度

* 造形単価を抑える最も有効な方法は、ボリュームディスカウントの適用です。FormlabsのSLSパウダーはボリュームディスカウントを適用すると、最も低価格で$45/kgになります。

Cm = M x Pm x (1 + RR - PD)

注:

-

本モデルはRR>PDを前提としています。

-

稀ではありますが、パッキング密度がリフレッシュ率と同じまたはそれ以上になると、次回造形に回せる未焼結パウダーが想定より少なくなるため、新品パウダーの比率を増やす必要があります。

-

Fuse Siftでの後処理に時間をかければ再利用可能なパウダー量はわずかに増えますが、その分の人件費が発生します。

-

パッキング密度がリフレッシュ率と同じまたはそれ以上(ソリッドのブロック形状のプリントでない限り困難)になると、造形単価は使用パウダー1gあたりの単価にほぼ等しくなります。

-

-

MJF方式とは異なり、Fuseシリーズでは材料コストにバインダーの費用を含める必要はありません。

-

造形高さに関係なく、Fuseシリーズ SLSパウダーのリフレッシュ率は一定です。この点も、モデルの高さによりリフレッシュ率が変動する可能性のあるMJFとは異なります。

-

配置するモデル間の最小間隔さえ維持できれば、Fuseシリーズのパッキング密度に上限はありません。PreFormはデフォルトでモデル同士の間隔を5mmに設定しますが、これは余裕を持たせた設定であり、多くの場合は2〜3mmまで詰めても焼結時にモデル同士が癒着したり表面品質が劣化することはありません。

-

MJFプリンタはパッキング密度に上限が設けられていることが多く、仮にパッキング密度15%に到達できたとしてもリフレッシュ率は40%に設定する必要があり、常に新品パウダーの投入量が多く未焼結パウダーの効率的な再利用が難しくなります。

-

造形向き/造形高さ

Z軸方向の高さが最小になるようにモデルの向きを調整してください。モデルのうち最も長い軸が水平になるよう向きを調整すると、必要なパウダー量が減り、造形単価を抑えることができます。PreFormの「選択したモデルをパッキング」機能は、高効率かつ最も高いパッキング率になるよう自動で造形向きを最適化します。これとは別の向きで造形する必要がある場合は、造形高さが造形単価に与える影響を考慮してください。

可能な限りモデルをビルドチャンバー底面に直接配置してください。PreFormではビルドチャンバーの中央で垂直にモデルを配置することも可能ですが、必要なパウダー量が大幅に増えるため効率が低下し、造形単価が上がるほか造形時間も増加します。

リフレッシュ率

リフレッシュ率は、造形開始時に必要な新品パウダーの割合です。FormlabsのNylon 12パウダーはリフレッシュ率が30%で、新たなプリントには少なくとも30%の新品パウダーが必要なことを意味します。残りの最大70%は前回プリントから再利用した未焼結パウダーを使用できます。リフレッシュ率を下げると造形単価は下がりますが、推奨値を下回ると造形品質や表面品質が悪化する恐れがあります。また、材料ごとに推奨のリフレッシュ率は異なります。

| 材料 | リフレッシュ率 |

| Nylon 12パウダー | 30% |

| Nylon 12 Toughパウダー | 20% |

| Nylon 12 Whiteパウダー | 30% |

| Nylon 12 GFパウダー | 50% |

| Nylon 11パウダー | 30% |

| Nylon 11 CFパウダー | 30% |

| TPU 90Aパウダー | 50% |

パッキング密度

パッキング密度は、ビルドチャンバー内のどれだけの体積が造形品として焼結されるかを意味しますが、ビルド内でモデルがどの程度の密度でパッキングされるかを示す数字としても解釈できます。PreFormのパッキング密度は質量を基準にしていますが、他のツールや(前提)では容積を基準としている場合があります。焼結された造形品は未焼結パウダーの約2倍の密度になるため、質量ベースのパッキング密度はビルドチャンバーの内部寸法を使用する容積ベースのパッキング密度よりも大きくなります。

造形単価を抑える近道は、配置したモデル間の大きな隙間を他のモデルで埋める、あるいは他モデルのキャビティや窪みなどに収まるようモデルの向きを工夫することです。*

PreFormの自動パッキング機能を使うことで、モデル間の適切な間隔を保ちながら高いパッキング密度を実現できます。PreFormはモデル同士の感覚を5mmに設定して自動配置を開始します。この間隔は余裕を持った設定で、手動で変更が可能です。推奨の最小間隔は2mmです。

* Fuseシリーズのユーザーの中には、クリップやコネクタ、ディスクなどのモデルファイルを常備しておき、材料のリフレッシュ率に合わせてビルドのパッキング密度を高めている方もいます。

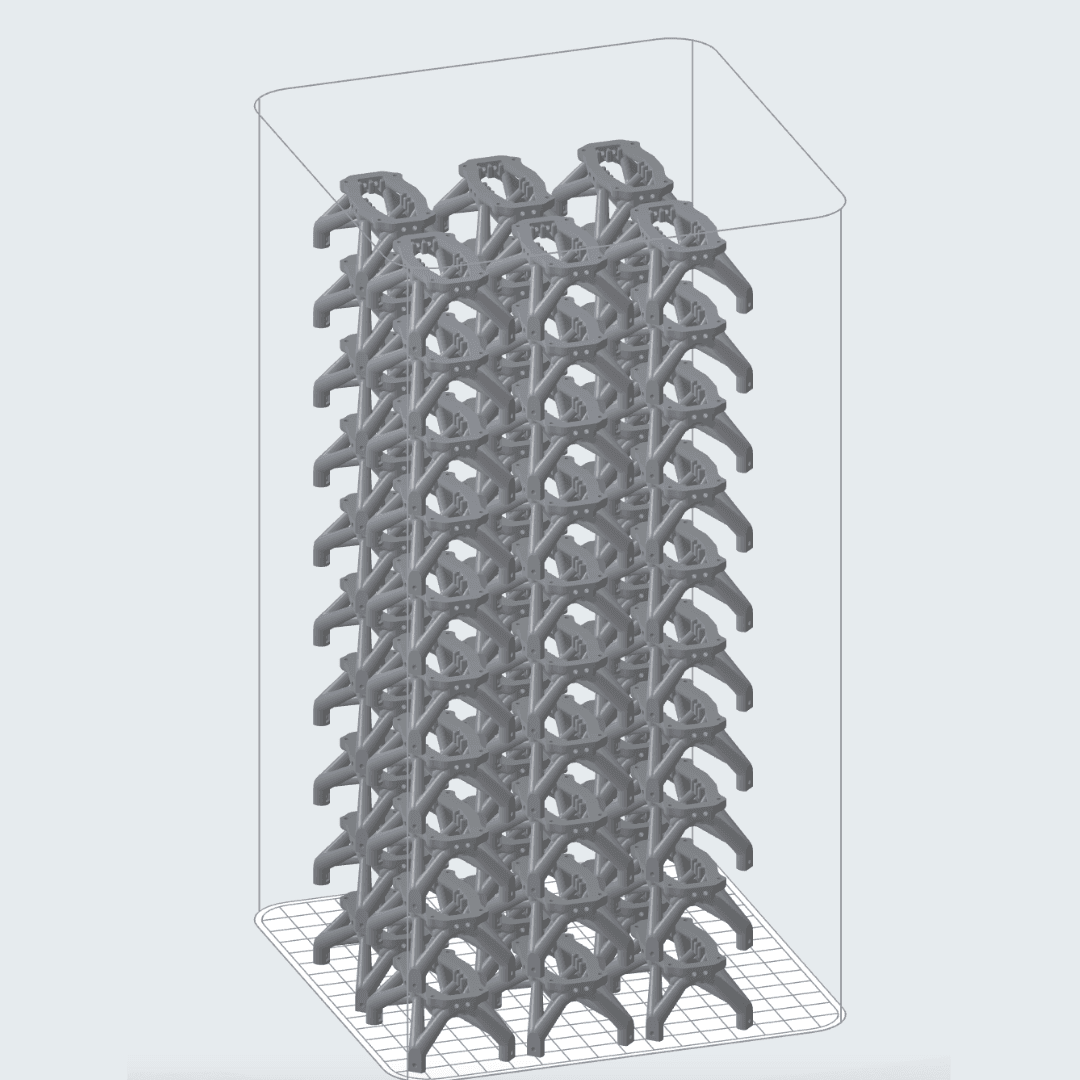

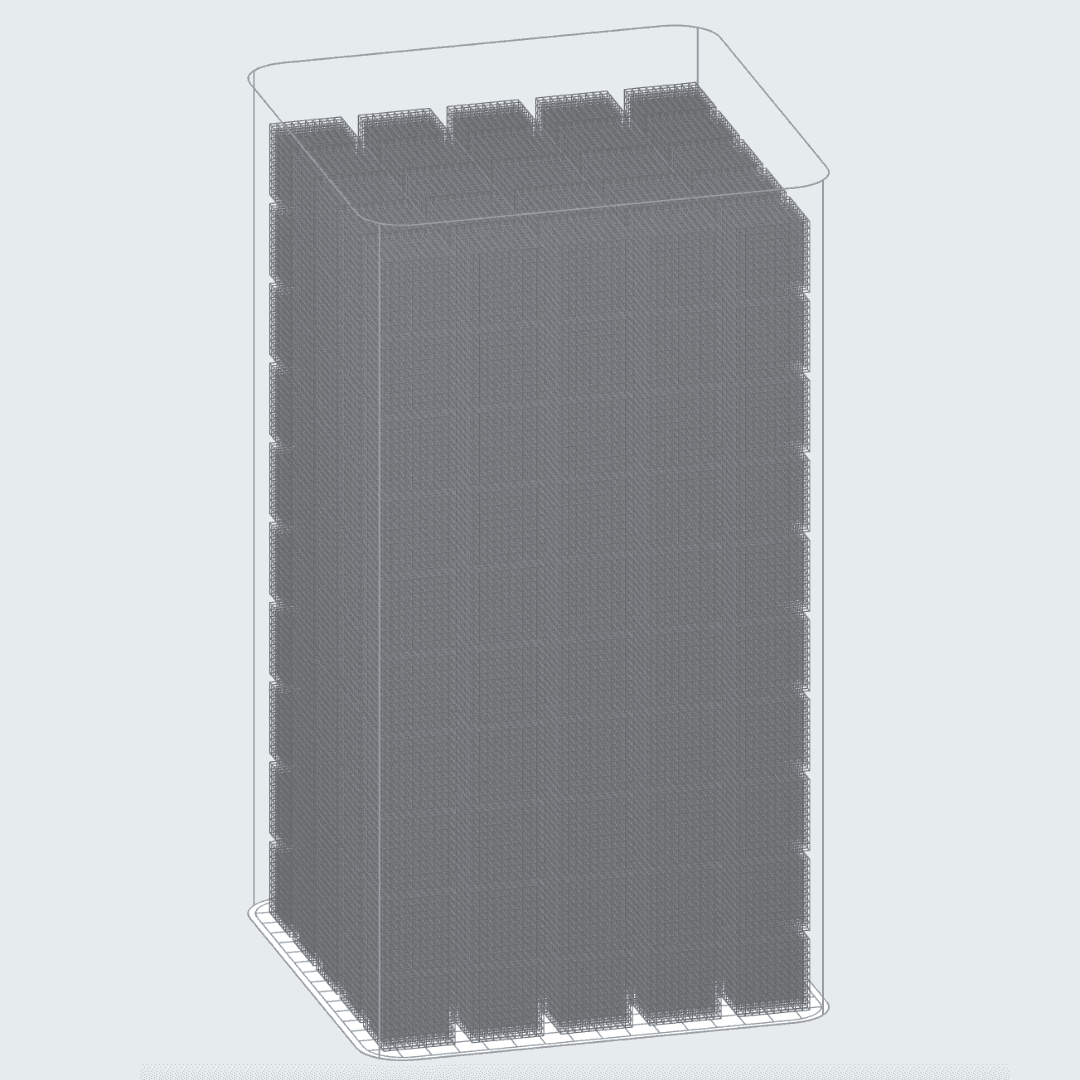

このビルドには同一のドローンフレームが60個配置されており、PreFormの配列機能でX軸方向に2段、Y軸方向に3段、Z軸方向に10段積み重ねられています。

造形単価($99/kgの場合):$2.18(60個のフルビルドで$130.96)

造形単価($45/kgの場合):$0.98(60個のフルビルドで$58.99)

合計パウダー量:4.37kg

焼結済みパウダー:0.37kg

未焼結パウダー:4.0kg

リフレッシュ率:30%

パッキング密度:8%

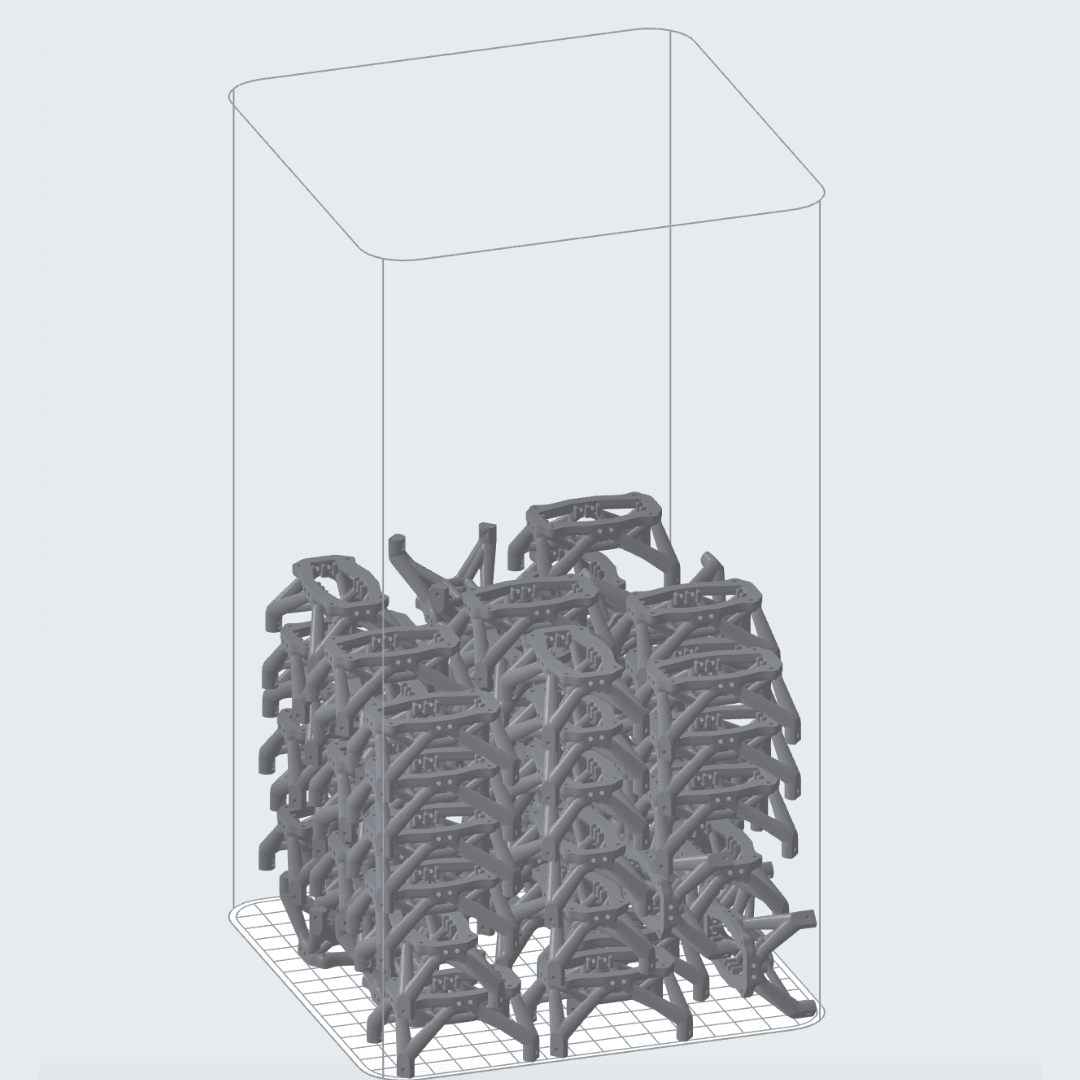

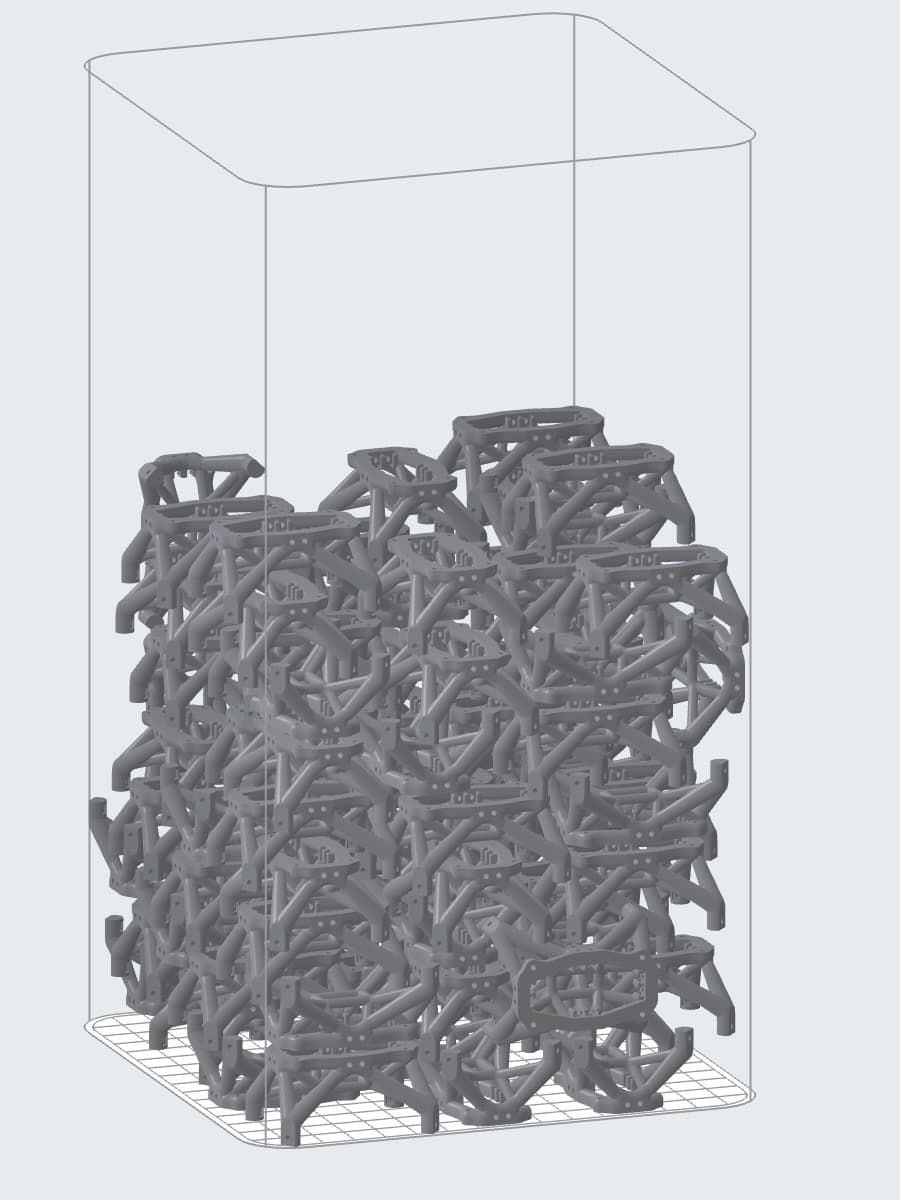

このビルドには同一のドローンフレームが60個配置されており、PreFormの自動パッキング機能を使ってパッキングされています。

造形単価($99/kgの場合): $1.06(60個のフルビルドで$63.64)

造形単価($45/kgの場合):$0.48(60個のフルビルドで$28.93)

合計パウダー量:2.14kg

焼結済みパウダー:0.37kg

未焼結パウダー:1.77kg

リフレッシュ率:30%

パッキング密度:17%

PreFormはパウダーの合計使用量とともにパッキング密度も表示します。パウダーを最も効率的に使うには、パッキング密度をリフレッシュ率に近づけることが理想です。Nylon 12パウダーの場合、パッキング密度30%を目安にすることで、ビルド全体の30%が焼結パウダー、70%が未焼結パウダーになります。次回造形では、未焼結パウダーを推奨リフレッシュ率に従って新たなビルドチャンバーに投入して再利用できます。

中空化/ラティス化とSLS向けの最適化

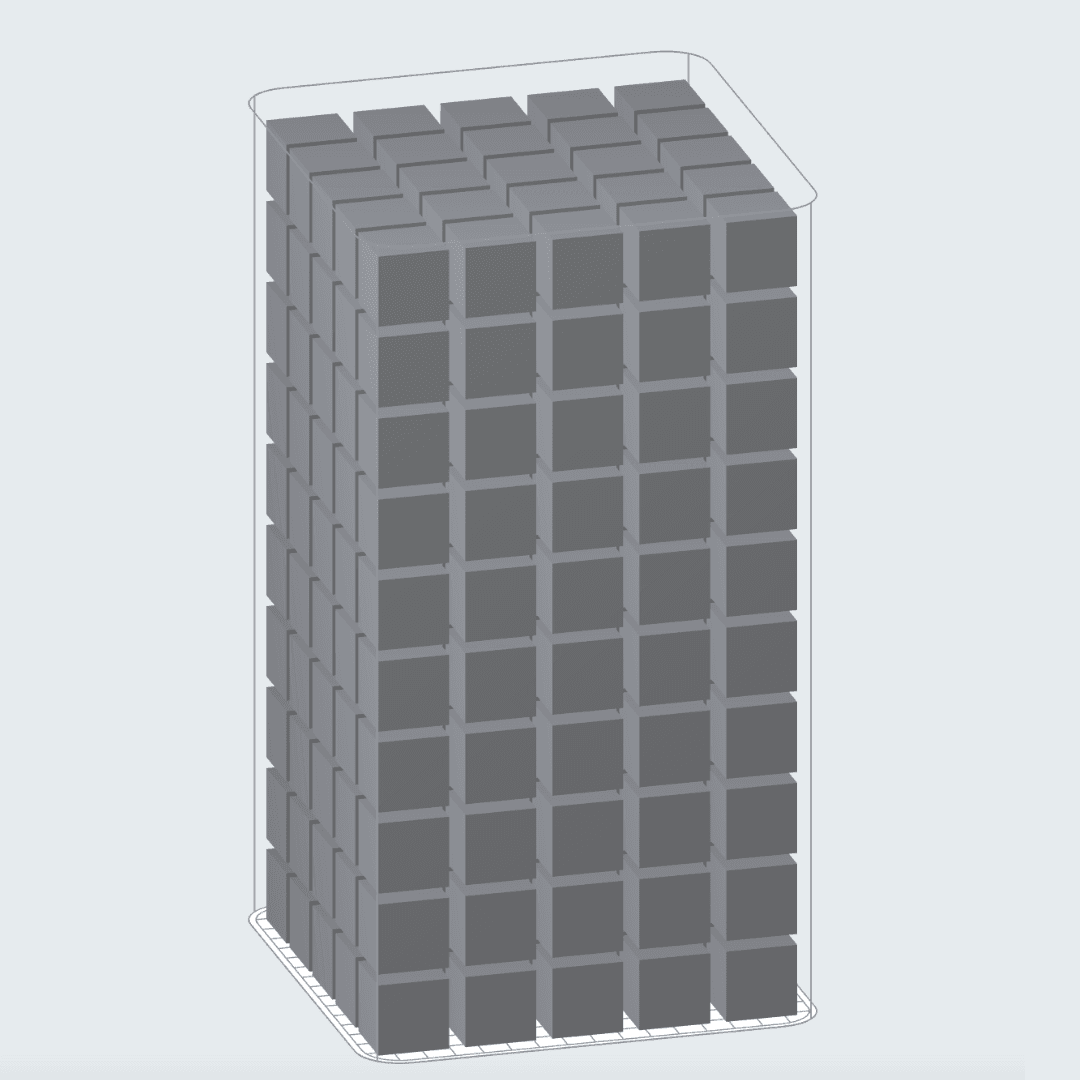

ソリッド

造形単価($99/kgの場合): $1.57(60個のフルビルドで$389.36)

造形単価($45/kgの場合):$0.71(250個のフルビルドで$176.98)

合計パウダー量*:6.11kg

焼結済みパウダー:3.93kg

未焼結パウダー:2.18kg

リフレッシュ率:30%

パッキング密度:64%

中空構造

造形単価($99/kgの場合):$0.80(250個のフルビルドで$198.62)

造形単価($45/kgの場合):$0.36(250個のフルビルドで$90.28)

合計パウダー量*:5.14kg

焼結済みパウダー:2.01kg

未焼結パウダー:3.13kg

リフレッシュ率:30%

パッキング密度:38%

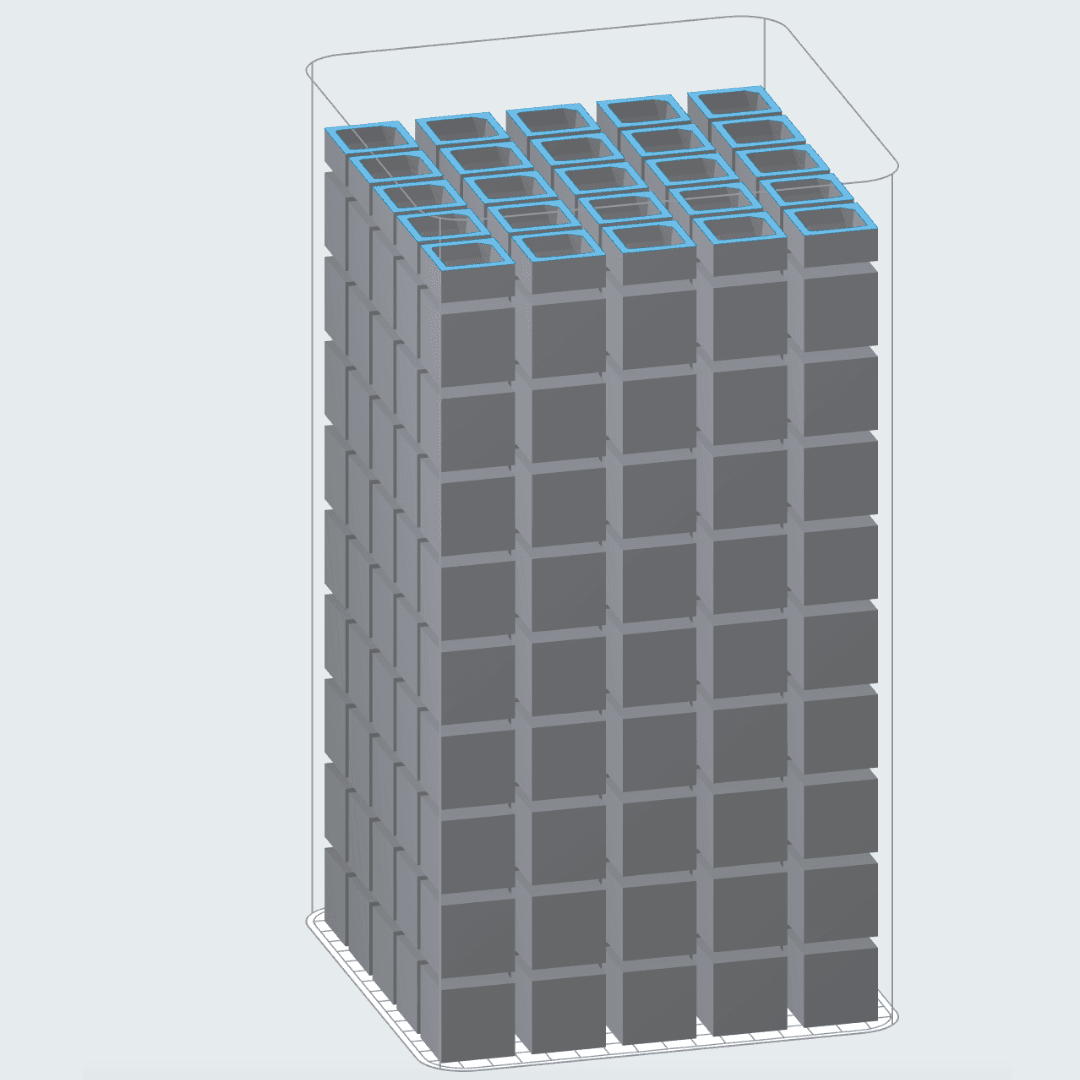

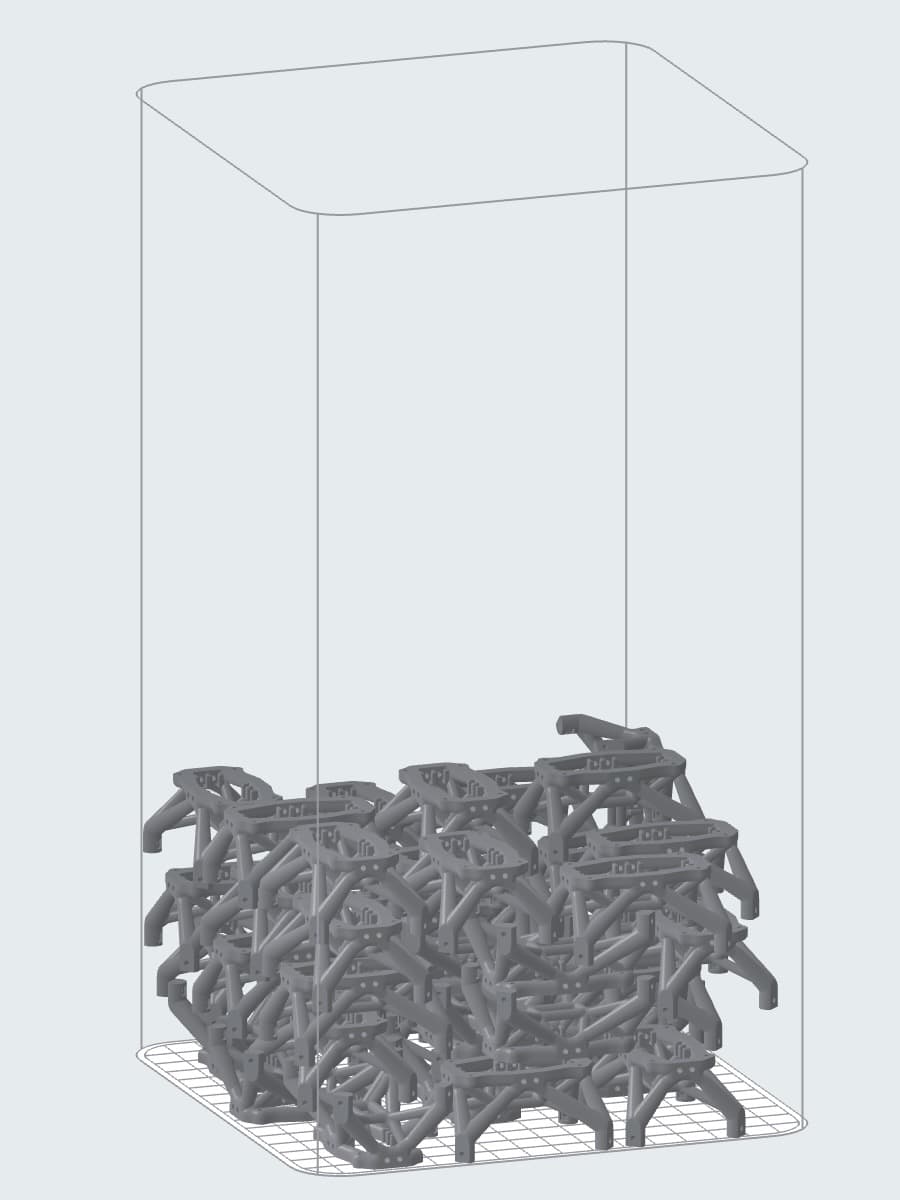

ラティス(格子)構造

造形単価($99/kgの場合):$0.50(250個のフルビルドで$125.816)

造形単価($45/kgの場合):$0.23(250個のフルビルドで$56.89)

合計パウダー量:4.21kg*

焼結済みパウダー:0.13kg

未焼結パウダー:4.07kg

リフレッシュ率:30%

パッキング密度:3%

* 各ビルドの焼結パウダーと未焼結パウダーを合わせた体積は同じでも、焼結パウダーは未焼結パウダーの約2倍の密度があるため、総パウダー重量は異なります。すなわち、同じ体積でもパッキング密度が高いほど重量は重くなります。

パッキング密度をリフレッシュ率に近づける(パッキング密度をできるだけ高める)ことでパウダーの再利用率が向上し、造形単価は下がりますが、上の例ではラティス(格子)化や中空化(内部の空洞化)の方が造形単価の低減効果が高いことがわかります。これは、全体として使用するパウダー量が大幅に減るためです。モデルの中空化や格子化が可能な場合や、ジェネレーティブデザインで効率的な有機構造にできる場合は、(パッキング密度が下がったとしても)造形単価をさらに下げることが可能です。

PreFormには「くり抜き(中空化)」と「穴開け」オプションがあり、くり抜きを行う際にモデルから未焼結パウダーを排出するための水抜き穴を追加できます(この例のような立方体では現実的ではありません)。

電力使用量

米国の平均的な企業の電力単価は約$0.16/kWhです。Fuse 1およびFuse 1+ 30Wの電力消費量は、高密度にパッキングしたモデルを24時間フルで造形する場合で約5kWhです。Fuse Siftは10分間の使用で約1kWh、Fuse Blastは15分の自動ブラスト2回で約1kWhです。パッキング密度が約30%のビルドを24時間で1回造形する場合は合計約7kWhです。これは1日あたり約$1.12の電力コストに相当します。このコストを生産個数で割ると、ほとんどの場合は計算上は無視できる程度になります。

設備費

ほとんどの企業は、造形単価の算出時に設備コストを含めません。設備は資本支出、材料・電力・人件費は事業運営費となるためです。一方、造形単価(他工法と比較した場合に抑えられる金額を含む)をROIの算出に用いる企業は多くあります。このシナリオでは、$60,000未満で購入可能なFuseシリーズSLSエコシステムは従来のMJFやSLSに比べてはるかに手の届きやすいオプションです。中小企業でも、$25,000のプリンタ本体とFuse Depowdering Kitを導入するだけで生産を始められます。また、予備のビルドチャンバー($3,999)を追加することで、24時間体制の増産も容易に実現可能です。

人件費

人件費はビジネスモデルによるところが大きいものの、プリント1回あたりに求められる作業量は以下のように見積もることができます。

- ファイル準備とアップロード:10〜20分(量産で同じモデルの繰り返しならさらに短縮)

- プリンタの準備:5分

- プリント:手作業0分

- プリンタ内での一次冷却: 手作業0分

- Fuse Siftへの移送:1分

- Fuse Sift内での二次冷却(造形品取り出し前):手作業0分

- 造形品の取り出し(パウダー除去):10〜20分(造形品数に依存、Fuse Blast併用で最大80%短縮可能)

- Fuse Blastへの移送:1分

- ブラスト処理:手作業0分

- プリンタのメンテナンス:12分

- Fuse Siftのメンテナンス:2分

- Fuse Blastのメンテナンス:2分

造形単価の計算:生産シナリオ

以下の生産シナリオでは、中量程度の生産ワークフローに基づいて造形単価を算出します。使用する数字は以下のとおりです。

-

時給$40の従業員1名

-

FuseシリーズSLSエコシステム一式+予備ビルドチャンバー2つ($65,440)

-

週5日、年50週

-

ドローン製造(毎週数百個の注文を想定)

-

対象部品:Building Momentum設計のドローンフレームベース

-

Nylon 12 パウダーを一度に200kg発注、ボリュームディスカウント30%適用($65/kg)

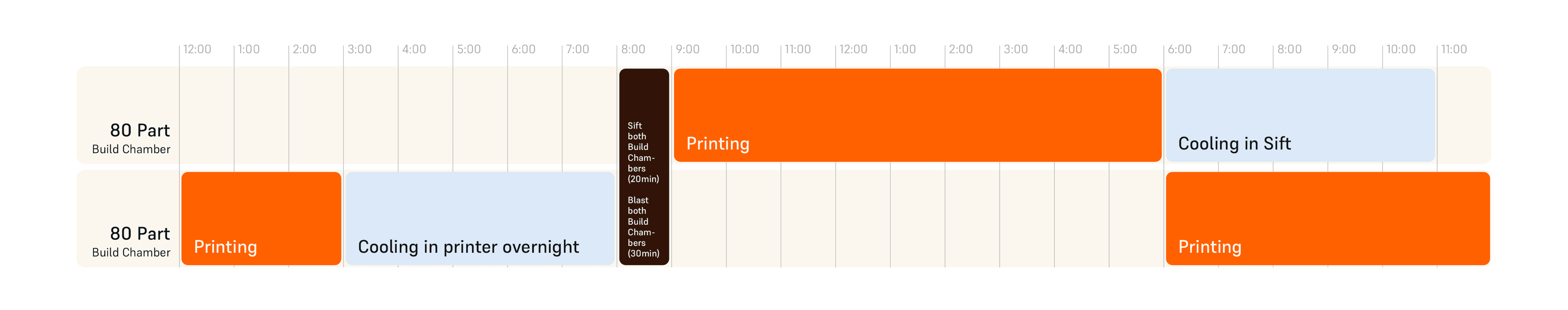

ビルド x2、ビルドチャンバー x3のワークフロー

造形の詳細:80点

合計プリント時間:8時間47分

100℃までの冷却時間:58分

約50℃までの冷却時間:6時間

サイクルタイム:15時間45分

造形の詳細:40点

合計プリント時間:5時間28分

100℃までの冷却時間:58分

約50℃までの冷却時間:3時間

サイクルタイム:9時間26分

装置の償却スケジュール:

設備費(Fuse 1+ 30Wコンプリートパッケージ+ビルドチャンバー2台):$65,440

稼働日:250日/年

償却期間:5年

65,440/1500営業日=43.63

43.63/1日120個=$0.36

プリンタの5年間の償却費は1日あたり$0.36です。この例は、ほぼ100%稼働(高密度パッキング、1日2シフト、同一部品を大量生産)の場合ですが、仮に稼働率が半分の場合でも償却効率は非常に高くなります。

作業タスクと所要時間

| タスク | 時間(分) |

|---|---|

| ファイルの準備とアップロード | 20 |

|

プリンタ準備(パウダーの充填、ビルドチャンバーの装着) |

5 |

| プリント | 0 |

| プリンタ内での冷却 | 0 |

| Fuse Siftへの移送、冷却完了 | 5 |

| Fuse Siftでビルドチャンバーを開梱 | 10 |

| Fuse Blastへ移送・自動ブラスト処理の開始 | 5 |

| プリンタのメンテナンス(各プリント前6分) | 12 |

| Fuse Siftのメンテナンス(朝の使用前に1回) | 2 |

| Fuse Blastのメンテナンス(朝の使用前に1回) | 2 |

** プリンタのメンテナンスには、造形エリア周辺の清掃、レーザーウィンドウの拭き取り、綿棒を使ったIRセンサーコーンの清掃、エアフィルター清掃(数ビルドごと)が含まれます。

24時間サイクルあたりの人件費は$41.33です。120個を生産する場合、造形単価に加えべき人件費は$0.34/個です。

材料・人件費・装置を含めた造形単価合計

材料費:$0.71

設備償却費:$0.36

人件費:$0.34

造形単価合計:$1.41

SLSによる内製で効率的な造形単価を実現

製造方法の選定において、材料の特性や表面品質、寸法精度、機械の安定性はいずれも重要な要素ですが、多くのメーカーにとって最大の懸念事項となるのはコストです。射出成形などの従来工法は数万〜数十万個の生産で高いコスト効率を発揮し、1〜2個のみの生産であれば外注の3Dプリントサービスも合理的です。しかし、Fuseシリーズのような高性能かつ手頃な3Dプリンタの登場により、効率的かつ低コストでの内製を実現できるようになりました。

Fuseシリーズなら、造形単価$1未満の生産ワークフロー構築も可能です。上記の例のように、1日1時間の手作業、約100平方フィート未満のスペース、設備費$65,440で、週あたり約1,000個の部品を生産可能になります。このシナリオで作るドローンフレームベースの造形単価は$1.41でしたが、パウダーのボリュームディスカウントを利用すればさらに低価格に抑えることができます。

SLSの社内導入は、必ずしも複雑で高価である必要はありません。カスタムの造形単価の算出については、Formlabsまでお問い合わせください。