Formlabs Clear Cast レジンによる 3D プリント製の原型を活用した工業品質のインベストメント鋳造

本技術資料では、実績ある複数の鋳造工房が、Formlabs の SLA 光造形プリンタで造形した 3D プリント製の原型を使って金属部品の鋳造に成功した方法をご紹介します。Clear Cast レジンで作るラティス構造のアクリルライクな造形品を使用し、作業手順やハードウェアに大きな変更を加えることなく従来のインベストメント鋳造工程に簡単に組み込める原型を製作する方法を詳細に解説します。本資料に記載のケーススタディでは、鋳造工房から得られたフィードバックや、3D プリント製の原型を使用することで金型レスの鋳造が可能となり、金型製作にかかる高額なコストや長い製作期間を排除できた方法もご覧いただけます。

Formlabs Clear Cast レジンによる 3D プリント製の原型を活用した工業品質のインベストメント鋳造

本技術資料では、実績ある複数の鋳造工房が、Formlabs の SLA 光造形プリンタで造形した 3D プリント製の原型を使って金属部品の鋳造に成功した方法をご紹介します。Clear Cast レジンで作るラティス構造のアクリルライクな造形品を使用し、作業手順やハードウェアに大きな変更を加えることなく従来のインベストメント鋳造工程に簡単に組み込める原型を製作する方法を詳細に解説します。本資料に記載のケーススタディでは、鋳造工房から得られたフィードバックや、3D プリント製の原型を使用することで金型レスの鋳造が可能となり、金型製作にかかる高額なコストや長い製作期間を排除できた方法もご覧いただけます。

はじめに

インベストメント鋳造

インベストメント鋳造はロストワックス鋳造とも呼ばれ、精巧な形状の金属部品の製作に幅広く用いられている鋳造方法です。自動車用の軽量部品からゴルフクラブ、ジェットタービン、彫刻作品など、この鋳造方法はあらゆる業界で高品質で信頼性の高い金属部品の生産に採用されており、他の製造工法では実現不可能な形状にも対応でき、非常に優れた仕上がりの部品を生産することができます。

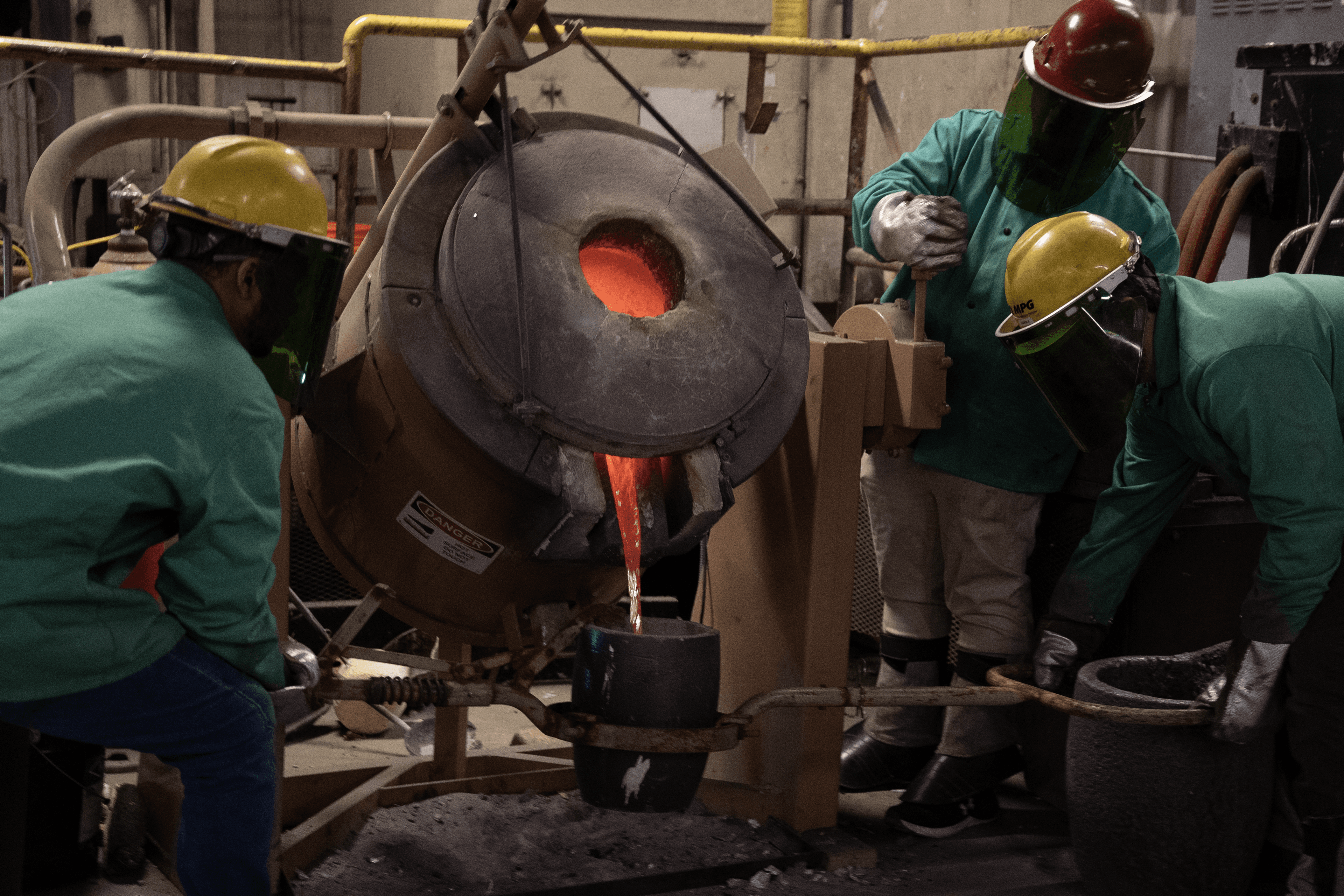

溶かした金属を溶解炉からルツボに注ぐノーザン・アイオワ大学(UNI)のチーム

インベストメント鋳造の工程は大きく分けると、まず使い捨ての原型を製作し、次にこの原型を使って一時的なセラミックモールドを製作、最後に溶かした金属をセラミックモールドに流し込んで鋳造、という3つのステップに分かれています。これまで、原型の製作には金型を使用したワックス射出成形が用いられてきました。この工法では複数回にわたる作業と特殊な設備、そして熟練作業者による集中的な作業が求められます。金型は通常 CNC 加工で製作するため、コストが高く製作にかかる期間も長くなります。その結果、特に少量生産の場合にはインベストメント鋳造は高額になりがちでした。

3Dプリント製の原型で製作期間とコストを削減

毎回壊すことになる原型の3Dプリントによる造形は、ワックス型の射出成形に代わりコスト・時間ともに高効率な方法として、製作期間の短縮や競争力のある価格を実現してきました。SLA 光造形 3D プリントで金型レスに移行することで、翌日には原型を手に入れることができます。ごく限られた設備でも製作が可能になり、CNC 加工機を占領しないため、熟練のオペレーターも他の重要な作業に集中できるようになります。3Dプリントを活用したラピッドツーリングは、試作・試験プロセスを迅速に回し、製品開発を高速化し、より良い製品を市場に届けるための製造工法として既に浸透しています。メーカーはさらに、光造形 3D プリントで短期使用目的の型を製作し、ワックスおよびプラスチックの射出成形による少量生産も行っています。

SLA 光造形方式 3D プリントは、成形型や原型の製作に最適です。滑らかな表面形状と精密さが特徴の SLA 光造形方式は、型の形状がしっかりと実製品に反映され、優れた表面品質でワックス型の代わりとしても使用できます。SLA光造形は設計の自由度も非常に高く、複雑で緻密な形状の原型も実現できます。Formlabs の SLA 光造形プリンタとClear Cast レジンの組み合わせで、手頃な価格で信頼性の高い原型を製作することができます。Form 4Lは最大造形サイズが 353 x 196 x 350mm と大容量の造形に向いており、Form 4はこれより小さめの最大造形サイズ 200 x 125 x 210 mmで高速造形に最適です。Formlabs のデスクトップサイズ SLA 光造形 3D プリンタなら、導入や操作、メンテナンスが簡単でどんな作業工程にもシームレスに統合できます。

Clear Cast レジンはアンチモンを含まない低灰分(<0.02%)の材料で、アメリカで製造されています。これまで、幅広い用途で求められる寸法精度、表面品質、造形単価に関する要件を見事に満たしてきました。

このレジンを使用した作業手順を試験するため、Formlabs はノーザン・アイオワ大学(UNI)のFoundry 4.0 Centerをはじめとする複数の鋳造工房、工業用鋳造工房、受託メーカー、工芸用鋳造工房と提携してきました。本レポートの最初のセクションで作業手順をステップごとに説明し、次のセクションではテクニカルデータやコスト分析を含む、提携先の鋳造工房から共有いただいた試験データをご紹介しています。

鋳造工房による試験結果

これらの鋳造工房と協力し、青銅、真鍮、アルミニウム(A356)、6-4チタン、4140鋼、 8620鋼、ステンレス鋼316、17-4 PHを使った鋳造を行いました。いずれのケースでもオートクレーブは使用せず、700°C〜900°Cの炉で焼成しました。部品のほとんどを標準的なインベストメント鋳造用ワックススプルーに追加し、それぞれの顧客が持つシェルシステムに浸漬しました。

ケーススタディ

インベストメント鋳造で用いられ、Formlabsのプロセスで検証を行った化学物質や方法は様々ですが、ノーザン・アイオワ大学のFoundry 4.0がアルミニウムA356の鋳造に成功した方法は以下の通りです。

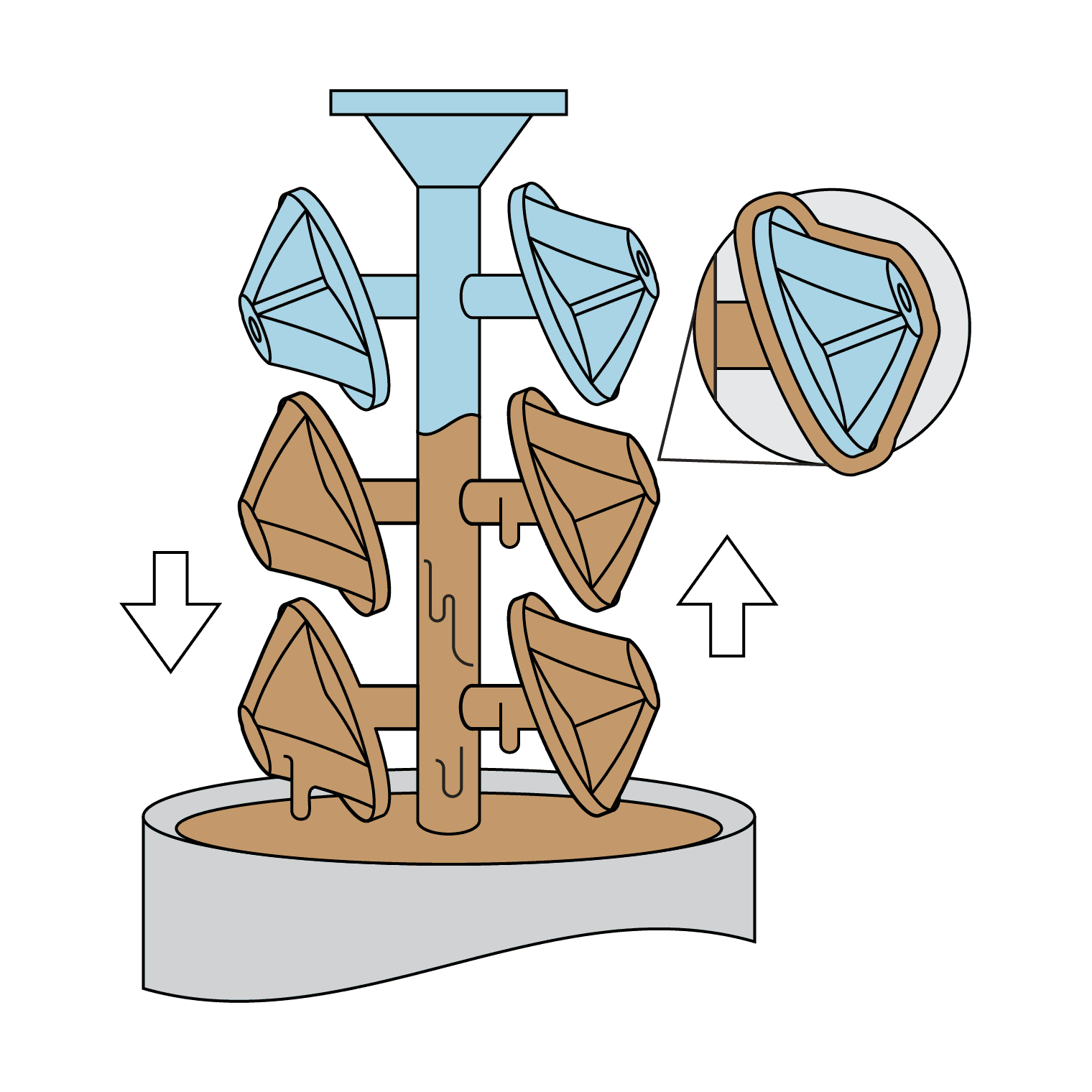

まず Materialise(ソフトウェア)の Lattice Module を使用して、壁の厚みが0.5mm、直径が1mmの四面体のラティス構造を作ります。その後、Form 3L で積層ピッチ 100 ミクロンで造形し、出来上がった原型を Formlabs の標準プリントプロセスに従って洗浄します。後処理が完了したら、粘着性のあるワックスを使って原型を鋳造ツリーに装着します。その後、シリカ 100% のシェリングシステムを使用し、下塗りに Remet RP-1 粉、裏塗りに RG-1 粉を使用しました。通常、下塗り2回と裏塗り3回を行い、2回目の下塗りの後とその後の浸漬の後に毎回スタッコを塗布します。すべてのシェリング工程は自動化されており、手作業を最小限に抑えながら可能な限り均一に塗布できるようになっています。1本のスプルーの作業にかかった作業時間は合計 9~10 時間程度です。

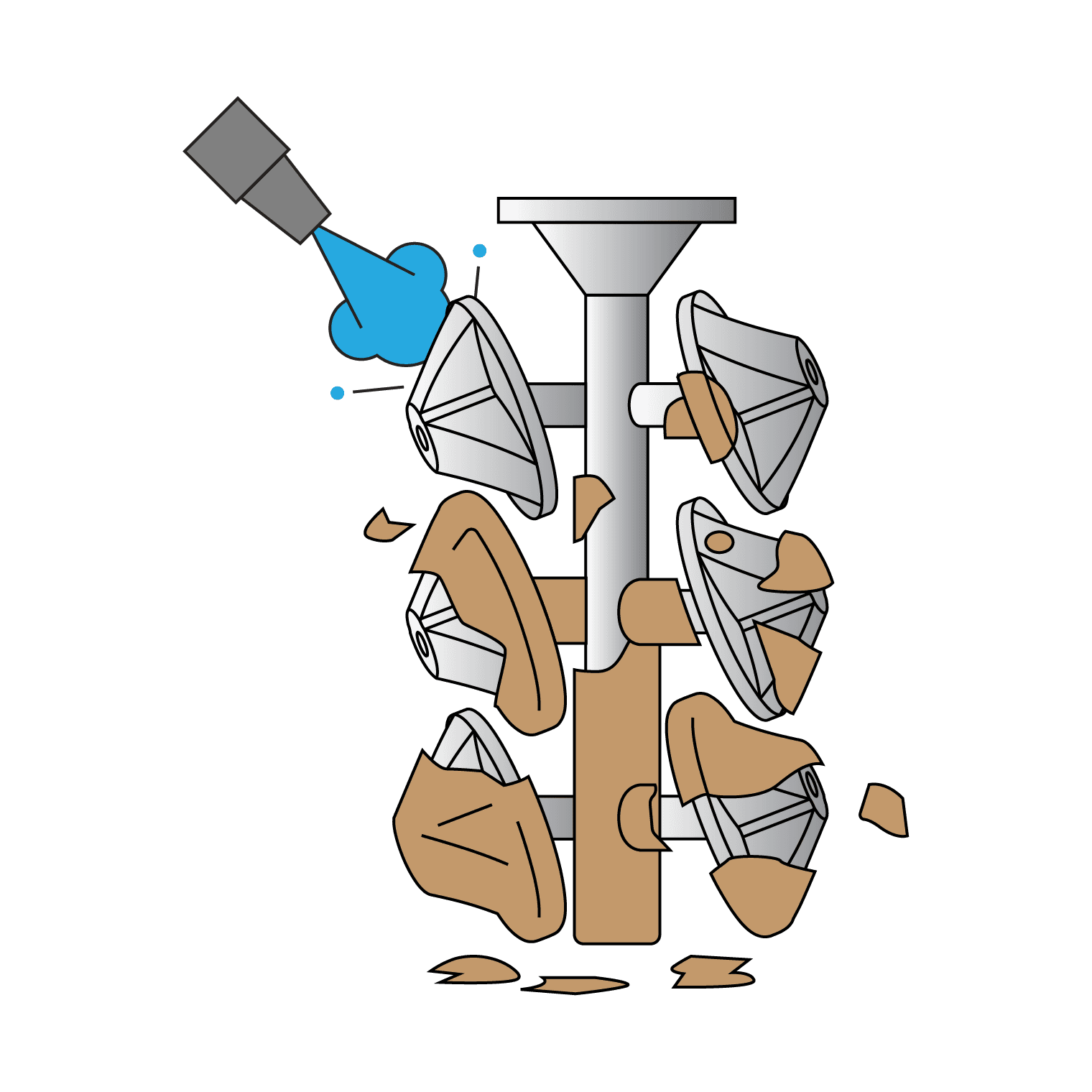

乾燥後、原型を 900℃(1650°F)の高熱で 2 時間一気に焼成し、冷却まで完了したら鋳造場所に原型を移します。鋳造に先立ち、シェルモールドを 540°C に予熱し、700〜750°C になったところでアルミニウムを流し込んで鋳造します。最後に、鋳造品をツリーから切り離し残りをブラスト処理することでシェルモールドを除去し、最終的にきれいな鋳造品に仕上げます。

鋳造工房からのフィードバック

「Form 3L 導入の決め手となったのは、原型製作のコストでした。このインペラーの生産を開始した当初は、従来のワックス射出成形で作った顧客の金型を使用していたのですが、製作が難しく時間もかかることが課題でした。作業量を削るために PMMA を使った 3D プリント製の原型も使ってみたのですが、原型にかかるコストは結局 $300 ほどにまで膨れ上がっていました。Form 3L の場合、Form 3L 本体と関連機器を償却した場合でさえ現在受けている注文分は収支均衡となりますし、今後の注文にいたっては部品 1 点あたり 200 ドル以上も節約できる想定です。アクリル製の原型を作る場合も、SLA 光造形で Clear Cast レジンを使って原型を作る場合も、鋳造前後の工程にほとんど違いがありません」

Clear Cast レジンで製作した原型と並ぶチタン製のインペラ

「Clear Cast レジンを活用した Formlabs のプロセスでは、従来の手作業によるワックス型に比べてほんのわずかな人件費で、より早く、より安定的に、工芸鋳造用の非常に詳細な原型を製作することができます。マシンの追加購入コストが低いため、クライアントの需要に応じて生産規模の拡大も迅速に行えます。また、技術革新のスピードや、Formlabs のラインナップの充実度、そして Formlabs が提供してくれるナレッジやサポートにも非常に満足しています」

試験結果とコスト分析

ユーザーからのフィードバックによると、Formlabs の Clear Cast レジンを使って 3D プリントした原型は、従来のワックス型に匹敵する品質でインベストメント鋳造品を製造できることがわかりました。ただし、3D プリント製の原型はワックス型よりも脆い場合があるため、取り扱いには注意が必要です。それでも、原型を溶かして排出する際には、シェルモールドの目にみえる箇所に目立つ灰が残ることなくきれいに燃え尽きました。最終的に出来上がった金属部品に、特に欠陥などは見受けられません。

Formlabs 製品で原型の直接製造が可能になることで、金型や可溶性コア、その他複雑なワックス形成技術を使わずに迅速に部品を製造することができます。突出部や波打った形状の溝、薄肉構造など、ワックス射出成形では困難な形状も、3Dプリントなら簡単に実現できます。下の表は、他の方法に比べ、3Dプリントを活用することでコストと製作時間を削減できることを示しています。

|

造形品 |

複雑なインペラー部品 |

簡易なポンプ用インペラー(12インチ) |

|

生産量 |

50部品 |

50部品 |

|

金型製作時の方法 |

金型、可溶性ワックスコア、ワックスチルを使ったワックス射出成形 |

金型を使ったワックス射出成形 |

|

金型製作時のコスト |

$60,000 |

$11,000 |

|

3Dプリント時のコスト |

$78/1部品 |

$30/1部品 |

|

製作期間の削減 |

14週間 |

8週間 |

この表からは、たとえ単純な形状のものであっても、3Dプリントの活用により数万ドルものコストを節約できることがわかります。

プロセスの概要

1. 原型の設計

2. 原型を3Dプリント

3. 原型の準備

4. シェルモールドの製作

5. 原型をバーンアウト

6. 金属の鋳込み

7. シェルモールドの除去

8. 切り離しと仕上げ加工

方法

次のセクションは、10以上の鋳物工場からのフィードバックとガイドラインに基づき、インベストメント鋳造用の原型を3Dプリントで作る場合の手順をステップバイステップでまとめたガイドになっています。

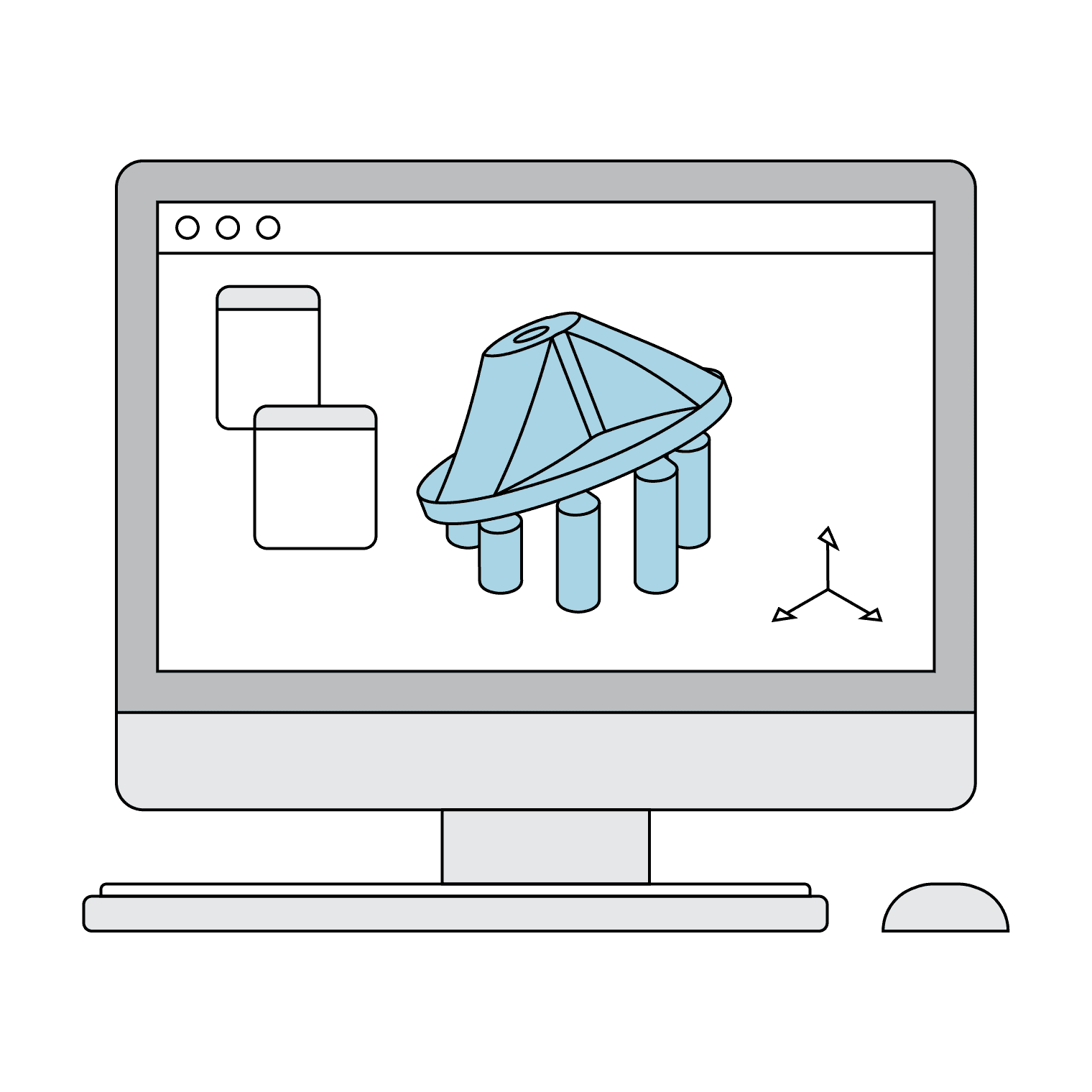

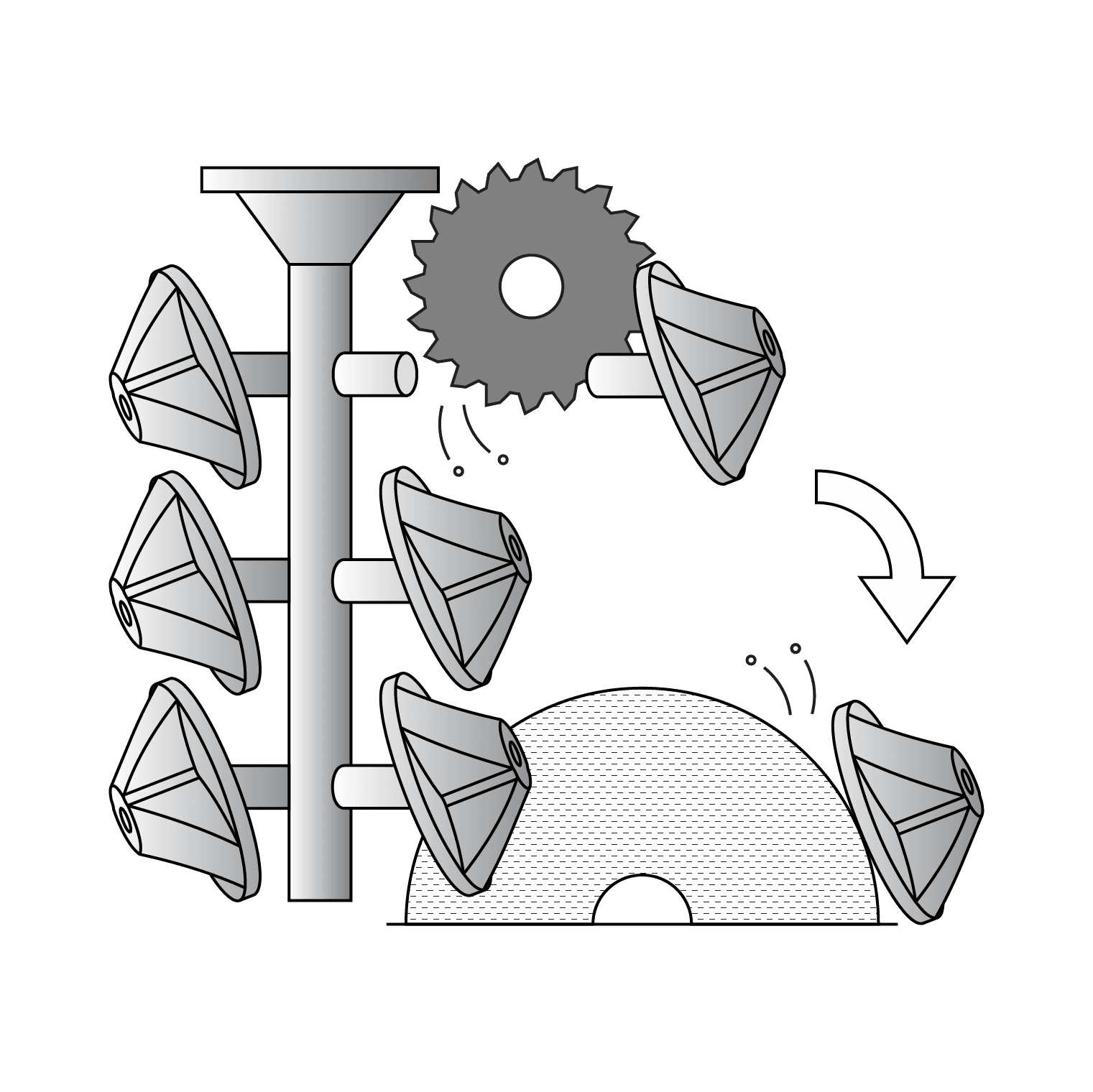

原型の設計

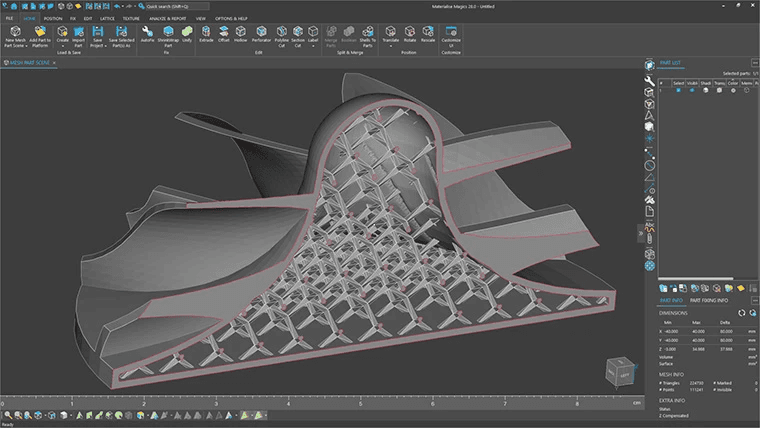

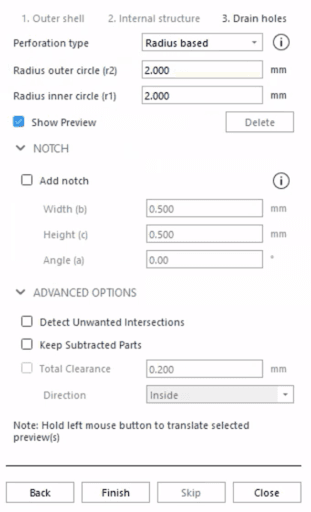

鋳造用の使い捨ての原型には、セラミックのスラリーの圧力に耐えられるだけの強度が必要ですが、同時に灰をできるだけ残さず燃え尽きる薄さも求められます。両方を実現するために、モデルの外壁は薄くしつつ、内部を強力なラティス構造にすることで足場を作るという特殊な設計をします。ここでは、モデルの中空化とラティス化を支援する市販ソフトウェアをご利用いただけます。今回のケーススタディで使用したソフトウェアは、Materialise Magics の Investment Casting Toolsです。

1. お手元の CAD ソフトウェアでモデルをデザインします。

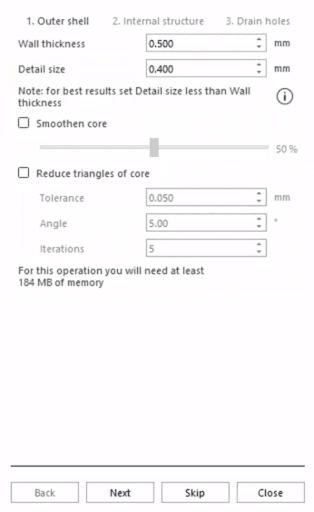

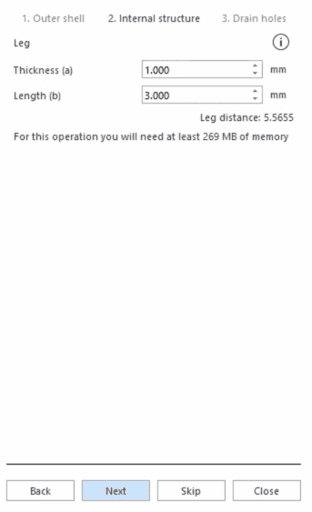

2. モデルに空洞を作り、内部をラティス構造にします。Materialise の手順に従って CAD ファイルをラティスモジュールにインポートし、デザイン設定を指定します。ラティス化により、ユーザーがシェルの外郭や内部構造の寸法、水抜き穴の配置箇所を制御しやすくなります。用途や要件によって適切な設定が変わります。次の段落では、各パラメータがプロセスに及ぼす影響について説明しています。詳しくは下表を参照してください。

|

設定 |

寸法(mm)[最小/最大] |

|

壁の厚み |

0.5 [0.4/1] |

|

ディテール・サイズ |

0.5 |

|

脚の厚み(a) |

0.75 [0.5/1] |

|

脚の長さ(b) |

3 |

|

外半径(r2) |

2 |

|

内半径(r1) |

2 |

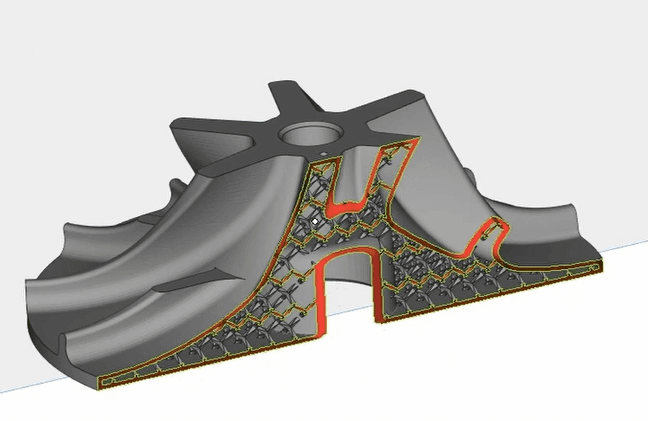

3 ステップで Lattice Module にラティス設定の入力が完了。

2.1. 外殻を設定:薄肉構造にすることで鋳造の成功率は上がりますが、プリント成功率や造形品の強度が低下します。Formlabs では、壁の厚みは 0.5mm から始め、プリントが失敗する場合や寸法精度に問題がある場合には厚みを増やすことをお勧めしています。ディテール・サイズは鋳造プロセスには大きく影響しないため、標準値である 0.5mm のままで問題ありません。

2.2. 内部構造の設定:ラティス構造にすることでモデルの外側を支え、反りを防ぎ、薄肉構造でもプリントが可能になります。格子の直径を参考に脚の厚みを増すと、原型が補強されますが、原型が膨張してシェルモールドに亀裂が入る可能性が高くなります。Formlabs では、脚の厚みを 0.75 mm から始めることを推奨しています。脚の長さとは、ラティス構造の接続部間の距離のことを指します。この値は標準値である 3 mm のままで問題ありません。

2.3. 水抜き穴と通気孔を追加: これには、「suction cup」や「explosion」といったプリント失敗のリスクを減らすこと、そして内部に閉じ込められた液体レジンを排出することの2つの役割があります。ドレインホールや通気孔を追加する際は、Formlabs の方向づけのベストプラクティスガイドに従ってモデルの向きを決めておくと便利です。

- 2.3.1. モデルの向きの上下に穴を開けます。

- 2.3.2 後処理を簡略化するために、切除される面(ゲートのように機械加工または切断される面)に穴を配置します。

- 2.3.3. Formlabs では、半径は最低でも 1 mm 以上にすることを推奨しています。重要な表面に影響が出ない限り、大きくすることもできます。

- 2.3.4. まっすぐな穴(r1=r2)、またはわずかに面取りされた穴(r1>r2)を作成します。

- 2.3.5. 焼成時の空気の流れをよくするため、スプルーが置かれる位置に通気孔を設けます。

2.4. ファイルサイズを小さくするため、エクスポートしたファイルを 3MF に変換します。 ラティス構造のモデルはファイルサイズ大きくなる傾向があり、その結果として造形準備やサポートの生成プロセスに時間がかかる可能性があります。

Materialise Magics で UNI のインペラー用の原型をラティス化した CAD デザイン。

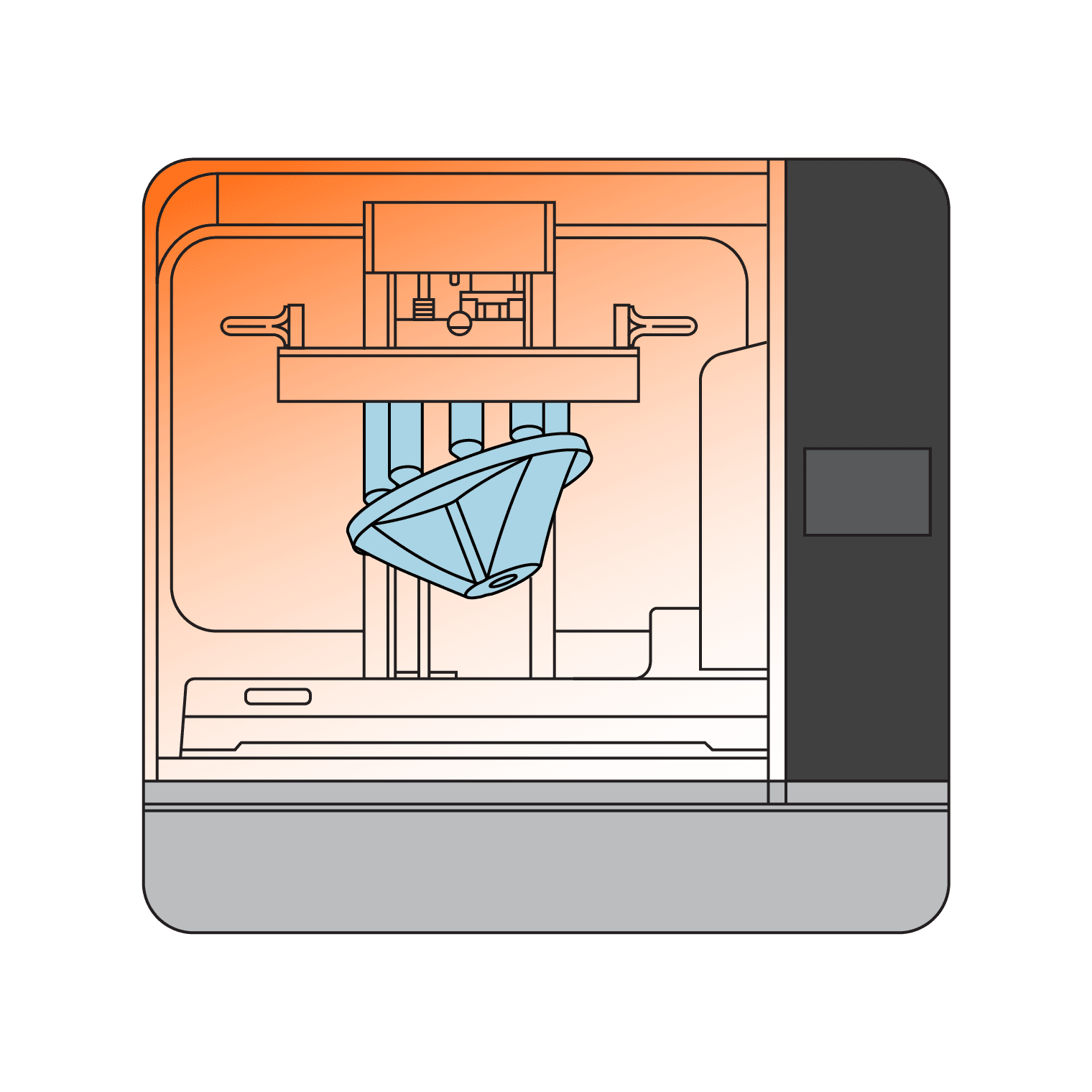

原型を 3D プリント

3. Formlabs 造形準備ソフトウェア PreFormでPreForm ガイドに従ってファイルを準備します。

3.1. ビルドプラットフォームに対してモデルが 30〜45° の角度になるように傾けます。レジンの排出を促し、カッピングを最小限にするために通気孔の位置を考慮してください。

3.2. 密度 0.75mm、タッチポイントが 0.30mm 以下のものを使用して、フルラフトとライトサポートを追加します。これらはモデルを支え、プリント後に薄い壁にダメージを与えることなく簡単に取り外せるようにします。重要になる面にサポート材が来ないよう配置を調整してください。

4. Form 4L、Form 3L または Form 4 で Clear Cast レジンを使って 3D プリントします。Formlabs の指示に従い、積層ピッチは 100 ミクロンに設定します。Formlabs レジンの物理特性は次のセクションでご覧いただけます。Formlabs では、表面積の大きいモデルのプリントには Flex Build Platform または Build Platform 2L の使用を推奨しています。

5. 造形品をF orm Wash L の中に入れて IPA で 10 分間洗浄し、圧縮空気で内部に残っているレジンを除去し、さらに 5 分間洗浄します。 ペーパータオルと IPA を使用して余分なレジンを拭き取ります。部品を30分間自然乾燥させるか、圧縮空気で表面に残った IPA を乾かします。IPA が残っていると焼成時に蒸気が発生し、シェルモールドにひびが入る可能性があるため、内部に入り込んでいる IPA をすべて取り除くことが重要です。

6. Form Cure L で、35°C で 15 分ほど二次硬化します。二次硬化によって造形品の剛性が強化されるため、硬化前にサポート材を取り外しておいた方が簡単です。ただし、硬化後にサポートを取り除く方が、特に壊れやすい形状の破損を防ぐことができる。部品が反りやすい場合は、熱を加えない二次硬化を行います。その場合、通常の二次硬化とはスケジュールが異なります。

7. サポート材を取り外します。スクレーパー、刃が平らなハサミ、100~300 番のサンドペーパーなど、一般的な工具を使用してサポート材を取り除きます。

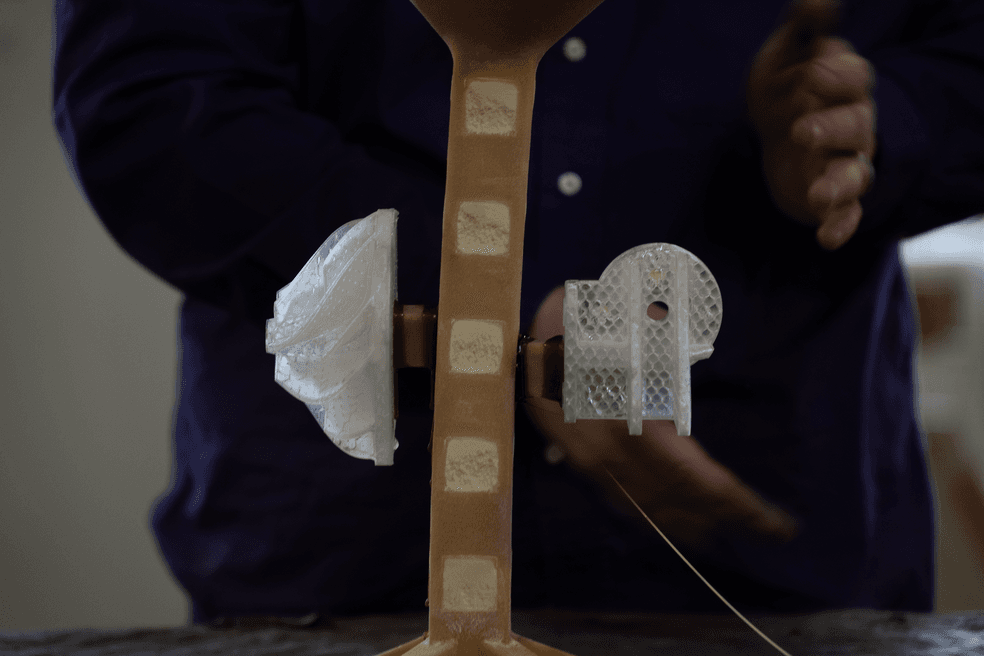

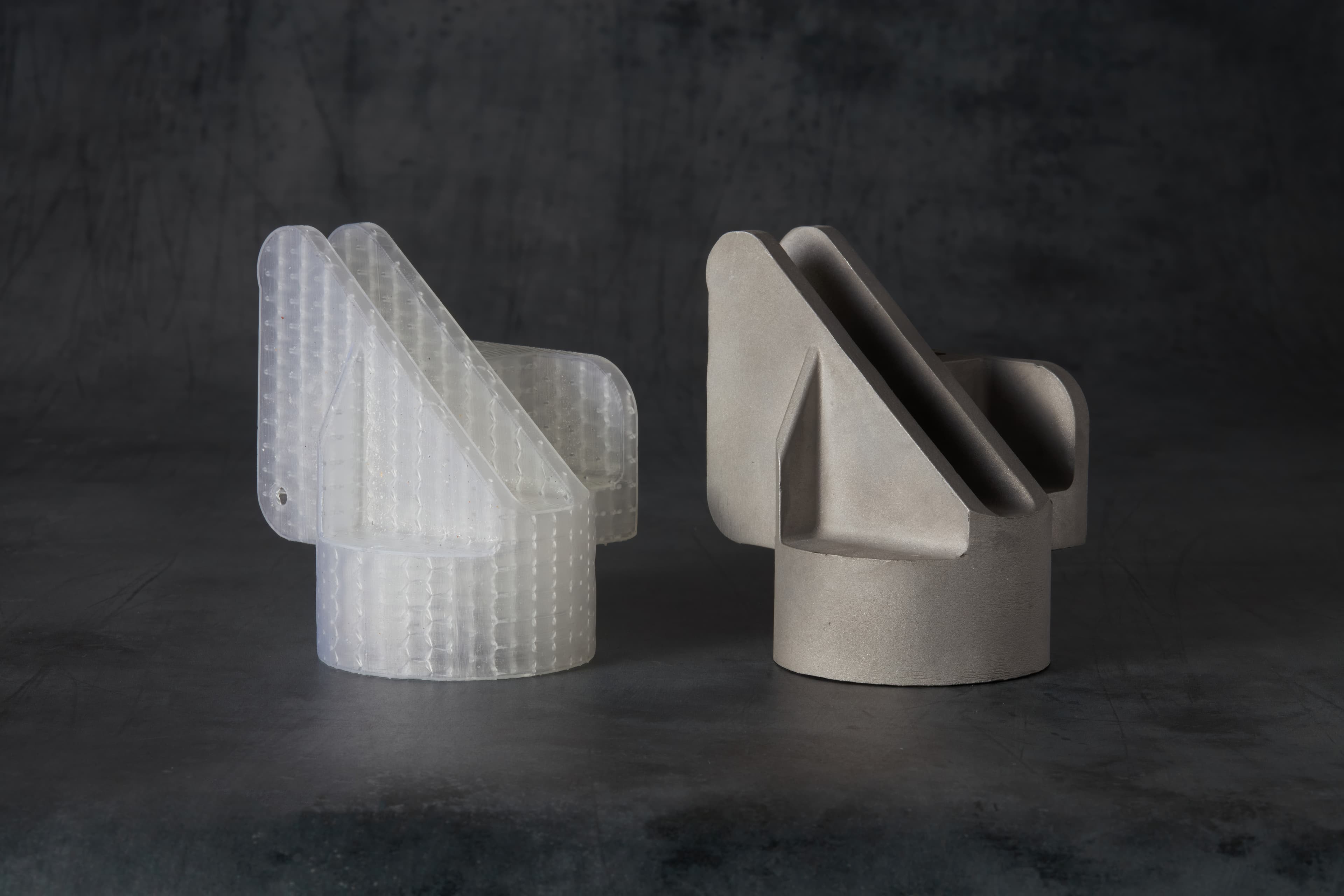

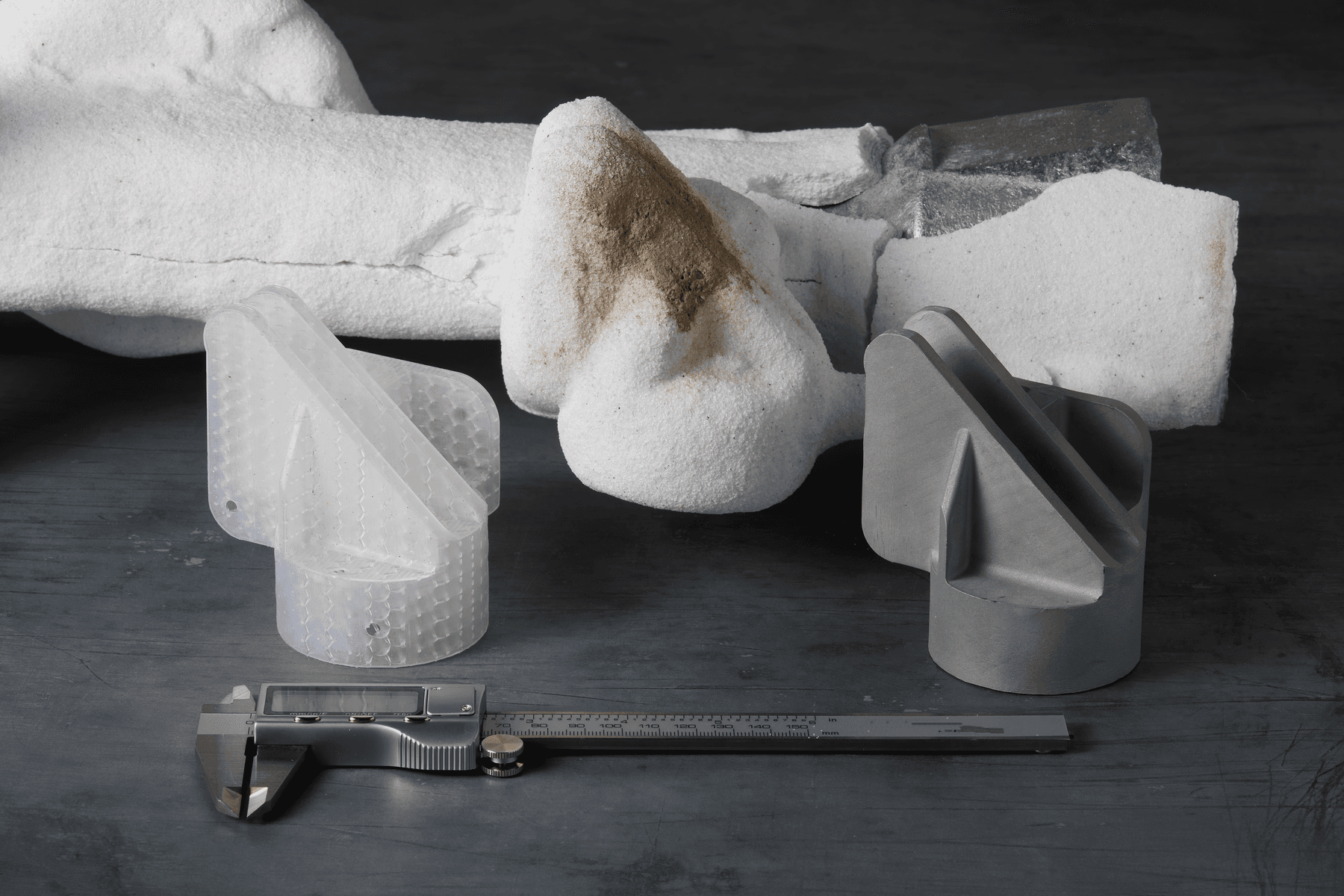

UNI が製作した原型。造形後 Form 3L ビルドプラットフォームに乗ったままの状態(最初の写真)とサポート材を除去しサンディングを行っている様子(2番目の写真)。

原型の準備

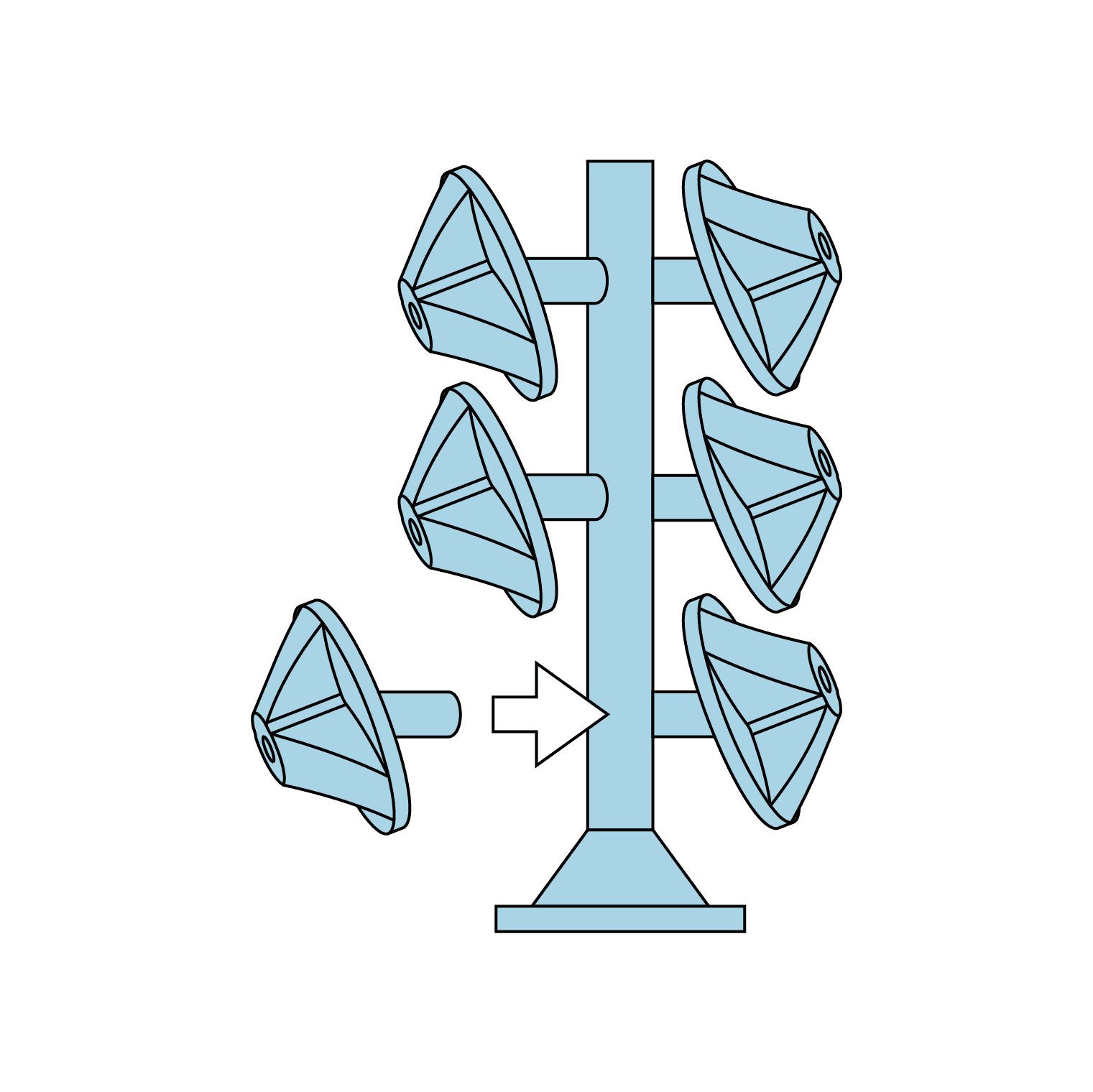

8. UV レジンペンまたは標準的な鋳造用ワックスを使って水抜き穴と通気孔を埋め、約 30 秒ほど待ってレジンを固めます。Aptek Laboratories UVIFILL- SL-TX のようなペンは、Amazon で注文が可能です。パッチで穴を塞ぐときは、最後の穴に圧縮空気を吹き込み、すべての穴が完全に塞がれているかどうかを確認します。

9. 通常の原型組み立て手順に従ってください。ゲートの追加とツリーの組み立て用に原型を準備し、焼成の過程で酸素の流れを助けるためにゲートの設定を最適化します。一般的には、接着ワックスを使って原型をワックスツリーに取り付け、浸漬のために T バーをツリーに取り付けます。標準的な鋳造用ワックスを使用するのが最も一般的ですが、スプルーを原型の一部として 3D プリントしておくことも可能です。

10. 空気抜き(オプション):初回の歩留まりを確保するため、一部の鋳物工場は、ゲートの追加と同じように焼成時の空気の流れを改善するために原型に通気孔を設けることもあります。このステップを踏むと鋳造の成功率が高まるため、単発品や時間的制約のある部品など、製作期間が極端に短い部品の製造時に推奨されます。組立工程で空気抜きを行うには、焼成後にシェルモールドを冷却し、インベストメントで穴を塞ぐ必要があります。

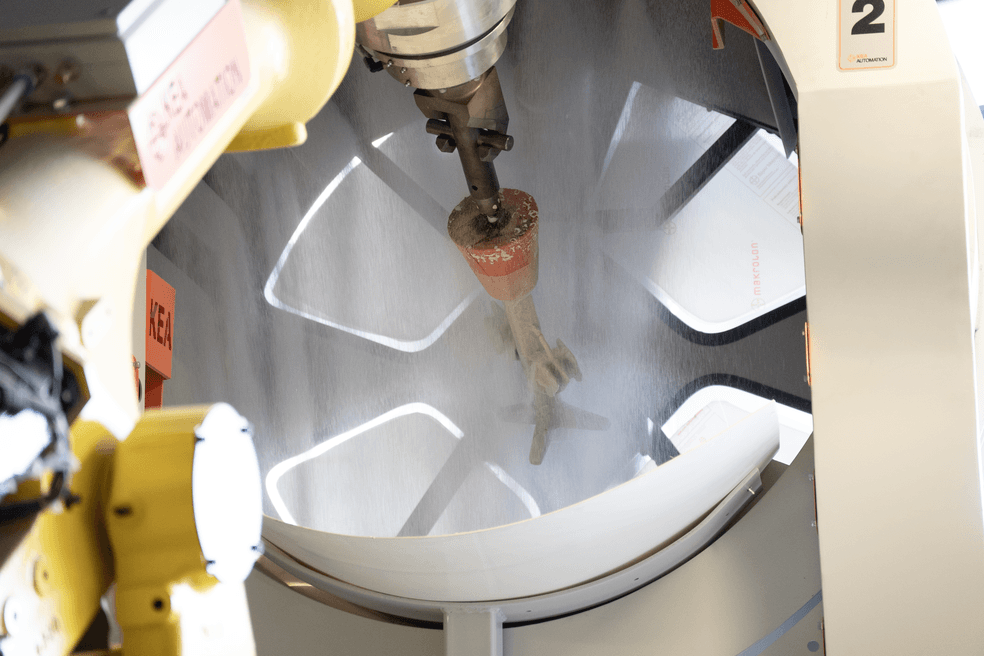

UNI のチームがワックスで穴を塞ぐ様子(最初の写真)と、原型をツリーに取り付ける様子(2番目の写真)。ピック・アンド・プレースロボットを使ってインベストメント鋳造工程を自動化している。

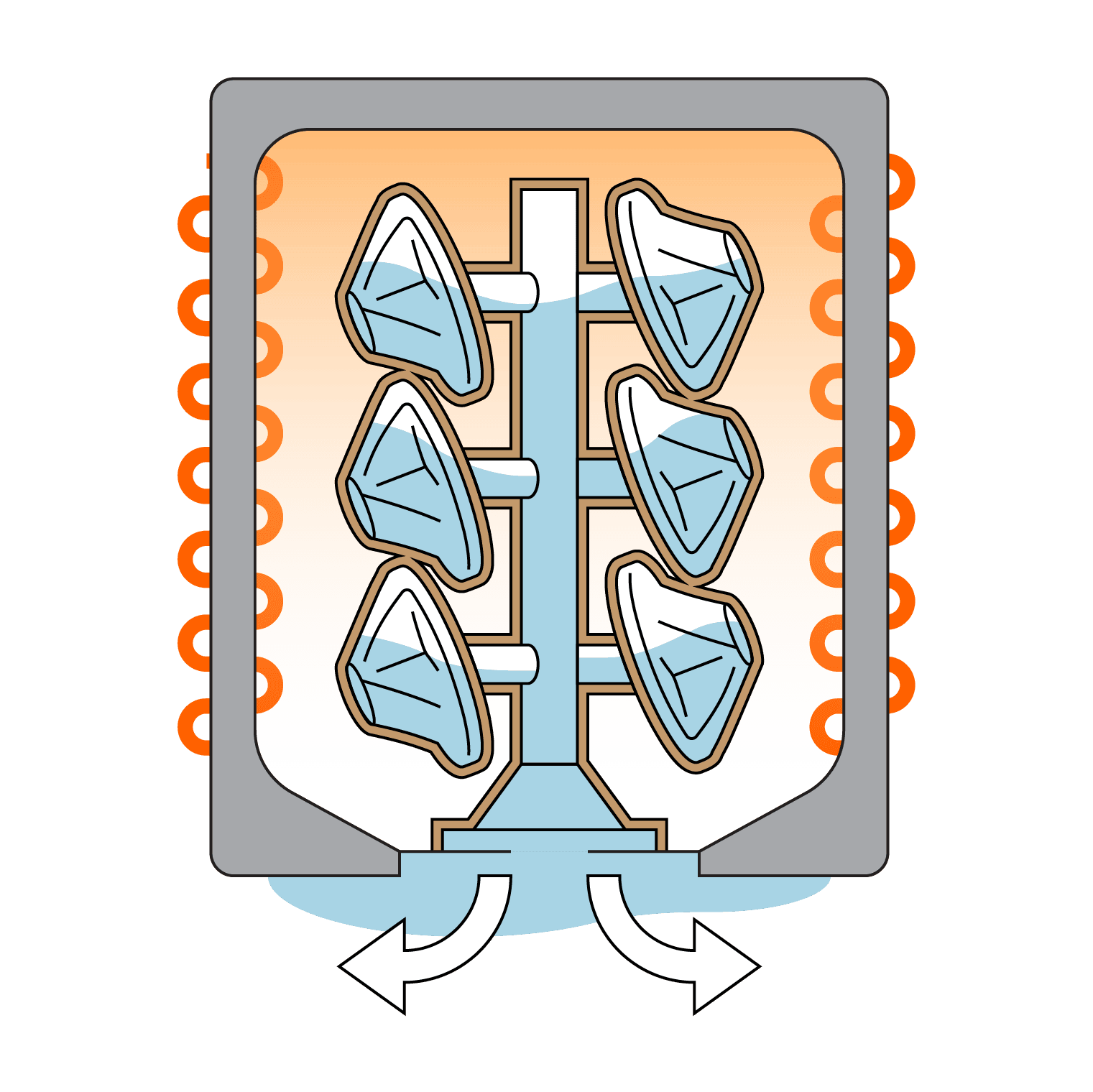

シェルモールドの製作

11. 通常の手順に従ってツリーをスラリーに浸します。鋳物工場によっては、スラリーをより膨張しやすいミックスに変更したり、ひび割れを減らすために浸漬回数を追加するところもあります。Formlabsでは標準的な工程で始めることを推奨しており、上記の工程に従えば、シェルモールドは 3D プリント製の原型に問題なく付着することを確認しています。参考までに、UNI は 6 ディップを行う自動ロボットセルを使用しています。

11.1 表面品質を維持するため、砂を含まないプライマリースラリーに 1 回浸漬します。

バックアップスラリーとプライマリー砂に 1 回ずつ浸漬し、その後バックアップスラリーとプライマリー砂に 3 回浸漬してシェルモールドに厚みと強度を加えます。

11.3 シールコーティングとして砂を含まないプライマリースラリーに 1 回浸漬します。

UNI のロボットセルがツリーを持ち上げプライマリースラリーに浸漬する様子(最初の写真)、工程の最後に余分なスラリーをドレインホールから排出し、レインフォールサンダーに挿入する(2番目の写真)。

原型をバーンアウト

12. 通常の手順に従って、原型を炉でバーンアウトします。フラッシュファイヤーは、原型を 705°C〜900°C(1,300°F〜1,650 °F)の高熱で 2 時間ほど一気に加熱する一般的な方法です。鋳物工場には、高温の炉を利用できること、そして十分な酸素の流れを促進できることが求められます。オートクレーブや 650°C(1200°F)以下の温度では、原型に亀裂が入る可能性が高くなります。

13. 焼成後、シェルモールドにひび割れやバリがないか確認し、原型の残留物として残った灰を吹き飛ばします。3D プリント製の原型を焼成すると、若干量の灰が残ります。Clear Cast レジンは、アンチモンフリーで灰分の含有量は質量比 0.020 % 以下、中空構造でプリントするため、残る灰の量はごくわずかです。

UNI の焼成炉(最初の写真)とフラッシュファイヤーで加熱中のツリー( 2 番目の写真)

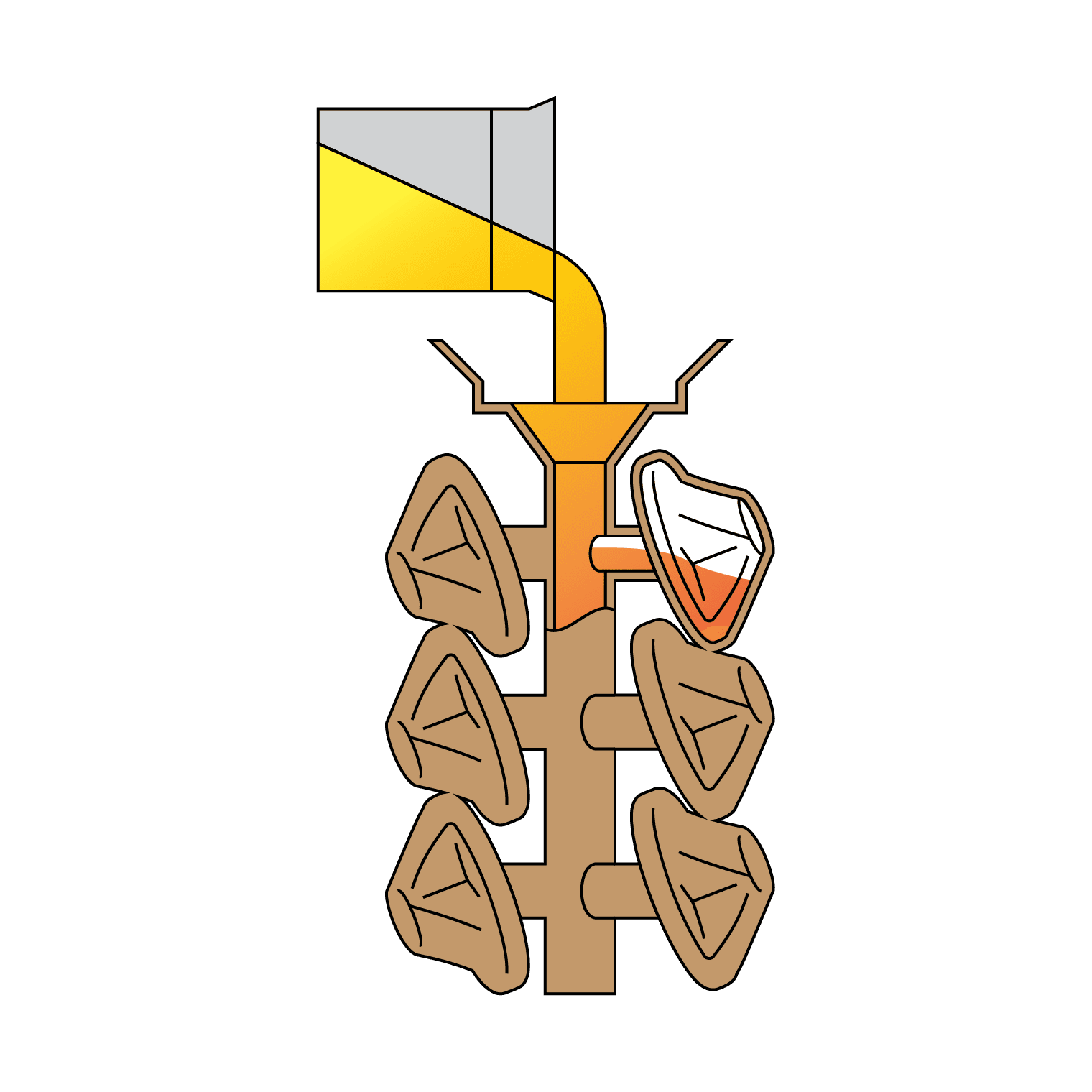

鋳造

14. 通常の手順に従って鋳造と仕上げを行います。参考までに、UNI は以下のステップを採用しています:

14.1 シェルモールドを窯で 345°C(650°F)で 30 分間予熱します。

14.2 溶かした金属を流し込み、完全に固まるまで冷却します。

14.3 ウォーターブラスタまたブラスタでセラミックのシェルモールドを取り除きます。時折、シェルモールドの一部をノミなどで削る必要性が出てくる場合がありますが、鋳造品の保護のために原則避けた方がよいでしょう。

14.4 バンドソーなどを使って

UNI のチームが金属をセラミック製のシェルモールドに流し込み(最初の写真)、完全に固まるまで冷却( 2 番目の写真)。

部品全体が冷めたら、シェルを取り除く(最初の写真)。最終製品の完成( 2 番目の写真、左に写るのは最初に使用した原型)。

電解めっきの可能性

本レポートでは、ラピッドプロトタイピング、短納期、または数量限定の部品の生産などにおいて、3Dプリント製の原型を活用することでインベストメント鋳造のコストと製作期間の削減が可能であることを解説してきました。金型レスでの製造が可能になることから、3Dプリントは従来の鋳造工程における金型製作関連の主な課題に対処することができます。3Dプリントは設計の自由度を高めながら、迅速かつコスト効率よく、オンデマンドでの原型製作を可能にします。

従来の鋳造工程に3Dプリントを組み入れることで、メーカーは顧客の要求に対してこれまでより迅速な対応が可能になり、変更の調整が効かない金型製作への移行をできるだけ遅らせ、コスト効率よく設計を試験することができます。多くの鋳造工房では、Formlabs SLA 光造形 3D プリンタと Clear Cast レジンの組み合わせにより、鋳造工程にわずかな変更を加えるだけで、必要な初期投資を最小限に抑えながら、金型製作にかかる費用を最大 90% 削減し、製作期間を数ヶ月短縮することができました。

インベストメント鋳造やその他エンジニアリング用途、製造用途での SLA 光造形 3D プリンタの導入についてご不明点がある場合は、Formlabs までお気軽にお問い合わせください。Clear Cast レジンでお客様の原型を1つ製作いたします。

Formlabs のお客様は、Materialise Magics 利用時に 35% の割引を適用いただけます。

割引オファーを利用するには、Materialise Magics のトライアルをお申し込みください。

Appendix:Formlabs レジンの物理特性

特性の概要

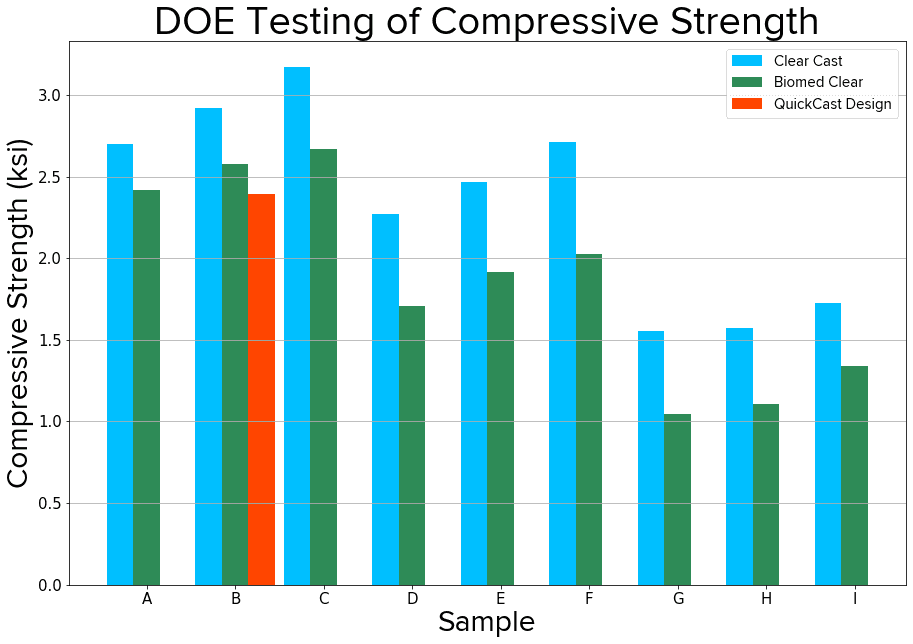

インベストメント鋳造用の材料を開発・試験する過程で、Formlabs はノーザン・アイオワ大学(UNI)のFoundry 4.0 Center と提携しました。UNI は Formlabs の SLA 光造形製品を試験し、Clear Cast レジン(ベータ)と Biomed Clear レジンの2つの主要材料に焦点を当てて特性評価を行いました。UNI は試験期間を通してさまざまな設計パラメーターを試し、使い捨ての原型を 3D プリントするための適格かつ採用しやすい作業手順を開発することに成功しました。試験結果は、よく使用されている競合他社のレジンと比較しています。UNI が実施した試験には、圧縮強度、曲げ強さ、灰分含有量、熱膨張率の試験が含まれます。Formlabs はまた、鋳造工程への適合性を確保するため、微量材料の含有量も試験しました。試験の結果、Formlabs Clear Cast レジン(ベータ)が最も適した材料であることがわかりました。材料の試験前に、本技術資料で詳細を記載した手順に従っていくつかの形状で鋳造を行っています。この材料が選ばれた理由は、低灰分、低圧縮強度、高い曲げ強さという特殊な特性を併せ持ちながら、同時に燃焼時にシェルモールドを損傷するリスクを最小限に抑えられるだけの低い線熱膨張係数(CTE)を維持できることにあります。

圧縮強度

サンプル特性

外殻の肉厚やラティス寸法の異なる 9 種類の形状で評価を行いました。サンプルの特性は表1に示す通りです。これらは、圧縮強度とプリンタビリティの最適なバランスを見つけるために、可能なプリント範囲を網羅することを意図したものです。

|

サンプル ID |

壁の厚み(mm) |

脚の厚み(mm) |

脚の長さ(mm) |

|

A |

1 |

0.5 |

3 |

|

B |

1 |

0.75 |

3 |

|

C |

1 |

1 |

3 |

|

D |

0.75 |

0.5 |

3 |

|

E |

0.75 |

0.75 |

3 |

|

F |

0.75 |

1 |

3 |

|

G |

0.5 |

0.5 |

3 |

|

H |

0.5 |

0.75 |

3 |

|

I |

0.5 |

1 |

3 |

表1. サンプル特性

試験:

上位の形状で、58 点のサンプルに対して圧縮強度試験を行いました。各形状を 3 単位とし、その平均値を標準的な Quick Cast 工程でプリントした代表サンプルの結果ともにグラフに示しました。その結果、Clear Cast レジン(ベータ)はサンプル B の形状では競合よりも高い圧縮強度を持つものの、肉厚をわずかに変えることで劇的に低減できることがわかりました。Formlabs のプリンターは造形品にかかる負荷が少なく精度が高いため、これらの形状では品質の低下は見られず、試験の続行にはより薄い形状が選ばれました。

グラフ 1:各サンプルの形状とレジンの種類に応じた平均的な圧縮強さ

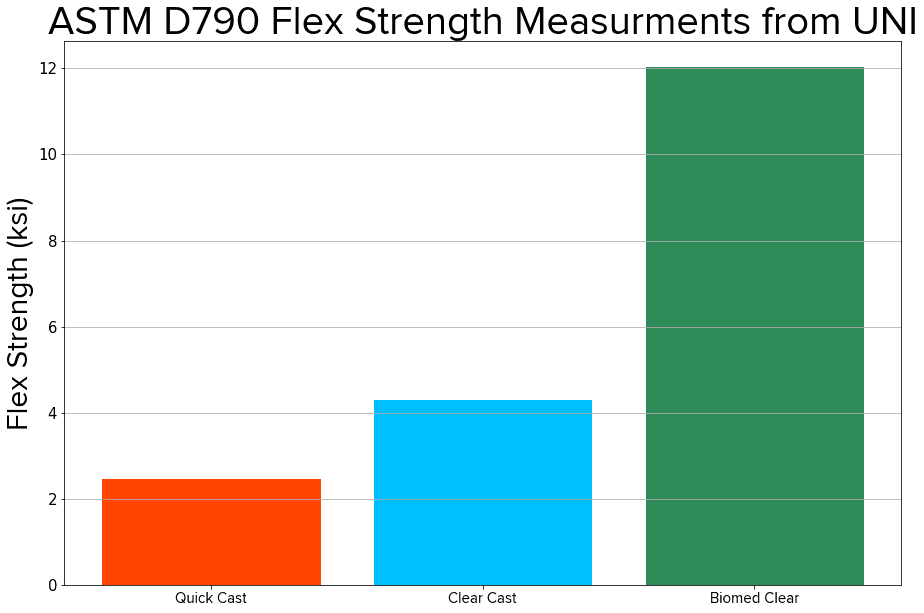

曲げ強さ

各材料の 4 つのサンプルについて、ASTM D790規格に従って標準的なサンプル形状で曲げ強度の試験を行いました。その結果、Formlabs の両材料は曲げ強度に優れ、工程全体を通してより乱暴な扱いにも耐えられる耐久性の高さを実証しました。

各材料に応じた平均的な曲げ強さ(ksi)。

灰分

ASTM D2584 に従い、Formlabs Clear Castレジン(ベータ)のサンプル 3 点と BioMed Clear レジンのサンプル 3 点に対して試験を行いました。これは、5g のサンプルを採取し、mg 単位で測定し、マッフル炉で完全に燃焼させるというものです。焼成後に残った灰分を再度測定した結果、2つの Formlabs 材料の性能を示す以下のデータが得られました。

|

サンプル |

灰分 |

|

Formlabs Clear レジン(ベータ) |

0.024% |

|

Formlabs Biomed Clear レジン |

0.006% |

表2:各材料に応じた平均的な灰分含有量

さらに、Formlabs は Clear Cast レジン(ベータ)のサンプルに対して元素分析を行い、以下の結果が得られました。ロットによってばらつきがあるため、この結果は必ずしもすべての材料を代表するものではないことにご留意ください。

|

元素 |

Clear Cast レジン |

|

アンチモン |

<10ppm |

|

検出された遷移金属(>10ppm) |

Al, Cu |

|

高濃度遷移金属(>50ppm) |

なし |

|

その他に検出された無機物(>10ppm) |

Sn, Si, P |

表3:Formlabs Clear Cast レジン(ベータ)の微量元素の計測

熱膨張

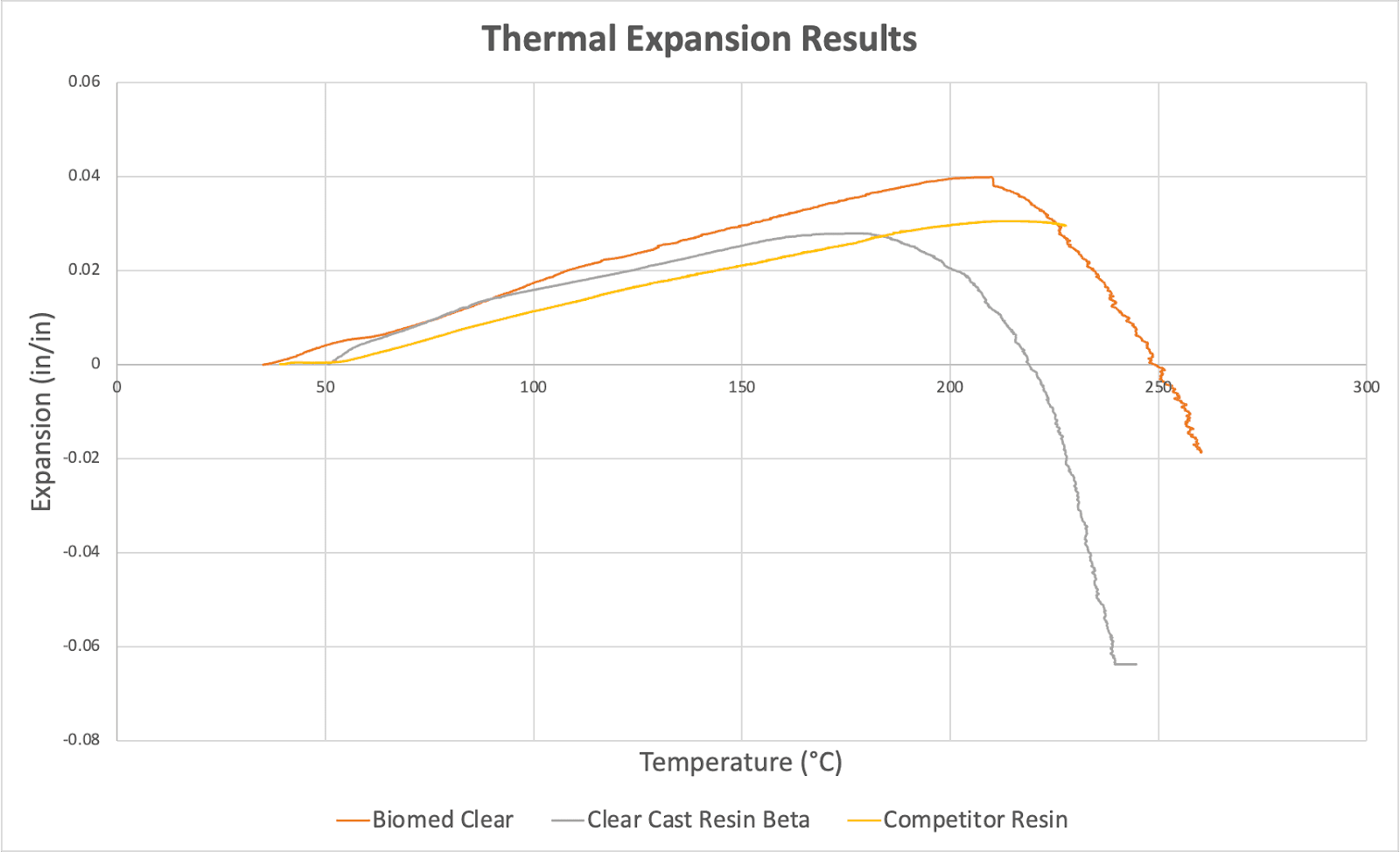

ダイラトメーターによる熱膨張の計測結果。

UNI は、熱膨張の計測時にいくつかの異なる形状で試験を行いました。上記のグラフは、推奨される Formlabs の形状と競合他社の形状を直接比較したものです。この試験により、BioMed Clear レジンの主な課題はレジンの熱膨張にあることが示されましたが、Formlabs Clear Cast レジン(ベータ)については主な競合のレジンよりも最終的な膨張率が小さく、シェルモールドにひびが入りにくいことが示されました。

これらの結果は鋳造試験でも確認され、Clear Cast レジン(ベータ)は焼成時にシェルモールドに損傷を与えることなく何度も鋳造することができた一方、BioMed Clear レジンを使った一部のサンプルではシェルモールドにひび割れが発生しました。