Formlabsでは2020年、受賞歴のある特殊メイク効果と小道具製造を扱う会社Dreamsmith Studioの創設者であり、SFドラマ「レイズド・バイ・ウルヴス/神なき惑星」の人口装具のリードデザイナーであるJaco Snyman氏にインタビューを行いました。その際にSnyman氏は、ドラマのシーズン1をスクリーンに映し、彼の3Dプリントによる金型と最終製品模型製造の作業手順について話しました。

Aaron Guzikowski制作、Ridley Scottプロデュース,のHBO Maxシリーズは、人間の子供を育てる二人のアンドロイド -ファーザーとマザーを主に描いています。2022年に配信されたシーズン2では、3Dプリントを活用して小道具や特殊メイクの幅をさらに広げました。このときに使われたのが大型サイズの Form 3L光造形 プリンタでした。

「レイズド・バイ・ウルブス/神なき惑星」シーズン2 予告動画

Snyman氏と彼のチームによって書かれたこの記事では、Dreamsmithが Form 3Lを使って大きなサイズの金型と模型をプリントし、「レイズド・バイ・ウルブス/神なき惑星」の終末世界の宇宙人、アンドロイド、その他の小道具を製造する方法をご紹介します。

革命的な小道具と特殊メイク効果:「レイズド・バイ・ウルブス/神なき惑星」から5つのケーススタディ

3Dプリントは、速いペースで、締め切りに向けて動いている映画業界に大革命をもたらすものと見込まれています。デジタルワークフローのメリットを活かして、物理的に信頼性のある正確な再現が可能になるばかりでなく、従業員の手間を省くことで、よりクリエイティブなタスクに重点を置くことができます。理論としてこれはまさに画期的なことで、自分たちのワークフローに3Dプリントを取り入れることを強く望むようになりました。しかし残念ながら、新しい技術の導入時に起こりがちなことですが、生みの苦しみに直面しました。

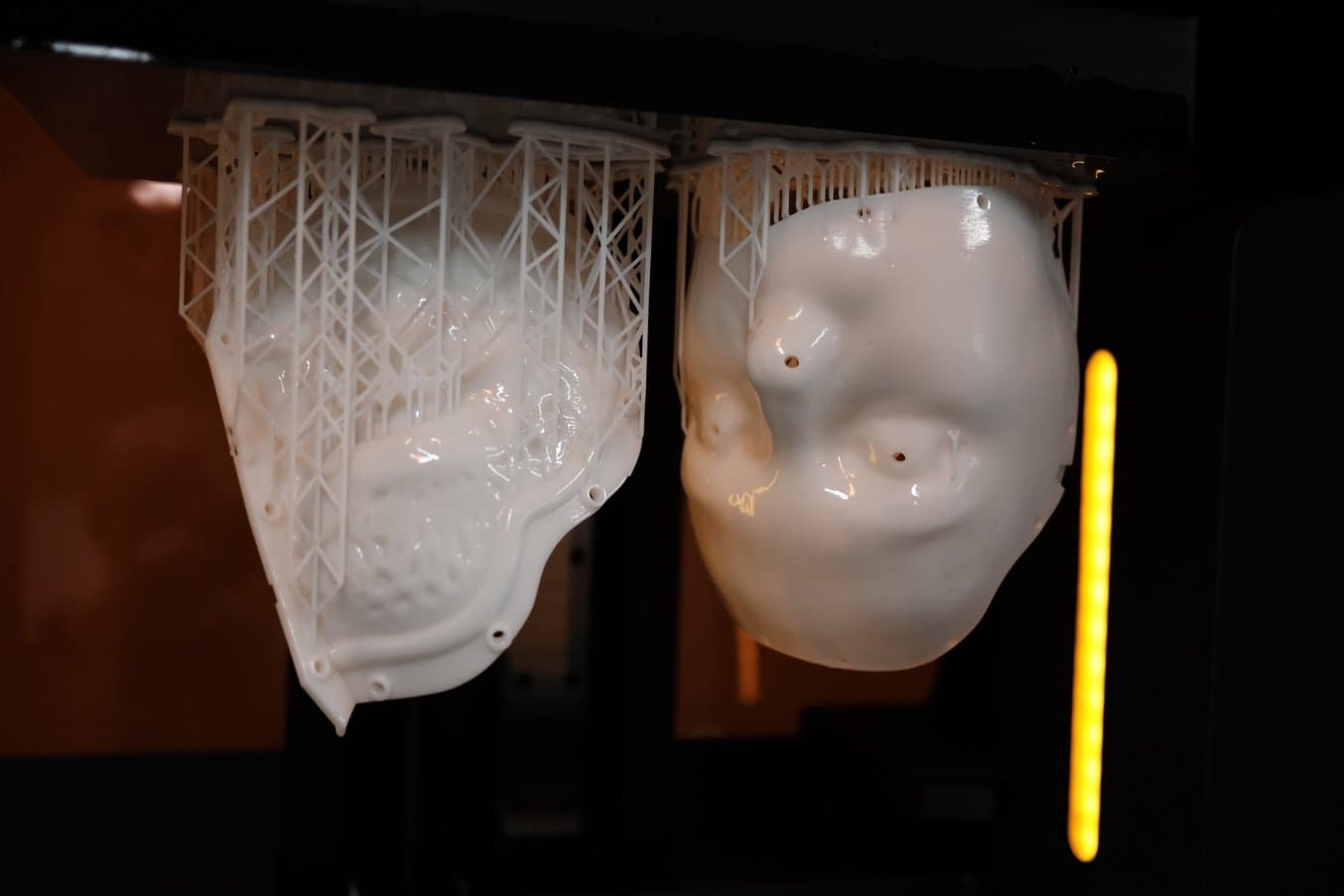

3Dプリントを取り入れるためには、私たちには3つのことが必要となりました。まず、従来の技術で達成できるディテールと同等なものを造形する必要がありました。また、有効活用するのに十分な大きさでのディテールを再現する必要がありました。例えば、最大造形サイズは実物大の人間の頭をカバーできる容量が必須でした。そして、信頼性が高く正確で使いやすいものでなければなりませんでした。短い期限と限られた予算内で、失敗やトラブルシューティングは最小限に抑える必要がありました。

これらの条件をすべて満たし、リーズナブルな価格で入手できるプリンタを見つけることは至難の技でした。低価格かつ条件を満たしている市販のプリンタは信頼性が低く、より信頼性の高いプリンタは、必要とする大きなサイズでのディテールの再現が不可能でした。何年もの試行錯誤の後、私たちは、当面3Dプリントは自分たちの設備への追加ツールに過ぎず、望むような革命をもたらしてくれるものではないという事実を受け入れました。そのとき登場したのがForm 3Lでした。

Form 3Lはすべての必要条件を満たしていました。33.5 x 20.0 x 30cmという十分な最大造形サイズに25ミクロンの解像度、PreFormソフトウェアですべての設定が可能で信頼性と使いやすさも備わっていました。それらにレジンの種類の多さも加わり、Form 3Lは非常にパワフルなツールとして、わずか2年ほどで私たちのワークフローに大革命をもたらしました。

南アフリカ、ケープタウンのDreamsmith作業スペースにあるForm 3L 3Dプリンタ。

Form 3Lがもたらした大革命について語るにはまず、Form 3Lが私たちの創造性問題へのアプローチ方法にどのように影響を及ぼしたかについて説明する必要があります。以下の例の中で、私たちのワークフローを段階ごとに見ながら、業界にとってこのプリンタがいかに革命的であるか掘り下げて行きます。

Form 3L大型3Dプリンタのライブデモ

Form 3LとForm 3BLのエコシステムや大型造形に対応した最新の後処理機Form Wash LとForm Cure Lをもっと詳しく知りたい方は、KyleとChrisによるこちらのデモにて、後処理を含むForm 3Lによるワークフローをご確認いただけます。

※本ウェビナーは現在翻訳中です。近日のアップデートをお待ちください。ウェビナー内容の詳細は[email protected]までお問合せください。

#1:ライフキャストの代替 - 女優のコピー、本物そっくりの人形

デジタルでデザインしRigid 10Kレジンを使って3Dプリントした型で、女優の顔にそっくりのシリコン製レプリカを製造。

この例では、私たちは、女優の体にそっくりのシリコン製レプリカIの作成を行うことになりました。難点は、半分しかない顔に付いた首から吊り下げられなければならなかったことです。

元々は、私たちは実際に女優の顔をシリコンとギプス包帯で覆って使い捨ての顔型を取り、シリコン製ライフキャストを作っていました。このライフキャストから、 粘土で型を造り、シーンに合わせて手動でディテールを彫刻しました。この場合は、女優の首を延長し顔のパーツを取り除きました。

その後この粘土の像をエポキシレジンと繊維ガラスを使って再鋳造しました。この最終金型で、最終製品としての頭部レプリカを作成しました。このプロセスには3週間を要し、少なくとも3人の熟達した芸術家と技術者が監視を行う必要がありました。頭部レプリカは未加工のシリコンで、表面を塗らなければならず、髪の毛を本物そっくりに手描きするのに大変な苦労をしていました。このプロセスは開始から完了までに合計で約1か月かかるものでした。

「Form 3Lでは、従来の方式で造ったものと区別がつかないほどの品質の最終鋳造物を造るために、ディテールがしっかり再現された頭部全体の最終金型全体がプリントできます。こうして私たちは、女優の高精度3Dスキャンから始まるデジタル方式に切り替えることができました。そして、集中的なライフキャストプロセスを踏む必要が無くなり、女優にとってはすべてがかなり快適にこなせるものとなりました。」

Jaco Snyman氏 Dreamsmith Studio創業者

その後ZBrushを使って、さらに必要とされる彫刻的ディテールをデジタルで加えます。この過程全体は、侵襲的でなく繰り返しが可能で流動性があり、監督から意見を受け取るたびに大きな創造的変化を加えることができます。

その後、デジタルで金型をデザインしますが、Form 3Lの大きな最大造形サイズのおかげで各片を大きく造形できるため、組み立てた最終製品のシームラインが少なくなります。そして一晩かけて金型がプリントされ、翌日には簡単な処理を施すだけで、すぐに使用することができます。

女優の顔にそっくりのシリコン製レプリカができるまで

作業工程は、従来の方法でかかっていた時間の数分の一の時間で1人で行うことができます。 それにより従業員は最終製品の質に最も重要なステップである細部の仕上げに重点を置くことができます。多くの人手を要する従来の方法ではほぼ常に製品の最終段階を大急ぎで終わらせる必要がありましたが、この効率的な作業工程ではその必要がなくなります。

この例1つからも、なぜ3Dプリントが革新的と言えるのかが容易に理解できます。私たちはより短時間で作業をおこなうことができ、より生産性が上がり、従来使っていた材料や労働力を節約することができます。Form 3Lはより速く、より高品質で、より安価なワークフローをもたらします。

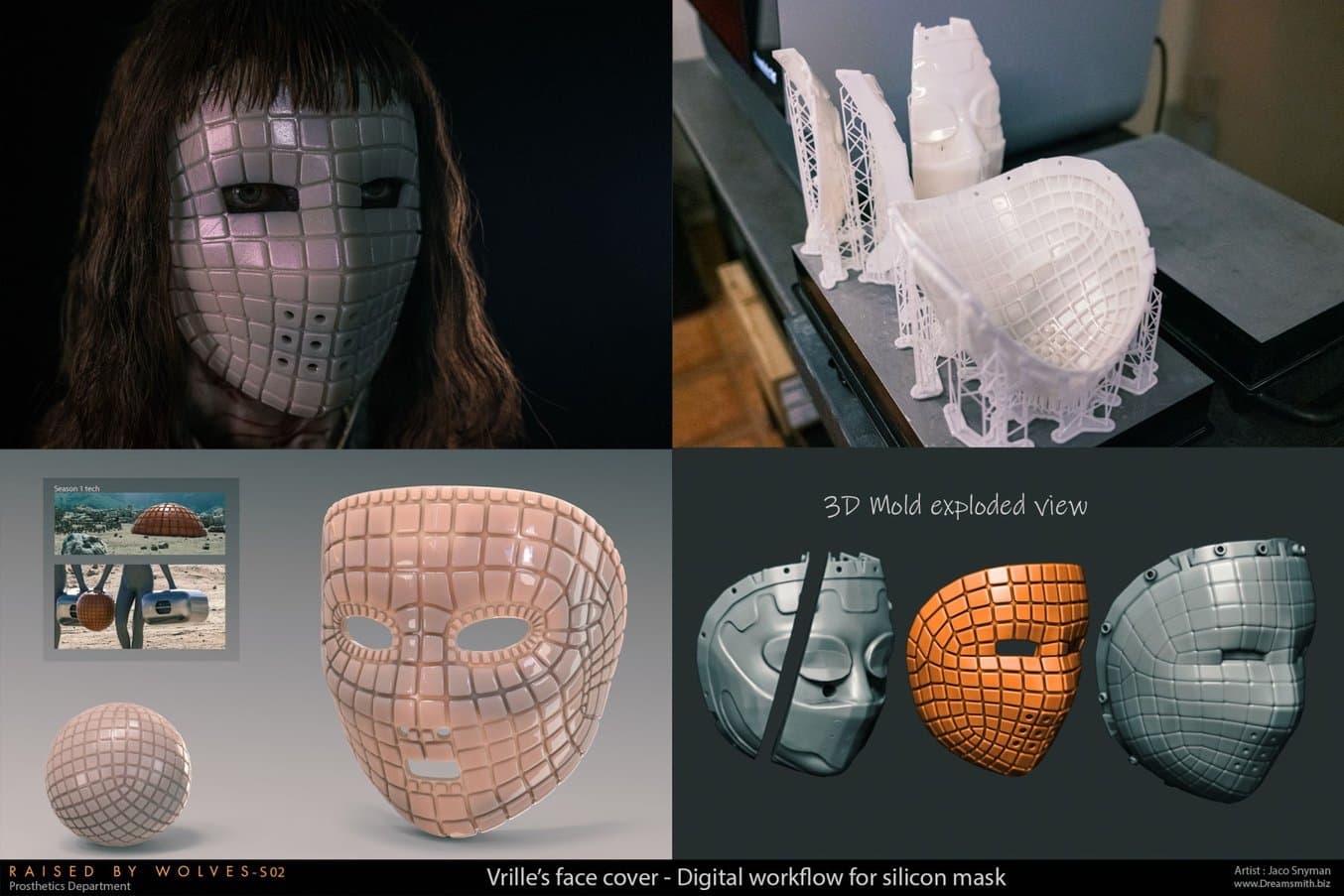

#2:複雑な形状の製作 - シリコン製マスク

複雑な形状で細かいディテールの入ったシリコン製マスクをデザインし3Dプリント

デザインの要素によってはCADを用いることで大きなメリットを得られます。デザインの枠組みを手描きで作成するのが単に不可能であったり、実際的でなかったり時間がかかり過ぎたりする場合があります。今までは私たちはそれらのパーツを機械工場への外注に頼ったり、もしくは全面的に依頼したりせざるを得ませんでした。3Dプリントがあれば、常にそういった問題は解決できますが、プリント品質と値段共に納得できるところまで技術が向上しなければなりませんでした。

私たちにとって、その向上したものがForm 3Lでした。従来の製造により制限されることが非常に少なくなり、高額の外注に頼ることなく内製にて多くを達成することができるようになりました。今の最大のハードルは自分たちの創造性で、これは前向きなチャレンジです!

上の例では、3Dプリントがなければ非常に作成が難しかったであろう概案がありました。Vrilleのマスク独自の解決すべき問題が2件発生しました。

まず、器質的かつ幾何学的ディテールの組み合わせである必要がありました。女優の顔の器質的でアシンメトリーな形状をベースに、手が加えられていない幾何学的形状の外層を造られなければなりませんでした。

2つ目は、材料の問題でした。最終製品のマスクはシリコン製でなければならず、シリコンを使ったプリントはできないため、金型を必要としました。

シリコン製マスクの制作工程

この概要は、いかにして異なる技術的進歩を適合させなければならないかの良い例となります。女優を3Dスキャンし、ソフトウェアを用いてデジタルで造形品を作成し、デジタルの金型をデザインし、十分に大きく正確な3Dプリンタで金型をプリントします。

上の進行概要から、金型全体を1つのビルドプレート上に収められたことで、プリント時間が大幅に削減できたことがわかります。プリント材料の進歩も非常に大きな役割を果たしました。FormlabsのRigid 10Kレジンでプリントすることで、金型の出来は極めて正確で、上の画像ように、ほぼ完ぺきに近いマスクを完成させることができました。

3DプリントしたRigid 10Kレジンの無償サンプルをリクエスト

Formlabsの品質を直接手に取って、ご検証ください。サンプルパーツを無償で貴社にお届けいたします。

#3:不可能な形状のプリント - 生体機械の骨格

Form 3Lで3Dプリントした、大きな 生体機械スケルトンの器質的形状

例えば、上のデザインは実物大の生体機械の骨格です。幾何学的な劉線を持つ複雑なディテールの小道具では、粘土に彫刻を施すのは極めて難しく、従来の方式で形作ることが基本的に不可能でした。

グランドマザーのスケルトンは、3Dプリントできるからという理由のみで作り出したデザインの理想的な例です。複雑な形状と連結したギアをプリントし始めてしばらくたちますが、私たちが求めていたことは役立つサイズで正確に再現できるということでした。私たちには実物大のスケルトンが必要でした! 3Lの最大造形サイズがあれば、高解像度で実用的なサイズのこの小道具全体を造ることができます。

スケルトンの制作工程

このスケルトンは、Form 3Lが無ければ技術的にもコスト的にも実現できなかったでしょう。

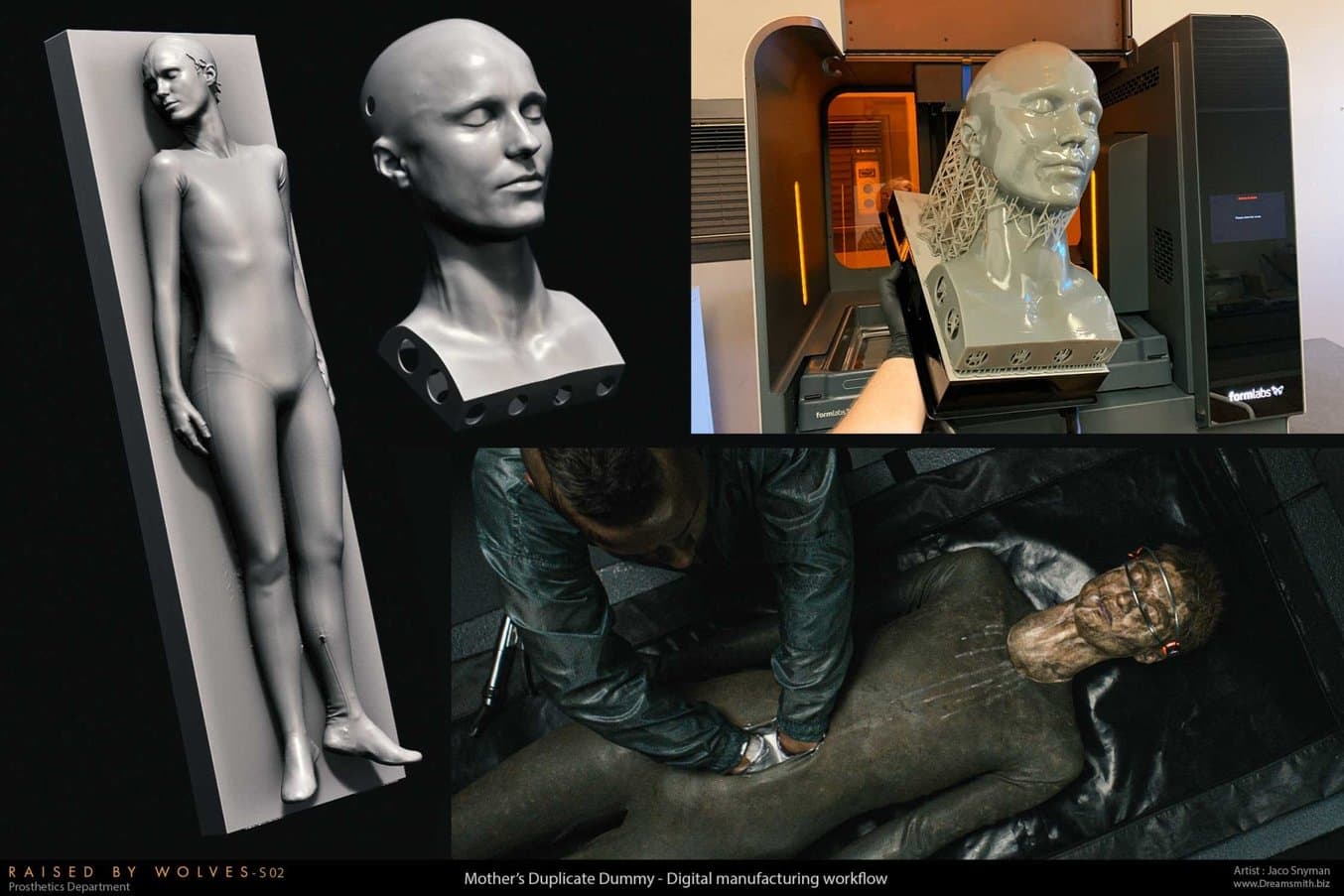

#4:大きなパーツを素早くプリント - 女優のコピー、本物そっくりの人形

Draftレジンを使って Form 3Lで約12時間で3DプリントしたAmanda Collinの頭部

このプリントでは、最大造形サイズが非常に大切な要素となります。私たちがプリンタ選びをしたときの絶対条件の1つは、人間の頭部全体のプリントが可能であるということでした。造形物をを小さな片に分けて造るたびに、仕上げ過程により多くの作業を要することになります。各接合部や金型のシームラインを丁寧に仕上げて、表面の質感を再調整してシームレスな最終製品を作り上げます。

上の画像のマザーのコピーダミーはその完璧な例です。私たちはForm 3Lで一度に彼女の頭部を造形し、女優の顔の完璧なレジンレプリカが出来上がり、それに合わせて丁寧に手描きを行います。

従来の方式では、このプロセスにはライフキャストを含み、エポキシ金型と最終的なシリコン鋳造が組み込まれ、多大な時間を要していました。比較すると、Form 3Lの導入前、もう1つのダミーレプリカを完成させるのに、チーム全体で1か月かかっていました。今回はマザーの顔のプリントと体のCNC加工に要したのは1週間で、小道具の最終塗装を終えて使用できる状態にするのに2週間かかりませんでした。

マザーのコピーダミーの制作工程

この小道具はクローズアップに使うことができず、上の画像は最終ショット用に特別に造られたものです。プリントしたばかりのレジンプリントを使って、この距離で見られるに十分なディテールのみを施しています。これで時間、材料、経費を大幅に節約することができました。

従来の金型と鋳造技術を用いてこのダミーを作成すると、最終製品のディテール仕上げにかかわらず、同じぐらいの時間を要します。Form 3Lがあれば、中程度のディテールアプローチが可能になり、シーンの必要性に合わせた小道具の製作が実現します。こうしてより短時間かつ低価格で、より多くのことを見込むことができ、経費を抑えたい映像業界の世界にとって非常に貴重なものとなっています。

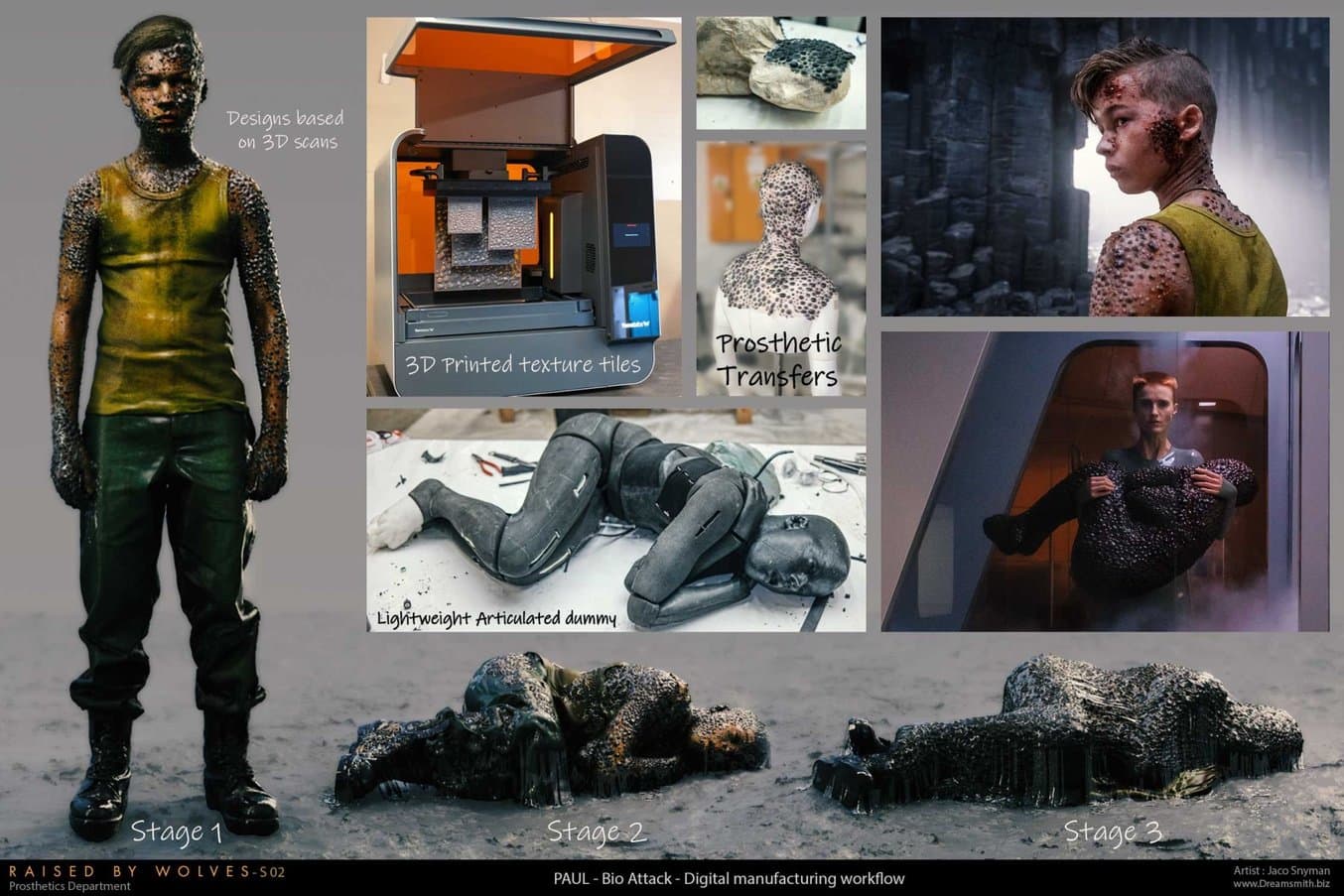

#5:ハイブリッドワークフロー - Paulの生物攻撃メイクアップ

従来のダミー作成技術と質感タイルの3Dプリントの組み合わせ。

3Dプリントは必ずしも従来の方式にとって代わるものである必要はありません。私たちは自由に使えるForm 3Lを有効活用し、双方のアプローチを使った新しいハイブリッドワークフローを作り出しています。

「Paul Cocoonは伝統的な加工技術と3Dプリントを併用して、どちらか片方の技術だけでは中々作れないものを作り上げた良い例です。」

Jaco Snyman氏 Dreamsmith Studio創業者

Cocoonには可鍛性で部分的に薄い角質のプレートで覆われ、内側に連結したダミーと共に動く皮膚が必要でした。これは通常非常に大きく高コストの金型が必要でしたが、うろこは器質性でパズルのようにぴったりとフィットし、ダミーの上の皮膚を手動で製造できるので高価な金型が必要でなくなりました。

しかし、繭パズルを一緒に埋める質感のあるタイルの大量供給が必要でした。このプロセス段階では、複雑なディテールを正確に素早く再現できる3Dプリントが妥当な選択肢でした。私たちは均一にうろこの質感の金型を各種サイズでプリントし、シリコン製のうろこのタイルの鋳造に使用しました。その後それらのシリコンのタイルを使ってCocoonを製作しました。

Cocoonの制作工程

各種レジンと共に自由に使えるForm 3Lを所有することは、こういったハイブリッドワークフローが可能にし、映像業界に起こる日々の問題解決に直面したときに非常にパワフルなツールとなります。

レイズド・バイ・ウルブス/神なき惑星 シーズン2の舞台裏:Dreamsmithの結論

レイズド・バイ・ウルブス/神なき惑星 シーズン2は私たちにとって大きな転機となりました。3Dプリントを組み込んだワークフローを重点的に活用しました。上記の例の多くは、締め切りに合わせて実践する前に、理論上で考察していたものでした。

これらの作業はミスや予期せぬ結果を伴うもので、私たちも両者に何度も直面しながらも、Form 3L体験は全般的に優れたもので、プロジェクトを成功させるたびにこのマシンに対する自信を深めて来ました。

プラットフォームへの信頼性を確信した私たちは、さらに前進し、今まで学んだことをさらに大きな難関プロジェクトに適用していくことにしました。私たちの作業工程にForm 3Lを4機加え、処理能力が増して以来、以前は不可能であると思っていた生産性レベルに到達することができています。

この完全デジタルワークフローによってリモートでの作業も可能になりました。私たちはすべてのキャラクターの装具を3Dスキャン、デザイン、彫刻、金型造形でき、チームが実際に移動したり、顧客が壊れやすいパッケージが届くのを待つこともなく、世界のどこにでも送信できるようになりました。 このサービスに関する詳細は、以下までメールにてお問い合わせください。[email protected].

レイズド・バイ・ウルブス/神なき惑星 シーズン2での仕事経験を土台にして、新たに取り組んでいる開発を、時期を見ながら再びシェアさせていただくことを楽しみにしております。今、初期のいくつかの実験を振り返り、現在どれほど3Dプリントに頼っているかを考えると、Form 3Lは明らかに自分たちのやり方に革命をもたらしてくれたと思います。

Dreamsmith(@dreamsmith_)をインスタグラムでフォローし、最新の製造情報を入手しましょう。

この記事を書いてくださったJaco Snyman氏とMathew Howard-Tripp氏に、また、弊社の南アフリカのパートナーであるBuildVolumeに心よりお礼を申し上げます。

未来へ:特殊メイクへ完全デジタルデザインプロセス

Form 3Lを導入し、Formlabsのレジンライブラリから複数の材料を試した後、Snymanと彼のチームは困難を乗り越え、2023年公開となる現在の秘密のプロジェクト用に、特殊メイクの金型を製作しています。

彼らは特殊メイク効果を作り出すために完全デジタルプロセスに取り掛かり、まず俳優を3Dスキャンし、特殊メイクをデジタルで彫刻し、3Dプリントした金型シェルと3Dプリントした修正ベースの間に挟み込んだシリコンの薄層でハイブリッドシリコン鋳造方式を使っています。

この方法は彼らの作業方法を根本的に変え、今では特殊メイクを6分の1の時間で、また手頃な価格での製作を実現しています。その他のメリットは俳優の顔のスキャンを世界中のどこからでも行えることで、それにより多忙な撮影スケジュールに先立ってリモートワークを円滑に進めることができます。

Rigid 10KレジンとForm 3L 3Dプリンタを使った特殊メイクの金型製造を実践。

Snymanと彼のチームは、エンターテイメント業界における光造形3Dプリントの可能性を見つけ出していくために、たゆまぬ努力を続けています。Dreamsmithのチームは、今後のプロジェクトの作業手順に引き続き3Dプリントを活用していきます。Form 3Lを用いた彼らのこれからの取り組みにご注目ください。