写真はすべてAMETEK Brookfieldの提供。

現在、多くの大手ハードウェアメーカーが新製品の設計戦略に3Dプリントを組み込み、プロトタイピングの強力な手段として広く認識されるようになっています。しかし、工程の後期段階において包括的なアディティブマニュファクチャリング戦略の導入を成功させた企業は多くありません。

材料特性評価装置の設計・製造における世界的リーダーであるAMETEK Brookfieldは、設計やプロトタイピングにとどまらず、治具・固定具や成形型、さらには実製品用部品の暫定生産(ストップギャップ生産)にまで3Dプリントの導入を成功させています。その中核を成す一つが、SLS(粉末焼結積層造形)3Dプリントによる内製化です。

FormlabsのFuseエコシステムを導入したことで、製造エンジニアのEthan Rowe氏は、社内の検証チームや製造オペレーションチームからの数百件規模のリクエストを一手に管理できるようになりました。部品をバッチ生産することで、複数の用途向けに産業グレードの3Dプリント部品を迅速に供給できます。「SLSを社内に導入してから、その優れた表面品質と材料特性のおかげで、社内全体でAM導入をさらに推進できるようになりました」とRowe氏は語ります。

Brookfieldの生産現場にAM技術を導入

FuseシリーズSLSプリンタを活用した内製は、必要なスペースが少ないことも利点の一つ。この写真にあるFuse 1+ 30WプリンタとFuse Siftに必要なスペースはわずか数平方フィートで、複雑なインフラも不要。

マサチューセッツ州ミドルボロにあるAMETEK Brookfield製造拠点では、デザイン、エンジニアリング、生産の各チームが多様な加工技術を駆使して工業用ラボ機器を開発しています。同社のパウダーフローテスター、テクスチャアナライザー、粘度計などは、自動車・航空宇宙・公益・化学製造といった業界のハードウェアメーカーにおける検証プロセスには欠かせない存在です。

製造エンジニアリングチームは、設計から検証・生産に至るライフサイクルの各段階でこれらの製品製造を支援しており、複数台の3Dプリンタを活用して改善と最適化の機会を常に探索しています。「製造をさらに効率化するための取り組みを行なっています。加工や組立現場向けの治具・固定具に加え、新製品開発、そして材料・時間・人件費の削減につながる部品の探索など、私たちの役割は多岐にわたり、ここにある製品のほとんどすべてに、何らかの形で関わっています」とRowe氏。

拠点にはFDM(熱溶解積層)方式の3Dプリンタ7台のほか、CNCフライス、レーザーエッチング、スタンピングなども備えています。FDMを数年間運用した後、チームは実製品用品質のナイロン部品を製作する方法を模索し始めました。アルミ切削やFDMによるナイロン造形を行ってきましたが、いずれもコストと時間がかかりました。FDMのナイロンフィラメントは高価で積層痕が目立つため、顧客向け用途では使いづらいのが実情でした。「長い間ナイロンの3Dプリントに挑戦してきましたが、うまく仕上げるために必要なFDM設備は高額です。配送時の保護具や治具、試作品などは製作していましたが、決して満足のいくものではありませんでした」とRowe氏は言います。

品質のほかに、チームはより柔軟でスケーラブルな作業手順も求めていました。「再現性とバッチ生産能力、そして需要に合わせて技術を拡張・縮小できることを重要視していました。1,000個でも200個でも、同じ労力と品質で製作できるようにしたかったんです。」

Fuse 1+ 30Wを導入したことで、Rowe氏はミドルボロキャンパス全体から寄せられる需要に応じて生産能力を切り替えられるようになりました。Fuseシリーズの使用により、1つの設計の試作・検証を一晩で7回繰り返し、翌日には組立現場用の小型治具を数百個単位で製作できます。

「Fuse自体が非常に使いやすく、生産ボリュームもFDMプリンタを上回りますし、以前よりも部品がきちんと仕上がるという自信を持てるようになりました」

AMETEK Brookfield 製造エンジニア、Ethan Rowe氏

コスト削減:切削加工を置き換え作業時間を短縮

コーンプレート用アクセサリのRTDポート接続に用いる小型クリップはこれまで、切削加工にて年間数百個単位で生産していた。切削自体は容易でも、部品を一つずつ手でセットするのに数時間かかっていた。これらの実製品用部品をFuseシリーズでの生産に切り替えることで、人件費を大幅に削減できる。

Rowe氏のチームは最大の価値を提供できる案件を見極めることに注力しており、射出成形品や切削品に匹敵する性能と外観を、機械工の手作業なしで達成できる可能性のあるところで、Fuseシリーズによる部品製造を組み入れる機会を探っています。

たとえばWells-Brookfieldのコーンプレート用アクセサリの場合、RTDポート接続用の小型クリップを毎年何百個も切削加工して製造していました。小型部品であることと加工が容易なことで、材料コスト自体は問題にはなりませんでしたが、この小さな部品を一つずつフライス盤にセットする段取り作業が工数の大半を占めていました。そこに機会を見出したRowe氏は、社内の試験・検証チームと連携し、3Dプリントで代替できる設計に落とし込みました。Fuse 1+ 30Wでナイロン材料を用いて一晩造形することで、コンセプトから設計・検証、実製品用の生産までを、1台のプリンタと1つの作業手順で完結することができました。

「試作から実製品用まで同じ材料を使えることで、煩雑さが大幅に削減されます。以前は『試作は安価な材料で』という考えになりがちでしたが、それだと後期工程に入るまで結果や不具合が現れてこない可能性があります。最初から最後まで同一材料が使えることで、両方の問題が解決されました」

設計手順の最適化は、コスト削減と顧客への納期短縮に直結する要素ですが、コストの最大の削減効果は人件費にあります。従来は、これらの部品をフライス盤にセットする作業が製造コストの大半を占めていました。実製品用部品の製作が可能な3Dプリンタを用いることで、この段階をほぼ無視できる要素にまで落とすことができ、切削からSLSへ切り替えた結果、88%のコスト削減に成功しました。

「これまでは切削でしたが、今は一度に1,000個をFuseで造形しており、部品を一つ一つ加工機に乗せる手間が不要になったことで部品単価が25ドルから3ドルへ下がりました」

AMETEK Brookfield 製造エンジニア、Ethan Rowe氏

コストや時間を増大させずに複雑性を向上

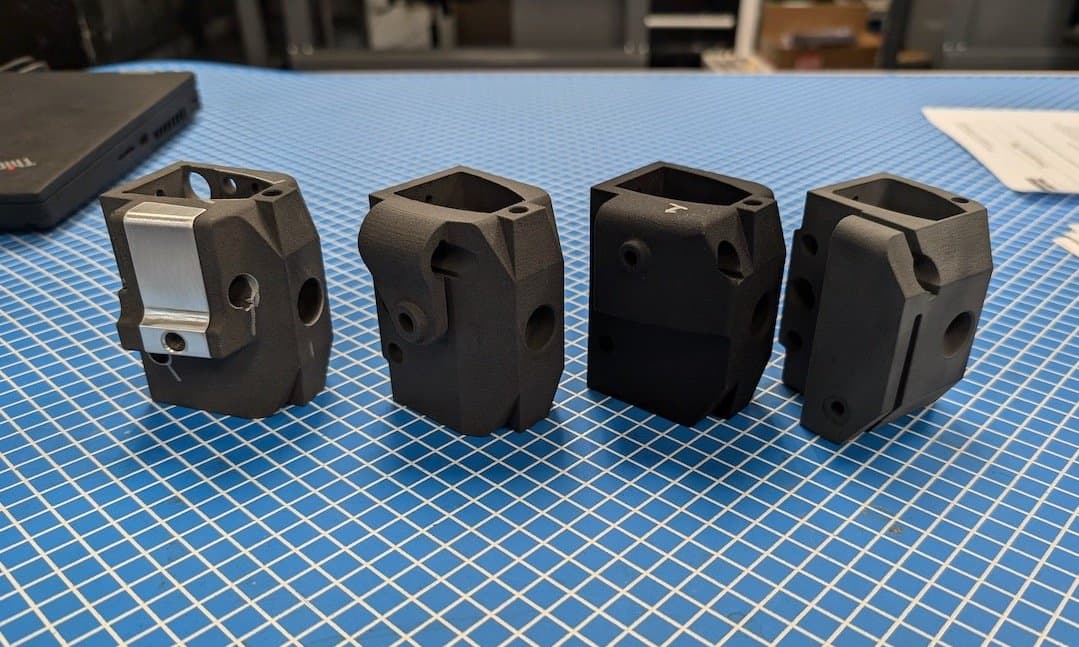

HPQA™(Helipath Quick Actionラボスタンド)向けの写真の部品には、切削では実現が難しい機能が複数盛り込まれている。Rowe氏のチームはこれらの部品を毎週12~15個のペースで着実に生産。サプライチェーンの機動性を保ちつつ、将来的な設計変更にも柔軟に対応できる体制を維持している。

同じフロアにFuse 1+ 30Wがあることで、検証・設計チームは機械工場の混雑を招いたり設計を簡素化したりすることなく、機能追加と試験をすばやく行うことができます。HPQA™(Helipath Quick Actionラボスタンド)の新製品では、従来は切削不可能だった機能を工程全体にわたって追加することができました。最初は金属クリップ、次にねじ山、モーターハウジング、さらにカスタム押出形状の内部キャビティと、部品は徐々に進化を重ねていきました。当初は従来の手順で機械工場に製作を依頼していましたが、却下されることとなりました。

「機械工場から見積辞退(no-quote)を出されてしまったため、MJFプリンタを使った外注を検討したのですが、部品1点あたり50~70ドル程度のコストになります。一方、Fuseを使った内製ならパウダーや材料費で15~20ドル。これを年間約1,000個生産しています」

AMETEK Brookfield 製造エンジニア、Ethan Rowe氏

SLSを活用した内製化により、Rowe氏は毎日検証可能な状態の試作品をプリントすることができ、設計の複雑さが材料費や工数の増大を引き起こすこともありません。「3Dプリントに移行したことで、従来の方法では高額になりがちだったさまざまな機能を部品に追加することができています。こういった部品をSLSプリントすることの本当のメリットは、切削にかかる高価な設備と長い時間を回避できることです。3Dプリントでは、1週間で10~15個を揃えることができます「とRowe氏は言います。

これら部品の多くは、最終検証で厳格な試験に耐える必要がありますが、顧客や経営陣からのフィードバックも圧倒的に好意的だと言います。「プロジェクトマネージャーからは、3Dプリント品というより鋳造品みたいだ、という評価をもらいました。3Dプリントは積層痕が目立つというイメージがありますが、これは非常にきれいです」とRowe氏。

サプライチェーン障害を補う暫定生産

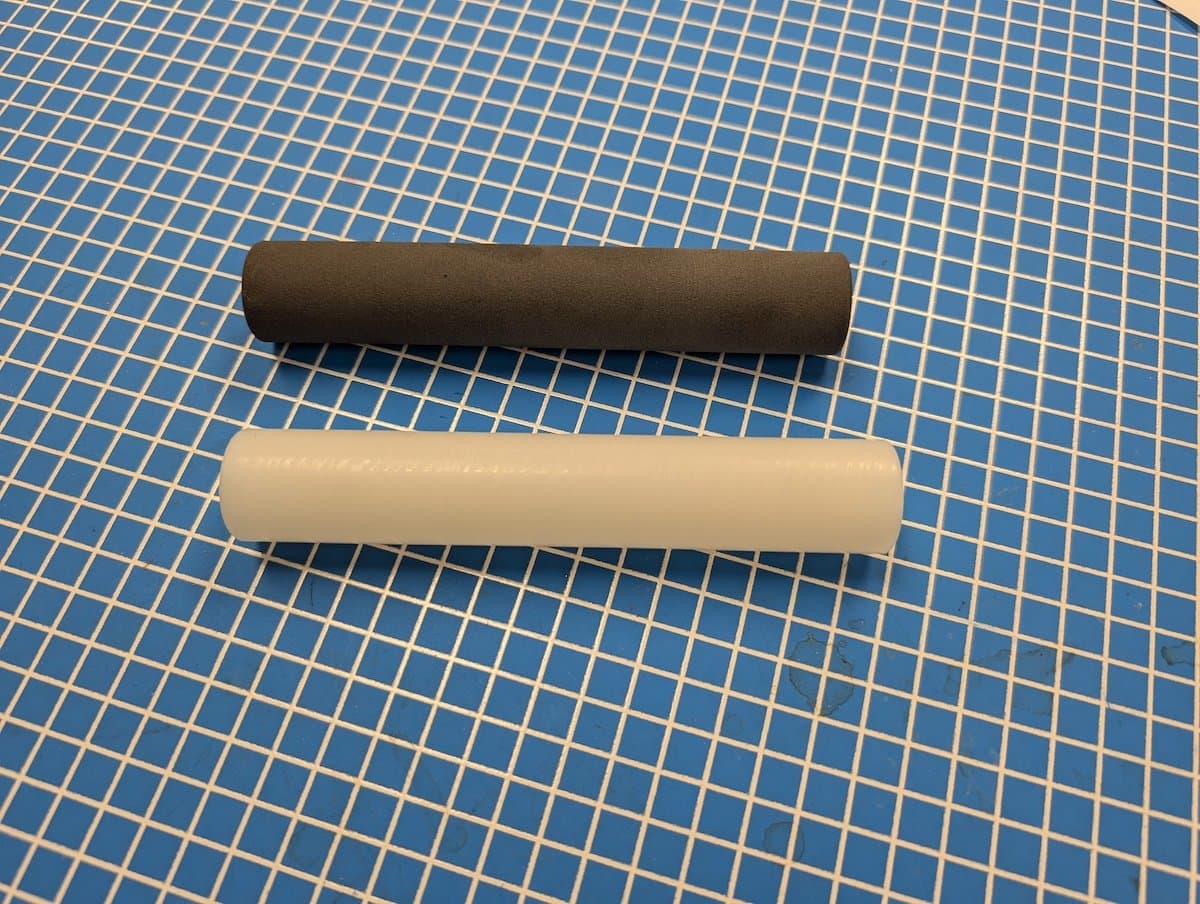

サプライヤーがプロジェクトの期日までに30個のスプリングリテーナーを納品できなかった際は、Rowe氏のチームが部品をリバースエンジニアリングし、機能検証の後、Fuse 1+ 30WにてNylon 12パウダーでその場で生産した。

最近、サプライヤーのサプライチェーンに問題が発生し、海外からの部品納品を受けられなかったためにAMETEK Brookfield向けの小型スプリングリテーナー30個が納品不可となる事態が発生しました。その際、Rowe氏のチームは、部品をリバースエンジニアリング→検証→Fuse 1+ 30WとNylon 12パウダーで30個生産、という工程をわずか2週間以内で完了させました。

「製作したスプリングには、拷問試験、ライフサイクル試験、さらに加熱試験まで行いました。その後、郵送時の扱われ方を再現してイメージを掴むため、施設間を往復輸送して耐性を確認しました。部品がこれらの試験を耐え抜いた後、本格的にプリントして代替生産オプションとして用意しておくことにしました」とRowe氏は言います。

元の部品は押出成形で作られるシンプルなナイロン部品で、Brookfield側にかかるコストも少なく、3Dプリントによるコスト削減のメリットはあまり大きくありません。しかし、Fuseシリーズで内製可能となったことで、より高い柔軟性と安心を確保でき、生産を止めることなく顧客への納期を守ることができました。「対応は迅速でした。再設計は不要で、すぐにプリントに入れました。依頼の翌日には、テスト用の部品を用意することができました。」

AMETEK Brookfieldにおけるプロセス改善

Brookfieldが本社の業務効率化を進めるうえで、社内におけるアディティブマニュファクチャリングの役割はますます大きくなっています。Fuseシリーズ SLS 3Dプリントによる内製化は、非効率の解消とコスト削減の機会を探る新たな手法になっています。

各種3Dプリンタには、それぞれの強みがあります。組立現場でサッと使用する治具のような用途では、組立オペレーターが各自でFDMプリンタを使っています。一方、より複雑な設計や実製品用、または顧客用の部品の場合には、SLSが最適です。「私たちの用途だと、多くの場合はFFFよりSLSが適した選択肢になります」とRowe氏は言います。

FuseシリーズをはじめとするFormlabs SLSエコシステムの詳細については、各製品ページからご覧いただけます。SLSプリントの品質を実際にお確かめいただけるよう、Nylon 12パウダーで造形した無償サンプルパーツのリクエストも受け付けています。お気軽にお申し込みください。