スペインのビルバオ地方にあるIGESTEKは、プラスチックや複合材料を用いて、自動車産業向けの軽量化ソリューションの開発を専門とするリーディングカンパニーです。

同社は、複合部品を製造するための様々なハイブリッド加工技術を開発・統合して提供し、それらを自動車部品サプライヤーやOEM(委託先ブランド製造)企業が高級車やオートバイの部品製造に用います。

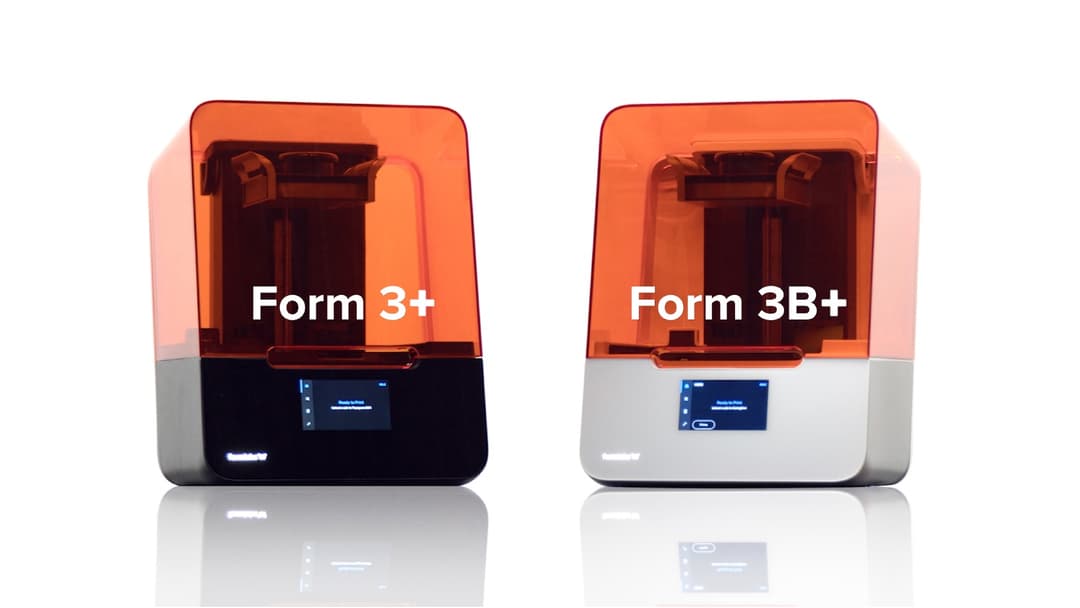

IGESTEK社のチームは、形状を検証する構想設計段階から、機能性プロトタイプを実現する詳細設計段階まで、製品開発プロセス全体を通じて3Dプリントを活用しています。また、チームはプラスチック射出成形用の金型入れ子や複合材製部品の真空成形用金型など、金型(樹脂型)の高速製作にも3Dプリントを使用しています。

IGESTEK社が開発速度の向上、コスト削減、起こり得る問題への迅速な対応の定着を実現させた方法をご紹介します。

3Dプリントで樹脂型を高速製作

本資料では、実際の事例を交えて射出成形、熱成形、鋳造等の成形にどのように3Dプリントを活用し、高速化・低コスト化が図れるのか、強度や耐熱性に優れたFormlabsのSLA光造形を中心に解説いたします。

Form 3Lで自動車部品のジェネレーティブデザインを反復検証

IGESTEK社の最新の革新的プロジェクトの1つが、サスペンション・ショックアブソーバー・サポート(トップマウント式)です。これらの部品は、自動車のサスペンションシステムの一部で、自動車のローリングによって発生する振動を低減し、乗員の快適性を向上させることを目的としています。

ショックアブソーバーサポートは、限定された一連の要件に基づいて複数のソリューションを提供する、Autodeskのジェネレーティブデザインソフトウェア「Fusion 360」を使って開発されました。

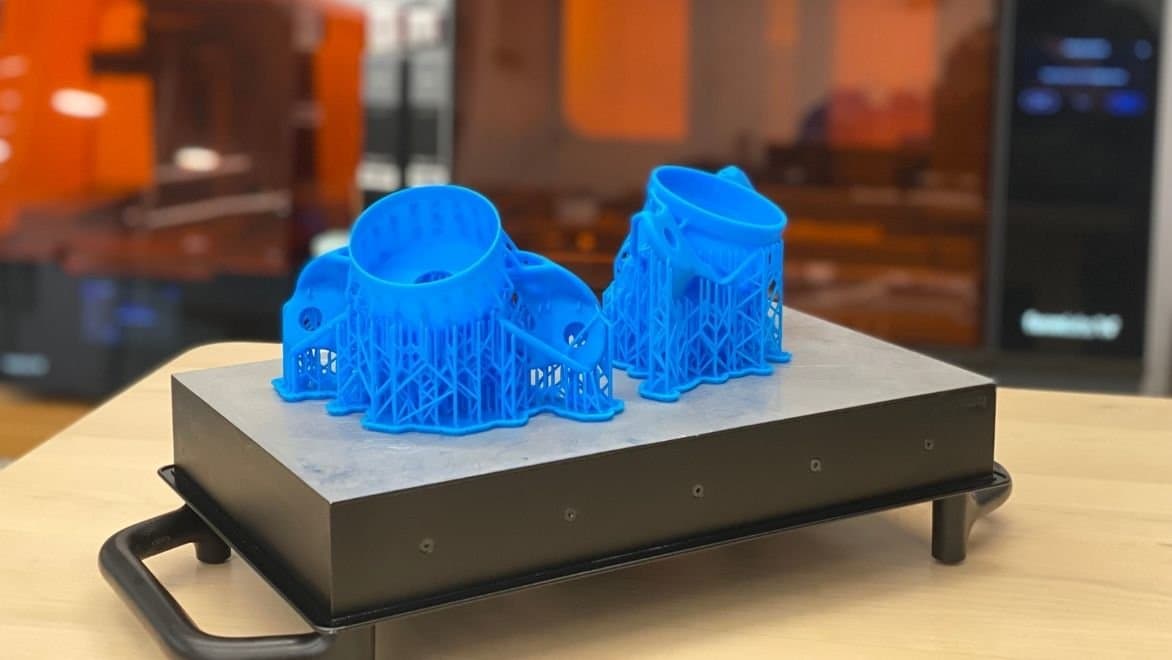

Form 3Lは造形エリアが広い為、複数の部品を同時プリントすることが可能。

同社は、最も期待できるデザインを社内の大容量光造形3Dプリンタ、Form 3Lによる3Dプリントで形状確認を行い、大きな造形エリアにより最大3種類のバージョンの同時プリントが可能になりました。SLA光造形3Dプリントで、高価な金型に投資することなく、ジェネレーティブデザインで得られた複雑な形状を実現し、機能プロトタイプで組み立てや動作確認の検証を可能にしました。

研究開発の結果として、ジェネレーティブデザインの金属3Dプリントと軽量な複合材料を組み合わせたマルチマテリアルアーキテクチャで、現在市場にあるソリューションよりも40%軽量かつ最高の性能を引き出すことに成功しました。

金属3Dプリントと複合材料を組み合わせて作られた部品。

光造形3Dプリントで真空成形の樹脂型を製作

IGESTEK 社は、プロトタイピング以外にも、カーボンプリプレグの真空成形等、複合部品を製造するためのラピッドツーリングにも3Dプリントを活用しています。

「Rigid10KレジンやHigh TempレジンといったFormlabsの材料は、エンジニアリング用途にとても役立ちます。私たちは普段、複合圧縮熱成形技術を使って仕事をしています。プレス加工では、(複合部品を形成するため)圧力をかけるだけでなく、180℃や200℃といった高温にするため、金型には剛性と耐熱性が求められます。」と、IGESTEK 社のイノベーション・マネージャー、Nerea Romero氏は述べています。

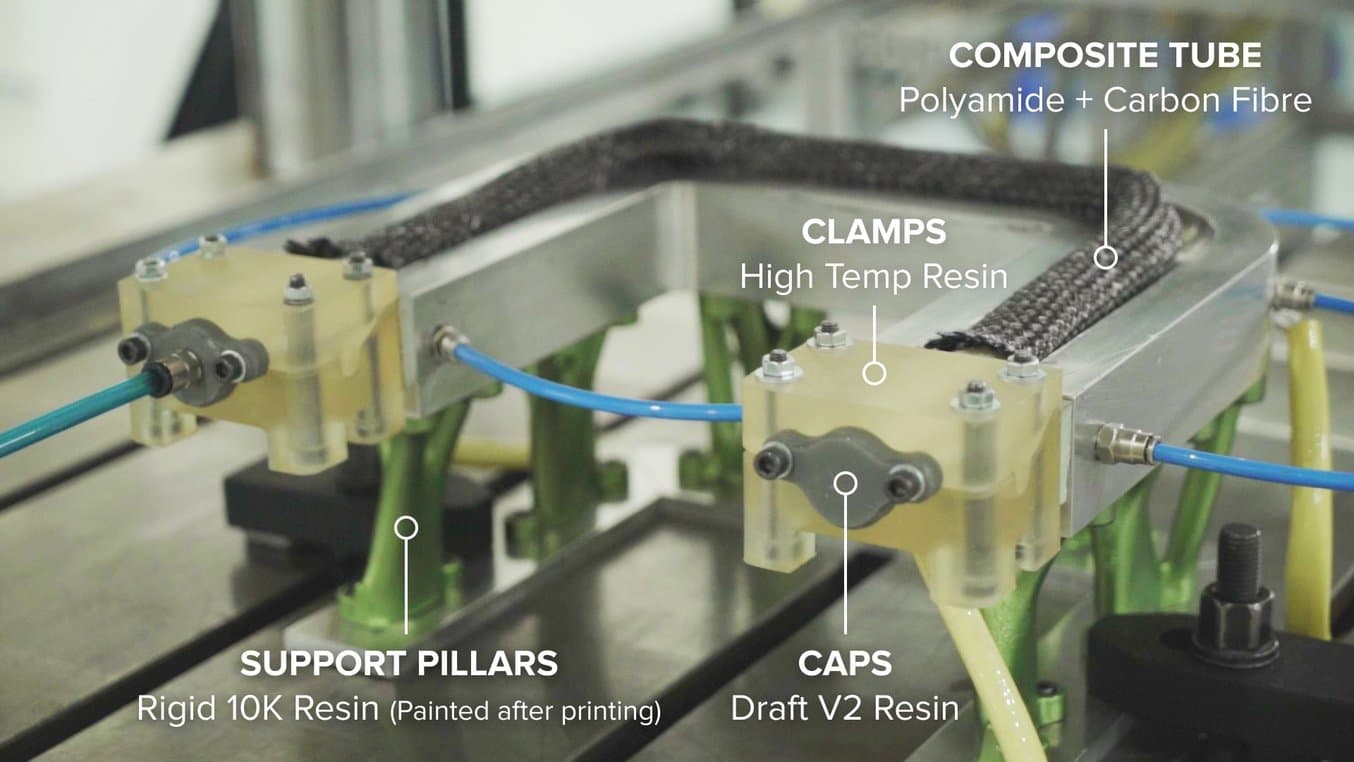

様々な材料での3Dプリント品で製作された複合材料製チューブ成形用の真空成形機用治具

最近の例では、複合チューブを製造するために開発した装置があります。高い剛性が求められる装置の支柱にはRigid10Kレジンを、高温・高圧に耐える必要があるクランプには HighTempレジン を、装置のエンドキャップの高速製造にはDraftレジンを使いました。

「(3Dプリンタが無かったら)金属で作らなければならないので、当然時間もかかるし、値段も高くなります。3Dプリンタを使えば、私たちが研究していることへの答えがすぐに得られます。何かうまくいかないことがあっても、別のプロトタイプをプリントして改良すればいいのです。」とRomero氏は述べています。

Carbon Fiber Parts Manufacturing With 3D Printed Molds

Download this white paper for composite mold design guidelines and step-by-step guides to the prepreg and hand laminating methods to create carbon fiber parts.

3Dプリント製金型による熱成形/真空成形での小ロット量産

本資料では、一般的な熱可塑性樹脂を用いた成形に推奨される設計と成形条件など、そして3Dプリント製の真空成形用樹脂型の活用方法およびガイドラインを解説します。

3Dプリンタ製金型を使用した射出成形

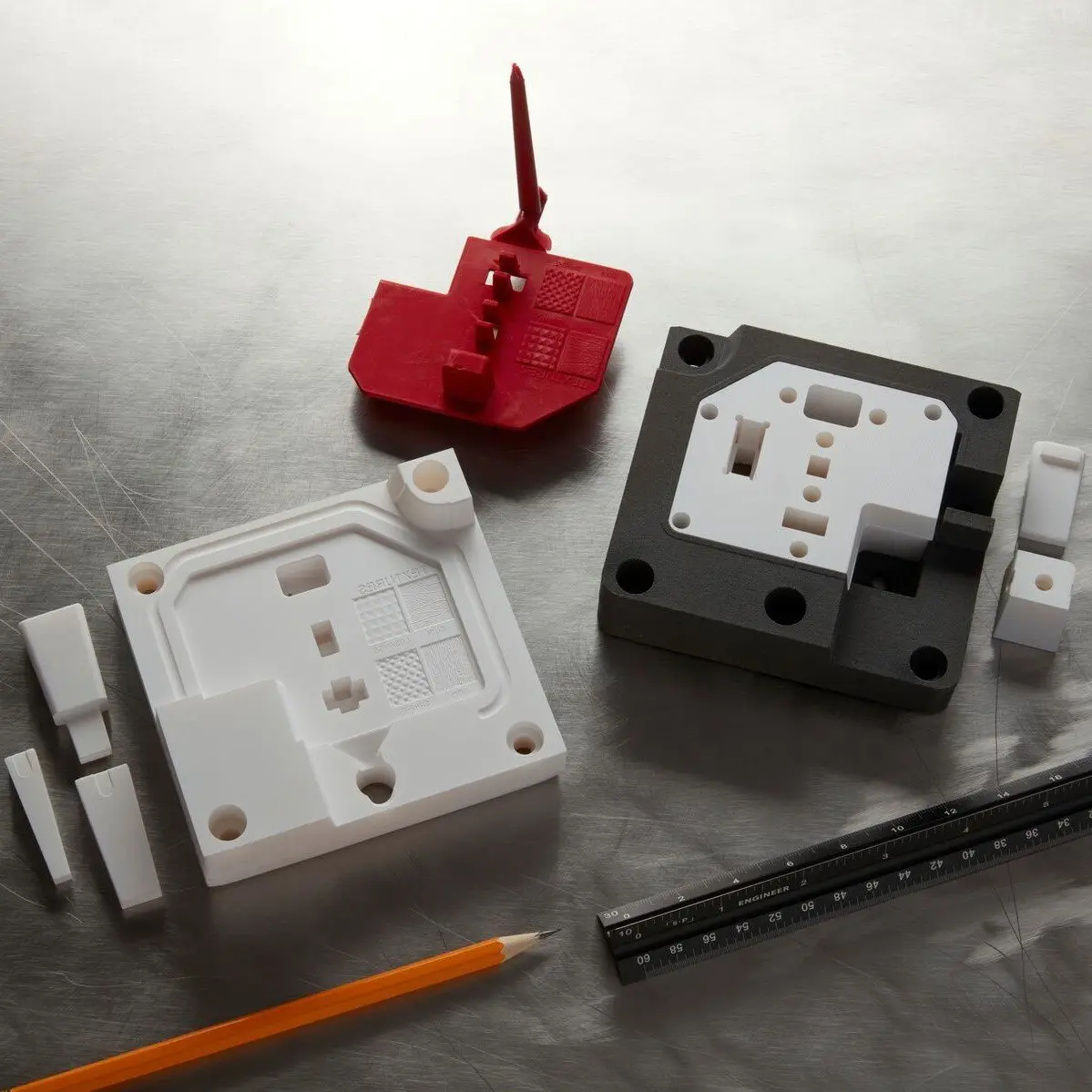

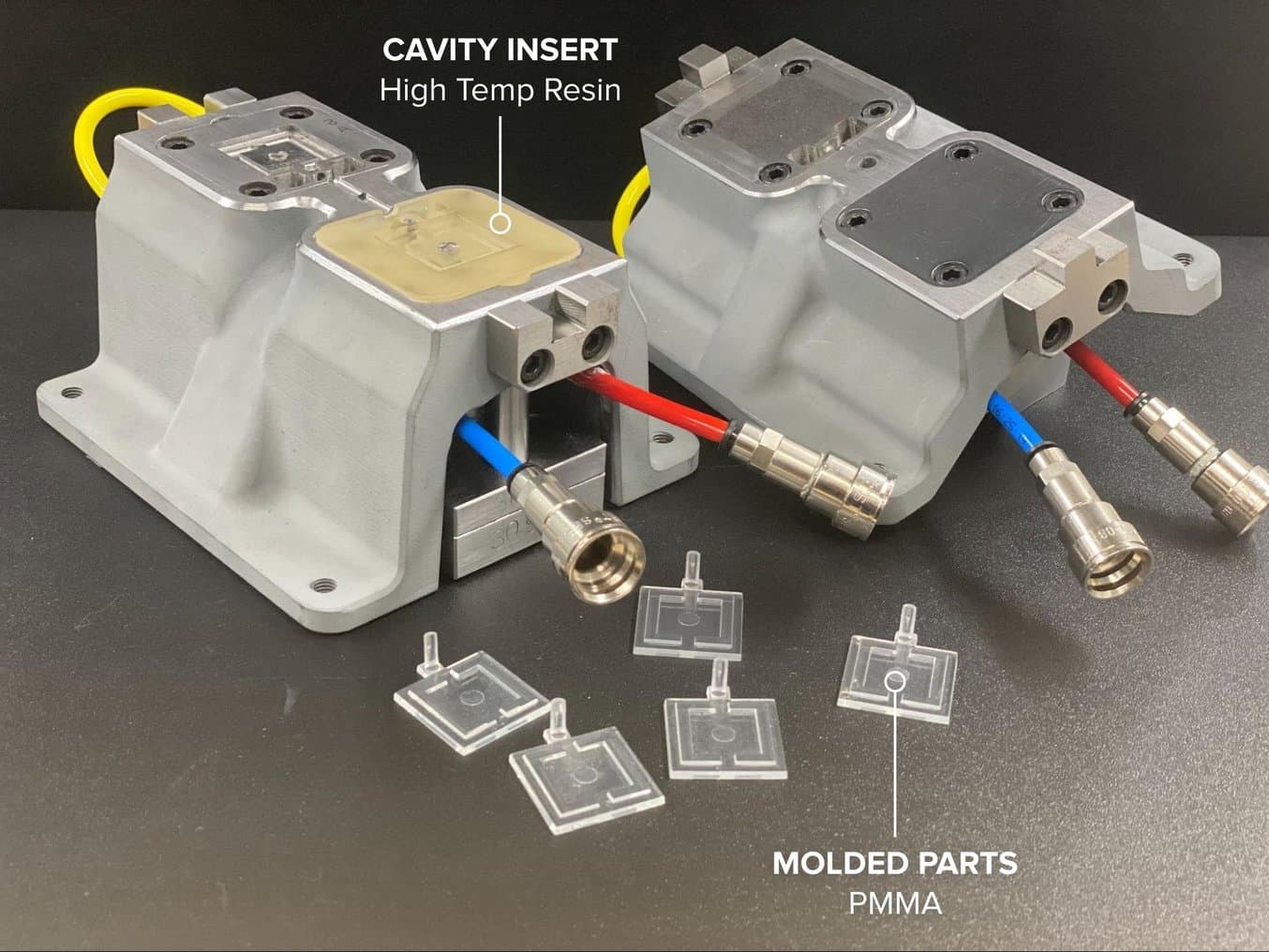

IGESTEK社はプラスチック射出成形のインサートも3Dプリントで製作しています。従来は、アルミやスチールで金型の入れ子を機械加工で製作し、簡単なものは社内で、複雑なものは外注していましたが、特に1点ものや小ロット品の場合はコストが高過ぎる上に製作期間も長くなってしまいます。

最近の例では、自動車の外装カバー用部品を製造するための射出成形用金型の入れ子を3Dプリントで製作することで、コストと製作期間を共に3分の1以下に削減できました。

| 金型入れ子 | 3Dプリント | 金属の切削 |

|---|---|---|

| コスト | 300€ | 1000€ |

| 製作時間 | 約10時間 | 約30時間 |

金型には2つのキャビティがあり、1つは金属製のインサート、もう1つはデザインに凹型が含まれたカスタム3Dプリント製インサートです。3Dプリントされたインサートは簡単に交換でき、異なるバージョンを迅速にテストできるのでプロトタイピングに最適です。

「プロトタイプの段階では、数個の部品を他の部品と組み立てて、すべての対称性をテストするだけです。20個や50個の部品があれば、自分のやっていることがうまくいくことを証明するのに十分です」とRomero氏は言います。

HighTempレジン製の入れ子による射出成形で製作したPMMA製の自動車部品。

3Dプリント製の入れ子から得られる成形品の数は、主に、成形材料、射出システム、成形プロセスの3つの要因で決まります。

「射出成形や複合部品にどんな素材を使うかによって、かなり違ってきます。射出成形の場合、例えば繊維で強化されたプラスチックを使うと、従来の材料よりも急激に作用します。そのため入れ子の破損が早くなります。20個の部品はできるかもしれませんが、もっと生産したい場合は、入れ子だけを交換すれば成形を続けることができます。」と、Romero氏は言います。

3Dプリント製金型による射出成形で小ロット量産

本技術資料は、光造形3Dプリント製の金型による射出成形でのコストと金型製作コストの削減方法やそのガイドラインを、海外の活用事例を交えながら解説いたします。

次なるビッグプロジェクトへ

IGESTEK社は革新を続けながら既に、次のプロジェクトでいかに3Dプリントの可能性を拡大していくかを考えています。

今後、Form 3Lの造形サイズを活かした大規模な熱成形金型の製作、またFlexible 80AレジンやElastic 50Aレジン等、金型に新たな機能をもたらす材料の実験も行っていきます。