貿易規制や関税の影響は、業界によって異なります。ドローン製造のような新興市場の場合、他の業界に比べてサプライチェーンの多様性が相対的に乏しいため、成熟市場以上にこれらの影響を受けることがあります。

クロアチア拠点のドローンメーカーORQA FPVは、2025年の貿易戦争の数年前からこの課題を認識していました。同社はEU域内にサプライチェーンと生産基盤を築いてきたことで、現在では大手オフショアメーカーに代わるタイムリーな解決策を提供できる理想的なポジションに自らを位置付けることができています。

堅牢なサプライチェーンを構築する一環として、同社はSLS(粉末焼結積層造形)方式3Dプリントを活用した内製の力を存分に活かしてきました。具体的には、FuseシリーズのSLSプリンタ2台と、Nylon 12パウダーおよびTPU 90Aパウダーを使って運用しています。SLS 3Dプリントによってコスト効率と機動性に優れたワークフローが実現し、市場投入の迅速化と、ドローンの製造およびサービス提供に必要な高品質部品の内製化が可能になりました。

インキュベーターから空へ飛び立つ

ゴーグル、ドローンフレーム、コントローラーの試作には、精緻なディテール表現と厳しい公差が求められる。ORQAチームは、共有のインキュベータースペースにあった大型の産業用3Dプリンタから始めた。

製品カタログの拡大に伴い、チームは自社内に高品質の加工・造形技術を備える必要性を認識。

そうして2018年、EU向けドローンサプライチェーンのギャップに着目した3人の若い起業家がインキュベーターでORQAを創設することに。ORQAのリードメカニカルデザインエンジニア、Antonio Kovac氏は「EUや米国の公共安全分野の事業者は、市場リーダーが安全保障上の理由でブラックリストに載っているため、最先端技術を使用できない状況にある」と言います。

米国・EU市場では、海外企業が低価格のFPVドローンや部品を一般消費者に販売することは可能ですが、軍事・公共安全分野ではこうした企業の採用が禁じられる場合が少なくありません。公的資金を受ける組織やチームは、最先端のドローン技術にアクセスするために、制約の多いサプライチェーンに依存せざるを得ません。ORQAの創業者はこの不均衡を認識し、試作を開始。ドローン熱が高まり始めた2019年のCESにプロトタイプを持ち込みました。

CESで発表したプロトタイプをきっかけにKickstarterキャンペーンが成功し、高性能ディスプレイを備えたフライトゴーグルを600セット販売しました。これらプロトタイプは主に、レガシーSLSプリンタ EOS Formigaで製作しました。「最初の2~3年は、FDM(熱溶解積層)プリンタ、SLA光造形プリンタ、そして大型のEOS Formigaを所有するインキュベーターのプリントラボで設計・検証を進めました。初期受注の獲得には役立ちましたが、自社に同じ機器を導入するにはあまりに高価で大型でした」とKovac氏は言います。

レース用ゴーグル、PCB、アンテナ、ベース、プロペラ、ドローンの完成機、と提供範囲が広がるにつれ、機能検証用部品に加え、絶え間なく行われる試作・検証反復にも耐えられる社内3Dプリンタの必要性を認識するようになったと言います。

ORQAがFuseシリーズを採用した理由

Fuseシリーズは筐体がコンパクトで、需要の拡大に合わせた段階的なスケールアップが可能。

Fuse SiftとFuse Blastにより後処理の大半が自動化・高速化され、日々の生産量を大きく引き上げることができる。

新規顧客層の拡大や新製品の追加は同社にとって追い風となったものの、共有ラボを使わざるを得ない状況がチームの足かせになっていました。オフィス内に3Dプリンタを置く余地はあったものの、Formigaのような大型のレガシーSLS機を設置するにはスペースが足りませんでした。

共有のEOS機を使った運用を数年続けたのち、ORQAは成長に合わせて生産能力を拡張できる強力な選択肢として、個人オフィスのスペースを利用したFuseシリーズの導入を決めました。「Formigaの設置にはおそらく10平方メートルほどのスペースが必要ですが、Fuseは非常にコンパクトです。Formigaは造形品の完成までに丸一日かかりますが、Fuseはより高速でシステム全体がよりクリーンです」とKovac氏は言います。寸法645 × 685 × 1,070 mmのFuse 1は、インキュベーター内のORQAスペースに無理なく収まり、機能部品を毎日造形できるようになったことで試作・検証サイクルが加速し、成長にも弾みがつきました。

「当時、特に機械設計の観点から、成長には必須の投資だと判断しました。常にShapewaysに外注していたら、アイデアの検証に2か月はかかったでしょう。今では同日中に作品が出来上がります」

ORQA FPV メカニカルデザイナー、Antonio Kovac氏

スピード、スケール、材料の切り替え

需要が急増する中、TPU 90Aパウダーなど様々な材料を試した同社は、かみ合い機構や厳しい公差が求められるカメラマウントなど、より多くの部品の製作にはNylon 12パウダーが適していると判断。

Fuseシリーズは、パウダーベッドが造形品を支える自己支持型でビルドチャンバーも大きく、実製品用部品の少量生産が可能。中小企業は、実製品用部品をSLSで内製することで、金型製作にかかる初期費用や長い製作期間を回避できる。

Fuse 1で毎日部品を製作できる体制が整うと、ORQAの成長はさらに加速していきました。創業者3名のみで始めた2019年から、現在は従業員約140名を抱える企業となった同社は、ドローン業界全体の伸びと一致するように成長を続けています。米国とEUのドローンメーカーはセキュリティ上の懸念がない部品を必要とし、一方の建設監視や洋上風力のメンテナンスといったドローンサービス産業は高品質なドローン本体を必要としていました。ORQAは、ESC、アンテナ、フライトコントローラ、ゴーグル、完成機ドローンまで、あらゆるコンポーネントをクロアチア国内で設計・製造し、需要に応えることができました。

ドローンレースや「ドローンサッカー」といったドローンを使ったスポーツが急速に普及するにつれ、ORQAが作るような高性能ドローンへの需要が爆発的に増加。受注が殺到し、さらなる生産能力の拡張が必要になった。

SLA光造形とSLSを組み合わせることで、軽量性・高応答性・高機動性を実現するORQAのドローンはこうした競技に最適。

すぐにより高い3Dプリント能力が必要となった同社は2024年、さらに高速でより幅広いSLS用材料に対応できるFuse 1+ 30Wを導入しました。社内に2台目のプリンタが導入されたことで、1台をドローンの耐衝撃部品に最適な耐衝撃性を持つTPU 90Aパウダー専用機として運用できるようになりました。「ドローンのテストでは主要部品が生き残ることが不可欠で、そのためには衝撃から保護できるような仕組みが必要です。GPSモジュールのような繊細なパーツのクッション機能や固定具には、TPUが向いています。TPUは非常に優れた材料で、耐久性も抜群です」とKovac氏は言います。

射出成形型に改良が必要になるような軟質部品についても、ORQAは実製品の生産にTPUを使ったSLS 3Dプリントを活用する方法を選びました。数百個ものTPU部品を必要としていましたが、Fuse 1+ 30Wでわずか数日以内に製作できたと言います。「Fuse 1+ならその日のうちに製作が可能なので、金型の設計変更を待つ必要がありません」とKovac氏。

しかし、一回のバッチ生産が終わる頃にはNylon 12パウダーによるパーツの需要が切迫し始めたため、2台のFuseシリーズで使用するパウダーを切り替えることにしました。「プリンタのクリーニング、そしてパウダーの切り替えは数時間で完了しました。必要な部品量を考慮し、造形速度の面からもNylon 12パウダーはFuse 1+で使う方が合理的でした」とKovac氏は言います。

ORQAチームは各材料を一度に50kgずつ調達し、量産用途向けのボリュームディスカウントを活用して運用効率を最大化しています。「常時100kg分のパウダーを在庫として確保しています。コスト面でも理にかないますし、生産ロットの途中で不足する心配もありません」とKovac氏は言います。

適用可能なボリュームディスカウントについては、Formlabsまでお問い合わせください。

Fuseシリーズの影響力

Fuse 1+ 30WでTPU 90Aパウダーを用いて造形した柔軟部品。ゴーグル用の部品の試作として使用。ゴーグルのようなウェアラブルの機能試作には、ソフトタッチの材料が不可欠。

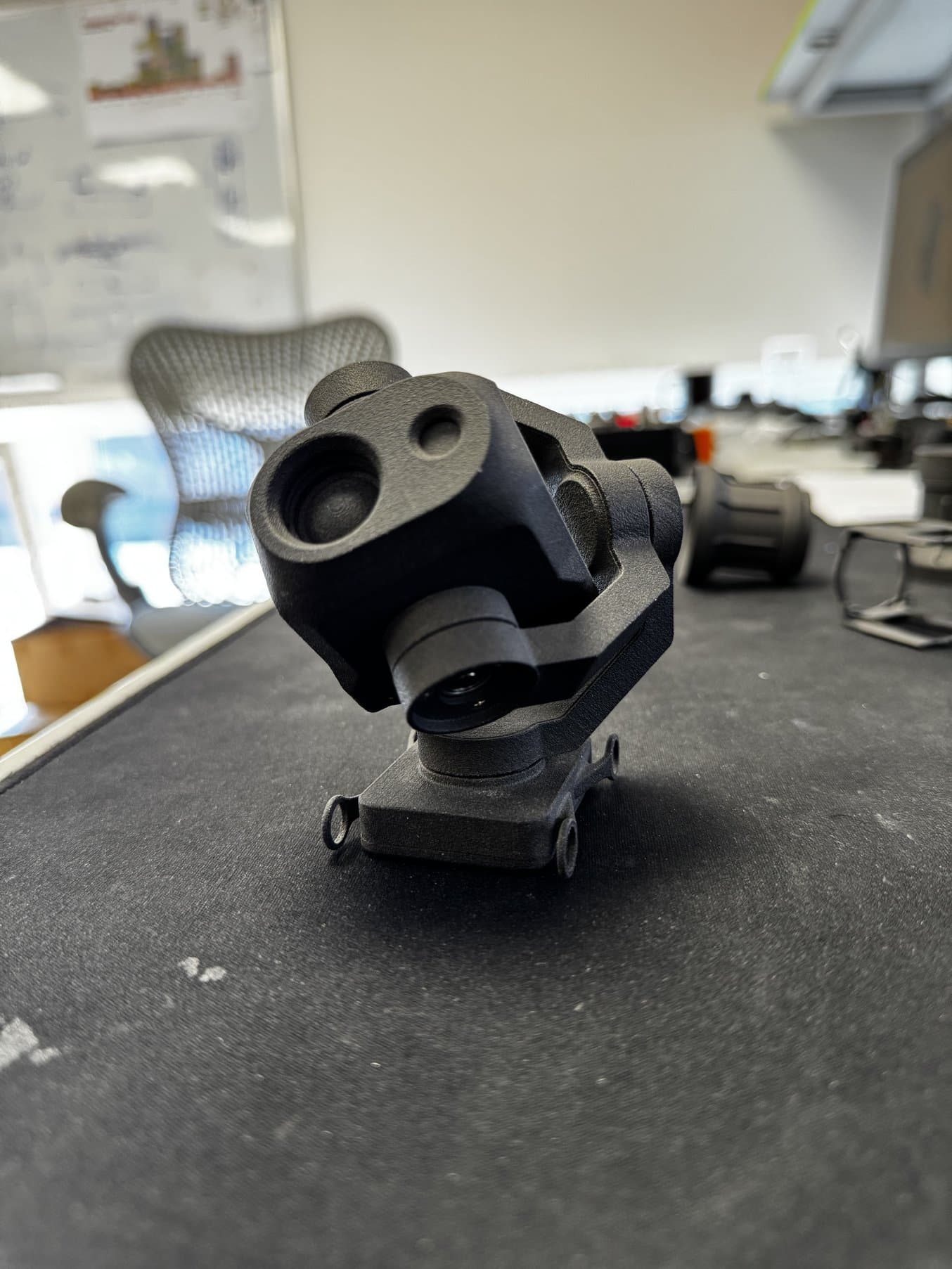

写真のクアッドコプター用フレームとプロペラガードは、Nylon 12パウダー(ブラック)とSLA光造形(赤)の特徴を活かしている。

急激な速さで成長する業界では、安定したサプライチェーンと迅速な製造拡大能力こそが競争優位性を勝ち取る鍵になります。ORQAが自社生産に移行してからわずか2年と短い期間ながら、同社の成長はSLS 3Dプリントによる内製で大きく加速しました。

「Fuse 1+ 30Wの影響力には驚いています。非常に高速でシステム全体の設計も素晴らしく、とても満足したので今後はさらに導入台数を増やす予定です」

ORQA FPV メカニカルデザイナー、Antonio Kovac氏

SLS 3Dプリント性のドローンの組み立て方法については、ステップバイステップガイドをご覧ください。また、Fuseシリーズを活用した製造能力の拡大方法については、Formlabsまでお気軽にお問い合わせください。