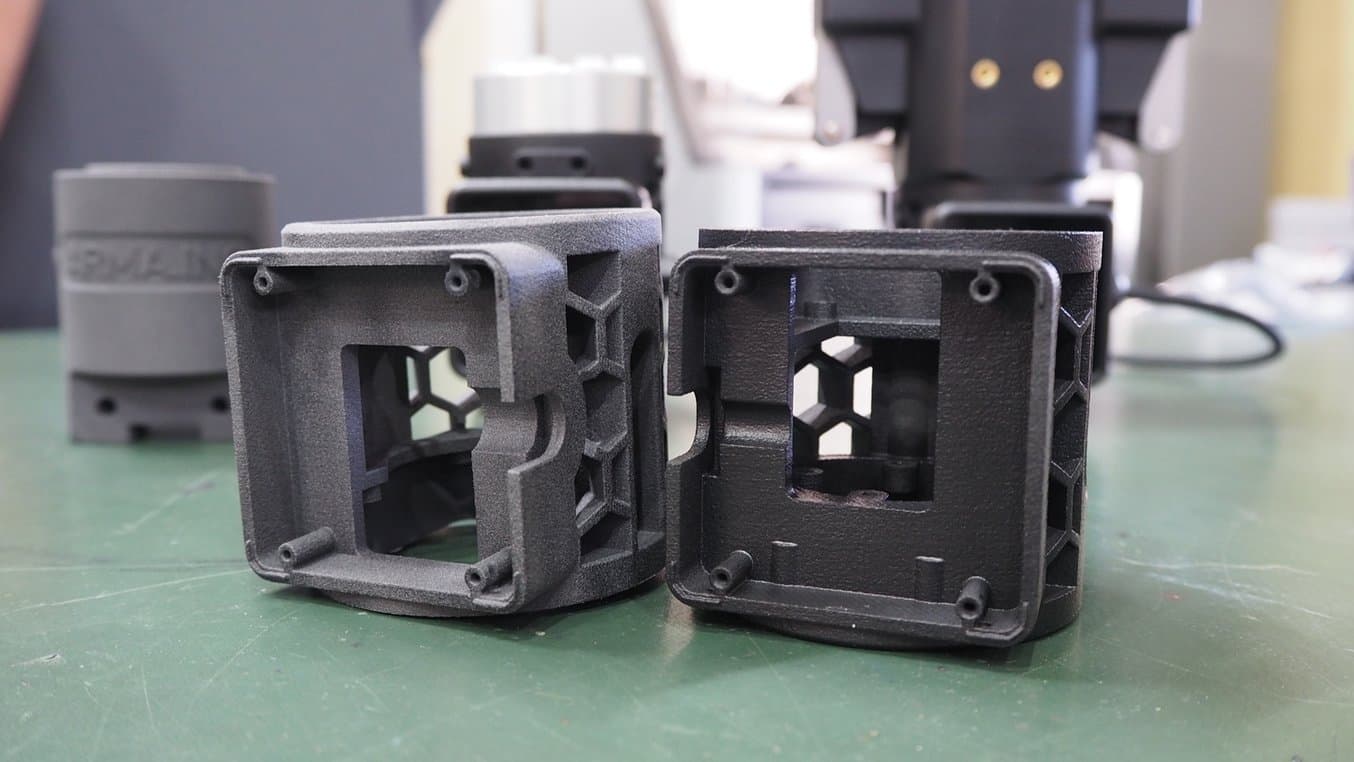

ワークに合わせてカスタムすることを前提とした協働ロボット用グリッパー。

90%を樹脂製にし、ハニカム構造を取り入れることで従来比40%の軽量化が実現している。

User Data:

- ユーザー:株式会社エフ・アイ・ティ(FA関連および産業用装置の開発・設計)

- 使用プリンタ:Fuse 1(SLS方式)

- 使用材料:Nylon 12パウダー

- 用途:ロボット用カスタムグリッパおよびエンドエフェクタの量産

- 販売代理店:株式会社システムクリエイト

ニーズに合わせたカスタマイズを前提としたものづくり

岐阜県各務原市の株式会社エフ・アイ・ティは、量産品メーカーとは一線を画す、顧客のニーズに合わせたものづくりを行うFA関連装置や産業機器の開発・設計を行うメーカーだ。同社は装置だけでなくソフトウェアや電子回路など、全方位的なものづくりを得意とする企業でもある。そんな同社では、2023年3月にARMAというブランドを別会社として設立し、産業用ロボットのエンドエフェクターや協働ロボット用のグリッパーを展開している。EOAT(End Of Arm Tooling)とも呼ばれるこれらの製品は、ロボットが掴むワークに合わせた設計になっていることが前提で、ユーザーに製品に合わせた使い方をしてもらうのではなく、ユーザーのニーズに合わせて柔軟に装置開発を行う同社の理念が表れた事業と言えるだろう。

岐阜県各務原市のエフ・アイ・ティ社屋。

株式会社エフ・アイ・ティおよびARMA株式会社代表取締役、古田貴士氏はものづくりを行う際に、新旧技術の区別なくその装置を作る上で最適な技術を組み合わせて顧客に提案を行うという信念を持っているという。その新しい技術の中には3Dプリンタも含まれる。古田氏は3DプリントによるAM(アディティブマニュファクチャリング)を前提としたデザインを「新しいスキルや分野の開拓」であると捉え、既存の機械や治具の設計だけをやっていてはトポロジー最適化やジェネレーティブデザインを駆使したAMの利点を十全に引き出せるような設計は難しいと語る。自身も機械設計者として経験を積んできた古田氏は、3Dプリント導入のメリットとしてよく挙げられるスピードやコスト面での利点以上に、切削や成形等のいわゆる従来工法で量産を行う際には製造面での制約で実現できない設計が行える点に魅力を感じ、何よりそれを楽しんでいるように見える。

タッチスクリーンUIを搭載したロボット用グリッパーを手に持つ

エフ・アイ・ティおよびARMAの代表取締役、古田貴士氏。

異なる3Dプリンタを必要に応じて使い分ける

2016年に初めて「どんなものか使ってみようと思った」という理由から3Dプリンタを導入した古田氏は、そこから3Dプリンタでのものづくりの経験を重ね、4年後の2020年に炭素繊維材料がプリントできるFDM方式の3Dプリンタを導入した。炭素繊維に由来する強度に最大の魅力を感じたという古田氏だが、実際に使用してみるとフラット形状のようないわゆる「2.5次元」的な形状でしか炭素繊維材料を用いたプリントが行えないことがわかり、結果的に炭素繊維材料を使用しないケースが大半になってしまったという。そして2022年、「Form 1の時代から注目していた」というFormlabsの製品で、「Fuse 1の登場は衝撃的でした。展示会で見るたびに良いなと思っていた」というSLS方式3Dプリンタ Fuse 1を導入した。

「炭素繊維が使えるFDMは、炭素繊維材料が使える形状は限定的ではありますが、1個のものを手早く作りたい時に使い、量産品の場合は試作からFuse 1を使っています。デザインの自由度と表面や強度の異方性といったクオリティではFuse 1には勝てません。実際のプリント品も、FDMでのプリント品はリブを立てるなど設計面で対策を行っても温度や湿度によって変形が起こってしまいますが、Fuse 1のプリント品ではそういったこともなく、特に苦労したことはありません。寝かせてプリントすると引けが出るので起こした状態でプリントするということくらいです。」

古田 貴士氏 株式会社エフ・アイ・ティ/ARMA株式会社 代表取締役

造形精度の面でも「使い始めてからしばらく経って公差もこんなものかという感覚が分かっているので、だいたい一発で狙った精度が出せます。アセンブリもスムースに入ります。」と古田氏は言う。ARMAブランドで提供するロボット用カスタムグリッパーやエンドエフェクターは、元々顧客から「掴めるグリッパーが無いので作って欲しい」という要望に応える形で生まれた。しかしARMAというブランドを別会社として立ち上げ、そこにフォーカスするには、そのソリューションが必要とされているというだけでなく、これまで培った旧来のものづくりの技術、そしてFuse 1によるアディティブマニュファクチャリングが実製品の生産技術として十分に活用できるという確信が得られたからだ。

Fuse 1で量産を行ったARMAのロボット用グリッパーのパーツ。

Fuse 1を使用せずに製造した場合は部品点数が2倍以上になってしまうという。

Formlabs SLS Fuseシリーズ総合カタログ

本総合カタログでは、Fuseシリーズの製品や特許技術の解説、各材料の詳細や使い方、そして国内外の活用事例等すべての情報を1冊にまとめてご紹介します。

カスタマイズが前提となるロボット用グリッパーとエンドエフェクターの最適解

工業製品をAMで量産する場合、最大の利点の一つは一体造形による部品点数の削減が挙げられるだろう。部品点数を減らせるということは、サプライチェーンにまつわる問題やアセンブリに必要な時間とコストが削減できるほか、組立工程で発生し得るヒューマンエラーリスクも抑制できる。ARMAのグリッパーやエンドエフェクターは、Fuse 1での量産を前提に企画され、設計、量産が行われている製品だが、これをもし切削や成形などの従来工法で行った場合とFuse 1によるAM量産の場合を比較すると「部品点数は圧倒的に減らせていますよ。だいたい半分くらいにはなっている。」と古田氏は言う。また、アーム型の産業用ロボットや協働ロボットには、最大可搬重量の制限がある。そのためグリッパーやエンドエフェクターは少しでも軽くして、最大可搬重量を稼ぎたいという思惑がロボットユーザーとなる顧客側には存在するが、同社はグリッパーやエンドエフェクターの90%を樹脂AM品で賄うことで、40%程度の軽量化も実現している。単に金属を樹脂に置き換えるだけでなく、ロボットアームとの接合部となるブラケット筐体部分がAMならではのハニカム構造となっている製品設計も、この軽量化実現の要因となっている。

「Fuse 1で作るグリッパーとエンドエフェクターは、カスタムで作ることが前提になっています。各企業や現場で掴むものがそれぞれ違っているからです。工業製品で本当に強度が必要な箇所は金属で作るしかありませんが、ARMAのグリッパーはNylon 12の強度で十分対応できる。90%を樹脂製にして、40%の軽量化を実現した点も重要です。」

ARMAのグリッパーは、Fuse 1によるSLSプリント後にベーパースムージングで平滑化処理を行う。

写真左:平滑化処理前、写真右:ベーパースムージング後。

また、ARMAではFuse 1によるプリント品をAMT製PostPro SF50でのベーパースムージングによって仕上げている。これは外観を向上させる目的だけでなく、可動部が多いロボットにおいてナイロン材料が本来持っている高い摺動性を活かすためだという。

また、摺動性の向上という意味ではやはりねじ部でのメリットも大きい。ARMAではFuse 1でボルトやナットもプリントしており、これにもベーパースムージングを施している。製品で使用できる精度レベルでねじ部がプリントできるFuse 1と、Nylon 12パウダーの機能性を最大限に引き出すベーパースムージングの双方があって初めて成立するものと言えるだろう。

ベーパースムージングを施したボルトとナット。ベーパースムージングは装置内で3Dプリント品をフックで吊り下げて溶剤の噴霧処理を行うため、写真のようにブリッジを設けてフックに掛けやすい設計にしている。

SLS方式だけでなく、MJFなど粉末材料を使用する3Dプリント方式では、造形品が多孔質となるため特有のざらつきのある仕上がりとなる。中にはこのざらつきを、デザイン上のテクスチャと捉えてそのまま使用するメーカーも消費者向け製品を中心に存在するが、工業製品では成形品のような平滑な表面が求められるケースも多い。そこでベーパースムージングは最も効果的な平滑化処理となるが、ベーパースムージングの装置は高額で、それを保有する企業は非常に珍しいため試したくとも依頼先が無いというのが現状だ。しかしエフ・アイ・ティでは、プリント品や材料の挙動が分かっているFuseシリーズでのプリント品に限り、ベーパースムージング処理を外注したい企業があれば相談を受け付けている。

エフ・アイ・ティ社内に設置されたAMT製PostPro SF50。

Fuseシリーズユーザー限定でベーパースムージングの外注相談も受け付ける。

優れた技術を創造する

ものづくりの世界には「美しく作れ。そうすれば解決する」という有名な言葉がある。「美しい」という言葉の解釈は様々あれど、特に機械設計において一つの答えは「機能美」にあるだろう。主観で人それぞれの評価基準がある美しさの中でも、例えば雄大な自然の美しさは人種や文化の垣根を越えて幅広い人々の心に響く。それと似た普遍的な美しさが、機能美というものの中には存在する。では、その機能美とはどういったものだろうか。

辞書を引くと「機能を追求し、一切の無駄を省いた結果、自然な美しさが残るさま」といった解説がある。必要な機能を発揮できるよう設計されていながら、徹底した合理化によって洗練され、シンプルなデザインに到達した究極形とも言えるだろう。顧客が必要とするものを創り出し、柔軟にニーズに応えるエフ・アイ・ティを率いる古田氏は、この機能美を追求する技術者でもある。「Formlabsの機械はかっこいいと思う」と語る古田氏は、経営者としてはこれからも顧客が必要とするものを実際に創り出すことでエフ・アイ・ティとARMAを世の中により一層必要とされる企業とすることを目指していくだろう。そして技術者としては、洗練された無駄のない「かっこいい機械」を作り続けていきたいと静かに語る。どちらかと言えば寡黙な印象の古田氏だが、最後にFuse 1で制約のない設計を形にできる感想を尋ねたところ、一言「楽しいですよ」と笑顔を浮かべていた。機能、価格、そして美しさや楽しさ。多くを両立することは、決して簡単ではない。しかし古田氏の下、同社は今日も「機能を追求し、一切の無駄を省いた結果、自然な美しさが残る」機械を生み出し続ける。

ロボティクス産業での3Dプリント活用の実態:導入背景とその効果は?

本ウェビナーでは、サービスロボットや協働ロボット、産業用ロボットでの3Dプリントのユースケースを軸としながら試作用途から実製品用途までの活用法をご紹介いたします。