現在、何千何万という部品が、日々アディティブマニュファクチャリングで製造されています。過去を振り返ると、長年にわたる何十億ドルもの資金と途方もない時間が、高信頼性かつ高精度で、複雑で緻密な形状を高速で製造できる設備機器の開発に費やされてきました。

今では半分程度のコストと時間で、3Dプリンタがそれを可能にしています。最先端のCADソフトウェアと強力な3Dプリンタの登場により、大手だけでなく中小規模のメーカーでも、驚くほど緻密な特注部品を製造できるようになりました。では、3Dプリントではどのような材料が使えて、どのような用途が適しているのでしょうか?部品の材料特性は、その設計同様に重要であるにも関わらず、アディティブマニュファクチャリングでは長年にわたって材料科学よりもハードウェアやソフトウェアの研究開発が優先されてきました。Digital TrendsのDrew Prindle氏は、「アディティブマニュファクチャリングは、選べる材料が少ないことがネックだった」と述べた上で、「単純なプラスチックでなら何でもプリントできる」と付け加えています。

Formlabsでは、材料に対して少し違った哲学を持っています。私たちは設立当初から、使いやすい業務用のプリンタを開発したのと同様に、高度な用途でも使える材料の開発に特に力を入れてきました。材料開発への注力は、時を経るごとに強まっています。Formlabsの材料ライブラリには、45種を超える材料がラインナップされていることからもわかる通り、私たちはハードウェアメーカーであると同時に材料メーカーでもあるのです。

Formlabsは、弾力性のある軟質材から高い強度を備えた材料、そして難燃性材料や静電気散逸性材料まで、高機能材料を総合的に揃える材料ライブラリでAM業界を牽引してきました。そして今回、このライブラリにまた2つの新たな材料、Alumina 4NレジンとSilicone 40Aレジンが加わります。新登場の材料とともに、Formlabsは常に新たな用途開拓の可能性を探り続けていきます。米ボストンのFormlabsの本社にお越しいただければ、白衣を着た材料科学部門の何十人もの社員が、次世代の高度な3Dプリント材料の開発に取り組んでいるのをご覧いただけます。まさに本日のように、慎重に慎重を重ねて最高の使いやすさを実現した材料をお披露目できる日こそ、私たちがハードウェアメーカーである以上に材料メーカーである理由がお分かりいただけると思います。

これまで世界中に存在する10万人以上ものお客様がイノベーションの推進や効率化や機能の向上を実現するお手伝いを続けて来られたのも、材料の幅広さと独自の優れた機能のおかげです。今日は、私たちの誇りでもある材料科学プログラムの舞台裏をご紹介します。

本記事のコンテンツ:

- Formlabsの材料開発の歴史

- 業界をリードする材料ライブラリ

- 材料科学の精鋭チーム

- 事業の垂直統合による材料製造

- 材料の選択肢拡大と高い自由度を提供するための取り組み

工業品質をもっと身近に

私たちは、設立初日から材料開発を使命としてきました。当初は高速でプリントでき、幅広い用途に活用できる汎用材料の開発に力を入れてきました。初期に開発したスタンダードレジンのClear、Grey、Black、そしてWhiteレジンは、デスクトップサイズのプリンタでも高精度の造形が可能だということをお客様に知っていただく最高の材料になりました。エンジニアやメーカーの方々から、外観確認用試作以外の用途でも弊社製品に信頼を寄せていただけるようになること、それを目標に弊社材料チームは課題に挑戦し、Flexibleレジン、Toughレジン、Durableレジンなど弊社初のエンジニアリング用レジンを開発しました。最も重要かつ一般的なエンジニアリング用途のニーズにも応えられるよう、どの材料もすべて一から開発しています。また、お手元に届いてすぐにご使用いただけるよう、徹底的な微調整と検証も行なっています。

その結果、アーリーアダプター企業がこれらの材料で機能確認用試作や実製品用部品の製造もできるようになりました。従来は外注していたものを次々と内製工程に組み込めるようになったことで、企業がイノベーションを推進できるようになった経験から、私たちは材料ライブラリの拡大がお客様にとって新たな可能性を生み出す一歩になるのだということを実感しました。これまで、時間とコストを要して従来工法に向かないものを作る際に他の選択肢が無かった企業が、突然3Dプリントを活用して自由に製造できるようになったのです。

この状況を目の当たりにした私たちは、より高機能な材料を提供できるよう、材料開発への投資を倍に増やし、一層力を入れてきました。

幅広い材料の選択肢

現在、多くのエンジニアや製品開発者、デザイナーが、3Dプリントの活用を前提としてプロジェクトに取り組んでいます。今や3Dプリントがデフォルトの選択肢となっていることも多く、材料の豊富さがさらに重要になっています。

こちらで紹介した産業ラボ用機器メーカーのLabconcoのように、多くのお客様にとって材料の選択肢の広さがFormlabsの最大の魅力となっています。「Form 3Lを導入したのは、Formlabsの材料ライブラリにアクセスしたかったからです。そこにアクセスできれば、新しい用途をより柔軟に開拓して行けると確信していました」と、Labconcoの製品開発エンジニアであるBrent Griffith氏は述べています。

45種類以上の材料を誇るライブラリは、3Dプリントを活用した射出成形や真空成形向けのラピッドツーリングなどの二次加工技術を含め、あらゆる用途に対応できます。金属切削で高額な金型を作る代わりにRigid 10Kレジンで射出成形用の型を3Dプリントできれば、多くのメーカーが数十万ドルを削減できることになります。

2023年9月、Formlabsは純セラミック材料であるAlumina 4Nレジンを発表し、航空宇宙、自動車、工業用鋳造用途で主要な代替品よりも10倍も安い価格で部品を3Dプリントできるようになりました。手頃な価格のデスクトップサイズ3Dプリンタがあれば、単独経営のコンサルティング会社のような小規模な企業もNASAのような大企業も、長年手が届かなかった技術を利用することができます。

もう1つの新材料であるシリコンは、エンジニアやメーカーには非常に馴染みのある材料です。すでに世界中の製造現場で、そして私たちの身の回りの製品にも使用されています。しかし、3Dプリントでシリコン材料を使いたい場合、これまでは非常に高額で取扱いが難しい3Dプリンタでしか実現できませんでした。Formlabs独自の特許出願中技術Pure Silicone Technology™を採用したSilicone 40Aレジンは、手頃な価格で手に入る初の100%シリコン製の3Dプリント材料です。新登場の2種類の材料を低コストかつデザインの制約が極めて少ないデスクトップSLA光造形プリンタ Form 3シリーズでプリントすることで、これまで多くのメーカーにとって手の届かなかった製品開発や少量生産に新しい可能性が生まれます。

ヘルスケア業界は、整形外科から歯科手術に至るまで、3Dプリントメーカーにとって最も参入が難しい業界です。製品ライフサイクルが細かく規制されており、承認の取得も必要になります。もちろん、そうするだけの理由があるからです。米国で口腔内サージカルガイドへの使用が承認された最初のDental SGレジンからDental LT Comfortレジンのような長期使用が可能な材料まで、弊社の生体適合性材料はヘルスケア業界の難関を次々と突破してきました。これら特殊材料のおかげで、医療従事者は製品や器具の安全性を心配することなく、仕事に専念することができます。

研究開発への投資

こういった課題を乗り越えるために、Formlabsでは自分たちで開発した材料を自分たちの製品開発や製造工程で使用したり、お客様と密接に連携を取り合ったりして、材料開発に多大な投資を行なっています。そしてその経験から、弊社材料がお客様の継続的な成功の第一歩となることを確信しています。

60人以上の化学エンジニアと開発者から成るチーム

業界に変革を起こすような材料を開発するには、最高の人材が必要です。Formlabsは、40人以上の材料科学者とエンジニアから構成されるチームで、デスクトップサイズの3Dプリンタやベンチトップサイズの3Dプリンタをイノベーションの駆動力に変えるような材料を研究、開発、検証しています。MITやハーバード大学、ライフサイエンス研究所などの研究、教育、製造分野における超巨大組織とも密に連携することで、今後世界を牽引することになるであろう頭脳が集結して互いに学び、協力し、挑戦し合う環境を育んでいます。

また、新材料の配合に取り組む40人の化学エンジニアに加え、Formlabsにはプリンタと材料がシームレスに連動するよう研究を続ける20人の設定最適化スペシャリストがいます。ラボの完璧な条件下で機能を発揮する材料なら、多くのメーカーから提供されています。しかし私たちが目指すのは、その更に上の、過酷な製造現場であってもラボと同レベルの機能を発揮できる材料の開発です。

均一な造形品質を実現できるカスタム造形設定

3Dプリンタと材料の開発元が異なると、その材料が他の様々なメーカーのプリンタでも安定して機能するという保証はありません。そのため、トラブル発生時にはトラブルの原因を特定するために、また最適な造形設定が分からない場合はその情報を求めて、ユーザーが自身がオンラインの非公式なグループやフォーラムを調べ回って情報収集を行う必要があります。

3Dプリント業界では珍しいことですが、Formlabsには設定最適化を専門に担当する部門があり、お客様が何度もトライ&エラーを繰り返す必要がないようプリンタのモデルごとにプリント成功率を最大限に引き出せる造形設定を開発・検証しています。だからこそ、造形品が1日に1点であっても100点であっても、変わらず一貫した経験をすべてのお客様にお届けできているのです。

「当初より、安定して使いやすいプリントプロセスをお客様に提供することが重要でした。優れたプリントプロセスをサポートするということは、お客様が厳格なエンジニアリング、革新的な材料開発、シームレスで一貫したプリント工程を実現できるようになるということです」

Max Lobovsky Formlabs共同創設者

Formlabsは、エンジニアリングチームと材料開発チームの採用だけでなく育成にも力を入れており、各チームメンバーが最高の仕事ができるようなイノベーション文化を育んできました。この取り組みが世間からも認識され、2023年にはイノベーターが働きやすい会社として世界的に評価されました。最先端のウェット・ラボを本社の中枢に設置することで、私たちが常に持っている材料開発への思いを具現化しています。

拡大する材料サプライチェーンの管理

イノベーションは常にラボから始まりますが、ラボで検証した材料の機械的特性をお客様の製造工程でも発揮できるようにするためには、製造工程の各段階でも検証を行う必要があります。Formlabsの品質と信頼性への思いは、プリンタだけにとどまりません。材料の最後の一滴まで同じです。そのためには、独自の品質基準と材料製造時の卓越したオペレーションが重要になります。

これが、弊社の厳しい品質基準を満たす材料を実現するために、Formlabsが事業を垂直統合し、世界有数の材料メーカーを買収するという決断を下した理由です。

Formlabs Ohio

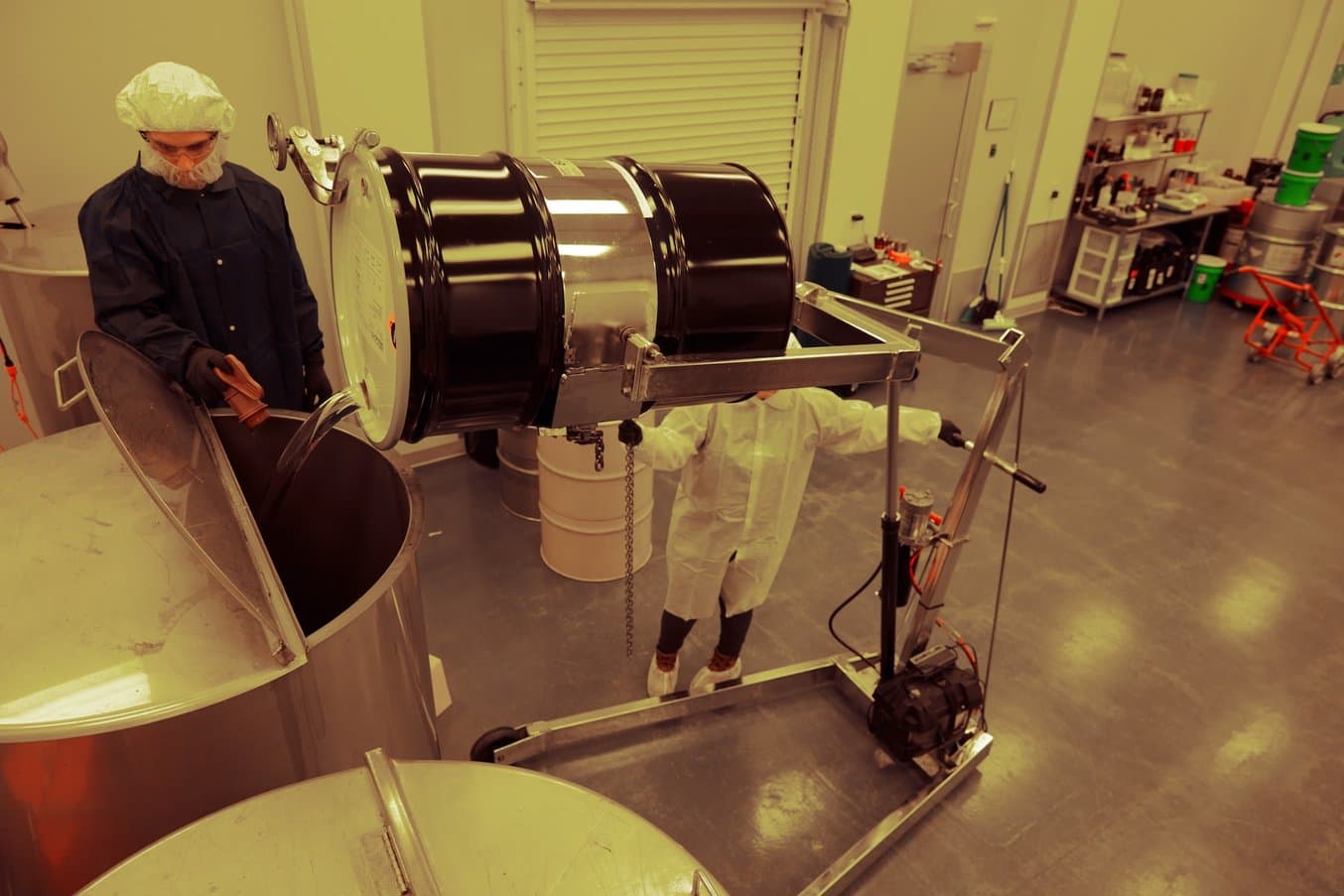

Formlabsは長年のパートナーであるSpectraを買収し、弊社材料の製造を一つの傘下に統合し、検証から供給までの工程を合理化しました。現在、Formlabs Ohioに統合された当施設ではFormlabsの材料を製造するだけでなく、サンプルプログラムのために毎週何千点もの造形品をプリントしており、45種類以上の材料すべてで3Dプリント品の中規模〜大規模生産という理想的な導入事例の1つとなっています。

ほとんどの3Dプリンタメーカーは事業の垂直統合がされておらず、自社材料をうまく活用できていません。しかし弊社では、新しい用途や作業手順を開拓し、業界を覆す最も重要な要素が材料だと考えています」

Max Lobovsky Formlabs共同創設者

材料の中には、実製品の製造手順に影響するような特殊な要件を持つものもあります。例えば生体適合性材料は、過去10年間に渡り、作業手順をデジタル化することで医療従事者が行う治療の基準を底上げしてきました。口腔内での使用や粘膜の露出と接触、皮膚に触れる用途、中長期的な使用を前提としたインプラント、およびサージカルガイドのような口腔内での使用向けに承認されたレジンはすべて、各種の処置をより効果的なものとし、サービスを提供する側も受ける側もコスト面での負担が減り、手作業で何日もかかっていた従来の作業手順を合理化します。

Formlabsの生体適合性材料は、最初から最後まで完全に規制された環境で製造されているため、作業手順の安全性、健康性、および規制遵守の観点でも安心してお使いいただけます。こうした材料を安定して安全に大量生産するために、Formlabsは時間と労力をかけて、歯科・医療用材料開発を行う施設でISO 13485認証を取得し、実験用のクリーンルームはISO Class 8の認証を取得しています。

材料製造における規制面を整備しようというFormlabsの取り組みは、世界が新型コロナウイルス感染症(COVID-19)のパンデミックに見舞われた時に実を結びました。事前に認可・認証を受けた作業手順があったおかげで、Formlabsは南フロリダ大学および米Northwell Healthと協業し、全米で広がっていたPCR検査用のスワブ(綿棒)不足に対応するべく迅速な方向転換を行い、数百万本の鼻咽頭用スワブの大量生産を開始することができたのです。

開発段階から専門家と連携し、完璧な配合を実現

新材料の追加や既存材料の検証・改良を行う際、Formlabsのチームはお客様と密に連携を図って新規参入が可能な分野を模索します。このような連携の重要性は、今後3Dプリントの普及が進むにつれてますます大きくなるでしょう。プリンタの価格を低く抑えることで、多くの企業にとっては機器の導入コストが大きな問題ではなくなり、むしろ特定の用途に対応した特殊な材料が使えるかどうかが重要になっています。

3Dプリントで実現可能な設計の自由度や内製化が必要な企業は、すでに3Dプリンタを導入しています。まだ導入に至っていないのは、現在はまだ入手できない高機能材料を必要としている企業なのです。業界全体が市場シェアを拡大し、新たな顧客を獲得しようとしている中、Formlabsは10年以上の実績ある作業手順を頼りに求められる用途を特定し、専門家と密な連携を取ることで完璧な配合を開発しています。

Silicone 40AレジンやAlumina 4Nレジンのような最新材料から既存のポリウレタンレジンまで、Formlabsは要求の厳しい業界や高機能部品が求められる用途に特化した材料を開発してきた実績があります。Formlabsの材料チームは、お客様にとって最も重要な機械的・外観的特性を理解するため、幅広い研究を行っています。

さらに柔軟に、さらに自由に

私たちは、自社開発のレジンを可能な限り信頼性が高く効果的な材料とするべく、構想および開発に多大な力を注いできました。その反面、新しい用途を試したり、生産ラインに加える新しい工程を模索したりと、さまざまな試みが行える自由さを望むお客様がいることも理解しています。そこで、Formlabsの製品をより幅広い用途にもお使いいただけるよう、新しいサービスを追加しました。

最近では、Formlabsプリンタのユーザー様がさらに多くの材料を使用できるよう、Open Material Modeを新たに発表しました。さらに、造形設定をカスタマイズして機能を微調整したり、業界最高クラスのメーカーから出ている高機能サードパーティ製レジンを厳選したコレクションもご利用いただけるようになります。Open Material Modeをご利用いただくと、上級ユーザー様が波長405nmのUV光に対応するサードパーティ製のあらゆる光硬化性レジンを使ってプリントできるようになり、Formlabs製品の安定性を最大限に引き出すことができます。Open Material Modeで利用可能な新材料は、専門業界の特殊要件や独自の特性が求められる部品にもお使いいただけます。

私たちは、新しい材料をお届けできることはもちろん、Formlabs製品ユーザー様にこれまで以上の自由度を提供することで、製造工程がより皆様のニーズにあったものに変革されていくであろうことを、大変嬉しく思います。

この先に見据える可能性

SLA光造形方式プリンタ用のレジンとSLS(粉末焼結積層造形)方式プリンタ用のパウダーの開発に力を入れ、投資を行ってきたことで、Formlabsは世界で最も売れているプロフェッショナル向けの3Dプリンタメーカーになることができました。業界全体が未来を見据える今、材料の機能を拡大し続けていくことこそが次の産業革命の原動力になると、Formlabsは確信しています。