株式会社オウル・クラフト モデリング部/生産管理部 武井 晋也氏。

社内でのFuse 1運用を一任され、小ロット量産案件も安定的に獲得するに至った。

User Data:

- ユーザー:株式会社オウル・クラフト(製品開発、試作、量産受託)

- 採用製品:Fuse 1(SLS方式)×2台

- 使用材料:Nylon 12パウダー

- 用途:小ロット量産品の生産請負(実製品)、各種試作品製作など

- 販売代理店:株式会社システムクリエイト

新しい挑戦を阻む困難を打ち破り、その先へ

横浜市港北区、北新横浜に本拠を置く株式会社オウル・クラフトは時代の変遷と共にその事業ポートフォリオに変化を加えながら進化を続ける企業だ。いわゆる「試作屋さん」と呼ばれる事業者たちの中には、自動車関連の需要以外にも1990年代後半から2000年代前半に隆盛を極めた国産携帯電話、そして以前は国内メーカーの独占市場だった家電のモックアップや試作品の製作で大きく成長した企業も多い。オウル・クラフトはその中でも、ものづくりだけでなく特に「製品以上に美しい」ことが求められるモックアップの仕上げ技術において名を馳せる、業界では知る人ぞ知る企業と言えるだろう。

オウル・クラフトがFuse 1で製作したルアー。左)プリント直後。表面は粉末材料の3Dプリント品特有の

ざらつきある状態。中)研磨と下地塗装を行った状態。右)更に塗装で仕上げた完成品。3Dプリント品とは判別できない。

時代が流れ、市場のニーズも大きく変わる中、同社モデリング部/生産管理部の武井 晋也氏はFormlabsのSLS 3DプリンタFuse 1と出会う。「データさえあればすぐにその場で量産ができるFuse 1を知り、しかもこの価格で導入できるということで、これはとんでもなく面白い機械が出てきたなと思いました」と武井氏は言う。2021年に国内販売を開始したFuse 1を、かなり早い段階で導入したアーリーアダプターの1社となった同社では、当初機械の不具合が多発。既に受注済みの量産案件の納期が危ぶまれる事態となったものの、武井氏の緻密な分析と現場努力、そして販売代理店のシステムクリエイトとメーカーのFormlabsがサポートを行い、無事に納期に間に合わせることができたという経緯がある。

「もちろん不具合は良いことではありませんが、代理店のシステムクリエイトさんにはエラー解決やコロナ禍の中での材料確保など多くの面で尽力いただき、Formlabsさんにも不具合解決に向けて柔軟な対応をいただいたおかげで納期も守ることができました。Fuse 1でプリントした製品も、オンラインでの販売開始直後に売り切れる人気商品になっています。新しいものを導入する時は多少の不具合は付きものだと思いますし、それも含めて前進すべきと思っています。やっぱりFuse 1はすごい機械だと思っていますよ。」と語る武井氏は、この出来事をネガティブな経験として片付けて後戻りをするのではなく、逆により深く機械の特性を理解して使いこなす方向に進んだ。筆者として、そしてメーカーとして正直に告白してしまうと、不具合が起こった事実をこのような採用事例記事にわざわざ書くことに躊躇いはあったものの、本記事で「スペシャリストに聞く」と題してご紹介する同社の、そして武井氏の事例を本当の意味で読者の皆さまにご理解いただくため、本記事では敢えてこの経緯のご紹介から始めさせていただきたい。

世界中のFuseユーザーで最も多くプリントを行う

上述の出来事を経てFuse 1の運用を完全に本格化した同社は、その利点を考慮して2台目のFuse 1購入を決断。主に消費者向け製品メーカー数社から小ロット量産の案件を獲得し、Fuse 1で安定的に製品を納めることができるようになった。しかし、この頃にはオウル・クラフトは世界で最もNylon 12パウダーの消費実績が多いユーザーとなっており、武井氏はFuse 1という装置がどのように動作してプリントを行うのか、そのメカニズムから考えてどのような点に留意してプリントすべきかの研究をかなりの水準で行なっていた。以下でその例をいくつか紹介したい。

- ビルドチャンバー内壁の輻射熱の影響:Fuse 1に限らずSLS方式3Dプリンタは(メーカーによって呼称は異なるものの)ビルドチャンバーという金属容器内で高出力レーザーによる焼結でプリントを行い、Fuseシリーズの場合は運転時の庫内温度は200℃となる。この時、金属製のビルドチャンバーは熱せられ、内壁部分からの熱で造形品の肌荒れなどが起こるケースがある。現行のFuse 1+ 30Wでは内壁の際を僅かに焼結したパウダーで囲ってしまうプロセスを導入することで改善しているが、武井氏は当時薄板による壁をモデルとして配置し、それをシールドとして造形品を保護すれば輻射熱の影響を回避できるのではと考え、この問題を独自に解決した。

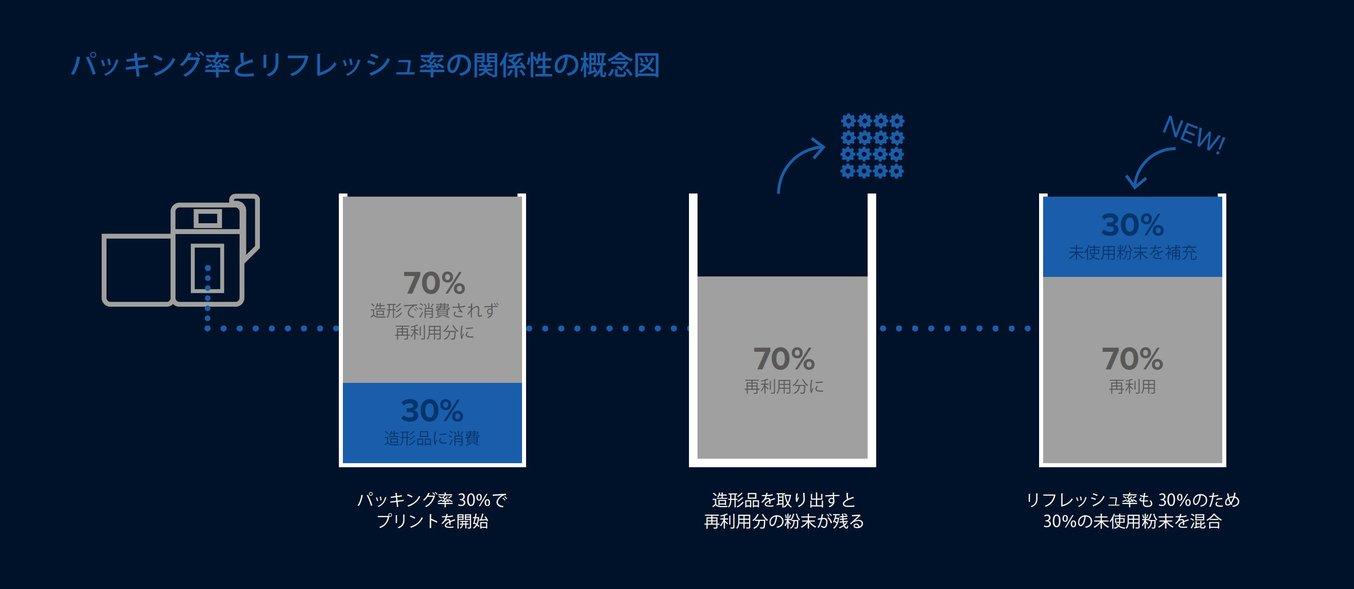

- パッキング率とリフレッシュ率のバランス:これもFuseシリーズに限らずパウダー材料が再利用できる全てのSLSやMJFプリンタに共通する課題として、ビルドチャンバー内に配置したモデルの密度(全パウダーのうち何%を造形品に消費するか)を示すパッキング率と、パウダー再利用時に混合する未使用の新品パウダーの割合であるリフレッシュ率を可能な限り合わせる必要がある。Nylon 12パウダーでは推奨リフレッシュ率は30%であるため、パッキング率も30%でプリントするのが理想だ。理論上は造形品に消費されたパウダー量と同量の未使用パウダーを使用して再利用が行える。

パッキング率とリフレッシュ率との関係性の概念図

しかし現実的には、3Dプリンタで製作するものは中空構造や複雑形状のものが多く、この30%というパッキング率を達成するのが存外に難しい。仮にパッキング率20%でプリントした場合、上図中央で示す造形品となって消費されるパウダーは20%であるのに対し、リフレッシュ率30%は固定のため、10%分がビルドチャンバーに収まらずにあぶれてしまう。結果、パウダー自体は再利用可能だが、あぶれたパウダーは物理的に収まらないためパッキング率が30%を超えるプリントを行うまでは再利用できない。また、低いパッキング率でのプリントが続くと再利用パウダーがどんどん溜まってしまう。オウル・クラフトはドライチャンバー内にパウダーを保管して品質管理を行いながら、可能なケースでは隙間に小さなモデルを入れてパッキング率を向上する等の工夫を行っているという。

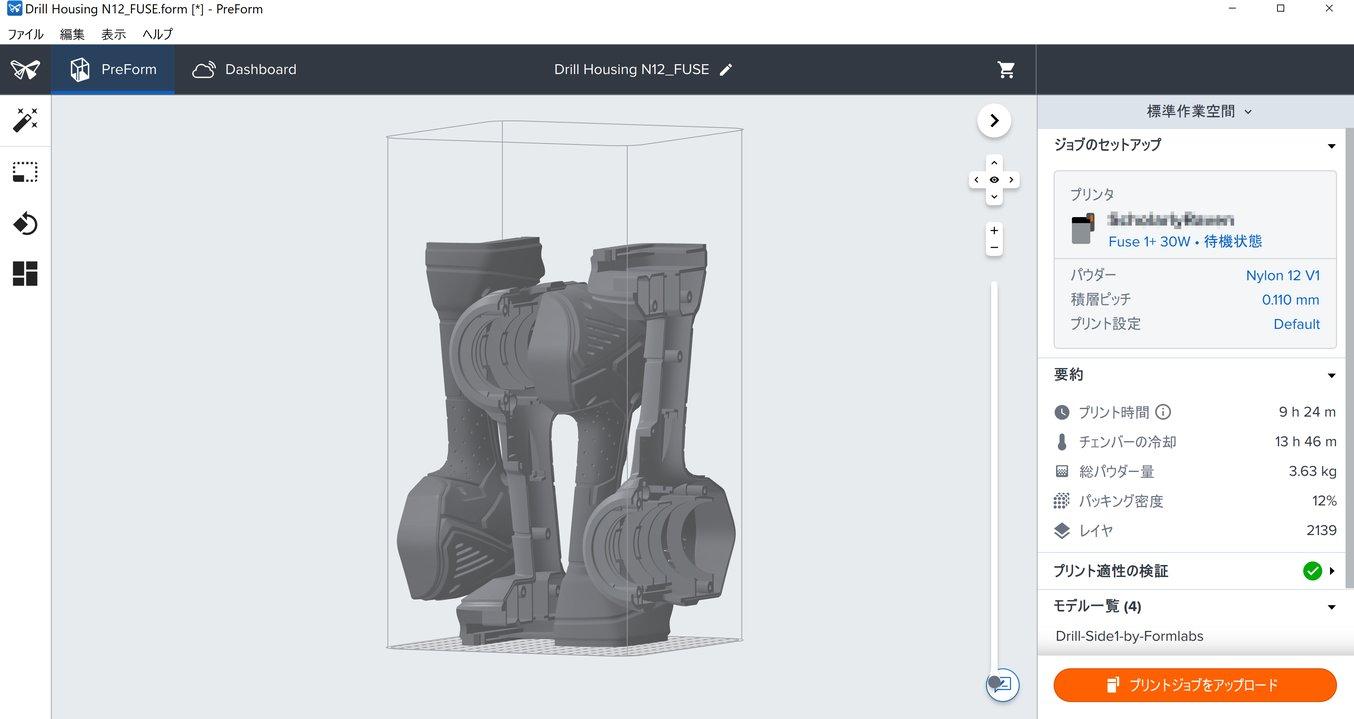

Fuseでの小ロット量産で最も多い事例の1つが筐体だ。この電動工具の筐体の場合、

半割り×2セットのプリントでパッキング率は12%となった。モデルはFormlabs制作のサンプルモデル。

世界で最もFuse 1を活用するオウル・クラフトが拓く新事業

本ウェビナーでは、記事内でご紹介し切れなかったオウル・クラフト独自の試みやFuse 1を使用しての所感などの詳細を武井氏ご本人様より解説いただきます。

運用コスト効率も最大化を図る独自の工夫

オウル・クラフトのFuse 1をより良く使いこなそうという研究と独自の試行錯誤による知見の蓄積は、上で触れたような造形品質の安定化からスタートし、運用面での詳細な課題を解決することを繰り返すことで行われてきた。そして現在同社では、パウダーの再利用ができるというSLSの利点を最大化し、コスト効率を極限まで引き上げるために新たな試みを行っている。それは、不純物がパウダーに入り込まない箇所で清掃によって廃棄になるパウダーロスが生じる部分を特定し、そのパウダーを集めてFuse Siftで再利用に回すというものだ。例えば、Fuseシリーズのプリンタ庫内ではビルドチャンバー格納部の上にフレーム状の構造があるが、このフレーム状にパウダーが溜まってしまう。また、Fuse Siftの陰圧ブース内のHEPAフィルターにも当然パウダーが溜まる。こうした部分のパウダーは清掃によって廃棄されるのが通常だが、同社ではサイクロン集じん機でこれらのパウダーを集めた後、Fuse Siftのシフターに落として再利用を行う試みを行う。これによってパウダーの廃棄は実際にゼロに近いレベルまで低減することができたという。

画像左がプリンタ庫内のフレームに溜まったパウダー。この時はちょうど100g分を回収。

画像右はFuse Siftの陰圧ブースのフィルターに溜まったパウダー。この時は200g超が回収できた。

実際にその様子を見せてもらうと、上画像のように1回のプリントで300g以上のパウダーを廃棄にせず再利用に回すことができた。特にFuse Siftのフィルターには多くのパウダーが溜まっていたが、これはいかにFuse Siftの陰圧システムが粉末が舞うことへの対策として機能しているかを示すものであるが、一方で材料ロスの観点からは改善点と言えるだろう。Nylon 12パウダーは3kg入りボトル×2本の6kg単位で販売されているが、10回のプリントでボトル1本分、20回弱のプリントで1オーダー分6kgのパウダーを回収できる計算となる。2024年2月時点でNylon 12パウダー6kgのメーカー希望小売価格が税別で94,000円であるため、1回の回収量が平均300gと仮定すればプリント1回あたり4,700円のコスト削減になる計算だ。

Fuse 1でのプリント作業を楽しんでいると語る武井氏は、自ら率先してFuse 1を使用する業務の利点を向上すべくこうした努力を続けており、それが同社内でも広くFuse 1や3Dプリントの利点や有用性が認知される結果につながり、対外的には同社顧客により競争力のある提案が行えるという強みにつながっている。

データさえあればすぐにその場で量産ができるということ

武井氏がFuse 1を「面白い機械」と感じたのは、3Dファイルさえ用意できればすぐにその場で量産が行えるという点が大きいが、これは捉えようによっては非常に夢のある話だ。具体的には、例えばデザイン会社のようにデザインとしてデータ制作は可能だが、物理的なものづくり手段を持たない事業者も、Fuseシリーズの導入によってデザインからものづくりまでを一貫して、品質や工程が社内で完全に管理できる内製で行えるようになる(実際に国内ではデザイン会社やそこに強みを持つ会社がFuseユーザー層として多い)。つまり、新ブランドの立ち上げなど製造系の新規規事業が1,000万円超の設備だけでスタートできるということだ。テクノロジーの変化や経済動向が目まぐるしいスピードで移り変わり、その時々の状況に合わせて事業も最適化を続ける必要がある中で、補助金活用での導入も可能な選択肢の中にFuseシリーズが存在することは、場合によっては可能性を大きく切り拓くこの上ないツールになり得る。

Formlabs SLS Fuseシリーズ総合カタログ

本総合カタログでは、Fuseシリーズの製品や特許技術の解説、各材料の詳細や使い方、そして国内外の活用事例等すべての情報を1冊にまとめてご紹介します。

武井氏はこの「新規事業の可能性」に早い段階で着目していたユーザーでもあり、オウル・クラフトも新規事業のプランを温めているという。また、同社は今後3Dプリンタを活用した事業を更に拡大する計画もあり、同社では今後FormlabsのFuseシリーズの新製品、自動ブラストと研磨をワンストップで担う自動仕上げ装置Fuse Blastの導入を検討中だ。冒頭のFuse 1導入後の経緯で紹介した通り、武井氏は3Dプリンタの活用を本格的に事業化する段において、特に当初の段階で大変な苦労を経験した。「アディティブマニュファクチャリングでは、特に設計面において、これまで多くのものづくりの担い手が数十年にわたって連綿と習得・改善し、継承されてきた従来のものづくりの常識が全く通用しない場合がある(武井氏)」。その上で当初の不具合発生に直面した同氏は後に「どんな機械でも導入してすぐには思い通りに動かない。道具として捉え、それをどう料理すればより良いものが作れるか、それを考えるのが楽しいんです」と語ってくれた。

アディティブマニュファクチャリングはまだまだ多くの人々にとっては「わかりにくいもの」と見なされている。これまで出会ってきた、特に大手や歴史ある企業で3Dプリント技術の研究やアーリーアダプターとなった人々に共通して言えるのは、殆どの人々が周囲の理解を得ることに苦労し、これまでの努力が持つ真の価値を評価されていないのではないかという点だ。これまでFormlabsは、武井氏のような苦労を味わいながらもそれをチャレンジへの意欲に換え、乗り越えた人々に出会ってきた。少量多品種へのニーズが今後も増え続ける時代の流れを考慮すれば、そうしたパイオニアの人々がこれまで以上に評価され、その企業の本流のものづくりに変革をもたらす時が遠からずやって来るだろう。本事例での特筆すべき点は、設備や環境を整えて未知数な部分が多い3Dプリンタでの量産事業に踏み出し、それを支えた同社経営陣と周囲からの信頼とサポートも重要な成功要因となっている点だ。武井氏自身も会社、そして上司や同僚の支えが無ければここまで来ることはできなかったと繰り返し口にしている。旗手となった武井氏と、その旗手を支え続けた周囲双方の努力によって成立した理想的な例と言えるのではないだろうか。オウル・クラフトにおける武井氏は、本当の意味でのアディティブマニュファクチャリング導入の成功事例の1つだ。企業としてのビジネス環境やそこで働く個人を取り巻く状況はそれぞれに違いがあるものの、オウル・クラフトと武井氏のように新たなチャレンジを続ける人々と企業が真の価値を公正に評価される事例が少しでも多く生まれることを心から願いたい。