Radio Flyerを象徴する最も有名な製品 Original Little Red Wagon®は、アメリカで流行したミッドセンチュリーの伝統主義を彷彿とさせるものがあります。しかし、シカゴに本社を置くRadio Flyerが過去に囚われているとは誰も思わないでしょう。1世紀以上にわたって業界をリードし続けるというのは、新しい技術や革新的なアイデアへのコミットメントなくしてできるものではありません。同社が今も、ワゴン、スクーター、三輪車、ゴーカート、電動自転車といった乗り物の世界的トップメーカーであり続けている背景には、3Dプリントが大きな役割を果たしています。

Radio Flyerの製品開発チームは、毎日、休む間もなく3Dプリントを行っています。同社のPrototype Shop(プロトタイプ製作工房)では、FormlabsのSLS(粉末焼結積層造形)方式3Dプリンタと大容量のSLA光造形方式3Dプリンタを駆使し、設計の納期を守りながら、人々を笑顔にし、生涯色褪せることのない温かな思い出作りに貢献する製品を製造しています。

Formlabsは今回、Radio Flyerでプロダクトデザインエンジニアを務め、本工房で使用する新たなテクノロジーの評価や統合をサポートしているAgostino LoBello氏にお話を伺いました。新たに登場した大容量光造形プリンタ Form 4Lは、高い忠実性が求められるベンダー承認製品の製造にかかる期間を短縮したほか、生産量を増大させ、ヒューマンスケールのプロトタイプの翌日納品を可能にしました。機能試作を24時間連続生産するFuseシリーズプリンタとともに、Form 4Lは毎月数百点もの製品の生産に貢献しています。

「Form 4Lが届いて初めて造形した製品は、Stingray Ride-Onラインのシートでした。その時にプリントした造形品を、ベンダーとの打ち合わせでも使ったんです。Form 4Lのスピードと寸法精度のおかげで、工房では大きな変化が起きました。今は、最大造形サイズいっぱいのボックスも失敗せず造形できるようになりました。同じサイズをForm 3Lで造形した時は、ボックスと蓋がしっかり合わなかったんです。Form 4Lの前は、CNCルーターを使って加工してしまうか、SLSで複数部品を製作して組み合わせていました」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

ファミリーテストに必要な強度と機能性をFuseが提供

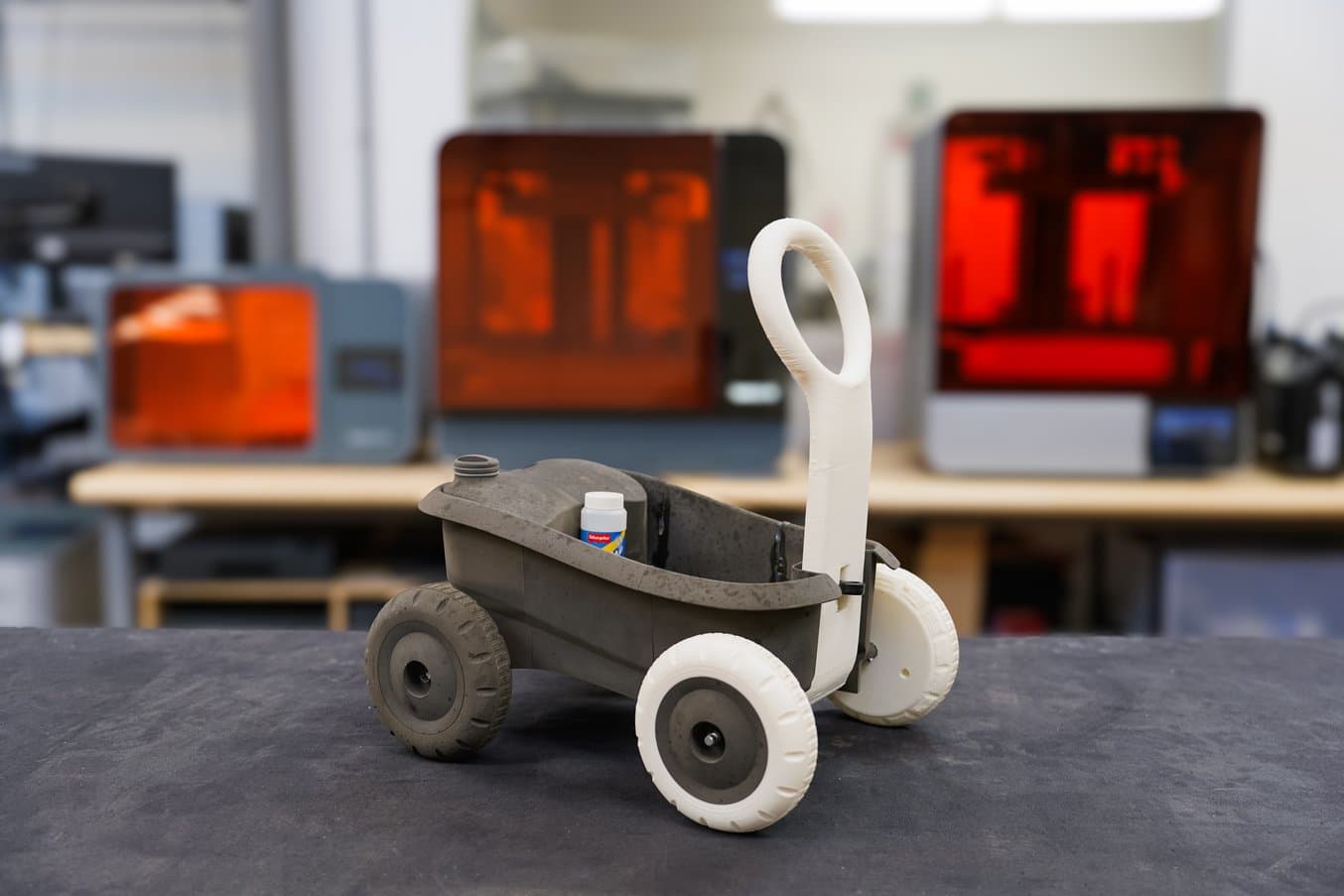

SLSでプリントしたオリジナルのプロトタイプ(写真左)、SLA光造形でプリントし着色した「ロードショー」用のプロトタイプ(中央)、実製品となるBubble Buddy Walker Wagon(写真右)。

愛されるおもちゃは、何世代にもわたって遊び継がれます。Radio Flyerは長持ちする製品はもちろんのこと、最高の品質と安全性を備えた製品作りに取り組んでいます。

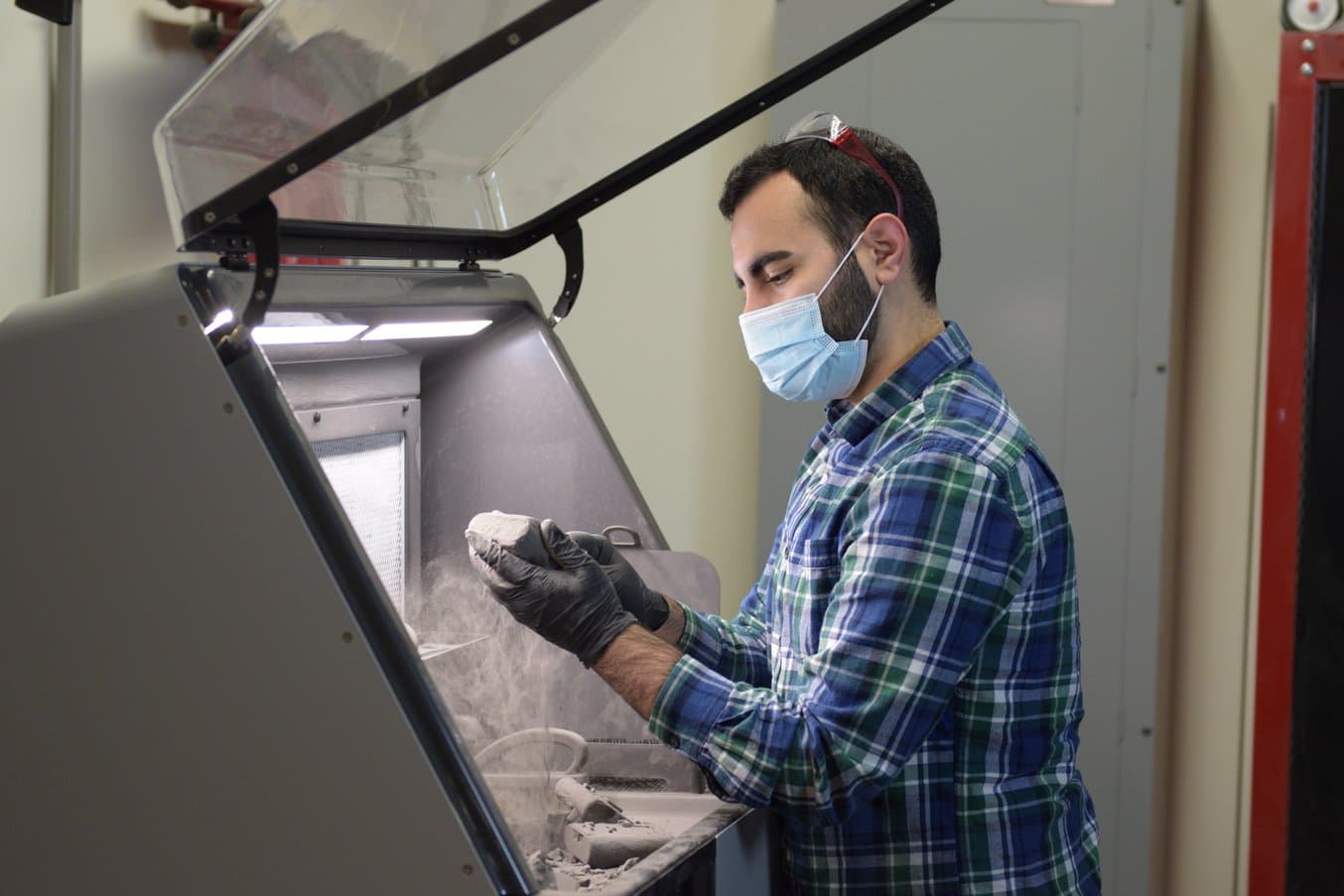

Radio Flyer製品の耐久性の秘密は、すべての製品が通過しなければならない厳しいプロトタイピング工程にあります。2022年に初めてのFuse 1を、そして2023年にはFuse 1+ 30Wを追加して以来、Radio FlyerのPrototype Shopは、エンジニアやデザイナーのために、シート、ボールベアリング、ハンドルグリップなどの機能試作をNylon 12パウダーを使って迅速に製作してきました。

「新しいワゴンや三輪車を作る場合、信頼できるのはこのプリンタだけです。機能的なキャスターポッドやホイールアセンブリ、ブレーキアセンブリなどの製作に使用しています。Fuseでは、消費者家族のもとに送って使い勝手をテストしてもらう時に、心地よいと感じられる機能性を持った実製品用部品が作れるんです」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

様々な消費者形態の中でも特に満足度を得ることが難しいのは、家族です。さらに、子どもたちの安全を考慮し、製品の耐久性は最優先課題になります。Fuseシリーズを活用することで、製品の初期プロトタイプ工程をより迅速に終えることができ、さらに新たなパーツを造形することなく、自信を持って複数回のテストを実行できます。

頼りになる寸法精度

Bubble Buddy Walker Wagon®の試作品は、Radio FlyerのFuse 1+ 30W SLS 3DプリンタにてNylon 12パウダーを使って複数部品からなるアセンブリとして製作された。

Radio Flyerの製品は子ども向けサイズとはいえ、Fuseシリーズを含む平均的な3Dプリンタの最大造形サイズを優に超える大きさです。そのため、試作品を製作する際は3Dプリンタの造形サイズに収まるように複数のパーツに分割し、造形後に組み立てることが一般的です。SLS 3Dプリンタの場合は造形中に未焼結のパウダーが造形品を支えるため、1回のプリントで複数のパーツを入れ子状態にして造形することができます。造形完了後にパーツを組み合わせる必要がある場合も、依頼者は一度にすべてのパーツを手に入れることができるため、大型パーツのせいで試作・検証プロセスが遅延することはありません。

「Fuseのもうひとつの利点は、その精度です。造形サイズに納めるために大型のパーツを分割して造形する場合、後で各パーツがしっかりと合わないといけません。一部は今日中にプリントし、残りは翌日にプリントするという場合でも、毎回同じ寸法精度で仕上がることが重要なんです。Fuseでプリントすると、別々の日に造形したパーツもぴったり合うので助かっています」とLoBelloは言います。

Fuseシリーズは精度の高いパーツを安定的に生産できるため、設計チームやエンジニアリングチームから信頼されています。以前はFDM方式の3Dプリンタを使用していましたが、Fuseのおかげでより忠実な製品を製作できるようになり、サポート材や異方性といった要素に影響を受けることなく、金型製作前に造形品から様々なことを学べるようになりました。

「うちのチームでは、Fuseの造形品を射出成形による量産品と同じ位置付けで見ています。プリンタに送ったパーツは『必ず機能的で実製品用として遜色のない品質で出来上がってくる』と安心して任せることができます」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

SLS 3Dプリントのスピードと生産能力

Radio Flyerに導入済みの2台のFuseシリーズプリンタは、繁忙期である夏にはノンストップで稼働し、毎月20kg以上のNylon 12パウダーを処理することも。

ワゴン、Eバイク、スクーターなど、Radio Flyerの各製品カテゴリにはいくつもの製品やコンポーネントが含まれるため、常に新規の開発プロジェクトが稼働しています。初期の概念実証から、潜在的な購入者やパートナー企業に送る最終段階のモデルまで、各段階でSLSによる造形品が使用されています。射出成形は、顧客からの注文やその数量が確定していないと意味がなく、そのためRadio FlyerはFuseシリーズプリンタの造形単価の低さと生産量を活かし、その段階になるまで迅速かつ手頃な価格で製造しています。

「Fuseプリンタは年中無休で稼働しており、毎日必ず1回はプリントしますし、納期が短い場合には2回にすることもあります。夏の繁忙期を通していくつものコンセプトの試作・検証を繰り返し行うため、1カ月に20~30kgほどのパウダーを消費します」とLoBello氏は言います。

SLSの生産能力を社内に取り入れたことで、Radio Flyerはワークフローの一部をFDMや外注から移行することができました。製品開発サイクルの中で、金型製作に移行する前に可能な限り多くの段階をこなすようになりましたが、これは最終的に射出成形で作る製品をFuseプリンタで忠実に再現できるという自信があるからです。「こうすることで作業工程がスピードアップしました。できるだけ外注に送らず社内で完結できるようになりましたし、エンジニアリングや製品開発の観点からも、設計を工場に送る前に行うチューニングや仕様調整の回数が減りました」とLoBello氏は言います。

Form 4Lでギャップを埋める

Form 4LもRadio Flyerでの大型パーツの高速生産に貢献。デザインチームやエンジニアリングチームがすべてのアイデアを迅速に検証し改良を重ねられるようになり、品質に自信を持った状態で重要な納期に間に合わせることが可能に。

Radio Flyerの開発工程の要は、SLS 3Dプリントです。そのため、前代の大容量SLA光造形3Dプリンタ Form 3Lへの造形依頼はあまり多くありませんでした。しかし、Form 4Lの登場によってその状況が変わり始めたと言います。

「デザインレビューのために、短納期での提供を求められることがよくあります。これまでの大容量プリンタではその納期に間に合わせられるほどの高速造形はできませんでしたが、Form 4Lのおかげでそのギャップが埋まったように感じます。1日に何度もプリンタを稼働させられるほど高速になりました」と、LoBello氏は言います。

造形時間が短縮され毎日のプリント回数が増えたことで、これまでよりアイデアを明確に具体化できるようになり、各製品が特定のニーズにどう対応できるのかをより深く理解できるようになりました。「私たちは、製品のデザイン、そして考えうる限りの用途に多大な時間をかけて想いを巡らせています。消費者はこれをどのように使うのか?『これがあれば』と思う要素はあるだろうか?というようなことを、常に問い続けるんです」と言うLoBello氏にとって、高速でパワフルな3Dプリントは、これらの質問に対する答えを追求する足掛かりの一つになります。

「Form 4Lのおかげで考えたアイデアをより多くのバージョンで迅速に試作・検証でき、コンセプトをより広く、より迅速に追求することができます。おかげで、これまでは難しかった新機能を製品に搭載することができています」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

精度と安定感の向上

Form 4Lを導入する前は、Radio FyerのEバイクやそのアクセサリーの新製品プロトタイプはFuseシリーズプリンタに送られることがほとんどだったが、Form 4Lで信頼性と寸法精度が向上したことで、精度が高く後処理も簡単な最終承認用のプロトタイプが製作できるという自信がチーム内に広がった。

Form 4Lを追加する前は、Prototype Shopには大容量SLA光造形を使った造形依頼はほとんど届いていませんでした。プロダクトデザインチームが、その寸法精度の甘さに不満を抱いていたためです。「プロトタイプを組み立てる時は、複数のコンポーネントをシームレスに組み合わせられる必要があります。そうでないとやはりズレが気になりますし、デザインレビューで本来得られる考察が得られなくなりますからね」と、LoBello氏は言います。

実績のあるCNC加工業者や高額な産業用3Dプリントメーカーに外注するのではなく、内製で製品を依頼するには、求めていた製品が求めていた通りに出来上がるという確固たる信頼感が必要です。何か問題が起き、時間が限られている場合などは特にそうです。「Form 3Lからの最大の改善点はそこですね。Form 4Lに任せれば必要としているパーツが出来上がる、という自信を持つことができます」と、LoBello氏は言います。

Form 4Lが選択肢に加わったことで、SLA光造形による製作依頼が増え始めました。Radio Flyerの製品開発・販売チームが小売店のバイヤーと直接会い、新製品やアイデアのデモンストレーションを行う「ロードショー」では、射出成形品とほとんど見分けがつかない表面品質を備えたパーツが必要になります。

「小売業者が購入予定の製品を目の前でお見せするわけですから、最終的な製品に忠実でなければなりません。素人目には最終製品にしか見えないと言うような品質が必要なのですが、Form 4Lはそれを実現するのに貢献してくれています」と、LoBello氏は言います。

厳密な検証を経て生まれる、エレガントでタイムレスな製品

SLA光造形とSLSの両方を駆使した高速かつ高信頼のプロトタイピングで、Radio Flyerは会社を象徴する玩具や家族向け製品をさらに進化させ、家族が一生物の思い出を作れるようなツールを提供し続けている。

100年以上にわたってたくさんの家族から信頼され、愛され続けてきたRadio Flyerは、革新的で高品質な製品の伝統を築き上げ、何世代にも受け継がれる喜びを提供してきました。美しい製品デザインと機能性、安全性を同時に実現するには、徹底的な試作・検証プロセスと、消費者家族によるリアルなフィードバックが欠かせません。

FuseシリーズやForm 4Lのような工業品質の3Dプリンタを社内に導入することで、Radio Flyerのデザインチームは新しいことを試し、細かな機能の調整や実製品と同じように機能するプロトタイプを製作することができています。

Form 4Lを追加したことでPrototype Shopの生産能力が向上し、射出成形品とほとんど見分けがつかない忠実なモデルを1日以内に製作するという、これまでは不可能だったことが可能になりました。Form 4Lのスピード、精度、信頼性は、Radio Flyerが最も得意とすること、つまり近代的な技術で伝統の魅力を引き出し、両者の長所を組み合わせた玩具作りに貢献しています。

FuseシリーズやForm 4Lの詳細については、各製品のページからご覧いただけます。