「これから3Dプリントが主流になるでしょうね」と話してくれたのは、バルセロナ郊外を拠点とする受託メーカー、WLDのオーナー Albert Marti氏です。父親が数十年に渡って所有してきた機械加工メーカーを受け継いだMarti氏は、これまでと同じ顧客層を維持しながら、従来のサブトラクティブ製法よりもアディティブ製法への投資を行うことで事業を成長させてきました。

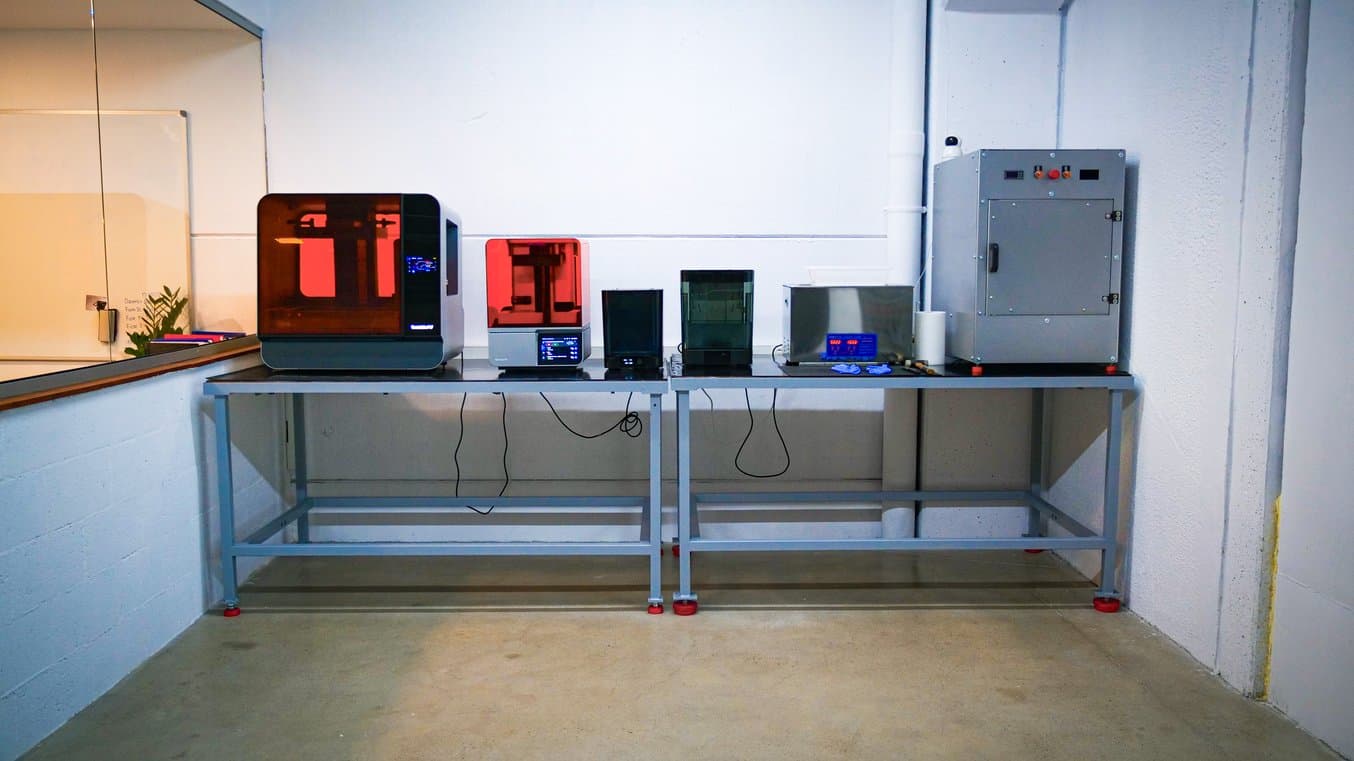

WLDは現在、数千点もの実製品用部品のデザインから初期プロトタイプ、量産サービスを提供しています。複数案件をスムーズに同時進行しながら高品質な部品を作り続け、かつ厳しい納期に対応するために、WLDではSLA光造形方式とSLS(粉末焼結積層造形)方式の両方を駆使しています。WLDでは、優れた造形スピードと造形品質が自慢のForm 4、大容量のForm 3L、高スループットと設計の自由度が高い6台のFuse 1+ 30Wを導入しています。

Fuseシリーズを複数台導入し、迅速な製造が可能なフリートを作り上げたことで、WLDは競合他社とは一線を画す存在になっています。競合はお馴染みのナイロン材料を1種類だけ提供しているのに対し、WLDではFormlabsの6種のSLSパウダーすべてを取り入れているからです。「Formlabsの3Dプリンタはどんな用途にも使え、導入しておくと非常に便利です」とMarti氏は言います。Formlabsのパートナー企業であるSICNOVAとともに、Marti氏は競合と差別化したビジネスを確立させてきました。WLDは次々と新たな技術を社内に取り入れ、顧客に提供できる材料の幅を拡大し続けています。

SLSを実製品の量産に活用

実製品の量産工程への3Dプリント導入は今や単に実現可能となっただけでなく、SLS Fuseシリーズを活用することでこれまでより安価かつ迅速に、そして規模の拡大にも柔軟に対応できます。量産工程におけるSLS活用事例ページにて、量産方法の比較、パウダー材料のボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

SLA光造形から複数材料対応のSLSへ拡大

Marti氏はまずForm 3Lを導入した後、Form 4、複数台のFuseシリーズSLSプリンタへと拡大。

2021年、Marti氏は産業メーカー向けに民間の請負メーカーとしてCAD設計や機器のプログラミングを支援していました。Marti氏がForm 3Lを導入した際、SLA光造形方式で3Dプリントした部品を小規模プロジェクトで使い始めたところから、ビジネスが成長していくことになります。「Form 3Lで作ったプロトタイプを見せてから、顧客とは非常に良好な関係性を築けています。それをきっかけに、最終段階の部品を作るソリューションが必要だったこともあり、この市場には巨大な可能性が秘められていると気づいたんです」とMarti氏は当時を振り返ります。

競争の激しさが増している現在の状況が、Marti氏が目をつけた潜在的な需要に間違いがなかったことを裏付けています。スペインの受託メーカーはいずれもHP MJFプリンタを使用しており、各顧客向けにナイロン部品を安定的に生産しています。Marti氏は、手堅い競合他社に対して自社のアジャイルさと反応の速さ、そして競争力を維持するためには、何か別のものを顧客に提供する必要があると感じていました。

そこで、WLDは初となるFuse 1+ 30WプリンタとFuse Siftを導入し、Nylon 12パウダーで即座に注文に対応し始めました。

「Fuseでの初めてのプリントは非常にうまくいき、期待以上の仕上がりでした。SICNOVAが最初から多大なサポートをしてくれたおかげで、初回の注文分もスムーズに対応することができました。より多くの顧客層を集めるには少し時間がかかりましたが、一度SLSで作った部品を提供すると、その顧客がその後も注文を入れてくれることに気づいたんです。私はこれを良い兆候だと受け止めました」

WLDオーナー、Albert Marti氏

Marti氏が顧客にSLSの部品を提供し始めてからというもの、注文数は増え続け、安定的にSLS部品の製造依頼が届くようになった。

これまでインソール業界や機械加工業界で顧客との関係を築いてきたWLDにとって、SLSによる実製品用部品の提供先となる市場はすでに出来上がっていました。そしてMarti氏はついに、SLS 3Dプリントによる機能的な交換部品やカスタムインソールの注文を受けることになります。

こうした早期の成功により、Marti氏は設備のスケールアップに踏み切ることができました。Nylon 12パウダー製部品の注文に対応するために2台目のFuse 1+ 30Wプリンタを導入した後、Formlabs SLSパウダー全種類でサービスを展開できるよう、さらに4台を追加導入しました。「これがFuse最大のメリットだと思います。PA 12パウダー製の部品を提供できることで、競合他社からの差別化を実現できました」とMarti氏は言います。

6種類のパウダーの活用も、簡単かつ高コストパフォーマンスで

WLDはNylon 12パウダーの再利用にはFuse Siftを使用しているが、他のパウダーはFuse Depowdering Kitで未焼結パウダーを除去した後に写真のようなミキシング装置を使って再利用している。

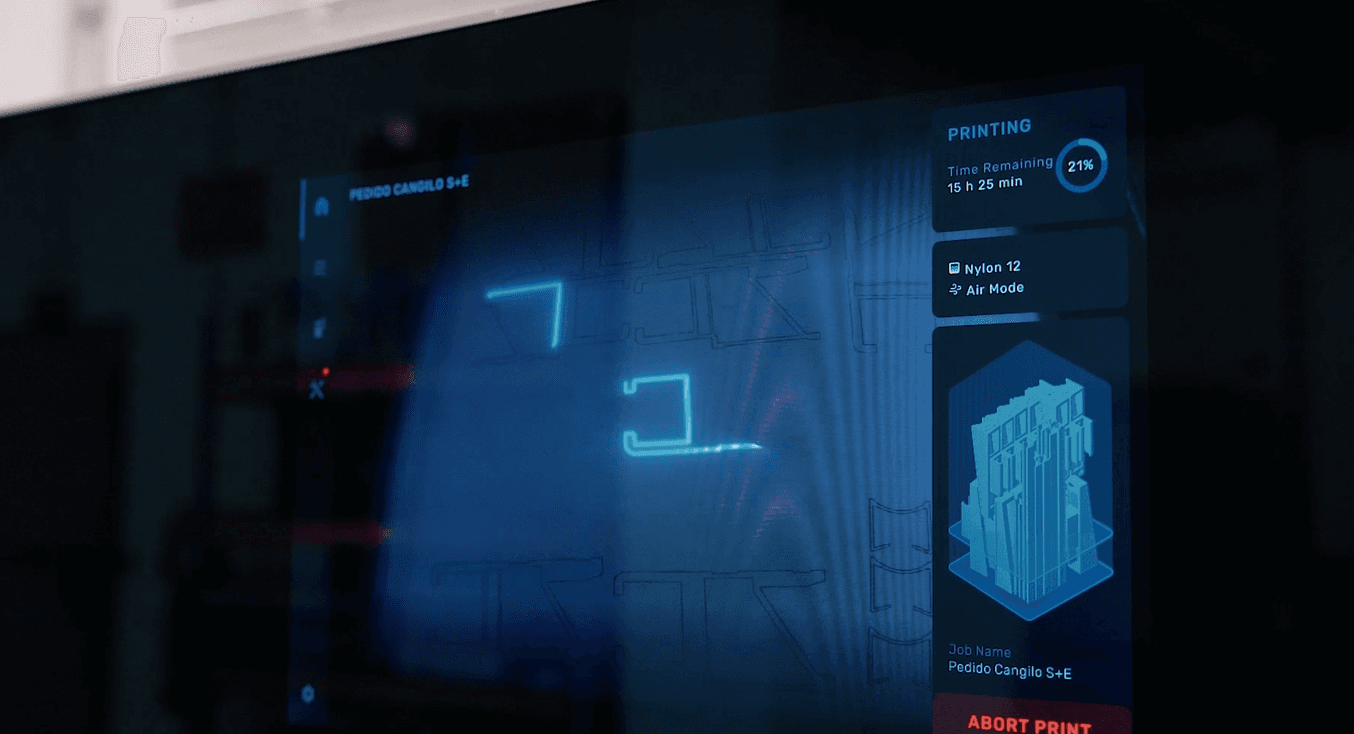

6台のSLSプリンタと2台のSLA光造形プリンタを効果的に管理するために、Marti氏はPreFormとDashboardを使って造形準備やプリントジョブのキュー管理を行っているほか、Fuse SiftやFuse BlastといったSLS専用の後処理装置も活用しています。ソフトウェアから後処理装置まで包括的なソリューションにアクセスできることが、Formlabs製品の魅力の1つだとMarti氏は言います。「使いやすいという点も、Fuseの大きな長所ですね。プリンタのインターフェースもPreFormソフトウェアも使い方は簡単で、プリンタのパフォーマンスを向上するアップデートも継続的に行われています」

Marti氏は、他の材料よりも需要が高いNylon 12パウダー製部品には2台のFuseシリーズプリンタを専用に割り当て、注文数に対応しています。残り4台のSLSプリンタのうち3台をそれぞれNylon 12 GFパウダー(自動車用途で人気)、TPU 90Aパウダー、Polypropyleneパウダー専用とし、1台はNylon 11パウダーとNylon 11 CFパウダーを入れ替えて使っています。

プリンタは常に稼働状態で、Marti氏の他に2人の技術者が毎朝ビルドチャンバーを取り外し、Nylon 12パウダーのものはFuse Siftへ、その他のパウダーのものはDepowdering Kitにかけています。新しいビルドチャンバーを装着して翌日のプリント分を開始し、Fuse Blastで全パウダーによる造形品の後処理を行っています。Fuse Depowdering Kitのおかげで新しい材料(つまり新しい収入源)をわずか$30,000程度で追加できたと言います。HPなどの大型の産業用プリンタで他の材料を追加しようと思うと、$200,000以上ものコストがかかることが一般的です。

問題が発生して生産がストップしてしまわないよう、Marti氏はFormlabsやSICNOVAのサービスチームと密に連携しています。「サービス対応も非常に迅速です。何か問題があるとすぐに返答をもらえるので、とても安心感があります。すぐに回答してもらえるとわかっているからこそ、自信を持って作業を進められます」とMarti氏は言います。

6種類のSLSパウダーで3Dプリントする場合に必要な設備

| Fuseシリーズ | 大型の産業用SLS/MJF | |

|---|---|---|

| プリンタ | Fuse 1+ 30W SLS 3Dプリンタ(6台) | 大型の産業用SLSまたはMJFプリンタ(6台) 機器 |

| 後処理 | Fuse Sift(1台)、Fuse Blast(1台)、Fuse Depowdering Kit(5台) | 各種後処理装置(6台) |

| コスト | $200,000 | $1.2〜2.4百万 |

SLSの活用で高スループットな生産を実現

写真のロボット用ホイールのPU成形型など、大型品もFuseシリーズなら簡単に製作が可能。Fuse 1+ 30Wはこの種のラピッドツーリングに求められるサイズ感や精度にも対応できる。

Marti氏の元には、様々な注文が届きます。使い捨てのプロトタイプを早急に製作してほしいという依頼もあれば、毎月1000点もの部品の継続注文もあります。あるプロジェクトでは、SLS製のスポークシステムとPUカバーのついたMarti氏設計のソーラーパネル清掃ロボット用のホイールを、Nylon 12パウダーで月に500ユニットも生産する必要があります。

この量の注文に対応するため、Marti氏は月に100〜150kgのSLSパウダーを購入していますが、量産ユーザー向けに提供されているパウダーのボリュームディスカウントとFuse Blastなどの後処理装置により、造形単価を抑えることができています。「Fuseシリーズは中小メーカーにも手の届きやすい価格帯でありながら、素晴らしい品質の部品が手に入ります」とMarti氏は言います。

Fuse Blastにより、Marti氏は人件費を抑えながら、事業を拡大して受注量を増やすことができている。

Fuse Blastを追加したことで、WLDは人件費を抑えながらも、生産量を増やして上昇を続ける需要に対応することができています。受注量を増やし始めた頃、Marti氏は、Fuse SiftやFuse Depowdering Kitを使った手作業による造形品のパウダー除去やクリーニングに、1人の技術者が一日中つきっきりになっていることに気がつきました。そういう背景もあり、Fuse Blastがリリースされた時にはいち早く導入し、その処理を自動化しました。Fuse Blastを導入してすぐに、大型案件でWLDが対応できる注文数に大きな変化が出たと言います。

「Fuse Blastには相当助けられています。Fuse Blastが1台あると、手作業によるブラスト処理を8時間通しで行ってくれる技術者がもう一人いるような感覚なんです。それでいて人件費より安い。導入から3ヶ月後には、すでに導入費用を回収できていました」

WLDオーナー、Albert Marti氏

Fuseシリーズで生産を始める

Fuseシリーズは、ユニークな形状がいくつもあるようなプリントジョブの処理が特に得意。PreFormのパッキングアルゴリズムは、高度なネスティングや最大造形サイズに合わせたパッキングで高額なソフトウェアと同等もしくはそれ以上の性能を発揮する。

Marti氏が様々なプロジェクト、業界、材料で証明してきたように、Fuseシリーズは現在手に入る中で最もアジャイルな3Dプリント製品と言えます。一回限りのプロトタイピングから月数千点にも及ぶ実製品用部品の連続生産まで、Fuseシリーズを活用したSLS 3Dプリントなら、コストを削減しながら高品質の製品を顧客に提供することができます。

実製品用部品の製造や価格帯については、FormlabsのWebサイトをご覧ください。SLS 3Dプリントの品質を実際にお確かめになりたい場合は、無償サンプルパーツのリクエストも受け付けています。お気軽にお申し込みください。