These test snout parts, designed by mechanical engineer Brian Biller at the Siemens Energy Orlando Innovation Campus, interface with gas turbine vanes in an airflow testing rig.

Siemens Energy Orlando Innovation Campus(OIC)は世界中の産業界のパートナーのために、コンセプトから製品までプロジェクトの開発から実行を一貫して担っています。同社のエンジニアはあらゆるツールを利用することができ、 機械加工や成形、オートメーション設備、3Dプリントなどの製造技術を駆使してグローバルな課題解決に取り組んでいます。

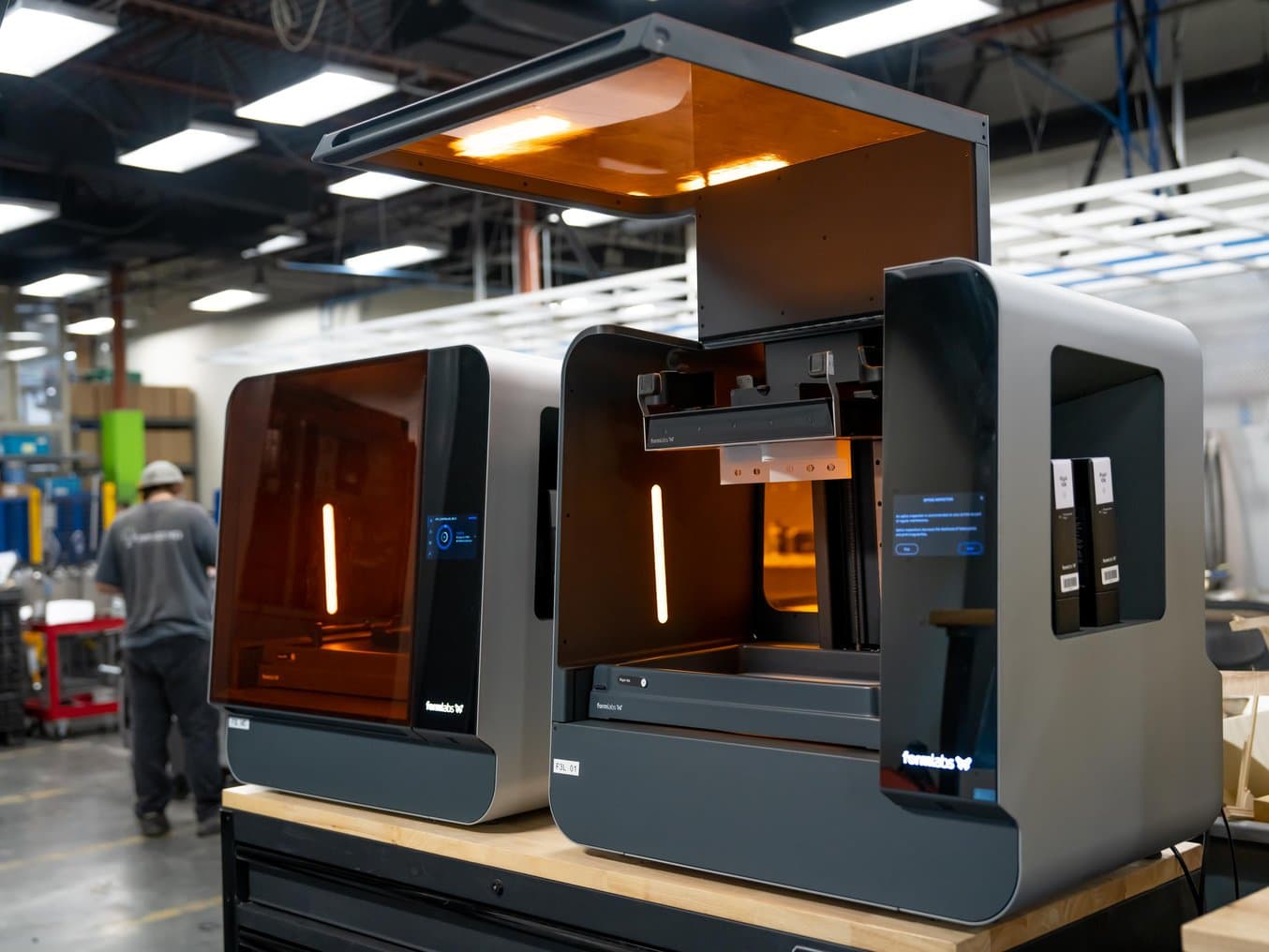

アディティブマニュファクチャリング(AM)技術者であるMatthew Deutsch氏はAM部門を担当し、2台のベンチトップサイズのSLA光造形プリンタ、Form 3Lを含め、複数台のFDMおよびSLA光造形プリンタを管理しています。Deutsch氏はラピッドプロトタイピングから射出成形用インサートに至るまであらゆる開発においてFormlabsの幅広い材料を活用しており、Formlabsと共に光造形プリントでの大型品の後処理工程を革新するBuild Platform 2L(ビルドプラットフォーム2L)の検証に取り組みました。

Deutsch氏は、Build Platform 2Lの特許技術であるクイックリリーステクノロジー(Quick Release Technology)を活用してForm 3Lを連続で稼働させ、金型や治工具等、大きなサイズの造形品をビルドプラットフォーム上で直接プリントするようになりました。

「待った甲斐がありました。金型を使った成形では、樹脂型をプリントしてから射出成形品ができるまで、24時間以内に完了できるようになりました。この業界にとって、大きな進歩になるでしょう」

Matthew Deutsch氏 Siemens Energy Orlando Innovation Campus アディティブマニュファクチャリング技術者

緊急事態への対応

2台のForm 3Lを導入し、他部門にSLA光造形3Dプリンタの幅広い活用法のトレーニングを施した後、この2台のプリンタはほぼノンストップで稼働しているとDeutsch氏は言います。

アディティブマニュファクチャリング部門には、展示会用のエンジンモデルから、地球の裏側で使われるガスタービンの修理に欠かせない治工具まで、様々なものの製作依頼が寄せられます。「私たちは緊急事態への対応も担当します。Siemens Energyからは、エンジン部品修理プロセスの開発を依頼されることもあります。エンジンの停止は計画的に実施されることもありますが、何らかのアクシデントで発生する停電期間中に修理を行うこともあります。エンジンが停止している期間は、1分1秒ごとに巨額のロスが発生してしまいます。3Dプリントを使ったあるプロジェクトでは、将来の予期せぬ停電を避けるため、タービンブレードの摩耗度合いの測定を行いました」とDeutsch氏は言います。

複数の3Dプリンタで幅広い材料が使えれば、プロジェクトを迅速に遂行することが可能となります。Deutsch氏はOICへのSLA光造形方式導入の責任者を務め、彼の同僚らは導入当初、液体レジンという材料に懐疑的でした。しかし、これだけ幅広い用途に活用できる高機能な材料が活用できるメリットを知った同僚らは、SLA光造形品を作業工程に取り入れる方法を積極的に模索し始めました。Deutsch氏は現在、他のどのプリンタよりも多くForm 3Lでのプリント依頼を受けています。「他の方式を使う依頼が減り、射出成形用インサートに使用するRigid 10Kレジンから、ABSライクのTough 2000レジン、透明のClearレジンまで、様々なレジンでの造形依頼が増えました。2台のForm 3Lは休む間もなく稼働しっ放しです」とDeutsch氏は言います。ABS相当材であるTough 2000レジンは、強度と剛性に優れているためチームの定番材料となっており、強度や気密性が求められるエアフロースナウトなどのパーツに、アルミの代替品として活用しています。

Formlabsの光造形用材料には非常に多彩なラインナップが揃っており、あらゆる課題に対応することができます。Siemens Energyのネットワークが世界規模であることを考えると、幅広い作業で活用できるツールは、非常に大きなメリットになります。「依頼内容は毎回異なり、先週と同じような1週間になったことはただの一度もありません。Form 3Lのあらゆる仕事を回す力は、絶対的な強みです。」Deutsch氏は言います。

バッチでの量産と大型品の製作

Formlabsの多彩な材料をForm 3Lの大きな容量でプリントすることにより、大型品を一度にプリントできるだけでなく、多数の小型品を一括プリントすることも、さらにはアセンブリを行う部品を同時にプリントすることも可能となります。「これだけのものづくりの能力が、この価格で手に入るのは素晴らしいことです。多くの場合、光造形の3Dプリンタはサイズが大きくなるとすぐに10倍以上の価格になりますが、Form 3Lは機能もサイズも、素晴らしいの一言です」とDeutsch氏は言います。

プリンタは24時間稼働していますが、造形に数日を要するような大型品の場合、Deutsch氏は難度が高い造形も安心して任せられるという理由で、Form 3Lを週末に稼働させることもあります。「少量生産や大型品のプリントは週末に行うのが良いと思います。高難度なプリントを土日に行い、月曜に出社すると完成しているというわけです」とDeutsch氏は言います。しかし、中にはそれが可能でなかったケースもありました。それがBuild Platform 2Lの登場により、変わったのです。

大型の射出成型用インサートさえも簡単に

OICではDeutsch氏のチームをはじめ、製品よりもプロセスの構築を行うことが多くあります。タービンブレードのテストに用いられる3Dプリント製のロゴマークのテンプレート1つで、診断プロセスを効率化し、タービンのメンテナンスや修理の効率を向上する新しい作業工程を考案することができました。

Build Platform 2Lがなければ実現しなかった作業として、小ロットの射出成型用インサートがあります。射出成形はもともと大量生産用の技術で、金型製作にかかる高いコストに見合うように数万個単位で生産されることが殆どです。そこで3Dプリンタを使うことで、射出成型用インサートを内製化し、低コスト化と効率化が行え、生産点数が少ない場合でも採算が取れるようになります。

工業用の成形機の圧に耐えられる大きな金型をプリントすることは、従来ではほぼ不可能でした。 しかし、Build Platform 2Lのクイックリリーステクノロジーにより、ビルドプラットフォーム上にサポート材を使うことなく直接プリントし、瞬時に、そして簡単に造形品を取り外すことができるようになっています。

工業用の射出成形機の圧は非常に高いため、その圧に3Dプリント製の金型が耐えられるよう、フラットな形状でプリントを行う必要があります。しかし、金型が大きくなるほどビルドプラットフォームに固着した造形品は取り外しにくくなるため、Form 3Lでのプリントは現実的ではなくなってしまいます。そこでBuild Platform 2Lがあれば、ビルドプラットフォーム上で金型を直接プリントでき、プリント後の取り外しも瞬時に行えます。プリント後の後処理時間を大幅に簡素化できるだけでなく、新しい用途も開拓できます。

1kgに及ぶ大型品を、サポート材を使わずビルドプラットフォーム上で直接プリントし、それを一瞬で取り外す―。今までのやり方を思うと信じられません。切削で起こして成形する以外に、金型をこれほど簡単に作る手段はありませんでした。

Matthew Deutsch氏 Siemens Energy Orlando Innovation Campus アディティブマニュファクチャリング技術者

プリントデータ:コイン金型

| 造形時間 | 後処理時間 | 合計時間 | 使用材料 | |

|---|---|---|---|---|

| 従来のBuild Platform使用時 | 14時間 | 1時間 | 15時間 | 391.43ml |

| Build Platform 2L使用時 | 6.5時間 | 10分間 | 6時間40分 | 363.20ml |

24時間以内に射出成形を完了する方法とは?小ロット量産用の射出成形 101

本ウェビナーでは、射出成形でSLA光造形3Dプリント製型を使用してコストを削減し、製作期間を短縮し、より高品質な製品を市場投入する方法を解説します。

積層ピッチを変えずにプリント時間を短縮?

Build Platform 2Lのクイックリリーステクノロジーが無い場合は、ビルドプラットフォームに対して造形品を斜めに配置してプリントする必要があるため、Z軸(高さ)方向の寸法が大きくなり、プリント時間が長くなってしまいます。Build Platform 2Lを導入することで、Deutsch氏はサポート材を使うことなく造形品を水平に配置してプリントできるようになり、プリント時間と材料使用量の両方を劇的に削減できました。「Build Platform 2Lのおかげで、驚くほど作業時間が短縮できました」とDeutsch氏は言います。

Form 3Lの最大造形サイズで気密性の高い大型品の設計が可能になりました。そこにBuild Platform 2Lがあれば、造形品の形状によってはサポート材を使わずプリントでき、後処理が大幅に簡素化できます。チームは最近、気流試験装置でガスタービンの羽根に取り付けるテストスナウトをプリントしました。このスナウトのようなパーツは以前、ガスケットを組み付けられるようにするため、サポート痕が消えるまで必死で研磨を行う必要がありました。スナウトは、正方形のエアマニフォールドを半径が一定しないタービンブレードの半径面に設置し、空気の流れをスムーズにするために使用されます。

このテストは、タービンブレードを取り付けて回転するエアホイル内部の流路や形状に問題がないかを確認する目的で行われます。「Tough 2000レジンは、品質、強度、圧が加わった際の靭性、そして価格面で、素晴らしい結果をもたらしてくれました。Build Platform 2Lがあれば、こういったパーツをプレート上で水平に配置してプリントでき、後処理時間を30%短縮しながら同等以上の品質で作ることができます。また、平坦なプレート表面でプリントできるということは、エアマニホールドの接触面も完全にフラットにできるということで、気密性もより向上するのです」とDeutsch氏は言います。

プリントデータ:テスト用スナウト

| 造形時間 | 後処理時間 | 合計時間 | 使用材料 | |

|---|---|---|---|---|

| 従来のBuild Platform使用時 | 14時間 | 1時間 | 15時間 | 295.99 ml |

| Build Platform 2L使用時 | 9時間 | 5分 | 9時間 | 259.67 ml |

SLA光造形3Dプリントの限界を押し広げる

Siemens Energy OICは、自社の機械を限界以上に活用する術を知っています。彼らの目的は新たなプロセスを設計し、課題を解決する独自のソリューションを発見する点にあります。そこにDeutsch氏がForm 3Lを導入したことで、これまでにない新しいソリューション構築が可能になったのです。

Build Platform 2Lにより、射出成形や大型の生産用治具、エンドユースのカスタム品生産への新たな工程が実現し、こうしたソリューションはさらに広がっています。「Formlabs製品があれば、SLA方式3Dプリントの限界だと思っていたことが再考でき、今までできないと思っていたことができるようになります」とDeutschは言います。

Build Platform 2Lは、工業用の強度を持つ部品の射出成形を可能にし、プリント時間を短縮し、サポート材の除去までを不要にします。クイックリリーステクノロジー活用についての詳しい情報は製品ページをご覧ください。