Formlabsから、インベストメント鋳造用に特別開発された新材料が登場します。Clear CastレジンとFormlabs SLA光造形3Dプリンタで鋳造用の原型を社内で直接3Dプリントし、コスト削減と製作期間の短縮を同時に実現。試作・検証工程や量産工程での柔軟性を高めます。

Clear Castレジンで3Dプリントする原型は、灰分が少なく金属も含まれないためきれいに燃え尽きます。熱膨張率も非常に低く、設計との誤差が0.25mm以内という高精度の原型が製作できます。鋳物工場がこの材料を導入する時も、造形材の配合や焼成プロセスを変更することなく既存ワークフローに即座に組み込めます。

高精度・高効率な鋳造を実現 3Dプリントを活用した金属鋳造

本ウェビナーでは、実績ある複数の鋳物工場が、Formlabsの3Dプリンタで造形した3Dプリント製の原型を使って金属部品の鋳造に成功した方法を解説します。FormlabsのClear CastレジンやMaterialise Magicsのラティス構造生成ソフトウェアを従来の鋳造方法に組み入れることで、金属部品の品質を向上させながら、コストや製作期間を削減した方法をご覧いただけます。

工業品質のインベストメント鋳造を3Dプリントで

SLA光造形3Dプリントによるインベストメント鋳造原型の直接3Dプリントは、大容量SLA光造形プリンタが主に活用される用途の一つです。1990〜2000年代にかけて3Dプリントメーカーがマテリアルジェッティングやバインダージェットなどの新しい技術を発表したことで、PMMAやワックスベースの原型製作が可能になりました。こういった材料は、鋳造前のプロセスで従来の鋳造ツリーに簡単に取り付けることができます。

3Dプリント製の原型を活用することで、金型製作にかかる高額な初期費用を避けることができ、結果として全体的な製造単価を下げることができます。少量〜中量のバッチ生産が可能なうえ、従来の方法では不可能、または極端に高額になってしまう複雑な形状の製品も作ることができます。鋳物工場の多くはインベストメント鋳造における3Dプリントの有用性を即座に見出していましたが、その技術を社内に導入することができませんでした。

技術自体は素晴らしいものの、インベストメント鋳造用の原型製作が可能な従来の大容量プリンタは価格が何十万ドルもする高額なもので、操作やメンテナンスにも専任の技術者が必要になることがほとんどでした。小規模〜中規模の鋳物工場にとっては、こういったプリンタのコストや複雑さが導入に踏み切れない理由となっていました。そのため、多くの工場が受託メーカーに3Dプリント製の原型を外注し、原型1つあたりにかかるコストや全体の製作期間が増加していたのです。

鋳造用途に特化したFormlabs材料

Formlabsは、熱膨張係数が低くきれいに燃え尽きる光硬化性レジンの製造経験があります。私たちの材料製造施設 Spectraでは、インベストメント鋳造業界用のレジンを10年以上作り続けています。

Formlabsはこれまで、ワックス充填材料やフラスクでの鋳造を目的として開発されたレジンなど、ジュエリー業界に特化した様々な材料を提供してきました。それがCastable WaxレジンやCastable Wax 40レジンなどで、きれいに燃え尽きる性質と、従来のワックスを掘り出す手法に比べて扱いやすい作業手順などが特徴です。

しかし、規模の大きい鋳物工場にとっては、これらの材料は大型かつ厚みのある製品に使用するには弱すぎ、工業用途での金属細工などに求められる構造的な強度が足りませんでした。こういったお客様にもご利用いただけるようなレジンは、最高クラスの精度や高精細度を誇り、Formlabs SLA光造形3Dプリンタの信頼性とFormlabs材料ライブラリの材料性能を活かせるものでなければなりません。

新登場のClear Castレジン

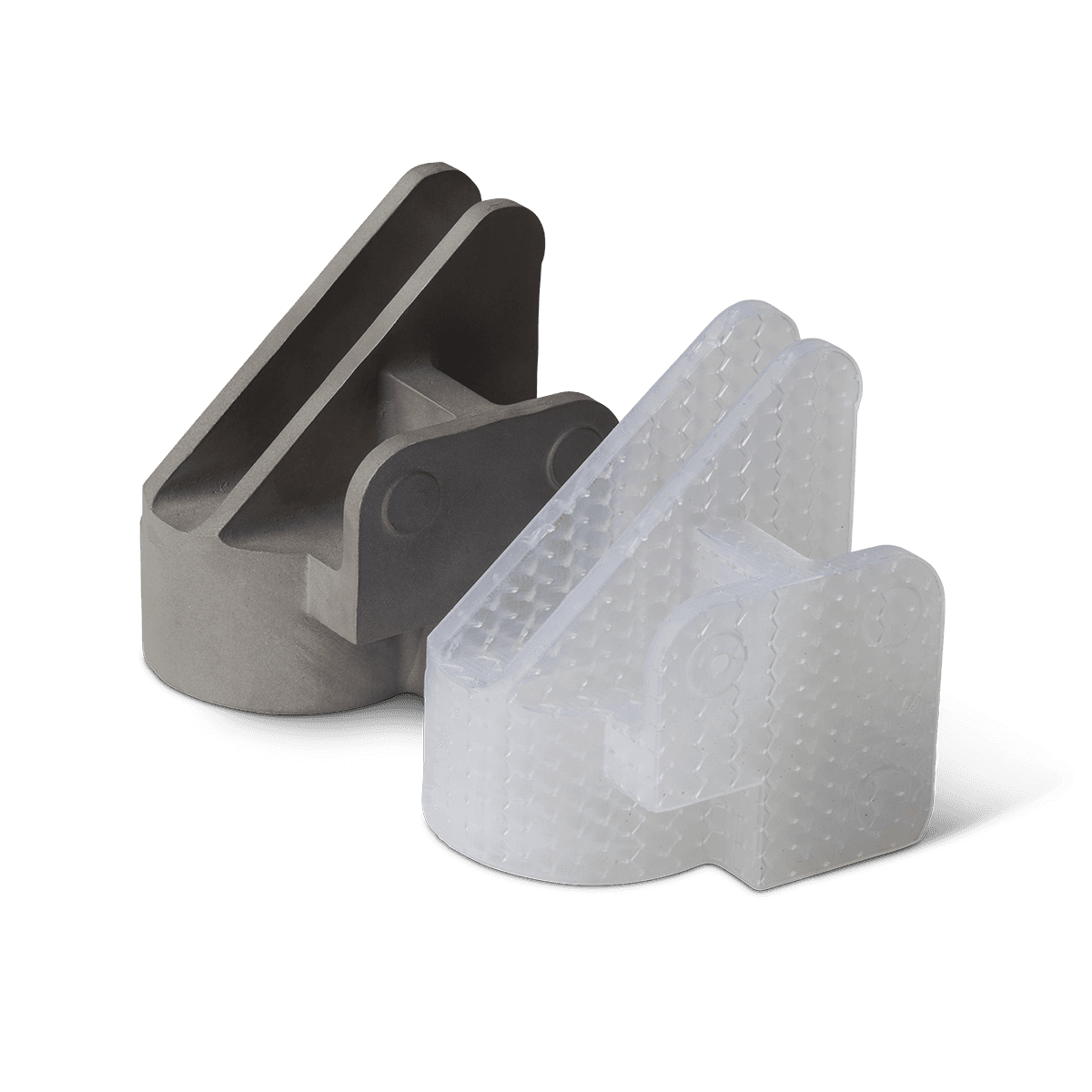

Clear Castレジンでは細かなディテールを表現した滑らかな仕上がりの原型を製作可能。焼成時もほとんど灰が残らずきれいに燃え尽きる。

Clear Castレジンの登場で、鋳物工場はどんなサイズの原型も手頃な価格で簡単に内製できるようになります。工業用途の鋳物工場での使用に特化して開発されたClear Castレジンは、その材料性能はさることながら、灰分が非常に低くきれいに燃え尽きる性質と優れた表面品質を持ち、設計からの誤差が0.25mm以内という精度の高い原型が製作できます。

優れた材料性能を持つClear Castレジンと合わせて、鋳物工場は最も簡単かつユーザーフレンドリーな3Dプリント工程を社内に導入できるようになります。特別な技術トレーニングや過去の3Dプリント経験は必要なく、わずか数分で初めての造形を開始できます。造形開始後はプリンタに任せておけばよく、他の重要なタスクに集中することができます。造形が完了すると、その場で精度の高い原型が手に入ります。作業時間が削減されることで全体の製造単価が下がり、それをお客様に還元することができます。

ホビイストに人気のFDM(熱溶解積層)方式は、表面品質が悪いためにこの方式で原型を製作すると精度が落ち、事前準備や造形後の後処理などにかかる作業時間が増加してしまいます。高い初期費用を払ったのにも関わらず造形品質が低いと、鋳物工場にとっては新しいプリンタや材料を試す気がなくなってしまいます。FormlabsのClear Castレジン、そして誰にとっても使いやすいFormシリーズ SLA光造形プリンタは、従来の大容量SLA光造形3Dプリンタの品質とFDMプリンタの手頃さの両方を組み合わせた製品です。初期費用を抑えながら3Dプリントを社内に導入でき、最小限のトレーニングを受けた後はすぐに原型の内製を開始できます。

Formlabs Clear Cast レジンによる 3D プリント製の原型を活用した工業品質のインベストメント鋳造

本技術資料では、実績ある複数の鋳物工場が、FormlabsのSLA光造形プリンタで造形した3Dプリント製の原型を使って金属部品の鋳造に成功した方法をご紹介します。

Clear Castレジンで原型製作

ノーザン・アイオワ大学は、3Dプリント製の原型をClear Castレジンで製作し、既存のインベストメント鋳造工程に取り入れている。

Formlabs製品のユーザーには、様々な業界における課題を解決できる製品の生産に取り組むお客様が多くいらっしゃいます。工業用途のインベストメント鋳造の場合、こういったお客様に貢献するということは、きれいに燃え尽き、厳しい交差要件を満たすことができ、灰分が少なく金属を一切含まないレジンを作ること、さらに手頃な価格帯の使いやすい3Dプリンタで使用できるレジンを作ることを意味します。求められる水準の高さにも関わらず、Form 3+、Form 3L、Form 4でClear Castレジンを使ってプリントした製品は、あらゆる面でその性能を発揮しています。

1年以上にわたって複数のベータユーザーと提携し、工業用途のインベストメント鋳造を行う鋳物工場が、既存のプロセスをほとんど変更することなく即座に使用できるようなワークフローを開発しました。

Clear Castレジンの作業工程

- Materialise Magics*などのラティス構造生成ソフトウェアを使ってモデルの内部をくり抜き、内側が非ソリッドジオメトリになるようにします。材料の灰分が低く、中空構造にすることで焼成時に迅速かつきれいに燃え尽きます。さらに、熱膨張による負荷も軽減できるため、インベストメントの割れも防ぐことができます。

- ラティス化したモデルを、Formlabsの無償造形準備ソフトウェア PreFormにアップロードします。対象のプリンタを選び、材料でClear Castレジンを選択します。

- モデルをプリントします。

- プリント完了後は造形品をFormlabs Resin Washing Solution、IPA、TPMのいずれかで洗浄します。小さめの造形品の場合はForm Washを、大きめの造形品の場合はForm Wash Lを使用します。

- 洗浄後は、圧縮空気を使ってラティス構造に入り込んだレジンや溶剤を徹底的に取り除き、造形品の内部に液体が一切残っていない状態にします。

- 造形品の形状によっては2回洗浄が必要になる場合があります。内部に挟まっている材料を全て洗い出します。

- 洗浄後、造形品を30分以上放置して乾燥させます。Form Cure Lの庫内に造形品を入れ、予熱機能を使って乾燥させることもできます。その場合の設定は35°Cで30分です。

- Form CureまたはForm Cure Lで、35°Cで15分ほど二次硬化します。

- インベストメントの準備:造形品をワックスツリーに取り付けます。

- インベストメント:造形品を鋳造用のスラリーに浸し、通常行っている工程に従って作業を進めます。

- 焼成:造形品を700〜900°Cの高熱で2時間ほど加熱します。

- 鋳造:通常の鋳造手順に従います。

Formlabsのお客様は、Materialise Magics利用時に35%の割引を適用いただけます。割引オファーを利用するには、Materialise Magicsのトライアルを今すぐお申し込みください。

工業用途での使用例:Diversified MetalsmithsがClear Castレジンを活用

Formlabs製品でClear Castレジンを使ってインペラ原型を製作しているDiversified Metalsmithsが支払うコストは材料費と人件費を合わせても$80。以前までの外注費用$300に比べると大幅な削減が実現。

Diversified Metalsmithsは、アラバマにある工業用途の鋳物工場です。航空宇宙、配管、自動車、ファインアートなどの業界に大型の金属部品を提供しています。ワックス3Dプリンタを30年近く使ってきた同社ですが、最近、FormlabsのSLA光造形プリンタを追加で導入しました。新登場のClear Castレジンと工業用途のインベストメント鋳造工程を試すのに、同社の豊富な経験が非常に役に立ちました。

Diversifiedには、新しい3Dプリンタに求める要件がいくつかありました。まず、材料はきれいに燃え尽きること、そして信頼性が高く使いやすい製品でありながら、インペラを造形できるのに十分な容量があることでした。様々なプリンタを評価していた時、同社のような小規模の鋳物工場にはFormlabs製品が手頃にアクセスでき、ワークフローも新しい手順の追加などが必要なく、既存工程に簡単に組み込むことができると感じたと言います。

「Formlabsの製品とサポートの両方が、私たちにとって最適な選択肢だったんです。プリンタのフィット感と仕上がりの品質、ソフトウェア。どれをとっても同価格帯の他製品よりはるかに優れているように思えました」

Diversified Metalsmiths 技術部長、John Farr氏

サンプルパーツを依頼した結果、Farr氏はForm 3LとClear Castレジンをすぐに既存工程に組み込めると確信します。これまでの焼成温度やスラリー配合、製品の設計を変える必要はありません。それだけではなく、Formlabs製品のワークフローでは造形品に直接湯口を追加できるため、工程が若干改善したのです。「Clear Castレジンで作った原型を、作業工程にそのままそのまま組み込むことができました。アクリル製の原型はできなかった湯口の直接プリントも可能になったことが、嬉しいですね」とFarr氏は言います。

ここまでで原型製作の工程は簡単に切り替え可能なことがわかりましたが、焼成工程の検証が残っていました。そこでもClear Castレジンは、外注していたアクリル製原型の代わりとして効果的に機能することを実証しました。「焼成工程も、アクリル製の時とほぼ変わりません。ほとんど同じように扱えるため、問題なく組み込めます」とFarr氏は言います。

| 外注のアクリル製原型 | Clear Castレジンで内製した原型 | |

|---|---|---|

| コスト | $300 | $80 |

| 製作期間 | 2週間 | 24時間 |

現在、Diversifiedがインペラ用の3Dプリント製原型1つあたりに支払うコストは、材料費と人件費で80ドル強です。外注に300ドルがかかっていた頃に比べ、同社は3Dプリントの活用事例を拡大し新しい用途を開発しながら、ROIをすぐに達成できました。

「Form 3Lと関連機器を償却した場合でさえ、現在受けている注文分は収支均衡となりますし、今後の注文にいたっては部品1点あたり200ドル以上も節約できる想定です。アクリル製の原型を作る場合も、SLA光造形でClear Castレジンを使って原型を作る場合も、鋳造前後の工程にほとんど違いがありません」

Diversified Metalsmiths 技術部長、John Farr氏

3Dプリントでインベストメント鋳造用の原型製作を始める

Formシリーズ SLA光造形3DプリンタとClear Castレジンの組み合わせなら、業界をリードする精度と灰が残らずきれいに燃え尽きる材料成分で、「セットしたら後はお任せ」な工程を実現できます。造形前の事前準備が少なく、造形後も研磨や手作業での加工の手間がかからない3Dプリント製原型は、既存工程を変更することなく、製造単価を下げながら生産現場に新たな可能性をもたらします。

以下から技術資料をダウンロードいただくと、Clear Castレジンを使った鋳造工程の詳細をご覧いただけます。ご不明点がある場合には、Formlabsまでお気軽にお問い合わせください。