極限引張強度(MPa)

引張弾性率(GPa)

曲げ弾性率(GPa)

荷重たわみ温度@0.45MPa(°C)

破断伸び(%)

ノッチ付アイゾット(J/m)

スプレッドシートをご希望の場合は、こちらから随時更新中の材料データシートを一箇所でご確認いただけます。

Sort by:

Featured

A-Z

最大引張強さ (高い順)

破断伸び (高い順)

曲げ強さ (高い順)

荷重たわみ温度@1.8MPa (高い順)

荷重たわみ温度@0.45MPa (高い順)

引張弾性率 (高い順)

曲げ弾性率 (高い順)

ショア硬度 (高い順)

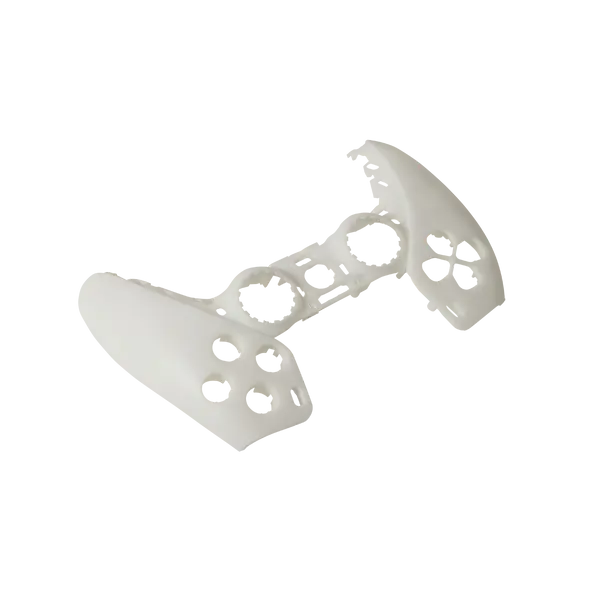

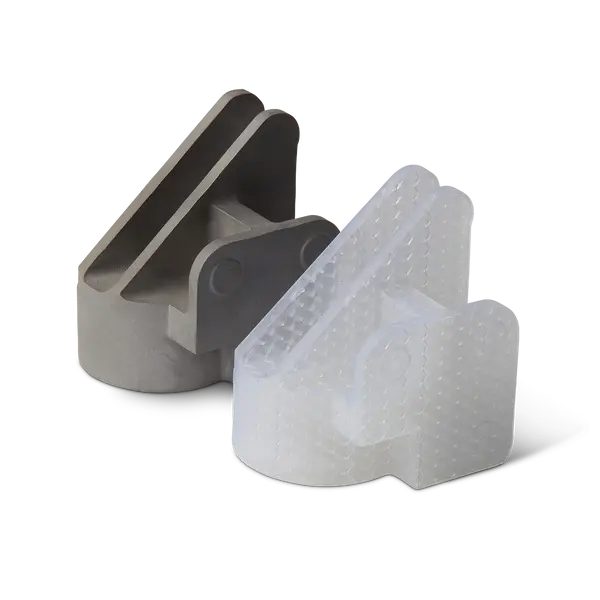

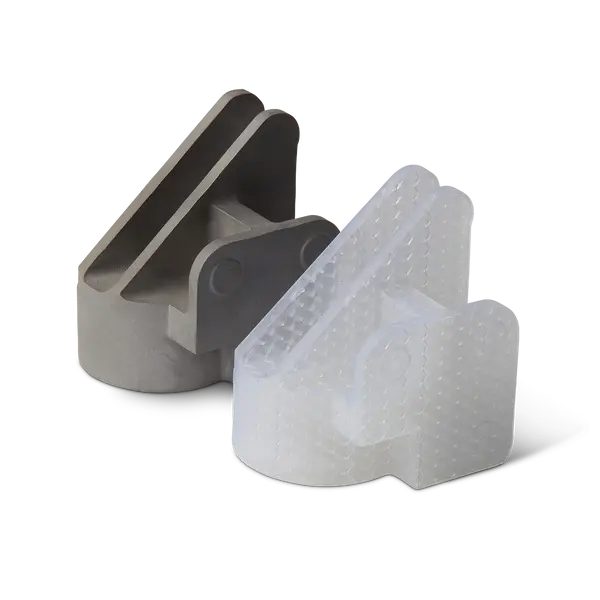

Grey Resin V4.1

SLA高強度・高剛性マット高速プリント高精度精密表現

SLA高強度・高剛性マット高速プリント高精度精密表現

Greyレジンは、さまざまな用途における試作品やディテールの凝ったモデルなどの製作に最適で、マットで不透明な仕上がりと細部まで正確な表現が特徴です。Form 3とForm 2シリーズのプリンタで使用可能なGreyレジンV4に対し、GreyレジンV5はForm 4シリーズでご利用いただけ、造形速度や材料特性がさらに向上しています。

White Resin V4.1

SLA高強度・高剛性精密表現高強度高精度

SLA高強度・高剛性精密表現高強度高精度

Whiteレジンは、さまざまな用途における複雑形状の試作品製作や設計、モデル製作に最適な材料です。WhiteレジンV4.1はForm 3シリーズでお使いいただける材料で、WhiteレジンV4.0に比べてより鮮やかになったホワイト色が特徴です。Form 4シリーズを使ってこれまでより3倍速く、機的特性が向上した部品を造形するにはWhiteレジンV5をお選びください。

Color Kit (Form 4)

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

カラーキットには、Color BaseカートリッジとColorピグメントが全5色揃っています。カラーキットをご使用いただくと、マット仕上げの不透明な部品を様々な色で直接3Dプリントできるため、通常発生する手作業での仕上げ処理や塗装が不要になります。

カラーキットには、Color BaseカートリッジとColorピグメントが全5色揃っています。カラーキットをご使用いただくと、マット仕上げの不透明な部品を様々な色で直接3Dプリントできるため、通常発生する手作業での仕上げ処理や塗装が不要になります。

Alumina 4N Resin

SLA耐熱性複雑な作業手順超高剛性超高強度セラミック

SLA耐熱性複雑な作業手順超高剛性超高強度セラミック

Alumina 4Nレジンは、業界で初めて手頃な価格を実現した3Dプリント用の高密度・高純度テクニカルセラミック材料で、過酷な環境でも耐熱性、高硬度、耐摩耗性、機械的強度、対薬品性という優れた性能を発揮します。Alumina 4Nレジンを使用する場合、追加の設備やセットアップコストが必要で、製作にかかる時間も他のレジンと比べて長くなります。

BioMed Flex 80A Resin

SLA半透明弾性硬質ゴムライク生体適合性

SLA半透明弾性硬質ゴムライク生体適合性

BioMed Flex 80Aレジンは、硬く柔軟性のある透明材料で、長期の皮膚接触(30日以上)や耐久性が求められる用途、そして短期の粘膜接触(24時間以内)など、生体適合性が求められる用途でご利用いただけます。BioMed Flex 80Aレジンは、FormlabsのISO 13485認証取得済み工場で製造されています。

High Temp Resin

SLA半透明精密表現耐熱性超高剛性

SLA半透明精密表現耐熱性超高剛性

High Tempレジンは、Formlabsのレジンの中では最も熱たわみ温度(HDT)が高い(238°[email protected])材料です。ディテールの凝った正確な試作品、金型やヘリサートなど高い熱的安定性が求められる実製品用部品、熱風やガス、流体にさらされる部品、耐熱性のあるマウントやハウジング、治具などの製作には、High Tempレジンをお選びください。

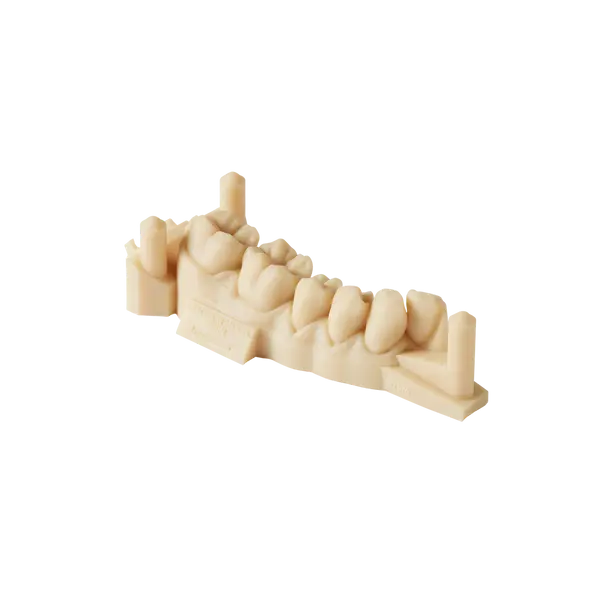

Model V2 Resin

SLAマット精密表現高精度

SLAマット精密表現高精度

ModelレジンV2は、ModelレジンV3の前身となる材料です。審美性と精度は高いものの、ModelレジンV3に比べて造形速度は劣ります。Form 3とForm 2シリーズのプリンタで使用可能なModelレジンV2に対し、Precision ModelレジンはForm 4シリーズでご利用いただけ、造形速度や精度、審美性がさらに向上しています。

Color Kit (Form 3)

SLA精密表現マットカスタムカラー

SLA精密表現マットカスタムカラー

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。カラーキットには、カラーベースカートリッジとピグメント(顔料)全5色が含まれており、マットカラー、不透明カラーなど多彩な色使いでの造形が可能になります。

Cyan Pigment

SLAカスタムカラー

SLAカスタムカラー

Cyanピグメントは、Color Baseレジンと混ぜ合わせることで青色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

White Pigment

SLAカスタムカラー

SLAカスタムカラー

Whiteピグメントは、Color Baseレジンと混ぜ合わせることで明るい色調のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Clear Resin V4.1

SLA高強度・高剛性高強度透明高精度精密表現

SLA高強度・高剛性高強度透明高精度精密表現

Clearレジンは、表面を磨くことで完璧な透明性に限りなく近づけられる硬質材料です。ClearレジンV4.1はForm 3シリーズでお使いいただける材料で、ClearレジンV4.0に比べてよりニュートラルになったカラーと高い透明性が特徴です。Form 4シリーズを使ってこれまでより3倍速く、機的特性が向上した部品を造形するにはClearレジンV5をお選びください。

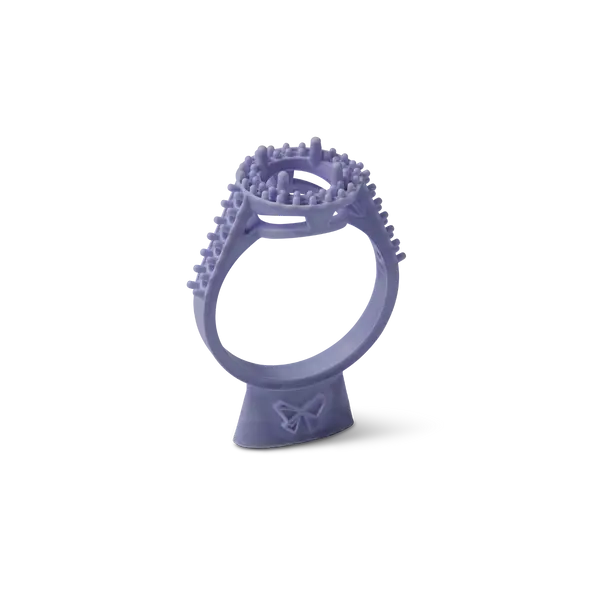

Clear Cast Resin

SLA精密表現インベストメント鋳造透明高精度

SLA精密表現インベストメント鋳造透明高精度

Clear Castレジンはインベストメント鋳造向けに設計されたレジンで、原型を直接3Dプリントすることが可能です。ユーザーはその原型を使って鋳型を製作し、鋳造を行うことができます。このレジンは熱膨張が非常に低く、微量金属を含まないため灰がほとんど残りません。

Color Base Resin

SLA精密表現カスタムカラーマット

SLA精密表現カスタムカラーマット

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。Color Baseレジンは、カラーキットのピグメント(顔料)と混ぜ合わせることで色彩豊かな着色レジンを作ることができるベース材料です。

BioMed Elastic 50A Resin

SLA弾性軟質シリコンライク生体適合性半透明

SLA弾性軟質シリコンライク生体適合性半透明

BioMed Elastic 50Aレジンは、快適なつけ心地を提供する軟質・柔軟・透明材料で、長期の皮膚接触(30日以上)や短期の粘膜接触(24時間以内)など、生体適合性が求められる用途でご利用いただけます。BioMed Elastic 50Aレジンは、FormlabsのISO 13485認証取得済み工場で製造されています。

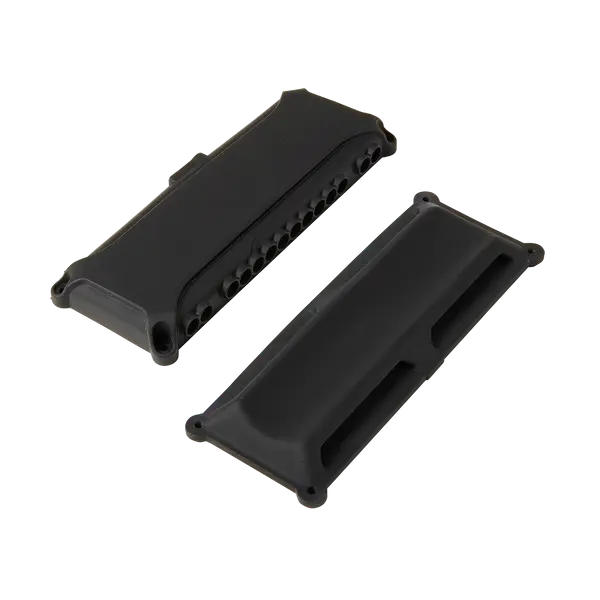

Grey Pro Resin

SLA精密表現マットクリープを起こしにくい高強度

SLA精密表現マットクリープを起こしにくい高強度

Grey Proレジンは、耐熱性・対クリープ性を備えた頑丈な材料で、Formlabsのスタンダードレジンよりも高い性能を発揮します。Form 3とForm 2シリーズのプリンタで使用可能なGrey Proレジンに代わり、GreyレジンV5はForm 4シリーズでご利用いただけ、材料特性や造形速度がさらに向上しています。

Soft Tissue Starter Pack

歯肉マスク複数の色調軟質

歯肉マスク複数の色調軟質

Soft Tissueレジンスターターパックは、カスタマイズ可能な濃いピンク、中間のピンク、明るいピンク色を使って独自の Soft Tissueレジンを製作できるキットで、これによって硬質な歯列モデルに被せる柔らかい歯肉マスクを3Dプリントできます。製作したモデルに取り外し可能な軟組織コンポーネントを被せることで、インプラント器具の見た目をしっかりと確認できます。

Black Pigment

SLAカスタムカラー

SLAカスタムカラー

Blackピグメントは、Color Baseレジンと混ぜ合わせると暗い色合いになります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Magenta Pigment

SLAカスタムカラー

SLAカスタムカラー

Magentaピグメントは、Color Baseレジンと混ぜ合わせることでピンク色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Yellow Pigment

SLAカスタムカラー

SLAカスタムカラー

Yellowピグメントは、Color Baseレジンと混ぜ合わせることで黄色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Grey Resin V4.1

SLA高強度・高剛性マット高速プリント高精度精密表現

SLA高強度・高剛性マット高速プリント高精度精密表現

Greyレジンは、さまざまな用途における試作品やディテールの凝ったモデルなどの製作に最適で、マットで不透明な仕上がりと細部まで正確な表現が特徴です。Form 3とForm 2シリーズのプリンタで使用可能なGreyレジンV4に対し、GreyレジンV5はForm 4シリーズでご利用いただけ、造形速度や材料特性がさらに向上しています。

White Resin V4.1

SLA高強度・高剛性精密表現高強度高精度

SLA高強度・高剛性精密表現高強度高精度

Whiteレジンは、さまざまな用途における複雑形状の試作品製作や設計、モデル製作に最適な材料です。WhiteレジンV4.1はForm 3シリーズでお使いいただける材料で、WhiteレジンV4.0に比べてより鮮やかになったホワイト色が特徴です。Form 4シリーズを使ってこれまでより3倍速く、機的特性が向上した部品を造形するにはWhiteレジンV5をお選びください。

Clear Resin V4.1

SLA高強度・高剛性高強度透明高精度精密表現

SLA高強度・高剛性高強度透明高精度精密表現

Clearレジンは、表面を磨くことで完璧な透明性に限りなく近づけられる硬質材料です。ClearレジンV4.1はForm 3シリーズでお使いいただける材料で、ClearレジンV4.0に比べてよりニュートラルになったカラーと高い透明性が特徴です。Form 4シリーズを使ってこれまでより3倍速く、機的特性が向上した部品を造形するにはClearレジンV5をお選びください。

Clear Cast Resin

SLA精密表現インベストメント鋳造透明高精度

SLA精密表現インベストメント鋳造透明高精度

Clear Castレジンはインベストメント鋳造向けに設計されたレジンで、原型を直接3Dプリントすることが可能です。ユーザーはその原型を使って鋳型を製作し、鋳造を行うことができます。このレジンは熱膨張が非常に低く、微量金属を含まないため灰がほとんど残りません。

Color Kit (Form 4)

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

カラーキットには、Color BaseカートリッジとColorピグメントが全5色揃っています。カラーキットをご使用いただくと、マット仕上げの不透明な部品を様々な色で直接3Dプリントできるため、通常発生する手作業での仕上げ処理や塗装が不要になります。

カラーキットには、Color BaseカートリッジとColorピグメントが全5色揃っています。カラーキットをご使用いただくと、マット仕上げの不透明な部品を様々な色で直接3Dプリントできるため、通常発生する手作業での仕上げ処理や塗装が不要になります。

Alumina 4N Resin

SLA耐熱性複雑な作業手順超高剛性超高強度セラミック

SLA耐熱性複雑な作業手順超高剛性超高強度セラミック

Alumina 4Nレジンは、業界で初めて手頃な価格を実現した3Dプリント用の高密度・高純度テクニカルセラミック材料で、過酷な環境でも耐熱性、高硬度、耐摩耗性、機械的強度、対薬品性という優れた性能を発揮します。Alumina 4Nレジンを使用する場合、追加の設備やセットアップコストが必要で、製作にかかる時間も他のレジンと比べて長くなります。

Color Base Resin

SLA精密表現カスタムカラーマット

SLA精密表現カスタムカラーマット

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。Color Baseレジンは、カラーキットのピグメント(顔料)と混ぜ合わせることで色彩豊かな着色レジンを作ることができるベース材料です。

BioMed Flex 80A Resin

SLA半透明弾性硬質ゴムライク生体適合性

SLA半透明弾性硬質ゴムライク生体適合性

BioMed Flex 80Aレジンは、硬く柔軟性のある透明材料で、長期の皮膚接触(30日以上)や耐久性が求められる用途、そして短期の粘膜接触(24時間以内)など、生体適合性が求められる用途でご利用いただけます。BioMed Flex 80Aレジンは、FormlabsのISO 13485認証取得済み工場で製造されています。

BioMed Elastic 50A Resin

SLA弾性軟質シリコンライク生体適合性半透明

SLA弾性軟質シリコンライク生体適合性半透明

BioMed Elastic 50Aレジンは、快適なつけ心地を提供する軟質・柔軟・透明材料で、長期の皮膚接触(30日以上)や短期の粘膜接触(24時間以内)など、生体適合性が求められる用途でご利用いただけます。BioMed Elastic 50Aレジンは、FormlabsのISO 13485認証取得済み工場で製造されています。

High Temp Resin

SLA半透明精密表現耐熱性超高剛性

SLA半透明精密表現耐熱性超高剛性

High Tempレジンは、Formlabsのレジンの中では最も熱たわみ温度(HDT)が高い(238°[email protected])材料です。ディテールの凝った正確な試作品、金型やヘリサートなど高い熱的安定性が求められる実製品用部品、熱風やガス、流体にさらされる部品、耐熱性のあるマウントやハウジング、治具などの製作には、High Tempレジンをお選びください。

Grey Pro Resin

SLA精密表現マットクリープを起こしにくい高強度

SLA精密表現マットクリープを起こしにくい高強度

Grey Proレジンは、耐熱性・対クリープ性を備えた頑丈な材料で、Formlabsのスタンダードレジンよりも高い性能を発揮します。Form 3とForm 2シリーズのプリンタで使用可能なGrey Proレジンに代わり、GreyレジンV5はForm 4シリーズでご利用いただけ、材料特性や造形速度がさらに向上しています。

Model V2 Resin

SLAマット精密表現高精度

SLAマット精密表現高精度

ModelレジンV2は、ModelレジンV3の前身となる材料です。審美性と精度は高いものの、ModelレジンV3に比べて造形速度は劣ります。Form 3とForm 2シリーズのプリンタで使用可能なModelレジンV2に対し、Precision ModelレジンはForm 4シリーズでご利用いただけ、造形速度や精度、審美性がさらに向上しています。

Soft Tissue Starter Pack

歯肉マスク複数の色調軟質

歯肉マスク複数の色調軟質

Soft Tissueレジンスターターパックは、カスタマイズ可能な濃いピンク、中間のピンク、明るいピンク色を使って独自の Soft Tissueレジンを製作できるキットで、これによって硬質な歯列モデルに被せる柔らかい歯肉マスクを3Dプリントできます。製作したモデルに取り外し可能な軟組織コンポーネントを被せることで、インプラント器具の見た目をしっかりと確認できます。

Color Kit (Form 3)

SLA精密表現マットカスタムカラー

SLA精密表現マットカスタムカラー

カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。カラーキットには、カラーベースカートリッジとピグメント(顔料)全5色が含まれており、マットカラー、不透明カラーなど多彩な色使いでの造形が可能になります。

Black Pigment

SLAカスタムカラー

SLAカスタムカラー

Blackピグメントは、Color Baseレジンと混ぜ合わせると暗い色合いになります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Cyan Pigment

SLAカスタムカラー

SLAカスタムカラー

Cyanピグメントは、Color Baseレジンと混ぜ合わせることで青色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Magenta Pigment

SLAカスタムカラー

SLAカスタムカラー

Magentaピグメントは、Color Baseレジンと混ぜ合わせることでピンク色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

White Pigment

SLAカスタムカラー

SLAカスタムカラー

Whiteピグメントは、Color Baseレジンと混ぜ合わせることで明るい色調のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

Yellow Pigment

SLAカスタムカラー

SLAカスタムカラー

Yellowピグメントは、Color Baseレジンと混ぜ合わせることで黄色のカラーレジンを作ります。カラーキットは、3Dプリント用レジンに様々な色をつけることのできる初めての統合型調色ソリューションです。手作業で仕上げや着色、塗装などをすることなく、様々なカラーで3Dプリントが可能になります。

検討中の用途に最適な材料をお確かめください。

すべての材料を比較SLA

Alumina 4N Resin

BioMed Amber Resin

BioMed Black Resin

BioMed Clear Resin

BioMed Durable Resin

BioMed Elastic 50A Resin

BioMed Flex 80A Resin

BioMed White Resin

Black Resin V4.1

Black Resin V5

Clear Resin V4.1

Clear Resin V5

Color Kit

Custom Tray Resin

Draft Resin

Durable Resin

ESD Resin

Elastic 50A Resin V2

Fast Model Resin

Flame Retardant Resin

Flexible 80A Resin

Grey Pro Resin

Grey Resin V4

Grey Resin V5

High Temp Resin

IBT Flex Resin

Model V2 Resin

Model V3 Resin

Precision Model Resin

Rigid 10K Resin

Rigid 4000 Resin

Silicone 40A Resin

Surgical Guide Resin

Tough 1000 Resin

Tough 1500 Resin

Tough 1500 Resin V2

Tough 2000 Resin

Tough 2000 Resin V2

White Resin V4.1

White Resin V5

SLS

Nylon 11 CF Powder

Nylon 11 Powder

Nylon 12 GF Powder

Nylon 12 Powder

Nylon 12 Tough Powder

Nylon 12 White Powder

TPU 90A Powder

SLA

Alumina 4N Resin

BioMed Amber Resin

BioMed Black Resin

BioMed Clear Resin

BioMed Durable Resin

BioMed Elastic 50A Resin

BioMed Flex 80A Resin

BioMed White Resin

Black Resin V4.1

Black Resin V5

Clear Resin V4.1

Clear Resin V5

Color Kit

Custom Tray Resin

Draft Resin

Durable Resin

ESD Resin

Elastic 50A Resin V2

Fast Model Resin

Flame Retardant Resin

Flexible 80A Resin

Grey Pro Resin

Grey Resin V4

Grey Resin V5

High Temp Resin

IBT Flex Resin

Model V2 Resin

Model V3 Resin

Precision Model Resin

Rigid 10K Resin

Rigid 4000 Resin

Silicone 40A Resin

Surgical Guide Resin

Tough 1000 Resin

Tough 1500 Resin

Tough 1500 Resin V2

Tough 2000 Resin

Tough 2000 Resin V2

White Resin V4.1

White Resin V5

SLS

Nylon 11 CF Powder

Nylon 11 Powder

Nylon 12 GF Powder

Nylon 12 Powder

Nylon 12 Tough Powder

Nylon 12 White Powder

TPU 90A Powder

Overview

Tough 1500レジンV2は、PP材に匹敵する強度と剛性、靭性を備えた弾力性のある材料で、破壊や衝撃に非常に強く、粉々になることもありません。

Fast Modelレジンは、1時間あたり100mm以上という、Formlabs材料で最速の造形スピードを誇る材料です。歯科用モデルなら僅か数分で、大型の試作品なら2時間以内に造形できます。Form 4シリーズ専用に開発されたこの材料は、前世代に比べて造形速度が3倍向上しています。

Material properties1

34 MPa

最大引張強さ

62 MPa

最大引張強さ

41 MPa

曲げ強さ

106 MPa

曲げ強さ

1,370 MPa

曲げ弾性率

2,740 MPa

曲げ弾性率

42 J/m

ノッチ付きアイゾット

37 J/m

ノッチ付きアイゾット

155 %

破断伸び

11 %

破断伸び

53 °C

荷重たわみ温度@1.8MPa

61 °C

荷重たわみ温度@1.8MPa

66 °C

荷重たわみ温度@0.45MPa

76 °C

荷重たわみ温度@0.45MPa

1,460 MPa

引張弾性率

2,670 MPa

引張弾性率

910 J/m

ノッチ無アイゾット

—

ノッチ無アイゾット

1,090 J/m

破壊仕事(Wf)

—

破壊仕事(Wf)

1.7 MPa-m1/2

応力集中要因(Kmax)

—

応力集中要因(Kmax)

5.9 J

ガードナー(厚み0.97mm)

—

ガードナー(厚み0.97mm)

11.1 J

ガードナー(厚み1.9mm)

—

ガードナー(厚み1.9mm)

8,000 cycles

ロス屈曲疲労性

—

ロス屈曲疲労性

Tough 1500 Resin V2

Fast Model Resin

最大引張強さ (MPa)

34

62

0

16

31

47

62

曲げ強さ (MPa)

41

106

0

27

53

80

106

曲げ弾性率 (MPa)

1370

2740

0

685

1370

2055

2740

ノッチ付きアイゾット (J/m)

42

37

0

11

21

32

42

ノッチ無アイゾット (J/m)

910

No Measurement

0

228

455

683

910

破断伸び (%)

155

11

0

39

78

117

155

荷重たわみ温度@1.8MPa (°C)

53

61

0

16

31

46

61

荷重たわみ温度@0.45MPa (°C)

66

76

0

19

38

57

76

破壊仕事(Wf) (J/m)

1090

No Measurement

0

273

545

818

1090

応力集中要因(Kmax) (MPa-m1/2)

1.7

No Measurement

0.00

0.42

0.85

1.27

1.70

引張弾性率 (MPa)

1460

2670

0

668

1335

2003

2670

ガードナー(厚み0.97mm) (J)

5.9

No Measurement

0.0

1.5

3.0

4.4

5.9

ガードナー(厚み1.9mm) (J)

11.1

No Measurement

0

3

6

9

12

ロス屈曲疲労性 (cycles)

8000

No Measurement

0

2000

4000

6000

8000

1: Post-cured measurements. See more details in material properties data