レンゾ・ピアノ・ビルディング・ワークショップ(RPBW/Renzo Piano Building Workshop)は、Renzo Piano氏が1981年にイタリア・ジェノヴァとフランス・パリに創設した建築設計事務所です。この事務所を率いるのは、創設者でプリツカー賞受賞者でもある建築家Renzo Piano氏を含む、9名のパートナーです。

同事務所には約110名の建築家が常勤し、さらに3Dアーティスト・建築模型士・アーキビスト・事務・秘書など、約30名のサポートスタッフが在籍しています。

RPBWは、フランス、イタリア、および海外の建築プロジェクトにおいて、多分野横断型チームでのプロジェクト推進経験が豊富で、これまでに世界各地で140件以上のプロジェクトを成功させてきました。

チームは、建築家としてプロジェクトの開始から完成まで一貫して関与し、通常は建築設計のフルサービスに加え、施工段階におけるコンサルティングも提供しています。そのデザイン領域は建築にとどまらず、インテリアデザイン・都市/地域計画・ランドスケープ・展示デザインなど多岐にわたります。

この記事では、RPBWジェノヴァオフィスの建築模型士であるFrancesco Terranova氏とDimitri Lange氏が、伝統的なツールと3Dプリントなどのデジタル技術を組み合わせて複雑な建築模型を製作する方法をご紹介します。

デザインから施工まで

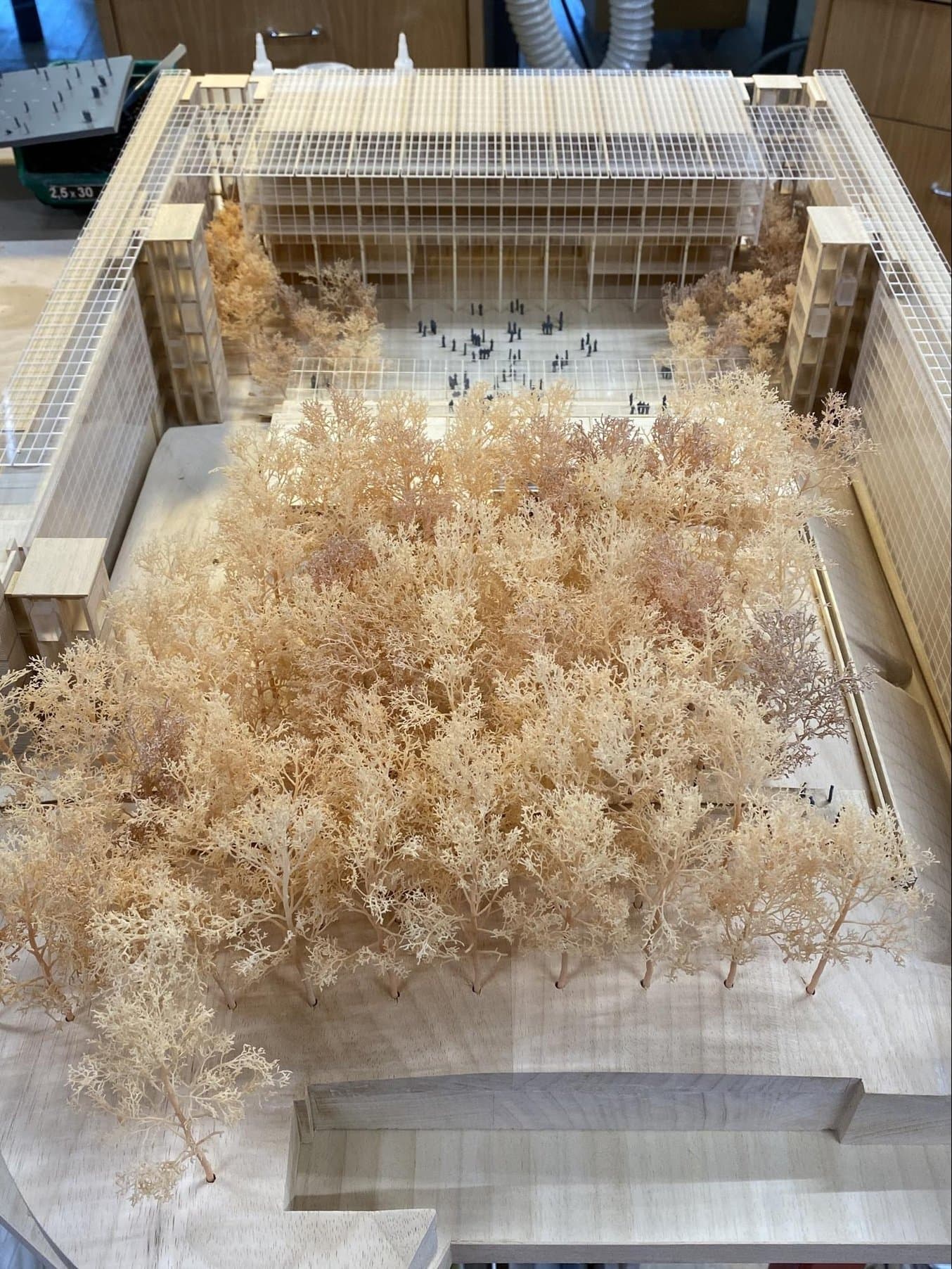

RPBWでは「デザインから施工まで(design to build)」という哲学を重視し、最初の段階から細かなディテールを考慮し、最終的な建物として各要素が完璧に機能することを確認しながら設計を進めます。このため、プロジェクトごとにRPBWの工房で大小数百にも及ぶ縮尺模型を製作し、様々な提案を検証します。

これら縮尺模型は、建築家のワークフローには欠かせない要素です。新しいプロジェクトで使う模型を囲み、メンバーがデザインについてさまざまなアイデアを議論します。

「時にはその差が本当にごくわずかなんです。ここのエッジが前より少し滑らかになっている、とかそういうレベルです。私たちが扱う縮尺だと、どうやったらその違いが見えるのかさえわかりません」と、Terranova氏は笑います。

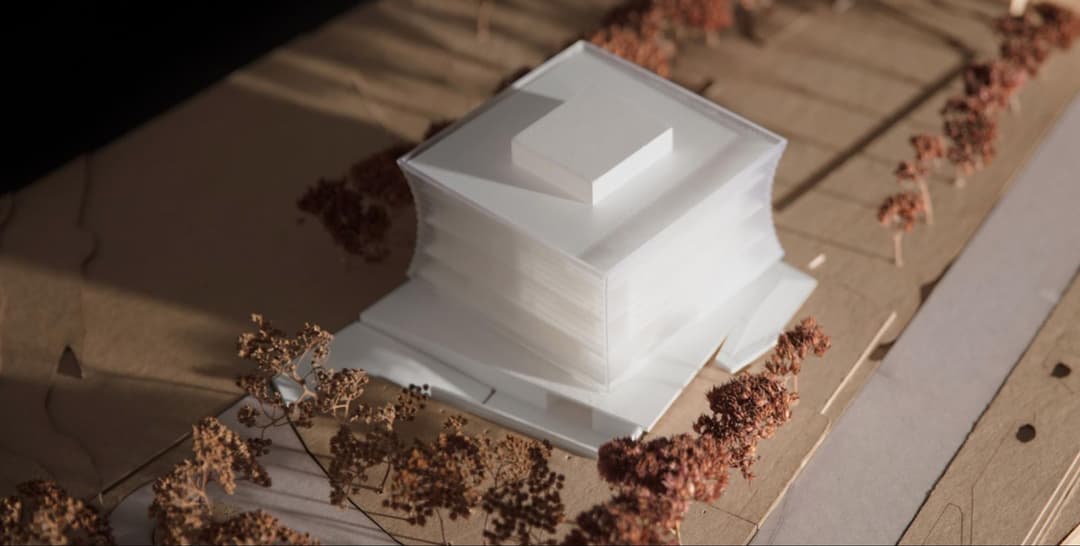

RPBW 建築模型士のFrancesco Terranova氏とDimitri Lange氏。プロジェクトごとに大小数百にも及ぶ縮尺模型を製作し、様々な提案を検証する。

建築家が模型に直接手を入れて変更し、その変更を後からCADで再現することもあります。クライアントも数週間ごとに進捗確認のために事務所を訪れますが、変更内容を具体的に提示するうえでも模型が重要な役割を果たします。

「私たちの模型は毎日、場合によっては毎時間のように変わります。建築家が次々と設計を更新するので、手作業だけでは間に合わないことが多々あり、もっと速く製作できる方法が必要です」とTerranova氏は言います。

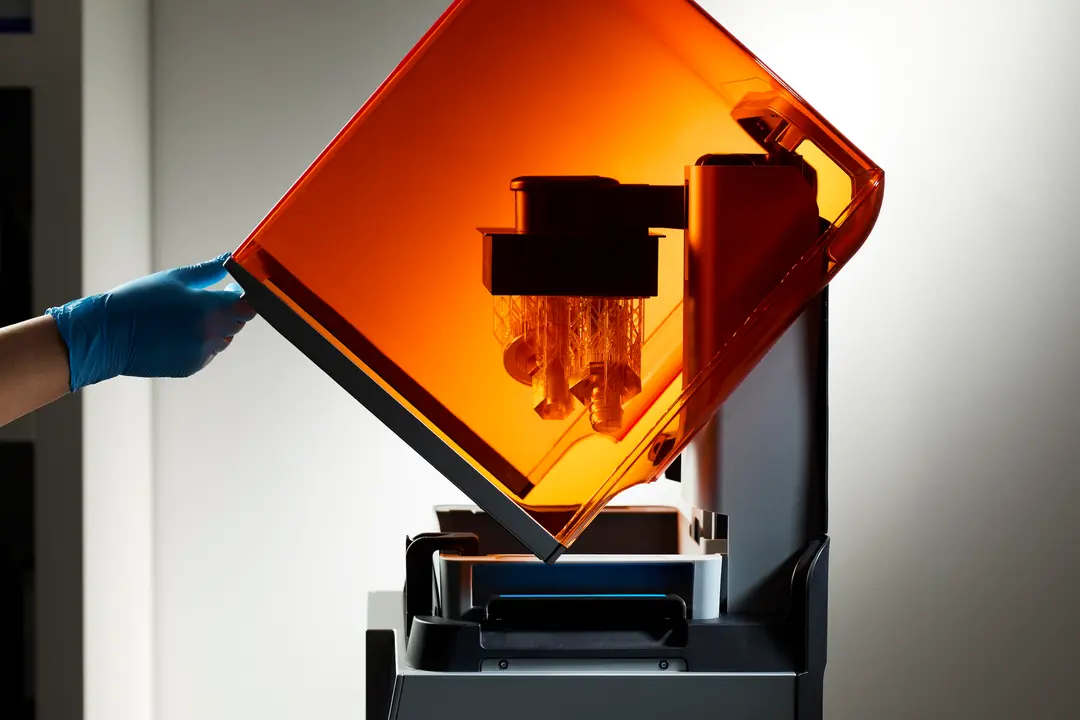

RPBWの建築模型士は、Form 3 SLA光造形プリンタを活用して縮尺模型の製作を高速化している。

縮尺模型ができるまで

「まず、縮尺に合わせて図面を紙に印刷し、模型の実寸を把握します。例えば1メートル四方の模型なら、どう分割するかを理解する必要があります。模型が大きすぎて運搬・輸送が難しい場合は、最初から2つ以上のパーツに分けて製作し、目的地で再組立することも考慮する必要があるからです」とTerranova氏は言います。

建築模型士は、手作業による従来の方法と、3DプリンタやCNC加工機、レーザーカッターなどのデジタルツールも組み合わせて各部品を製作します。

3Dプリントは、球体や曲面などの手作業では実現しにくい形状に最適。

「模型の製作は、これらの技術を組み合わせることがほとんどです。例えば模型のベース部分は、CNC加工機と硬質材料を使った方が品質面でもコスト面でも有利になることが多いです。建物の一部はCNC加工やレーザーカットで製作することもあります」とTerranova氏は言います。

「時に、球体や曲面など、手作業では再現が難しい形状を製作する必要があります。手作業ではほぼ不可能で、できたとしても数時間どころか1週間くらいかかってしまいます。それが3Dプリントなら、3Dデータで見えている通りの形状をそのまま再現できるので、作業の効率化のために可能な限り3Dプリンタを活用しています」

Francesco Terranova氏

建築模型の3Dプリント:モデリング戦略とソフトウェアワークフローのガイド

この技術資料では、スケールの選択から後処理に向けた組立のための設計まで、スマートなモデリングの決定方法と、これらの戦略を一般的なソフトウェアで使用する方法についてご説明します。

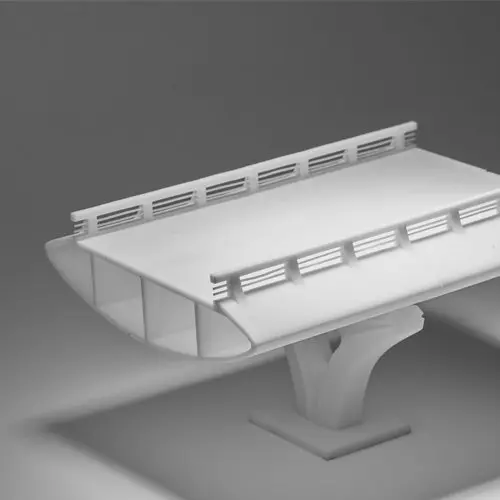

また、手作業では製作に時間がかかる階段や樹木のような繊細なパーツの製作にも、3Dプリントが活用されています。例えば、2年前に崩落したモランディ橋に代わって最近建設されたジェノヴァの新サン・ジョルジョ高速道路橋の模型では、柱の複雑な接合部を3Dプリントしました。

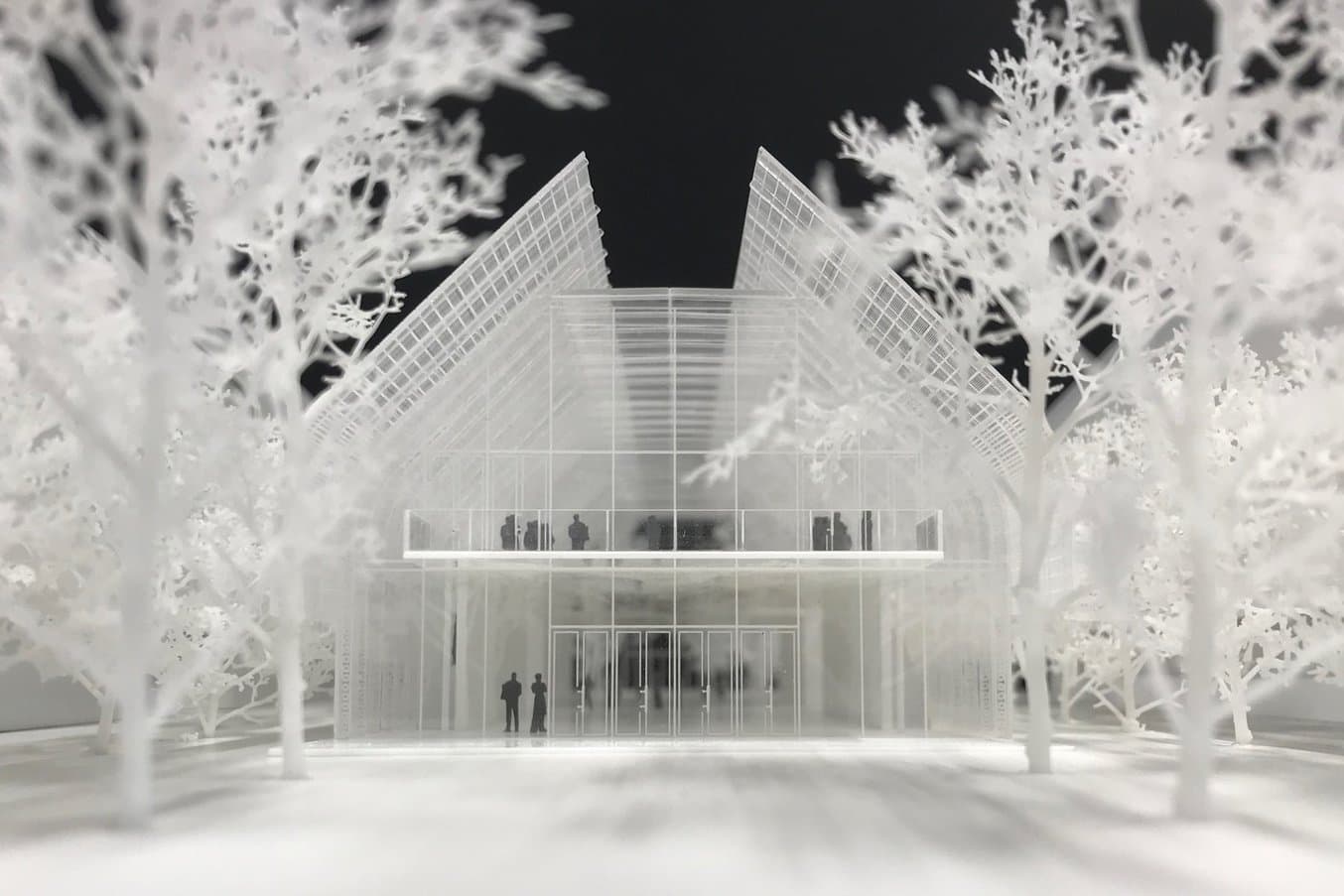

模型製作チームはさまざまな技術を組み合わせて縮尺模型を製作。写真の模型の樹木のように繊細なパーツはFormlabsのプリンタで3Dプリントし、他のパーツはCNC加工やレーザーカット、手作業で製作している。

「ロサンゼルスのアカデミー映画博物館(Academy Museum of Motion Pictures)の模型も手がけました。この博物館は球体を押し潰したような形状をしていて、設計には数百回にも及ぶ変更が発生しました。毎日、前日の模型からほんの少しだけ変更した別の模型を作る必要があったのですが、このスピードを実現できる唯一の方法が3Dプリントでした。夜のうちにプリントを開始しておけば、朝出社した時に模型が完成しているのがメリットで、日中の業務時間を失わずに済みます」

Francesco Terranova氏

建築家はAutodesk Revitを用いてデジタルデータを作成しますが、そのデータをそのまま縮尺模型の製作に使えるとは限りません。

「建築家がエクスポートするデータそのままの状態では、模型の製作には適していません。建物データには、配管・蛇口・家具などのあらゆる要素が含まれていますが、縮尺模型を作るうえではそうしたディテールは不要です。データをクリーンアップして、実際に製作可能な厚みも考慮する必要があります。例えば厚さ10cmの壁であれば、縮尺1:200では0.2mmになります。この厚さだと機械加工では作れないため、ファイルを整備して3Dモデルを調整する必要があります」とTerranova氏は言います。

また、3Dプリンタ用のデータは閉曲面になっている必要があります。自動で修正できる設計もありますが、多くの場合は建築模型士がモデル全体を描き直す必要があります。

最適な3Dプリント方式の選定

RPBWのジェノヴァオフィスが最初に3Dプリンタを導入したのは6年前です。その後、保有台数を3台に増やし、3種類の方式を使い分けています。他の方法も多数試してきたと言います。

「6年前は、[バインダージェット方式の]パウダーベースのプリンタから始めました。しかし湿度の影響が大きく、精度も求める水準に届かなかったため、あまり有用とは言えませんでした。そこで、[SLA光造形方式の]Form 2に移行しました。3D Systemsのレジンベース[の大型マテリアルジェッティング方式プリンタ]のほか、PLAとABSが使える小型FDMプリンタもあります」とTerranova氏は言います。

「Formlabsのプリンタについては、材料の硬度と強度、そして精度を特に評価しています。Formlabsのレジンは造形後にサンディングがしやすいのも、常に模型を塗装する必要がある私たちには大きなメリットです。たとえWhiteレジンを使っても、どうしても私たちが模型で使う白とは同じ色にはなりません。そのため、3Dプリンタで作ったパーツも、CNC加工機など他の方法で作ったパーツも、最終的にはすべて塗装します。だからこそ、サンディングのしやすさというのは非常に助かっています」とTerranova氏は言います。

3Dプリント製のパーツは、縮尺模型の全体的なスタイルに完全に一致するよう、サンディングと塗装を施す。

「FDM方式では、絶対に同じ精度は得られません。積層痕がはっきり見えてしまい、私たちにとってはあまり使い勝手が良くありません。3D Systemsのプリンタは精度が非常に高く、大縮尺の建築ディテール模型(1:5、1:10)には使えるのですが、洗浄すると材料の堅牢性が落ちてしまいます。樹木をそのプリンタで造形すると、半日もしないうちに倒れてきてしまい、まるで木が溶けているように見えてしまいます」とTerranova氏は言います。

RPBWでは最近、Form 2をFormlabs最新のForm 3 SLA光造形プリンタにアップグレードしました。これにより、さらに複雑な模型も造形可能となり、後処理の時間も短縮されました。

その違いについて、Terranova氏はこう言います。「樹木はとても壊れやすく、非常に細いのでいつも課題になっていました。Form 2[や他のプリンタ]で造形してもやはり壊れてしまっていたのですが、Form 3では同じ問題が起きず、樹木の3Dプリントが可能になりました。また、Form 3ではサポート材がさらに小さくなり、サポート材の除去もこれまでより簡単に感じます。」

模型製作の未来

RPBWは最近、Form 2をジェノヴァからニューヨークオフィスへ移設したことで、現在は3拠点すべてで模型製作に3Dプリンタを使用しています。Terranova氏とLange氏は、デジタルツールの活用によって拠点間の知識共有も促進されると期待しています。

Terranova氏はまた、将来的には3Dプリンタがほとんどの建築事務所や設計事務所にとって不可欠なツールになると考えています。

「将来は間違いなくこれが普通になると思います。すべての建築模型士がこの技術を使えるようにするためには、機器の価格低下など、まだ色々な変化が必要ですが、[Formlabsは]すでにその第一歩を実現しています」とTerranova氏は言います。