3Dプリント製の治具で生産性を向上

工房や製造現場でカスタム治具や固定具、成形型、交換部品を直接3Dプリントできることで、製造現場で発生しやすい問題をその場で解決する強力なツールとなります。3Dプリントの導入で、製造工程の高効率化、コストや製作期間の削減、製造品質の強化が実現できます。

なぜ今、デジタル化か?

コストの削減

製作期間の短縮

製造の柔軟性をアップ

設計の自由度

精度と再現性

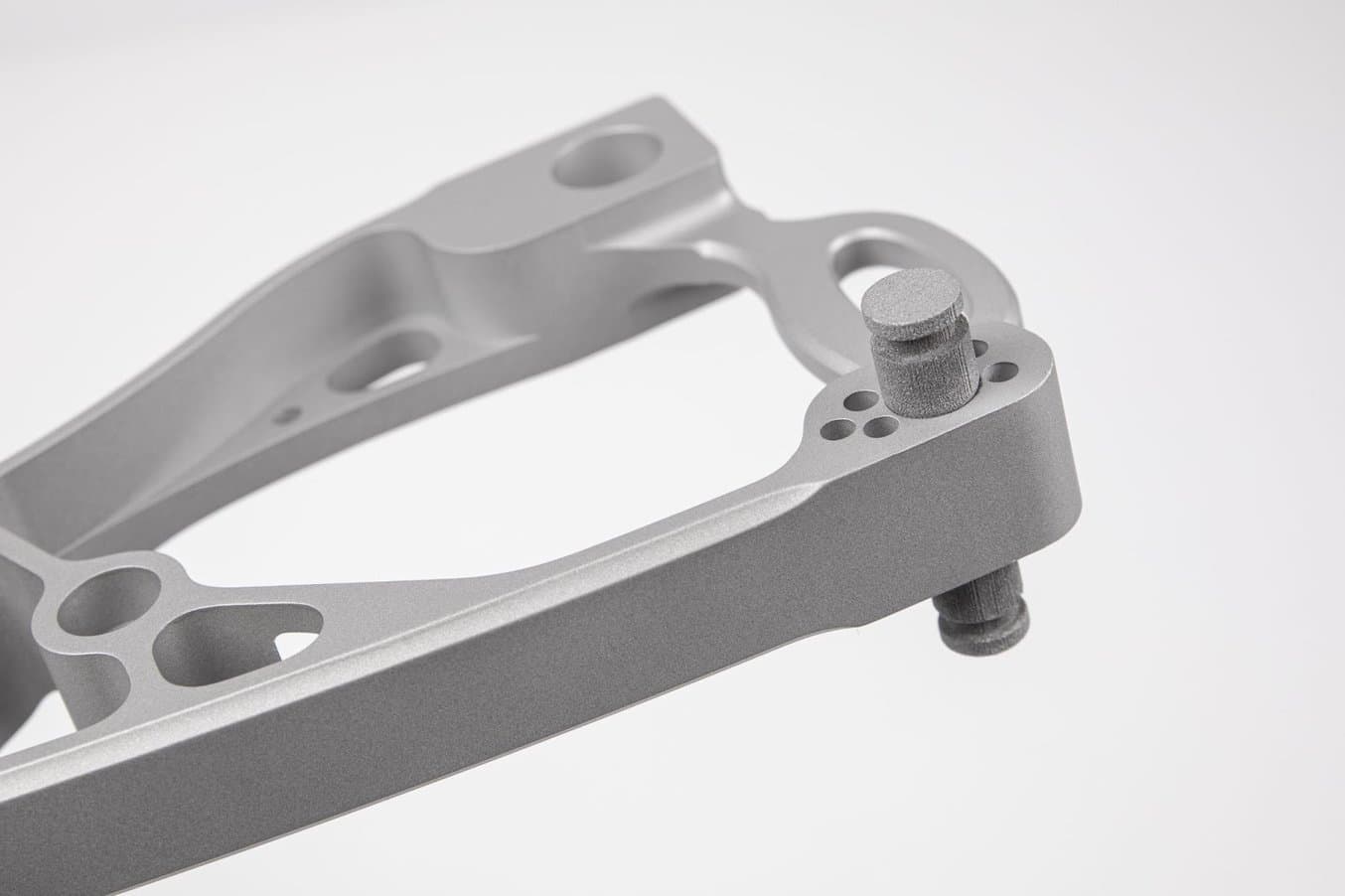

人間工学に基づく軽量部品

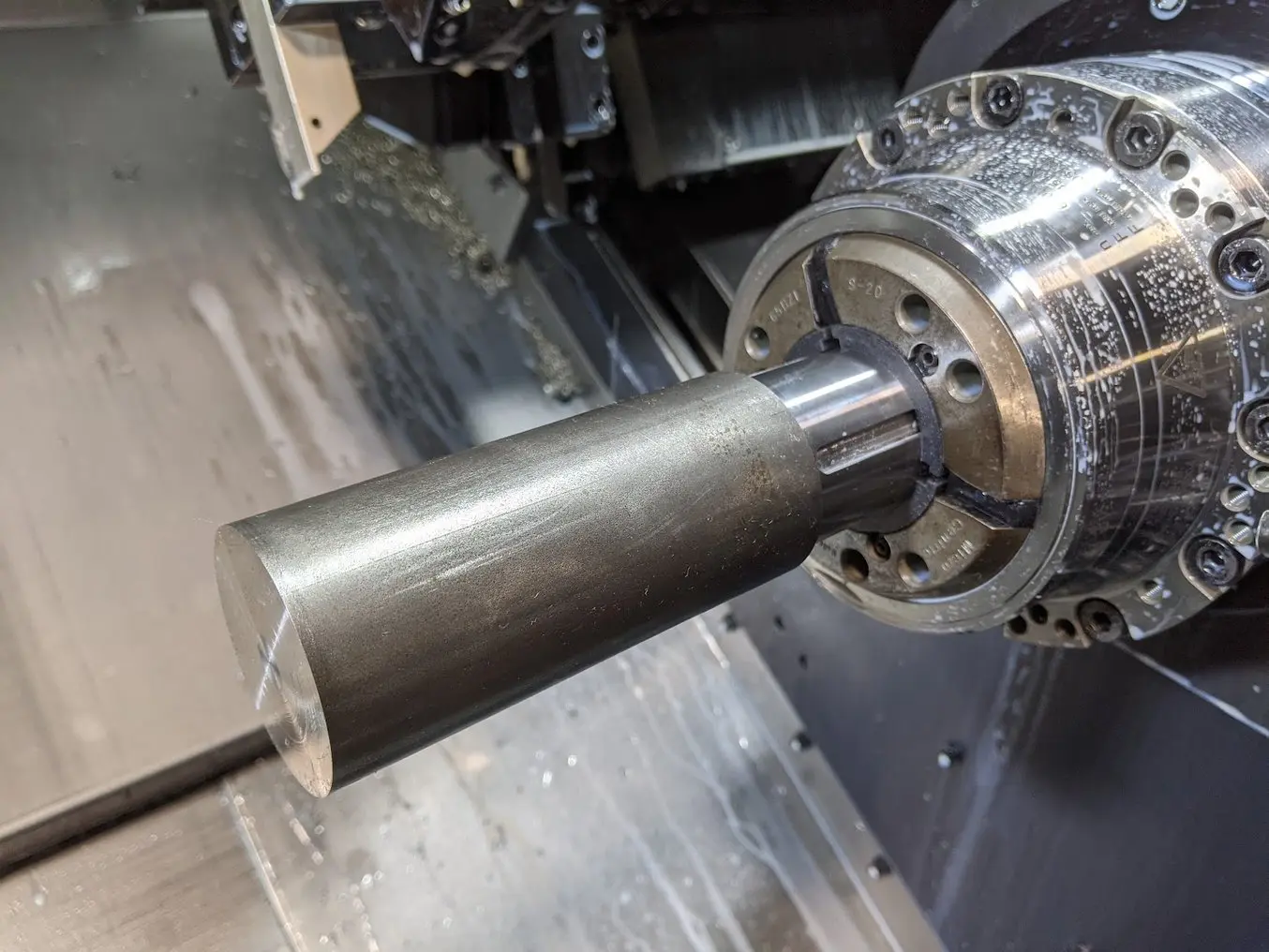

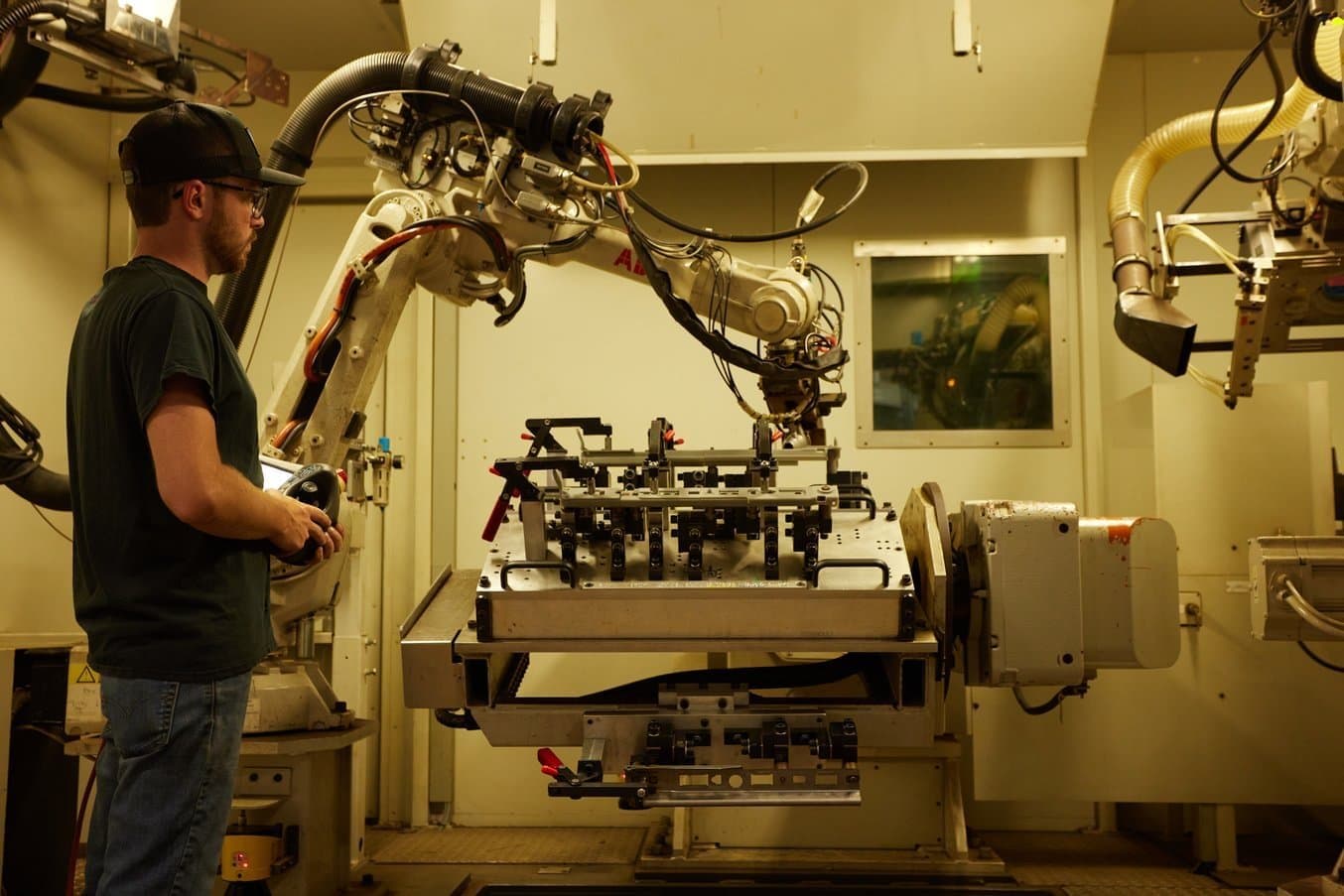

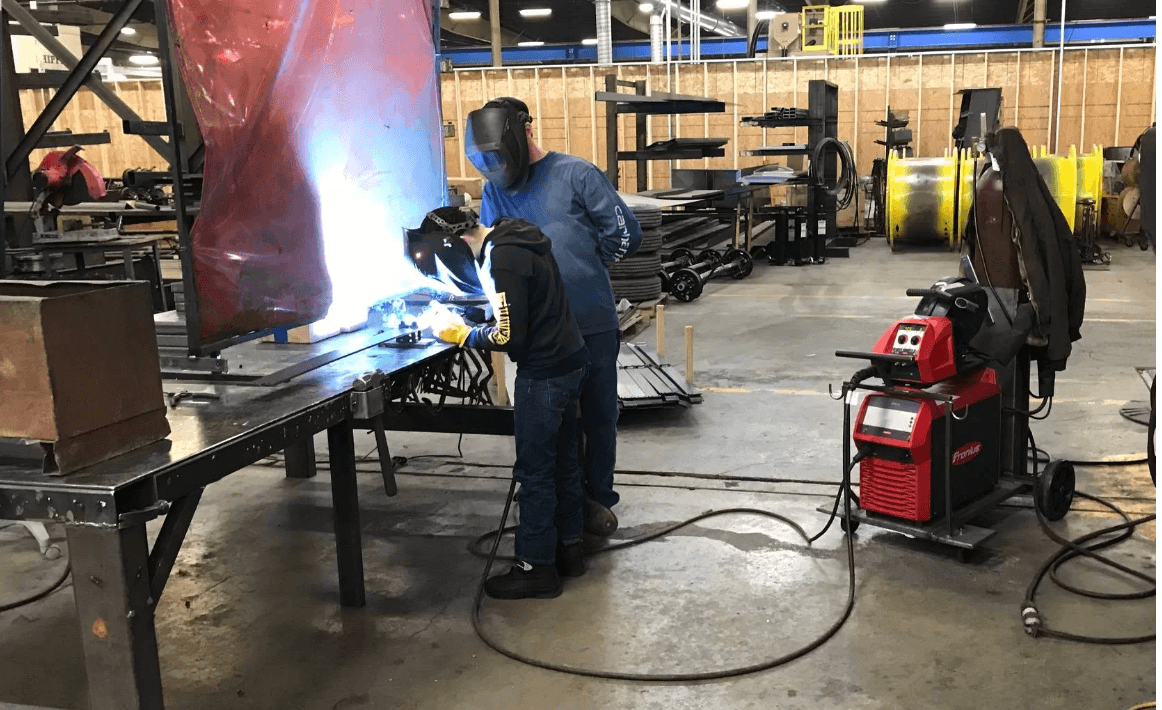

金属加工

内製でより柔軟な製造を可能にし、溶接や機械加工などの高負荷環境にも耐えられる頑丈で高精度な治具を製作。コストや製作期間を削減しながらカスタムの治具・固定具を製作できる3Dプリントなら、金属加工プロセスをかつてないほど高効率に。

こちらも合わせてご覧ください

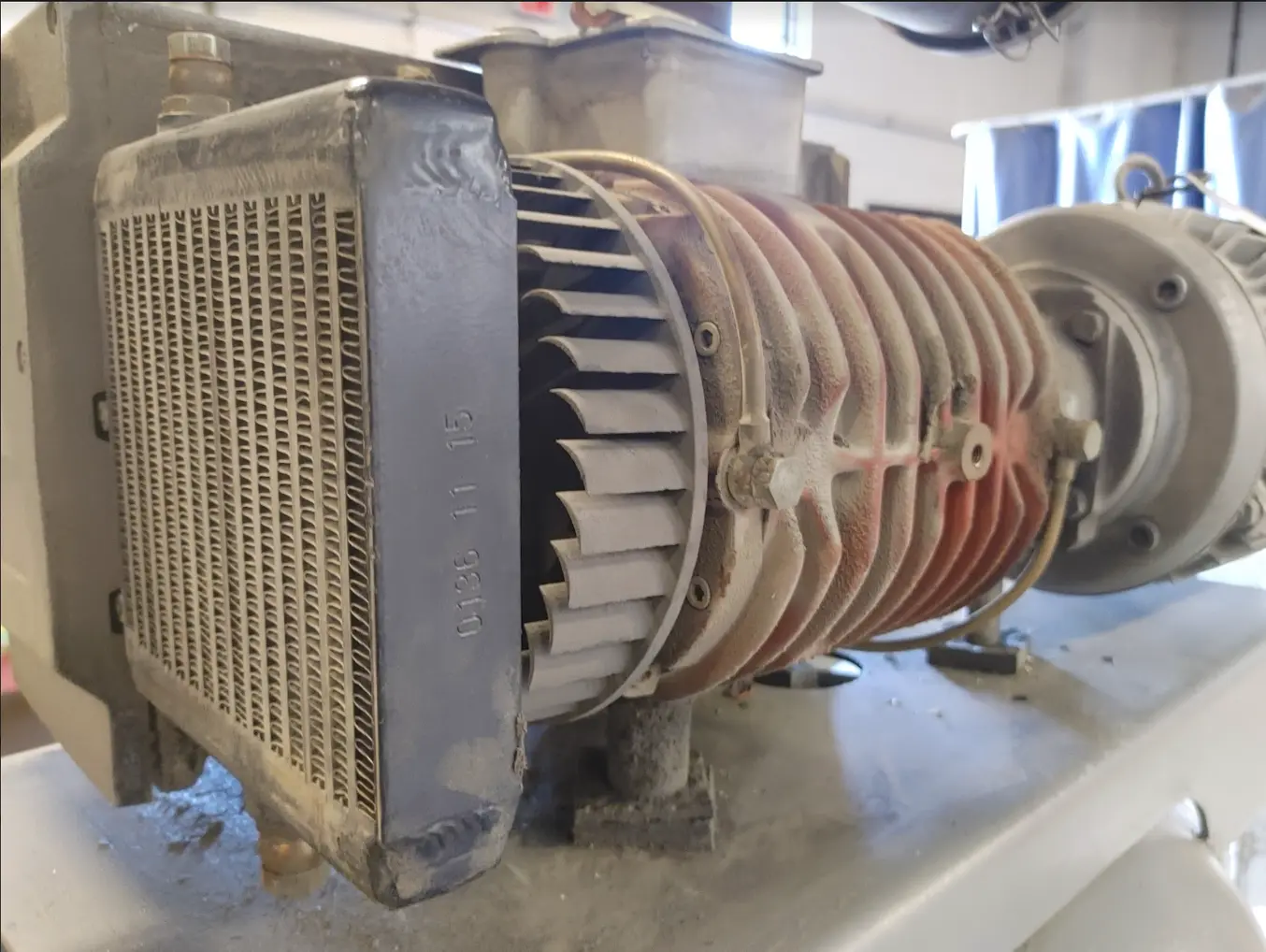

治具・交換部品

カスタム治具も24時間以内に製作。交換部品をオンデマンドで内製できることで、マシンのダウンタイム削減が見込めます。ほぼ無限に広がる設計の自由度、軽量、豊富な材料、耐久性など、3Dプリント製のポリマー部品は多くの用途で金属部品に匹敵または台頭する存在となっています。

こちらも合わせてご覧ください

製造現場で問題を直接解決:Productive Plasticsの治具製作

Rosenbergerが3Dプリント製の治具と実製品用部品で従来の製造プロセスと製造期間を最適化

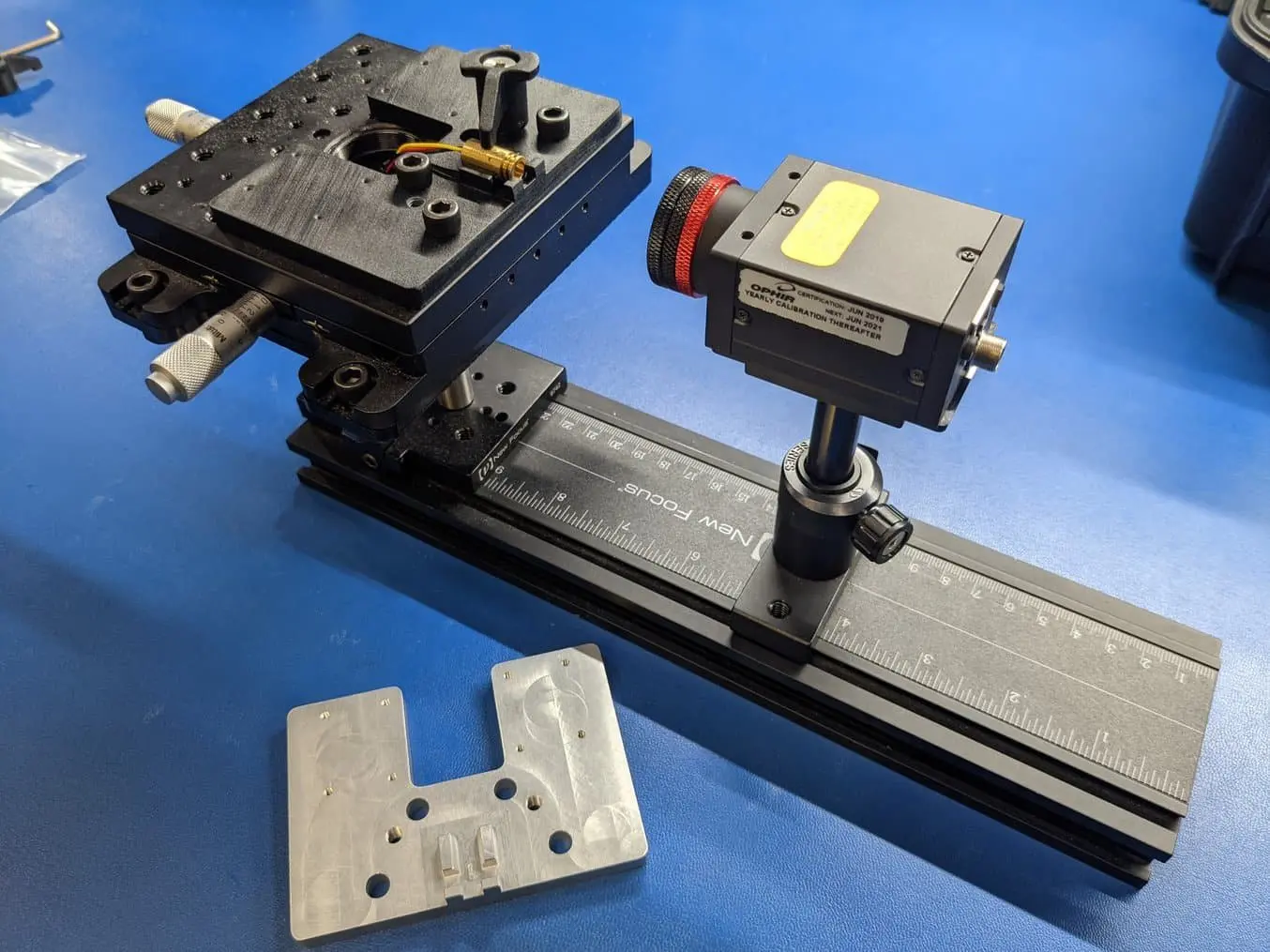

組立・検品

カスタムアセンブリや位置合わせ治具、コンポーネントトレイ、検証用の固定具やリグ、その他様々なツールで製造プロセスを高効率化します。柔軟材料からESD対策済み材料まで、3Dプリントならどの用途でも最適な材料が見つかります。

こちらも合わせてご覧ください

Ashley Furniture、自社工場で1つのアイデアから700点のパーツを3Dプリント

自動車サプライチェーンをコントロール:Jasper Engines & Transmissionsの3Dプリント活用法

SLS 3Dプリント製の治具で石油パイプラインの運用・保守をデジタル化

時計作りに必要な治具を高速かつコスト効率よく製作

仕上げ・マスキング

3Dプリントなら、複雑な形状にもフィットし繰り返し使用可能なカスタムのマスキングツールをコスト効率よく製作できます。後処理を何時間もかけて手作業で行う必要はありません。

こちらも合わせてご覧ください

治具製作を効率化するパワフルで万能な3Dプリント製品

Form 4

精密で滑らかな表面仕上げ、高度なディテール表現、人間工学に基づいた治具

幅広い材料特性

少量生産も迅速・簡単

手頃な価格帯で導入しやすい

Form 4L

中〜大型部品の製作に

精密で滑らかな表面仕上げ、高度なディテール表現、人間工学に基づいた治具

幅広い材料特性

中〜高ボリューム生産も迅速・簡単

Fuse 1+ 30W

強靭で耐久性があり激しい使用に耐えうる治具

耐薬品性、環境安定性

複雑なデザインの軽量部品

高ボリューム生産も高効率に

コストと時間を大幅に削減

3Dプリンタの導入で作業時間を短縮し、数週~数か月以内に投資効果を実感できます。

削減できるコストについて試算をご希望の場合は、ROI計算ツールをお試しください。Formlabsの3Dプリンタを使った場合の造形単価と製作期間が簡単に算出できます。

金型レスで24時間以内に製作

外注による金型製作を何週間も待ったり、CNCマシンが空くのを待つ必要はもうありません。3Dプリントを活用すれば、その日のうちに社内でカスタム治具を製作できます。デザインの検証や微調整を重ね、設計変更を反映しての再プリントも迅速に行えます。

3Dプリント

後処理

検証・導入