Lufthansa Technik AGは、ルフトハンザ(Lufthansa)のグループ会社で、航空セクターでメンテナンスや修理作業を担うだけでなく、エアバス(Airbus)やボーイング(Boeing)などのOEMに航空機関連製品や航空機部品の販売も行っています。

その製品ラインナップの1つ、航空機の内装で使用する避難誘導灯は、3Dプリント製の生産用治具を革新的な方法で活用し、生産されています。

Lufthansa Technik AGのプロジェクトエンジニア、Ulrich Zarth氏へのインタビューで、同社が3Dプリント製の治具を製造現場で消耗品として使用していること、そして3Dプリントによって工程をより柔軟に、効率化できるようになった理由を伺いました。

AirbusおよびBoeing向け航空機内避難誘導灯

航空部門で世界最大手のMRO(メンテナンス、修理、整備)サービス事業者の1つであるLufthansa Technik AGは、すでにアディティブマニュファクチャリングを最大限に活用しています。航空機関連製品の製造やその生産に必要な治工具や装置の製造を行うため、2018年以降、同社では部門横断型のプロジェクトを立ち上げ、様々な3Dプリントの方式や活用法の研究開発を行ってきました。同社の航空機部品の最大顧客は主に、AirbusやBoeingなどの大手OEMです。

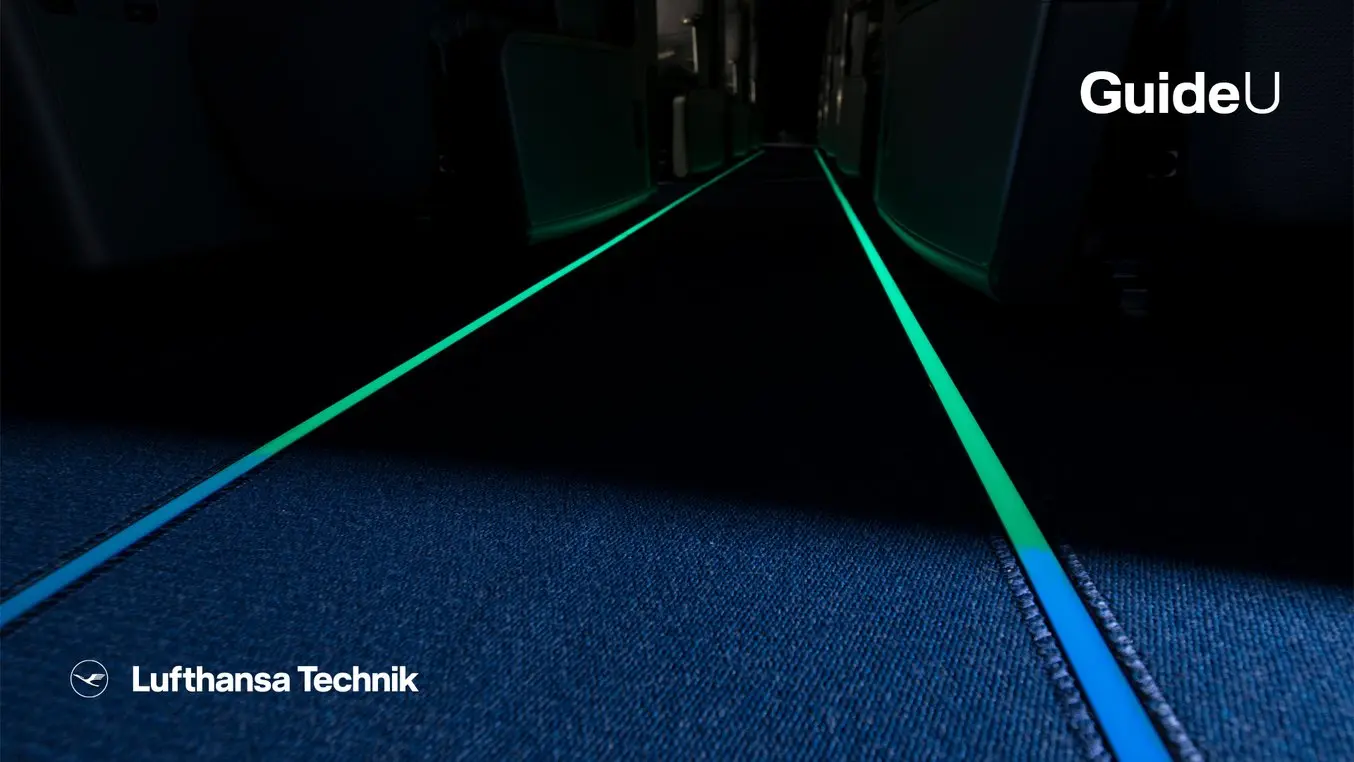

Lufthansa Technik製品で3Dプリントを活用しているものには、航空機の内装部品として設置される避難誘導灯Guide Uがあります。この革新的なフロアマーキングには、蓄光塗料、つまり平時に客室内の照明で蓄光し、電源が停止した非常時には暗闇の中で発光し続ける性質を備えた塗料が使用されています。航空機内の通路に沿って引かれるこのマーキングは、緊急事態下で非常口までのルートを示します。

航空機内に避難誘導灯として設置されたGuide Uマーキング。

このGuide Uマーキングは同社の特許技術となっており、2021年11月以降ドイツのハンブルクで内製によって製造されています。

量産工程で消耗品として活用される3Dプリント製ノズル

Lufthansa Technikは、この避難誘導灯を量産するにあたって、3Dプリント製の生産治具を採用しました。様々な方法を検証した結果、SLA光造形3Dプリンタで生産治具となるノズルを製作することが決まりました。

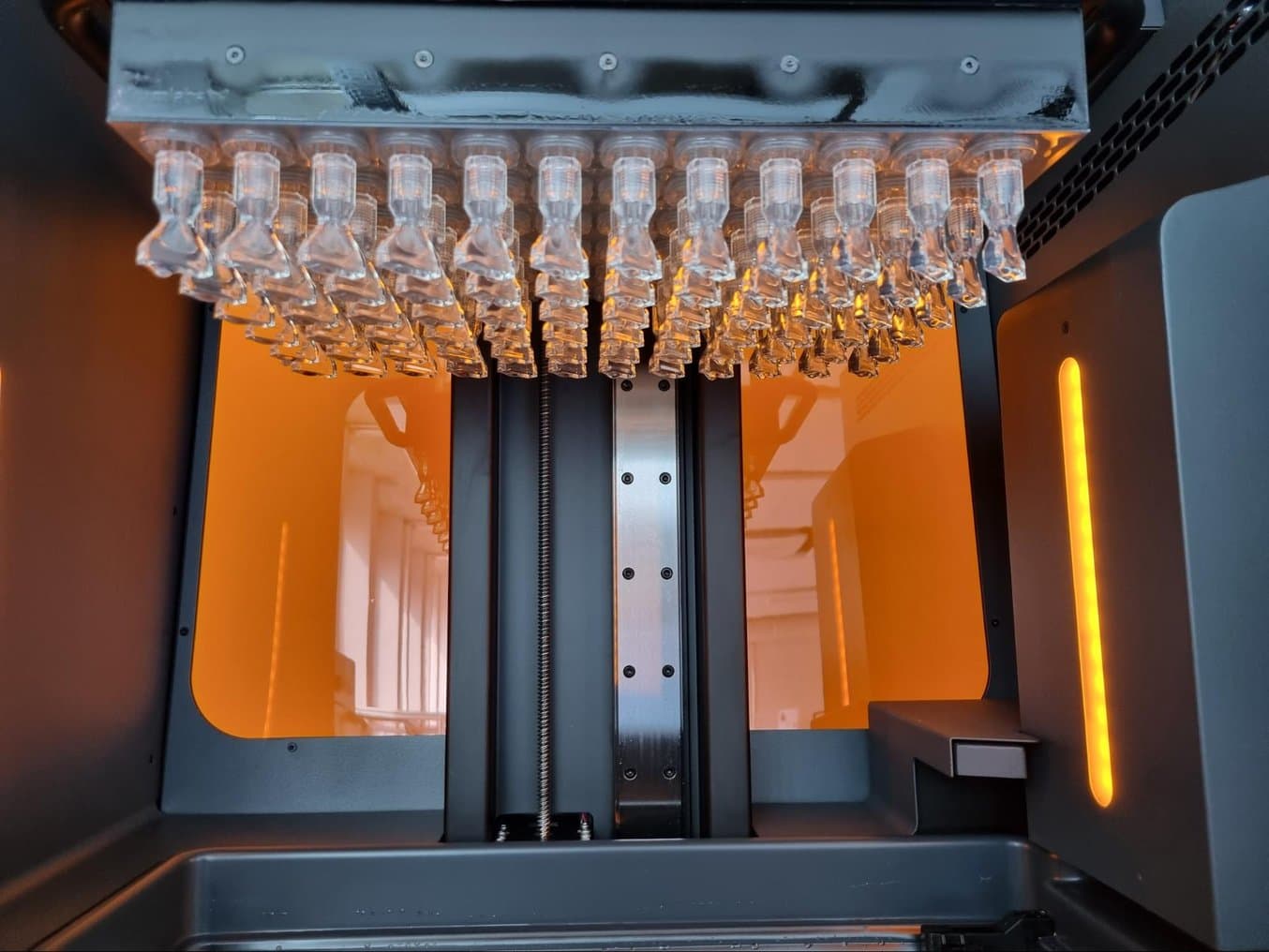

Clearレジンプリントしたノズル(右端のものはサポート材除去前)。

このノズルを採用するポイントとなったのが、消耗品として使用するという点でした。3Dプリント製のノズルは、切削や射出成形といった従来の方法で製造する治具に比べ、コストメリットの高い代替品です。Clearレジンを材料とするSLA3Dプリント製のノズルは、品質や精度といった要件をすべて満たしています。このソリューションにより、Lufthansa Technikは生産工程を効率化するため、ノズルを毎日交換できるようになりました。

「特にプラスチックの分野で精密さとスピードを求めるのであれば、迷わず3Dプリントを選びます。」

Ulrich Zarth氏

要件別:治具製作を3Dプリントで済ませたい!で、何が必要?

本ウェビナーでは、3Dプリントのメジャーな用途ながら求められる要件が幅広く、情報が集約されていない「治具」にフォーカスを絞ってお話いたします。

SLA方式3Dプリントで寸法精度やより高度な自由度を実現

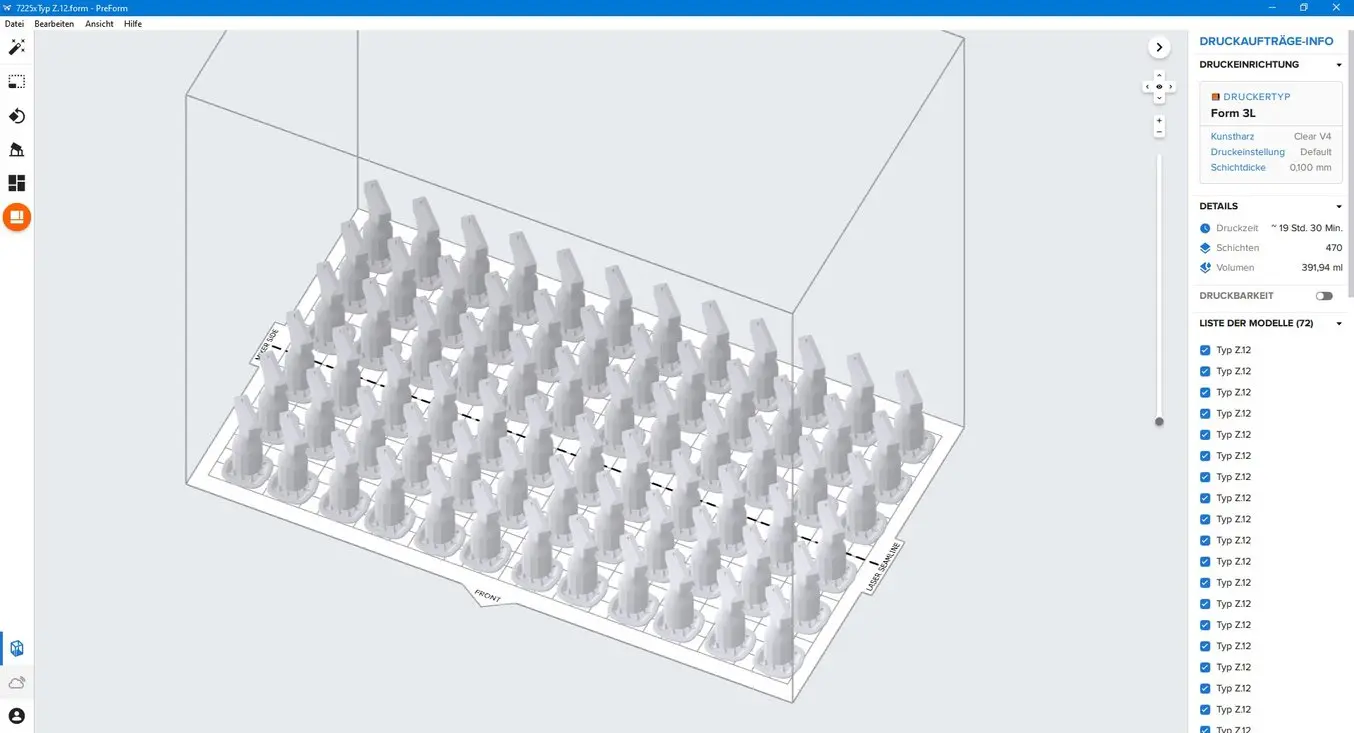

この生産用治具は、Formlabsの正規代理店であるmyprintooとの協力で、Form 3Lを使用してプリントされました。大容量のビルドプラットフォームを備えたForm 3Lは、一度のプリントでノズルを72点生産することが可能です。一方、FormlabsのデスクトップSLAプリンタのForm 3+では、一度にプリントできるノズルの点数は25点です。Form 3Lの導入によって精度を損なうことなくより多くのノズルがプリント可能となり、ノズルの製作に要する時間を大幅に削減することができました。

Form 3Lでは72点のノズルが19時間半でプリントできる。

myprintooのJonathan Wulf氏は、「私たちはこのノズルをプリントするにあたって安定的に高品質なプリントが行えるよう、試行錯誤を繰り返しながらノズルの構造を細部まで確認し、積層ピッチ、プリントの向きや角度、そしてノズルの形状自体も一部調整しました」と語ります。

このノズルはプリント後、通常の後処理を施すだけでGudie Uの生産に使用できます。それ以上の追加工などは必要ありません。

Formlabsの材料をいくつか検証した結果、安定性と表面品質に加え、Lufthansa Technikの生産プロセスを考慮した結果、Clearレジンを選定しました。

本件の責任者であるプロジェクトエンジニアのZarth氏は、Formlabsのパートナーであるmyprintooと連携しながら、同ノズルの5つのバージョンを生産しました。myprintooが提供する迅速かつ信頼性の高いサービスと3Dプリント品のおかげで、現在でもプロセスをさらに効率化するために時折、設計変更を行なっています。

「この協力関係の最大のメリットは、例えばある日の午後に一部のノズルが想定通り機能していないことがわかったとします。その場合でも、その日の夕方までにノズルの形状を調整し、翌日には新たな形状のノズルをプリントできたことです。」

Ulrich Zarth氏

Form 3LにてClearレジンでプリントしたLufthansa Technik社内の生産設備用ノズル

3Dプリントで生産工程を柔軟に効率化

Zarth氏率いるチームは、この小型ノズルが内製で3Dプリンタ可能となったことで、生産工程における膨大な時間とコストの削減を実現しました。このような生産用治具を製作する従来の方法と比較すると、必要数を上回る外注時の最小注文数を気にすることなく必要な分のみ内製することもでき、以前よりもはるかに柔軟に工程が効率化されました。

「理論的には、射出成形でノズルを作ることも可能でした。しかしノズルの形状をこれほど柔軟かつ迅速に調整することは不可能だったでしょう。3Dプリントの大きな利点は、こういうところにあるのだと思います」とZarth氏は説明しています。

また、今回のようなケースではFDMよりもSLA光造形の方が高品質なプリントが行えるということもわかりました。

切削や成形を使わず3Dプリントで生産用治具を製作

生産用治具の製作には。今でも多くの企業が金属または樹脂材料を射出成形やCNC加工などの従来方法を用いていますが、その場合は外注することが多く、納期やコスト、最小注文数などが効率化を行う上での障害となってしまっています。

用途や要件によっては、こういった製作方法を3Dプリントで代替することが可能です。Lufthansa Technikの避難誘導灯 Guide Uの生産工程で使用されるノズルは、SLA光造形3Dプリントでより安く、柔軟に従来方法を代替できる良い例です。

「私たちが今回行ったような、3Dプリントで消耗品として使用できる生産用治具を作るという試みは、今後3Dプリントの活用方法として成長する分野になるかもしれません。」

Ulrich Zarth氏

生産用治具の他にも、3Dプリントはラピッドプロトタイピングからラピッドツーリング(金型や治具などの高速製作)に至るまで、幅広い用途で従来の工程に代わる可能性を秘めています。