3Dプリント製の成形型でシリコン部品を生産

シリコンゴムには、補聴器から生活用品の取っ手やグリップまで、幅広い用途があります。本技術資料では、2つ割の射出成形型、オーバーモールド、圧縮成形、エッグシェルモールドなど、シリコン部品製造に活用できる3Dプリント製成形型についてご紹介します。これらの手法は、軟質シリコン製品の試作、顧客向けベータ品の小ロット生産、カスタム実製品の製造にご活用いただけます。

プロダクトデザイン分野でFormlabs製品を実際にお使いのお客様から寄せられた成形型の設計ベストプラクティスを取り入れながら、Apple AirTagを封入したシリコン製キーチェーンの製作手順をステップごとに解説します。シリコンとレジンの適合性、スズ硬化型シリコン・プラチナ硬化型シリコンのいずれにも推奨される離型剤など、Formlabsユーザーが成功したワークフローも併せてご紹介します。

3Dプリント製の成形型でシリコン部品を生産

シリコンゴムには、補聴器から生活用品の取っ手やグリップまで、幅広い用途があります。本技術資料では、2つ割の射出成形型、オーバーモールド、圧縮成形、エッグシェルモールドなど、シリコン部品製造に活用できる3Dプリント製成形型についてご紹介します。これらの手法は、軟質シリコン製品の試作、顧客向けベータ品の小ロット生産、カスタム実製品の製造にご活用いただけます。

プロダクトデザイン分野でFormlabs製品を実際にお使いのお客様から寄せられた成形型の設計ベストプラクティスを取り入れながら、Apple AirTagを封入したシリコン製キーチェーンの製作手順をステップごとに解説します。シリコンとレジンの適合性、スズ硬化型シリコン・プラチナ硬化型シリコンのいずれにも推奨される離型剤など、Formlabsユーザーが成功したワークフローも併せてご紹介します。

はじめに

ソフトなゴム状のパーツは、カスタムの補聴器からエンターテインメント用の小道具、義肢、生活用品の取っ手やグリップまで、多業界における様々な用途で用いられています。デザイナーたちは、SLA光造形による成形型と、ハードウェアショップ、アートやジュエリー卸売店、その他の一般的な卸売業者などから簡単に入手できるシリコンゴムを使うことで、頑丈で曲げやすく、伸縮性のある本物のシリコン製パーツを作ることができます。

シリコンは、ソフトな実製品部品の生産、そして硬質材料の鋳造に使う柔らかい成形型の生産用として人気の高い材料です。実際、「シリコン成形」や「シリコン鋳造」という用語は、シリコンゴムを用いたあらゆる製法を指す広義の言葉です。ここでは、「シリコン型の製作」と「シリコン部品の製造」という2つのプロセスの違いを説明します。

シリコン型の製作では、材料として鋳造可能なシリコンを用い、硬い原型を複製します。シリコンゴムを3Dプリント製原型の周りに流し込んだ後、シリコン型のキャビティにもう1つ別の鋳造用材料を流し込んで埋めます。これは硬質な材料であることが多く、最初は液状でその後冷却または化学反応により硬化させます。材料の例としては、熱可塑性プラスチック、レジン、セメント、ワックス、石膏のほか、場合によってはポリマー発泡体等の棒調整材料が使われることもあります。

本ガイドでは、ソフトなゴム状の実製品用部品として、3Dプリント製の成形型を用いて鋳型可能なシリコンを成型するシリコン部品の製造について解説します。

また、本ガイドには消費者製品ブランドのOXOやDame Products、義肢製作のイノベーターであるPSYONIC、プロダクトデザイン企業のGlassboard、エンターテイメントの視覚効果を担うDreamsmith、医療器具企業のCosmなど、実世界における多様な活用事例をご紹介します。各メーカーは、それぞれの目的に合ったシリコン製パーツの生産を行っています。代表的な製造方法には以下のようなものがあります。

-

圧縮成形:シリコンパテを用いた成形方法で、硬化の速いシリコンパテを3Dプリント製成形型の両側にはめ込み、小型の万力で締め付けます。この方法は、ガスケットのプロトタイプ制作に用いられることが多く、実際の量産で使用される治具を忠実に再現することができます。

-

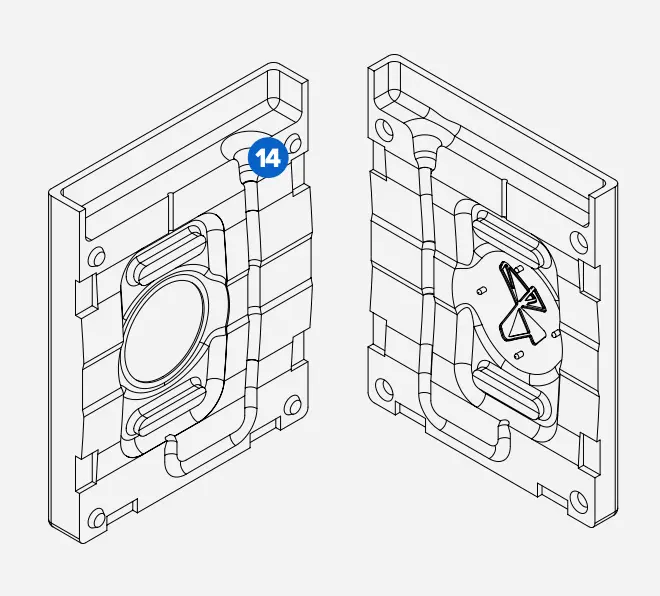

射出成型:液状シリコンを用いる方法で、2つ割または複数割の成形型を使って単一のシリコンプロトタイプの製作に最もよく使われます。多くの場合、重力がシリコン充填プロセスに役立つような成形型の設計がなされます。シリコンを成形型上部のチャンネルに注入し、成形型のキャビティが下から徐々に充填されていきます。その後液状シリコンは、成形型の上部の抜け口と通気孔を通って外に流れ出ます。

-

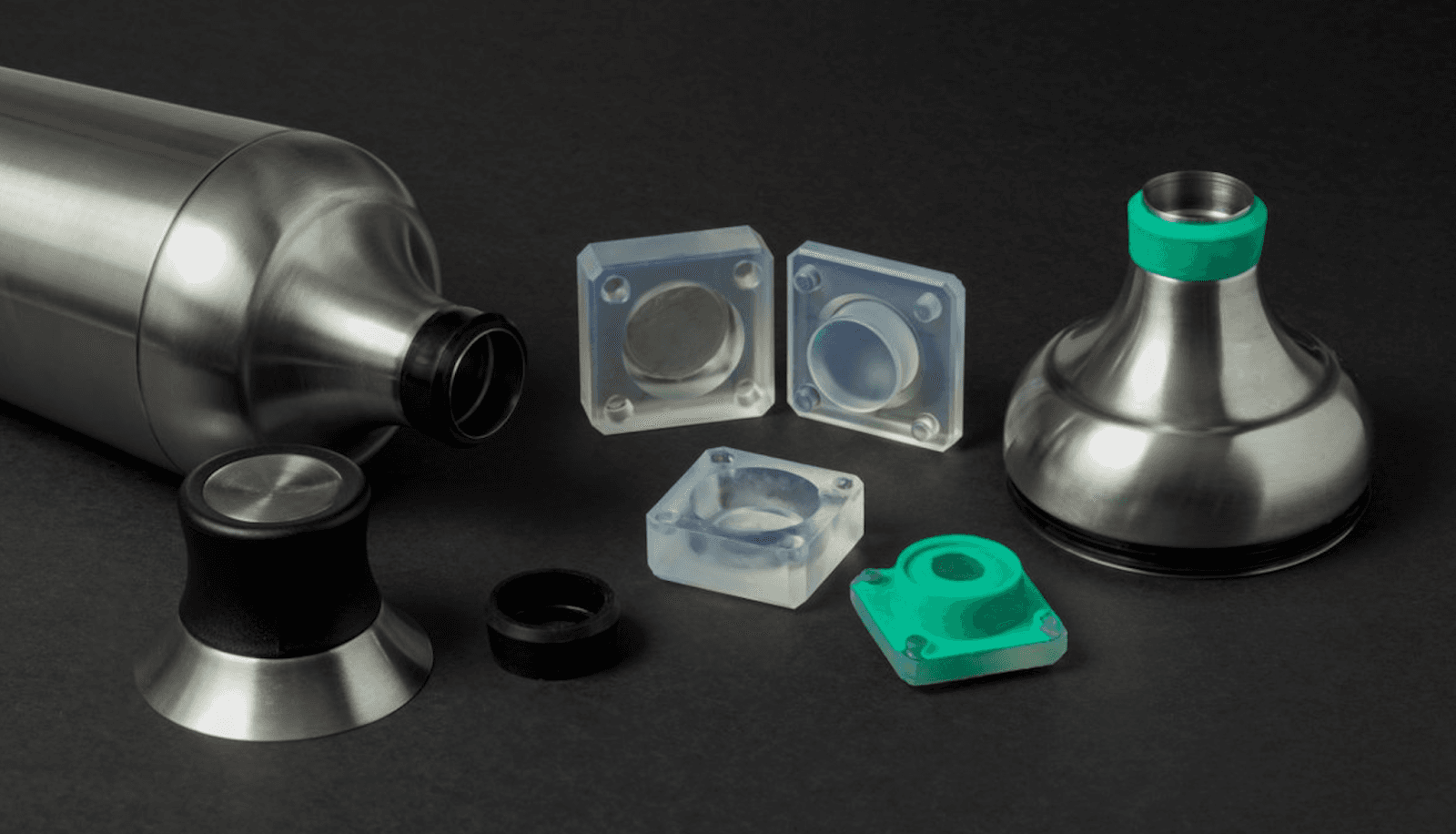

オーバーモールド:ハードウェアをシリコンで完全または部分的に包み込み、2つ割または複数割の成形型の中で浮かんだ状態になります。ハードウェアの周りを完全または部分的に覆うようにして液状シリコンを型のキャビティに流し込みます。

-

エッグシェルモールド:カスタムのシリコン製品などに使用します。成形型は薄い(1mm以下)シェルで、シリコン射出用のキャビティの形を忠実に覆います。シリコンの硬化後、3Dプリント製のシェル型を割って外し、シリコン製パーツを取り出します。再利用を想定しない一回限りの成形型のため、この方式では単一ピースのカスタム部品が製作できます。

業界や用途はそれぞれ異なっていても、設計やプリント、鋳造の基本的な手順は同じです。以下では、Formlabsのお客様によるアドバイスやベストプラクティスを取り入れながら、射出充填オーバーモールドの詳しい設計例をご紹介します。

この記事の内容

1. 用途に適したシリコンの選定

2. オーバーモールドを用いたハードウェア封入の工程

3. 3Dプリント製成形型の重要フィーチャーの設計に関するベストプラクティス

4. シリコンとレジンの適合性に関するヒント

5. プロトタイプ用と量産用の成形型の主な違い

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

シリコンとは

シリコンは分子鎖にケイ素と酸素を含むポリマーの一種で、硬化後はジェルまたは液体状から高い柔軟性・伸縮性をもつ固体へと変化します。優れた電気絶縁性、耐熱性、化学的安定性、高い引裂強さなどの特性を備えた汎用材料で、自動車、建設、エレクトロニクスなど要件の厳しい分野で選ばれています。

市場の主流となっているのはシリコンエラストマーで、次の3分類に分けられます。

-

液状シリコンラバー(LSR):高性能シリコンで、シールや電子コネクタなど精度の高さが求められる堅牢な技術部品の製造に用いられます。多くは液状射出成形(LIM)などで高温加工され、生産量の多い用途で選ばれる材料です。Formlabsが公開している射出成形関連のドキュメントでは、大量生産への移行に備え、Formlabsユーザーが3Dプリントをデスクトップ/産業用射出成形機向けの短期生産用成形型の製作に活用している方法をご紹介しています。

-

高温加硫(HTV)シリコン(熱硬化性ゴム(HCR)とも呼ばれる):耐熱性・耐候性に優れ、自動車・エレクトロニクス・ヘルスケア分野でケーブルや絶縁材として適しています。一般的にはプラチナ触媒で硬化させ、押出成形や圧縮成形により、加圧・加熱下で加硫・成形します。シリコンのエキスパートであるSIOCASTが、3Dプリント製の原型を用いてHTVシリコン成形型を製作している方法をご紹介します。

-

室温加硫(RTV)シリコン:機械特性・耐熱特性に優れ、比較的扱いやすい材料です。ガスケット、医療機器、電子部品の包み込み、さらには成形型の製作まで、幅広い用途で用いられます。ただし、サイクルタイムが長く手作業も多いため、少量生産に向いています。一般に室温で、射出成形、圧縮成形、重力鋳造によって成形します。

本レポートでは、シリコン材料のうち室温加硫(RTV)材料の用途を扱い、試作/開発ラボなどで限られた設備内でも使用可能な技術を解説します。

RTV液状シリコン:液体タイプは、少量の触媒を加える二液型または一液型が一般的です。一般に入手しやすい区分は2種類あります。プラチナ触媒シリコンは高価ですが、長期間の寸法安定性に優れ、完全に硬化した後の収縮が極めて小さいことが特長です。スズ触媒シリコンは低コストである一方、経時的な安定性に劣り収縮率が高い傾向があります。硬化時間は約10分~数時間です。

ポリジメチルシロキサン(PDMS):PDMSは、ケイ素―酸素のポリマー鎖にメチル基を有する、化学的に特徴のあるRTV液状シリコンです。液状ポリマーは、一般消費財や産業製品で潤滑剤・粘性付与剤として広く使われています。硬化ゴムとしてのPDMSは、さまざまな研究用途で使用されています。光学的透明性が高く、マイクロスケールの表面テクスチャや流路を正確に転写できるため、マイクロ流体やソフトリソグラフィに最適です。多くのPDMSは、室温であれば約48時間、温度を上げれば1時間未満で硬化します。

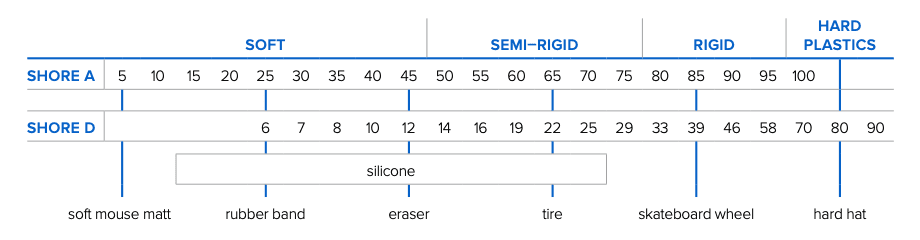

シリコンパテ:等量の2成分を手練りで混合する二液型パテです。本レポートで取り上げるタイプはデュロメータ硬度ショア40A(以下の尺度を参照)で、消しゴムに近い硬さです。金属鋳造用のワックス原型製作に広く用いられるため、ジュエリー用品のサプライヤーから購入できます。なお、このシリコン自体は圧縮成形で作るガスケットやシール材の模擬品としても優れています。

皮膚・粘膜・食品に対する安全性

身体や食品に触れる用途では、他の用途より多くの配慮が必要です。必ずメーカーの材料安全データシート(MSDS)を確認し、目的の用途に対する安全性を確認してください。皮膚安全性の評価を受けた二液型液状シリコンは、プラチナ触媒を用いる傾向があります。

デュロメータ硬度の評価尺度

シリコンゴムを含むゴム状材料は、非常に柔らかいものから非常に硬いものまで配合が可能で、ショア硬度で示されます。柔らかい材料はショアA、硬い材料はショアDの尺度で評価します。輪ゴムや自動車タイヤなど身近な製品との比較を下表にまとめました。

3Dプリントした成形型でシリコンを成形

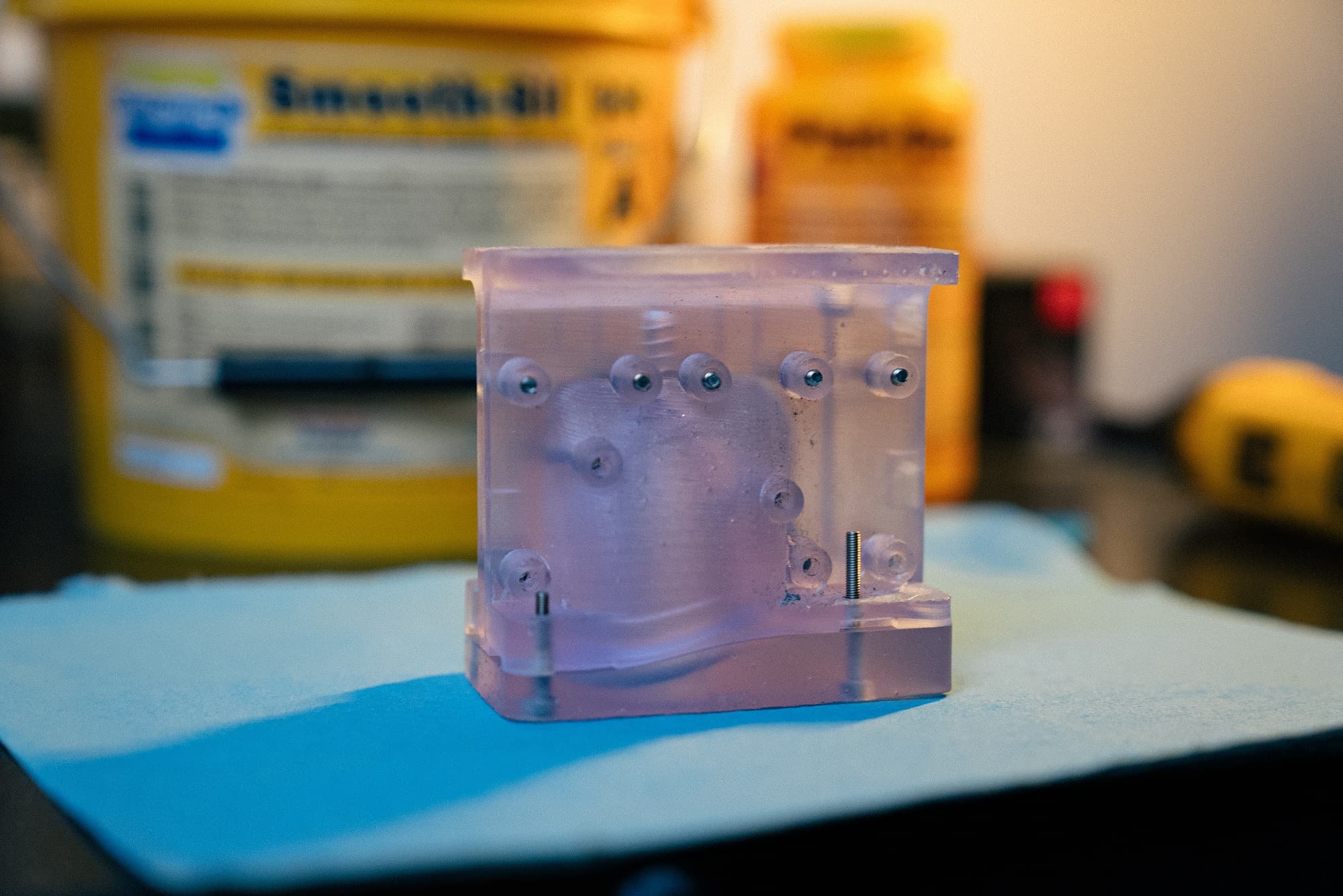

シリコン部品の生産に必要な成形型は従来、アルミニウムやスチールの塊をCNC加工して製作していました。例として、液状シリコンゴム(LSR)用の2つ割または複数割の射出成形型や、熱硬化ゴム(HCR)シリコンシートを加圧・加熱で硬化させる単一キャビティの圧縮成型型などがあります。通常この種の成形型は大量生産向けですが、プロタイピングで使用する場合は、数週間の制作期間と数百〜数千ドルの初期費用が発生し、成形型設計の細かな変更や検証を妨げます。

成形型を低コストで短期製作できるデスクトップ型3Dプリンタは、こうした問題に対処できる強力なソリューションです。大掛かりな設備が不要なため、熟練のオペレーターがより付加価値の高い作業に集中できます。3Dプリントによる内製が実現すれば、メーカーやプロダクトデザイナーは製品開発工程にラピッドツーリングを導入し、大量生産に進む前により確かな設計と材料を検証・選択できるようになり、製品開発と反復検証プロセスをより高速に進めながら、より良い製品を市場に投入できるようになります。

FormlabsのSLA光造形用レジンで3Dプリントした成形型は、試作・少量生産・カスタム部品の各段階で多くの利点をもたらします。3Dプリント製の成形型を用い、RTV 二液型シリコンは2つ割/複数割の成形型へ射出し、RTVシリコンパテは3Dプリント製の圧縮成形型のセクション面間に充填します。3Dプリント製の型を使えば、デザイナーはスズ硬化・プラチナ硬化いずれのシリコンも、硬度(デュロメータ)、色、透明度の幅広い選択肢に加え、皮膚安全性などの特殊な性能を持つ材料を用途に応じて選ぶことができます。

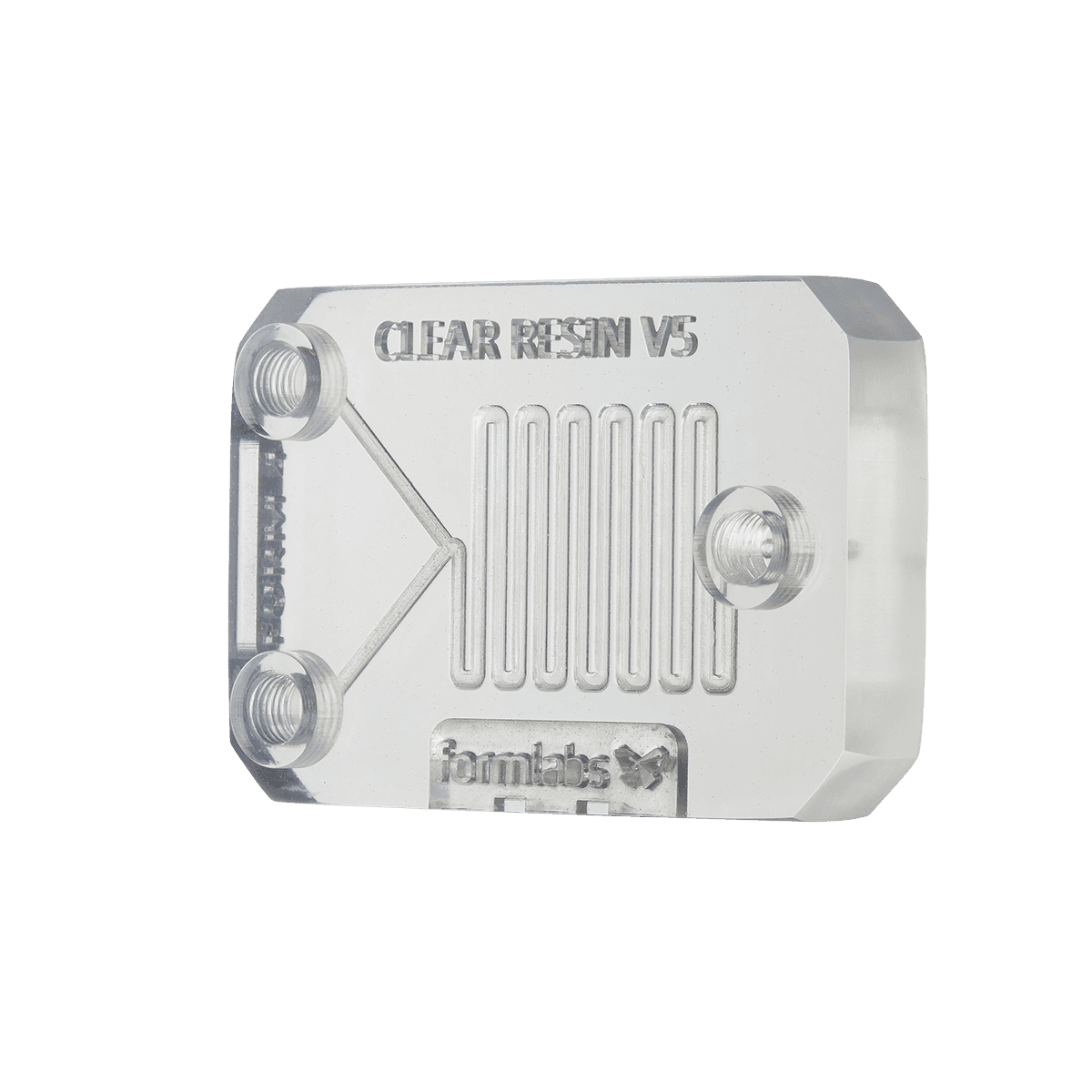

SLA光造形方式は、シリコン鋳造用の型の製作に最適です。SLA光造形品は、滑らかな表面品質と高精細さが特徴です。室温加硫シリコンゴムは表面の細かなディテールまで表現可能なため、成形型の表面品質がそのまま実製品用部品の表面品質として再現されます。そのため、例えばFDM(熱溶解積層)方式で製作した型を使用した場合、型に残っている積層痕がそのままシリコン部品にも表れてしまいます。Formlabsの透明材料であるClearレジン(またはBiomed Clearレジンなどその他透明レジン)で作った型の場合、シリコン充填時に中身が見えるため、デザイナーは気泡や空洞が発生していないかをチェックし、コーナーフィレットの場所や通気孔を設けるべき場所を決めることができます。また、SLA光造形ならCNC加工では不可能、もしくは製作費用が嵩みやすいアンダーカットやその他複雑な形状の型も製作が可能になります。

FormlabsのClearレジンは、幅広い機械特性を備えています。カスタムメイドのシリコン部品製作に使用する極薄のエッグシェルモールドも、ガスケット製造で繰り返し使用する頑丈な圧縮成形用型も、同じ材料で作ることができます。また、手頃な価格のベンチトップ型3Dプリンタを使用すれば部品の製造時間を削減することも可能で、デザイナーが型を3Dプリントした翌日にはシリコン鋳造を開始できるようになります。

3Dプリント製の型で室温加硫シリコンゴムを成形すると、エンボス加工など表面の細かいディテールも表現できます。加えて、鋳造可能なシリコンのほとんどは化学的に粘着性が無いため、硬化後に型から簡単に剥がすことができます。機械的結合は、織布のような多孔質の表面に鋳造することで実現でき、場合によっては専用バインダーにより化学的結合を促進できます。

室温加硫(RTV)シリコンの加工は高温や加圧を必要としないため、試作ラボの限られた設備でも容易に成形が可能で、軟質製品を設計ポートフォリオに追加する際の初期費用を抑えられます。本レポートでは、シリコン部品を内製で少量・短期間・低コストに製造するためのガイドラインをご紹介します。

3Dプリントに使うレジンとシリコンの適合性

シリコンなど鋳造用の材料が3Dプリント製の型と接触する場合、事前に2つの材料の化学反応性も確認しておく必要があります。プラチナ触媒シリコンをSLA光造形の成形型で鋳造する場合に特有の難点は、レジンモノマーがシリコンの硬化プロセスを妨げ、粘着質の未硬化表面が残ってしまうことです。しかし、SLA光造形の成形型が完全にきれいかつ硬化されていること確認し、保護コーティングと離型剤を塗布することで、高品質なプラチナ触媒シリコンの部品を製造できます。

シリコン、レジン、保護コーティング、離型剤の組み合わせは非常に多く、色々と試すことができます。Formlabsは今回、様々な業界で活躍するお客様にワークフローの成功例を伺い、その概要を以下にまとめました。こうして寄せられたインサイトをもとに、独自のプロセスを策定しました。

|

業界 |

用途 |

成形法

|

シリコン |

レジン |

ベストプラクティス

|

|

プロダクトデザイン |

ベータ版プロトタイプ 皮膚接触 |

オーバーモールド |

指定なし(プラチナ硬化) |

Clearレジン |

離型時にVaselineに塗装 |

|

プロダクトデザイン |

実製品 |

エッグシェルモールド |

Smooth-On Mold Max(スズ硬化) |

Clearレジン |

離型剤不使用、使い捨て成形型 / 一回の使用 |

|

プロダクトデザイン |

プロトタイプ ガスケット |

圧縮成形 |

Castaldo Quick-sil(パテ) |

Clearレジン |

Smooth-Onの汎用離型剤 |

|

プロダクトデザイン |

プロトタイプ 皮膚接触 |

重力を使用した射出成形 |

指定なし(プラチナ硬化) |

LT Clear、Clear、Grey |

その他の汎用離型剤 |

|

プロダクトデザイン |

プロトタイプ 皮膚接触 |

重力を使用した射出成形 |

Smooth-On Dragon Skin 20(プラチナ硬化) |

Clearレジン |

Krylon |

|

製造 / ヘルスケア |

実製品用部品 |

重力を使用した射出成形 オーバーモールド |

Smooth-On Dragon Skin 20(プラチナ硬化) |

Clearレジン |

離型剤不要 |

|

製造 / ヘルスケア |

実製品 粘膜接触 |

エッグシェルモールド |

指定なし(プラチナ硬化) |

BioMed Amber レジン |

離型剤不使用;使い捨て成形型 / 一回の使用 |

|

聴覚学 / ヘルスケア |

実製品 皮膚接触 |

エッグシェルモールド |

Dreve BioPor AB 40 |

Clear、Biomed Clearレジン |

離型剤不使用;使い捨て成形型 / 一回の使用 |

|

エンターテインメント |

模型や美術用小道具 皮膚接触 |

射出成形 オープンモールド |

Smooth-On FX Pro(プラチナ硬化) |

Draft、Black、Greyレジン |

離型剤時折使用 |

|

エンターテインメント |

模型や美術用小道具 パーツの再現 |

オープン型の成形型 シリコン製成形型 |

Smooth-On 各種プラチナおよびスズ硬化 |

Clear、Greyレジン |

XTC-3D High Performance 3D Print Coating |

|

エンターテインメント |

模型や美術用小道具 パーツの再現 |

シリコン製成形型 |

指定なし(プラチナ硬化) |

Clearレジン |

SEM Flexible Primer Surfacerスプレーコーティング |

|

エンターテインメント |

模型や美術用小道具 皮膚接触 |

射出成形 |

Polytek Platsil Gel-25(プラチナ硬化) |

Rigid 10Kレジン |

Smooth-On Super Sealコーティング および Ease Release 200 |

|

趣味 |

パーツの再現 |

オープン型の成形型 シリコン製成形型 |

Smooth-on OOMOO 30(スズ硬化) |

Greyレジン |

Smooth-On 汎用離型剤 |

材料の組み合わせは確かに数多くありますが、Formlabsのお客様からは共通するインサイトが寄せられました。

-

パーツを完全に洗浄・硬化させる: 3Dプリント製の成形型は、乾燥後に表面にベタつきが残らないよう、清潔なIPAで徹底的に洗浄する必要があります。また、成形型を完全に硬化させることでSLA光造形品に残る未反応モノマーの量を減らします。このプロセスには、Form Cureユニットが役立ちます。Clearレジンの処理後はやや黄色っぽくなりますが、これは成形型が完全に硬化されたことを意味します。

-

保護コーティングを塗る: エアロゾル式で一回のステップで塗布できるアクリル系またはエポキシ系コーティング(例:Krylon Crystal Clearアクリル系コーティング)は品数が豊富です。そのほか、二液型ののブラシで塗る材料(例:Smooth-On XTC-3D)などもあります。ほんの少し使用するだけで、どちらの手法のコーティングでも成形型の内側表面が艶やかなガラスのように仕上がります。場合によっては複数回の塗布が必要となることがあります。乾燥や硬化に要する時間は各メーカーの取扱説明書をご確認ください。

- 離型剤を使用する:シリコンが他の材料と接触するときは必ず離型剤を使用します。これにより離型をスムーズに行え、成形型にシリコンがくっついて残ってしまうことがなくなるため、複数回の鋳造に成形型を再利用しやすくなります。多くの場合は、既にお使いのシリコンメーカーが提供している汎用離型剤で十分です(例:Stoner Dry film e408 、Smooth-On Super Seal Ease Release 200)。離型剤は軽く1回噴霧する程度で十分です。ここでも、推奨の乾燥時間については各メーカーの取扱説明書をご確認ください。

Formlabs 3Dプリンタ

Formlabsの使いやすく包括的なエコシステムは、3Dプリントを始めやすい設計です。Formlabsの3Dプリンタと材料をご覧になり、お客様のニーズに合ったものを見つけてください。

その他のベストプラクティス

PDMSのように、SLA光造形の成形型と接触した時に他の材料よりも硬化が妨げられやすいシリコンの配合もあります。RTV液状シリコンの一般的なガイドラインをもとに、Formlabsユーザーから寄せられた詳細な対処法を以下にご紹介します。

-

アセトンですすぐ:通常のIPAでの洗浄後、スクイーズボトルで3Dプリント製の成形型にアセトンを流しかけるようにすると、残っている溶剤やデブリをさらにきれいに取り除くことができます。

-

成形型の硬化はしっかりと: Clearレジンでプリントした成形型の場合、温度を60℃に設定し、硬化時間を通常の15~20分から60~120分に延ばします。

-

後処理の完了後、24~48時間置く: コーティングの塗布やシリコンの鋳造を行う前に、成形型を室内温度で光のある環境に置きます。作業中は、成形型の表面を空気にさらすとより良い結果につながります。

-

エポキシコーティングを使用する: 二液型ののエポキシシーラントは、シリコンと3Dプリント製成形型の間のバリアとして効果的に作用します。

-

高濃度の触媒を使用する: 二液型のシリコンを使う際は、触媒成分を少し多めに加えます。こうすることで、少量の触媒が成形型表面によって抑制された場合でも余分に加えた触媒がそれを補い、シリコン表面に粘つきが発生するのを防ぎます。

成形型の種類を選ぶ

完成品には成形工程ごとの違いはあまり見られないとしても、型に使用する材料を選ぶ際に考慮すべき点がいくつかあります。例えば、成形品の形状、アンダーカットや穴のあるデザインへの対応可否、生産規模、鋳造する部品に使用する材料などです。以下の表に考慮点をまとめます。

|

成形型の種類 |

成形品の形状 |

材料 |

生産規模 |

|

圧縮成形 |

アンダーカット無し |

高デュロメータ、シリコンパテ |

鋳造で数十点 |

|

射出成形 |

アンダーカット(小) |

二液型の液状シリコン |

鋳造で数十点 |

|

オーバーモールド |

内側にハードウェアを包み込む、アンダーカット(小) |

二液型の液状シリコン |

鋳造で数十点 |

|

エッグシェルモールド |

アンダーカット(大)、穴 |

二液型の液状シリコン |

1回の使用 |

ケーススタディ

圧縮成形シリコンでガスケットのプロトタイプを製作(OXO)

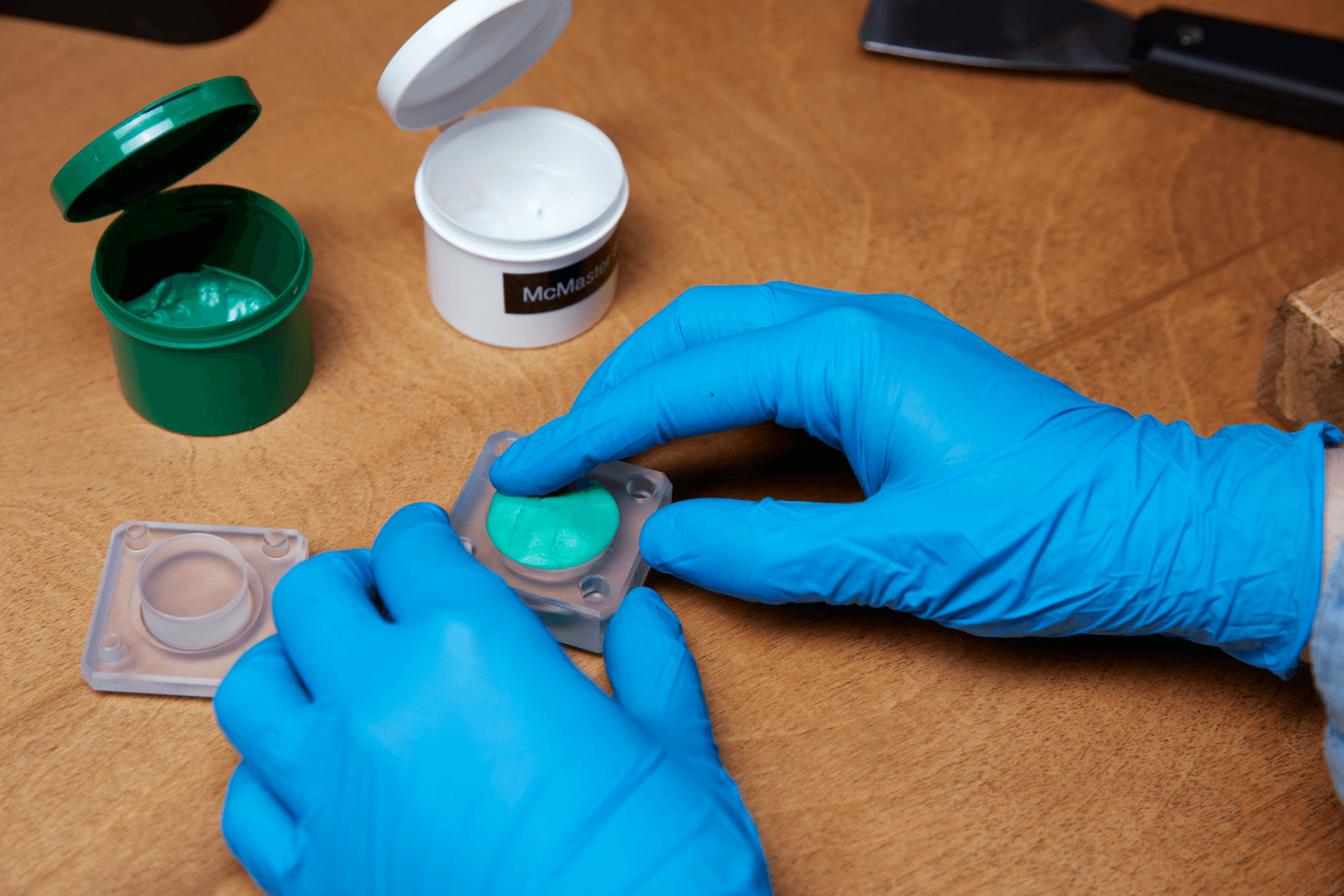

OXOは人間工学的で実用的な家庭用品を手がける米国拠点のブランドで、アイコニックなキッチンツールも数多く展開しています。OXOでは、3Dプリントを外観・機能の両面でのプロトタイピングに活用しており、水密ガスケットなどのソフトコンポーネントの試作にはハイブリッド手法が不可欠です。多様なシリコンゴムを検証した結果、OXOのエンジニアは、二液型シリコンパテのCastaldo Quick-Silを圧縮成形する方法が、量産品ガスケットを忠実に模した試作品の作製に最適だと判断しました。

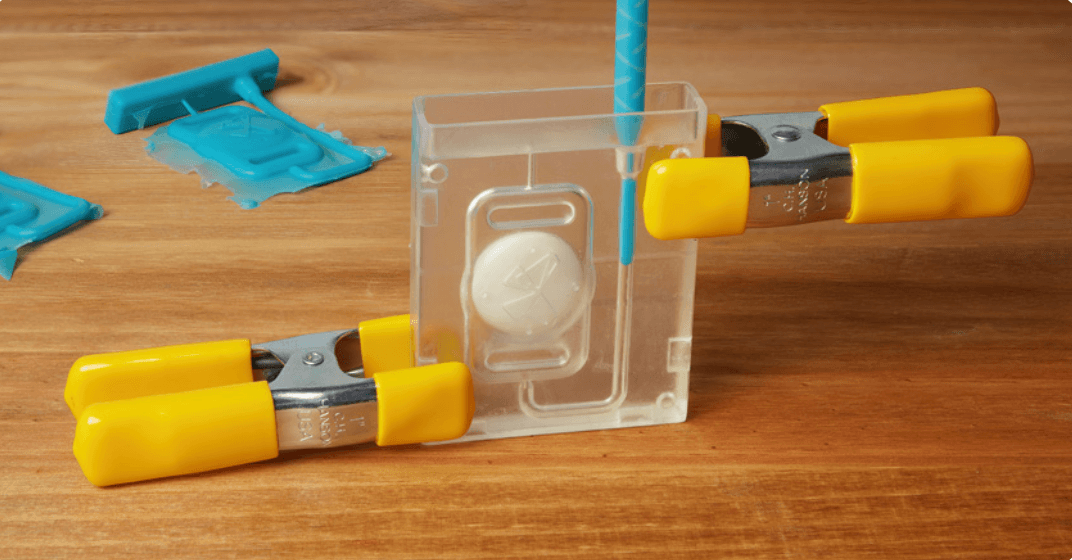

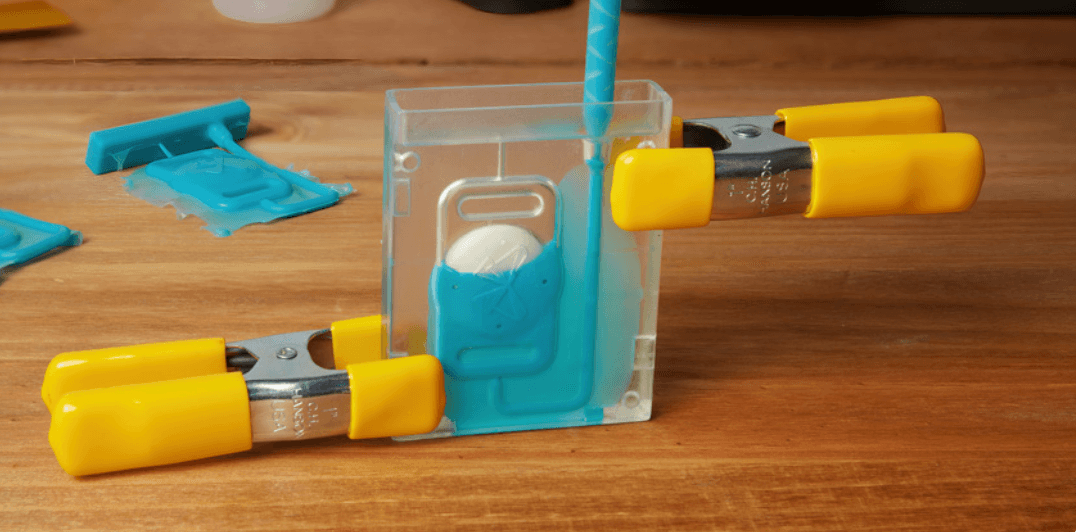

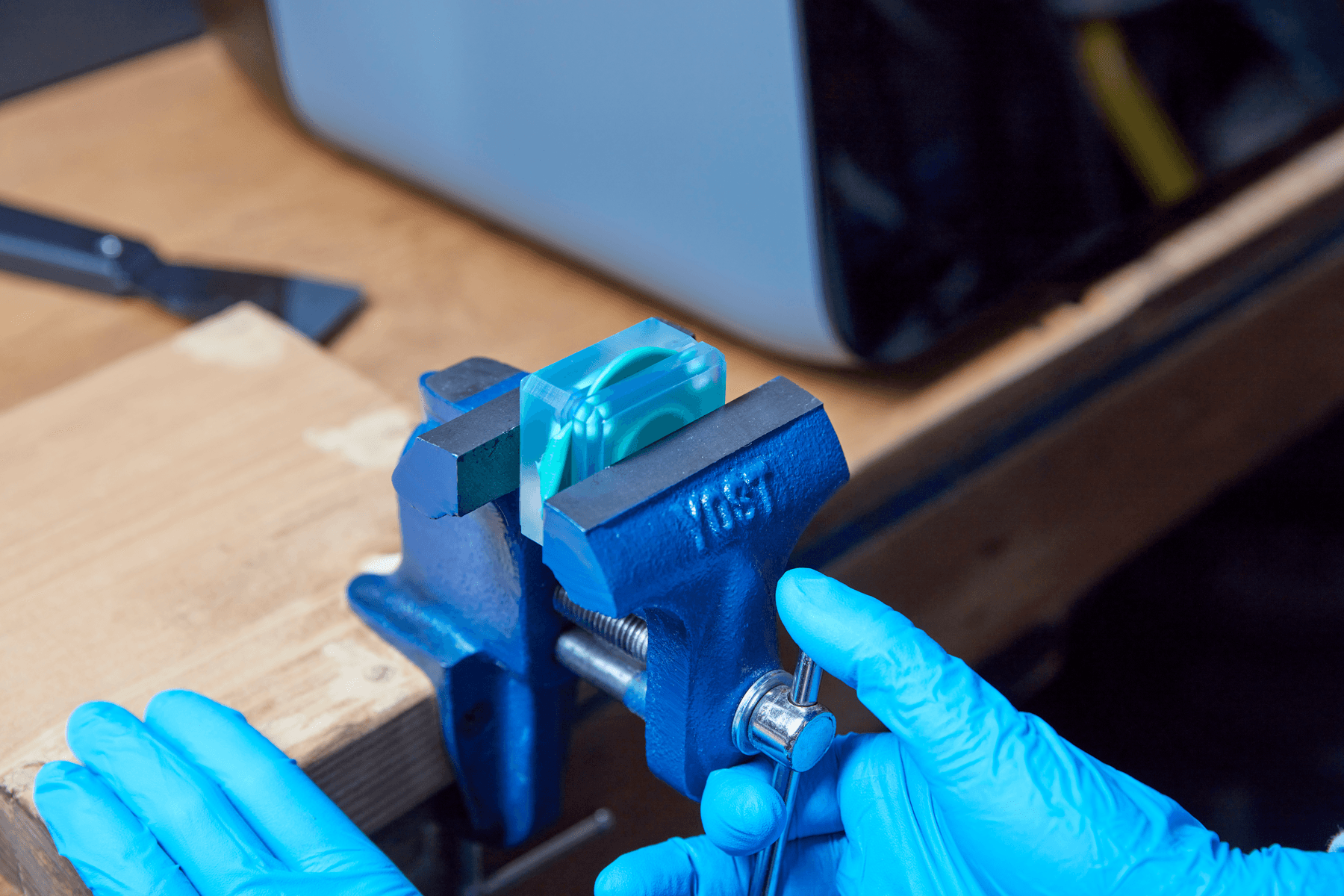

カクテルシェイカー用ガスケットの試作を作るために、2つ割の圧縮成形型をClearレジンでプリントします。シリコンパテはA剤とB剤を手早く手練りで混合します。硬化が始まるまでの作業可能時間は約90秒しかありません。次に、パテを成形型の両側に充填し、卓上バイスで型を締結して圧縮します。離型後に簡単な仕上げを行えば、シリコンガスケットをすぐに試験に回すことができます。

OXOのカクテルシェイカー用ガスケット試作用の圧縮成形型は、Clearレジンでプリントされた。

製品プロトタイピング向け射出成形型(Glassboard)

Glassboardは、インディアナ州インディアナポリスに本社を置くプロダクトデザインのコンサルティング企業です。同社のデザインチームは、シリコン月経カップ、カスタムフィッティングやオーバーモールド、シール、ガスケット、Oリングなど、非常に幅広いプロトタイピング用途の成形型にシリコンを活用しています。Glassboardでは通常、複数割りの分解可能な成形型を用い、成形したシリコンを取り外した後に次の鋳造で再利用できます。

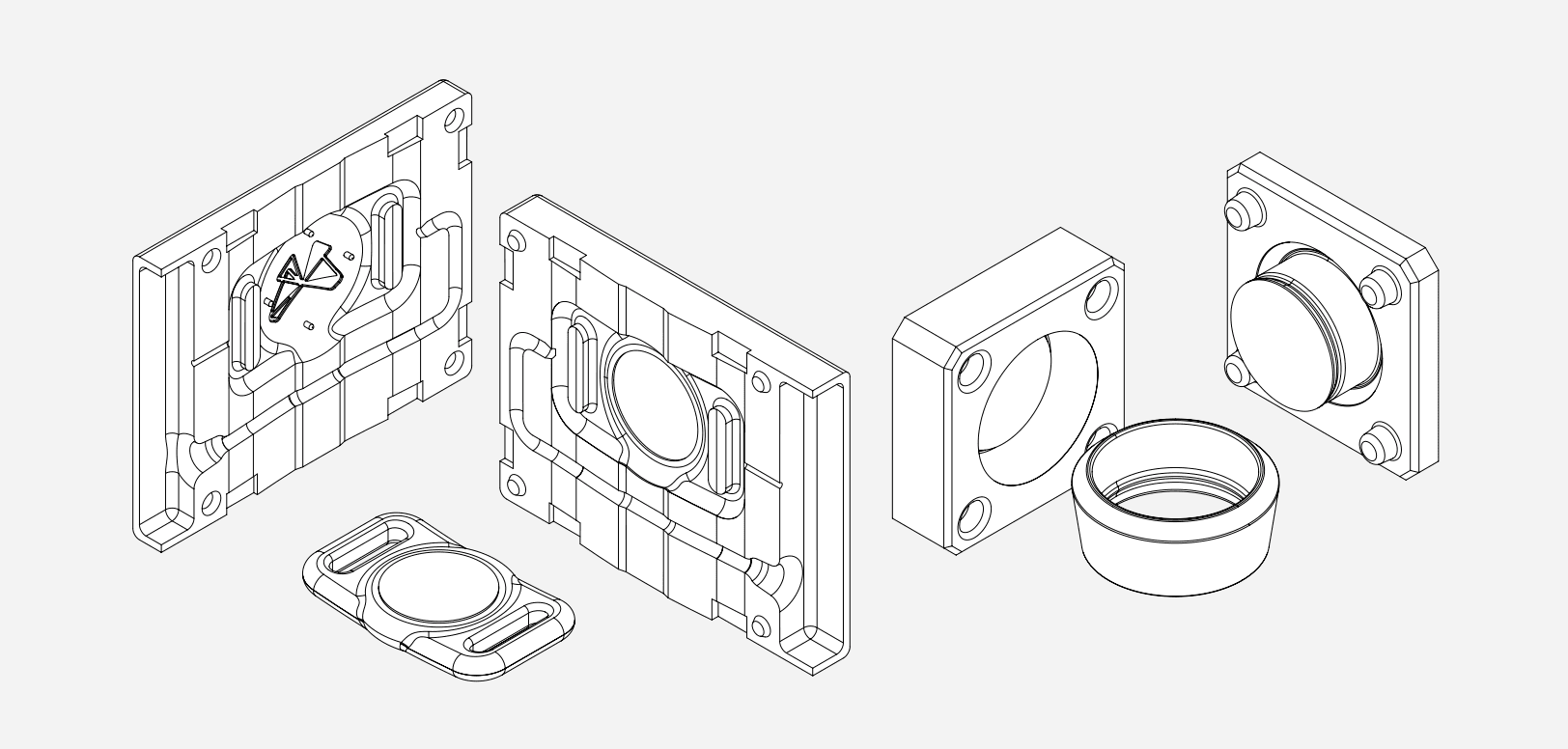

Sunny Menstrual Cupに用いたものなど、Glassboardの一般的な成形型は重力充填構成を利用した射出成型です。液状シリコンを成形型上部のポートから射出し、流路を下ってキャビティ下部に注入、徐々にキャビティ上部まで充填し、最後は成形型上部の細い通気孔から抜けます。

Glassboardの成形型の革新的なフィーチャーは、成形型上部に設けたトラフ状リザーバーです。トラフは、ゲート部およびベント部で溢れたシリコンを受け止めるために用いられます。さらに、充填後に余剰シリコンを再流入させ、気泡を壊したり成形型ブロック間の狭い表面かに流し込む役割も担います。

GlassboardのSunny Cup試作品は、BioMed Clearレジンでプリントしたシリコン重力充填射出成形型で製作。

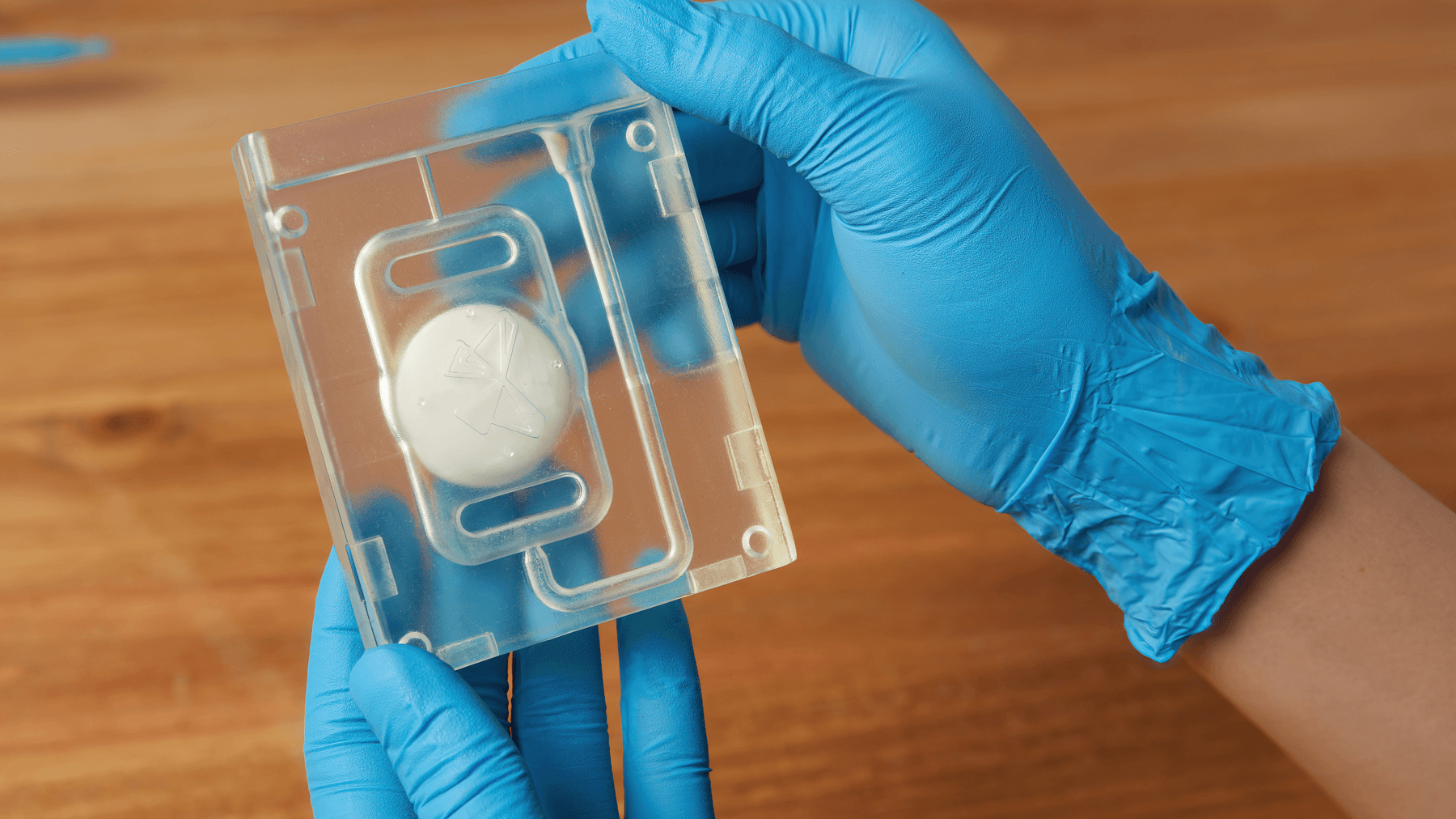

シリコンオーバーモールドで顧客向けベータ品を製作(Dame Products)

Dame Productsは、米国ブルックリンに拠点を置くヘルス&ウェルネス分野の製品デザインのスタートアップ企業です。同社の製品群には、複雑な人間工学形状のハードウェアを、肌に安全な鮮やかな色のシリコン層で完全に包み込んだものなどがあります。同社チームは、3Dプリント製の成形型を使ってシリコンオーバーモールドを行い、顧客用のベータ品を製作しています。

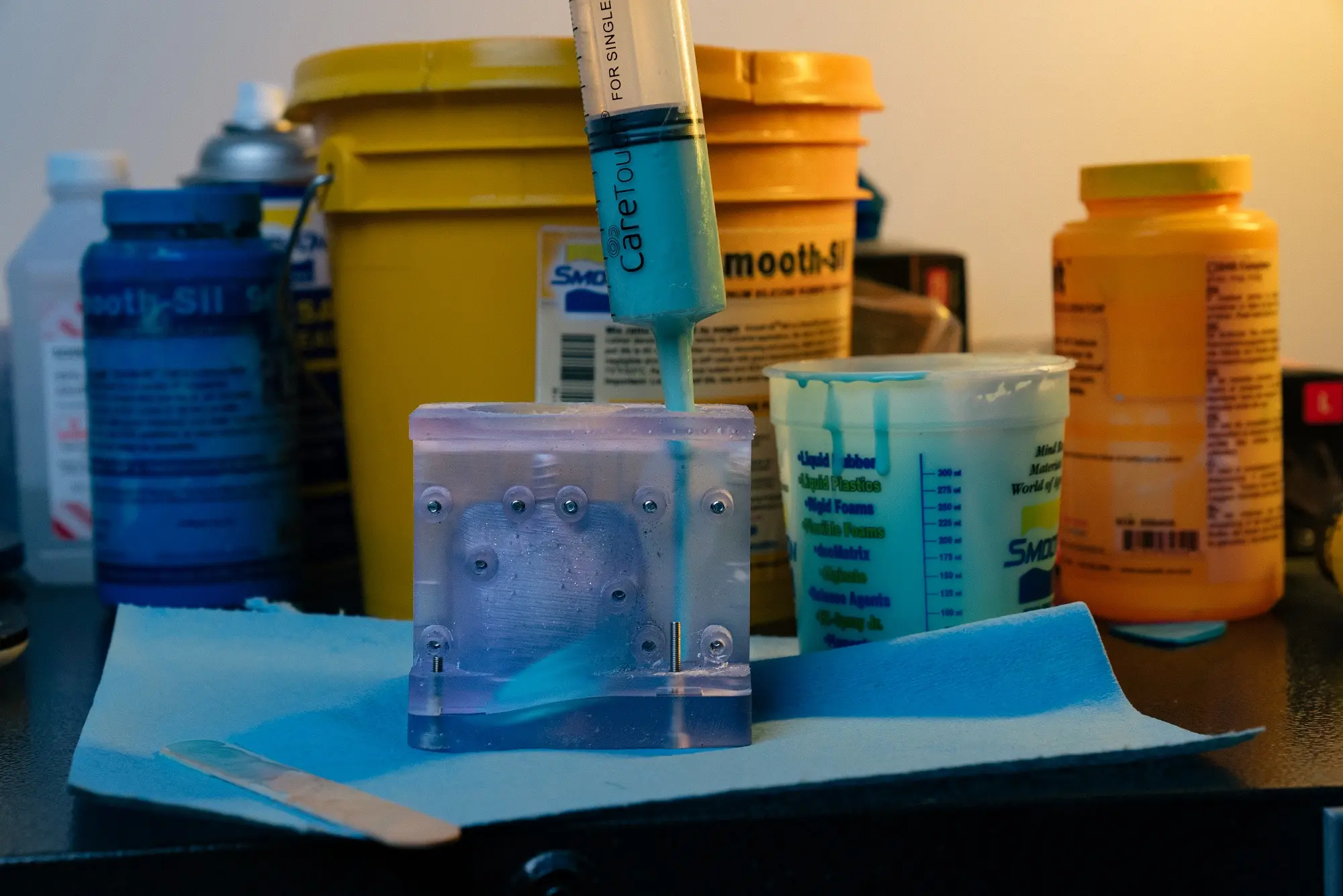

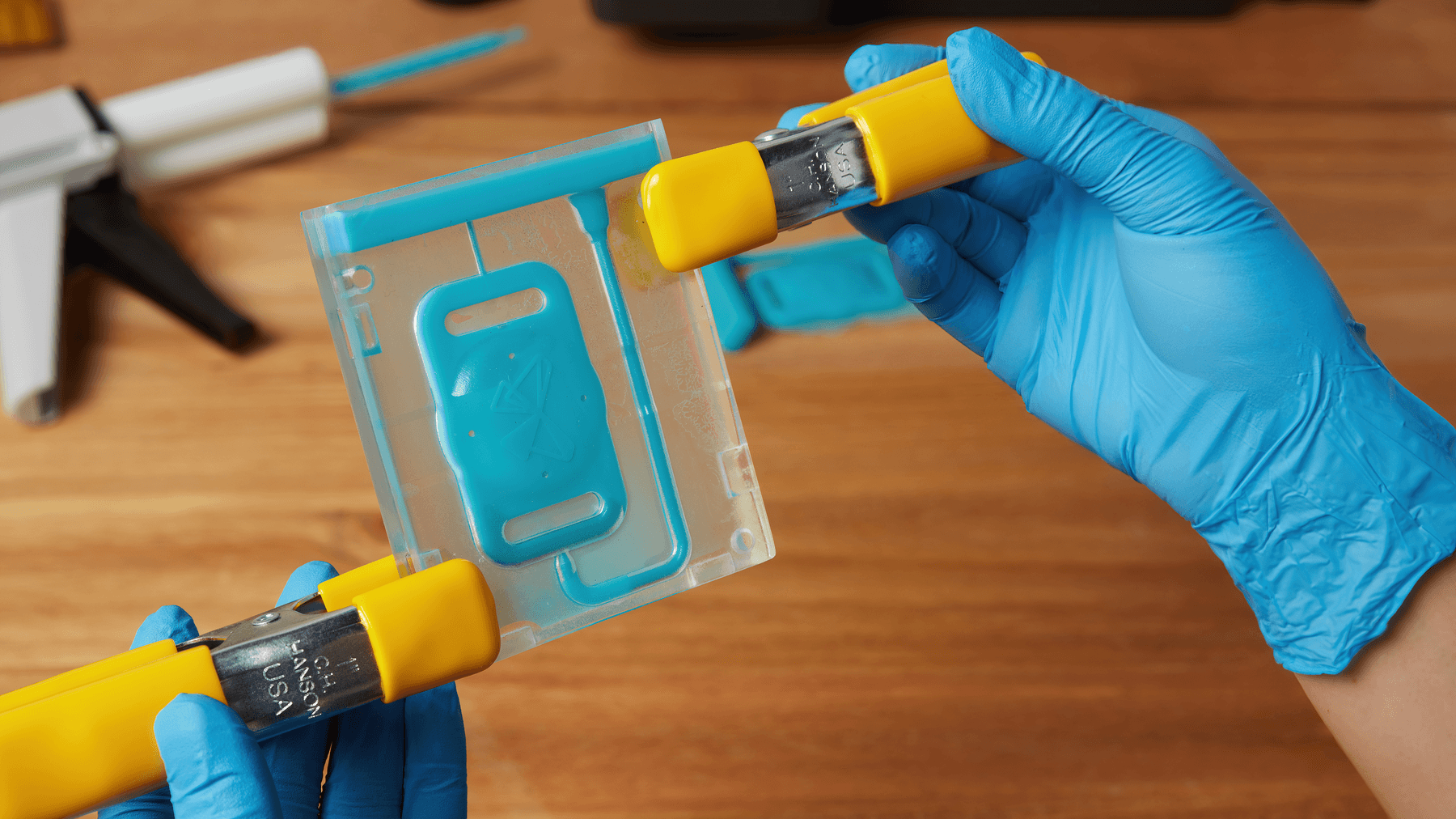

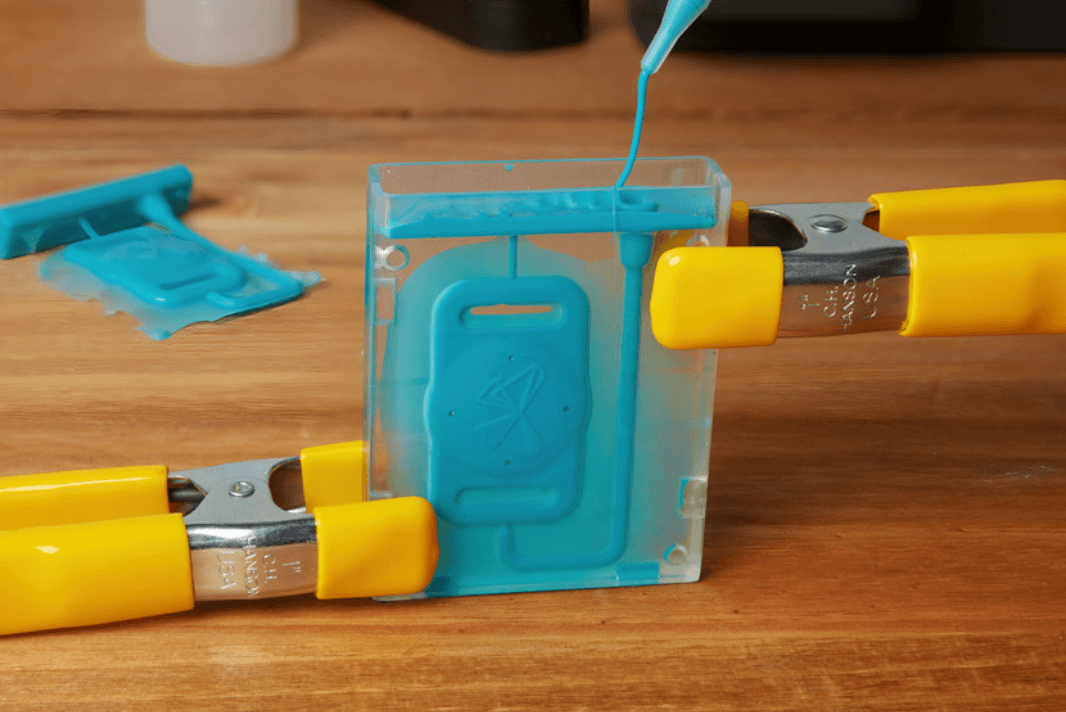

3Dプリント製の成形型ブロックは2つ割または3つ割の射出成形型で、小型の内部ハードウェアを固定するためのアンカー機構を備えています。プラチナ触媒の液状シリコンのA剤・B剤を50:50のエポキシカートリッジの両側に装填し、ミキシングノズル付きエポキシ注入ガンに取り付けます。この革新的な方法により、シリコン成分を混合しながら、同時に液状シリコンを徐々に成形型へ注入できます。

Dameのエンジニアは、SLA光造形による3〜4個の成形型をローテーションし、1日に数十点のオーバーモールド試作品を製作できます。ある試作品のシリコンが硬化している間に、次の試作品を離型して次の充填準備に進みます。試作品のトリミングとクリーニングは並行して行います。試作品のハードウェアが会社に戻されると、ベータ品を漂白し、薄いシリコン層を除去したうえで内部ハードウェアを新しい試作品に再利用します。

Dame Productsは、内部ハードウェアを封入した顧客向けベータ品をオーバーモールドで製作。成形型はClearレジンでプリントしたもの。

特殊メイク効果にシリコン射出成形を採用(Dreamsmith)

Dreamsmithは、南アフリカを拠点とするエンターテインメント用小道具・特殊メイクの制作会社です。同社チームは『Raised By Wolves(レイズド・バイ・ウルヴス/神なき惑星)』など人気作品のデザインを手がけています。本タイトルでは、外観は高度に幾何学的な形状でありながら、内側は俳優の顔にしっかりと密着するシリコン製フェイスマスクが必要とされました。

Form 3Lを用い、片側の内面には俳優の顔の光学スキャンデータを、もう片側にはシャープな幾何学タイル模様を用いた成形型をプリントしました。本レポートに掲載するプロダクトデザイン例のいくつかとはかなり外観が異なるものの、Dreamsmithチームも、肌に安全なプラチナ硬化シリコンと成形型材料との適合性確認など、材料について他企業と同様の留意点を抱えていました。最終的に、その精度の高さによってFormlabs Rigid 10Kレジンが使用材料として選定されました。

映画・テレビ向けのカスタム小道具や特殊メイク効果を実現するため、DreamsmithはRigid 10Kレジンでシリコン射出成形型を製作。成形型の内面は俳優の顔の光学スキャンデータでデザイン。

PSYONICがオーバーモールドで実製品グリッパーを製造

カリフォルニアを拠点とするPSYONICは、世界初の触覚センシング義手で四肢装具に革新を起こしています。同社チームは、デバイスのほぼすべての部品製造において、重要工程として3Dプリントを活用しています。その中には、SLA光造形製の成形型で成形したシリコンで封入された機械指も含まれます。

指や親指の形状の逆形をとって成形型ブロックから差し引き、二液型プラチナ硬化シリコンの射出用注入口と通気孔を追加して成形型を作製します。成形型には、FDM方式3Dプリンタで造形した構造用の「骨」部品も組み込めるよう設計されています。

各成形型が摩耗するまでに数十回の使用が可能で、寿命が来ても新しい成形型をプリントすれば翌日にはシリコン射出を再開できます。チームは、以前使用していたFDM方式による熱可塑性プラスチックの成形型とFormlabsのClearレジンを直接比較し、特に表面品質の向上を確認しています。シリコンは成形型のキャビティの質感や欠陥(3Dプリントの積層痕を含む)をそのまま転写するため、Formlabsレジンの滑らかな表面品質が助けになってきました。

PSYONICは、Ability Handの指をシリコンオーバーモールドで封入。一部の成形型には、封入された「骨」部品を固定するために、Tough 2000レジンで作ったヘリサートが組み込まれている。

エッグシェルモールド型でカスタム医療器具を製造(Cosm)

Cosmは、一般的でありながら見過ごされがちな子宮脱の治療を、患者別のシリコンペッサリーで革新しようとする医療器具メーカーです。ペッサリーは、医師が子宮の下に小型の支持器具を挿入する非外科的な治療アプローチです。しかし、標準設計では試行錯誤による適合調整が必要で、適切なフィット感を得られる前に患者が治療を断念してしまうケースが少なくありません。

Cosmのチームは、新しい超音波技術のデータを活用し、各患者の体に合わせたカスタム器具を設計しています。同チームはシリコン成形型の製作にFormlabsのSLA光造形プリンタを採用し、医療用シリコンを充填してから割って取り出す形式のエッグシェルモールド型を開発、患者別のシリコンインプラントを成型しています。成形型はBiomed Amberレジンを用いてForm 3Bでプリントされます。

Cosmはエッグシェルモールドを用いてカスタムのシリコン医療器具を製造。薄肉の成形型はBioMed Amberレジンでプリント。

ステップ・バイ・ステップガイド

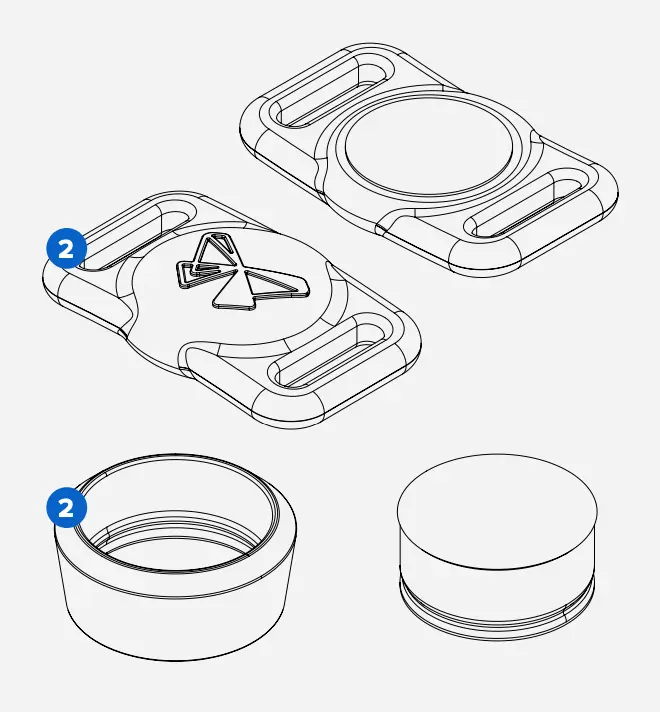

Formlabsのチームは、お客様の成功事例から得られた様々な要素を組み合わせ、シリコン製品のプロトタイプ作成手順をステップごとにまとめました。以下で紹介するプロジェクトの一つは、Apple AirTagを封入したシリコン成形キーホルダーです。もう一つは、OXOが設計したカクテルシェイカー用ガスケットです。このデザインガイドラインでは、参照ジオメトリのインポートから封入ハードウェアの位置合わせ機構の追加まで、重要な手順を全てカバーします。また、Dame Productsが推奨する、50:50容量比のミキシングノズルを備えたエポキシ注入ガンを用いた新しいシリコン充填方法も使用しました。

ここで共有する多くの手順とベストプラクティスは、成形型の種類に関係なく応用いただけます。各ステップでは、射出成形型・オーバーモールド・圧縮成形型のどれに該当するかを示します。

エッグシェルモールドに関する詳細は、Formlabsのオーディオ関連の技術資料3Dプリントでカスタム品のイヤーモールドを製作にステップごとの手順が掲載されています。

材料と機器

|

成形工程 |

機器 |

|

射出成形型とオーバーモールド |

|

| 圧縮成形 |

|

成形型の設計

オーバーモールド

1. 参照するオブジェクトまたは基板をインポート:シリコンでオーバーモールドや封入をする場合、その対象物をお好みのCADソフトに取り込みます。この例では、Apple AirTagのデジタルレプリカをインポートしました。

射出充填成形、オーバーモールド、圧縮成形

2. シリコン部品を設計:シリコンと封入物を合わせた体積がベースボリュームを構成します。オーバーモールド部品のシリコン外殻は、最小でも2mmの厚みを目安にします。圧縮成形の例では、対象オブジェクトに貫通穴があります。コアは別々の部品として定義することをお勧めします。シリコン部品+コアの総重量がベースボリュームと考えると良いでしょう。

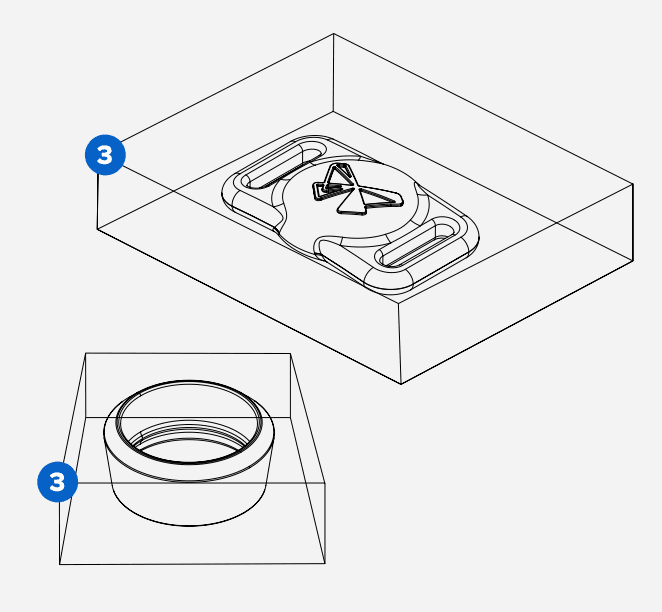

3. 成形型ブロックを設計:ベースボリュームの周囲に、部品の外殻から少なくとも1cmほど外側まで余裕を持たせたブロックを作成します。

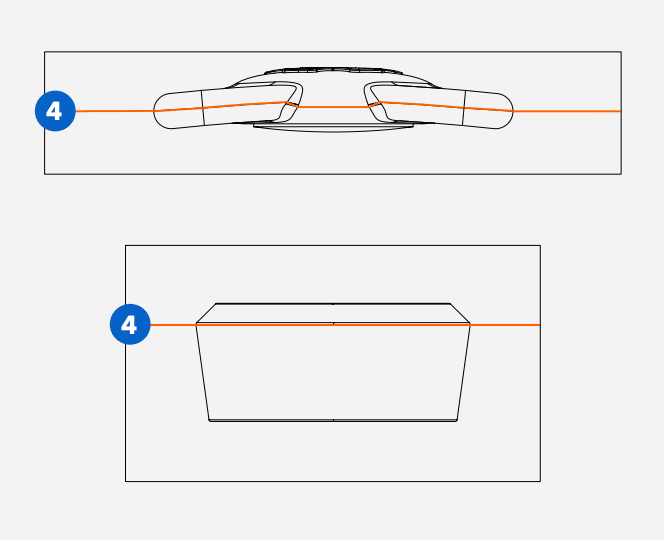

4. 成形型を分割:基本的な2つ割の成形型では、分割線を基に定義された表面に沿ってベースボリュームを2分割します。まずドラフト解析を使って分割線を決めます。シリコン部品を容易に離型できるよう、成形型のそれぞれ半分がどのように分離すべきかを考えます。アンダーカットを避けるため、分割線は直線ではなく等高線状が望ましい場合もあります。次に、分割線を押し出して面を作り、その面を使って成形型を2分割します。2つ割以上の構成の成形型が必要な場合は、この工程を繰り返して必要数の構成を持った成形型を作ります。

5. 成形型ブロックからベースボリュームを除去:CADのブーリアン差分機能を使い、ソリッドブロックから成形型のキャビティとなる部分をくり抜きます。圧縮成形の例では、ブーリアン加算機能でコアを成形型の片側へ加え戻し、その結果分割線が2つ作られます。

6. 抜き勾配を確認:ここで一度立ち止まり、シリコン注入後に成形型本体を分離する方法を検討しておくと良いでしょう。Formlabsのお客様は、シリコン製品の試作では少なくとも2度の抜き勾配を設けることを推奨しています。この点は、シリコン成形型の設計では比較的寛容になります。シリコンゴムは離型時に大きく変形可能なため、90度の角や軽微なアンダーカットでも対応可能です。この段階でCADのドラフト解析ツールを使い、しきい値を超えて赤表示された領域を解析・修正することをお勧めします。

射出成形、オーバーモールド

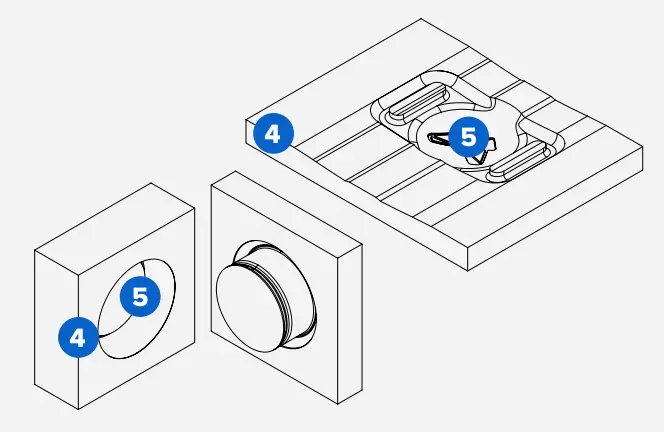

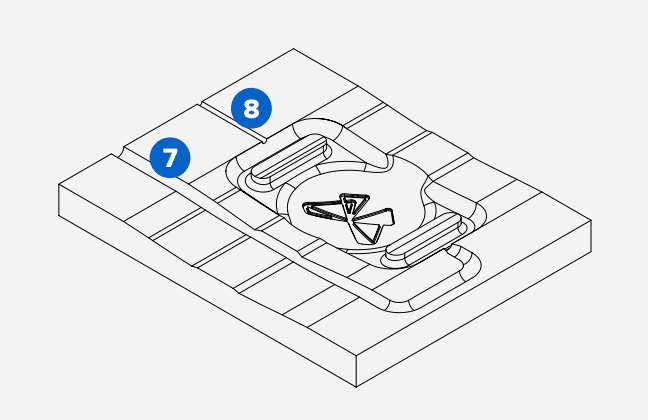

7. ゲートを設計:重力でキャビティのくぼみを満たす場合は、ゲート入口を成形型ブロックの高い位置に設け、十分な曲げ半径のU字形で、可能な限り低い位置でキャビティに接続します。この位置から充填することで、気泡の発生を防ぐことができます。ゲート形状を成形型ブロックからブーリアン差分で除去します。充填ゲートの中心軸は、通常は分割線上に配置します。(別案として、キャビティ上の一点に直結する短いゲートも設定可能です。その場合、主な通気孔は反対側に配置します。)

8. 通気孔を設定:密閉空間にシリコンを充填すると空気が押し出されるため、最後に充填される箇所に通気孔を設けるのが自然です。本例では、成形型ブロックの上部に設けています。追加の通気孔は、空気が溜まりやすい箇所(急な折れ曲がりがある箇所やコーナー、2つの流体が合流する箇所、等)に接続すると効果的です。一般に通気孔は直径約0.5〜2mmの円柱で、キャビティから成形型上部へ通じます。充填ゲートと同様、通気孔の軸も分割線上に合わせると良いでしょう。配置後、これらの形状を成形型ブロックからブーリアン差分で抜きます。

射出充填成形、オーバーモールド、圧縮成形

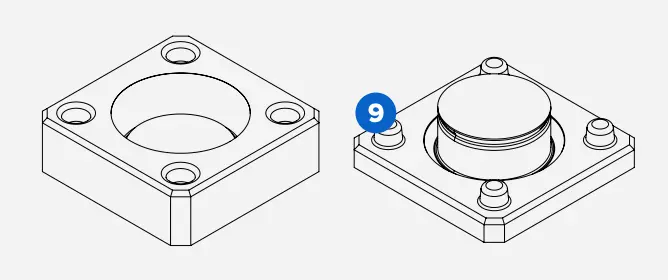

9. 成形型に嵌合部を追加:成形型ブロックの各部品同士を整列させ、拘束する役割を果たします。追加の嵌合部の間には約0.1mmのオフセット(隙間)を設けます。

オーバーモールド

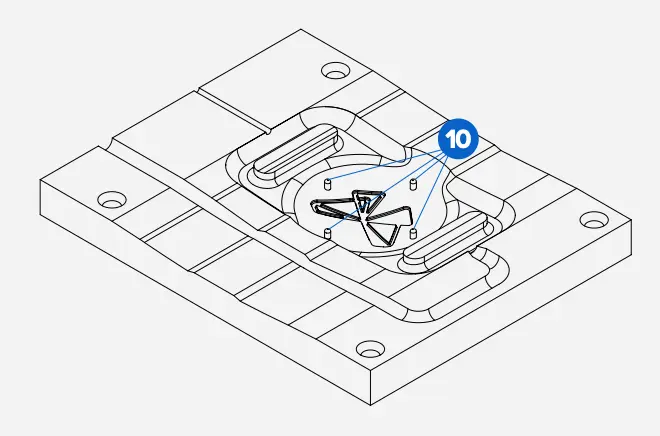

10. 封入デバイス用の位置決めピンを追加:シリコンでオーバーモールド/封入する場合、鋳込み中にずれないよう、対象物を成形型内で確実に固定する必要があります。必要最小限の本数の位置決めピンで固定し、ピン径は約1.25mmを目安にします。ピンは抜き勾配方向に、または成形型の分割線に対して垂直に向いていることが大切です。位置決めピンにより、シリコン部品の表面に小さな穴が残るのでその点ご留意ください。必要に応じて、離型後に液状シリコンを穴に少量塗布して補修・硬化させます。

射出成形、オーバーモールド

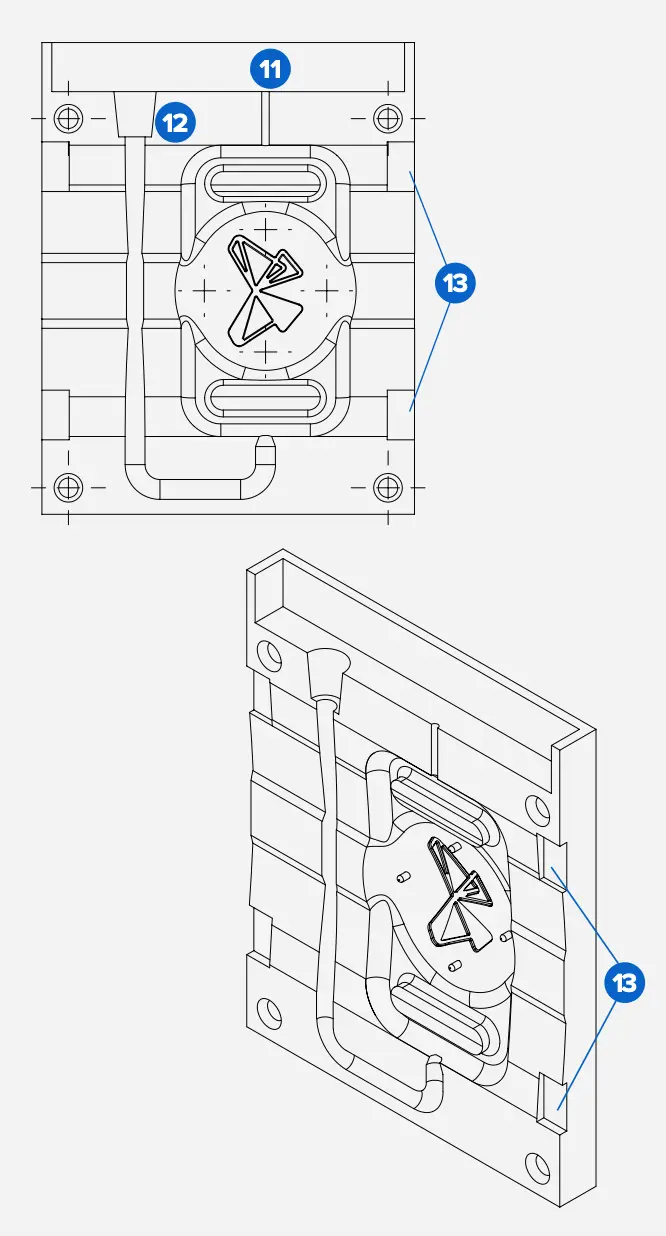

11. 追加の機能を設定:例としてフィルトラフ(流し込み用の受け溝)があります。トラフは、ゲートおよび通気孔からあふれたシリコンを受けるためのもので、すべてのゲートと通気孔をカバーする連続した受け溝として設計できます。また、トラフは液状シリコンのリザーバーとして機能し、硬化過程でキャビティに自由に流れ込んで気泡や空洞を除去したり、硬化中に成形型の合わせ面へ入り込んだシリコンを補う役割を果たします。本例では、トラフの深さは10mmです。

12.シリンジ注入口の追加:お使いのシリンジの形状に合わせた注入口を追加することもお勧めです。本例では、さまざまなシリンジやミキシングノズルに合うよう、角度を6度とやや大きめに設計しています。

13.こじ開けポイントの設置:硬化後に成形型を解体する際に役立ちます。これは分割線沿いに設けられる小さな長方形の切り抜きで、マイナスドライバーなどを差し込んで成形型を開きます。本例の切り抜きは、成形型の縁に向かって5mmの長さです。

14. 角度のある成形型にフィレットや面取りを追加:これは通常、形状を確定した後の最終工程です。フィレットを加えて成形型のエッジを丸めておくと、3Dプリント工程でも役立ちます。成形型ブロックをビルドプラットフォームに直接プリントするとき、外側角はどれも面取りすることで造形後に離型しやすくなり、また、尖った角の周囲に蓄積しやすいレジンバリの量を軽減できます。

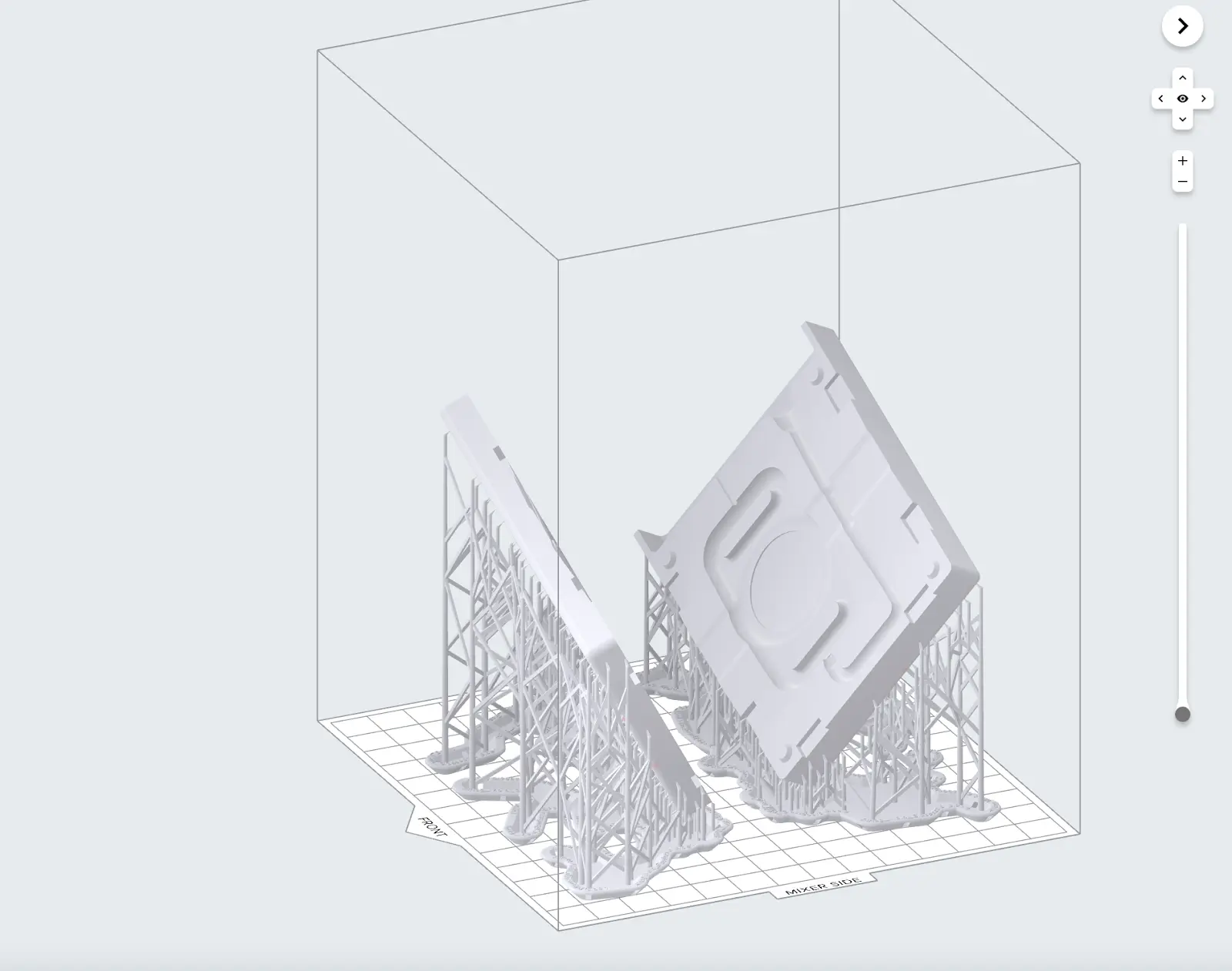

成形型の3Dプリント

射出充填成形、オーバーモールド、圧縮成形

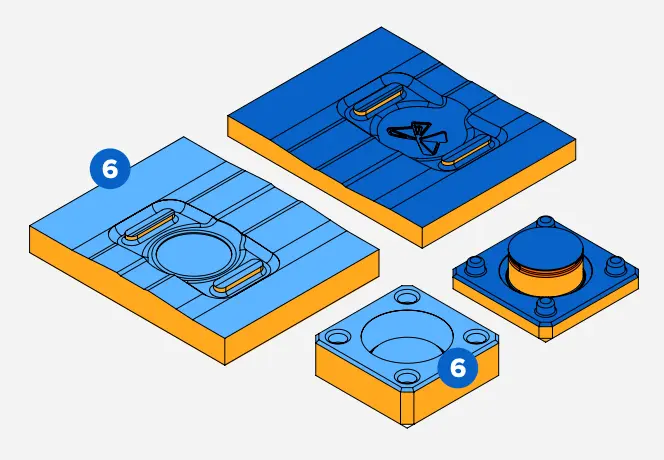

1. レジンの選定:レジンの選択肢は多数ありますが、鋳造中にシリコンの流れを確認したい場合は透明材料のClearレジンやBiomed Clearレジンが最適です。

2. 成形型をプリント:滑らかな表面品質を保ちながら高速造形を実現するには、積層ピッチを50ミクロンに設定することを推奨します。シリコン材料は積層痕も含めて表面の細かいディテールをすべて表現できるため、外観が重視される用途では積層ピッチを25ミクロンにする必要があるかもしれません。ビルドプラットフォーム上で造形品の向きを調整し、重要な内側の表面にサポート痕が残らないようにします。ビルドプラットフォームに型を水平に置くと最適にプリントできる場合もあります。

3. 成形型を洗浄し二次硬化:未硬化レジンはシリコンの硬化を阻害するため、清浄なIPAで成形型ブロック上の余剰レジンを十分に洗い流すことが重要です。また、成形型を完全に硬化させることでSLA光造形品に残る未反応モノマーの量を減らします。Form Cureのプリセット時間・温度設定で問題なく処理できます。Clearレジンの場合は60°Cで15分を推奨します。Clearレジンで作るパーツは黄色味を帯びますが、これは成形型が完全に二次硬化した良い指標です。外面は研磨により高い透明感に仕上げられます。外面に鉱油を塗布すると、表面の細かな傷を埋めやすくなり、シリコン充填工程を非常にクリアに観察できる窓としても役立ちます。

成形型の準備

射出成形、オーバーモールド

1.コーティングと離型剤を塗布:異なる材料同士が接触する場合は、常に離型剤の使用を検討してください。これは、オーバーモールドしたシリコンシースに挿入・取り外しする予定の内蔵ハードウェアにも当てはまります。推奨事項はお客様のワークフロー表をご参照ください。材料のパッケージに記載の指示に従い、コーティングが完全に硬化または乾燥するまで待ってから次の工程に進みます。

2. 内蔵パーツ/ハードウェアを挿入:位置決めピンを使うと封入対象の向きを調整しやすくなります。

3. 成形型を閉じてクランプ:抜き方向から順に丁寧にクランプし、成形型ブロックと封入物の位置がずれないようにします

シリコンの準備

射出成形、オーバーモールド

顔料を使用する場合は、以下の手順に進む前にB剤に顔料を混合します。

シリコン鋳造でよくある懸念は、成形型内に微小な気泡が残り、成型品に空洞が生じてしまうことです。充填前に真空チャンバーで液状シリコンから脱泡するなど、気泡対策としていくつかの補助的手法を推奨します。一般的な指針として、使用するRTV液状シリコンの粘度を確認すると良いでしょう。18,000cps(センチポイズ)を超える場合は脱泡を推奨します。これ未満であれば、脱泡工程は不要となる場合があります。もう一つの推奨手法は、硬化中に充填済み成形型を加圧容器に入れ、巻き込まれた気泡を潰して縮小させる方法です。脱泡や加圧硬化を行わなくても良好な試作品は作れますが、これらの補助手法を用いることでより完璧に近い成形品が得られます。

1. Vat法

-

必要に応じて、A剤とB剤を真空下で別々に脱泡します。

-

A剤とB剤を徹底的に混合します。通常、両成分は等量で混合します。混合物を再度真空下で脱泡するか、空気中で穏やかに脱泡します(通常3〜4分)。

2. ミキシングノズル法

-

必要に応じて、A剤とB剤を真空下で別々に脱泡します。

-

それぞれ別のシリンジを使用し、エポキシカートリッジの左右にA剤とB剤を充填します。カートリッジ上方から細い糸状に注ぎ入れると、空気の再混入を避けやすくなります。

-

充填後はカートリッジを直立させ、空気中または真空下で穏やかに脱泡させます。A剤とB剤が分離された状態のため、使用前でも充填済みカートリッジは数日間保管可能です。

圧縮成形

1. A剤とB剤を十分に混ぜる:シリコンパテのA剤とB剤を等量で混合し、手でこねます。シリコンゴムは約90秒後に硬化が始まるため、色が均一になる最小限の時間でこねてください

シリコンの成形

射出成形、オーバーモールド

1. Vat法:脱泡済みのシリコン混合物をシリンジで吸い上げます。次にシリンジを逆さにし、ノズルが上を向くようにします。気泡を上部へ移動させます。プランジャーを押して空気を排出し、シリコンを少量押し出してシリンジ内に気泡が残っていないことを確認します。充填ゲートに挿入し、通気孔からシリコンが出てくるまでゆっくり充填します。成形型にオーバーフロートラフがある場合は、その部分も続けて充填します。

2. ミキシングノズル法:

-

エポキシ注入ガンを組み立てます。ガンにカートリッジを装着し、ミキシングノズルを取り付けます。この段階でノズル先端から少量押し出し、適切に混合されているか確認すると良いでしょう。

-

成形型を充填します。充填ゲートに挿入し、通気孔からシリコンが出るまでゆっくり充填します。成形型にトラフがある場合は、その部分も満たします。

3. オプションとして、成形型を加圧ポットに入れ、シリコンメーカー推奨の空気圧(例:〜30psi)をかけます。これにより、成形型内の気泡が収縮し、トラフ内の材料が成形型内へと流れ込みます。メーカーの指示に従い、加圧下で硬化させます。

圧縮成形

1. 成形型にシリコンを注入:成形型の両側にシリコンをしっかりと詰め、全てのディテールや隙間を確実に埋めます。余剰材料は成形型の縁から外へあふれ出ます。

2. 卓上万力で成形型を締め付ける:成形型は分割線に対して垂直方向に圧締します。圧縮成形では、圧力をかけるまで嵌合面は完全には接触しません。それ以上締まらなくなるまで、ゆっくりとクランプを閉じます。推奨のCastaldo Quick-Silシリコンゴムは約20分で完全硬化します。

シリコンの硬化と仕上げ

射出充填成形、オーバーモールド、圧縮成形

シリコンの化学系により、硬化時間は約10分から数時間まで幅があります。

1. 成形型の保持位置を決める:本例のような重力充填構成では、シリコン硬化中に追加の封止工程なしで直立姿勢を維持できます。端から端までの充填構成では、充填済み成形型をそのまま作業台に置くと逆流が生じることがあります。充填後はゲートをダクトテープで封止することを推奨します。圧縮成形型は、硬化中は卓上万力でクランプしたままにします。

2. 離型後、シリコン部品をトリミング:分割面の内面や周りにバリが生じるのは普通のことです。まずは型の外側に溢れ出た余分なシリコンを取り除きます。離型用の穴にマイナスドライバーや平らな工具を挿入し、角度をつけることで徐々に型をこじ開けていきます。型が開いたら、シリコン部品を取り出します。この時、シリコンの一部が通気孔に入り込んでいる場合は丁寧に切り取ります。型から成形品を取り出したら、鋭利なカミソリやバリ取りカッターを使って成形品から通気孔とゲートを切り落とします。残った突起などは、目の細かいウェットサンドペーパーで優しく取り除いていきます。最後に、石鹸と水で成形品を洗浄し、サンドペーパーや離型剤の残留物を除去します。

3. 次の鋳造の準備:成形型は複数回にわたって再使用が可能です。もう一度シリコンを流し込む前に、鋭利な工具を使って通気孔の中を掃除し、離型剤を再度塗っておく必要があるかもしれません。成形型ブロック間の狭い面に不完全硬化のシリコンがたまるのは普通のことで、特に問題はありません。清潔な布で拭き取れます。

4. デザインの反復:作業手順を一通り終えた後で、成形型の設計調整が何度か必要になることが一般的です。こういった調整には、嵌合部間のオフセットの長さ調整や、埋め込む対象を確実に固定するための位置決めピンの移動、シリコン充填中に気泡が発生しやすい場所への通気孔の追加、などがあります。

プロトタイピングから量産へ

量産で使用される高速かつ自動化された設備では、3Dプリント製の成形型を使ったプロトタイピングとは異なる設計要件が生じる場合があります。

1. 型の材料:量産用の成形型は通常、アルミニウムまたはスチールを加工して作られます。

2. オーバーモールド用の位置決めピン:オーバーモールドの位置決めピンは、分割線に対して垂直ではなく、成形型の主要な平面内に向けて配置します。位置決めピンは成形型から出し入れできるよう設計することで、シリコン層に位置決めピンによるくぼみや穴が残りません。

3. 抜き勾配: シリコン製品には少なくとも2度の抜き勾配を設けることをお勧めします。本レポートで紹介したプロトタイピングや短期生産用の成形型は深いアンダーカットにも対応できますが、こうした形状は注意深く成形型をこじ開けてシリコン成形品を取り出す必要があり、自動射出機での再現は困難です。

4. 射出成形の設定: 重力充填成形型はベンチトップのプロトタイピングとして非常に信頼できる構成です。高速量産では、射入口と射出口は成形型のちょうど反対同士に配置します。

5. シリコン材料: 量産で用いるシリコンの化学系は本技術資料で紹介したRTV材料に似ていますが、射出成形用のLSRと圧縮成形用のHCRはいずれも低温で成形型に投入し、その後高温で硬化させるのが一般的です。

電解めっきの可能性

使いやすいFormlabsのエコシステムがあれば、シリコン製品の製造における3Dプリント製成形型の導入や、製品やプロジェクトのポートフォリオにソフトなゴム状部品の追加なども簡単に行えます。本技術資料で概説した手法は、そのままご利用いただくことも、所々の要素を組み合わせて独自用途に応用していただくことも可能です。

シリコン部品製造におけるSLA光造形方式の導入や、お客様のビジネスに最適な3Dプリント製品について、ご不明点がある場合はFormlabsのエキスパートとの個別セッションをご予約ください。

無償サンプルパーツをお申し込みいただくと、Formlabs材料の品質を実際にお確かめいただけます。お客様の用途に最適なソリューションについては、Formlabsまでお気軽にお問い合わせください。