かみ合わせ部品やアセンブリは日常の至るところに溢れています。様々な業界・用途で3Dプリントが製造手法として定着するにつれ、かみ合わせ継手の3Dプリント方法を理解しておくことが不可欠になってきています。

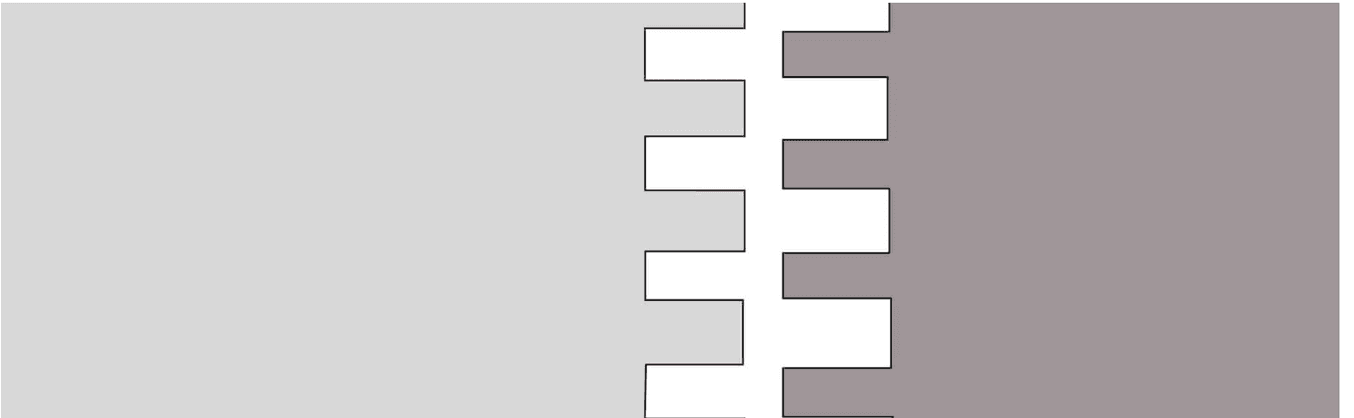

かみ合わせ継手は2つの部品間に生じる摩擦力を利用するもので、凸部と凹部で構成されます。継手は両者の形状と摩擦によって強固に保持され、特定の方向からは外れにくく、別の方向から力を加えると外せるように設計されます。かみ合わせ継手は、木材のような剛性の高い材料で作られることが一般的ですが、3Dプリント製のものも広く活用されています。

これに対し、スナップフィット継手は相手部品が突出部を乗り越える際に一方の形状がわずかに弾性変形し、その後元の位置に「パチッ」と戻って相手部品をロックするように設計されています。プラスチックは木材などより繰り返しの変形に強いため、プラスチックで3Dプリントしたスナップフィット継手はアセンブリ製作で一般的な方法です。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

3Dプリント製かみ合わせ部品の基礎

かみ合わせ継手やアセンブリの例は、古典的な木造建築(柱や梁、ログハウス)からチェーンメイル(鎖かたびら)、さらに相互に回転・移動する部品で構成されるエンジンアセンブリまで、様々なものがあります。かみ合わせ継手には多くの利点があり、次のことが可能になります。

- 構造物を容易に組立・分解できる

- 個々の部品サイズを超える大きなシステムを構成できる

- 2種類以上の材料や色を組み合わせられる

- ねじや接着剤などを使って手作業で接合する必要性を減らしつつ、強度を高め、設計・組立を簡素化できる

かみ合わせ継手を3Dプリントで作ると、従来のように部品を別々に製作してから組み付けるのではなく、すでに組み立て済みの状態で造形できる場合があります。例えば伝統的な木造軸組工法では、2本の大きな木材を面取りして当たり面を作り、さらに込み栓や木栓で固定して保持します。伝統的な木造建築では、スカーフジョイント(具体的にはアンダー・スクインテッド・ストップ・スプレード・スカーフジョイント)によって、かみ合わせ部材を作ります。

伝統的なチェーンメイルの製作では、開いたリンクを順に前の輪へ掛け、最後に溶接して閉じる工程を丹念に繰り返します。現代では甲冑としての需要は多くありませんが、試作やファッション用途では、リンクやメイル(鎖帷子)を3Dプリントする方が簡単で迅速です。

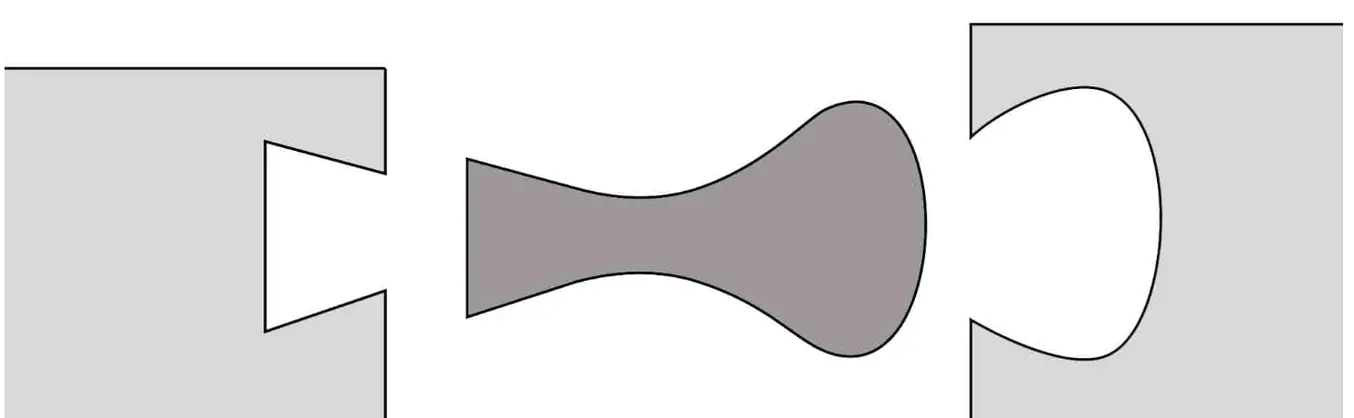

かみ合わせ継手を3Dプリントで製作すると、大型製品や複雑なアセンブリの設計において多くの利点があります。主な利点の一つは、他の方法では製造できない形状が存在することです。例えば、切削や成形では、形状によっては突起・タブ・フィンなどが引っ掛かる凹部を作れないことがあります。以下のかみ合い部品は、3Dプリントでしか製作できません。

いくつかの基本的な設計原則と、用途に合った3Dプリンタや材料の選定方法を理解できれば、かみ合わせ継手を備えた部品の3Dプリントは簡単に行えます。

代表的なかみ合わせ継手の種類

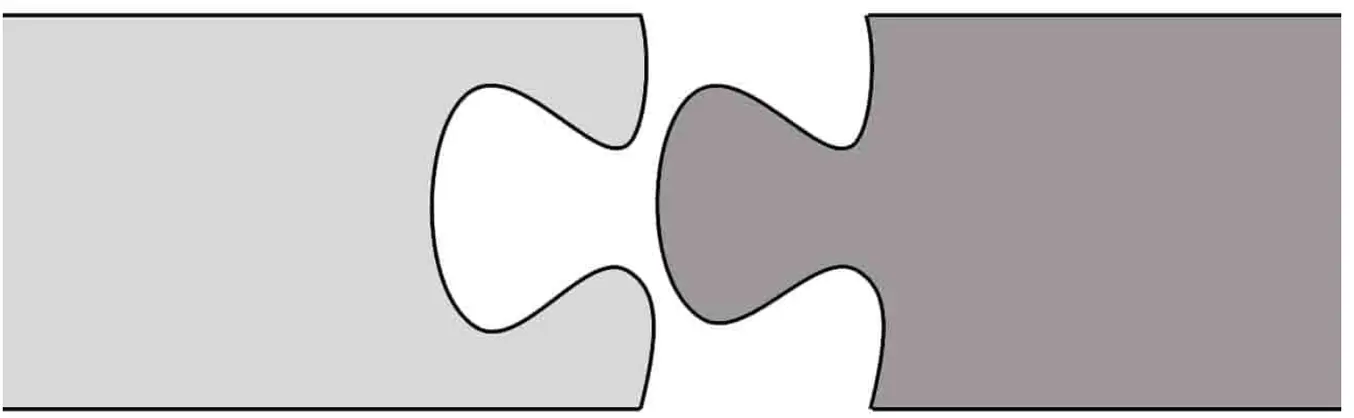

パズルピース/ジグソー/タングジョイント

タングジョイントには、T型、I型、フィン付き、タブ付きのI型、などがあります。

趣味用途の3Dプリントや、パズル風の意匠継手、消費者向け製品の試作に適しています。

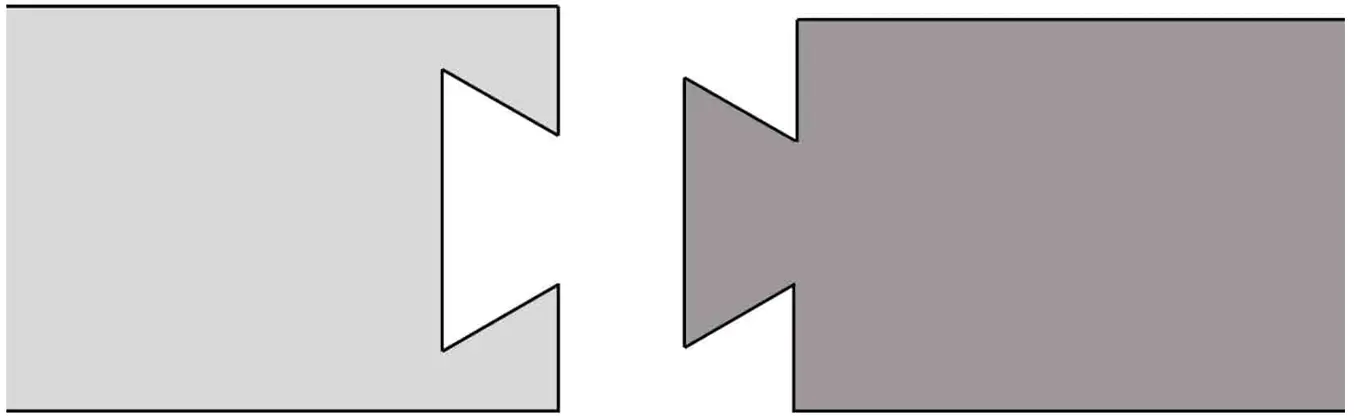

蟻継ぎ

CADで作成・押出しやすい、最も人気のあるシンプルな継手です。シャープなエッジと滑らかな表面を持つSLA光造形品に最適です。

キージョイント

3Dプリントにはあまり向きません。部品点数が増えるほど、各面の公差ばらつきが生じる可能性が高くなるためです。

3Dプリント製のフィンガージョイント

櫛形の薄い部分が破損しやすく、3Dプリントには不向きです。

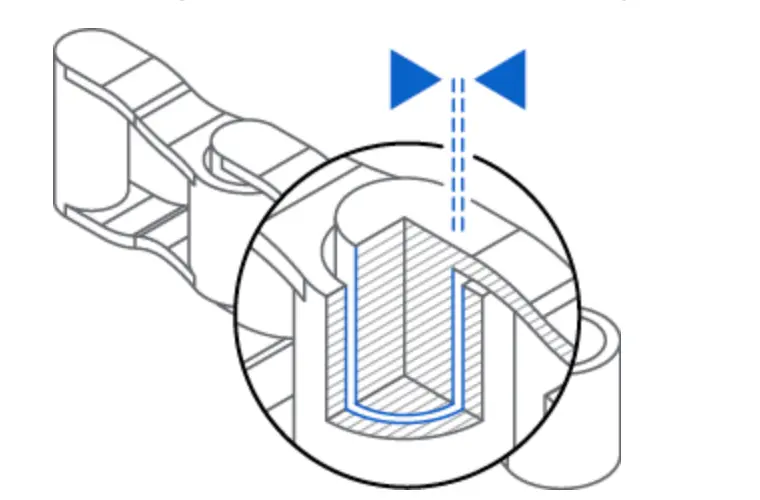

ほぞ継ぎ

FDMなどの低価格帯プリンタでは段差や積層痕が出やすく、完全に円形のほぞ継ぎを作ることが困難な場合があります。どの方式でも一定の後処理が必要です。

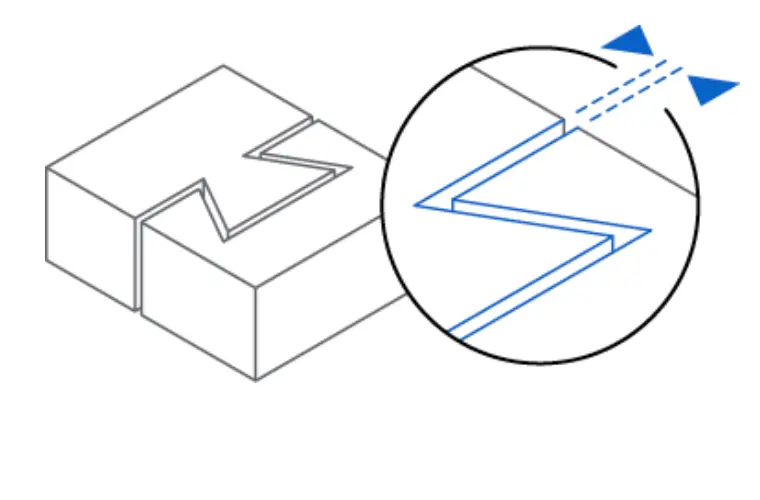

スカーフジョイント

3Dプリントにも適していますが、大きく肉厚な部品では公差を大きめ(0.4mm)に設定する必要があります。

チェーンリンク

3Dプリントは、理想的で費用対効果の高い製作方法です。チェーンリンクは、造形中に隣接リンク同士が溶着/硬化/焼結しないよう、サポート材または未焼結パウダーでリンク同士を分離した状態で、一体造形できます。

かみ合わせ部品に最適な3Dプリント方式の選定

FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式のいずれも使用できますが、方式ごとに優位点が異なります。

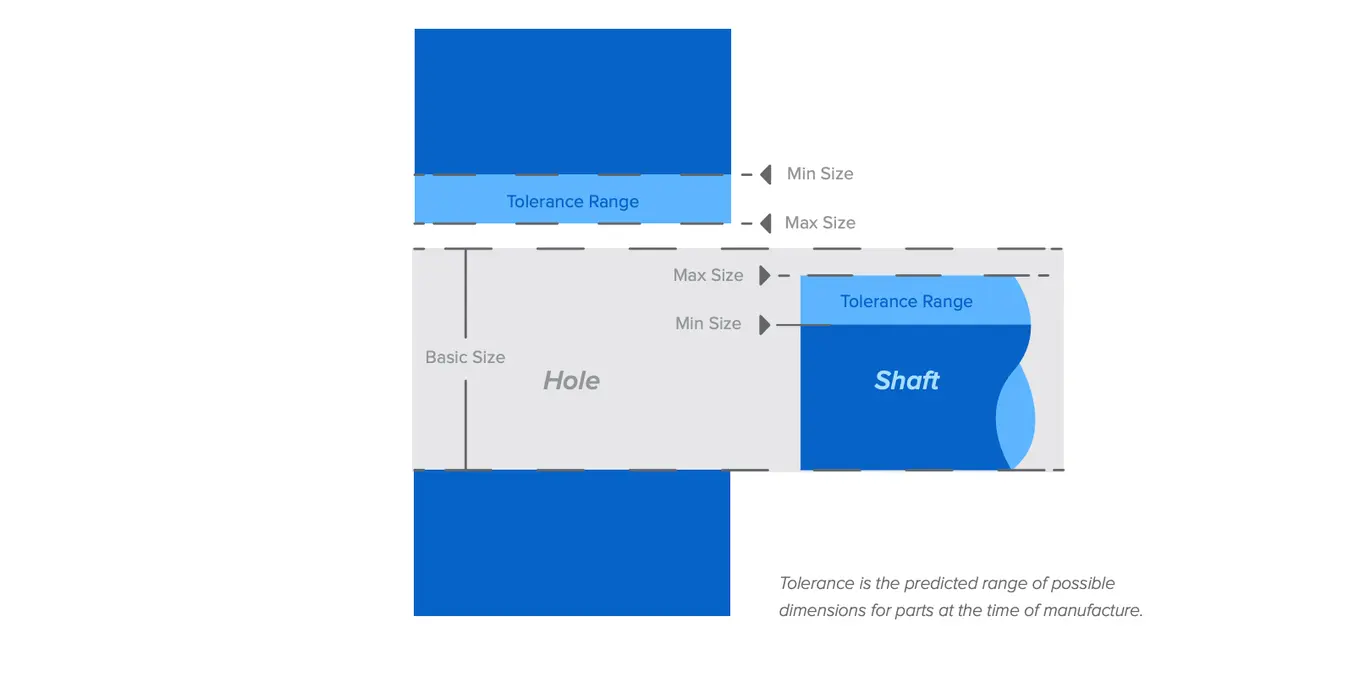

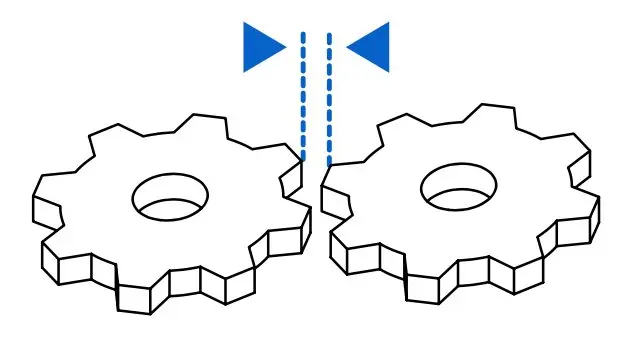

かみ合わせ部品の3Dプリントで重要な要素の一つは、公差設計(寸法に対して許容されるばらつき)です。射出成形のかみ合わせ部品の場合、公差は一般に0.1mm程度ですが、3Dプリントでは交差に影響する要因が増えます。例えば、プラスチック材料を押し出す・硬化させる・焼結させる際の熱で収縮が起きたり、バインダー(結合材)が体積を増やして狙いより大きい寸法になったりすることがあります。それでも、一部の3Dプリンタは一体型の造形に対応しており、2部品を射出成形してから組み付ける方法に比べて大きな利点があります。

かみ合わせ部品に対する各方式の適性

| 必要な公差 | かみ合わせ部品を3Dプリントする際のメリット | かみ合わせ部品を3Dプリントする際のデメリット | |

|---|---|---|---|

| FDM | 0.5mm | 形状確認用を迅速かつ安価に製作 | 異方的・積層痕・せん断力で破損しやすい |

| SLA光造形 | 0.2mm | 等方的な部品・材料選択肢の広さ | SLSに比べて機能強度が低い |

| SLS | 0.2mm | サポート材不要・機能強度・厳しい公差・ほぼ等方的な部品 | 表面が粗いと継手内の摩擦が増大する可能性 |

かみ合わせ部品の3Dプリントには、SLSとSLA光造形が特に適しています。厳しい公差と幅広い機械特性により、しっかり密着して強固にかみ合う継手を備えた高強度の3Dプリント製アセンブリを製作できます。

SLA光造形

SLS

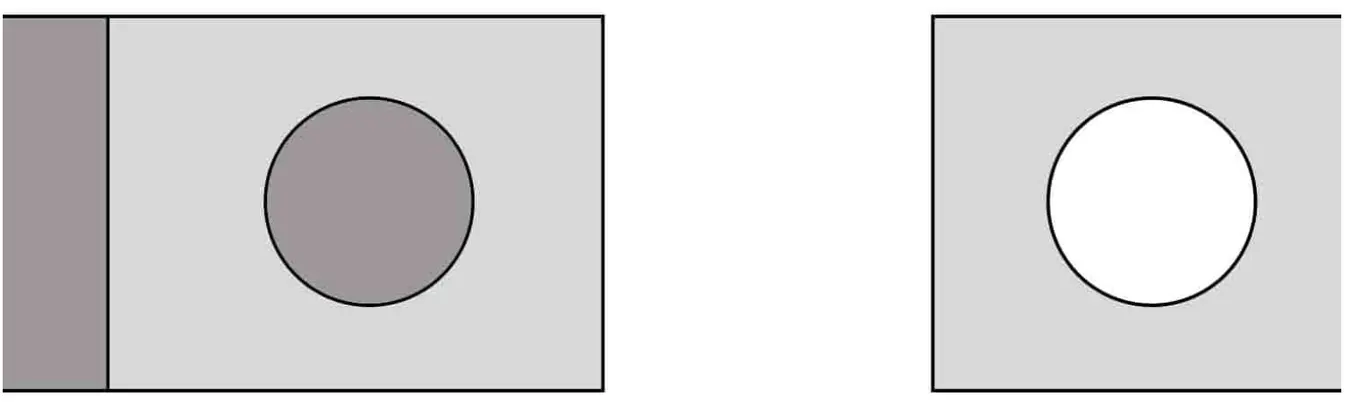

アセンブリの最小公差

推奨:0.4mm/400ミクロン

20mm²未満の形状:0.2mm

20mm²以上の形状:0.4mm

一体型アセンブリのクリアランス

適切な水抜き設計がされていないと液体レジンが2部品間に残り、洗浄が難しくなるため推奨されません。

20mm²未満の形状:0.3mm

20mm²以上の形状:0.6mm

かみ合わせ継手を3Dプリントする際の設計の考慮点

クリアランス

3Dプリント用のかみ合わせ継手の設計で最も重要なのは、正確なクリアランスを確保することです。クリアランスとは、継手内の2部品間に設ける隙間の広さのことです。適切に設計されたかみ合わせ継手は、過剰に力を加えなくて容易に組み立てが可能ながら、緩すぎて機能しなくなることもない、適切なクリアランスを備えています。

SLS向けスナップフィット/かみ合わせ機能の設計方法

公差とはめ合いは、機械アセンブリの機能と製造コストを最適化するために不可欠な概念です。こちらの技術資料を、3Dプリント製の機能アセンブリを設計する際のリソースとして、あるいは造形した部品同士を接続するはめ合い部分の設計の足がかりとしてお役立てください。

材料の選択

かみ合わせ部品の3Dプリントでは、設計対象材料(剛性の程度、摩擦係数、後処理でどこまで滑らかにするか)も重要な検討事項です。

FormlabsのForm 4/Form 4LなどのSLA光造形プリンタでは、Elastic 50AレジンやSilicone 40Aレジンのような柔軟なエラストマーから、Rigid 10KレジンやHigh Tempレジンのような高剛性材料まで、幅広い材料特性を持つ材料を選べます。継手に求める機能に応じて、動かないように固定するレジンを選ぶことも、わずかな可動や容易な分解を可能にするレジンを選ぶこともできます。

FormlabsのFuseシリーズのようなSLSプリンタは、ナイロンやTPUなど業界標準のプラスチック材料を使える点が利点です。材料強度が高く、突出部や凹部、チャネル、フィンなどの複雑形状でもサポート材なしで造形できるため、SLSはかみ合わせアセンブリの製作に非常に適した方式です。

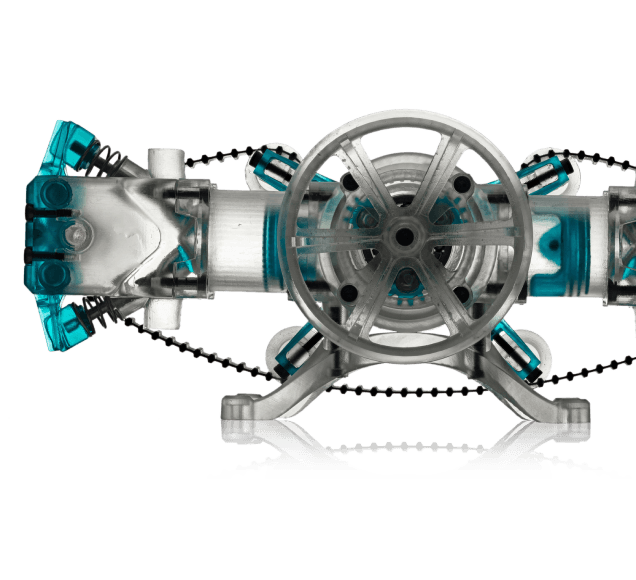

さらに、複数種類のかみ合わせ継手や機能を組み合わせることも有効です。ここでは、Fuse 1+ 30W(SLS)でNylon 12パウダーを用いてプリントした一体型の万力と、Form 4でElastic 50Aレジンを用いて造形したソフトジョーを組み合わせた例をご紹介します。

3Dプリント製のかみ合わせ継手に作用する力

かみ合わせ継手は、重力や2つの部品を引き離そうとする外力に耐え、部品同士を保持するように設計されます。例えば、チェーンリンクが重量に抵抗するように重りを固定具に吊り下げて保持する、チェーンリンクが列車の車両同士をつなぎ互いに反対方向へ引っ張る力を受ける、などです。これらの力は重力などのエネルギー源ごとに分類することもできますが、ここでは継手にかかる応力の種類や方向で分類します。

-

摩擦:継手を保持する主な力です。クリアランスを小さくし、公差を厳しくすると摩擦が増し、継手はより強固に保持されます。

-

引張:継手を引き離そうとする主な力です。

-

せん断:引張方向に垂直に作用する力で、横方向に引き裂くような力です。

3Dプリント製かみ合わせ継手の設計ガイド

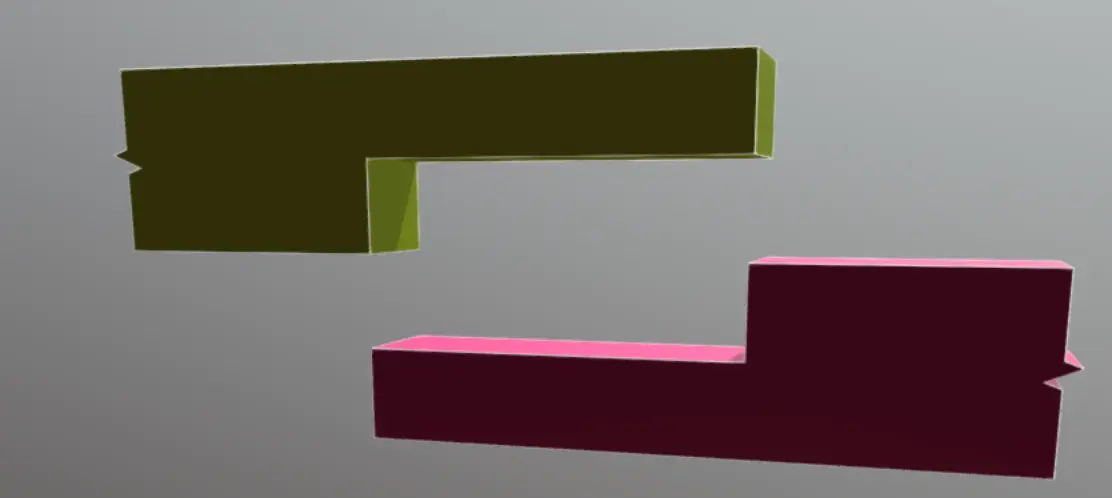

Nylon 12パウダー製の治具:インターロッキングビット

インターロッキングビットの設計手順:

-

作業領域(継手を配置する部位)を決めます。

-

かみ合わせ機能の片側を作成し、部品に適した切り欠き角度を設定します。ここでは65°としています。

-

反対側にも対になるよう切り欠きを設定します。

-

切り欠きをオフセットします。小さな部品は0.2mm、大きな部品は0.4mmを目安に設定します。これにより、きれいに造形するための継手公差が確保できます。

-

スケッチの輪郭を閉じ、部品を貫通して押し出せる切り欠き形状を作ります。

-

押し出しが部品を貫通して一直線になるよう、継手形状を調整します。

-

同じかみ合わせ継手を部品の別位置にもパターン配置し、大きな部品を複数の小部品に分割して、造形・パッキングをより容易かつ効率的にします。

Nylon 12パウダー製のチェーン・ハッキーサック

リング連結型ハッキーサックの設計手順:

-

シンプルなリングをスケッチします(リングは任意のサイズで作成しておき、PreFormで適切なサイズにスケーリングすることができます)。

-

1つ目のリングを平らに配置します。

-

2つ目のリングを隣に配置して1つ目と連結させ、表面間に最小でも0.2mmのすき間を残します。

-

両方のリングを選択して再度パターン配置し、4つすべてがかみ合うようにしながら、上方向・横方向へ増やしていきます。

-

リングで球状が出来上がるまでパターン配置を続けます。

-

PreFormにインポートして目的のサイズにスケーリングし、必要に応じて複製します。より多くの点数を造形する場合は縦方向に積み上げてパッキングします。

Nylon 12パウダー製のタブレットホルダー

会議室用のタブレットホルダーの設計手順:

-

デバイスの寸法(長さ、幅、高さ、奥行き)を取り込み、これらの寸法をスケッチに反映します。これでデバイスの全体寸法を確認できます。視認性を高めるため、寸法表示を邪魔にならない位置へ移動します。

-

公差用のすき間を追加します。Fuse 1+ 30Wを使用する場合、このような薄くてかさばらない部品には0.2mmの公差が適しています。これより小さいと圧入(プレスフィット)に近いはめ合いになり、分解が難しくなります。

-

上面に新しいスケッチを作成します。片側を作成し、反対側へミラーします。シンプルな蟻継ぎ形状で、かみ合わせ継手を作ります。スケッチを押し出します。

-

すき間(公差)が継手全体にわたって確保されていることを確認します。

-

部品同士をスライドで組み付けるか、接着するかを決めます。接着する場合は、シアノアクリレート(瞬間接着剤)または2液性エポキシを使用します。少量の接着剤が表面に吸収されるため、十分に塗布してください。

かみ合わせ部品/アセンブリの3Dプリント

上記の例で示したとおり、3Dプリント向けのシンプルなかみ合わせ機能の設計は難しくありません。3Dプリント用にかみ合わせ継手を設計する際に最重要となるのは、プリント方式と材料に応じた公差を織り込むこと、そして大型・肉厚または小型・薄肉といった造形対象の性質を考慮することです。これらの検討事項は公差設定に影響しますが、FormlabsのSLA光造形とSLSはいずれも公差が厳しく、再現性の高い精度を備えているため、目的に合わせて設計を調整できます。

小型で薄肉の部品では、複数部品からなるアセンブリを設計する際に0.2mmの公差(すき間)を設定できます。大型で肉厚のアセンブリでは、公差をやや大きめの最大0.4mm程度まで確保することが賢明です。

FormlabsのSLSプリンタ Fuse 1+ 30Wは、2つ目の例にあるチェーン・ハッキーサックのように、かみ合わせ部品を一体型で造形する用途に適しています。サポート材なしで連結リングを造形でき、リング間に入った未焼結パウダーも、手作業ではなくFuse Blastで容易に処理することができます。

Form 4/Form 4LなどのFormlabs SLA光造形プリンタは、非常にシャープなエッジと滑らかな表面を持つ部品の造形に適しており、摩擦を最小限にしたスライド部品などの製作に有用です。

FormlabsのSLA光造形およびSLS 3Dプリンタの詳細は、弊社のWebサイトをご覧ください。Webサイトからサンプルパーツをお申し込みいただくと、かみ合わせ機能を備えたSLA光造形またはSLSの3Dプリントサンプルを無料でお届けします。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。