3D プリントで各種治工具を内製するには

メーカーにとって、生産スピードの最大化と高い品質の維持を両立させることは何よりも重要です。本技術資料では、効果的な治具を内製するためのポイントを解説します。3Dプリントを活用することで工程を短縮、あるいはコストを削減し、設計者から製造現場の技術者に至るまで、より効率的な製造工程を実現する方法に重点を置いています。

3D プリントで各種治工具を内製するには

メーカーにとって、生産スピードの最大化と高い品質の維持を両立させることは何よりも重要です。本技術資料では、効果的な治具を内製するためのポイントを解説します。3Dプリントを活用することで工程を短縮、あるいはコストを削減し、設計者から製造現場の技術者に至るまで、より効率的な製造工程を実現する方法に重点を置いています。

はじめに

3D プリント製の治具で生産効率を向上

生産用治具は、生産用補助具または生産用消耗品とも呼ばれ、バリデーションテストから製造・メンテナンスに至るまで、生産工程のあらゆる場面で補助的または高効率化を目的として使われるもの全般を指します。生産用治具は製造や組立工程をよりシンプルで安定したものにし、作業時間の短縮や作業者の安全性向上、製造コストの削減など、様々な目的のために社内で使用されます。治具の種類はワークを保持するものからガイド治具、エンドオブアームツール(EOAT)、位置決めピン、マスキング治具など非常に多岐にわたり、製造プロセスを合理化し、現場の課題に対処するために欠かせない要素となっています。

通常、メーカーがこうした治具を作る時は、内製または外注で金属(時にはPOM、またはデルリンなどの樹脂を使用するケースも)を切削して作る方法が一般的ですが、切削加工には CAM の設定と加工機の設備やオペレータの人件費が必要となります。また、多くの治具は複数の部品で構成される複雑な構造のため、その分加工の難易度も上がります。外注の場合は何週間もの製作期間と高額なコストが必要となるため、必要な治具をカスタムかつ短期間で製作することは難しいのが現状です。しかし、治具にかかる負荷の大きさによっては、必ずしも金属製でなくても良いケースも存在します。

3D プリントとしても知られるアディティブ・マニュファクチャリング(AM)は、こうした治具を内製で高速かつ低コストで製作できるソリューションです。金型レスで製作でき、スピードやコスト、設計の自由度、豊富な材料、柔軟性など、様々なメリットがあります。

高速造形

3D プリントは、その場で必要な治具を必要なだけ作るオンデマンド製作が可能なことから、外注時には数週間を要する製作期間も数日以内に抑え、製造現場で日常的に発生する様々な課題を解決します。

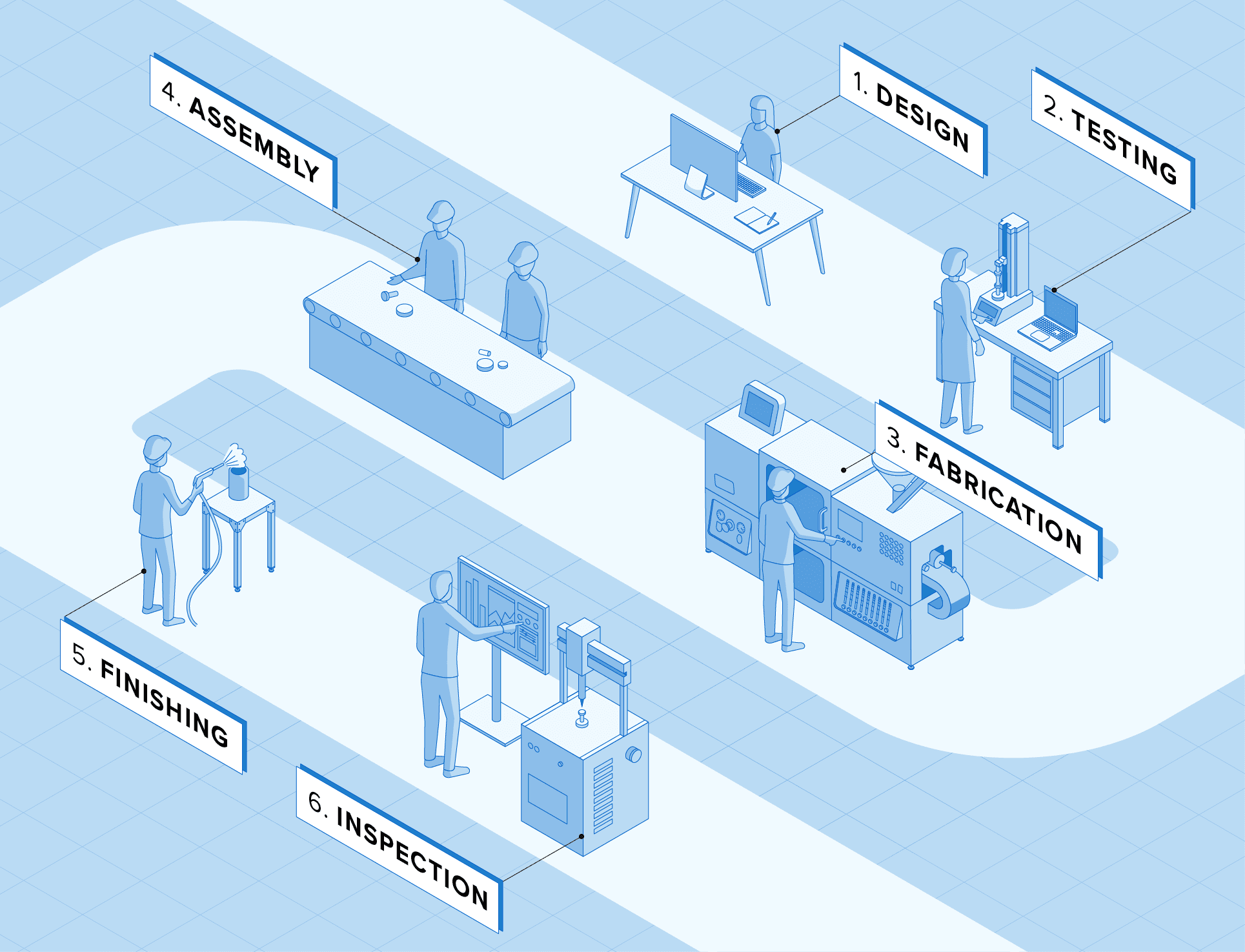

上の図は、多くの企業で取り入れられている従来型の治具製作方法で、治具が完成した後に問題が発覚した場合、従来はその治具を作り直すか補修を行う必要があります。

アディティブ・マニュファクチャリングで製作する治具の場合は、その対処も即座に行えます。「製造性考慮設計」と呼ばれるいわゆる DFM がほぼ必要ないケースが多く、内製が可能なため見積や完成品の出荷も不要です。

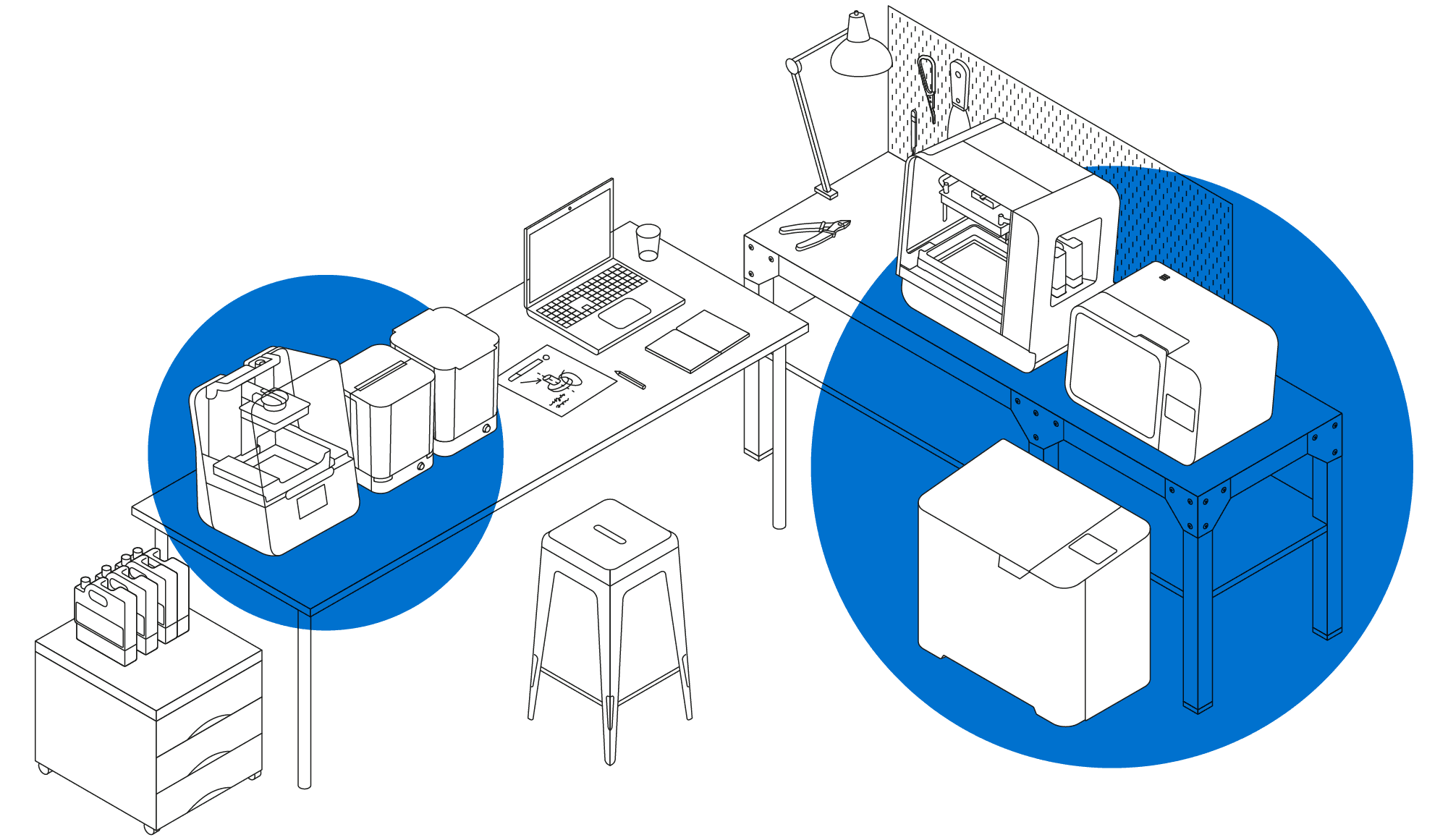

コスト

3D プリントを導入したメーカーでは、材料や人件費、設備のコストも削減できます。デスクトップやベンチトップの3Dプリンタを使えば、CNC などの設備やそのメンテナンスに費やしてきた時間を付加価値の高い他の業務に使えるようになります。

| カスタム治具 | 3Dプリント製 | CNC 加工 |

| 製作期間 | 5~9 時間 | 2~3 週間 |

| コスト | $9〜$28 | $45〜$340 |

Pankl Racing Systemsの治具製作にかかるコストを比較した場合、3D プリントでは外注加工に比べて48分の1の時間と12分の1のコストで内製が可能。

設計の自由度

3D プリントを活用した治具製作では、製造面の制約を考慮せずに設計が可能で、特定の作業に特化したカスタム治具が簡単に製作できるだけでなく、複雑な形状でも追加コストがかかりません。

近年では CAD ソフトなどの高度化により、実製品用途部品として高度に最適化されたものも設計が可能です。一方で、設計の自由度が向上するということは形状が複雑化することも意味し、製作の難易度が上がってしまうという側面もありました。例えば万力やクランプなど、従来ワークを保持するために用いられてきたツールは、不規則な形状や微細なワークには使用できません。しかし 3D プリント品の治具であれば、切削のような加工機やカットパスの設計、刃の摩耗などを考慮せずに固定具を製作することができます。3D プリントであれば、人間工学に基づく形状やラティス(格子)構造、または繊細な構造を生かすことで、他の工法では実現が難しい形状も実現できます。また、これらの方法によって軽量設計が可能になり、動かす重量が減るため機械全体の長寿命化も狙えます。

さらに、3D プリント用の自由な設計により、CAD モデルの簡素化、必要な部品点数の削減、治具や金型のアセンブリ数の削減も可能です。

材料の豊富な選択肢

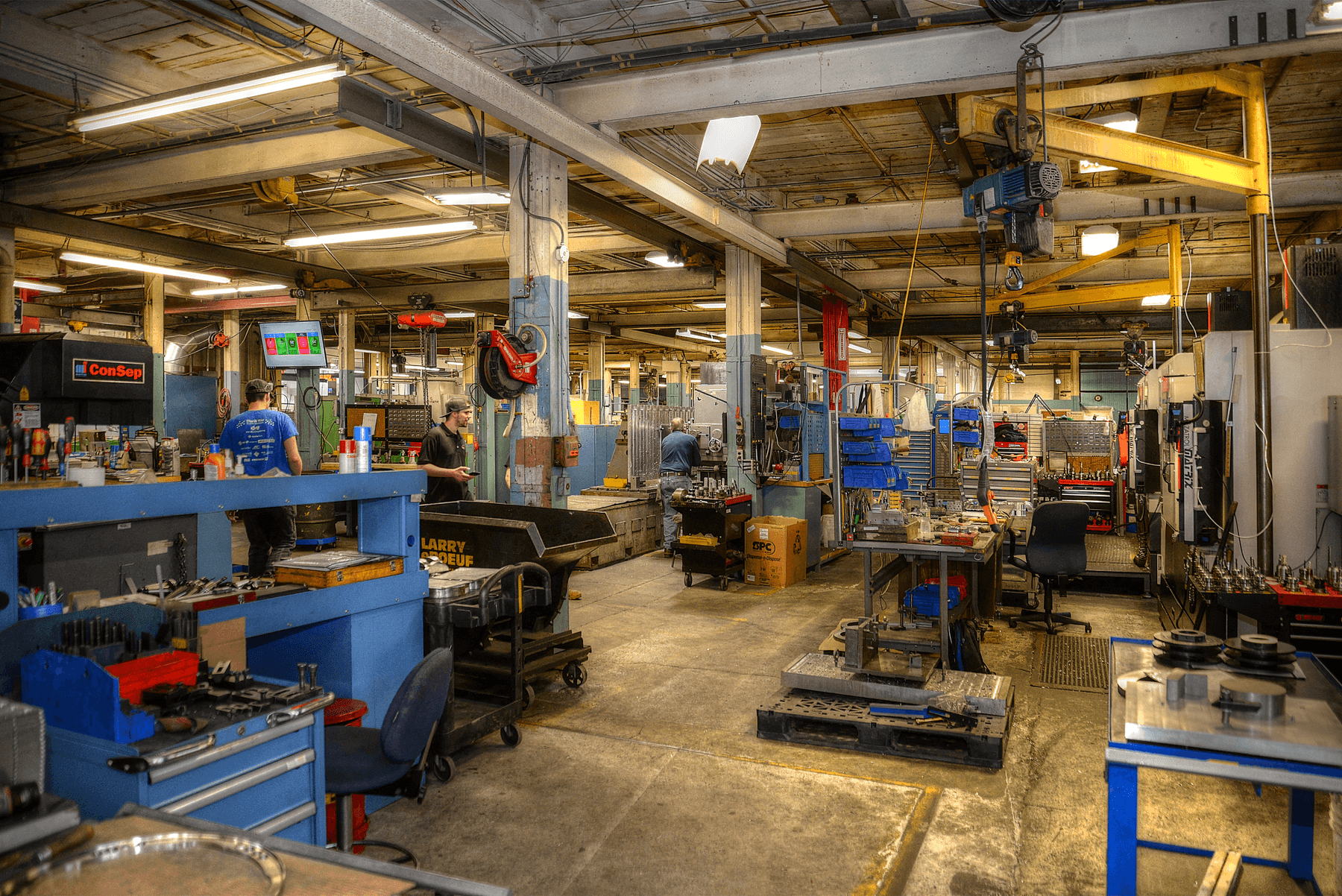

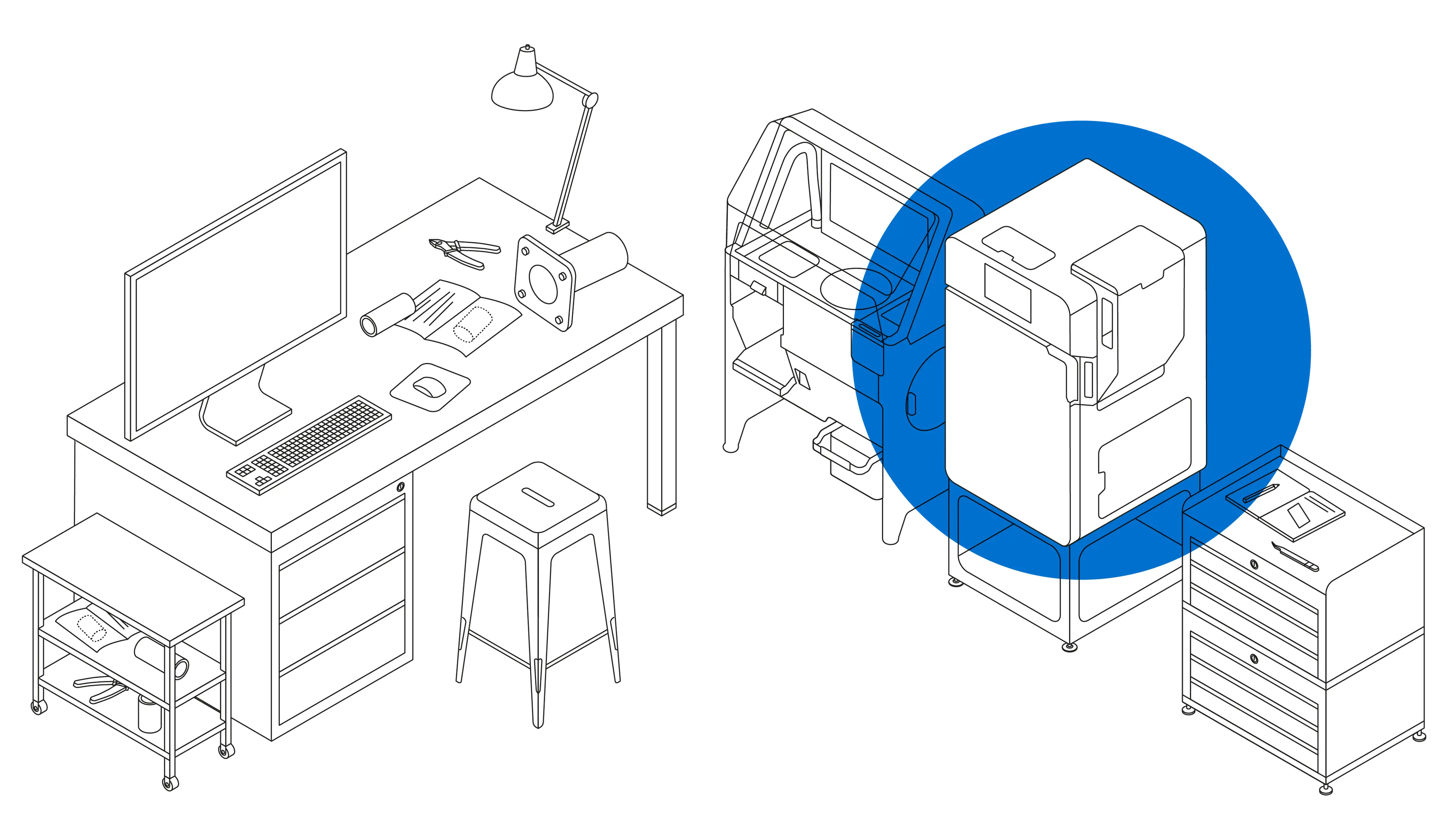

A&M Tool and Designの工房には、Bridgeport の加工機からデスクトップ光造形プリンタまで幅広い設備が揃っている。

3D プリントによる治具製作では、従来の金属製治具を、レジンを使用した軽量なエルゴノミクスデザインの治具に置き換えることができます。また、3D プリント材料には非常に幅広い選択肢があり、様々な用途に対応できます。Formlabs SLS Nylon 12 パウダーのような材料は、デルリンなど馴染みのある工業用プラスチックに似た材料特性を持つことから、1対1の交換が可能です。

柔軟性

3D プリントを活用した内製であれば、治具の製作・改良・試作と検証の反復が柔軟に行え、高品質を維持しながら運用に必要な微調整を行うことも可能で、以下のようなメリットがあります。

-

簡単に治具の形状を調整し、複数のバリエーションが製作できる

-

変化に応じてすぐに治具を作り直し、予備や交換部品、暫定部品を必要な時に必要なだけ製作し、ダウン・タイムを最小化できる

-

製造現場での量産準備を物理からデジタルに移行することで、継続的な改善が可能になる

-

生産用治具の故障や不具合による生産停止に迅速に対応・是正できる

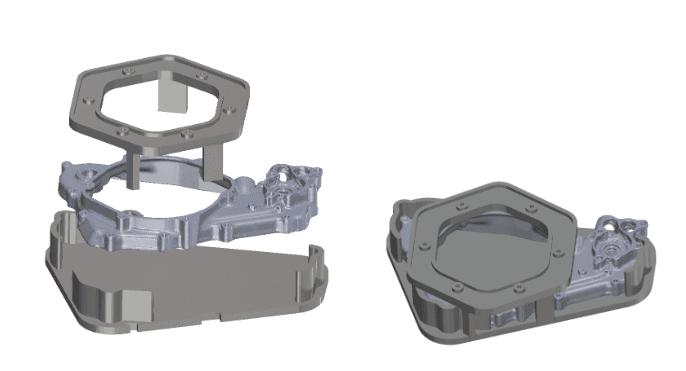

3D プリント品は従来の金属品を代替できるか

Formlabs の Rigid 10K レジンで造形した射出成形型のヘリサート。Babyplast の成形機に設置してPP や ABS などで数百点単位の量産を行う(左)。Marcus Marienfeld AGは、眼鏡フレームの曲げ加工に使用するプレス機用の型を Formlabs の SLS プリンタ Fuse 1 とNylon 11 パウダーで製作している(右)。

こうしたイノベーションは、治具や金型製作だけに留まりません。Formlabs 3D プリンタのユーザーは、光造形や SLS 3D プリンタで実製品用部品の製造も行っており、カスタム品や小ロット品の量産を実現している企業もあります。SLS 3D プリント品のパフォ―マンスについては、Formlabs ユーザー様が実施したストレス試験の結果をご覧ください。航空宇宙業界のサプライヤーが行った航空機内装部品のカスタムプリントや、過酷な環境下で 15 年に渡って 3D プリント品を検証する水深測定端末メーカーなど、様々な事例がご確認いただけます。世界中のメーカーが、自動加工、電子機器、手動組立ライン、成形セル、鋳造やその他生産現場にて、金属品からの置き換えや設備故障時の補修部品などに光造形品を採用しています。

本技術資料では、治具の設計の基本概念を説明し、SLA 光造形およびSLS(粉末焼結積層造形)3Dプリントとその材料の利点を生かし、大幅な効率化を実現する方法をステップごとに考察します。最後に、バリデーション・製造・仕上げ・組立・検査といったの各工程における 3D プリント製治具の活用事例を、ケーススタディとして掲載しています。

方法

よくある治具の種類

ワーク保持用治具:固定具、ソフトジョーなど

ワーク保持用の治具は、切削や溶接、組立など、様々な工程でワークの固定や保持に使用されます。これらは単に治具と呼ばれることが多く、ワークの形状にぴったり合うようカスタムで製作されることが一般的です。

治具やガイドがワークを固定しながら工程内で必要な動きを正確に誘導する一方で、固定用治具はワークの固定のみに用いられます。固定用治具の代表的なものには、ソフトジョーやクランプ、万力、チャック、クランクシャフトなどがあります。

位置決め用治具:位置決めピン、ロケーターなど

位置決めピンやロケーター、ロケーターピンなどの位置決め用治具は、ワークを所定の位置に配置する際に用いられ、正確な作業を繰り返し行えるよう補助します。

保護用治具:キャップ、カバー、マスキングなど

ガード、キャップ、カバー、マスキング治具などは、作業時にワークの一部を保護するために用いられます。キャップは穴あけ作業時に不要な穴に不純物が侵入するのを防ぐ等の目的でも使用され、マスキング治具はワークの塗装やコーティングを行う際に不要な箇所に塗料やコーティング剤が付着するのを防ぐものです。

計測器:ゲージ、検査治具

計測器とは、ワークの物理的な量を決定するために用いられるもので、ちょっとした材料の小片から複雑な機械まで、多くの種類があります。中でもゲージは、寸法測定と公差の確認に最もよく利用される計測器です。写真の鍵穴検査治具は、Productive Plastics が Fuse 1 で 3D プリントしたものです。

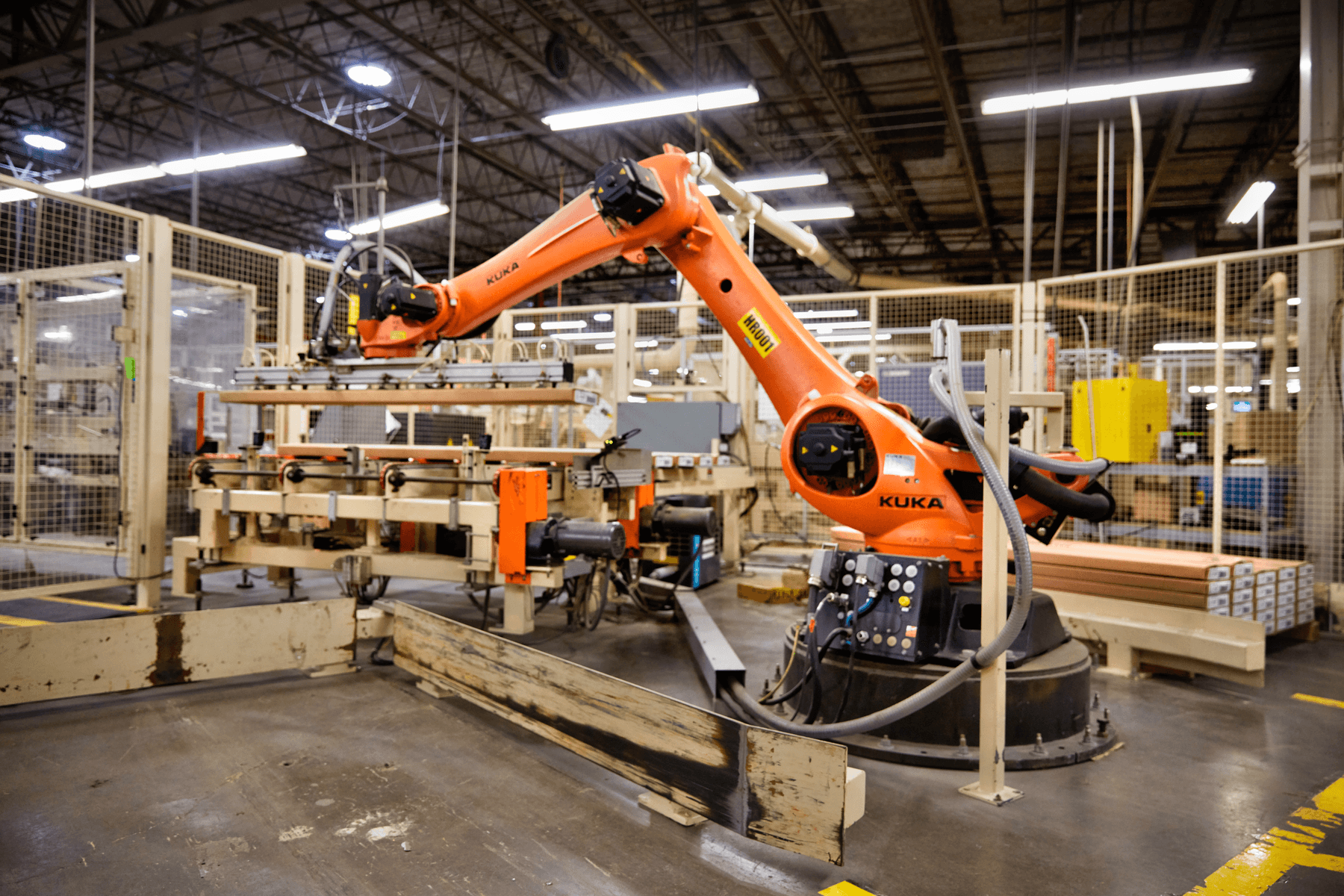

機械部材:グリッパ、コネクタ、ブラケットなど

スパイダーカップリングやローラー、コネクタ、グリップ、グリッパ、エンドオブアームツール(EOAT)に至るまで、製造設備で用いられる各種部材は、生産現場での製作が求められるケースが多くあります。特定の作業を効率的に行う、設備の機能を補う、または単に故障や不具合が出た部品の代替品として用いられます。

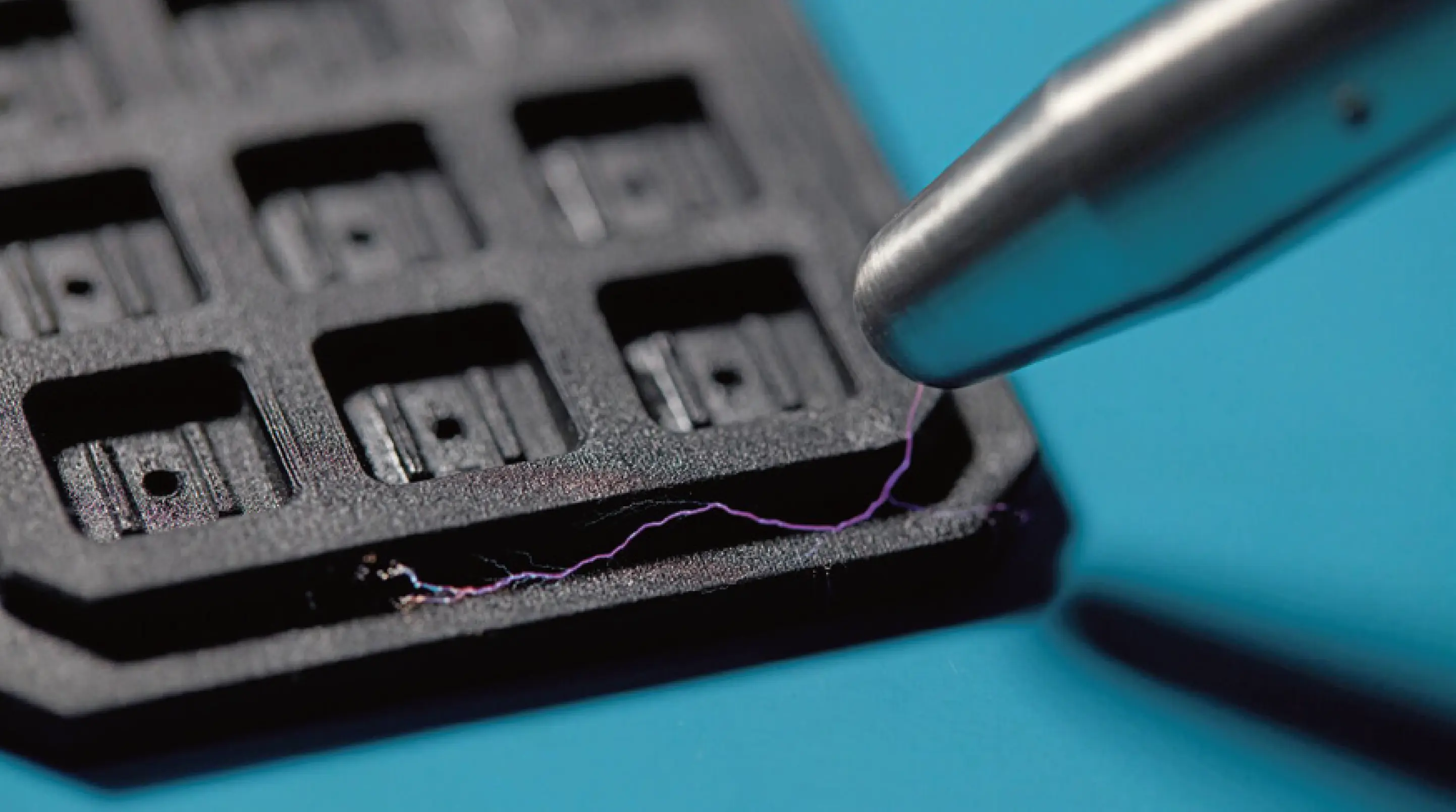

オーガーナイザー、その他

オーガナイザーとは、ワークを所定の位置に配置したり、現場の整理整頓に使う器具全般(ホルダー、ブラケット、マウント、アダプタ等)を指します。写真の 3D プリント製回路基盤はシリコンチップを静電気による損傷から保護しています。

3D プリントによる治具製作の作業手順

1. 設計

一般的な 3D プリントの設計ルールに従い、CAD上で部品のモデルを作成するか、3D スキャナを用いてリバースエンジニアリングを行います。

2. 3D プリント

設計したモデルを造形準備用ソフトウェアで開き、選定したプリンタと材料で造形します。

3. 後処理

材料の持つ特性に応じて造形品の後処理を行います。Formlabs のガイドラインに従い、光造形品は洗浄と二次硬化を、SLS造形品はパウダー除去とブラスト処理を行います。

4. 導入

造形品を検証し、既設の設備や作業工程内の必要箇所に取り付けます。デジタルインベントリに CAD ファイルを保管し、更新や設計変更が発生したらファイルを置き換えます。

設計ガイドライン

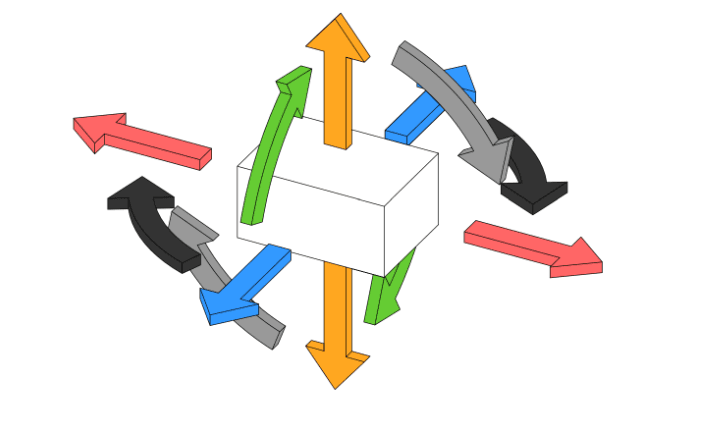

設計の基礎:自由度と拘束

治具の最も基本的な用途は、負荷に耐えつつワークを特定の位置で固定することです。この際、ワークが公差を超えて変形、移動、回転しないことが重要です。こうした治具を製作するためには、まず自由度について理解する必要があります。三次元における剛体の自由度は6です。上下、左右、前後に動くことが可能で、複数軸の各周囲を回転することができます。この回転は、それぞれピッチング、ヨーイング、ローリングと呼ばれます。

三次元においてパーツの自由度は 6 となる。

優れた治具設計の基本となるのは、この自由度を可能な限り抑え、正確な位置決めと二次加工における安全を確保することです。また、自由度を過剰に拘束しないことも重要です。自由度を過剰に拘束してしまうと、必要以上の負荷がワークに伝わってしまったり、治具に高い精度が求められるためです。例としてスツール(背面のない椅子)を見てみましょう。3 本の脚があるスツールは、適度な拘束がかかっている状態です。最上部の座面に荷重をかけても、スツールは垂直方向に動くことはありません。摩擦によって横方向への移動が阻止されていると同時に、3本の脚が互いに拘束し合うことで個々の脚やスツール全体が回転しないようになっています。

-

適拘束とは、製造工程で求められる各自由度が単一の拘束を受けている状態を指します。

-

拘束の不足とは、物が 1 つ以上の方向または1つ以上の軸に沿って回転、移動、滑りを起こしてしまう状態を指します。固定用治具で拘束の不足が発生した場合、その治具が意図した目的を果たせない状態となり、作業者や設備機器に重大な危険をもたらす恐れがありますが、用途によっては、例えばプレーナーと呼ばれる”かんな”のような平削り盤に沿って動く板材のように、拘束不足の状態が必要な場合もあります。

-

ワークが十分に固定されていない場合、移動や回転を防ぐだけの拘束力はあっても、フライスや穴あけなど二次加工中に大きな歪みが発生するのを防ぐだけの十分な拘束力がありません。

-

過拘束の状態は、重複する拘束が存在する場合を指します。複数の力がまったく同じ仕事をしようとすると、それらの力が衝突し、そのいずれかが必ず「勝ち」、その仕事をすることになります。負荷が重複しても問題が起こらなければ最善のケースと見なすことができますが、最悪のケースでは治具が意図した機能を果たせず、作業完了時の品質低下や作業者のリスク増大を招いてしまいます。

実際の現場では、多すぎるくらいの拘束が必要な場合もあります。4 本の脚がある椅子は、過拘束設計の良い例です。4 本目の脚は、実は椅子にとっては過剰で、少しでも水平でない場所に置かれた際にぐらつくという問題があります。ただし、「水平な場所に置く」という条件を満たさなければならない代わりに、3 本脚よりもはるかに高い安定性が得られます。これを製造の文脈に置き換えると、鋳物のようなばらつきの多いワークに対応する場合は拘束が少ない治具設計が有効であり、加工品や射出成形品のような精密な表面を持つワークにはよりタイトな治具設計が有効ということになります。

近年では CAD ソフトなどの高度化により、高度に最適化された実製品用部品の設計も可能になっています。一方で、設計の自由度が向上するということは形状が複雑化することも意味し、製作の難易度が上がってしまうという側面もありました。例えば万力やクランプなど、従来ワークを保持するのに用いられてきたツールは、不規則な形状や微細なワークには使用できません。しかし 3D プリント品の治具であれば、切削のような加工機やカットパスの設計、刃の摩耗などを考慮せずに保持用治具を製作することができます。

設計のベストプラクティス

複雑化する形状に対応

3D プリントでは複雑な形状も追加コストなしで製作できるため、設計段階でその治具にどのような機能を持たせるのが最善か、時間をかけて検討することをおすすめします。

-

切削が難しい小型品や表面がアール形状などの複雑形状、クリアランスの問題でフライスや穴あけ加工が不可能と思われる形状なども、アディティブマニュファクチャリングであれば実現できる可能性があります。

-

シリアルナンバーや製造年月日、その他関連する情報を印字として直接データに取り組むことでデジタル管理が可能になり、追加の加工を行わずとも部品の追跡が容易になります。

複雑な穴あけ専用治具。

部品点数を削減

機械加工では 2 つの部品を組み立てる必要があるものも、3D プリントでは単一ピースとしてプリントできるケースも多く、隙間に粉塵や切り屑が堆積するなどの問題も防ぐことができます。例えば、位置決めにストレートピンや円筒ピンを使う代わりに、球体や菱形構造を組み込んだ単一構造でプリントすることで、隙間を作らずに設置できるようになります。球体や菱形構造で位置決めを行えば、接点の面積が最小化できるため、着脱時のかじりを低減したり無くしてしまうことができます。

治具に基準となる形状を組み込むことで検査を簡素化

治具を組立・製造ラインに実装する際、製作した治具の寸法精度を検証することが重要です。3D プリント製の治具は不規則形状で設計されることが多く、治具自体の形状がより複雑になる傾向があります。こういった設計になると、ノギスやマイクロメーターなど一般的な計測器で検査することが難しくなってきます。そのため、3D プリント品の治具には基準となるポイントを設計時点で設けておけば、簡単かつ正確に検査が行えるようになります。

-

データム(Datum)というのは「理論的に完璧な幾何学的基準」を意味する言葉で、完全に平坦な面や円筒内の穴の軸などを指します。この場合のデータムはその概念を治具の設計に落とし込んだもので、検査工程で基準点になるものを意味します。また、データムは二次加工の要件や実製品用部品の機能要件に則したものでなければなりません。

-

検査工程を簡素化して高い精度を得るためには、設計時に可能な限り平坦な面や垂直の形状を設けられるよう意識した方が良いでしょう。どんな治具であっても、ワーク側または治具側の偏差など加工条件のために冶具の設計変更を余儀なくされる恐れがあるため、加工完了後のワークを検査するまで最終的な精度はわかりません。

-

精度が最重要視される場合、複雑な曲面からなる有機形状の検査には、3D スキャナやタッチプローブなどのデジタル計測ツールが有効です。

補強用リブで剛性を向上

切削による治具製作の場合、その治具の剛性を高めるために、負荷を受けて曲がりやすい箇所を肉盛りするような形で補強する方法が用いられます。対するアディティブ・マニュファクチャリングでは、最小限の材料消費で低コスト化を実現するとともに製作期間の短縮も可能です。補強用リブやフィレットを設けることで、製作コストや時間を大きく増やすことなく補強することができます。

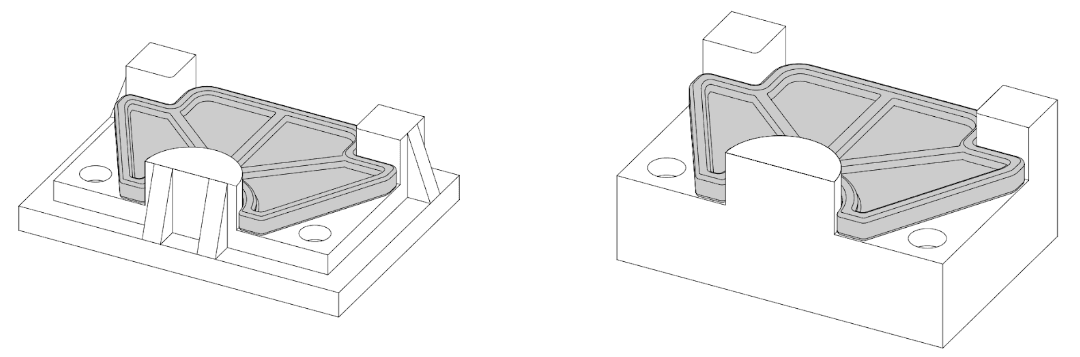

剛性の最大化と材料使用量の最小化を実現する一般的な 3D プリント形状(左)と、材料切削量と加工時間の最小化を実現する一般的なフライス加工形状(右)。

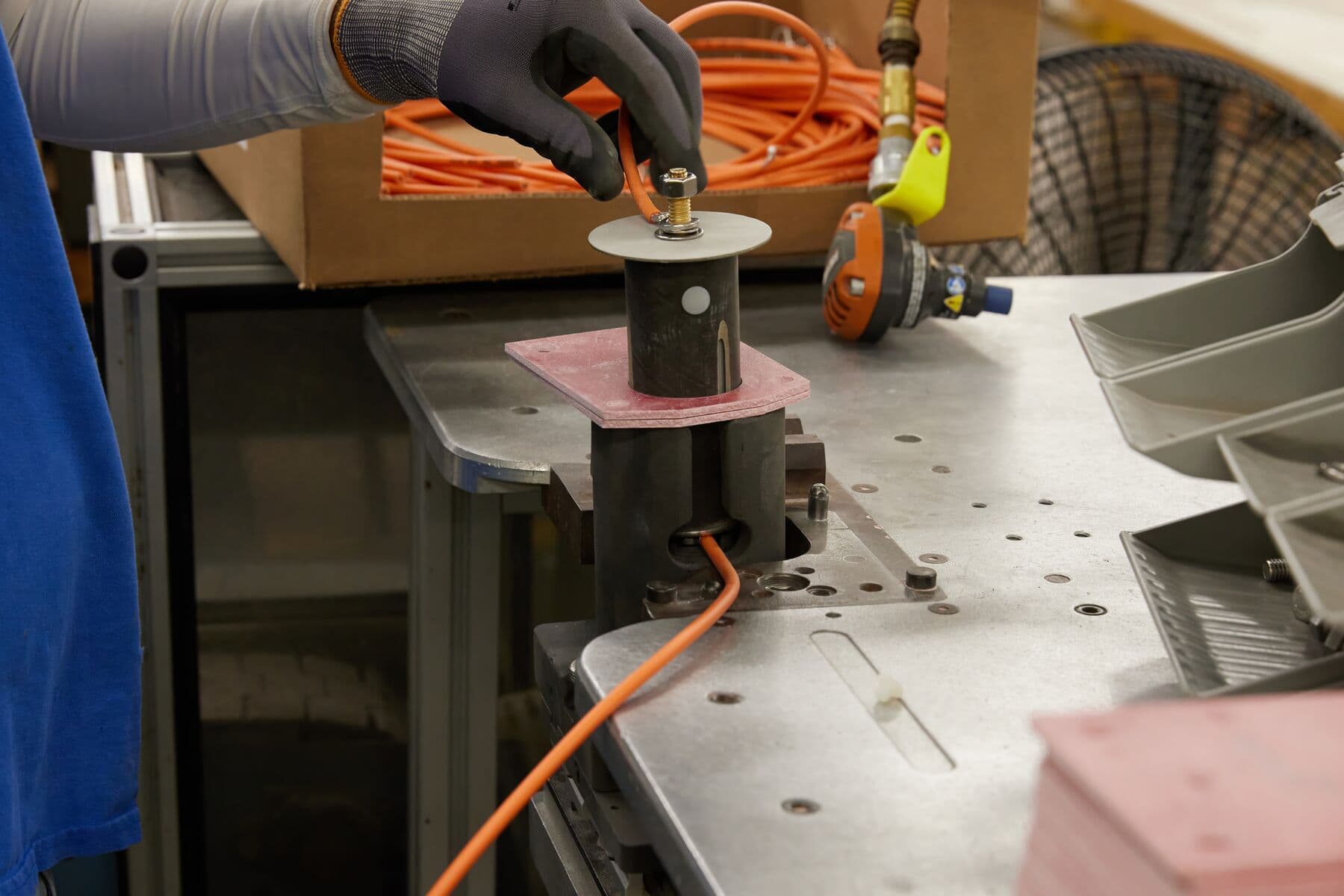

ねじ付きヘリサートで高耐久性の締結を行う

3D プリント製のプラスチック部品は、金属部品と比べて繰り返しの使用による破損や摩耗への耐久性が低いため、ねじ穴を切るという方法はあまり有用とは言えません。そのため、ボルトを締め付ける際にナットを固定できる六角穴、ねじ付ヘリサートやポケットのような、より耐久性の高い方法を採用することが推奨されます。あるいは、3D プリント製治具にTナットや下部の固定用プレートにボルトを通すための「ばか穴」を設けることもあります。こういったケースでは、ボルトを通して固定する際に 3D プリント製治具が変形してしまうのを防ぐため、貫通穴には一定公差内のクリアランスを設けておく必要があります。

使用感を考慮した治具設計

優れた製造プロセスとは、治工具でワークがどのように加工されるかに留まらず、その治工具が作業者にとって精神的・身体的にどれだけ使いやすいかまで考慮されたものです。用途によって考慮すべき事項やトレードオフになる事項は変わるものの、作業者の負荷を低減し、パフォーマンスを向上させるために重要な要素がいくつか存在します。

-

可能な限り片手で扱える治工具を設計する:もう片方の手でワークを配置または保持したり、切替時には手を休めることができるようにします。

-

二次加工で人の介入がなくてもワークを安全に固定できる治具を設計します。

-

位置が合っていない場合にすぐに気付けるよう、配置ミスが際立つ形状にします。

-

固定具としての設計だけでなく、ワークの設置〜二次加工〜加工後のワーク取外し〜次工程への送り出しに至るまで、工程全体の流れを意識します。また、作業者を疲労させないよう、常に作業時に要する時間、作業量、動作を最小限に抑えるよう努めます。必要な動作がすべて考慮され、かつ設置環境の空間的にその動作が十分に可能かを確認するため、デザインしながら実際に手を動かしてみてイメージすることが大切です。

加工くずの影響を管理するための公差を設ける

例えば穴あけ時などに、削った箇所の周りにバリが発生することがあります。こういう場合は治具内にクリアランスを設けることで、ワークや加工機の動作に支障を来たすことなく、バリが発生してもそれを吸収できるだけのスペースを確保することができます。同様に、フライス加工時にも材料くずが治具に溜まってしまう場合があるため、材料くずが詰まってしまうような隙間や溝、くぼみは可能な限り無くしてしまうか、最小限に留めます。ワークの取付や取外しの際に材料くずを流せるような溝を作っておけば、治具の機能性を向上させることができます。角をアールにしたり溝を作ることで表面に傾斜を設けることができ、加工エリアから材料くずを除去したり吹き飛ばす等してクリーニングが行いやすくなります。角をアール状に面取りするフィレット加工は、時間とコストがかかり、材料くずの発生量が増えてしまう、あるいは部品点数を増やしてアセンブリを行う必要があり、継ぎ目も増えてしまう点が課題です。

3 枚のプレートをボルトで固定する典型的な形のコーナーロケーターをフライス加工で製作する場合、プレート間の隙間に材料くずが入り込んでしまう(左)。3D プリントの場合、角をアール形状にし、くずを流せる溝を設けながら、継ぎ目のない形状を追加コストをかけることなく製作できる(右)。

3D プリントに関するガイドライン

ここ数年の間に、高精度 3D プリンタが手頃な価格で入手できるようになり、使いやすさと信頼性も向上しました。その結果、3D プリントは多くの企業で導入される一般的な技術となった一方で、市場に存在する多様な3Dプリンタから適切なものを選定することが難しくなりました。こちらの技術ガイドでは、現在最も普及している3つの 3D プリント方式、FDM(熱溶融積層)、SLA 光造形、SLS(粉末焼結積層造形)を比較しています。

治具を 3D プリントで製作する場合、速さと使いやすさ、コストの観点から、FDM が選ばれるケースが多いのですが、製作したい治具の要件に以下が含まれる場合には、SLA 光造形やSLS方が適しています。

-

精密な形状、高精度、滑らかな表面品質が求められる

-

強度や耐久性など、優れた機械的特性が求められる

-

複雑な設計

-

より高速な造形速度

SLA光造形による治具製作

SLA 光造形プリンタは、液体の光硬化性レジンに紫外線レーザーを照射し、光重合という化学反応を利用して硬化させる造形方式です。SLA 光造形品には、負荷がかかる方向によって強度が変わることのない等方性、精密で細かな造形、高い精度という特徴があります。この造形方式は、微細なディテールや滑らかな表面品質が求められる場合に最適で、使える材料の幅も豊富です。

軟質・高強度・高剛性・ESD 対策済・耐熱・難燃性の材料まで、Formlabs では過酷な環境での使用にも耐える高機能なエンジニアリング用レジンを幅広く提供しています。治具の 3D プリントにはToughおよびDurableレジンが特に人気です。

また、Formlabs の 3D プリンタはセットアップや操作、メンテナンスが非常に簡単で、最小限の設備があれば、どんな製造プロセスにも無理なく導入できます。しかし、材料の耐光性の問題から、SLA 光造形品は長期使用では強度や耐性に制約があるため、長期使用が想定される治工具の製作には SLS がおすすめです。

SLS プリントによる治具製作

Eatonが設計およびプリントした写真のカメラエンクロージャーは、Fuse 1+ 30W で Nylon 12 パウダーを使ってプリントしたもの。測定値の精度を狂わせる可能性のある余分な光から AI カメラを保護する。

SLS(粉末焼結積層造形)方式は、工業用 3D プリントの分野で最も多く採用されている方式であり、実製品用部品の量産までを一貫してアディティブ・マニュファクチャリングで行う際に広く用いられる方式でもあります。複雑な形状で高い機能性・耐久性を備えた治工具を高い生産性をもって製作する必要がある場合は、SLS 方式をおすすめします。

SLA 光造形は液体のレジンを使用する一方、SLS 3D プリンタではパウダー状のポリマー材料を高出力レーザーで焼結して造形を行います。SLS では造形中に未焼結パウダーが造形品を支えるため、サポート材が必要ありません。こうした特徴により、SLS は連結部や機能アセンブリ、ヒンジ状の可動部品など、複雑形状の造形に最適です。

また、SLS の主要なメリットの1つが材料で、あらゆる製造業の現場で既に射出成形やアディティブ・マニュファクチャリングで広く使われているナイロンなどの材料を使用できます。ナイロン製の 3D プリント品は強度や耐久性・耐熱性に優れ、長期使用の治具としても最適で、高い耐衝撃性により日常的な繰り返し使用でも摩耗や破損が発生しにくく、過酷な生産現場にも対応できます。

Formlabs の Fuse シリーズはコンパクトかつ低コストでありながら、ハイエンドの SLS 3D プリンタと同等かそれ以上の造形品質を発揮します。SLS を活用した内製が実現すれば、生産プロセスの大部分を自社で管理・コントロールできるという大きなメリットがあります。

最適な 3D プリント方式の選定

以下の表では、SLA 光造形か SLS のどちらかを用いて治具製作を行う際に考慮すべき事項をまとめています。詳細については、Formlabs の造形方式の技術比較をご参照ください。

SLA 光造形 - Formシリーズ

-

緻密かつ高精度で滑らかな表面品質

-

幅広い材料の選択肢

-

使いやすさ

-

導入しやすい本体価格

SLS 方式 3D プリント - Fuse シリーズ

-

長期使用が可能な高強度・高耐久の治工具

-

サポート材不要で複雑形状にも対応

-

高い生産能力

-

高ボリューム生産で高いコストパフォーマンス

作業手順のベストプラクティス

Eaton の Olean 工場では、毎年何百点もの生産用治具を SLS で 3D プリントしている。ロボット用 EOAT、グリッパ、パーツムーバー、エンクロージャ、スペーサーなどが並ぶ。

製作した治工具を検証する

-

元になる CAD モデルと造形した治具を比較し、検査を行います。ノギスやマイクロメーターなどの測定器で造形品の寸法を確認し、データ上の値と比較します。

-

治具の機能面を検証します。ワークに取り付けた際の位置や表面のフィット感、安定性を注意深く確認します。適切に設計・製作された治具はワークをしっかりと保持することができ、固定のための力が加わると、ワークは完全に固定された状態になります。

-

フライスや穴あけ加工など、高い荷重のかかる作業については安全性とともに送りやスピード、設備機器の出力、選定した材料に基づいてクランプ要件を算出します。

SLA 光造形品ではクリープを考慮する

3D プリント用材料、特にSLA光造形用のレジンは、長期間の固定によって治具が作業台に締め付けられるなど、継続的な負荷を受けることでクリープ(長期間の圧力などによる永久ひずみや破壊)が発生する場合があります。継続的な負荷による造形品の変形を防ぐため、二次加工完了後にはボルトやクランプによる締め付けを緩めるようにしてください。造形品に継続的な負荷がかかることが想定される場合は、SLS でのプリントを推奨します。

汎用部品で 3D プリント製治具の機能を強化

このアプローチは、3D プリントの特殊性と設計の柔軟性を要する治具でありながら、必要な動作や強度、導電性などの他の要件がアディティブ・マニュファクチャリングでは満たせない場合に有効です。3D プリント製の治具に機能を付加するための一般的な汎用部品には、強度を維持しながら長い距離を移動するための金属製シャフトや、より大きな面積でボルト頭の面圧を分散するためのワッシャーなどがあります。3D プリント品を汎用部品と組み合わせて使用することで、治具全体を機械加工で作るよりも格段に低コストで線状(リニア)または回転に対する機械的機能がすぐに得られます。

治具の取外しを簡単に

ばね、傾斜面のスライド、またはテコの原理を利用してワークを治具表面から持ち上げることができます。治具内にばねを仕込んでおくことで、ワークを固定する力を解除した際にばねの力でワークが外れ、作業者による取外し作業の負荷を大幅に軽減することができます。可動式のスライダーやテコの原理を使っても同様の効果を得ることはできますが、作業者が行う作業手順が1つ増えてしまいます。治具の使用目的や設備機器、加工時間などによって最適なアプローチを決定します。

摩耗した部品の交換部品をオンデマンド生産

固定具・組立用治具などは、通常の使用環境であっても繰り返し使用するうちに摩耗・破損などで効果が薄れていきます。外注する場合は最小注文数量が設定されていることが一般的ですが、3D プリントで治具製作を行う場合は自社で製作点数を決めることができるため、必要な時に必要な分だけ製作し、すぐに交換することができます。摩耗などで劣化した治具を内製してすぐに交換できれば、サプライチェーンを短くしながらダウンタイムの発生リスクを抑えることが可能です。

3D プリント製治具に表面処理を施して強化する

SLS 方式などの3Dプリント用材料は、高度な後処理を施すことで外観や機能をさらに向上させることができます。Formlabs の SLS プリント総合ガイドでは、SLS プリント品の後処理に関する基礎だけでなく、ブラスト処理やコーティング、塗装などについても解説しています。電解めっきやコーティングなどの表面処理はSLA 光造形品にも施すことが可能で、強度や耐久性を高めることができます。

ケーススタディ

このセクションでは、Formlabs の SLA 光造形および SLS 3D プリンタのユーザー様による、バリデーションテストから検査までの各工程における様々な治具の活用事例をご紹介します。

バリデーションテスト

3D プリント製の測定器や検査用治具は、量産工程に入る前のバリデーション工程でも使用することができます。バリデーションとは、ある部品や製品が定められた要件を満たし、量産工程に移行する準備が整っているかどうかを判断するためのステップで、その部品や製品が求められる品質を満たしながら安定して継続的に製造できるかを確認することが目的です。試験項目は広範囲におよび、製品開発の最終段階で試作品やプリ・プロダクション品に対して行われます。

試験方法には、環境チャンバー試験、熱サイクル試験、振動試験、ESD 試験、生体適合性評価試験、耐薬品性試験、FDA、FCC、UL、CE、EC、RoHS などの認証、経年試験、放射線試験、外観評価試験、摩耗試験、落下試験などがあります。テスト用治具を 3D プリントでオンデマンド生産することで、メーカーはテスト手順全体を高速化し、試作品製作やプリプロダクションパーツの試作・検証反復を迅速に行うことができます。

検査用治具

企業情報:Dorman Products

Dorman Products は、乗用車と大型トラックのアフターマーケット部品メーカーとして 100 年の歴史を誇るメーカーですが、SLA 光造形および SLS 3D プリントを活用して生産期間の短縮と部品の品質向上を実現しています。SLA 光造形で Tough 2000 レジンを使ってプリントした写真のテスト用治具は、アフターマーケット品が実際の自動車環境で直面する条件を再現するようデザインされています。3D プリントの活用により、部品の機能性と品質を保証するの検査でフルスケールの車両を用意する必要がなくなります。

ラジエーター嵌合形状シミュレーション治具

企業情報:Dorman Products

写真の検査用カスタム治具は、同じ加圧試験で嵌合形状をシミュレートするために作られたものです。検査用治具を 3D プリントすることで、試験のために実物大のラジエーターを使用する必要がなくなります。3Dプ リントで検査用治具を製作する前は、同社は各部品を適切に検査するためにフルスケールの自動車部品を用い、部品が直面するであろう正確な環境を作り出す必要がありました。

ホールディング・カップ

企業情報:Eaton

以前はデルリンを切削加工していたテスター・カップは、部品を組み立ててサージ・アレスターにした後の性能を保証するため、電圧をかけて検査を行う電気試験段階で MOV を保持します。MOV は各種サイズが異なるため多くの治具が必要で、サイズの異なるものを識別できるようテスターカップ内には着色した FDM 製の小型TPUヘリサートが設置されています。

溶接用セットアップ治具

企業情報:Brose North America

Brose NA の溶接ロボットは、1日に何度も異なる製品ライン間で異なるプログラムを使って稼働します。ロボットが新しい製品ラインに移るたびに、溶接部門はロボットのパラメータを再プログラムする必要があったため、3D プリント製のセットアップ治具を用いて安価に解決策を見つけました。写真のセットアップ治具は、SLA光造形プリンタ Form 4L で Tough 2000 レジンを使って約 3 時間でプリントしたものです。

製造方法

製造とは、原材料を加工して必要な形状を得る工程です。製造技術には、金型を用いた成形や鋳造・切削・溶接などがあります。これらの技術には通常、CNC(コンピュータ数値制御)加工機などの特殊で高額な設備機器・金型・熟練した作業者などが必要で、製造コストを回収して投資対効果(ROI)を向上するにはこのような機器の稼働率を最大化することが重要です。3D プリントを用いた内製化により、メーカー各社はその作業専用に設計した治具やソフトジョー、位置決めピン、他にもその工程や加工方法に合わせた治具を迅速かつ低コストで製作できるようになっています。

スプリングプランジャー

企業情報:Eaton

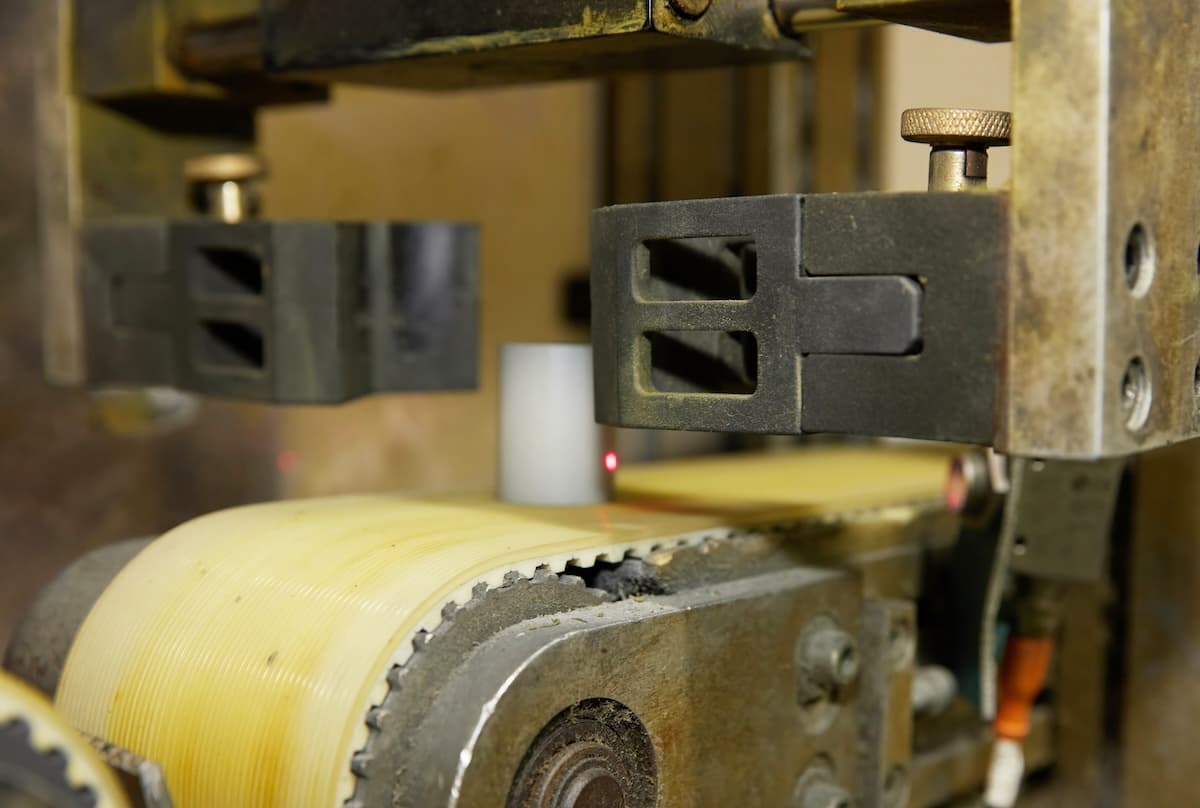

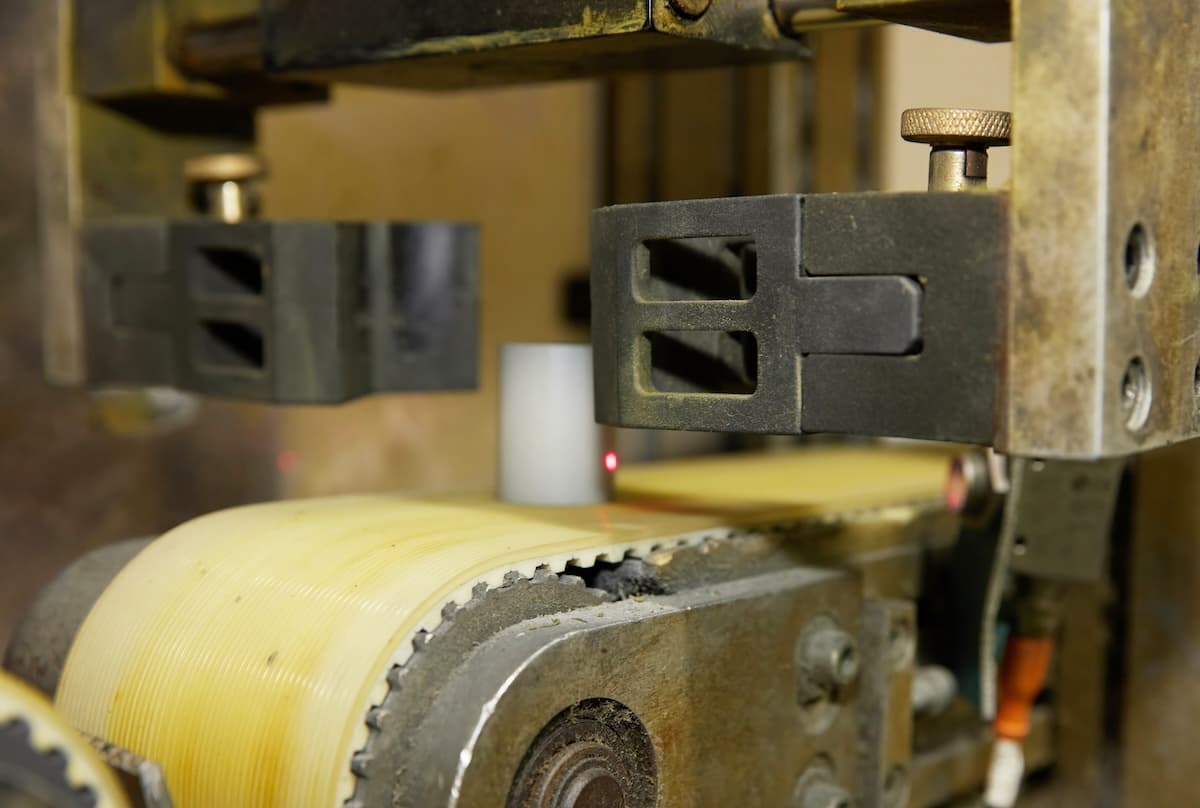

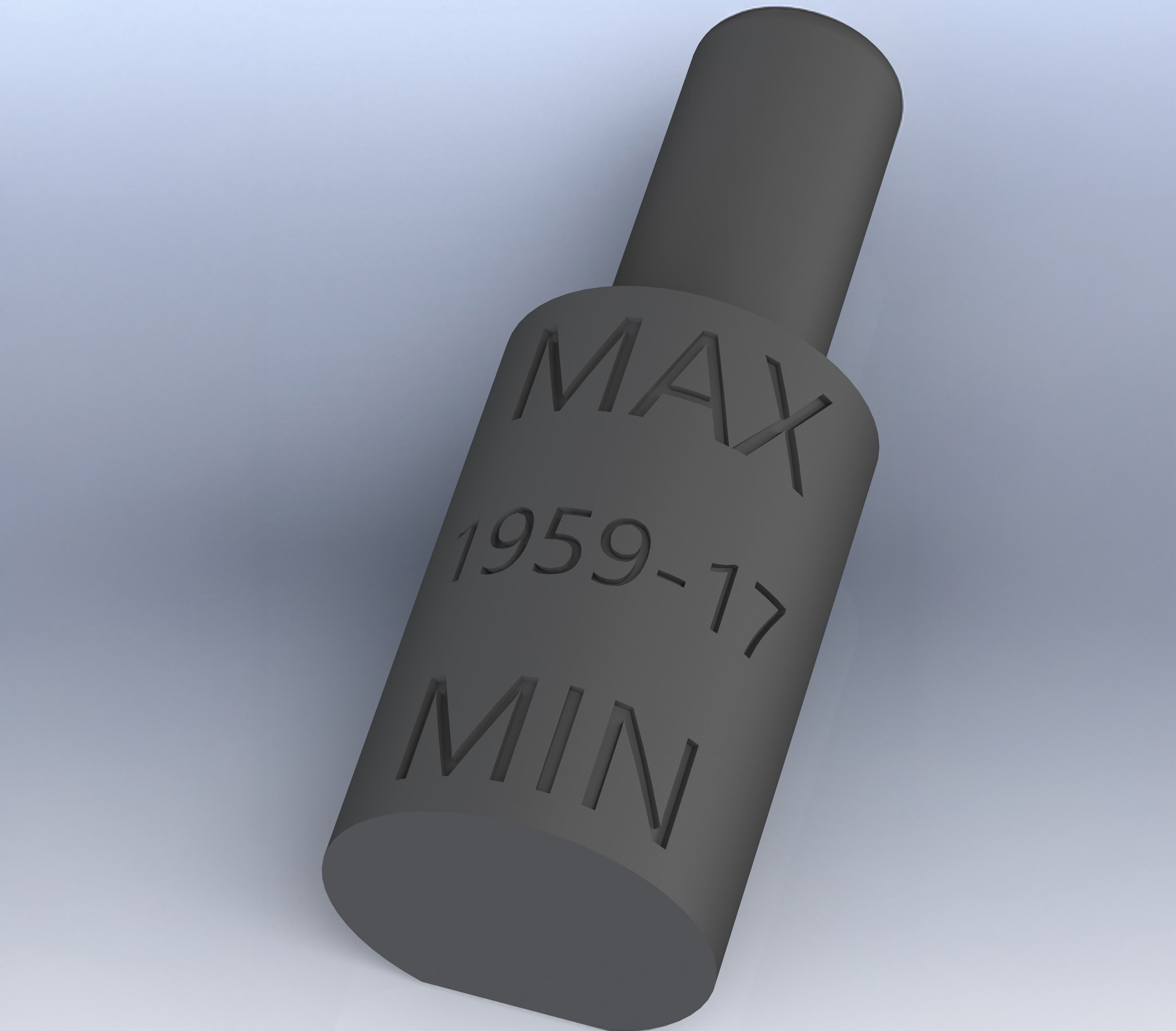

大型の圧縮機が原料のパウダーを円筒形のMOVにし、エクストリケーターが部品を掴んでベルトコンベヤーに引き戻します。スプリングプランジャーは、異なるサイズのMOV用にエクストリケーターの高さをプリセットします。以前はナイロンを加工し、ネジで複数の部品をアセンブリしていましたが、今ではSLSで3Dプリントした単一ピースに識別記号をデボス加工しています。この新しい部品により、オペレーターによるプログラム変更がこれまでより簡単かつ迅速になりました。

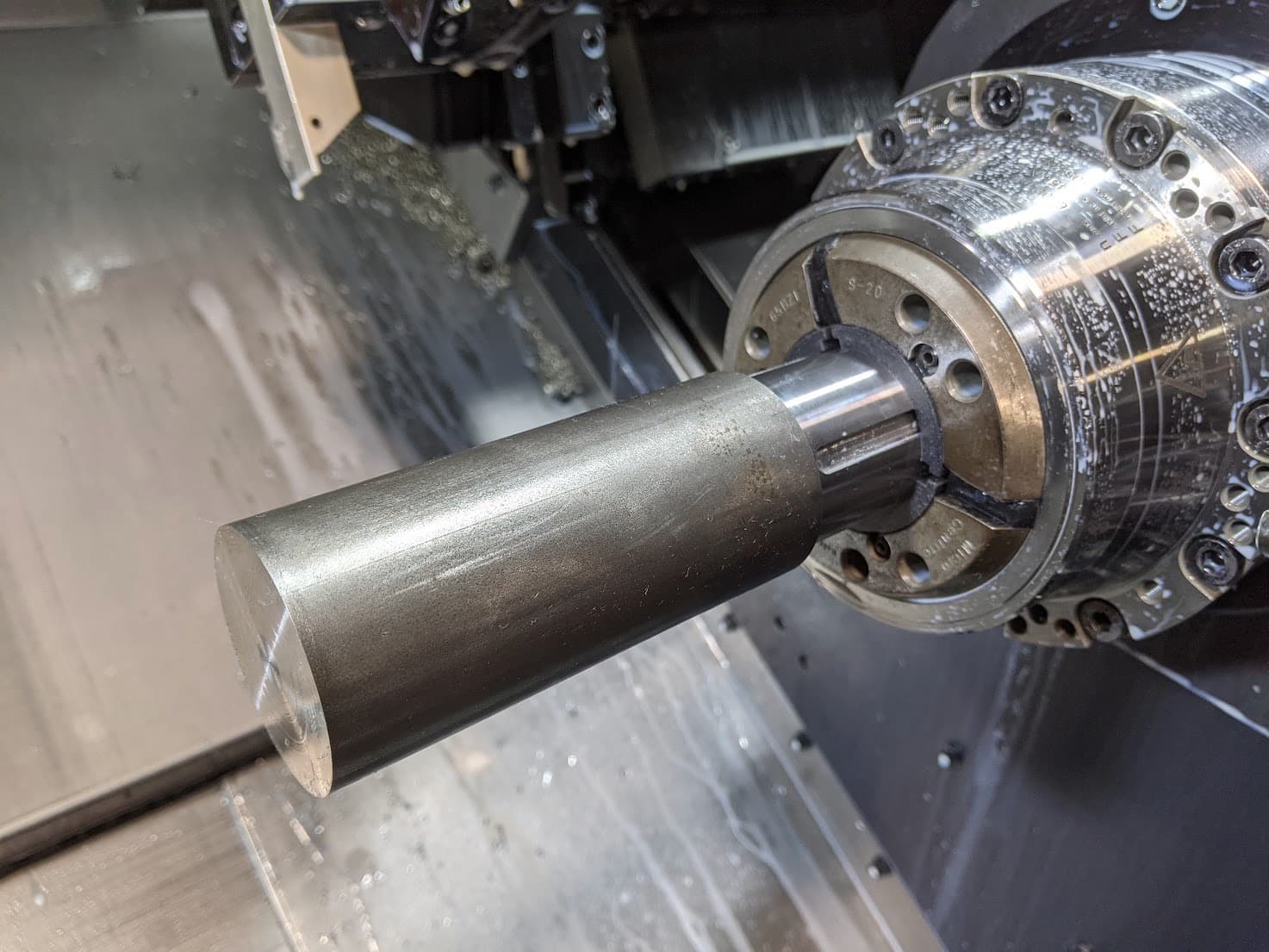

カスタム・コレットパッド

企業情報:The Factory Amsterdam(TFA)

TFA は、金属加工部品の生産注文を1,000~10,000 個のロットで定期的に受注しています。CNC 加工の場合、製品が新しくなるたびに加工機の調整が必要になります。同社は、CNC 旋盤の調整に必要なカスタムコレットパッドを購入する代わりに、SLS で 3D プリントしました。パッドの購入には通常数百ドル程度かかりますが、Fuse シリーズでプリントした場合は必要な数だけオンデマンドで生産すればよく、1 セットわずか7ドルでプリントできました。

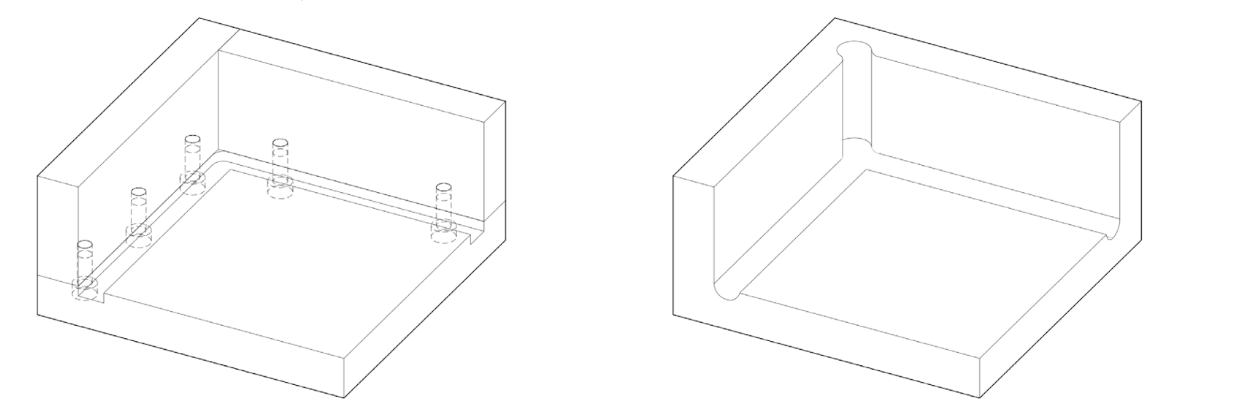

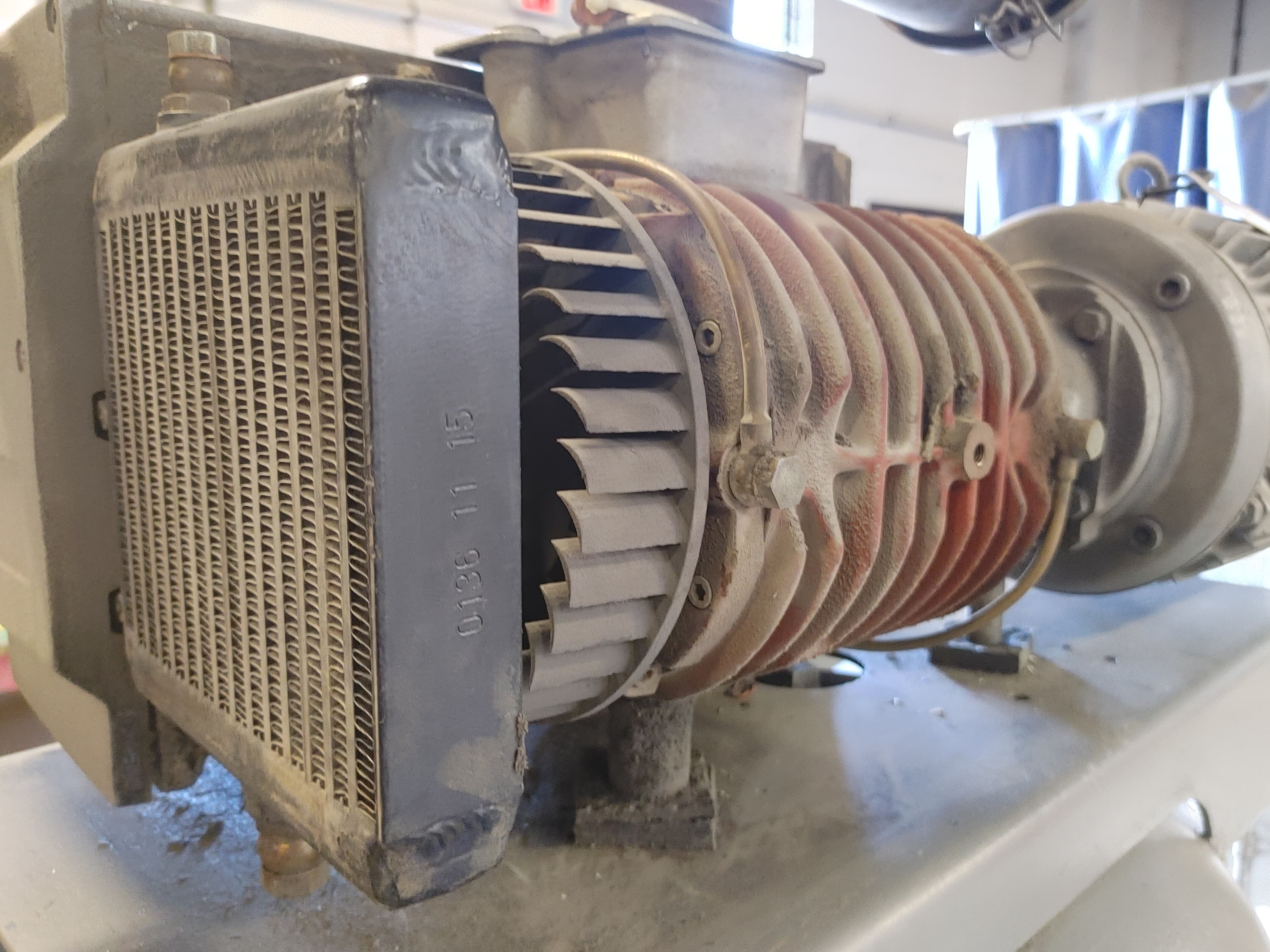

交換用インペラ

企業情報:Productive Plastics

熱成形機のインペラが壊れた際、Fuseシリーズプリンタで Nylon 12 パウダーを使って交換部品を一晩かけて3Dプリントしたところ、すぐに機能し、熱成形機を再稼働させることができました。OEM の交換部品が届くまでの6週間、3D プリント製の交換部品は問題なく完璧に機能していました。オンデマンドの交換部品のおかげで、同社は機器の停止による約 30,000 ドルもの損失を回避することができました。

カスタム・クランプ治具

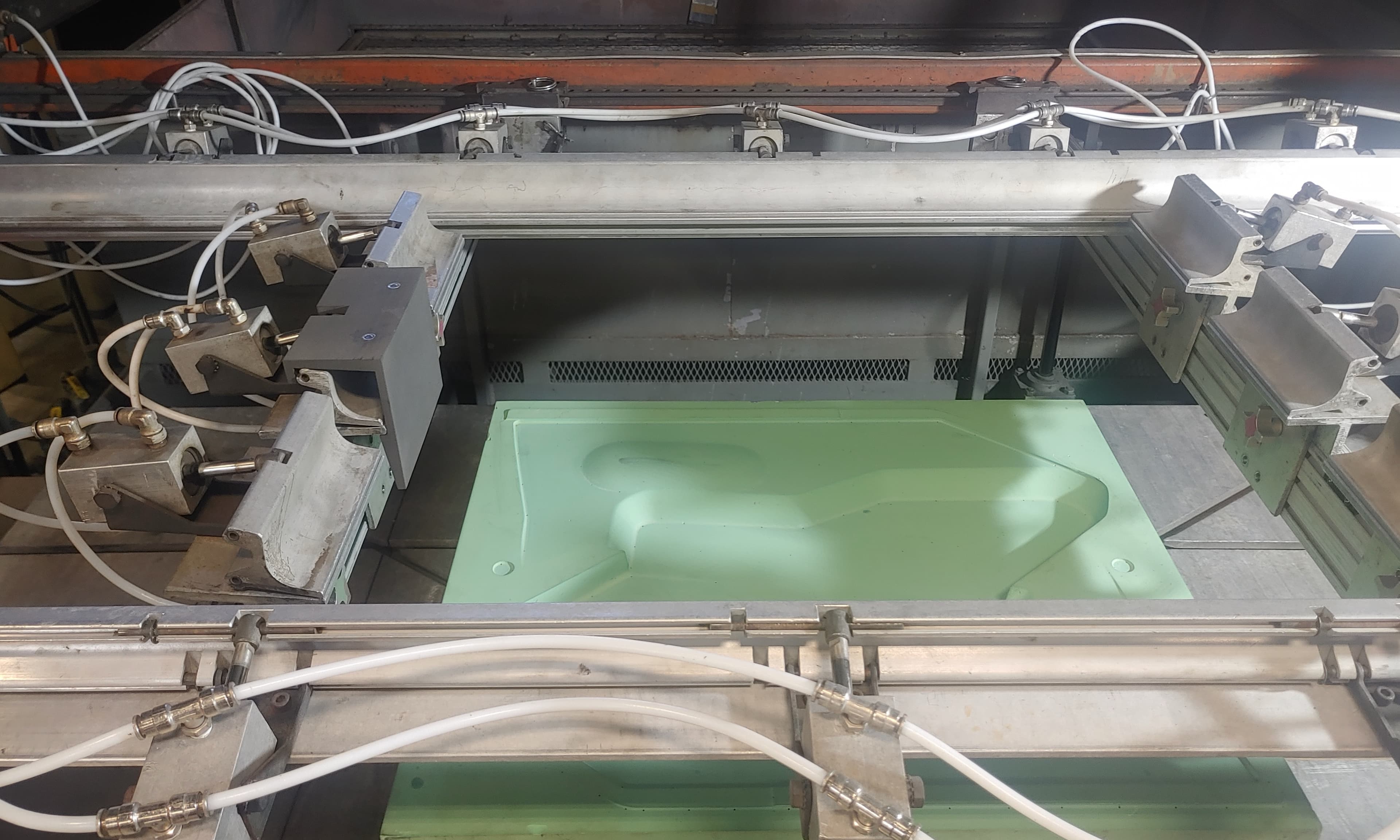

企業情報:Productive Plastics

Productive Plastics では、熱成形機用のカスタムクランプ治具(中央左のグレーのパーツ)もSLSで3Dプリントしています。このクランプを使って機械をカスタマイズすることで材料の使用量が最適化され、より小さなシートで廃棄物を減らすことができています。3Dプリント製のクランプ治具は、93°C の温度下で 200 サイクル使用しました。シートと金型の両方に直接接触しているにも関わらず、3D プリント製のクランプ治具は熱による変形等を起こすことなく機能しています。

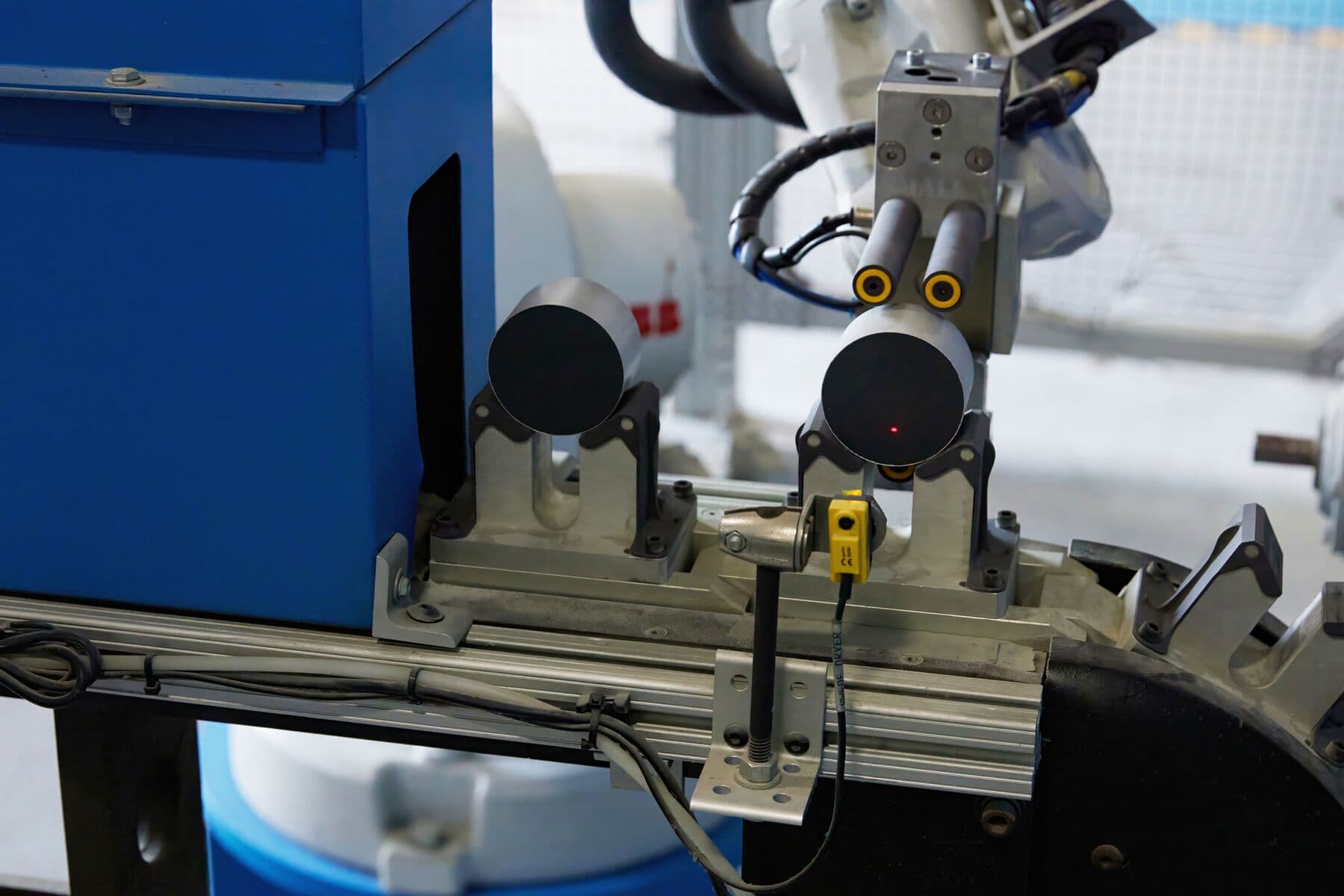

ロボット・グリッパー

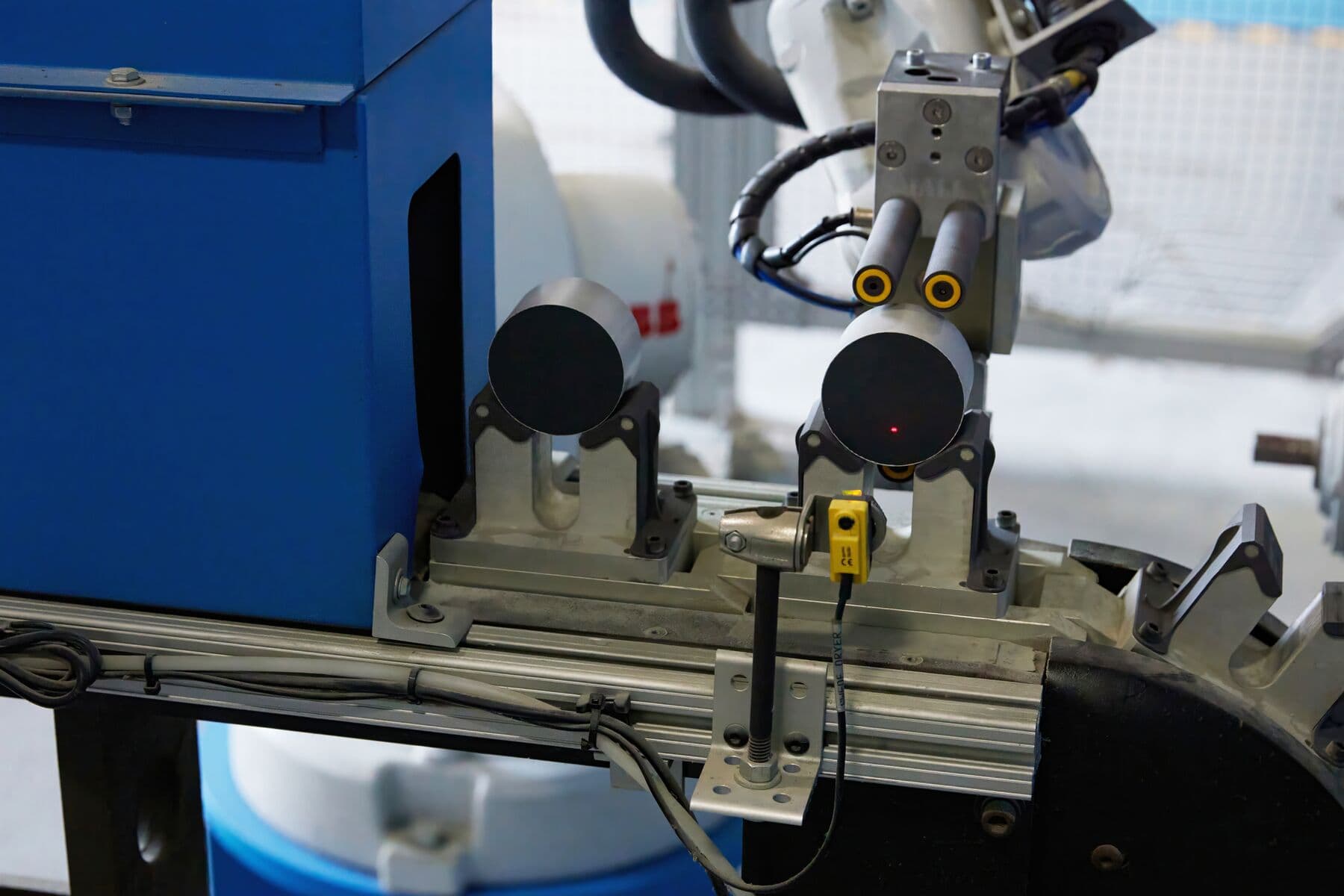

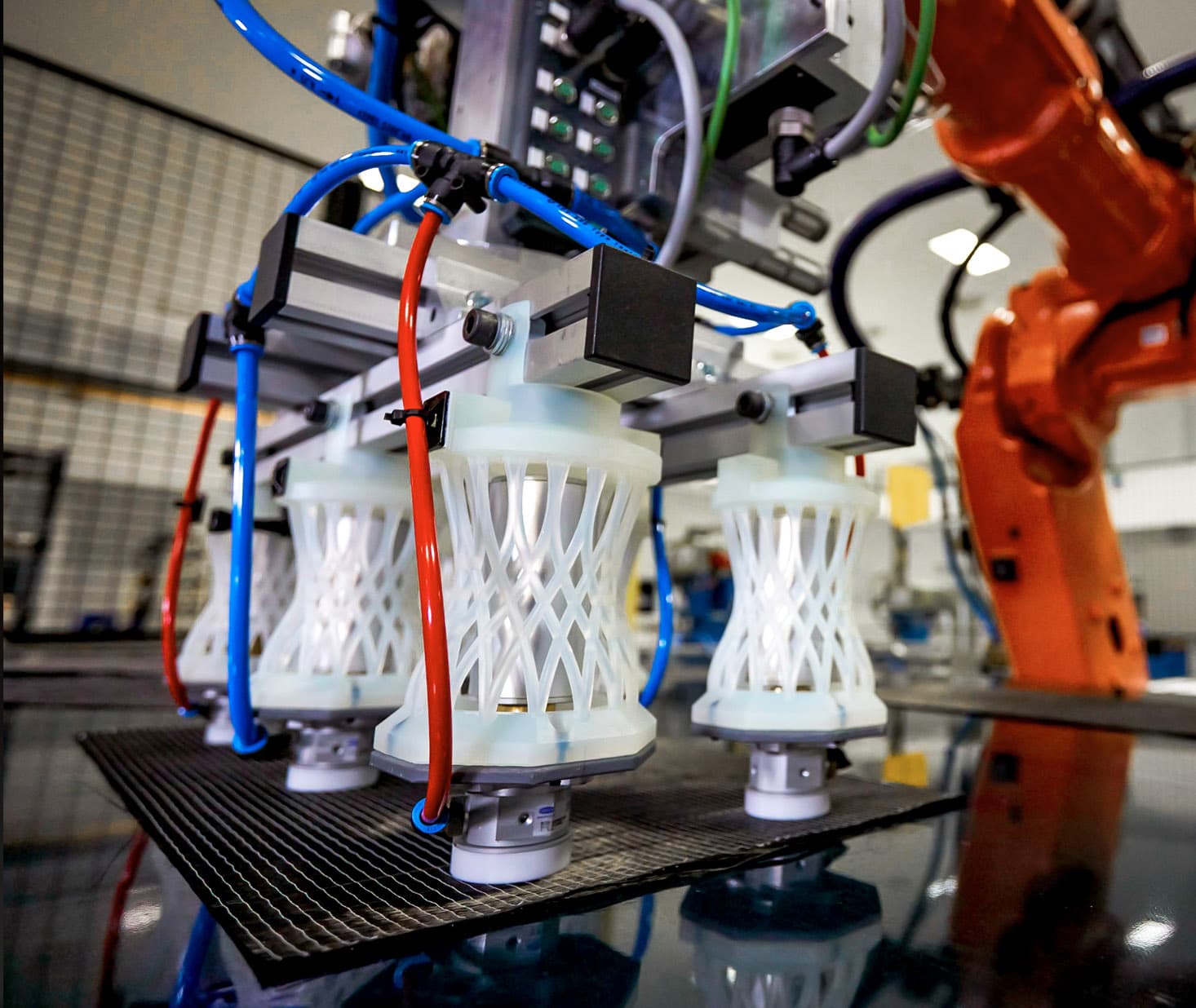

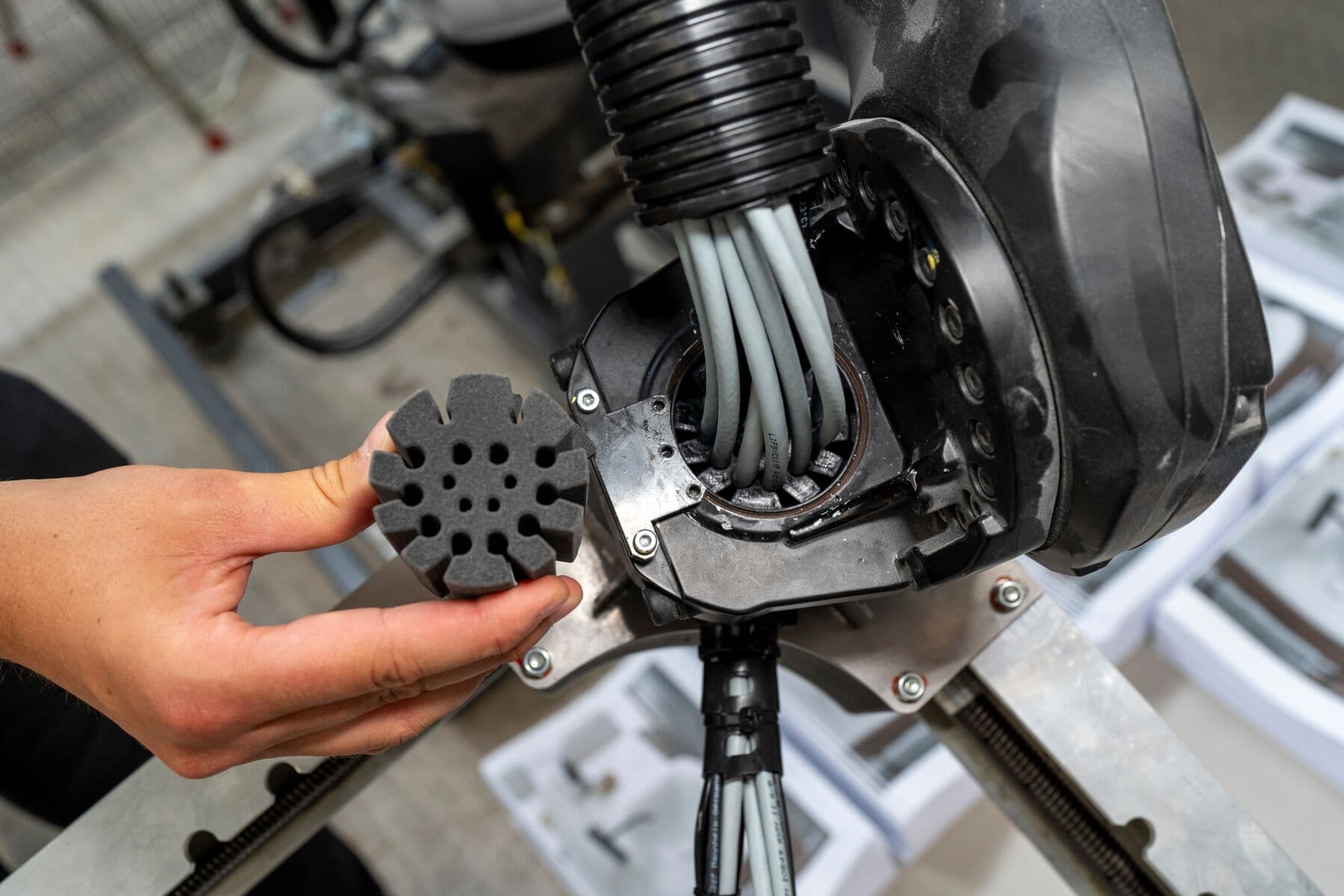

企業情報:AMRC

主要な生産研究機関であるAMRCでは、Form シリーズ SLA 光造形プリンタを使って写真のロボットグリッパ用ブラケットを製造しています。複合材料の研究者たちは、摩耗したロボットの空気圧グリッパを交換するため、非常に複雑な形状のブラケットを開発し、3D プリントで製作しました。軟質の SLA 光造形用レジンでプリントされたラティス(格子)状の設計は、炭素繊維プライのピックアンドプレースを行うのに必要なばね機能を提供します。

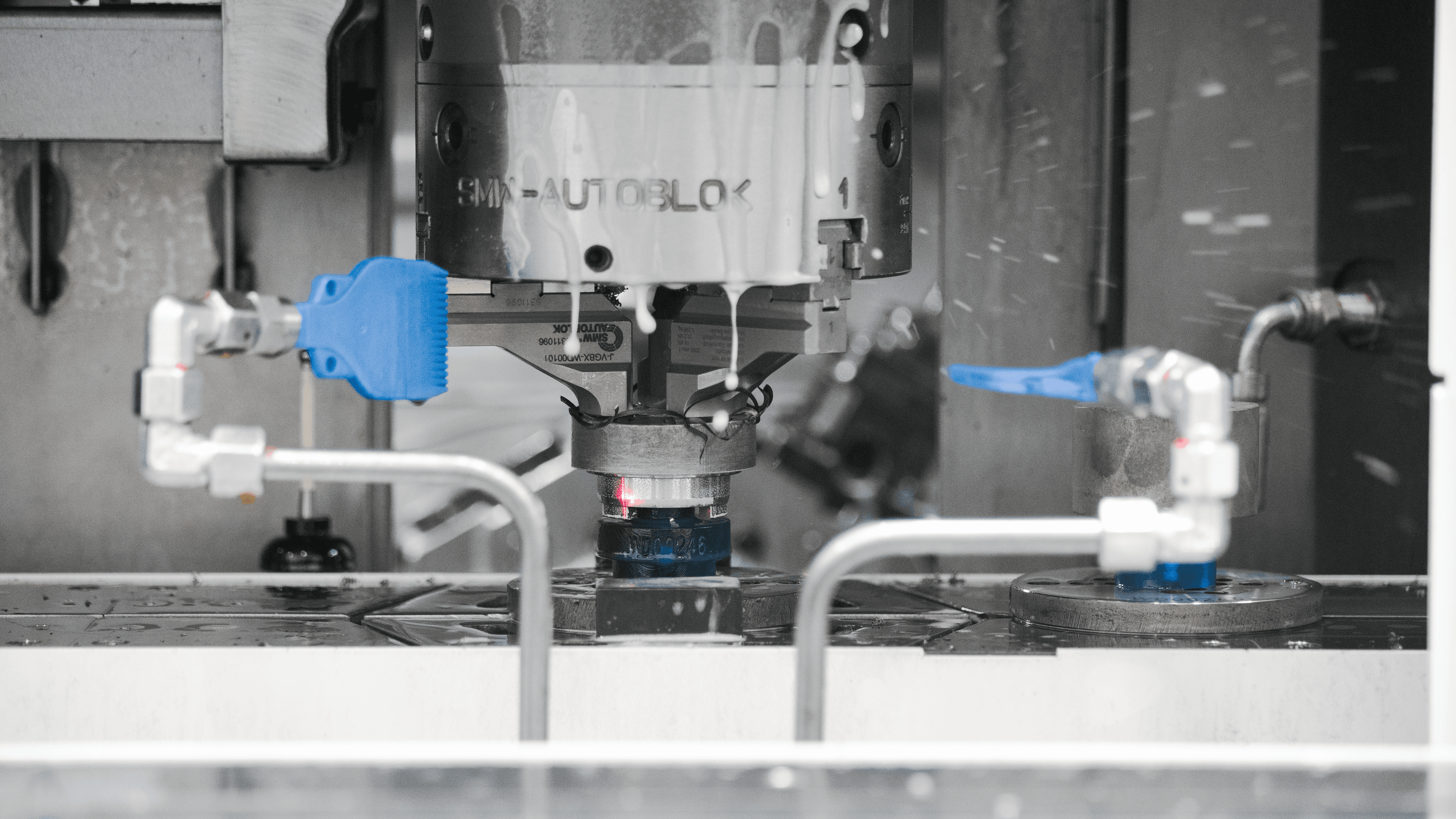

旋盤治具

企業情報:Pankl Racing Systems

Pankl は、スチールを自動旋盤で複数回に分けて加工する必要がありました。自動旋盤による各段階の切削ではカスタムメイドの治具が必要ですが、外注の場合、納期が6週間後になることがわかっていました。Formlabs の SLA 光造形3Dプリンタで治具製作を内製して以来、製作期間・コストともに90%ほど削減でき、合計で150,000ドルもの節約につながりました。

製品の移動

企業情報:Eaton

Eatonのセンタリング装置は、製造ステーション間で製品を動かします。交換可能なSLS 3Dプリント製のトップパーツが組み込まれたメインベースはそのままの状態を保ちます。SLSパーツは、再設計によって材料の使用量や強度、プリント効率が最適化されています。従来はアルミニウムとデルリンを加工して作っていましたが、3Dプリント製の新部品は交換が容易で、オンデマンドかつ遥かに安価での製造が可能です。

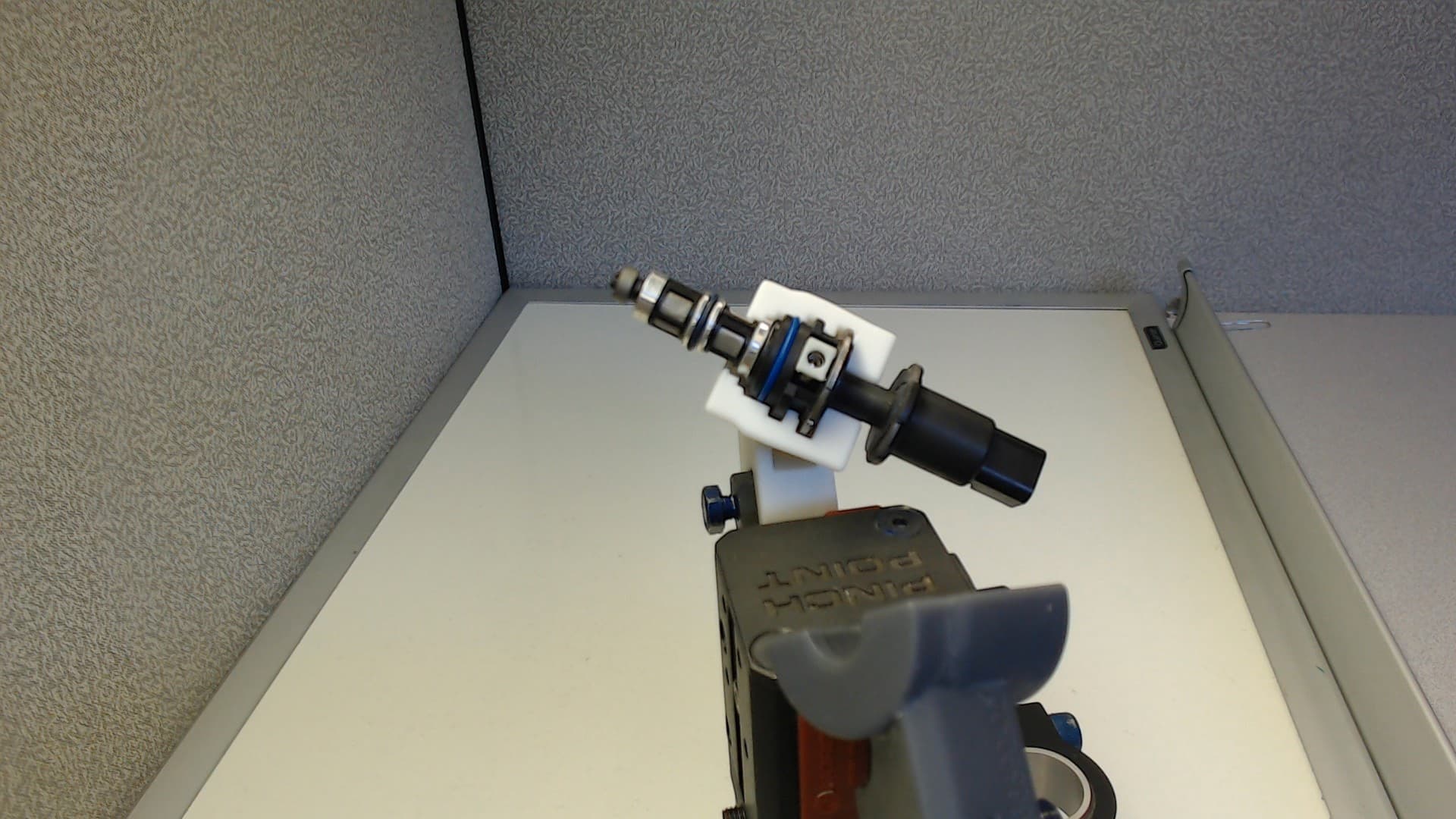

燃料インジェクター・グリッパ

企業情報:STS Technical Group

エンジニアリングサービスプロバイダーである STS Technical Group は、生産環境における燃料噴射装置の移動と位置決めに使用する汎用ロボットグリッパを、3Dプリント製のグリッパに置き換えました。スチールを切削して作ったグリッパから樹脂 3D プリント製のグリッパに変更したことで、柔らかい部品の表面を傷付けるリスクを低減することができました。さらに、グリッパの形状を一般的なV字形状から燃料噴射装置に合わせた形状に変更することで、グリップの接触精度や安定性が向上し、作業時に必要な圧力も減らすことができています。

組立

組立とは、個々の部品を組み合わせて実製品用部品に組み立てる工程です。組立ラインでは、部品が既定の順序で組み立てられながらステーション間を移動していきます。ラインは自動か手動、もしくは両方の場合もあります。製造現場での組立ラインでは、数多くの工程と大型の装置、大勢の作業者が必要です。組立ラインを最適化することは、組立時間の短縮や生産コストの削減を図るうえで非常に重要です。組立用治具を 3D プリントすることで、社内で継続的に改善(英語でも「カイゼン」と呼ばれます)を行い、現場を最適化して業務のアジリティ(対応スピード)を向上することができます。

- 多くの生産現場では、組立工程は最も作業負荷の高い工程とされています。大きく重い金属製治具を3Dプリント製の軽量かつ人間工学に基づいた精密な組立用治具に置き換えることで、作業者の安全性と作業効率が向上します。

- 3D プリントの活用で製品の多様化に対応し、各製品専用の複雑な治具をすぐに製作できます。3D データの管理のみで物理的な在庫を抱える必要がなく、各製品ごとに最適な治具製作が可能になります。

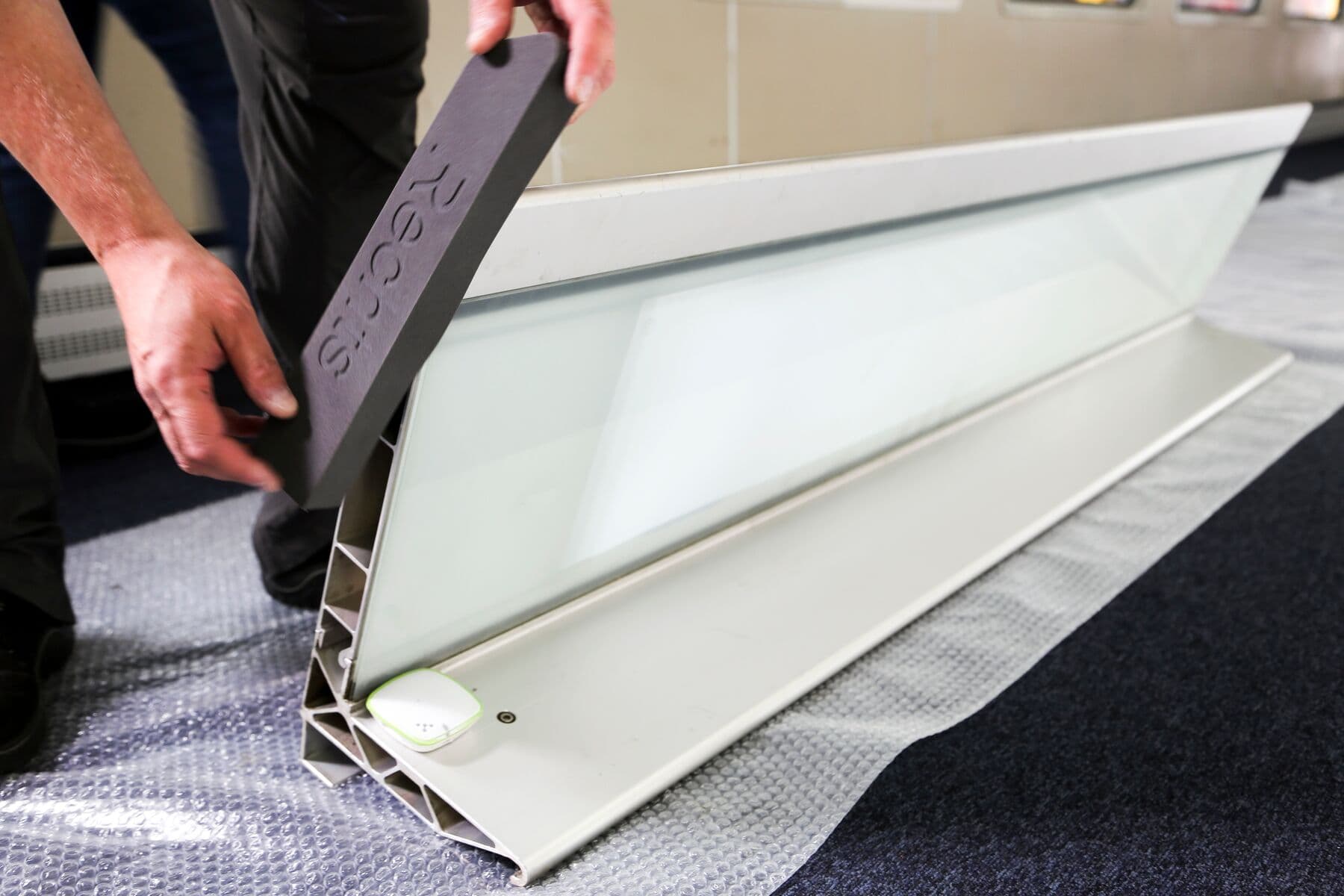

アセンブリガイド

企業情報:Productive Plastics

熱成形部品のアセンブリの際、Productive Plastics ではガイドを全く使わず目測で寸法を決めるか、木のブロック接着して機械加工で寸法合わせをした簡易的な治具を使用していましたが、どちらの方法も時間と労力を要するだけでなく、やり直しが必要となるミスも発生していました。今では、Fuse シリーズで Nylon 12 パウダーを使ってカスタムの位置決め治具を3Dプリントすることで、ブロックを適切な場所に素早く設置することができます。この治具により、組立工程全体を通してワークの正確な取付と再現性が担保されます。

アセンブリ治具

企業情報:Eaton

写真の SLS 3D プリント製アセンブリ治具は、最終的にサージアレスターとなるスタックに設置する油浸避雷器を固定します。この治具はこれまでデルリンとアルミを加工して作る複数スピースからなる高価なアセンブリで、摩耗した場合に交換品の迅速な入手が難しいものでした。Fuseシリーズによる3Dプリントを活用することで、今では必要な治具を翌日には受け取ることができています。

EOAT

企業情報:甲子化学工業

日本の甲子化学工業の自動組立機では、リフトやグリッパなど、Fuse 1でプリントした部品が数多く使用されています。高強度の Nylon 12 パウダーで作る部品はボルト締めや切削加工が容易で、SLSプリント品をアセンブリのあらゆる部品に簡単に取り付けることができます。

EOAT

企業情報:Eaton

このロボット用エンドオブアームツール(EOAT)は、メタライジングステーションに入るMOVをベルトコンベアからピックアップし、別のベルトコンベアへ移動させます。EOAT は摩耗するため、Fuse シリーズでまとめてプリントすることで交換部品を最も簡単かつ安価に製造できています。

スクラッチガード

企業情報:Deutsche Bahn

Deutsche Bahn では、車両の荷物棚を解体・修復・再組立する際に、車両の壁が荷物棚の縁でキズついてしまうことがよくありました。SLS 3D プリント製のスクラッチガードはTPU 90Aパウダーでプリントされているため、若干の柔軟性があり、表面も傷がつきにくい仕様です。荷物棚への着脱が簡単で、車両の壁を傷から守ることができています。

ケーブルガイド

企業情報:Heidelberg

Heidelberg が製作したカスタムロボットアセンブリ用の柔軟なケーブルガードは、SLS 3D プリンタのFuseシリーズで TPU 90A パウダーを使ってプリントされました。複雑で有機的な形状を活かした長持ちで耐久性のあるソリューションとして、ケーブルを摩耗や破断から保護しています。

交換用ジョイント

企業情報:Heidelberg

Heidelberg の他の拠点では、SLS 3D プリント製の交換部品(Nylon 12 パウダーを使用)がベアリングや耐摩擦性を備えた金属部品ともに使用されています。このジョイントは高速で回転する最大13kgもの金属ローラーを支えており、SLS 3D プリント製のナイロン部品は、同様の用途で加工によるアルミニウム部品やスチール部品を代替することができます。

仕上げ

仕上げとは、加工後に様々な方法を用いて実製品用部品に必要な特性を付与する工程です。仕上げ工程では、外観の向上だけでなく化学・電気的特性や硬さの調整など、さまざまな要素を付加したり不足点を補う等の作業が行われます。一般的な仕上げの例としては、研磨やブラスト処理、各種コーティング、塗装、染色、電解めっき処理などがあります。

こうした仕上げ作業用の治具を 3D プリントすることで、作業量やミスを削減しつつ、作業を正確かつ再現性をもって行うことができます。コーティングや塗装、染色など多くの仕上げ作業においては、塗り分け等でワークの一部だけに作業を行いたい場合があります。その際に作業箇所に含めたくない部分を保護することをマスキングと言いますが、従来のマスキングには、マスキングテープやプラグ、カバー、マスター、ビニールカット、切削品などが使われてきました。このマスキング治具を 3D プリントで製作すれば、テーピングではカバーしにくい箇所を隠したり、純粋にテープ自体の代わりに使用することが可能で、硬質・軟質など幅広い材料が使用できることで品質の維持にも役立ちます。

マスクリング・スクレーパー

企業情報:Eaton

ガラス・カラーリングの際、この金属リング(マスク)に塗装が重なっていきますが、それが部品に付着しないようクリーニングが必要です。リング・スクレーパーは、そうした塗装の蓄積を防ぐために使用されます。以前はナイロン(左)を加工し、ネジで複数の部品をアセンブリしていましたが、今では SLS で 3D プリントした単一ピースに識別記号をデボス加工しています。この新しい部品により、オペレーターによるプログラム変更がこれまでより簡単かつ迅速になりました。

フリッパーアーム・グリッパ

企業情報:Eaton

フリッパーアームは、ステーションクラスの大型MOVをピックアップし、研削工程中に冷却剤にさらしながら移動させます。グリップ性を高めるため、SLSの部品にはFDMで3Dプリントした TPU(ネオンイエロー)がはめ込まれています。以前はデルリンを加工し、ゴムバンドを巻きつけることでグリップ性を高めていました。

マスキングパーツ

企業情報:Productive Plastics

Productive Plastics では、仕上げ工程の一部として、導電性の塗膜が必要な箇所に銅スプレー塗装を施します。これまで、銅スプレーで塗装を施した面をテープで大まかに隠した後、手作業で銅スプレー部分の輪郭に合うようテープをカットしていましたが、目測での作業のために失敗したり銅スプレー部分を傷付けてしまうことがありました。写真の3Dプリント品を型板として使用し、技術者がその周辺に沿ってテープをカットすることで、銅めっき処理の施された部分を塗料から保護しつつ、残りの部分を黒色で塗装することができます。

マスキング・ステンシル

企業情報:Deutsche Bahn

世界最大級の鉄道企業である Deutsche Bahn は、3Dプリント製の治具を使用することでコストを削減し、鉄道車両の MRO 業務を最適化しています。ICE 1 車両の改修作業では、プラスチック製の部品をすべて取り外し、やすりがけ、充填、再塗装を施しました。SLS で 3D プリントしたステンシルは、これまで 30 分かかっていた塗装をわずか2分に短縮しました。

検査

検査は品質管理(QC)のうえで極めて重要な工程で、製品がその要件をすべて満たしているかどうかを確認する一連の作業です。製品出荷前に行われる最後の工程でもあります。これには製品評価や測定・試験などが含まれます。 一般的な検査方法に寸法検査がありますが、これは最終製品の寸法がすべて公差内に収まっているかを確認するためのものです。この工程では、3D プリントで製作できるちょっとした材料の小片から、ワークの固定装置が付いた三次元測定機(CMM)のような複雑な機械まで、さまざまな測定器や検査治具を用いられます。

3D プリントの利点である設計の自由度を活用すれば、そのワークや QC 手順に合わせた専用の検査治具やゲージを迅速に内製でき、オンデマンドで製作した複雑かつ正確な検査ツールで高い品質を保ちながら、工程の高速化が可能になります。

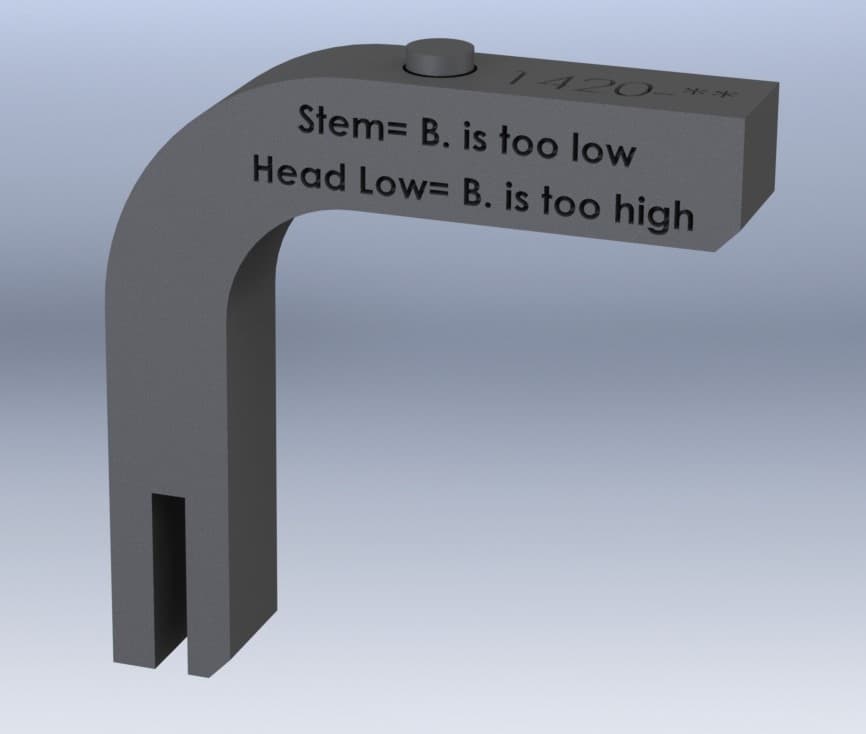

高さチェック治具

企業情報:Productive Plastics

Productive Plastics で使用されているこの検査治具は、金属製ブラケットの寸法測定に使用されています。同社はこの治具も、Fuse 1で Nylon 12 パウダーを使って単一ピースとして造形しました。この治具は、下部がブラケット内の角に収まり、上下動するヘリサートで部品が合格か不合格かを判定するものです。同社はヘリサートを動かした際に作業者が簡単かつ確実に合否を判定できるよう、基準を部品に直接彫り込む設計にしました。

テストベンチ

企業情報:Sinn Spezialuhren

時計メーカーの Sinn Spezialuhren は、Formlabs の SLA 光造形プリンタでABSライクのTough 2000 レジンを使って試験機用の専用ブラケットを製作しています。これらのブラケットは、検査と機能検証の間、時計をしっかりと固定するために使用されます。

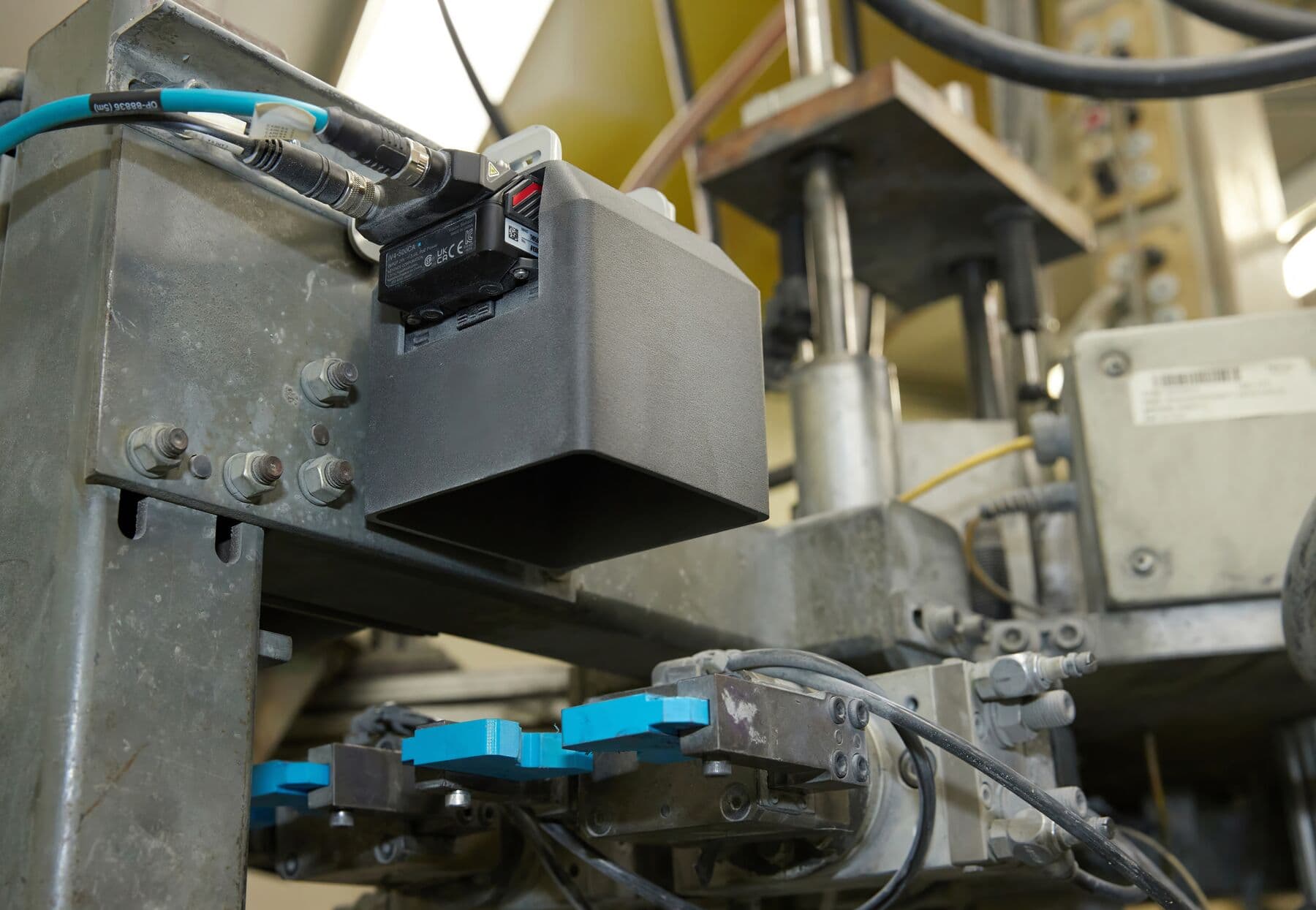

AI カメラエンクロージャー

企業情報:Eaton

このカメラカバーは、高価でデリケートな AI カメラを過剰な環境光から保護するために、Eaton Olean が特別に開発したものです。これにより、品質チェック時に前面にある MOV へのフォーカスを容易にします。

スキャナー・ホルダー

企業情報:Deutsche Bahn

Deutsche Bahn の材料管理部門の従業員が、両手を自由に使える状態を保ちながらスキャナを持ち運べる方法を必要としていたことから、同社チームはバッグ、ベルト、シャドウボードに取り付けられる3種類の装具を製作しました。SLS で 3Dプリントしたハンドヘルド・スキャナー・ホルダーにより、従業員の作業がより迅速かつ効率的に行えるようになりました。

電解めっきの可能性

現代の工場は、刻々と変化するニーズに常に対応しながら、効率と機敏性を備え、競争力を維持し続けるための新たな方法を見つける必要があります。1つの製品を市場に投入するために、製造に関わる全ての拠点や企業を通じて、プロセスや設備機器、そして人員の最適化が求められます。今では世界中で製造現場の課題解決や生産性向上を実現する手段として、あらゆる工程で 3D プリント製の治具が活用されています。

加工のワーク固定具から組立用治具、検査治具、あるいはロボットのエンドオブアームツーリングの交換部品まで、金属製の治具をオンデマンドで製作できる 3D プリント品に置き換えることで、スピード、品質、効率が向上します。

以下から無償サンプルパーツをお申し込みいただくと、Formlabs の 3D プリント用材料の品質を実際にお手に取ってご確認いただけます。また、お客様の用途に合ったソリューションについては、Formlabsまでお気軽にお問い合わせください。