シリコンは、メーカーにとって魅力的な特性をいくつも備えた合成ゴム材料です。その化学構造は極めて汎用性が高いもので、シールからジョイント、ウェアラブル、医療機器、ロボットのグリッパ、調理器具、熱的あるいは電気的絶縁体などで幅広く使用されています。

シリコン製部品のほとんどは現在、射出成形や圧縮成形、または鋳造によって製造されています。しかし3Dプリント技術が進歩した今、シリコンを3Dプリントできないか?と思う方も多いでしょう。その答えは「イエス」です。

シリコンは粘度が非常に高いため、3Dプリントで正確に形状を再現することが困難です。また、加熱して押し出したり、光硬化性樹脂材料のようにUV光で硬化させることができません。つまり、他の材料に比べるとこれまでシリコンに対応する3Dプリンタの普及率は低かったのですが、本日、遂に低価格で利用できるソリューションが登場しました。一方、シリコンに近い特性を備えた、いわゆるシリコンライクな3Dプリント用材料も数多く提供されているほか、3Dプリントでシリコン部品成形用の樹脂型を製作するなど、従来工法に3Dプリントを取り入れることも可能です。

本記事では、シリコンに対応する3Dプリンタ、シリコンの代替品となる材料、そして従来工法でのシリコン部品製造に3Dプリントを導入して効率化を図る方法について、詳細を解説します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

シリコンの3Dプリントとその代替手段

シリコンに対応する3Dプリンタとその代替方法は大きく分けて3種類が考えられます。

-

シリコン材料のダイレクトプリント:シリコン対応の3Dプリンタでシリコン100%の材料を直接プリントします。

-

シリコンライク材料の3Dプリント:樹脂3Dプリントにはシリコンに近い特性を持つ材料がいくつも販売されており、用途によってはシリコンの代替品となり得ます。

-

3Dプリント製樹脂型での鋳造・成形:3Dプリントで量産移行前の簡易型を高速製作する(ラピッドツーリング)ことで、開発プロセス完了後に量産用金型を製作する前の工程を簡略化・高速化することができます。

Creating Silicone Medical Devices

This guide aims to help the user decide on the best method of silicone part production for their intended use, and provides step-by-step instructions for both printing with Silicone 40A, and molding silicone using SLA 3D printed tooling (including two-part injection molds, overmolds, and compression molds).

シリコン部品のダイレクト3Dプリント

3Dプリント方式のほとんどはすでに数年、長いものは数十年も前から存在していますが、シリコン材料を使った3Dプリントは技術的に難易度が高く、シリコン対応の3Dプリンタは比較的新しくいまだに実験的な位置付けとなっています。ここ数年の間、シリコンに対応する3Dプリンタを提供するメーカーもいくつか出てきましたが、現在市場に出ているプリンタはいずれも技術的な制約があり価格も非常に高額で、多くの企業が幅広く活用できるものになっているとは言えません。

しかし2023年、Formlabsから業界初となる低価格な純シリコン材料Silicone 40Aレジンが新しく登場しました。特許出願中のPure Silicone Technology™を採用した、鋳造用シリコンの優れた材料特性と3Dプリントの利点を兼ね備えた新材料です。

$3,499からという手頃な価格と35種類以上の高機能材料が使用できる多用途性を兼ね備えたSLA光造形方式3Dプリンタ Form 4で、シリコン100%の部品をわずか数時間で内製いただけます。

Silicone 40Aレジンを使った部品は、ショアA硬度40A、破断伸び230%、引裂強さ12kN/mを備え、繰り返しの曲げ伸ばしや圧縮にも耐えられる柔軟性と耐久性が求められる用途に最適です。また、反発弾性は34%で耐薬品性と温度安定性(-25°C~125°C)にも優れ、わずか0.3mmほどの繊細なディテールや従来の製造方法では実現が難しかった複雑な形状も実現できます。

Silicone 40Aレジンを使ったシリコン材料の直接3Dプリントは、ラピッドプロトタイピングから治工具や金型の製作、少量生産やカスタム製造など、幅広い用途に活用いただけます。

Silicone 40Aレジンは以下の用途に最適です。

- コネクタ、グロメット、アクチュエータ、キーパッド、腕時計バンドなど、弾力性のある消費者向け製品や自動車部品、産業機器などの製品開発サイクルにおけるラピッドプロトタイピング、ベータ品のテスト、検証工程

- シールやガスケットなどの屋内実製品用部品の少量生産やカスタム製造のコスト効率化

- 柔軟性のある鋳造用金型、治工具、マスキングツールなど、高品質で長持ちするカスタム治工具や金型

- 医療機器部品、患者ごとにカスタマイズした義肢装具、補聴器

- 従来の方法では製造が困難な複雑な形状の部品

Finisは、新製品のスマートゴーグルの機能確認用試作でボタンを搭載したシリコンガスケットを3Dプリントで製作。

FINIS, Inc.の製品開発チームは、通常であればウレタン鋳造の外注で金額にして$1,000以上、納品までに3週間以上かかっていたスイミングゴーグル用ガスケットの製作を、3Dプリントを活用することで実製品と同等の品質でわずか8時間、部品単価$10という安さで内製することができました。3Dプリント製のシリコンガスケットはスイミングプールの環境下で厳しい水密性評価にも耐え、製品開発スケジュールの短縮にもつながりました。

Silicone 40AレジンでプリントしたDorman Productsのカスタムガスケット。

アフターマーケット用に自動車部品を提供するDorman Productsは、新製品の圧力試験で必要となるカスタムガスケットをシリコンで3Dプリントしました。以前は、アーバープレスで金属製のダイを使ってガスケットを切り出していましたが、3Dプリントに置き換えたことで、何百個という新部品のテストが必要だったにも関わらず、製作期間とコストを大幅に削減することができました。

HGM Automotive ElectronicsがSilicone 40Aレジンで製作したコネクタシール

トランスミッション・コントローラー・メーカーのHGM Automotive Electronicsは、化学的・機能的特性の厳しい試験を行い、Silicone 40Aレジン製の部品が、従来頼っていた射出成形のシリコン部品と同様の優れた機械的特性と耐薬品性を持っていることを実証しました。部品をエンジンベイ内に置き、通常の運転条件下で6週間の熱サイクル試験を行い、さらに化学流体に対する暴露試験を行った結果、Silicone 40Aレジンで3Dプリントした部品は実製品用の自動車部品として認定されました。

シリコンライク材料の3Dプリント

メーカーが使用材料としてシリコンを選ぶ主な理由に、さまざまな用途を可能にする弾力性と柔軟性があります。

シリコンは一般的に、ショアA硬度10A〜80A程度です。FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式など、ポリマーを使用する一般的な3Dプリンタ用にもこの硬度範囲に収まる材料が多数提供されているほか、耐久性、温度安定性、耐UV性、食品安全性、生体適合性、色や半透明性など、シリコンが持つ重要な材料特性もさまざまな度合いで再現しています。

シリコンに代わるFDM材料

FDM方式でシリコンの代替品として使える最も柔軟な材料が、TPU(熱可塑性ポリウレタン)やTPE(熱可塑性エラストマー)などの軟質材です。ショアA硬度45〜90Aのものが市販されており、シリコン材料の硬度範囲の最大値を満たしています。

FDM方式3Dプリンタと材料のメリットは、価格面で手が届きやすいことです。その一方で、精度と寸法精度、精密さ、造形品質、造形品の強度、そして設計の自由度が限られてしまう点が短所で、いずれも実際の使用時に使い勝手に影響します。シリコンライクのFDM材料は通常、標準的なシリコン材料よりも耐久性や耐熱性が低く、食品安全性を備えておらず、色の種類も少なく半透明の材料は実質ありません。ただし、一部皮膚接触の生体適合性が備わっているものもあります。

シリコンに代わる光造形材料

SLA光造形方式3Dプリンタは、高い精度と緻密な造形、幅広い材料で業務用として広く支持されています。SLA光造形プリンタで使用できるシリコンライク材料は多数あり、シリコンに近い材料での試作や、シリコンの持つ柔軟性、弾力性、耐久性を再現した実製品用部品の製造まで可能になります。光造形プリンタで製作した部品は、成形品に準じる滑らかな表面品質で、FDM方式よりも設計の自由度が高いことも特徴です。

シリコンライクの軟質レジンも、標準的なシリコン材料より耐久性が低く、食品安全性や生体適合性がなく(皮膚接触の生体適合性を備えたものは存在)、耐熱性が低いのが一般的です。シリコンライクのSLA材料は、表面処理を施すことで半透明にしたり染色したりすることができます。

SLA光造形方式はシリコンライクな材料も豊富で、シリコンに近い材料での試作や実製品用部品の量産が可能。

具体的にどの材料が利用できるかはプリンタのモデルによって異なりますが、一般的にはショアA硬度30A〜90Aに収まります。Formlabsが提供するSLA光造形方式の材料のうち、シリコンの代わりとなるものは以下の通りです。

-

Elastic 50Aレジン:通常はシリコンで製造される部品の試作製作に最適な軟質材料です。ショアA硬度50Aのこの材料は、曲げ伸ばしや圧縮にも耐えることができ、破れることなく繰り返し使用でき、素早く元の形状に戻る部品に最適です。Elastic 50Aレジンはウェアラブル(ストラップ)、伸縮性のある筐体やケーシング、押しボタン、ヘルスケア業界で使用する軟組織の解剖模型などの用途にお使いいただけます。

-

Flexible 80Aレジン:硬度があって手触りが滑らかなショアA硬度80Aの材料で、硬質シリコンやゴム、TPUの柔軟性を再現しています。柔軟性と強度を兼ね備えたFlexible 80Aは、曲げ、たわみ、圧縮応力に繰り返し晒されても耐えることができます。この材料はハンドル、グリップ、オーバーモールド、クッショニング、ダンピング、衝撃吸収材、シール、ガスケット、マスクの試作や、ヘルスケア業界の軟骨、腱、靱帯などの解剖模型に最適です。

- Reboundレジン:シリコン材料の硬さ範囲はわずかに超過するものの、ショアA硬度86Aの高弾性材料として、実製品用にも使える独自の特性を備えています。一般に流通している他の弾性材料と比べて5倍の引裂強さ、3倍の引張強さ、2倍の伸び率を誇るReboundレジンは、高い弾力性と強度を備えた部品の3Dプリントに最適です。Reboundレジンの高い伸び率は、ハンドルやグリップなど、手で握る伸縮性のあるパーツ製作に適しています 。また、連続して圧力や引張力に晒されても耐えられるだけの強度を備えており、長期使用する複雑な形状のガスケットやシールの製造にも適しています。

New BalanceはReboundレジンでランニングシューズのソールを量産し、既に世界中で多くのユーザーに愛用されている。Reboundレジンはあらゆる天候下における日常での使用に耐え、従来の材料を上回る機能と耐久性を備えている。

シリコンライク材料の無償サンプルパーツをリクエスト

Elastic 50AレジンやFlexible 80Aレジンなど、FormlasのシリコンライクなSLA材料の特性を実際に手に取ってご確認ください。サンプルパーツを無償でお届けいたします。

シリコンに代わるSLS材料

SLS(粉末焼結積層造形)方式3Dプリントは、量産用途で最も広く採用されている3Dプリント方式です。この方式では、造形品の周囲に敷き詰められた粉末が造形品を支えるため、サポート材を使う必要がなく、高い精度と生産性、そして技術的な制約がほぼ無いという設計の自由度が得られます。

シリコンに似た軟質のSLS材料には、TPU、TPE、TPAがあり、いずれもショアA硬度45A〜90Aです。ただし、実際に使用できる材料はプリンタのモデルによって異なります。

FormlabsのFuseシリーズSLS方式プリンタで使用できるTPU 90Aパウダーは、高強度なエラストマーで、他にはない設計の自由度と使い勝手の良さで弾力のある軟質部品が量産できます。高い引裂強さと破断伸びを兼ね備えたTPU 90Aパウダーでは、軟質で皮膚接触に対応した試作品やデイリーユースに対応する実製品用部品を低コストに量産できます。TPU 90Aパウダーは、ウェアラブルなどの軟質部品、パッドやダンパー、グリッパ、ガスケット、シール、スプリント、歯列矯正用装置、義肢装具などの試作品製作や実製品用部品の製造に最適です。

シリコンライクなSLS材料でプリントする部品は精度や耐久性が高く、耐摩耗性も高く、前述の3Dプリント3方式中で最高の耐熱性を備えています。また、皮膚接触対応の生体適合性のほか、表面処理によって食品安全性を付与することも可能です。一方で、SLS方式では使用できる色が少ないこと、半透明材料がないこと、そして薄肉構造の場合は冷却中に反りが発生する恐れがあることが短所として挙げられます。

軟質SLS材料の無償サンプルパーツのお申込

FormlasのシリコンライクなSLS材料、TPU 90Aレジンの特性を実際に手に取ってご確認ください。サンプルパーツを無償でお届けいたします。

3Dプリント製の樹脂型を使ったシリコン鋳造や成形

純シリコン部品を製造する場合、3Dプリントを活用すればさまざまな硬さや色など独自の特性を持つシリコン部品の開発段階が完了した後、量産用金型を製作する前段階を大幅に簡略化・高速化することができます。

射出成形、真空成形、圧縮成形、シリコン鋳造はいずれも、型を使用してシリコン製品を成形します。しかし金型製作には高額なコストがかかり、外注する場合は数週間から最長で数か月を要することも多くあります。その結果、製品開発のスピードが落ち、製品の市場投入までに長い期間を要してしまいます。

そういった金型をラピッドツーリングで内製化・高速化できれば、量産前に製品のデザインや材料を十分に検証したり、カスタム品や小ロット量産を低コストかつスピーディに行えるようになります。

3Dプリント製の成形型を使ったシリコン部品の製造方法

このウェビナーでは、重力金型鋳造法で使用する樹脂型をFormlabsのClearレジンで3Dプリントした例を詳細に解説します。また、用途に応じた成形型の選び方、シリコンレジン対応の3Dプリンタ、そしてシリコン鋳造のベストプラクティスについてもお話しします。

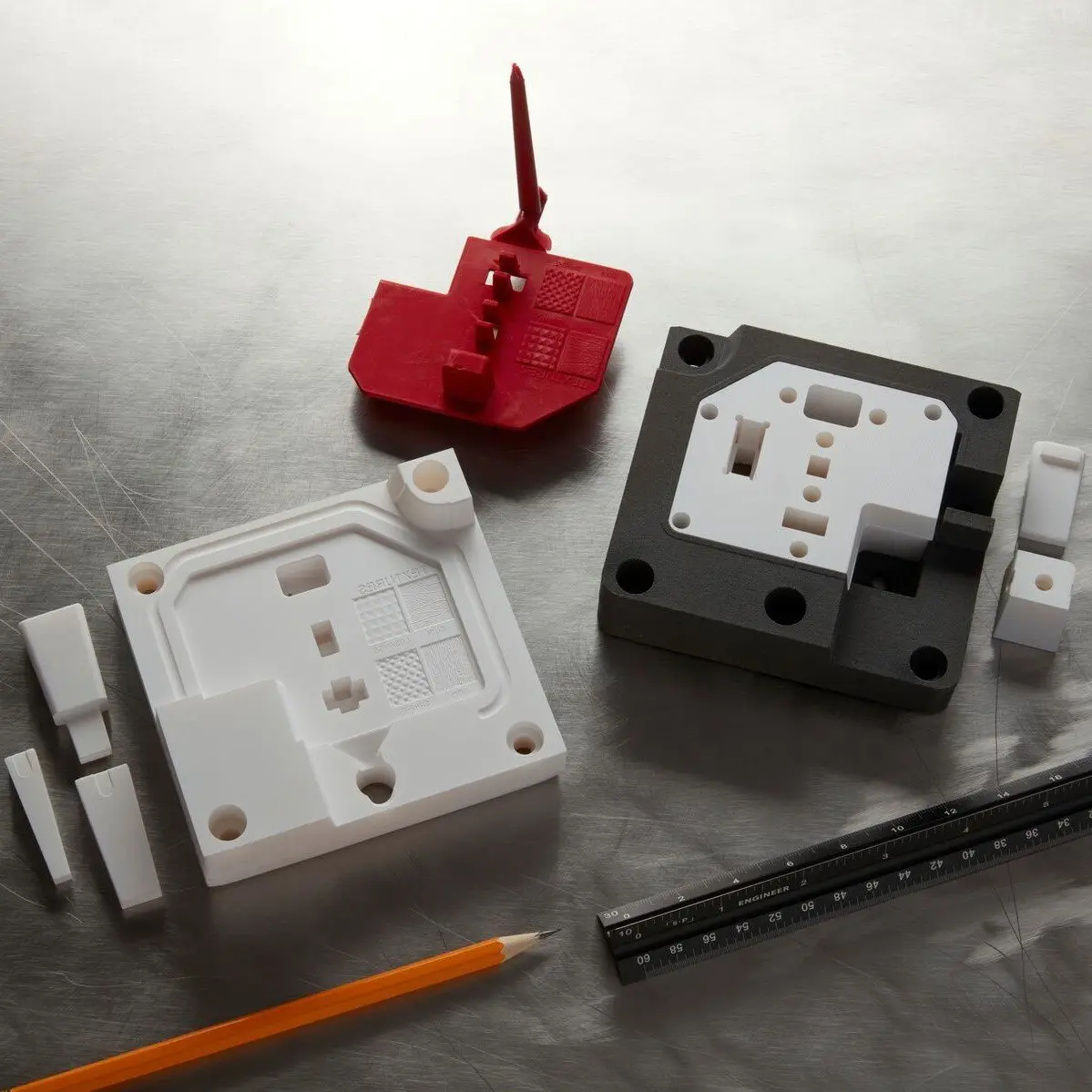

GoogleのAdvanced Technology and Projects(ATAP)チームは、生産工場での加工機のチューニングを行う際に、オーバーモールド成形で作る電子部品のサブアセンブリの代わりに3Dプリント品を使用しました。デザイナーチームは、3Dプリントとインサート成形を導入することで、テスト期間を3週間から僅か3日間まで短縮し、10万ドル以上のコスト削減を実現しました。Google ATAPチームは高額な電子部品をサプライヤーから調達するのではなく、テストパーツを3Dプリントした方が製作期間もコストも大きく削減できることに気が付いたのです。

また、米ブルックリンに本拠を置くスタートアップ企業、Dame Productsは健康関連グッズのデザインを行っています。同社はシリコンインサート成形を採用し、顧客向けベータ版試作品の内部装置をそのシリコン内に包み込んでいます。Dame Productの製品は、肌に無害で鮮やかな色彩のシリコンで包まれた複雑な人間工学形状をしています。

Dame Productsはシリコンインサート成形で顧客向けベータ品の内部装置を封入している。

シリコンインサート成形は、実製品用部品の少量生産にも最適です。高度な義肢装具を提供するPsyonicは、3Dプリントした硬いベースの上にシリコンを被せて成形し、義手用の指を製造しています。また、ロボットメーカーのRightHand Roboticsは、同様のプロセスでロボットのグリッパを製造しています。

Psyonicはシリコンインサート成形で義手用の指を製造。

3Dプリントによる圧縮成形用金型のラピッドツーリングは、熱可塑性プラスチック、シリコン、ゴム、そして複合材製品の製造に採用されています。キッチン用品メーカーOXOの商品開発チームは、3Dプリント製の金型を使って2つのシリコン部品を圧縮成形し、ガスケットなどのゴム部品の試作を製作しています。

圧縮成形用の金型も3Dプリントなら高速かつ安価に製作できる。

3Dプリント製の成形型でシリコン部品を生産

本技術資料では、成形型を設計する際のベストプラクティスや導入事例などを交えながら、3Dプリント製の成形型でシリコン部品を製造するための手順をご紹介します。

鋳造もまた、医療機器やオーディオ機器、食品安全性が求められる用途でシリコンやプラスチック製品の製造に広く用いられている手法です。

医療機器メーカーのCosmsは、骨盤底障害を患う患者一人ひとりに合わせたペッサリーを設計し、SLA方式3Dプリンタで製作した成形型の中に医療用の生体適合性シリコンを流し込むことで製造しています。3Dプリントでラピッドツーリングが可能なことで、高額なコストがかかる従来の金型製作に頼ることなくカスタム品を製造できています。

患者専用に設計しシリコン鋳造で成形したペッサリー。

また、3Dプリントで耳型を製作できるようになり、補聴器や防音用イヤーマフ、カスタムフィットのイヤホンなど、オーディオ分野にも大きな変化が起きています。デジタルマニュファクチャリングでは従来の金型製作手法よりも品質管理や精度調整がしやすく、エラーや作り直しの回数を大幅に減らすことができるのです。

シリコン製耳型からのカスタムイヤーピース製作手順。

カスタムイヤーモールドを3Dプリントで製作する

本技術資料では、Formlabs 3DプリンタとClearレジンでシリコン製のカスタムイヤーピースを安価で製作する手順を解説しています。

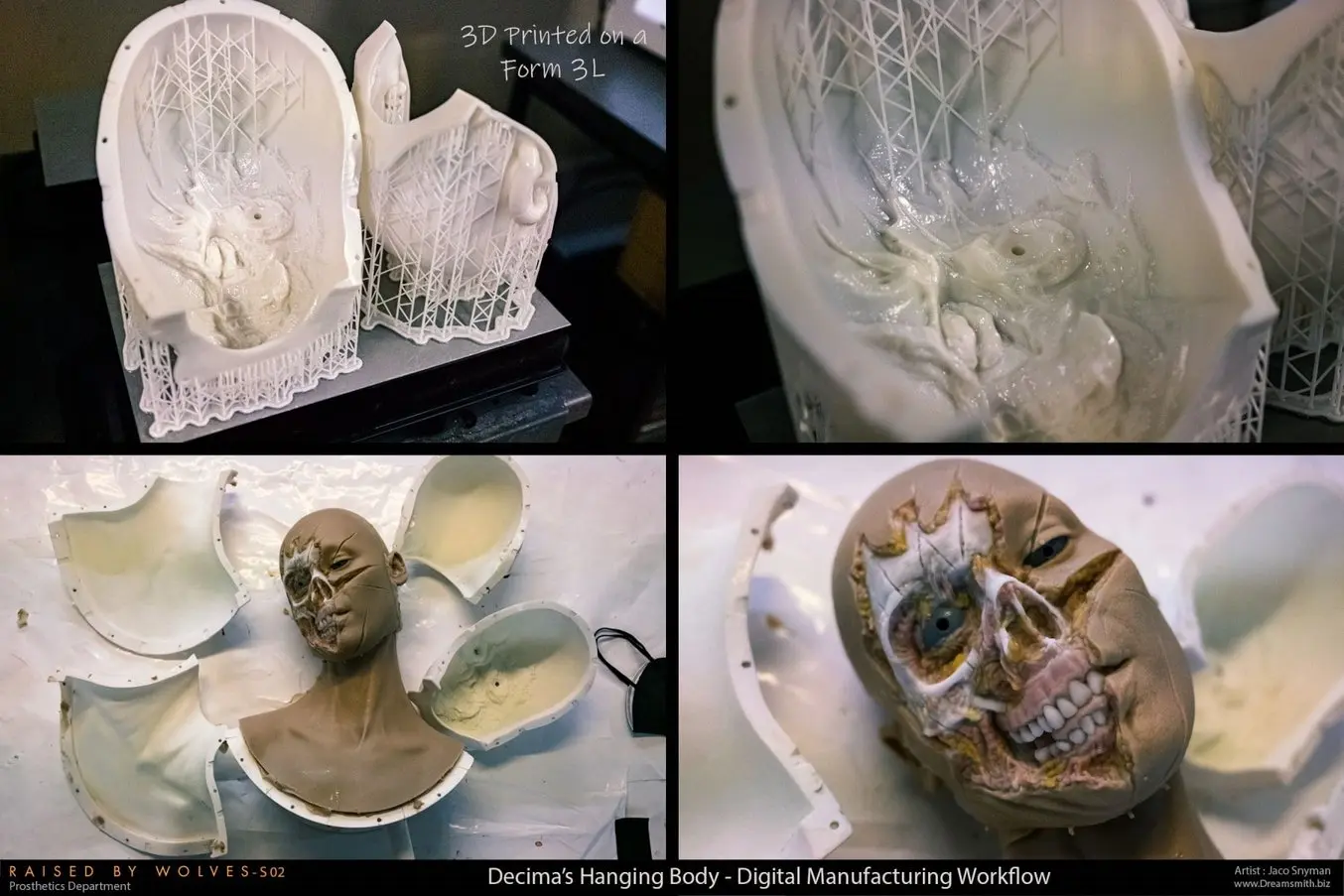

シリコン鋳造は、エンターテインメント業界でも使用されています。受賞歴のある特殊メイク効果や小道具を製作するDreamsmith Studioの創設者Jaco Snyman氏は、これらさまざまな手法をSFドラマ『レイズド・バイ・ウルヴス / 神なき惑星』の制作で使用しました。Snyman氏は大容量SLAプリンタForm 3Lの大きな造形サイズを活かし、シリコンで女優の体の超写実的なレプリカや俳優のマスク、人間大のダミー人形、その他さまざまなものを製作しました。

デジタルで設計しForm 3Lで3Dプリントした型を使って女優の顔そっくりレプリカをシリコンで製作。

また、シリコン材料で型を作り、その中に他の材料を流し込んで成形することも可能です。こちらのガイドでシリコン型の製作方法についてご確認ください。

シリコンを使った3Dプリントとその他手法の比較

| シリコン部品を直接3Dプリント(SLA光造形方式) | FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | 3Dプリント製の樹脂型を使ったシリコン鋳造や成形 | |

|---|---|---|---|---|---|

| 精度 | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| 設計の自由度 | ★★★★☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| 使いやすさ | ★★★★☆ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| 材料 | シリコン | TPU、TPE | 独自開発のレジン | TPU、TPE、TPA | シリコン |

| 硬さ | ショアA硬度40A | ショアA硬度45A〜90A | ショアA硬度30A〜90A | ショア90A | ショアA硬度10A〜80A |

| 価格 | 工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000、大型の光造形3Dプリンタは$5,000〜$25,000。 | ローエンドのプリンタや3Dプリンタキットは、安いものであれば数百ドルで購入できます。より上質なミドルレンジのデスクトップ型プリンタは約2,000ドルから、工業用システムは15,000ドルから入手可能です。 | 工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 | プリンタ価格はSLA方式3Dプリンタと同様。その他の費用は製造プロセスにより異なります。 |

| 長所 | 本物のシリコンを使用 耐久性・耐摩耗性 耐熱性・耐薬品性 手頃な価格 高精細 滑らかな表面品質 使いやすさ 生体適合性 | 手頃な価格 生体適合性 | 手頃な価格 高精度 滑らかな表面品質 使いやすさ 半透明、着色も可能 生体適合性 | 耐久性、耐摩耗性 設計の自由度 サポート材が不要 生体適合性 | 本物のシリコンを使用 耐久性・耐摩耗性 耐熱性・耐薬品性 手頃な価格 高精細 滑らかな表面品質 生体適合性・食品安全性 |

| 短所 | 材料の選択肢が限定的 | 精度や精細度の低さ 設計の自由度が限定的 耐久性が限定的 材料の選択肢が限定的 | 材料の選択肢が限定的 耐久性が限定的 | 材料の選択肢が限定的 表面品質の粗さ | 労力のかかる作業手順 |

| 最適な用途 | 機能確認用試作 治工具・金型 成形型(ソフトモールド) 実製品用部品 | シンプルな部品の試作 | 機能確認用試作 成形型(原型やハードモールド) | 機能確認用試作 実製品用部品 | 機能確認用試作 実製品用部品 |

最適なシリコン3Dプリントや代替手段の選択

シリコンを直接プリント可能な3Dプリンタがようやく手頃な価格でアクセスできるようになったほか、3Dプリントならではのメリットを活かしてシリコンやシリコンライクな部品を製造する方法は多数あります。

用途にあった最適な方法を見つけるには、Silicone 40Aレジンや、その他の柔軟性・弾力性を備えたFormlabsのSLA光造形用材料の無償サンプルパーツをリクエストいただくか、3Dプリントのスペシャリストにご相談ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。