SLA光造形方式3Dプリントは、幅広い新材料で細やかなディテールと滑らかな表面を表現でき、等方性と水密性を備えた高精細な部品を製作できることから、非常に人気のある3Dプリント方式です。SLA光造形方式3Dプリンタでは、高度な材料特性と優れた表面品質、繊細なディテールを持った部品を造形できます。

本ガイドでは、SLA光造形方式3Dプリンタの仕組みをはじめ、現在多くの業界で導入されている理由、そしてSLA光造形方式3Dプリンタの導入で得られるメリットについて解説します。

無料相談セッションのご予約

3Dプリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI分析やテストプリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

SLA光造形方式3Dプリントとは

光造形方式とは、バット光重合またはレジン3Dプリントとしても知られる、光源を照射することで液体レジンを硬化させるアディティブマニュファクチャリング方式です。

SLA光造形方式でプリントした造形品は、樹脂を使う3Dプリント技術の中でも解像度や精度、ディテールの再現性、表面品質の滑らかさが最も高い仕上がりになります。もう一つ、光造形3Dプリントの主なメリットは、使用できる材料の多様性にあります。材料メーカーの多くが、スタンダード、エンジニアリング、工業用の熱可塑性プラスチックに匹敵するさまざまな光学的特性、機械的特性、熱的特性を再現できるよう調合した、画期的なSLA光造形用光硬化性レジンを開発しています。

3Dプリンタ本体のハードウェア、ソフトウェア、および材料科学が進歩したことで、これまでより手頃な価格でSLA光造形方式にアクセスできるようになり、さまざまな企業がプロトタイピング、テスト、および量産に新たなアプローチを導入できるようになりました。

SLA光造形方式による造形品は、実製品用部品や工業用の交換部品、製造現場で使用する治具、成形型など、あらゆる業界で導入されています。その滑らかな表面品質と厳しい公差も満たせる精度は、多部品からなるアセンブリや消費者向け製品、または設計の最終レビューで使用する部品として理想的です。

より手頃でアクセスしやすいワークフローが開発されたことで、あらゆる規模の企業が高品質の3Dプリントを社内に導入できるようになりました。SLA光造形方式の利用により、各業界で活躍する何十万人ものユーザーが運用コストの削減や効率性の向上、そしてまったく新しいビジネスモデルの実現に成功しています。

SLA光造形方式の仕組み

SLA光造形3Dプリントは、槽(バット)またはタンクに満たした液体レジンに光源を照射することで硬化させ、3次元のオブジェクトを造形します。従来のトップダウン式のSLA光造形3Dプリンタは、液体レジンを満たした槽の上に光源が配置されていました。2011年、Formlabsの共同創設者であるMax Lobovsky、David Cranor、Natan Linderが、光源をレジン層の下に配置する反転型の光造形方式を開発しました。レジンの最下層から断面に光を走査し、一層を硬化するごとに造形面が上に引き上げられ、直前に硬化した層の下に液体レジンが流れ込む形になります。

反転型光造形方式の発明により、透明かつ柔らかいフィルムを底部に搭載したレジンタンクなど、その後もさまざまな重要な技術革新が起こりました。底部のフィルムが柔軟なことで造形品にかかる剥離力が緩和されるこのレジンタンクの設計により、より大容量の反転型SLA光造形3Dプリンタの開発が可能になりました。

SLA光造形3Dプリンタでは「レジン」と呼ばれる光硬化性レジンを使って造形を行います。SLA光造形用のレジンに特定の波長の光を照射すると短い分子鎖同士が結合し、モノマー(単量体)とモノマーが少数重合したオリゴマーが結合して重合体(ポリマー)となることで、硬質または軟質形状に硬化します。

過去10年間の間にさまざまな光造形3Dプリント工程が新たに開発されましたが、それらは主に使用する光源の種類によって分類できます。主なものは、レーザー型の光造形(SLA光造形)、デジタルライトプロセッシング(DLP)、マスク式光造形(MSLA、またはLCD 3Dプリント)です。

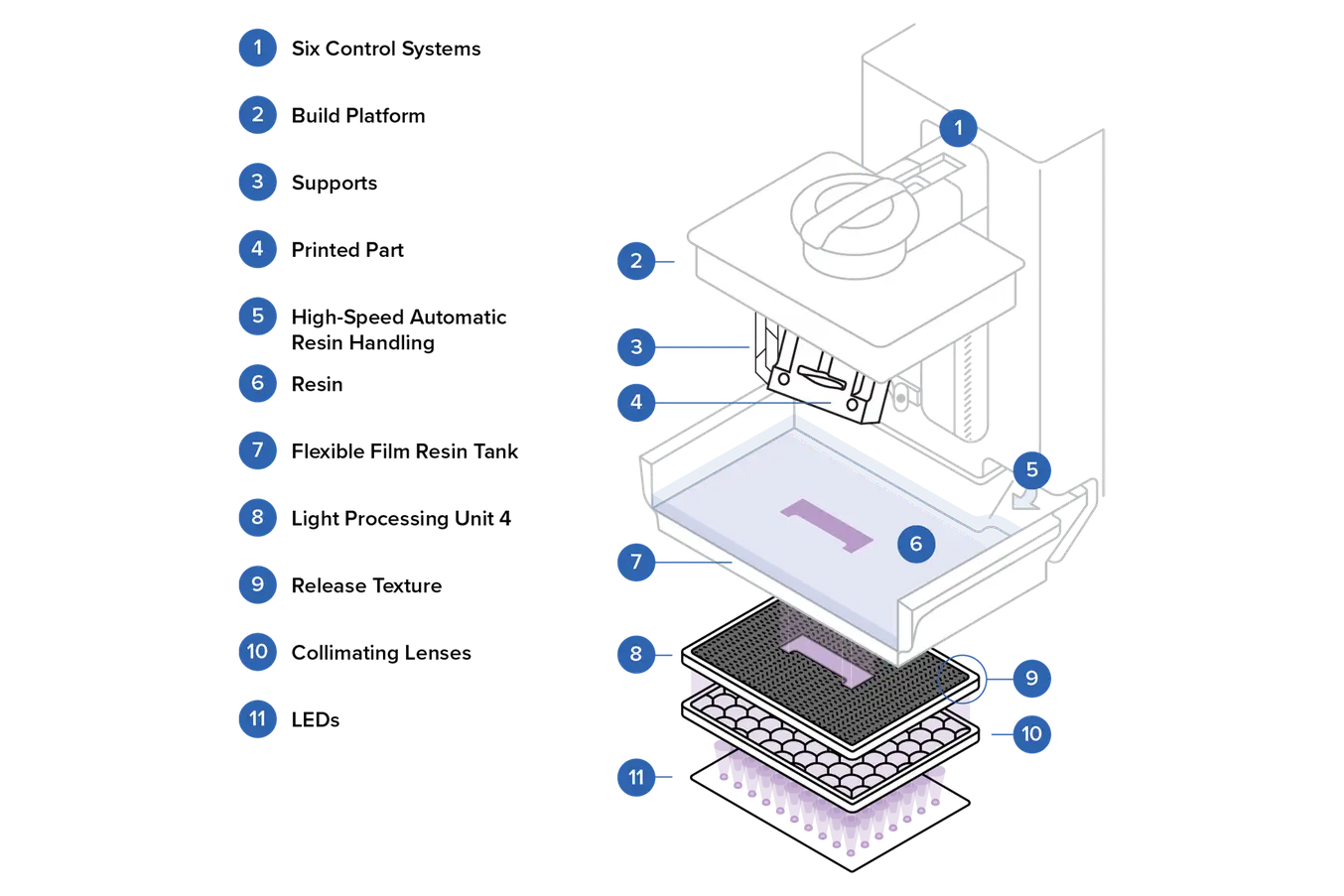

高度なMSLA 3Dプリントを叶えるFormlabsのLow Force Display™(LFD)プリントエンジンの構成図。

光源の照射方向や光源の種類に違いはあるものの、SLA光造形3Dプリントの仕組みは複雑なものではありません。造形が終わると、造形品表面に残った余分な液体レジンを除去するために、アルコールまたはエーテルによる洗浄が必要です。洗浄後、材料によっては、重合を完全に終わらせ、最適な材料特性を引き出すために二次硬化が必要になる場合があります。特定の用途での使用や審美性の向上のために、着色、コーティング、電界めっき処理などの表面処理を追加で施すことも可能です。

光造形プリントの歴史

SLA方式は1980年代初頭、日本の研究者である小玉秀男博士が光硬化性樹脂を紫外線で硬化させるという、現代の積層造形法を発明したことに端を発します。光造形(Stereolithography)という用語は、1986年にSLA方式の特許を取得し、3Dシステムズ社を設立して実用化したチャールズ(チャック)・W・ハル氏が考案したもので、ハル氏は、紫外線で硬化する材料を薄い層にし、連続して「プリント」することで立体物を作る方法であるとしました。初期はSLA光造形3Dプリンタは、価格が10万ドルを超える大型の産業機であることが多く、導入には複雑なインフラ整備とメンテナンスが必要でした。

そのため、SLA光造形方式による3Dプリントは、幅広い支持を集めた最初の3Dプリント技術とはならなかったのです。2000年代の終わりに他の3Dプリント方式の特許が切れ始めると、小型の3Dプリンタが登場します。小型のFDM(熱溶解積層)方式3Dプリンタが誕生したことで、アディティブマニュファクチャリングがより多くの人の手に届く存在となりました。押し出し方式が手頃な価格で利用できるようになったことで、3Dプリントが初めて広範に普及し認知度も高まりましたが、FDM 3Dプリンタでは工業グレードのニーズを満たせずにいました。

デスクトップSLA光造形方式3Dプリンタが市場を席巻

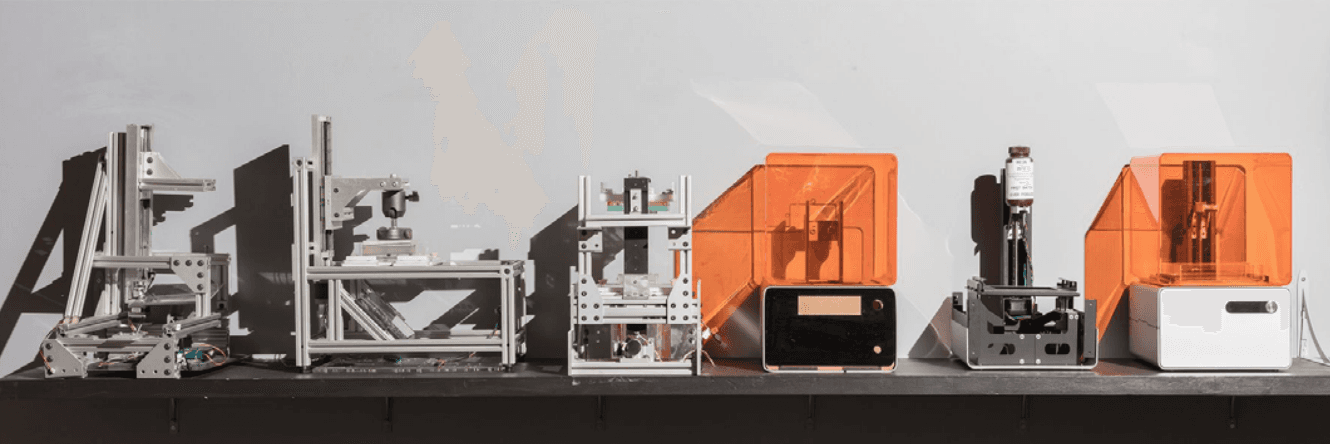

デスクトップサイズのSLA光造形3Dプリンタは、これまで巨大な工業用設備でしか導入できなかった高精細光造形3Dプリンタを、コンパクトなサイズと手頃な価格で実現しただけでなく、幅広い材料の使用も可能にしました。初の反転型光造形3DプリンタであるForm 1により、規模や予算に関わらずより多くのお客様がこの高度技術にアクセスできるようになりました。

初のデスクトップ型SLA方式3Dプリンタ、Form 1のプロトタイプ。

Formlabsは2015年にForm 2を発表し、それに続いてさらに幅広い材料をリリースしました。これにより、SLA光造形方式の信頼性が大幅に高まり、さまざまな業界のユーザーにもご活用いただけるようになりました。2019年、FormlabsはForm 3およびForm 3L SLA光造形3DプリンタでLow Force Stereolithography™(LFS)を導入しました。レジンタンク底部に柔らかなフィルムを搭載したことで、硬化後の層を優しく剥がせるようにし、造形中に各層にかかる負荷を劇的に低減します。

機能が充実したことで、カスタム部品や高精度部品が求められるエンジニアリング、プロダクトデザイン、製造、歯科、ジュエリー、その他多岐にわたる業界で3Dプリントの活用が広まりました。

活用できる用途が増えるにつれ、SLA光造形方式はますます広く受け入れられるようになりました。SLA光造形方式は、FDM(熱溶解積層)方式、SLS(粉末焼結積層造形)方式とともに現在最も普及している3つの3Dプリント方式の一つです。Formシリーズは2024年現在、販売台数が14万台、製作された造形品は4億個以上にのぼるなど、世界をリードする工業品質の光造形3Dプリンタとなっています。

LFDプリントエンジンで新たな章の幕が開ける

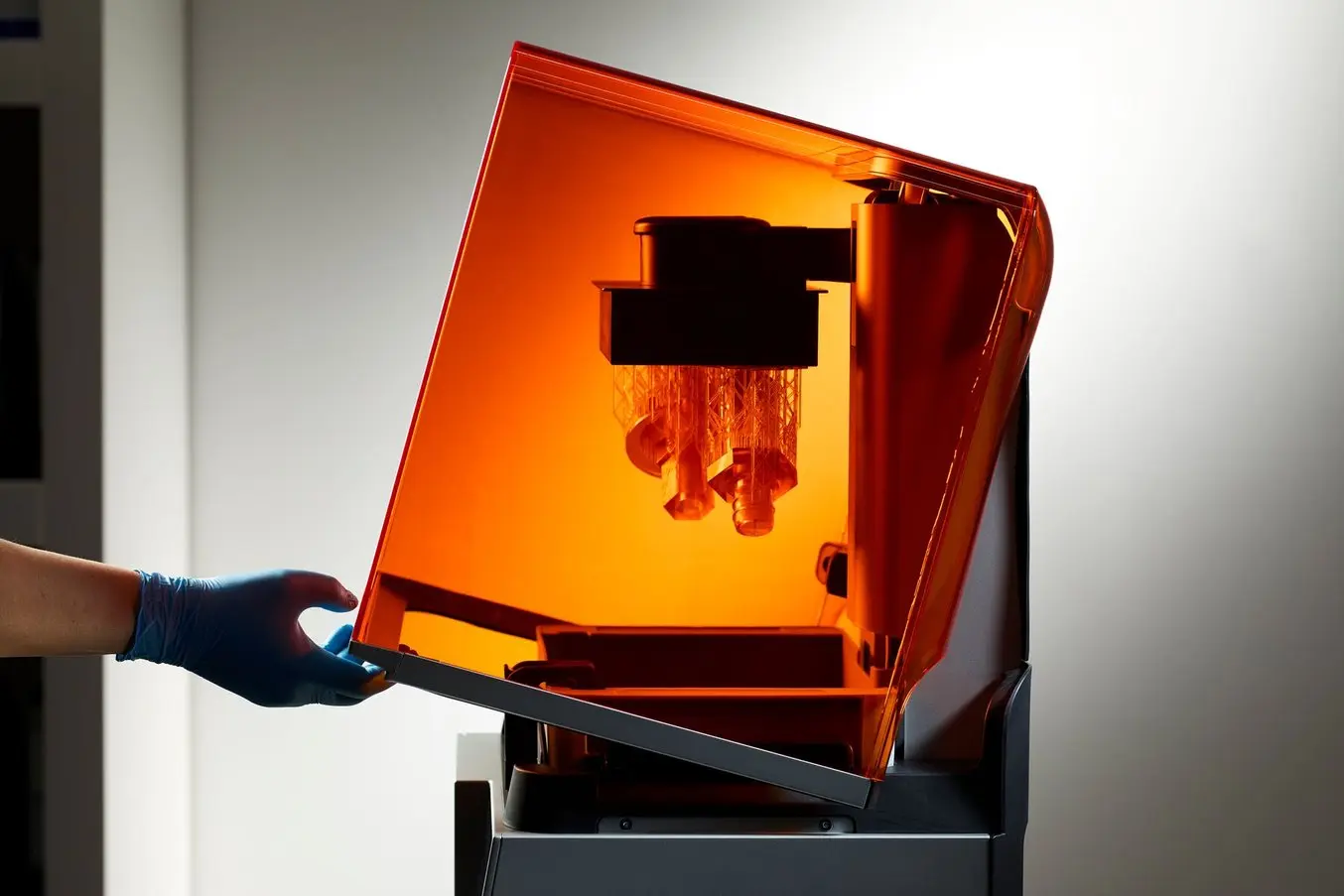

2024年、Formlabsはこのパワフルでアクセスしやすい光造形3Dプリンタをさらに進化させ、デスクトップサイズのForm 4と生体適合性材料対応のForm 4B、そして大容量サイズのForm 4LとForm 4BLをリリースしました。Formlabs Formシリーズ光造形プリンタの最新世代となる今回の製品は、次世代のMSLAプリントエンジン、Low Force Display™(LFD)に支えられています。

デスクトップサイズおよびベンチトップサイズの高出力3Dプリンタがより手頃な価格で入手できるようになったことで、新しい生産の形が生まれています。企業は3Dプリントによる生産力を段階的に拡大し、サプライチェーンの一部を内製化することで、不確実な市場環境にも柔軟に適応できる能力を身につけています。また、新たな材料により、これまでにはない新しい用途開発も可能になります。

LFDプリントエンジンの要となるのはバックライトユニットです。LEDによる高出力光をコリメートレンズで均一に照射します。レンズアレイを通してエリア一帯に満遍なく光線を投影することで、平行かつ均一な照射が可能になり、明暗のムラを排除します。

その後、光はレーザーユニット 4(LPU 4)を通過し、フィルタとマスクによって造形品の形状に変形されます。光がレジンタンク内の液体レジンに到達すると、その面一体が硬化して層になります。一層分が出来上がるとビルドプラットフォームが持ち上がり、Z軸が出来上がった層をレジンタンクの底から剥離します。

これまでの光造形方式では剥離時にかかる力が大きな課題となり、ユーザーは3Dプリンタ選定の際に造形品質、信頼性、造形スピードのいずれかを諦めなければなりませんでした。Form 4とForm 4Lでは、再設計されたFlexible Film Resin Tankと新しく追加されたRelease Texture(リリーステクスチャ)で剥離力を最小限に抑えます。リリーステクスチャはマイクロテクスチャの光学フィルムを使ったFormlabsの独自技術で、レジンタンクとLPUの間に空気の通り道を作ることで吸着を防ぎます。

製品デモでForm 4Lを詳しく知る

次世代の大容量光造形3Dプリンタ Form 4Lは、Form 4で実現した驚きのスピードと精度、信頼性を、まったく新しいスケールで叶えます。

SLA光造形3Dプリントの作業手順

1. 設計

お好みのCADソフトウェアまたは3Dスキャンデータを使ってモデルをデザインし、そのデータを3Dプリント可能な拡張子(STLまたはOBJ)に変換してエクスポートします。次に、デジタルファイルを造形準備ソフトウェアにインポートします。このソフトウェアで造形設定を行うとともに、造形用にデジタルモデルをスライスしてレイヤー化します。Formlabsの造形準備ソフトウェアPreFormは無料でダウンロードが可能で、サポート材の自動生成やモデルの方向づけを行うことができます。

3Dプリンタに慣れている上級者の方は、ここでSLA光造形用に特別な設計を施したり、 材料の節約のために内部を空洞にしたりすることも可能です。

Form 4シリーズデザインガイド

3Dプリントの成功の秘訣は、モデルを適切に設計することにあります。以下にベストプラクティスをご紹介します。設計の最適化やプリント失敗を最小限に抑えるヒントとしてお役立てください。

2. 造形

無線、USB、またはイーサネット(有線)経由でインターネットに接続し、造形準備ソフトウェアから3Dプリンタにプリント用ファイルを送信します。

反転型のSLA光造形3Dプリンタは、取り外し可能なレジンタンクとビルドプラットフォームを使用するため、材料の変更や新しいプリントジョブの開始も簡単に行えます。Formlabs製品のように高度なSLA光造形プリンタの場合、造形中に材料を自動的に補充するカートリッジ方式を採用しているため、設定が正しく行われていることを確認して造形を開始した後は、造形が完了するまで中断することなく作業を続けることができます。

FormlabsのSLA光造形3Dプリンタでは、オンラインプラットフォームのDashboardを使ってプリンタ、材料、チームを遠隔管理することも可能です。

3. 後処理

ビルドプラットフォームから造形品を取り出す方法はSLA光造形3Dプリンタの種類によってさまざまですが、ほとんどの場合は手作業で造形品を剥がす作業が必要になります。FormlabsのBuild Platform FlexとBuild Platform Flex Lを使うと、造形品をビルドプラットフォームから素早く簡単に取り外すことができ、手作業にかかる時間が削減できるだけでなく、引き剥がしによる造形品の損傷を防ぐことでより高品質な部品を製作できます。

ビルドプラットフォームから造形品を取り外した後は、造形品表面に付着している未硬化レジンを除去するために、イソプロピルアルコール(IPA)またはエーテルで造形品を洗浄する必要があります。FormlabsのForm Washと大容量Form Wash Lは、洗浄工程を高効率化する設計で、余分なレジンを簡単に除去して後処理にかかる時間を短縮します。

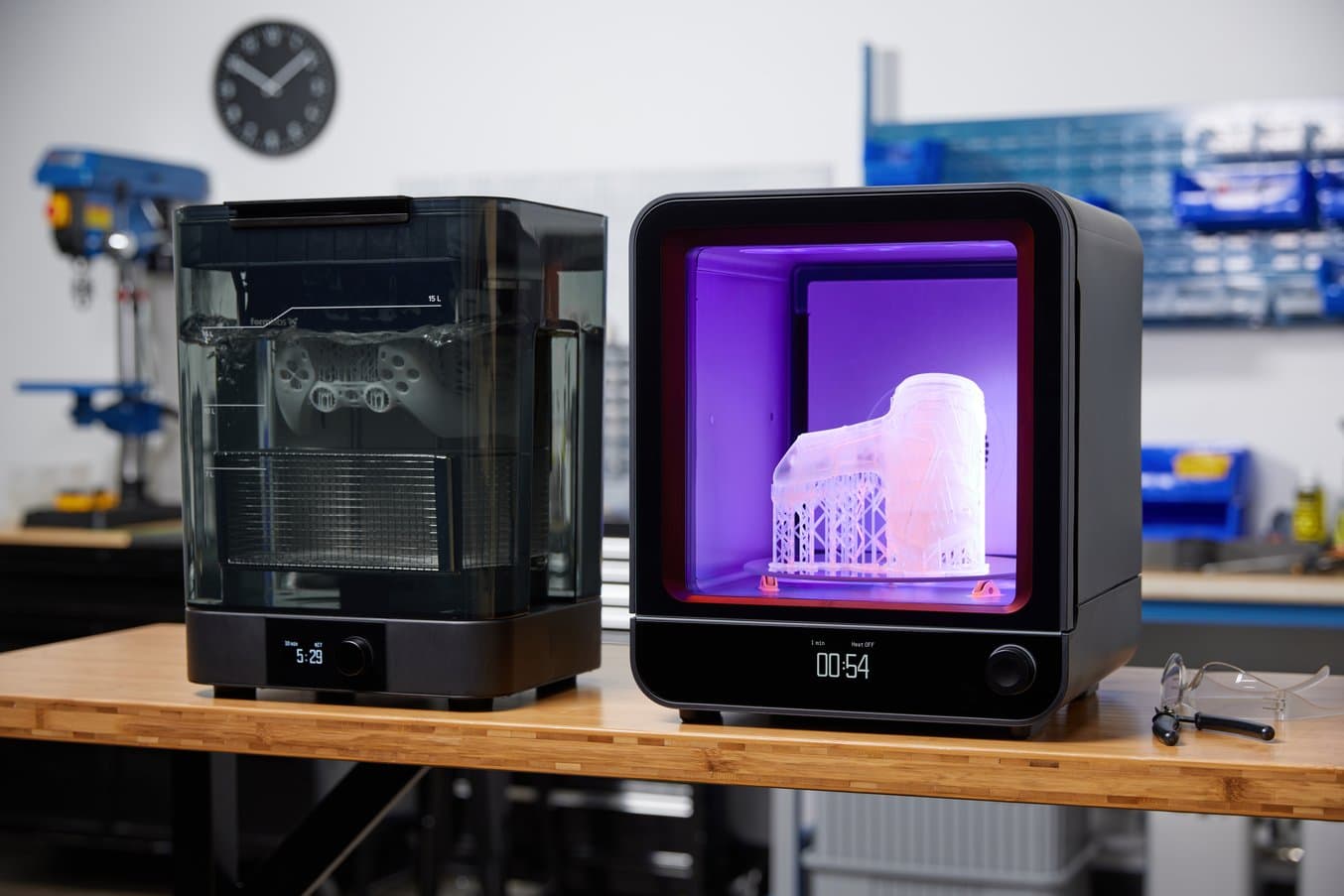

洗浄が完了したら、造形品を乾燥させます。その後、材料の種類によっては、造形品の強度と性能の向上、および材料特性を最大限に引き出すために二次硬化が必要になる場合があります。FormlabsのForm Cureと大容量Form Cure Lは、庫内温度と光の照射を正確に制御することで均一で高密度な二次硬化を実現します。

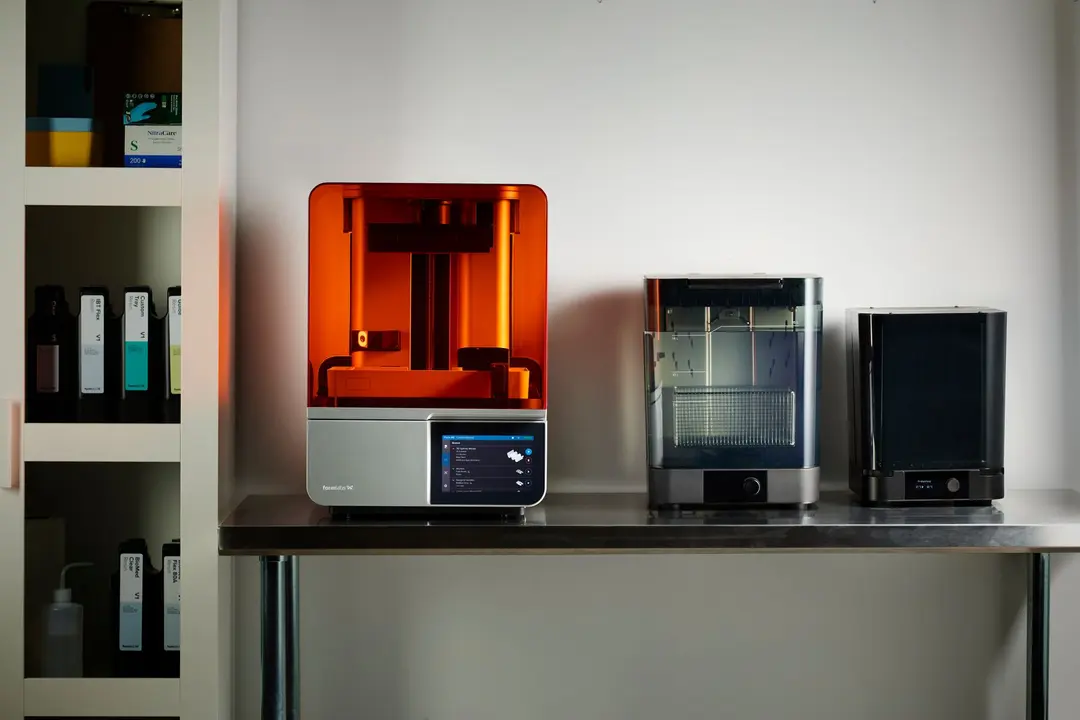

Form Wash(左)は、向上した攪拌機能で光造形品を自動で徹底的に洗浄可能。Form Cure(右)は、かつてないスピードと一貫した品質で、光造形品を最短60秒で二次硬化する。

最後に、造形品からサポート材を取り除き、表面に残ったサポート材の痕をサンドペーパー等で研磨して表面を滑らかに仕上げます。SLA光造形品は、特定の用途や仕上げのために、機械加工や下地処理、着色、組立が可能です。

さらに、後処理の後にサンディングやコーティング、電解めっき処理、ブラスト処理などの表面処理を施すことでさらに洗練された仕上がりになります。光造形品に高度な表面処理を施すことで、造形品にUV耐性を付加して屋外での使用に適する特性にしたり、金属やCerakoteなどのセラミックコーティング、電解めっき処理により機械的強度を強化するなど、様々な効果を得ることができます。

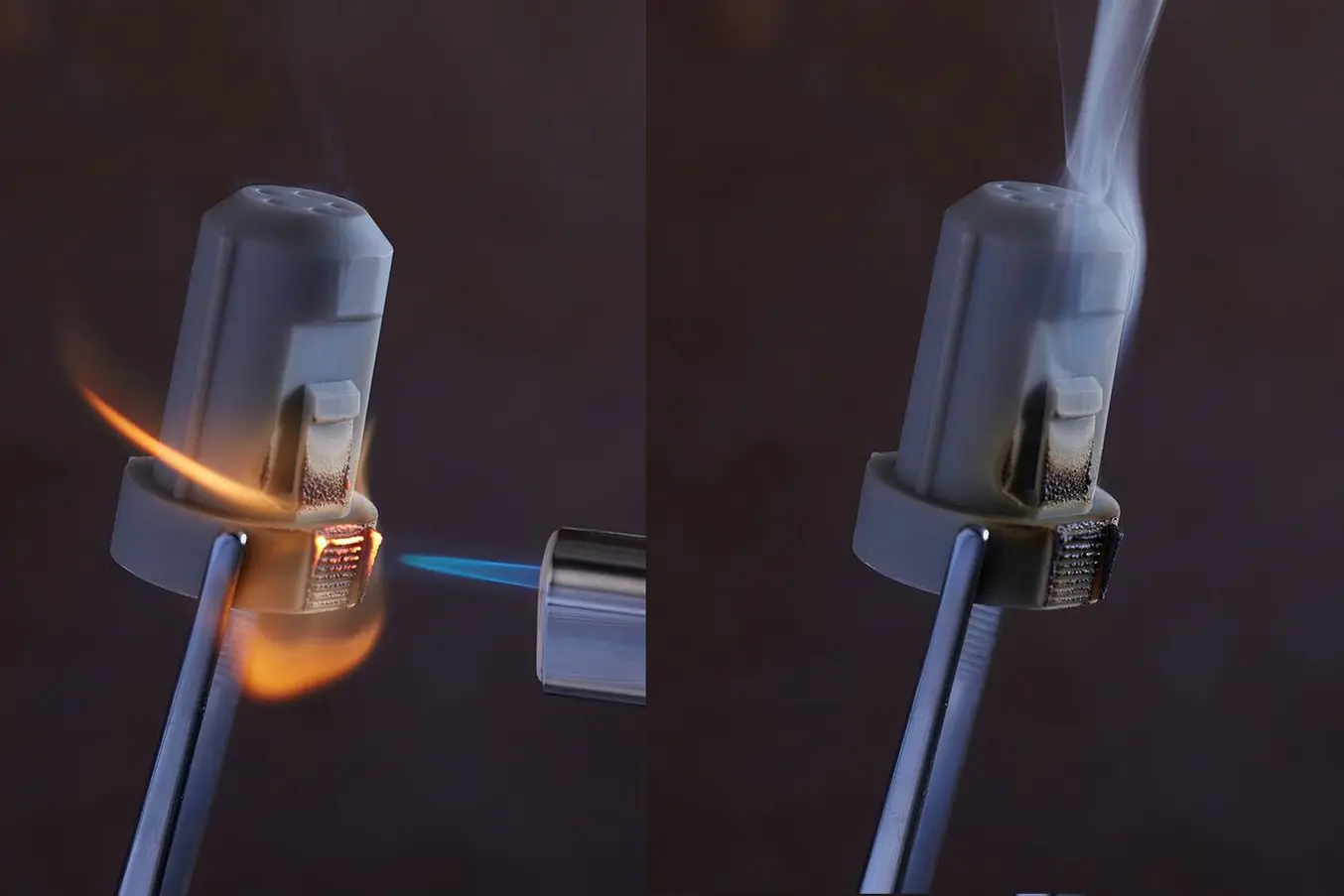

Cerakoteのようなコーティングは、SLA光造形品の強度や耐久性を高めながら、審美性も向上させることができる。

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

独立試験機関により、Form 4 のプリント成功率は 98.7 % と評価されました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

SLA光造形3Dプリントが選ばれる理由

さまざまな業界でSLA光造形方式が選ばれている理由は、繊細なディテール表現、滑らかな表面品質、高精細さ、高い精度、優れた機械的特性、等方性、水密性を備えた部品を、豊富な材料を使って迅速に製作できることにあります。

速度とスループット

造形スピードの比較:電子機器コネクタ

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(2部品) | 2時間38分 | 1時間3分 | 造形:3時間30分(冷却:6時間27分) |

| アセンブリ x 50(100部品) | 84時間 | 13時間2分 | 造形:12時間59分(冷却:13時間49分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120μm、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100μm

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110μm

より多くの企業が量産だけでなく迅速な試作・検証プロセスを実現するために3Dプリントを利用するようになったことで、3Dプリント方式の選定基準として造形速度がさらに重視されるようになりました。すべての方式で造形速度の向上が行われているものの、SLA光造形方式は現在利用できる3Dプリント方式の中でも最速の方式として確固たる地位を確立しています。

光造形3Dプリント方式の種類により、造形速度は異なります。一般的に、レーザーを使用するSLA光造形方式は、光源を1回照射するだけで層の断面全体を一度に硬化させることができるDLP方式やMSLA(LCD)方式よりも、各層の硬化スピードが緩やかです。

Formlabsは、業界屈指の高速造形を叶えることを最優先の目標にしてきました。Form 4とForm 4Lは、Fast Modelレジンなど高速造形に特化して開発された材料を使った場合に、最大時速100mm/時というスピードを実現できるよう設計されています。Form 4で行う造形はどの材料を使ってもほとんどが2時間以内に完了するため、1日数回にわたって試作・検証プロセスを繰り返せます。

大容量のSLA光造形3Dプリンタではヒューマンスケールのデザインやエンジニアリングが可能ですが、Form 4Lの登場によりこれらをさらに高速で行えるようになります。Form 4Lでは、ほとんどの造形が6時間以内に完了します。プリンタの最大高さいっぱいのモデルでも、ビルドプラットフォーム全体を覆うような複数モデルでも、1日以内に造形が完了するため、大型モデルと複数の小型パーツのどちらも同日中の試作・検証が可能になります。

造形速度の比較:Radio Flyer シートプロトタイプ

| FDM 3Dプリント | SLA光造形3Dプリント | |

|---|---|---|

| 造形時間 | 42時間3分 | 2時間37分 |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Ultimaker S7、PLA、積層ピッチ100ミクロン、充填率20%

- SLA光造形3Dプリンタ:Form 4、Fast Modelレジン、積層ピッチ200ミクロン

これが日ごと、週ごとに積み重なれば、高速造形による高スループットのメリットは非常に大きくなります。Form 4やForm 4Lでは、射出成形のような高い生産性を誇る技術に匹敵する速度を実現します。ビルドチャンバーいっぱいの造形を数時間で1日に何度も造形できるようになることで、金型製作にかかる高額な間接費を心配することなく中程度の射出成形機にも劣らない生産量を実現できます。

豊富な材料

SLA光造形方式は、プラスチックを使用する3Dプリントの中で最も豊富な材料を使用できる。

SLA光造形用のレジンは非常に万能性が高く、何百種類もの材料が使用できます。軟質なものから硬く剛性が高いもの、ガラスやセラミック等の副材料を含むもの、荷重たわみ温度が高いものや耐衝撃性等の機械的特性を備えたものなど、その種類は非常に豊富です。義歯のような特殊なものから、製造業における実製品用材料に近い試作用のもの、高い負荷のかかる状況下でも機能し、様々な検証試験に耐えられるよう調合されたものまで、多岐にわたります。

また、SLA光造形3Dプリンタメーカーの多くは、クローズド型のシステムで独自のレジンを開発・製造していますが、どのようなレジンでも使用可能なオープンプラットフォームを提供するメーカーや、他社のレジンをホワイトラベル化するメーカーもあります。

これらのレジンはSLA光造形3Dプリンタ用に特化して開発されているため、射出成形のような従来のプラスチック製造方式で使用されるナイロンやABSのように、馴染みのある熱可塑性プラスチックの特性を完全に再現しているわけではありません。特定の用途に最適なレジンの種類を把握するには、検証の実施、データシートやアプリケーションガイドの確認が必要になるかもしれません。しかし、どんな用途でも必ず対応できるSLA光造形用レジンがあります。多岐にわたる機械的特性と審美的な特性を備えていることで、最適化・効率化された手順を確立できるためです。

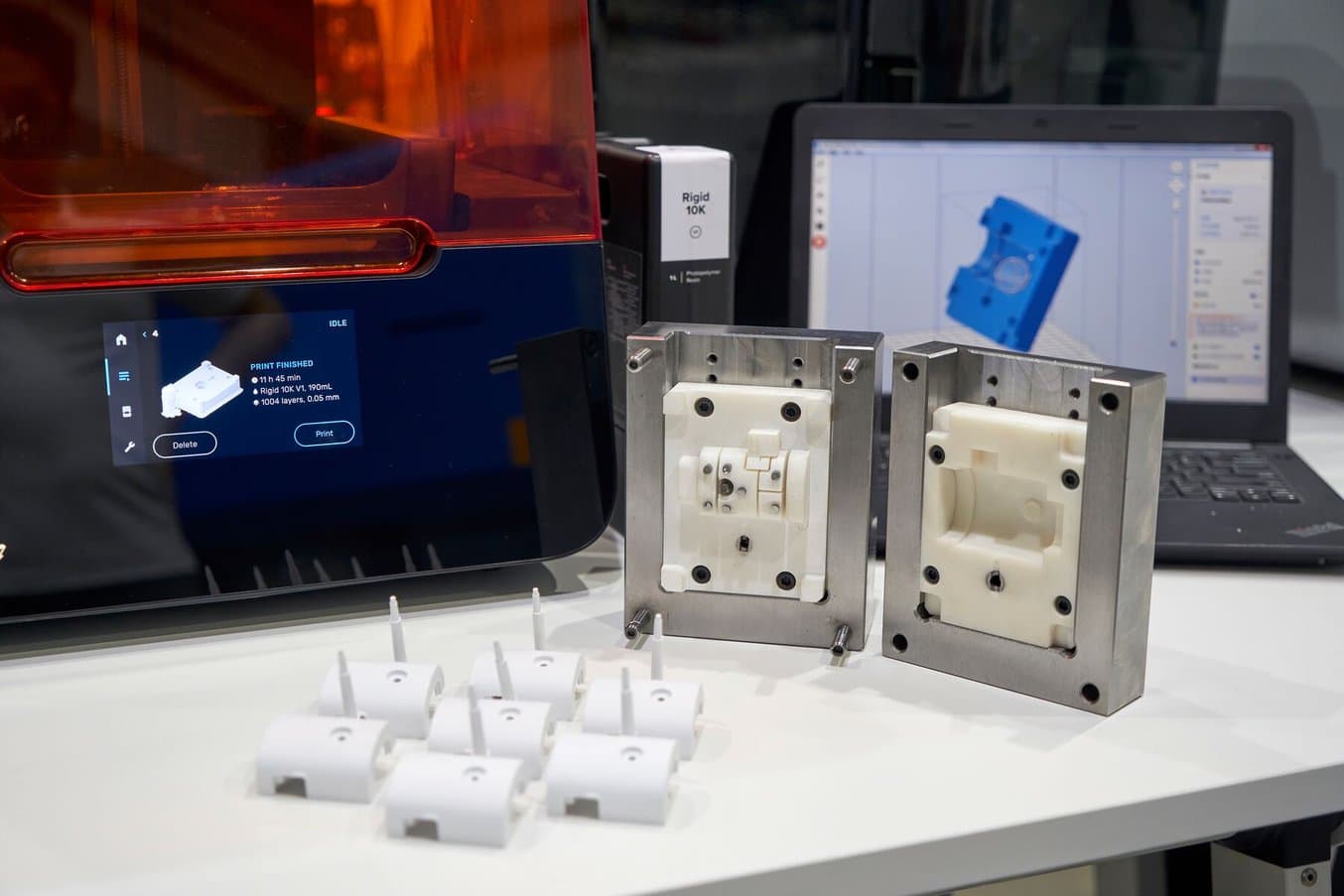

寸法と形状の精度

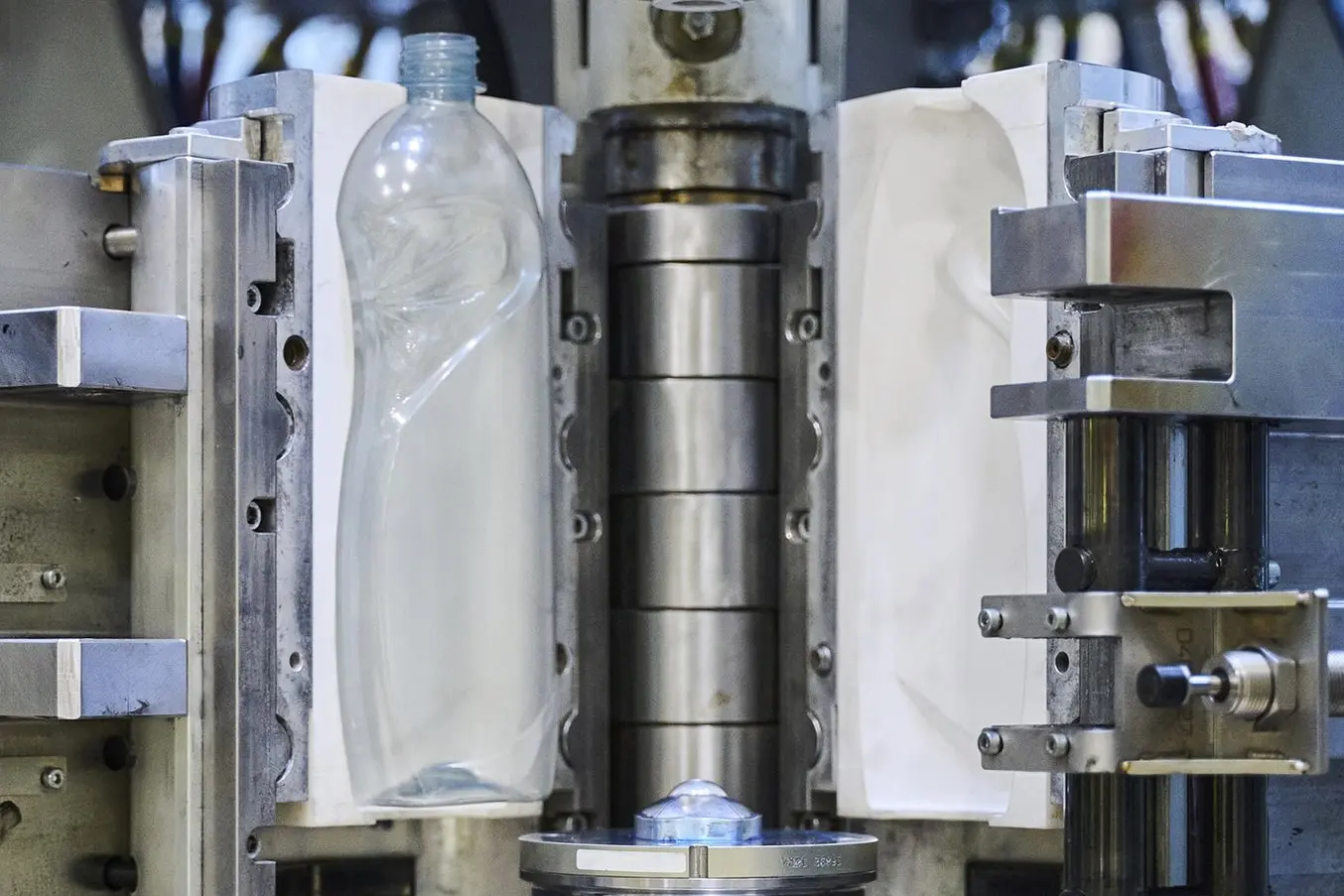

Rigid 10Kレジンで製作した延伸ブロー成形(SBM)用の3Dプリント製成形型は表面が滑らかで寸法精度が高く、従来のスチール製金型を使った成形品と比べてもほとんど見分けがつかないボトルを製作できる。

精度と高精細さは、製造から歯科業界に至るまでどの業界でも最重要視されている要素の一つですが、SLA光造形プリントは現在市場に出ている3Dプリントソリューションの中で最も高い精度を実現できる方式の1つです。

精度とはCADモデルの寸法をどれだけ忠実に再現できるかを意味し、高精細さとは同じ寸法を繰り返し製造できる能力のことを指します。機械加工で実現できる精度と比較した場合、工業用SLA光造形方式の3Dプリンタは標準的な機械加工と精密機械加工の中間に位置します。ただし、精度は光造形3Dプリンタを製造するメーカーによって異なり、レジンの硬化に使用する光源の種類、コンポーネントの品質、および各コンポーネントを組み合わせて一つの製品として機能させるためのエンジニアリングおよびキャリブレーションに依存する場合があります。また、精度は材料にも依存します。硬い材料は柔軟な材料よりも精度が高く、造形もしやすくなります。

例えばForm 4/BおよびForm 4L/4BLでは、Precision Modelレジンを使って、造形表面の99%以上でデジタルモデルとの差異を100μm以下に抑えた高精度な修復モデルを製作できます。より大型のモデル(81~150mm程度のフィーチャー)を3Dプリントする場合、Greyレジンを使用すると一般的な寸法公差は±0.3%(下限は±0.15mm)になります。

Formlabs SLA光造形3Dプリンタは密閉型・加温機能付きで、毎回ほぼ同一条件で造形できるため高い再現性が得られます。また、原材料を溶かす熱可塑性樹脂ベースの技術と比較して造形温度が低いことも、精度の向上に影響しています。光造形方式では熱ではなくレーザー光を使うため、室温に近い温度で造形が行え、熱による膨張・収縮の影響を受けません。

Form 4とForm 4Lに搭載されているLFDプリントエンジン、その中でも特にLPU 4の高解像度液晶ディスプレイとコリメートレンズにより、造形品断面が非常に精密な仕上がりになります。リリーステクスチャとレジンタンク底面の柔らかいフィルムのおかげで造形中の剥離力が低減され、精度の再現性が高く、高精細な造形品が出来上がります。

精細で滑らかな表面品質

光造形3Dプリンタは、丸みを帯びたエッジなどの複雑形状でも積層痕がほとんど残らず、滑らかな表面品質の造形品を製作できる。

SLA光造形3Dプリンタは、滑らかな表面品質と精細なディテールを持つ部品の製作に最適です。光造形による3Dプリント品は後処理作業がほとんど不要でありながら、射出成形など従来の製造方法に匹敵する外観を簡単に実現できます。一方、FDM方式による3Dプリント品は積層痕が目立ちやすく、SLS方式の3Dプリント部品はざらついた質感の表面が特徴です。

光造形で実現できる造形品質は、量産による消費者向け製品のような外観と手触りの実製品用部品の製作に適しているほか、ラピッドツーリングなどの二次工程も可能になります。

SLA光造形プリンタはFDMプリンタよりも表現可能な最小サイズが小さく、SLS 3Dプリンタのような繊細な表現が得意です。光造形3Dプリンタで使用する光源は、フィラメント押出機よりもはるかに精密な形状に制御できるため、より細かなフィーチャーや薄壁構造にも対応できます。また、光源はSLS 3Dプリンタで粉末の焼結に使用するレーザーよりも低出力で済むため、より高い精度で硬化が可能になり、結果的により細かな表現が可能になります。

FDM方式による造形品は積層痕が目立ちやすく、複雑な形状の場合は周辺の不正確さが際立ってしまうが、SLA光造形による造形品はシャープなエッジと積層痕の目立たない滑らかな表面品質を実現できる。

等方性

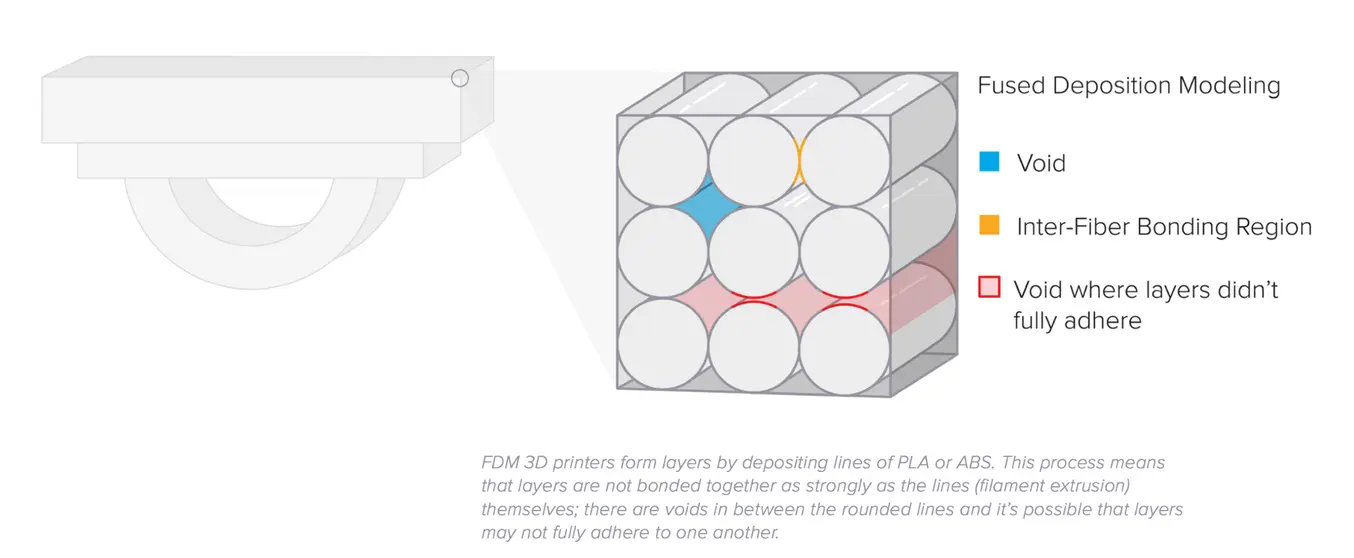

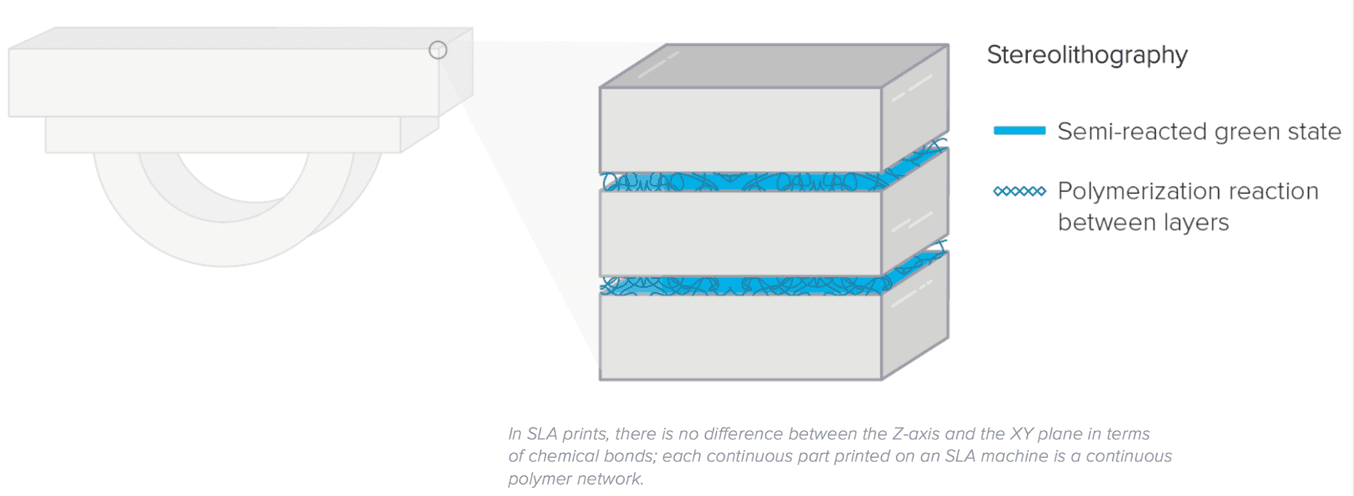

3Dプリントでは一度に一層ずつ積層して造形するため、造形品質は造形中の向きによって強度にばらつきが生じ、X、Y、Z軸で特性が異なる場合があります。

FDM(熱溶解積層)のような造形方式の場合、造形中に層ごとに変化が生じるため異方性が生じてしまうことでも知られています。こうした異方性を解決するためには、異方性が許容できる用途にだけFDM方式を用いるか、造形品の形状でこの欠点をカバーできるよう設計面で調整を行う必要があります。

一方で、SLA光造形方式では優れた等方性を備えた造形品を製作できます。造形品に等方性を持たせるためには、造形プロセスと材料科学を統合することで、多くの要素を緻密に制御する必要があります。造形中は、レジンの成分は共有結合状態となるものの上下の層同士はグリーン状態のままとなります。

グリーン状態の間、レジンは光重合性化合物を維持するため上下の層同士が結合可能な状態となり、最終的にレジンを硬化する時に等方性と水密性が加わります。分子レベルでは、X、Y、Z面の違いはありません。治具や実製品用部品、機能確認用試作など、意図した通りに機能することが求められる部品の製作が可能です。

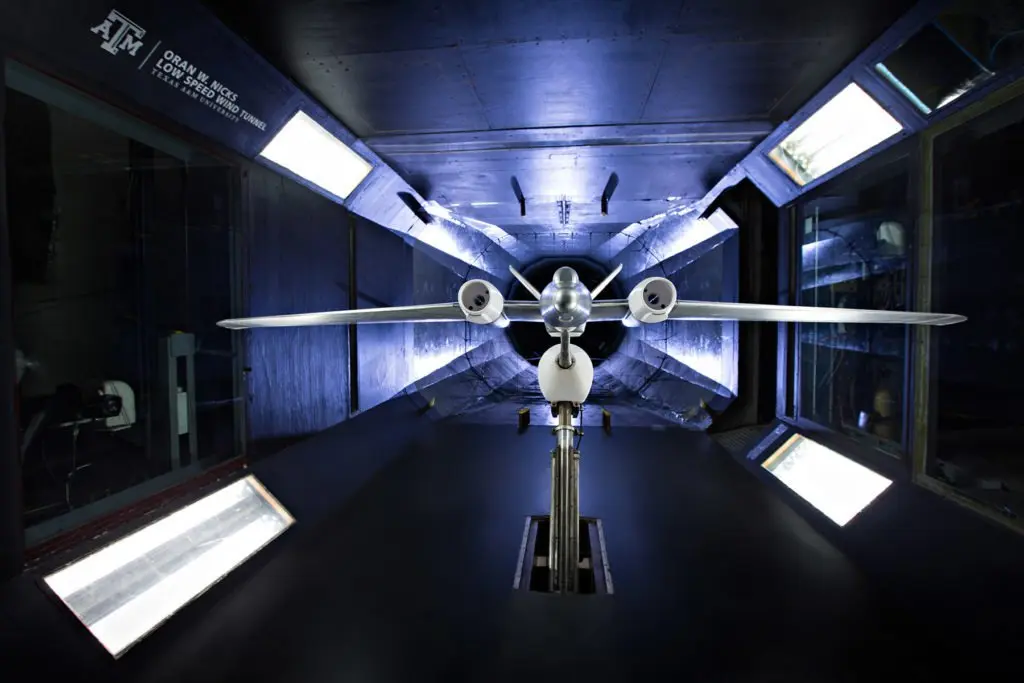

水密性

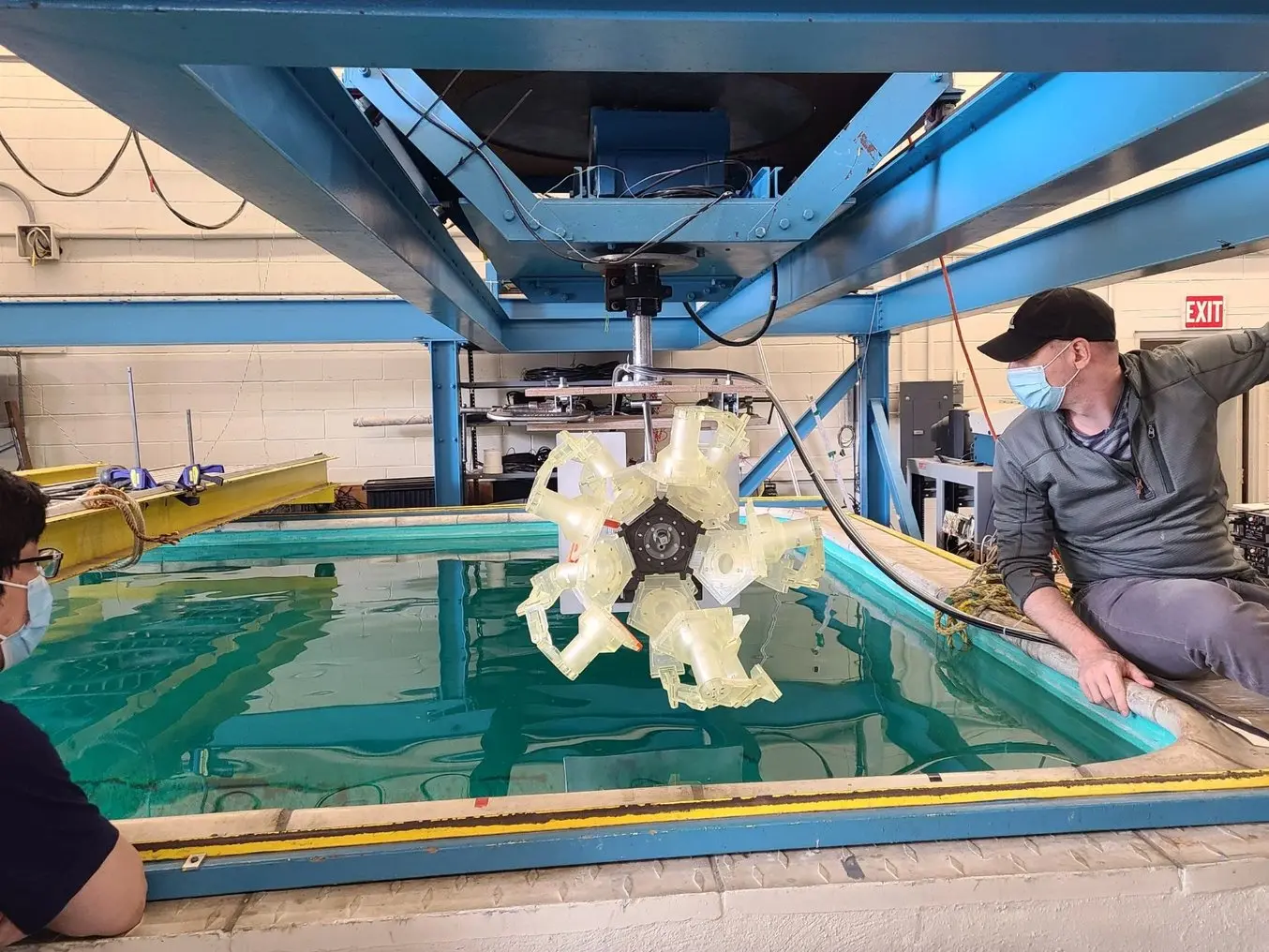

SLA光造形方式による造形品は、硬質のフィーチャーや内部チャネルを持つ形状でも連続性を維持できます。空気や流体の流れを制御・予測する必要のあるエンジニアリングや製造用途において、水密性は重要な要素です。SLA光造形方式で実現できる水密性により、エンジニアや設計者は、自動車、生物医学研究における空気や流体の流れに関する問題を解決したり、キッチン用品などの消費者向け製品用の部品検証を行うことができます。

キッチン用品メーカーのOXOは、SLA光造形方式の水密性を活かし、写真のコーヒーメーカーのように空気や流体の流れが発生する製品の丈夫な機能確認用試作を製作。

カスタム部品や少量製作で作る水密性部品やガスタイト(空気の漏れない)部品も、海洋研究や水中ロボット工学、持続可能な技術工学、石油・ガス産業、防衛産業など、さまざまな業界で必要とされています。3Dプリント方の中にはこういった部品に最適なソリューションを提供できるものもありますが、「アディティブマニュファクチャリング部品は多孔質で加圧環境では使用できない」というのが一般的な認識です。

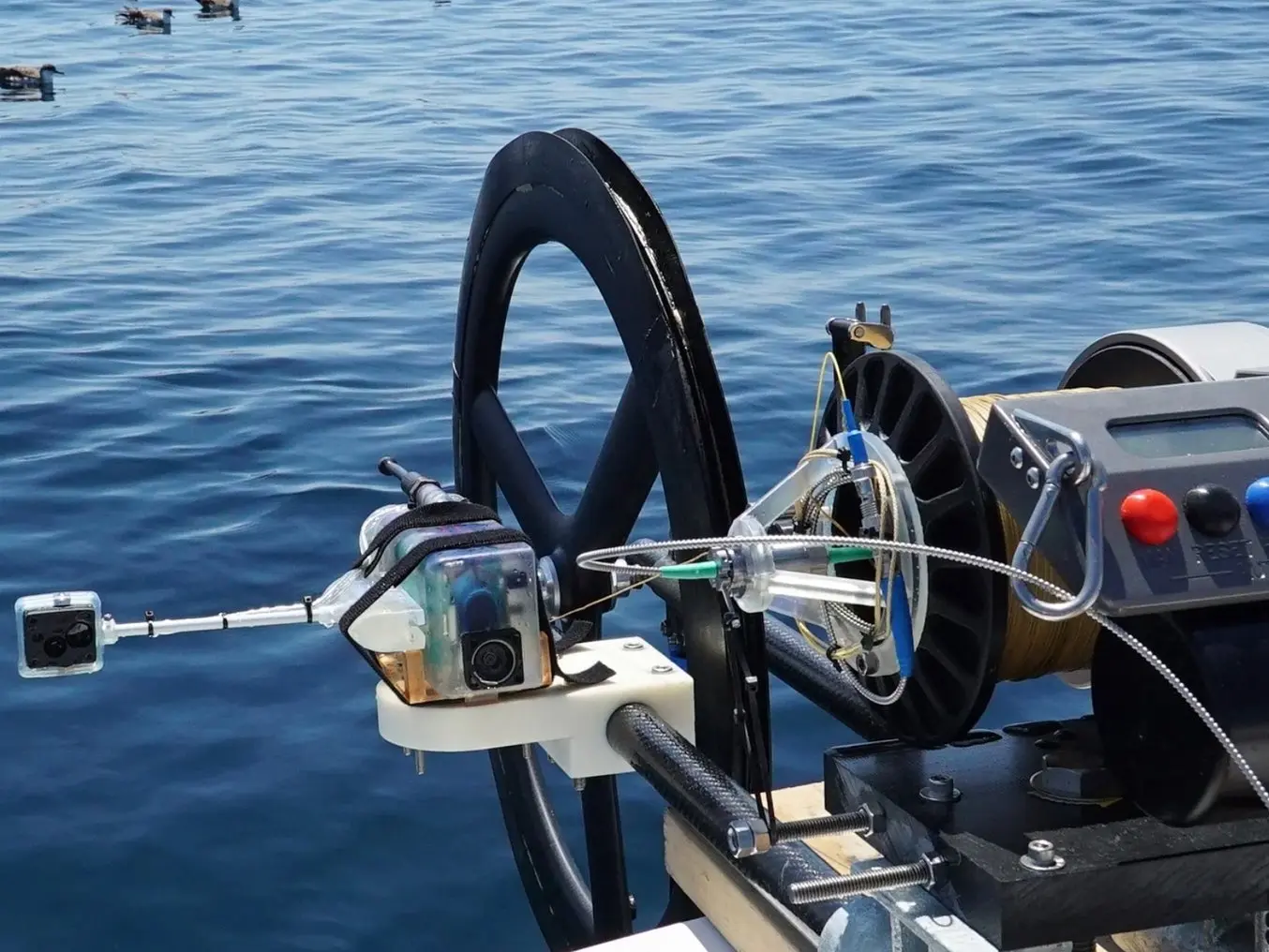

しかし近年、この仮説は完全に覆されるようになっています。SLA光造形方式では、水密エンクロージャや完全防水の部品を製作できます。米国海洋大気庁(NOAA)やロードアイランド大学などの機関は、低コストで高品質なSLA光造形3Dプリント製の試験および研究装置を導入することで、海洋研究で驚異的な前進を遂げています。

Clearレジンで3Dプリントした部品を搭載した写真のツールのように、新たな形状や複雑な形状の試験装置、サンプル採取装置を容易に試すことができる。

3Dプリントではオンデマンド製作が可能なため、研究に使用するカスタム治具を海上でも製作することができ、費用対効果も高くなる。

3Dプリント製水密エンクロージャの耐圧試験結果

本製品仕様では、検証結果の詳細と、手頃な価格で水密エンクロージャを3Dプリントでカスタム製作するガイドラインをご紹介します。

SLA光造形3Dプリントの活用法

光造形方式による3Dプリント製部品は、イノベーションを加速し幅広い業界や用途でビジネスをサポートします。高機能材料と驚異的な寸法精度、誰でも使いやすい作業手順により、試作から量産まであらゆる段階での部品製作を可能にします。この方式の低価格化と拡張性の向上が進むと同時に導入コストが低下したため、実製品用途やマスカスタマイゼーション用途での活用も例外ではなくなり、徐々に一般化しつつあります。

エンジニアリングとプロダクトデザイン

3Dプリントを活用したラピッドプロトタイピングは、エンジニアやプロダクトデザイナーのアイデアを即座に検証用モデルとして具現化し、更にそこから実製品同様の外観や機能を備えた高度な試作品を高速製作することで量産開始までの一連の検証作業期間を大幅に削減できることから、製造業における近年のトレンドとなっています。

用途:

歯科

デジタル技術を活用した歯科治療(デジタルデンティストリー)は、属人的な技術に起因するリスクや不確実性を抑制し、作業工程の各段階においてより高い一貫性や正確性、精度を提供し、患者ケアの向上を目指します。その中でも、3Dプリンタは様々なカスタム品や器具を高品質および優れた適合性、再現性をもって安価で製作できるツールとして普及が進んでいます。

用途:

医療

手頃な価格で導入できる工業品質デスクトップ3Dプリンタは、高度なカスタマイズを可能にすることで医師が患者にとってより良い治療や装置を提供する手助けをします。製作時間とコストを大幅削減しながら、よりインパクトのある医療用途での活用法を切り開くきかっけとなるかもしれません。

用途:

- 手術計画のための解剖学的モデル

- 医療機器および手術器具

- 歯列矯正用器具や補綴物

教育

光造形3Dプリンタは、没入体験型学習や先端技術研究を叶える多機能ツールとして、科学、工学、芸術、設計等のいわゆるSTEAM科目をサポートしながら、創造性を高め、本物の業界で使用されているものと同等の技術に触れる機会を提供します。

用途:

- 研究開発

- ファブラボ

- 様々な分野での教育ツール

ジュエリー

ジュエリー業界では、CADと3Dプリントを使用使用してデザインのプロトタイプを迅速に製作し、クライアントに試着してもらい、鋳造できる状態の作品を大量に生産します。デジタルツールを使用することで、ワックスカービングのような手間やばらつきが発生せず、均質でシャープなディテールまで繊細に表現した作品を製作できます。

用途:

- ロストワックス鋳造(インベストメント鋳造)

- 忠実なカスタム試作品

- ゴム成形用マスター原型

オーディオ

オーディオ業界や耳型の製作所ではデジタルツールと3Dプリンタを活用し、フック型の補聴器や聴覚保護具、カスタムの耳栓やイヤホン等、高品質なカスタムオーディオ製品をこれまでより均質かつ高ボリュームで製作しています。

用途:

- 補聴器

- 防音保護具

- 消費者向けオーディオ製品

SLA光造形3Dプリント用材料

SLA光造形3Dプリント用の材料は万能性が高く、スタンダード系・エンジニアリング系・工業系の熱可塑性樹脂に匹敵する様々な光学的・機械的・熱的特性を持つレジンが使用できます。ESDセーフや難燃性など、特に製造業で問題となりやすい懸念事項に対応すべく特別に調合されたレジンや、業界でお馴染みのプラスチックの機械的特性を再現するよう調合されたレジンなどがあります。配合や化学組成によっては、純シリコン、ポリウレタン、セラミック部品の製作が可能なレジンもあります。また、光造形3Dプリントでは最も豊富な種類の生体適合性材料が利用でき、実製品、医療器具、ポイントオブケアでの3Dプリント、医療処置のイノベーションなど、新たな可能性が開かれます。

特定の材料の使用可否は、メーカーやプリンタによって異なります。Formlabsのレジンライブラリでは、独自に調合した40種類以上の材料を提供しています。

複雑な形状でもコスト効率良く製作可能な3Dプリントは、イノベーションを促進すると同時に、最適な材料を使えばそこで生まれた新たなアイデアを検証し、実際の製品として具現化することができます。Formlabsの材料は、マスカスタマイゼーションによる消費者製品、手術器具、歯科用インプラントや器具、治具、ラピッドツーリング、その他さまざまな用途でご利用いただけます。Formlabsの光造形3Dプリンタは、こういった活用法をもっと身近なものにします。

スタンダードレジン

Clearレジンでは、無色で透明度の高い造形品を製作でき、表面処理として研磨を施すことでほぼ完璧な透明度を実現。二つ割の成形型の場合、この透明性を備えていることで成形中の部品内部の様子を観察したり、トラブルシューティングがしやすくなる。

Formlabsのスタンダードレジンは、様々な用途や業界で求められる部品を製作できるよう、スピードと一貫性を重視した配合になっています。デザインレビュー用の試作品にはマットグレーのレジン、内部構造を可視化する必要のあるモデルや成形型にはClearレジン、そしてブランドやクリエイティブビジョンにマッチするモデルにはColorレジンなど、スタンダードレジンはSLA光造形3Dプリントのパワフルさを発揮できる材料となっています。FormlabsがForm 4用に開発した最新のスタンダードレジンは、造形速度・機械的特性・精細さのすべてにおいてこれまでより優れた材料として、Fast Modelレジンでは最大時速100mmでの造形が可能になり、Greyレジンでは耐衝撃性が30%も向上しています。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Fast Modelレジン | 最大造形速度100mm/h | コンセプトモデル ラピッドプロトタイピング |

| Clearレジン | 磨くことでほぼ完全な透明性を実現 | 透明度が重視される部品 ラピッドプロトタイピング 透明部品 マイクロ流体工学 |

| Black、White、Greyレジン製品 | 滑らかでマットな表面品質 高精細 | コンセプトモデル ラピッドプロトタイピング 治具 マスキング治具 |

| Colorレジン | カスタムカラー 鮮明でカラフルなパーツ | カラー、材料、仕上がり(CMF)を一致させたラピッドプロトタイピング 色分けされた治具や固定具 カスタムカラーの実製品用部品 |

エンジニアリング&製造業向けレジン

Rigid 10Kレジン:高密度のガラス繊維で強化された硬質材料。射出成形用の成形型など、高圧にも耐えられる工業用部品の製作に最適。

Formlabsのエンジニアリング用レジンは、エンジニアリングや製造業の作業工程で発生する特定のニーズに応えられるよう開発されており、新たな活用法を可能にすると共に既存の作業を合理化し、現地でのテストを簡素化します。これらの材料は、ABS、シリコーン、PEEKなど、業界で馴染みのある材料と同等もしくはそれ以上の性能を備えています。非常に硬く剛性の高い材料から、耐衝撃性の高い丈夫な材料、繰り返しのサイクルによる曲げ伸ばしにも耐えられる柔軟な軟質材料まで、幅広い材料を取り揃えています。ユニークな特性を持つスペシャルティ材料には、ESD対策済みのレジンや難燃性レジン、さらに純セラミックや純シリコン材料など、これまでデスクトップサイズの3Dプリンタでは利用できなかった高機能材料が含まれています。

Flame Retardant(難燃性)レジンは、ハロゲンフリーのUL94 Blue Card認証取得済のスペシャルティ材料で、良好なFST(炎、煙、毒性)評価を獲得。

Silicone 40Aレジンは、 エンジニアやプロダクトデザイナーにとって馴染みのある機械的特性を備えた純シリコン材料。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Toughレジン | 高強度で丈夫、機能的・動的な材料 圧縮・伸縮・曲げ・衝撃への耐性 ABS・HDPE・PP・PEに類似した特性を持つ様々な材料 | ハウジングや筺体 治具や固定具 コネクタ 耐摩滅性のある試作品 |

| Rigidレジン | 高密度で丈夫な剛軟性材料 耐熱性、耐薬品性 荷重による寸法変動なし PEEKやガラス、炭素繊維材料などに匹敵する剛性を再現 | 治具、固定具、成形型 タービンやファンの羽根 流体・エアフロー部品 電気ケーシングや自動車用ハウジング |

| Flexible & Elasticレジン | ゴムの弾力性、TPU、シリコン 曲げ、屈曲、圧縮への耐性 裂けることなく反復サイクルにも耐えられる | 消費者製品の試作品 ロボット工学準拠機能 医療機器や解剖模型 特殊効果用の小道具や模型 |

| Silicone 40Aレジン | 初めて100%シリコンを実現した3Dプリント用材料 鋳造シリコンの優れた材料特性 | 機能確認用試作、検証用ユニット、シリコン部品の小ロット量産 カスタム医療器具 柔軟な治具やマスキング治具、ウレタンやレジンの鋳造用の軟質成形型 |

| High Tempレジン | 耐熱性 高精細 | 温風、ガス、流体フロー 耐熱性マウント、ハウジング、固定具 成形型やインサート |

| Flame Retardant(難燃性)レジン | 高温もしくは発火源のある屋内や工業環境で使用される、難燃性、耐熱性、耐クリープ性に優れた硬質部品 | 航空機や自動車、鉄道の内装部品 消費者向けもしくは医療用電子機器の保護部品や内部部品 カスタム治具・固定具、交換部品 |

| ESDレジン | 電子製品の製造ワークフローを向上させるESD対策材料 | 電子機器製造用の治工具 静電気防止試作品や実製品用部品 部品の取り扱いや保管用のカスタム容器 |

| Polyurethaneレジン | 優れた耐久性 UV、温度、湿度の影響を受けにくい 難燃性、滅菌性、耐薬品性、耐摩耗性 | 高性能車、航空宇宙、機械用の部品 丈夫で丈夫な実製品用部品 丈夫で長期使用可能な機能確認用試作 |

| Alumina 4Nレジン | 純度99.99%のアルミナのテクニカルセラミック 非常に優れた熱的・機械的特性と導電性 | 断熱、絶縁部品 高負荷のかかる成型型 耐薬品性、耐摩耗性を備えた部品 |

| Clear Castレジン | 灰が残らない 熱膨張が少ない 高精度 | インベストメント鋳造で作る金属製の実製品用部品の原型の内製 |

歯科用レジン

Formlabsの歯科用レジンは、クリアアライナー、サージカルガイド、スプリントのような生体適合性器具、さらには総入れ歯や永久修復物のように口腔内で使用する高度な器具を歯科技工所や診療所で迅速に製造可能。

Formlabs製品は歯科業界に従事する方々に向けて、調整や較正をせずとも常に高精度な造形品を製作できる、簡素化された包括的な作業手順を提供します。多岐にわたる器具を扱う大規模なラボや診療所から、特定の用途に特化した小規模な診療所まで、Form 4Bと歯科用レジンの豊富な材料ライブラリでどなたにも最適なソリューションが見つかります。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Precision Modelレジン | 修復モデル表面の99%以上でデジタルモデルとの差異を100μm以内に抑える高精度材料 | 取り外し可能なダイモデル クラウンおよびブリッジモデル インプラントアナログモデル 診断用モデル |

| Fast Modelレジン | Formlabs最速の歯科材料で、49秒に1点のペースで歯科モデルを造形可能 | 熱成形モデル 歯列矯正器具モデル |

| Greyレジン | 造形速度と精度、優れた審美性のバランスが良い | 診断用モデル フィットテストモデル |

| Surgical Guideレジン | インプラント設置用サージカルガイドの製作に最適なオートクレーブ対応かつ生体適合性を備えた次世代3Dプリント材料 | サージカルガイド パイロットドリルガイド ドリルテンプレート デバイスサイジング用テンプレート |

| Dental LT Clearレジン | スプリントやナイトガードの製作が可能な生体適合性材料 | ハードスプリントと ナイトガード |

| Dental LT Comfortレジン | 磨くことで簡単に高い透明性が得られる長期使用可能な生体適合性材料 | 柔軟性のあるスプリント 柔軟性のあるナイトガード |

| デジタルデンチャー | デジタルデンチャーの製作が可能な、手頃な価格でアクセスしやすいClass II分類の長期使用可能な生体適合性材料 | 最終義歯 トライイン義歯 |

| Premium Teethレジン | 審美性と口腔内機械的特性が向上したClass II分類の生体適合性ナノセラミック材料 | 義歯 トライイン義歯 フルアーチのインプラントサポート修復物 |

| Custom Trayレジン | カスタム印象トレイの高速3Dプリントを可能にする生体適合性レジン | カスタム印象トレイ |

| Temporary CBレジン | マージンの再現、強度、審美性に優れた5種類のシェードで本物の歯の色を再現可能なレジン | クラウン ブリッジ インレー 歯科ベニヤ オンレー |

| Permanent Crownレジン | 優れた強度を備え、4種類のVITA Classicalシェードで本物の歯の色を再現した長期使用可能な修復物を製作可能なセラミック充填レジン | シングルクラウン インレー オンレー 歯科ベニヤ |

| IBT Flexレジン | 高精度なボンディングトレイやダイレクトボンディングガイドを製作可能な柔軟性・生体適合性を備えた材料 | インダイレクトボンディングトレイ ダイレクトコンポジットレジン修復ガイド |

| Soft Tissueレジンスターターパック | 取り外し可能な軟組織コンポーネントを製作可能な柔軟材料 | インプラントモデル用軟組織 Gingiva Mask |

医療用レジン

Formlabs BioMedレジンで、医療従事者は高精度かつ生体適合性を備えた、患者ごとにカスタマイズした解剖学モデル、手術器具、医療器具の製作が可能に。

Formlabs BioMedレジンは、医療グレードの材料を必要とする医療従事者のために設計されており、高い性能と生体適合性が必要とされる幅広い用途でご利用いただけます。BioMedレジンファミリーの材料はすべてISO 13485認証取得済みの工場で開発・製造され、一般的な消毒・滅菌方法にも対応しています。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| BioMed Whiteレジン | 硬質で不透明なホワイト材料。長期の皮膚接触(30日以上)や短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 実使用目的の医療器具およびその部品、患者専用のインプラントサイジングモデルおよび型、カッティングおよびドリルガイド、手術器具およびテンプレート、生体適合性型、治具・固定具、手術室で使用可能な解剖学モデル |

| BioMed Blackレジン | 硬質かつマットな質感のブラック材料。長期の皮膚接触(30日以上)や短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 医療器具およびその部品、生体適合性型、治具・固定具、患者の身体への接触が必要な実製品用部品、消費者向け製品 |

| BioMed Amberレジン | 硬質かつ半透明な材料。長期の皮膚接触(30日以上)や短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 実使用目的の医療器具、インプラントサイジングモデル、カッティングおよびドリルガイド |

| BioMed Clearレジン | 硬質かつ半透明な材料。長期の皮膚接触(30日以上)、呼吸ガス経路、短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 呼吸ガス経路器具、生体適合性プロトタイプ、型、治具・固定具、可視化用モデルおよびインプラントサイジング、細胞培養およびバイオプロセス用器具を含む実使用目的の器具 |

| BioMed Durableレジン | 衝撃、破損、摩耗に対する耐久性透明長期の皮膚接触(30日以上)および粘膜接触(30時間以上)、または短期の骨・組織・象牙質接触(24時間以内)が発生する用途での使用承認取得済み | 患者専用の器具、使い捨て器具、実使用目的の生体適合性および耐衝撃性が求められる実製品および部品 |

| BioMed Elastic 50Aレジン | 軟質シリコンライク半透明長期の皮膚接触(30日以上)や短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 長期の皮膚接触が発生する快適な医療器具、手術室で外科医が参照できる生体適合性のある軟組織モデル |

| BioMed Flex 80Aレジン | 硬質ゴムライク半透明長期の皮膚接触(30日以上)や短期の骨・組織・象牙質・粘膜接触(24時間以内)が発生する用途での使用承認取得済み | 生体適合性のある柔軟な医療器具やその部品、短期的な粘膜接触が発生する医療器具、術中のオペレーションをサポートする硬組織モデル |

ジュエリー用レジン製品

ジュエリー用レジンは、カスタムジュエリーのプロトタイピングや製作に最適な材料。

Formlabsのジュエリー用レジンは、鮮明なセッティング、シャープなプロング、滑らかなシャンク、表面の繊細なディテールを確実に再現できるように設計されています。カスタムジュエリーを製造する小売店やデザイナーから大規模な鋳造工場まで、顧客が利用できる試着品やすぐに鋳造可能なカスタムジュエリー、再利用可能なジュエリー用金型の原型を製造することができます。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Castableレジン | インベストメント鋳造用材料 鋳造しやすく、複雑なディテールの再現としっかりとした形状維持が可能 | カスタムジュエリー |

| High Tempレジン | 加硫ゴム成形用の高強度・高耐熱性材料 | 再利用可能な金型の原型 |

| Greyレジン | 精細なディテールを備えた試作品やカスタム試着品の製作に適した万能材料 | ジュエリーの試作品 試着品 |

Formlabsが遂にオープンに

Formlabs Developer Platformでお使いの3Dプリンタの可能性を最大限に引き出してみませんか。波長405nmのUV光に対応するレジンや、波長1,64nmのレーザー光に対応するパウダーをFormlabsの3Dプリンタでご利用いただけるほか、造形設定のカスタマイズや他社ソフトウェアとの統合機能も実装できます。

SLA光造形3Dプリントによる内製を実現

SLA光造形方式を社内に導入する企業が急激に増えた背景には、さまざまな要素が影響しています。高品質のSLA光造形方式3Dプリントが手頃な価格で利用できるようになったこと、プリンタ自体が使いやすくなり信頼性が高まったこと、材料がより高機能化したことなど、さまざまな背景を受けて新しい用途が続々と開拓されています。エンジニアやメーカー、医療従事者、その他にもあらゆる種類の企業が光造形3Dプリントによる内製化のメリットを実感しています。

SLA光造形方式導入のメリットは組織のあらゆる側面に及びますが、主なものとしては、S光造形で内製が可能になることでコストを削減し、社内および顧客向けの製作期間を短縮できること、企業のサプライチェーンを管理および完全に独立できること、そして企業の成長に合わせてスケールアップが可能な技術であることです。

コストの削減と製作期間の短縮

SLA光造形方式3Dプリントは、外注や機械加工のように他の複雑な製造方法にかかる高いコストと長い製作期間を削減できます。3Dプリントなら高額な金型製作や機器を導入することなく、異なる形状のパーツでも同じ装置を使って高速製作可能です。

3つの部品からなるゲームコントローラーのアセンブリ試作品。2種類の材料を使用して3Dプリントし、色のコントラストを再現。

ラピッドプロトタイピング:Battle Beaver Customesのゲームコントローラー

Form 4で実現できる驚きの造形速度により、Battle Beaver Customsは当日中にプロトタイプを製作可能になり、新製品をより早く市場に投入し競合他社をリードしています。

| 試作品アセンブリ | 外注 | 3Dプリントで内製 |

|---|---|---|

| 設備 | - | Form 4 Whiteレジン、Blackレジン |

| 製作期間 | 7日間 | 5時間 |

| コスト | $250 | $15 |

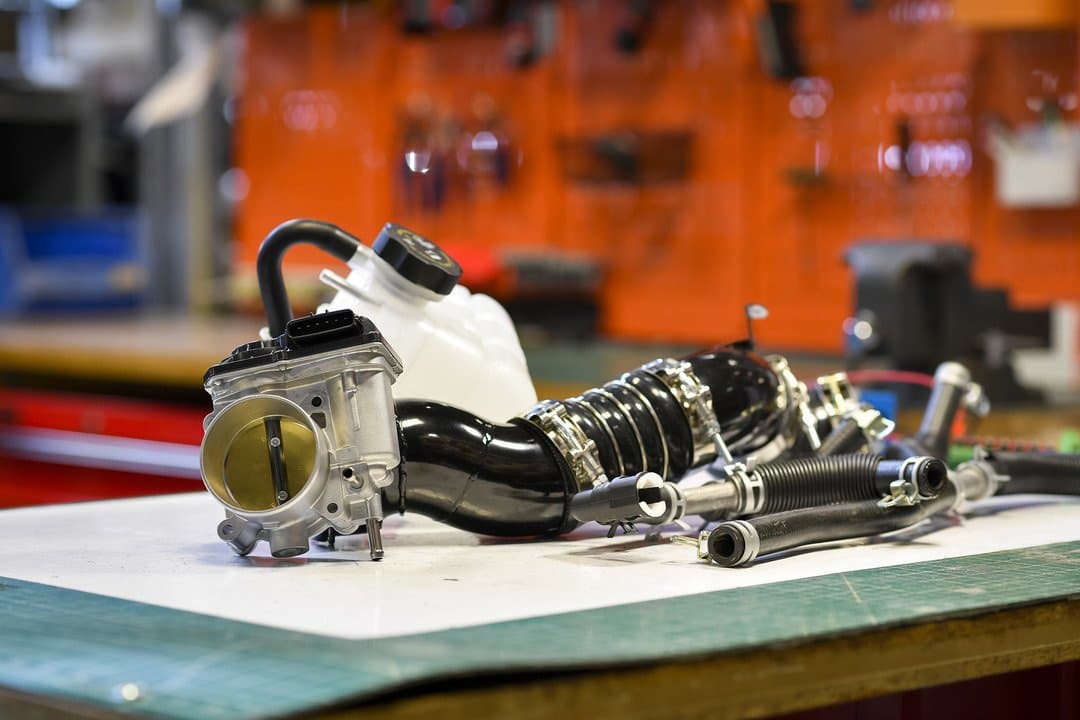

Unilever Slice 750 mLボトル用にRIgid 10Kレジンを使って3Dプリントした成形型。機械のシェルホルダーの上に設置している。標準のパイロット型と同じプロセスウィンドウで、最終的な工程をしっかりとテストすることができた。

ラピッドツーリング: Uniliver、ブロー成形でボトルを製作

UniliverとSerioplastは、ベンチトップサイズの光造形3Dプリンタ Form 3LとRigid 10Kレジンを使用し、工業用SBMマシンの圧力にも対応できる延伸ブロー成形(SBM)用の成形型を迅速かつ効率的に製作しました。

| 200ユニットの生産 | 加工で製作した金型 | 3Dプリント製の成形型 |

|---|---|---|

| 設備 | CNC加工機による内製または外注 | Form 3L Rigid 10Kレジン |

| パイロットテストの時間 | 6〜8週間 | 2週間 |

| 製作コスト | $2,500〜10,000 | $500〜1,000 |

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

サプライチェーンの管理

3Dプリントによる内製は、業界によって活用方法が異なります。MicrosoftやRivianのような大企業の多くは、社内のラボを社内メーカー的な役割で運用することを選択し、エンジニアやデザイナー、製造チームからの製作依頼を一元的に受け付けています。その他の企業、特に設計や試作・検証プロセスの反復に重点を置き、従業員に高度なCAD関連の専門知識がある企業では、各設計者のデスクにプリンタを設置する分散型アプローチが好まれています。Form 4のように手頃な価格でアクセスしやすいデスクトップサイズのプリンタは、このような作業環境を可能にし、変化し続ける従業員やオフィス環境に迅速に対応できます。

一元化されているか否かに関わらず、3Dプリントによる内製化によって従業員が作業工程をよりコントロールしやすくなり、ビジネス全体のコストや不確実性を極力排除できます。

需要の高まりに応じて生産規模を拡大

Form 4のようなデスクトップサイズの3Dプリンタは「プラグ・アンド・プレイ」のため、電源を入れれば誰でも簡単に15分で使いこなせるように。

造形数と造形サイズにもよりますが、コンパクトサイズの3Dプリンタへの投資はわずか数ヶ月で回収できる可能性があります。コンパクトサイズの3Dプリンタであれば、初回は必要な生産能力分の台数のみを導入し、その後需要の増加に応じて台数を追加することで、無駄のない生産規模拡大を行うことができます。また、3Dプリンタを複数台導入することで、異なる材料を使った造形を同時並行で行えるようになります。

Formlabsのお客様には、複数の光造形3Dプリンタの管理を容易にする2つのソフトウェアプラットフォームをご利用いただけます。Dashboardは、プリンタのリモート監視を可能にし、管理作業を合理化する無料のソフトウェアプラットフォームです。さらに多くの機能と高度な管理ツールが利用できるFleet Controlでは、自動化の力でプリンタに自動的にプリントジョブを割り当て、複数台のプリンタ管理を効率化します。

複数台の3Dプリンタを高効率に運用するには

SLA光造形方式やSLS方式3Dプリンタの複数台運用は、決して複雑なオペレーションではありません。どんな企業でもわずか1〜2日で複数台の光造形・SLSプリンタをセットアップして運用を開始できます。本ガイドでは、プリンタの複数台運用を効率的に行っている4つの事例と共に、生産量や製作品目に関わらず参考になる効果的な環境の整備方法をご紹介します。

SLA光造形3Dプリントで内製を始める

Form 4とForm 4Lは、業界をリードする幅広い材料ライブラリ、簡単なワークフロー、高速かつ正確で信頼性の高いマスク式SLAエンジンを兼ね備えた超高速3Dプリンタ。

手頃な価格で導入でき、さまざまな特性を備えた豊富な材料で高品質な造形を可能にするデスクトップおよびベンチトップサイズのSLA光造形方式3Dプリンタを提供するFormlabsでは、使いやすく、タッチポイントをできる限り少なく抑えた光造形3Dプリンタを開発しています。

まずはSLA光造形で実現できる品質を直接手に取ってご確認ください。ご希望の材料で3Dプリントした無償サンプルパーツをお届けいたします。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。